织物撕破强度测试

织物的抗撕裂性能测试与改进

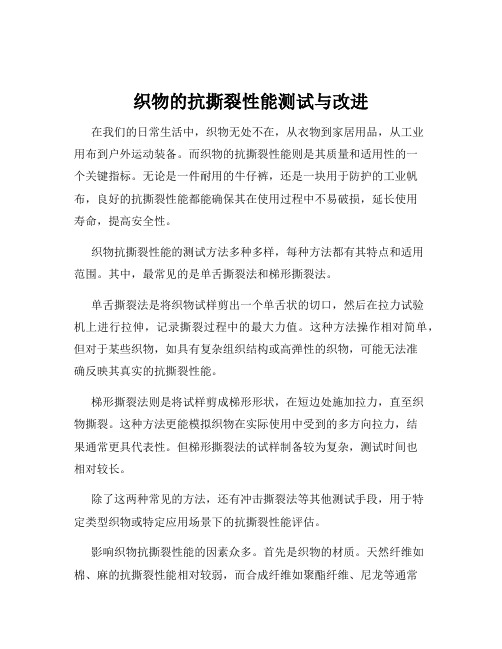

织物的抗撕裂性能测试与改进在我们的日常生活中,织物无处不在,从衣物到家居用品,从工业用布到户外运动装备。

而织物的抗撕裂性能则是其质量和适用性的一个关键指标。

无论是一件耐用的牛仔裤,还是一块用于防护的工业帆布,良好的抗撕裂性能都能确保其在使用过程中不易破损,延长使用寿命,提高安全性。

织物抗撕裂性能的测试方法多种多样,每种方法都有其特点和适用范围。

其中,最常见的是单舌撕裂法和梯形撕裂法。

单舌撕裂法是将织物试样剪出一个单舌状的切口,然后在拉力试验机上进行拉伸,记录撕裂过程中的最大力值。

这种方法操作相对简单,但对于某些织物,如具有复杂组织结构或高弹性的织物,可能无法准确反映其真实的抗撕裂性能。

梯形撕裂法则是将试样剪成梯形形状,在短边处施加拉力,直至织物撕裂。

这种方法更能模拟织物在实际使用中受到的多方向拉力,结果通常更具代表性。

但梯形撕裂法的试样制备较为复杂,测试时间也相对较长。

除了这两种常见的方法,还有冲击撕裂法等其他测试手段,用于特定类型织物或特定应用场景下的抗撕裂性能评估。

影响织物抗撕裂性能的因素众多。

首先是织物的材质。

天然纤维如棉、麻的抗撕裂性能相对较弱,而合成纤维如聚酯纤维、尼龙等通常具有较好的强度和抗撕裂能力。

纤维的细度和长度也会产生影响,较细且短的纤维组成的织物往往抗撕裂性能较差。

织物的组织结构同样关键。

平纹组织的织物结构较为紧密,抗撕裂性能一般;而斜纹和缎纹组织由于纱线交织点相对较少,纤维之间的滑移相对容易,在一定程度上能提高抗撕裂性能。

此外,织物的后整理工艺也不容忽视。

例如,经过涂层处理的织物可以增加其表面的强度和耐磨性,从而提高抗撕裂性能;而经过柔软处理的织物,可能会在一定程度上降低其抗撕裂能力。

在实际生产和应用中,为了提高织物的抗撕裂性能,人们采取了多种改进措施。

从纤维选择的角度来看,选用高强度、高模量的纤维是一个有效的途径。

例如,在一些对强度要求极高的领域,如航空航天和防弹材料中,会使用高性能的碳纤维或芳纶纤维。

织物撕破性能3种测试方法的比较

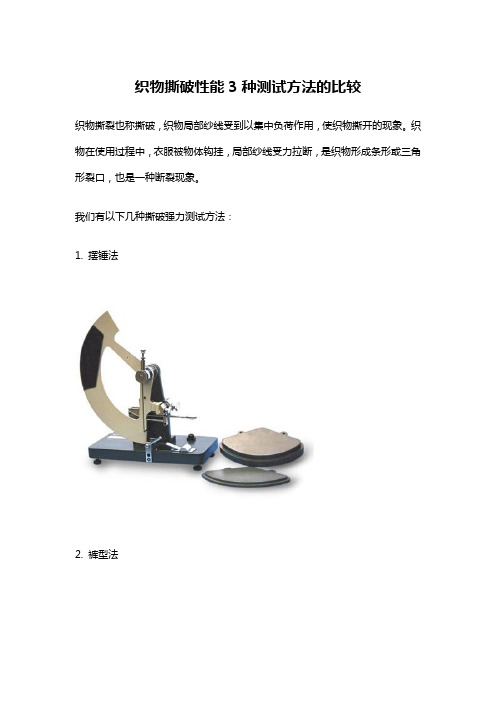

织物撕破性能3种测试方法的比较织物撕裂也称撕破,织物局部纱线受到以集中负荷作用,使织物撕开的现象。

织物在使用过程中,衣服被物体钩挂,局部纱线受力拉断,是织物形成条形或三角形裂口,也是一种断裂现象。

我们有以下几种撕破强力测试方法:1. 摆锤法2. 裤型法3. 梯形法4. 翼形法最常见的测试方法就是GB/T3917.2织物撕破性能舌形试样撕破强力的测定,包括单舌试样和双舌试样。

单舌试样:在条形试样的短边中间切开一规定长度的切口,形成可供夹持的两条裤腿状试样(见图1)双舌试样:在条形试样中切开规定间距和长度的两个切口,形成以供夹持的舌状试验(见图2)。

原理:舌形试样夹入拉伸试验仪中,使试样切口线在上下铗之间成直线(见图3、图4)。

开动机器将拉力施加于切口方向,记录直至撕裂到规定长度内的撕破强力,并根据自动绘图仪绘出的曲线上的峰值或通过电子装置计算出撕破强力。

影响撕破强力的因素:1、原材料不同的原材料对外界撕破和拉伸力的抵抗程度有明显的差异。

2、纱线的性质线密:粗的纱线抗撕破力和抗拉力好。

长丝/短丝:长丝可直接成纱用于纺织,短纤维需要通过加捻的方法使短纤集合成纱,所以短纤维的强力要低于长丝的强力。

捻度:捻度可以使短纤维纱线或者长丝更好的抱合在一起,形成凝聚力,提高强度和弹性,从而提高织物的撕破力。

但捻度也有一定的极限值,过高的捻度不但提高不了强度和弹性,反而纱线发脆,会使强力和弹性下降。

断裂伸长率:织物的撕裂强力与纱线的断裂强力大约成正比并与纱线的断裂伸长率关系密切。

当纱线的断裂伸长率大时,受力三角区内同时承担撕裂强力的纱线根数多,因此织物的撕裂强力大。

3、织物结构平纹组织<斜纹组织<缎纹组织4、密度织物密度增加抗撕能力增加,最关键的因素是组织和密度通过影响纱线的可滑移性来影响撕破强力。

5、后整理加工工艺如:磨毛工艺就将织物表面进行打磨,使组织表面产生短而整齐的小绒毛。

这样使织物表面纱线组织结构破坏了,纱线强力就下降。

实验十五冲击摆锤法撕破强力的测定实验

实验十五冲击摆锤法撕破强力的测定实验一、实验目的1.通过实验,熟悉织物撕裂仪的结构原理和操作步骤;2.掌握织物撕破性能的测试原理、方法标准和相关指标计算。

二、基础知识织物的力学性能是指织物在各种机械外力作用下所呈现的性能,它是织物的基本服用性能之一。

织物抵抗因外力引起损坏的性质称为织物的耐久性或坚牢度,大多是通过测试织物的拉伸断裂、顶裂、撕裂以及耐磨性等来反映这一性能的。

撕破是指织物受到集中负荷的作用而撕开的现象。

撕破试验常用于军服、蓬帆、帐篷、雨伞、吊床等机织物,还可用于织物经树脂整理、助剂或涂层整理后的耐用性(或脆性)的评定。

撕破试验不适用机织弹性织物、针织物及可能产生撕裂转移的经纬向差异大的织物和稀疏织物。

织物撕破性能一般有三种测试方法:舌形试样法、梯形试样法和冲击摆锤法。

冲击摆锤法与单舌试样法的撕裂机理相似,但受力速度快,属冲击型撕裂,所测数据是平均值。

试样固定在两个夹钳上,将试样切开一个切口,释放处于最大势能位置的摆锤,当可动夹钳离开固定夹钳时,试样沿切口方向被撕裂,把撕破织物一定长度所做的功换算成撕破力。

三、方法标准GBT 3917.1-2009 纺织品织物撕破性能第1部分冲击摆锤法撕破强力的测定四、仪器与设备YD033D 数字式织物撕裂仪五、实验步骤按规定进行预调湿、调湿和试验。

1. 试样准备按图一试样模板尺寸裁取5块经向试样,5块纬向试样,遵循不同经纱、不同纬纱、距布边150mm以上的取样原则,试样的短边应与经纱或纬纱平行。

试样短边平行于经向的试样为“纬向”撕裂试样,试样短边平行于纬向的试样为“经向”撕裂试样。

2. 量程选择根据所测试样的撕破强力范围选择合适的量程,并在摆臂上加载相应的重锤。

3. 参数设定打开电源开关,按“设定/打印”键,仪器显示设定界面,按“移动/ 夹紧”键移动光标,按“置数/松开”键修改数据,设定完成后再按一次“设定/打印”键退出设定状态。

4. 零位校验将摆臂向后锁至初试位置,依次按“复位”、“夹紧”、“零位”键,摆臂摆动完成校零。

织物撕裂强力标准

织物撕裂强力标准

根据这些标准,测试织物的撕裂强力通常需要使用一台万能材料试验机,该机器用于在特定测试条件下评估织物在撕裂过程中的性能。

测试过程首先需要准备样品。

通常情况下,样品应使用规定尺寸的试验刀具切割出来。

然后,在测试机上固定切割好的样品,并在样品两端施加相反的拉力。

拉力的施加速度应按照标准规定进行,以确保测试结果的准确性。

测试机会根据标准规定的速度进行拉力测试,直到样品发生撕裂。

测试机会记录下撕裂发生时的力值,这个力值就是织物的撕裂强力。

通常,测试会进行多次,然后取平均值作为最终的撕裂强力数值。

撕裂强力标准还会要求测试织物的多个方向。

这是因为织物的性能可能因不同方向上的纤维排列和结构变化而有所不同。

测试机会根据标准要求,在纬向和经向上进行测试,并将测试结果分别记录。

撕裂强力标准会根据不同的织物类型和用途制定不同的要求。

例如,对于服装织物来说,撕裂强力的标准要求可能会更高,因为服装在使用过程中会经常受到拉扯和撕裂的力量。

而对于室内装饰织物来说,撕裂强力的要求可能相对较低,因为这类织物通常不会受到大力的拉扯。

总的来说,织物撕裂强力标准是纺织行业中的重要测试标准之一、它可以帮助制造商和消费者了解织物的质量,选择合适的织物材料,并确保织物在使用中具有良好的耐久性和耐磨性。

织物撕破强力实验报告

一、实验目的本次实验旨在通过测试不同类型织物的撕破强力,了解和掌握织物在承受局部外力时的抗撕裂性能,为纺织品的选择、设计和使用提供科学依据。

二、实验原理撕破强力是指织物在规定条件下,使其初始切口扩展到一定长度所需的力。

织物的撕破强力与其材料、结构、加工工艺等因素密切相关。

通过测定织物的撕破强力,可以评估其耐撕裂性能。

三、实验材料与仪器1. 实验材料:不同类型织物样品(如棉、麻、丝、毛、化纤等)。

2. 实验仪器:YG(B)033E型数字式撕裂仪、YG(B5)026G型电子织物强力机、剪刀、直尺、夹具等。

四、实验方法1. 样品准备:将织物样品裁剪成规定尺寸的试样,并按照要求进行标记。

2. 测试方法:采用冲击摆锤法和裤型法(单缝)两种方法进行测试。

- 冲击摆锤法:将试样夹持在撕裂仪的夹具中,调整好摆锤的位置和角度,使摆锤击中试样切口处,记录撕裂到规定长度所需的力。

- 裤型法(单缝):将试样夹持在撕裂仪的夹具中,使试样切口线呈直线,调整好拉伸速率,使试样撕裂到规定长度,记录撕裂所需的力。

3. 数据记录:记录每次实验的撕破强力值,并计算平均值。

五、实验结果与分析1. 冲击摆锤法测试结果:- 棉织物的撕破强力平均值为50N。

- 麻织物的撕破强力平均值为45N。

- 丝绸织物的撕破强力平均值为60N。

- 毛织物的撕破强力平均值为55N。

- 化纤织物的撕破强力平均值为70N。

2. 裤型法(单缝)测试结果:- 棉织物的撕破强力平均值为55N。

- 麻织物的撕破强力平均值为50N。

- 丝绸织物的撕破强力平均值为65N。

- 毛织物的撕破强力平均值为60N。

- 化纤织物的撕破强力平均值为75N。

通过对比分析两种测试方法的结果,可以看出,冲击摆锤法测得的撕破强力普遍高于裤型法(单缝)测得的结果。

这可能是由于冲击摆锤法更能模拟实际撕裂过程,而裤型法(单缝)则更注重试样的撕裂强度。

六、结论1. 织物的撕破强力与其材料、结构、加工工艺等因素密切相关。

织物物理性能检测—织物撕破性能测试(裤型试样撕破)

他的方法。

图2 裤形试样尺寸

图3 宽幅裤形试样尺寸

4.试验步骤

(1)调节上、下夹钳距离为100mm。

(2)调节拉伸速度为100mm/min。

(3)夹持试样

① 50 mm宽试样

将试样的每条裤腿各夹入一只夹具中,切割线与夹具的中心线对齐 ,试样的未切割端处于自由状态,整个试样的夹持状态如图4所示。 注意保证每条裤腿固定于夹具中使撕裂开始时是平行于切口且在撕 力所施的方向上。试验不用预加张力。

一、基本知识

1.基本概念 撕破强力:在规定条件下,使试样上初始切口扩展所需

的力。 峰值:在强力-伸长曲线上,斜率由正变负点处对应的强

力值。 撕破长度:从开始施力至终止,切口扩展的距离。

2.技术依据

GB/T3917.2-2009 《纺织品 织物撕破性能 裤形试样( 单缝)撕破强力的测定》

(4)试样尺寸

① 50 mm宽试样

试样(见图2)为矩形长条,长(200±2)mm,宽(50±1)mm, 每个试样应从宽度方向的正中切开一长为(100±1)mm的平行于长 度方向的裂口。在条样中间距未切割端(25±1)mm处标出撕裂终 点。

② 200 宽的宽幅试样

当窄幅试样布适合或测定特殊抗撕裂织物的撕破强力时,可使用宽 幅试样。试样尺寸见图3。

② 200 mm宽的宽幅试样

用于夹持的每条裤腿从外面向内折叠平行并指向切口,使每条裤腿 的夹持宽度是切口宽度的一半(见图5,图中1为折叠边)。

面料撕破强力测试(ASTM D1424 -2013)

撕破强力(ASTM D1424-2013)

1、试样准备

1.1根据内部要求或外部品牌要求,待测织物可水洗或未水洗。

1.2如果织物将在水洗后进行测试,则织物应按照标准AATCC135洗涤配方进行洗涤,并按照测试程序进行处理。

1.3沿着经纬方向各剪3个样品。

在幅宽宽度1/10以上取样,取样时需防拆叠、防起皱、防沾污、防沾水等。

取样应在样品的左中右不同位置,不在同一根纱线上。

1.4样品应该沿模板短边与纱线平行切割。

保证切口在两根纱线的中间。

1.5样品尺寸为102mm*75mm.开口深度为12mm.切口底部到试样底部边缘距离为63cm,有效切割长度为43mm。

(见下图)

1.6尺寸误差范围-0.15MM.

2、测试

2.1测试前将摆锤置于起始位置并将仪器指针归零位。

2.2将试样放在强力机上,试样长边放在夹具底部。

2.3使两侧夹钳受力一致,固定好试样。

2.4在样品底部切一个20毫米的缝。

(此测量值至关重要)这将留下43mm±0.15mm的长度待撕裂。

2.5按下强力机上的按钮以释放摆锤。

2.6完成撕裂试样后抓住摆锤并固定。

2.7如果撕裂从切口向左或向右移动超过6毫米,则不读取任何数值。

2.8记录并平均所有正确的结果。

2.9对于标准的测试仪器,有效的测试量程为20-80%之间。

超出此范围要跟换合适的重锤。

织物撕破性能实验报告

织物撕破性能实验报告1. 实验目的本实验旨在评估不同织物的撕破性能,以了解织物的耐久性和质量。

2. 实验原理使用撕破试验仪进行实验,该仪器能够施加力量来撕裂织物。

实验中使用的主要参数包括:撕破强度(Tearing strength),撕破延伸率(Tear elongation)和撕破强度指数(Tearing strength index)。

3. 实验步骤1. 预备工作:根据实验要求,准备不同种类的织物样品,并进行编号。

2. 调整试验仪器:根据织物的厚度和材质,调整撕破试验仪的参数。

3. 样品准备:将织物样品切割成特定的尺寸,确保每个样品的长度和宽度接近。

4. 实验操作:将样品夹在试验仪器的夹持装置中,确保夹持的位置均匀并没有皱褶。

调整撕破试验仪的参数,例如撕破速度、撕破预载荷等。

按下开始按钮,观察实验过程。

5. 数据记录:记录实验数据,包括撕破强度、撕破延伸率和撕破强度指数。

6. 数据分析:根据实验结果,比较不同织物的撕破性能,并进行讨论。

4. 实验结果与数据分析通过实验得到的数据如下表所示:样品编号撕破强度(N/cm)撕破延伸率(%)撕破强度指数-1 25 40 0.62 30 35 0.73 20 45 0.5从表中可以看出,样品编号2的织物具有最高的撕破强度和撕破延伸率,它的撕破强度指数也较高。

而样品编号3的织物则表现出最低的撕破强度和撕破延伸率,其撕破强度指数也是最低的。

根据实验结果,可以得出以下结论:- 撕破强度是衡量织物抵抗撕裂的能力的重要指标,撕破强度较高的织物具有较好的耐久性。

- 撕破延伸率是指织物在受力时能够拉伸的最大程度,影响织物的柔软性和延展性。

- 撕破强度指数综合了撕破强度和撕破延伸率,能够更全面地评估织物的撕破性能。

5. 实验结论本次实验通过使用撕破试验仪,评估了不同织物的撕破性能。

根据实验结果,我们可以得出以下结论:- 织物的撕破强度和撕破延伸率对于织物的耐久性和质量有重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

织物撕破强度实验

一、实验目的与要求

1、掌握落锤式撕破强度实验方法。

2、进一步加强理解单缝撕裂时受力三角区的变化和发展过程,受力三角区的大

小与哪些因素有关。

二、基础知识

织物中经纱或纬纱受到其轴向相垂直的外力,逐根受到最大负荷发生断裂时称为撕破强度。

织物的撕破是比较常见和容易发生的一种破坏形式。

由于裂口处局部受力的特殊性,织物撕裂强度远小于其拉伸断裂强度。

往往由于局部撕裂破坏而造成织物失去使用价值。

同时撕破强度指标是衡量织物在使用过程中局部受力时的抗损能力的主要质量指标。

织物的其他力学破坏形式(顶破、磨损等)也常都以撕破为最终破坏形式出现,为了提高织物的寿命,必须研究织物撕破。

织物撕破强度的实验方法,常用的有单缝撕破、舌形撕破、梯形撕破及单缝落锤法撕破等。

目前常用的为单缝撕破。

单缝撕破可在强力实验机和落锤式撕破仪上进行。

如图4-1(a)为强力机上的单缝试条,(b)为落锤式撕裂仪上的试条,试样沿一个方向剪开一段形成两瓣分别夹在实验机的上下夹头中,当夹头相对运动或重锤摆动时,横向纱线沿裂口断裂,测取其强度。

撕裂的特征是纵向纱线受拉,横向纱线滑动,滑动产生的摩擦力是横向纱线

受扯拉,因此,横向纱线形成一个受力三角区,即其底边的第一根纱线变形最大,负担的外力最大,随着离开第一根纱线的距离越远,受力越小,当拉扯到第一根纱线达到断裂伸长时,便发生断裂和出现第一个撕裂峰值,于是下一根纱线开始成受力三角区的底边,为此,横向纱线依次陆续断裂织物被撕破。

三、实验仪器与工具

实验仪器为YG(B)033A型落锤式织物撕裂仪,结构见图4-2所示。

实验工具为织物试样、钢尺、剪刀和试样样板。

图4-1 YG(B)033A型落锤式织物撕裂仪

四、实验方法与步骤

1、取样:在离布边150mm以内处剪取试样的有效长度约为100mm×63mm(不须修扯边纱),切口线长20mm,撕裂长度43mm。

用模具或样板划线后裁剪,经、纬向各测试五块。

2、实验步骤

⑴ 仪器调整,使仪器放在坚实的桌子上,调整平调螺钉,使仪器处于水平位置,然后用平调螺母使之固紧。

⑵按下撕裂刀把,刀片应回复原位,试样切口长度应为20±0.2mm,如果刀口长度不到或超过时应调整刀片。

⑶ 选择读数范围。

撕裂强度在300克以下者,将摆中间的辅助重锤除去,读外圈读数;撕破强度在3000克以上者,两个重锤同时使用,读内圈读数。

⑷ 抬起扇形锤使之竖立,不夹试样,再将指针拨到指针挡板,按下释放片,指针应正确对“0”位。

⑸ 调好仪器后,抬起扇形锤使之竖立后,指针拨到指针挡板。

试样布一端正确置于两铗钳的底部位置,拧紧两铗钳的螺母,试样的上部保持自由,并朝向扇形摆锤,⑹ 按下撕裂刀把,开剪20mm长度切口。

按下释放片,直至试样全部撕破,记录撕破强度数据。

测试值要落在满刻度值的20%~80%范围内,否则增减重锤。