西门子S7-200系列PLC控制水塔水位(含程序)概要

PLC实验(水塔水位控制的模拟)

实验三水塔水位控制的模拟

在S23 S7-200模拟实验挂件(三)本实验。

一、实验目的

用PLC构成水塔水位自动控制系统,掌握定时器的使用方法。

二、实验内容

(1)当水池水位低于水池低水位界(S4为ON表示),阀Y打开进水(Y为ON)定时器开始定时;

(2)阀Y打开4秒后,如果S4还不为OFF,那么阀Y指示灯闪烁,表示阀Y 没有进水,出现故障;

(3)S3为ON后,阀Y关闭(Y为OFF)。

当S4为OFF时,且水塔水位低于水塔低水位界时S2为ON,电机M运转抽水。

当水塔水位高于水塔高水位界时电机M停止。

三、水塔水位控制的实验面板图

说明:面板中S1表示水塔的水位上限,S2表示水塔水位下限,S3表示水池水位上限,S4表示水池水位下限,M1为抽水电机,Y为水阀。

四、输入/输出接线列表

五、梯形图参考程序

六、实验注意事项

1、严格按照规定操作。

2、注意安全,不要触摸带电元器件,实验接线完成经指导老师检查后方可

送调试。

3、注意各设备送电顺序,实验完毕后关闭电源。

七、实验报告内容要求

1、实验名称

2、实验目的

3、实验装置介绍

4、实验原理及过程

5、实验过程及程序

6、实验结果及体会

/view/48dd70f90242a8956bece4f4.html /view/1a76d620aaea998fcc220ea9.html /view/3f28254bcf84b9d528ea7a34.html。

项目二PLC的基本逻辑指令应用任务四水塔水位控制

(b) 下降沿触发指令

图2-29边沿触发指令格式

上升沿触发指令EU(Edge Up):在检测到信 号的上升沿时,使能流接通一个扫描周期的时间。

下降沿触发指令ED(Edge Down):在检测到 信号的下降沿时,使能流接通一个扫描周期的时间。

【指令使用说明】

(1)边沿触发指令EU、ED均无操作数,且可以 无限次地使用。

I0.3

1L

I0.4

M

Y FU

~

220V

图2-31 水塔水位控制输入/输出接线图

项目二 PLC基本指令应用

2.编制PLC程序并调试

任务四 水塔水位的控制

图2-32 水塔水位控制的PLC梯形图程序

项目二 PLC基本指令应用

任务四 水塔水位的控制

水塔水位控制的指令表程序

网络1 LD I0.0 O M0.0 AN Q0.1 = M0.0 网络2 LD M0.0 S Q0.2 , 1 TON T37, 100

位寻址: SM 字节地址 .位地址 如:SM0.2 字节、字、双字寻址: SM 长度 起始字节地址 如:SMB2,SMW6,SMD11

网络3 LD T37 S Q0.1 , 1 网络4 LD I0.4 ED S Q0.2 , 1 网络5 LD I0.3 R Q0.2 , 1

网络6 LD I0.2 ED S Q0.1 , 1 网络7 LD I0.1 R Q0.1 , 1

项目二 PLC基本指令应用

任务四 水塔水位的控制

四、知识拓展 立即指令,特殊标志寄存器SM

项目二 PLC基本指令应用

任务四 水塔水位的控制

项目二 PLC基本指令应用

任务四 水塔水位的控制

项目二 PLC基本指令应用

PLC控制的水塔液位控制系统

PLC控制的水塔液位控制系统摘要本文主要是对一水塔液位控制系统的设计过程,涉及到液位的动态控制、控制系统的建模、PLC控制、PID算法、传感器和调节阀等一系列的知识。

作为单容水塔液位的控制系统,其模型为一阶惯性函数,控制方式采用了PID算法,控制核心为S7-200系列的CPU222以及A/D、D/A转换模块,传感器为扩散硅式压力传感器,调节阀为电动调节阀。

选用以上的器件设备、控制方案和算法等,是为了能最大限度地满足系统对诸如控制精度、调节时间和超调量等控制品质的要求。

在人们生活以及工业生产等诸多领域经常涉及到液位和流量的控制问题, 例如居民生活用水的供应, 饮料、食品加工, 溶液过滤, 化工生产等多种行业的生产加工过程, 通常需要使用蓄液池, 蓄液池中的液位需要维持合适的高度, 既不能太满溢出造成浪费, 也不能过少而无法满足需求。

由于液体本身的属性及控制机构的摩擦、噪声等的影响,控制对具有一定的纯滞后和容量滞后的特点,液位上升的过程缓慢,呈非线性。

因此液位控制装置的可靠性与控制方案的准确性是影响整个系统性能的关键,因此液面高度是工业控制过程中一个重要的参数,特别是在动态的状态下,采用适合的方法对液位进行检测、控制,能收到很好的效果。

可编程控制器(PLC)是计算机家族中的一员,是为工业控制应用而设计制造的,主要用来代替继电器实现逻辑控制。

PID控制(比例、积分和微分控制)是目前采用最多的控制方法。

AbstractThis paper is mainly the design process of a water tower level control system, relates to the dynamic control, liquid level control system modeling, PLC control,PID algorithm, the sensor and the control valve and a series of knowledge. As a single capacity water tower level control system, the model is a one order inertialfunction, control method using the PID algorithm, the control core is S7-200series CPU222 and A/D, D/A conversion module, sensor for diffusion siliconpressure sensor, control valve for the electric control valve. Choose abovedevices, control scheme and algorithm, is in order to maximize meet systemsuch as control precision, time and quantity of regulation and control the quality requirements. In people's daily life and industrial production and other fieldsoften relates to the control problems of liquid level and flow, such as residents living water supply, beverage, food processing, solution filter, chemical production and many other industries in the production process, typically requires the use of a liquid storage tank, storage liquid pool in the the need to maintain the appropriate height, neither too overflow caused by waste, also cannot too little and cannot meet thedemand of. Because of the influence ofproperty and the control mechanism of the liquid itself friction, noise, control with a certain pure lag and lag characteristics of capacity, process level is risingslowly,non-linear. The accuracy and reliability of control scheme so liquid level control device is the key to influence the performance of the whole system, sothe liquid level height is an important parameter in the process of industrial control, especially in the dynamic condition, adopting suitable methods for detection, control of the liquid level, can get good effect. Programmable logic controller (PLC) is a member of the family computer, is designed for industrial control applications in manufacturing, is mainly used to replace relay logic control to achieve. PID control (proportional, integral and differential control) is currently the most used control method.(二)目的与意义可编程控制器PLC因为抗干扰能力强,可靠性好,控制系统结构简单,通用性强,编程方便,易于使用,设计、施工、调试、的周期短,体积小,维护操作方便,易于实现网络化,可实现三电一体化等优势已经成为应用面最广,最广泛的通用工业控制装置,成为当代工业自动化的主要支柱之一。

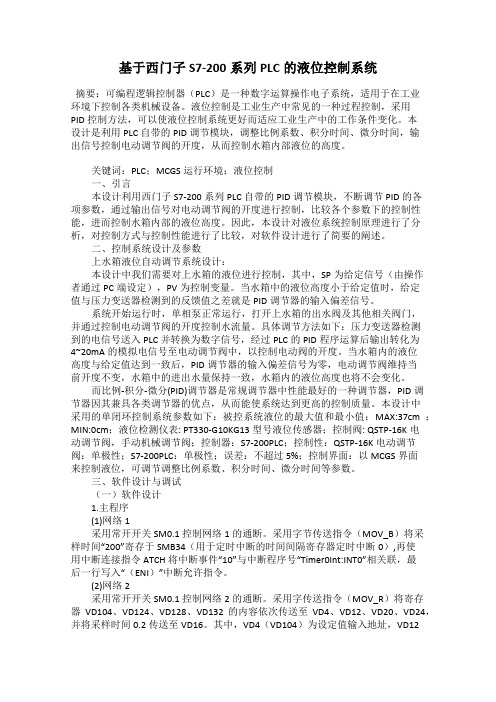

基于西门子S7-200系列PLC的液位控制系统

基于西门子S7-200系列PLC的液位控制系统摘要:可编程逻辑控制器(PLC)是一种数字运算操作电子系统,适用于在工业环境下控制各类机械设备。

液位控制是工业生产中常见的一种过程控制,采用PID控制方法,可以使液位控制系统更好而适应工业生产中的工作条件变化。

本设计是利用PLC自带的PID调节模块,调整比例系数、积分时间、微分时间,输出信号控制电动调节阀的开度,从而控制水箱内部液位的高度。

关键词:PLC;MCGS运行环境;液位控制一、引言本设计利用西门子S7-200系列PLC自带的PID调节模块,不断调节PID的各项参数,通过输出信号对电动调节阀的开度进行控制,比较各个参数下的控制性能,进而控制水箱内部的液位高度。

因此,本设计对液位系统控制原理进行了分析,对控制方式与控制性能进行了比较,对软件设计进行了简要的阐述。

二、控制系统设计及参数上水箱液位自动调节系统设计:本设计中我们需要对上水箱的液位进行控制,其中,SP为给定信号(由操作者通过PC端设定),PV为控制变量。

当水箱中的液位高度小于给定值时,给定值与压力变送器检测到的反馈值之差就是PID调节器的输入偏差信号。

系统开始运行时,单相泵正常运行,打开上水箱的出水阀及其他相关阀门,并通过控制电动调节阀的开度控制水流量。

具体调节方法如下:压力变送器检测到的电信号送入PLC并转换为数字信号,经过PLC的PID程序运算后输出转化为4~20mA的模拟电信号至电动调节阀中,以控制电动阀的开度。

当水箱内的液位高度与给定值达到一致后,PID调节器的输入偏差信号为零,电动调节阀维持当前开度不变,水箱中的进出水量保持一致,水箱内的液位高度也将不会变化。

而比例-积分-微分(PID)调节器是常规调节器中性能最好的一种调节器,PID调节器因其兼具各类调节器的优点,从而能使系统达到更高的控制质量。

本设计中采用的单闭环控制系统参数如下:被控系统液位的最大值和最小值:MAX:37cm ;MIN:0cm;液位检测仪表: PT330-G10KG13型号液位传感器;控制阀: QSTP-16K电动调节阀,手动机械调节阀;控制器:S7-200PLC;控制性:QSTP-16K电动调节阀:单极性;S7-200PLC:单极性;误差:不超过5%;控制界面:以MCGS界面来控制液位,可调节调整比例系数、积分时间、微分时间等参数。

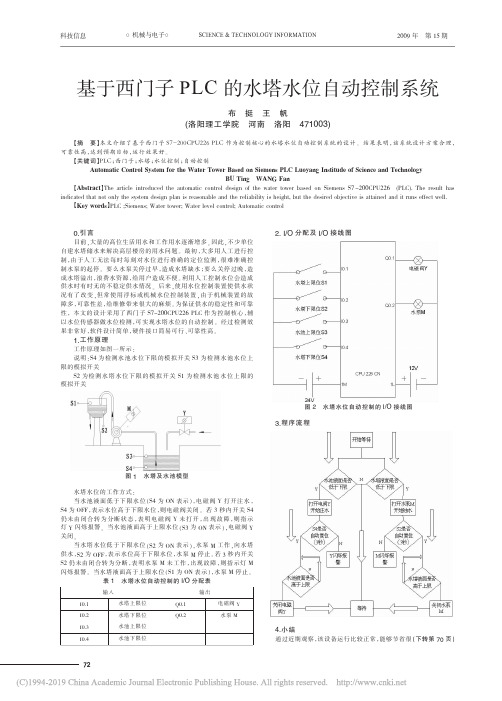

基于西门子PLC的水塔水位自动控制系统_布挺

0.引 言

目前,大量的高位生活用水和工作用水逐渐增多。 因此,不少单位 自建水塔储水来解决高层楼房的用水问题。 最初,大多用人工进行控 制,由于人工无法每时每刻对水位进行准确的定位监测,很难准确控 制水泵的起停。 要么水泵关停过早,造成水塔缺水;要么关停过晚,造 成水塔溢出,浪费水资源,给用户造成不便。 利用人工控制水位会造成 供水时有时无的不稳定供水情况。 后来,使用水位控制装置使供水状 况有了改变,但常使用浮标或机械水位控制装置,由于机械装置的故 障多,可靠性差,给维修带来很大的麻烦。 为保证供水的稳定性和可靠 性, 本文的设计采用了西门子 S7-200CPU226 PLC 作为控制核心,辅 以水位传感器做水位检测,可实现水塔水位的自动控制。 经过检测效 果非常好,软件设计简单,硬件接口简易可行、可靠性高。

表 1 水塔水位自动控制的 I/O 分配表

输入

输出

I0.1

水塔上限位

Q0.1

电磁阀 Y

I0.2

水塔下限位

Q0.2

水泵 M

I0.3

水池上限位

I0.4

水池下限位

4.小 结 通过近期观察,该设备运行比较正常,能够节省很(下转第 70 页)

72

科Hale Waihona Puke 信息○机械与电子○SCIENCE & TECHNOLOGY INFORMATION

2009 年 第 15 期

铁路长大区间通话质量改善方案研究

张艳春 (中铁第一勘察设计院 陕西 西安 710043)

【摘 要】本文给出了铁路长大区间区间通话质量改善的的方法,着重研究如何使话音信号长距离区间满足话音信号的衰耗限制的同时, 满足回线的使用需要,达到现行设计规范的要求。

基于西门子PLC设计的水位水塔控制系统

3.1 水塔水位控制系统设计.......................................................................... - 12 3.1.1 工作原理....................................................................................... - 14 -

2. PLC 简介................................................................................... - 3 -

2.1 PLC 的发展................................................................................................. - 5 2.2 PLC 的特点................................................................................................. - 6 2.3 PLC 的组成................................................................................................. - 7 -

Water level control system using PLC as the control core, with full open and all stop function, the automatic control system PLC control. Application of this automatic control system can significantly improve labor efficiency, reduce labor intensity. The main method is the actual water level detection using tower water level sensor, the water level will be transformed into the control information is transmitted to the PLC module, the A/D conversion, data comparison, to control the pumping action of the motor, and data reduction, display level specific information, if the water level is lower or higher than a set value, the risk will be issued alarm signal.

基于s7-200的液位控制系统:系统设计及PLC控制程序课件

2015届本科毕业设计(论文)题目:基于s7-200的液位控制系统:系统设计及PLC控制程序学生姓名:院(系):专业班级:指导教师:完成时间:20 年月日毕业设计(论文)任务书基于s7-200的液位控制系统:系统设计及PLC控制程序摘要:可编程控制器(Programmable Logic Controller,PLC)是近几十年发展起来的一种新型的、非常有用的工业控制装置,作为工业自动控制的核心控制部分,使系统的控制精度更高、反应速度更快、系统稳定性更强。

在各种机械设备和生产过程的自动控制系统中得到了广泛的应用,已成为当代工业自动化的主要控制装置之一。

本设计以可编程控制器(PLC)为核心,把智能传感器检测、电磁阀和PLC控制相结合,提出了一种基于PLC的液位控制系统的设计方案。

系统运用液位传感器实时检测水箱液位的变化;并且由PLC处理,并控制电磁阀来实现对液位的控制,触屏显示器与PLC相联,可以通过触屏显示器改变液位阈值。

这种液位控制系统具有控制灵活,精度高,易于操作的特点。

关键词:PLC;液位;自动控制;传感器Design of Liquid Level Control System Based on S7-200:The design of the system and The control program of PLCAbstract:PLC (Programmable Controller, PLC) questions developed in recent years is a new, very useful industrial control device, as the core of industrial automatic control system control section, the higher control precision, reaction faster and better stability of the system. In all kinds of mechanical equipment and production process of automatic control system has been widely used in industrial automation, has become the main control contemporary one of the devices.The design with the programmable controller (PLC) as the core, the intelligent sensor, solenoid valve and PLC control, this paper puts forward a design scheme of control system based on PLC. System uses liquid level sensor to check the real-time changes of liquid level of water tank; and the PLC control the liquid level through controlling solenoid valve.The touch screen display is connected with PLC, through changing the touch screen display level threshold is set. The control system of liquid level has the characteristics of flexible control, high accuracy, easy operation.Key Words: PLC; Level; Automatic control; sensor目录1 绪论 (1)1.1 课题的背景及意义 (1)1.2.1 PLC的产生,定义 (1)1.1.2 PLC的发展现状 (2)1.2.3 PLC的功能、特点 (2)1.3 本课题设计内容 (3)2 西门子S7-200系列PLC (5)2.1 S7-200 PLC系统的基本组成 (5)2.2 STEP 7-Micro/WIN简介 (6)2.3 S7-200 PLC CUP和输入模块选择 (8)3 液位控制的基本原理和应用 (9)3.1 液位控制的基本原理 (9)3.2 液位控制的应用 (9)4 控制系统中的硬件选择 (11)4.1 液位传感器的选型 (11)4.1.1 液位传感器的选型考虑因素 (11)4.1.2 CFBPY投入式液位器 (11)4.2 电磁阀的选型考虑因素 (14)4.2.1 电磁阀的选型依据 (14)4.2.2 电磁阀的选型原则 (15)4.2.3 ZCZ DN15 电磁闸阀 (17)4.3 工控机简介 (19)4.4 仪表电源箱 (21)5 控制方案设计 (23)5.1二位式控制方法 (23)5.2 S-7200模拟量输入方法 (25)5.2.1 EM235模拟量输入模块 (25)5.2.2 传感器与模拟量输入模块的连接 (29)5.2.3 模拟量输入的A/D转换 (29)5.3 系统设计方案 (31)5.4 软件编程 (32)5.4.1 程序设计 (32)5.4.2 STEP7—Micro/WIN4.0编程软件项目的创建 (33)5.4.3 梯形图编程 (35)6 模拟仿真 (38)6.1 S7-200 SIM 2.0 (38)6.2 本设计的仿真 (39)7 监控主机部分简介 (41)总结 (42)参考文献 (43)致谢 (44)1 绪论1.1 课题的背景及意义为了解决人工控制的控制准度低、控制速度慢、灵敏度低等一系列问题。

基于S7—200的PID水位控制设计

基于S7—200的PID水位控制设计摘要:地球和人的主要成分是水,水在给我们带来便利的同时,也会带来灾难。

近年,洪涝灾害给国家和当地人民带来了巨大的损失。

水坝的建设对于控制洪涝具有巨大的作用,而在水坝的设计中,水位的控制尤为重要,直接影响到水量的进出。

文章通过水位控制系统的原理分析,在硬件上采用S7系列的CPU224为控制核心,SP0018G水位变送器采集水位信号,信号转化采用S7-200EM235混合模块,执行器采用调节阀,在硬件设计和控制基本思路的基础上,进行了控制系统的软件,包括主程序、各个子程序和中断采样程序,设计了基于西门子S7-200的PID水位控制器,最终完成了基于西门子S7-200的PID 水位控制器的设计。

关键词:水位;S7-200;PID1 水位控制设计背景据统计,地球上29%的面积是陆地,而71%的面积被水覆盖,水的总量约为13.6亿km3,可以看出地球上绝大部分都是水,可以说地球就是一个水球。

同样,人体中70%都是水,水在人体中的比例也相当大。

水在人们日常生活和生产中的重要性不言而喻,但任何物质都有两面性,水在给人民生活带来极大方便的同时,也会危害人类,比如洪涝灾害(大雨、暴雨或持续降雨使低洼地区淹没、渍水的现象)。

形成洪涝的原因不仅有自然条件的影响,也有社会经济条件的影响,因为洪水是形成洪涝灾害的直接原因,而中下游地区由于其水源充足、地势平坦,是经济发达地区,常是洪涝多发区。

控制洪涝灾害的最好方式就是设置大坝,严格控制外部水的流入与流出,这就需要通过水位控制器实时检测并控制好水位。

水位控制器应用广泛。

在以前,传统的供水系统是通过水塔控制,但是其能耗大、控制精度低,同时,还需要人进行操作,无法对水位进行时刻监视,这是非常大的缺点。

水位控制器对于人们的生活非常重要,它可自动对水位进行实时监控,当水位过高时,开启水泵让水抽出去,水位过低时,可以开启阀门让水流进来,这样可以合理的控制水位,对灌溉庄稼,防洪工作具有巨大的作用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、水塔水位

1、系统描述及控制要求

1.1 国内外发展现状调查

1.1.1 PLC及西门子S7-200系列PLC介绍

20世纪70年代初出现了微处理器。

人们很快将其引入可编程逻辑控制器,使可编程逻辑控制器增加了运算、数据传送及处理等功能,完成了真正具有计算机特征的工业控制装置。

此时的可编程逻辑控制器为微机技术和继电器常规控制概念相结合的产物。

个人计算机发展起来后,为了方便和反映可编程控制器的功能特点,可编程逻辑控制器定名为Programmable Logic Controller(PLC)。

20世纪70年代中末期,可编程逻辑控制器进入实用化发展阶段,计算机技术已全面引入可编程控制器中,使其功能发生了飞跃。

更高的运算速度、超小型体积、更可靠的工业抗干扰设计、模拟量运算、PID功能及极高的性价比奠定了它在现代工业中的地位。

20世纪80年代初,可编程逻辑控制器在先进工业国家中已获得广泛应用。

世界上生产可编程控制器的国家日益增多,产量日益上升。

这标志着可编程控制器已步入成熟阶段。

20世纪80年代至90年代中期,是可编程逻辑控制器发展最快的时期,年增长率一直保持为30~40%。

在这时期,PLC在处理模拟量能力、数字运算能力、人机接口能力和网络能力得到大幅度提高,可编程逻辑控制器逐渐进入过程控制领域,在某些应用上取代了在过程控制领域处于统治地位的DCS系统。

20世纪末期,可编程逻辑控制器的发展特点是更加适应于现代工业的需要。

这个时期发展了大型机和超小型机、诞生了各种各样的特殊功能单元、生产了各种人机界面单元、通信单元,使应用可编程逻辑控制器的工业控制设备的配套更加容易。

西门子S7-200 是一种小型的可编程序控制器,适用于各行各业,各种场合中的检测、监测及控制的自动化。

S7-200系列的强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

因此S7-200系列具有极高的性能/价格比。

西门子S7-200系列在集散自动化系统中充分发挥其强大功能。

使用范围可覆盖从替代继电器的简单控制到更复杂的自动化控制。

应用领域极为广泛,覆盖所有与自动检测,自动化控制有关的工业及民用领域,包括各种机床、机械、电力设施、民用设施、环境保护设备等等。

如:冲压机床,磨床,印刷机械,橡胶化工机械,中央空调,电梯控制,运动系统。

1.1.2水塔水位基本介绍

水塔水位控制系统是我国住宅小区广泛应用的供水系统,传统的控制方式存在控制精度低、能耗大的缺点。

在水资源日益匮乏的今天,节约用水、提高水资源的利用率就显得十分必要。

传统的水塔水位控制位粗放式的,基本没有水泵的合理控制,且多数为人力控制,工作强度大、危险。

所以除了浪费电能外,还造成了人员的浪费。

采用新型PLC控制水位的方式与过去的旧式控制相比在运行的经济性、可靠性、稳定性等方面有显著优势,特别是在提倡低碳的当下,有着优良的节能效果,且由于PLC强大的扩展性可以适应今后城市供水建设的发展需要。

1.2 系统描述

随着科学技术的的不断提高,社会经济的不断发展,人们对控制系统的灵敏度、节能性、易操作性等方面要求日益提高。

居民及工厂供水又是一件极为重要的工作,传统的水塔水位控制方式已经不足以满足今天的要求,所以新的方式是适应时代要求的。

以下便是PLC控制水塔水位的基本描述:

设水塔、水池初始状态都为空着的,当执行程序时,扫描到水池为液位低于水池下限液位时,电磁阀Y打开,开始往水池离境税,如果进水超过8秒,而水池液位没有超过水池下限位,说明系统出现故障,系统就会自动报警。

若8秒之后水池液位按预定的超过水池下限位,说明系统在正常的工作,此时,水池的液位已经超过了下限位了。

系统检测到此信号时,由于水塔液位低于水塔水位下限,水泵M开始工作,向水塔供水,当水池的液位超过水池上限液位时,电磁阀就关闭,但是水塔现在还没有装满,可此时水塔液位已经超过水塔下限水位,水泵继续工作,在水池抽水向水塔供水,水塔抽满时,水塔液位超过水塔上限,但刚刚给水塔供水的时候,水泵已经把水池的水抽走了,此时水塔液位已经低于水池上限,此次给水塔供水完成。

1.3 控制要求

1.3.1控制要求描述

1、保持水池的水位在S4~S3之间,当水池水位低于下限液位开关S4,此时S4为ON,电磁阀打开,开始往水池里注水,当4S以后,若水池水位没有超过水池下限液位开关S4时,则系统发出警报;若系统正常运行,此时水池下限液位开关S4为OFF,表示水位高于下限水位。

当页面高于上限水位S3时,则S3为ON,电磁阀关闭。

2、保持水塔的水位在S2~S1之间,当水塔水位低于水塔下限水位开关S2时,则水塔下限液位开关S2为ON,则驱动电机M开始工作,向水塔供水。

当S2为OFF

时,表示水塔水位高于水塔下限水位。

当水塔液面高于水塔上限水位开关S1时,则S1为ON,电机M停止抽水。

3、当水塔水位低于下限水位时,同时水池水位也低于下限水位时,电机M 不能启动。

1.3.2水塔水位示意图:

图1-1

1.3.3程序流程图

水塔水位控制系统的PLC控制流程图,根据设计要求控制流程图如下:

图1-2

2、设计方案

2.1 组态设计

2.1.1 组态画面设计(如图2-1所示)

图2-1

2.1.2 组态程序设计

1、建立新I/O设备(如图2-2~图2-7所示)

2、建立并关联变量

1)建立变量,设为I/O离散类型。

2)连接所建立设备:新建I/O设备。

3)寄存器关联PLC相应输出端口。

如:Y——Q0.0。

4)将数据类型设置为:Bit。

5)采集频率改为1。

6)将运行系统设置中“特殊“一栏中的运行系统基准频率和时间频率修改为55,以提高与PLC通讯的同步性

3、将变量与画面关联

将图画中水塔水位各个需要控制的部分与设置变量关联。

点击相应要求,表达式与相应变量关联,如:S1中表达式为:\\本站点\s1。

4、编写组态王应用程序命令语言

if(\\本站点\s4==1)

{\\本站点\水池=\\本站点\水池+3;\\本站点\水流2=-10;}

if(\\本站点\s4==0)

{\\本站点\水流2=-255;}

if(\\本站点\s3==1)

{\\本站点\水池=\\本站点\水池-3;\\本站点\水流2=-255;}

if(\\本站点\M==1)

{\\本站点\水池=\\本站点\水池-3;\\本站点\水罐=\\本站点\水罐+3;\\本站点\水流2=-255;\\本站点\水流3=-10;\\本站点\水流4=10;}

if(\\本站点\s1==1)

{\\本站点\水池=\\本站点\水池+0;\\本站点\水罐=\\本站点\水罐-6;\\本站点\水流3=-255;\\本站点\水流4=-255;\\本站点\水流5=10;}

if(\\本站点\s1==0)

{\\本站点\水流5=-255;}

if(\\本站点\M==0 && \\本站点\报警辅助==1)

{\\本站点\水池=\\本站点\水池-3;\\本站点\水罐=\\本站点\水罐-0;\\本站点\水流2=-255;\\本站点\水流3=-255;\\本站点\水流4=-255;}

5、保存程序

2.1.3 组态设计要点

表2-1

2.2 PLC设计

2.2.1硬件选择(写明选择原因)

本课题与同类相比,优越性更大,不过各有各的特点,市场上大部分是单片机做的,而本设计是用S7-300 PLC做的,是用S7-300 PLC的硬件和软件结合起来。

应用S7-200 PLC天塔之光设计的硬件电路,并利用OB1的梯形图控制程序设计。

通过控制S7-20PLC的定时继电器的功能来实现各彩灯按一定的规律点亮和熄灭。

接通延迟定时器SD的特点(如果RLO有正跳沿,则接通延迟定时器启动指令,以设定的时间值启动指令的定时器)。

这种控制电路结构简单,可靠性高,应用性强;软件程序适应范围广,对各彩灯按一定的规律点亮和熄灭的控制,只需要改变相应的定时器的时间接通即可。

进行应用软件设计时可采用模块化程序设计方法,其优点是:

水塔水位控制采用PLC比传统的采用电子线路和继电器具有可靠性高、维护方便、使用简单、通用性强等特点,PLC还可以联成网络,根据需要控制实际水塔供水控制,有效的减轻了人类的体力活动。

2.2.2 I/O分配(做出I/O分配的表格,输入输出分开)

表2-2

2.3

3. I/O接线图(画出原理图,并实际连线,要求有实物照片)1、PLC外部接线图

图2-1

2、实际连线照片

2.3.4 PLC程序。