CNC操作流程

cnc机台操作流程

CNC机台操作流程CNC(Computer Numerical Control)机台是一种根据预设的程序自动化控制工作的机械设备。

它具有高精度、高效率、稳定性强等特点,广泛应用于制造业中。

本文将介绍CNC机台的基本操作流程,帮助初学者快速上手。

步骤一:工件准备在操作CNC机台之前,首先需要准备好相应的工件。

工件可使用CAD (Computer-Aided Design)软件进行设计,并转换为CNC可以理解的文件格式。

设计要考虑到工件的形状、尺寸、材料等因素。

在准备工件时,还需考虑到固定工件的方式,以便在加工过程中保持工件的稳定性。

步骤二:编写程序在CNC操作中,程序是机台进行工作的指令集合。

程序规定了机台的运动路径、切削速度、进给速度等操作参数。

编写CNC程序可以使用特定的编程软件,如G代码(一种机器指令代码)。

编写程序时,需根据工件的要求确定切削工具的类型和规格,并定义工具在工件上的切削路径。

同时,还需设置切削速度、进给速度等切削参数。

编写完程序后,需要将程序保存到合适的存储介质中,例如U盘或机台内部存储器。

步骤三:机台设置在操作CNC机台之前,需要进行一系列的机台设置。

首先,需要检查机台上的切削工具是否符合要求,并确保刀具的固定方式正确可靠。

然后,调整工作台的位置和角度,使其适应工件的加工要求。

接下来,根据程序的要求,设置切削速度、进给速度等切削参数。

最后,将预先编写好的程序加载到机台控制系统中。

步骤四:工件装夹在装夹工件之前,需要检查工件和装夹设备的质量和准确性。

工件必须在装夹设备上稳固地夹紧,并确保工件和设备的对应关系准确无误。

当工件装夹完成后,再次检查固定性,确保工件在加工过程中不会发生移动或脱落的情况。

步骤五:运行机台在操作CNC机台之前,需要进行准备操作,例如开启机台电源,启动机台控制系统。

在确认机台处于正常工作状态后,加载预先编写好的程序,并进行试运行。

试运行的目的是验证程序的正确性和机台的正常运行。

cnc操作流程

cnc操作流程CNC操作流程。

CNC(Computer Numerical Control)是一种自动化加工技术,它通过计算机程序控制机床和工具的运动,实现对工件的加工。

CNC操作流程是指在使用CNC设备进行加工时,所需的步骤和操作方法。

下面将介绍CNC操作的一般流程。

1. 设计加工图纸。

首先,需要进行产品的设计和加工图纸的制作。

设计师根据产品的需求和规格,使用CAD软件进行绘图设计,并生成相应的加工程序。

2. 编写加工程序。

在设计好加工图纸后,需要编写加工程序。

程序员根据产品的要求和机床的特性,编写相应的加工程序,包括刀具路径、加工参数等。

3. 准备工件和工装。

在开始加工之前,需要准备好待加工的工件和相应的工装。

工件的准备包括材料的选择、切割和成型,工装的准备包括夹具的设计和安装。

4. 装夹工件。

将工件安装在机床上,并进行夹紧和定位。

夹紧工件的目的是保证加工过程中工件的稳定性和精度,定位工件的目的是保证加工的位置和方向的准确性。

5. 载入加工程序。

将编写好的加工程序载入到CNC设备中。

操作人员需要根据加工程序的要求,设置机床的各项参数,包括刀具的选择、刀具的长度补偿、工件坐标系的设定等。

6. 调试和校验。

在开始正式加工之前,需要进行设备的调试和工件的校验。

调试的目的是保证设备的正常运行和加工程序的正确性,校验的目的是保证工件的尺寸和形状的准确性。

7. 开始加工。

经过前面的准备工作,现在可以开始正式的加工了。

操作人员启动CNC设备,按照加工程序的要求进行操作,监控加工过程的各项参数。

8. 完成加工。

加工完成后,需要对加工后的工件进行检查和测量。

检查的目的是检验工件的表面质量和形状精度,测量的目的是测量工件的尺寸和位置精度。

9. 卸载工件。

经过检查和测量后,可以将加工好的工件从机床上卸载下来。

在卸载过程中需要注意操作人员的安全和工件的保护。

10. 清洁和保养。

在加工完成后,需要对机床和工具进行清洁和保养。

cnc正常操作流程

cnc正常操作流程CNC(Computer Numerical Control)是一种通过计算机程序控制机床进行加工的技术。

在CNC加工中,操作流程的正确性和规范性对于保证加工质量和效率至关重要。

下面将介绍CNC正常操作流程。

首先,操作人员需要对CNC机床进行开机操作。

在开机前,要检查机床的各项设备是否正常,包括电源、润滑系统、冷却系统等。

然后按照机床的操作手册进行开机操作,启动控制系统和相关软件。

接着,操作人员需要导入加工零件的CAD图纸文件。

通过CAD/CAM软件将CAD图纸转换为CNC程序代码,并将代码传输到CNC 控制系统中。

在传输过程中,要确保代码的准确性和完整性,以避免出现加工错误。

然后,操作人员需要设置加工工艺参数。

根据零件的材料、尺寸和加工要求,设置刀具、切削速度、进给速度等参数。

这些参数的设置直接影响到加工质量和效率,需要根据实际情况进行调整。

接下来,操作人员需要对工件进行夹紧和定位。

根据CAD图纸确定工件的加工位置和夹紧方式,使用夹具将工件固定在机床工作台上。

在夹紧过程中,要确保工件的稳固性和安全性,以避免在加工过程中出现移位或变形。

最后,操作人员可以启动CNC机床进行加工。

在加工过程中,要密切关注机床的运行状态和加工情况,及时调整参数和处理异常情况。

加工完成后,要对零件进行检查和测量,确保其尺寸和质量符合要求。

总的来说,CNC正常操作流程包括开机操作、CAD图纸导入、工艺参数设置、工件夹紧和定位、加工操作和零件检查等环节。

只有严格按照操作流程进行操作,才能保证CNC加工的质量和效率。

希望以上内容对您有所帮助。

CNC操作流程

操作员需查看是否有问题后方可拆下,如有的工件需测量的,可按编程员给的尺寸进行测量,如所加工工件为电极需查看四周的碰边段是否加工完好,如没有加工好,则要编程人员追加一刀。

6.1工件拆下后,重新清理工作台,特别是铁屑排出装置之排油孔,尽量杜绝漏油现象。

6.2对于加工好的工件应及时通知钳工,并且连程序单一起带走,以尽快使工件转到下一工序。

7.场所:

操作员在整个工作过程中都应将工具、工件合理的摆放在适当的位置,并摆放整齐,保持场所的清洁,真正作到“整理、整顿、清扫、清洁、素养、安全”。

修订次数

修ቤተ መጻሕፍቲ ባይዱ日期

修订内容

修订

审查

批准

制订

第次修订

/ / /

审查

第次修订

/ / /

批准

第次修订

/ / /

制订日期

修订次数

修订日期

修订内容

修订

审查

批准

制订

第次修订

/ / /

审查

第次修订

/ / /

批准

第次修订

/ / /

制订日期

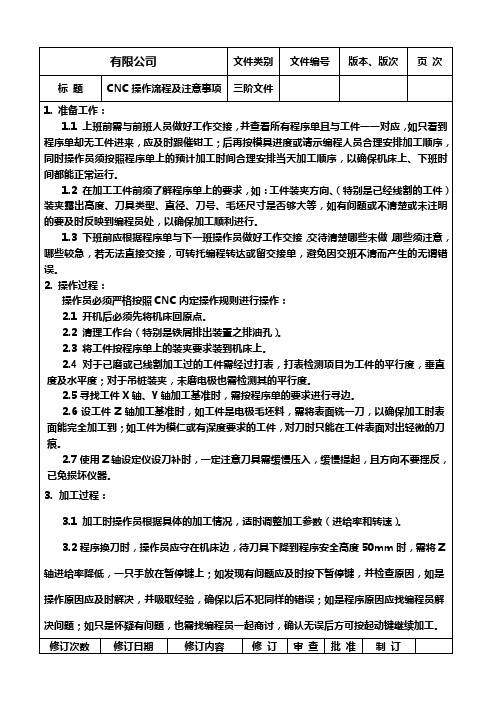

有限公司

文件类别

文件编号

版本、版次

页次

标题

CNC操作流程及注意事项

三阶文件

4.在加工过程中

操作员应经常以程序单上打印的工件形状与实际加工形状进行校对,如有发现问题应及时反映给编程员(如是本来在工件加工前或加工时就应该发现的问题,却在工件加工后才发现,则此时操作员应付一定的责任)。

1.2在加工工件前须了解程序单上的要求,如:工件装夹方向、(特别是已经线割的工件)装夹露出高度、刀具类型、直径、刀号、毛坯尺寸是否够大等,如有问题或不清楚或未注明的要及时反映到编程员处,以确保加工顺利进行。

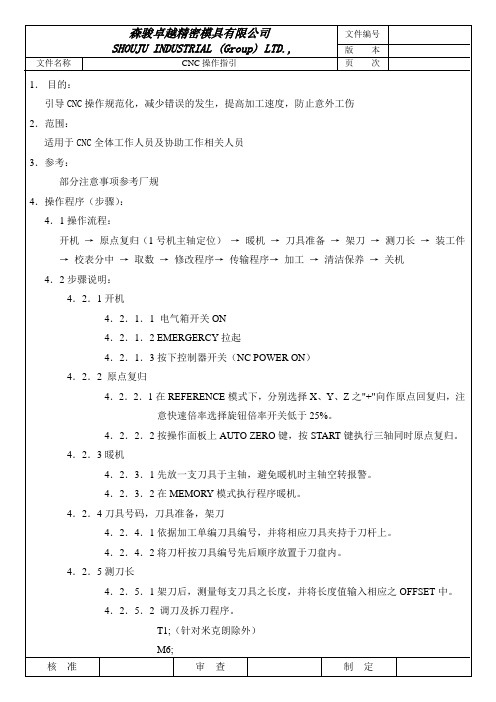

CNC操作指引

4.2.10.1手动关机:将主轴移至床台中间,按下操作面板顶部之POWER OFF,待其闪亮后松开,机台内部自动执行关机循环,约2分钟后自动切断总电源。

4.2.10.2自动关机:将操作面板之POWER OUT按下,灯亮,则程序执行到M30或M02时,自动开启关机循环,约1分钟后自动切断总电源。

4.2.7.3找出X、Y的工作原点,在HANDLE模式,将X、Y轴移至X0Y0即工作原点。

4.2.7.4定G54之X、Y值。

OFFSET→WORKX0→MEASUR→Y0→MEASUR,即可将X0Y0之机械坐标值输入至G54坐标中。

4.2.8呼叫第一支刀T1,用1个ψ6刀柄之刀具放在工件表面上,以T1刀具不能通过时往上0.01mm处设为REL坐标之Z6.(因本公司用ψ6刀杆对刀),查看第一刀之刀长补正值H1,将Z轴移至REL坐标Z0时的机械坐标值扣除H1值后输入至G54,Z之坐标补正设定完成。

4.2.9传输程序,加工

4.2.9.1手写程序加工

在EDIT模式下,输入已编写完整之程序,并提高刀具20~50mm处试运行程序,正确后在MEMORY模式下按START键运行。

4.2.9.2CAM程序加工

4.2.9.2.1调出加工程序

4.2.9.2.2根据刀具之加工顺序,修改程序之刀号,根据刀具的大小,程序之加工进给量即F值的大小修改转速S****值,根据文件在DATA SERVER中之程序号修改呼叫程序的参数。

4.2.5.2调刀及拆刀程序。

T1;(针对米克朗除外)

M6;

G65P9623 H1. D2;

M30

H刀具长度输入此补偿号

D刀具半径输入此补偿号

4.2.6子程序更改与传送

4.2.6.1在PC修改子程序F值及M99并加入G05P10000及G05 P0

CNC操作规程

CNC操作规程一、引言CNC(Computer Numerical Control,计算机数控)是一种通过计算机控制的自动化加工技术,广泛应用于机械加工领域。

为了确保CNC操作的安全性、高效性和准确性,制定本操作规程,以规范CNC操作流程,提高操作人员的技术水平和工作效率。

二、适用范围本操作规程适用于所有使用CNC设备进行加工的操作人员。

三、操作准备1. 检查设备:操作人员在使用CNC设备之前,应仔细检查设备的运行状态,包括电源、传感器、刀具、刀柄等,确保设备处于正常工作状态。

2. 工件准备:将待加工的工件放置在设备工作台上,并按照加工要求进行固定,确保工件稳定性。

3. 刀具选择:根据加工要求,选择合适的刀具,包括刀具类型、刀具直径、刀具长度等,并进行安装。

四、操作流程1. 打开设备电源:按照设备使用说明书的要求,打开设备电源,并确保设备处于正常工作状态。

2. 启动控制系统:根据设备型号和控制系统要求,启动CNC控制系统,并进行登录操作。

3. 导入加工程序:将预先编写好的加工程序导入CNC控制系统中,确保程序的正确性和完整性。

4. 设定工件坐标系:根据工件的几何特征和加工要求,设定工件坐标系,并进行坐标系的校准。

5. 设定刀具补偿:根据刀具的几何特征和加工要求,设定刀具补偿参数,确保加工精度。

6. 进行加工操作:根据加工程序的要求,进行自动或手动操作,包括刀具进给、切削速度、加工深度等。

7. 监控加工过程:在加工过程中,操作人员应时刻关注设备运行状态,包括刀具磨损情况、加工质量等,并及时调整参数以保证加工效果。

8. 完成加工任务:加工完成后,及时停止设备运行,关闭设备电源,并进行清理和维护工作。

五、安全注意事项1. 穿戴防护设备:操作人员在进行CNC操作时,应穿戴符合安全要求的防护设备,包括安全眼镜、防护手套、防护耳罩等。

2. 遵守操作规程:操作人员应严格按照本操作规程的要求进行操作,不得擅自更改设备参数或操作流程。

cnc加工中心操作流程

cnc加工中心操作流程CNC加工中心是一种高精度的数控加工设备,广泛应用于各种工业领域。

在进行CNC加工中心操作时,需要按照一定的流程进行操作,以确保加工效率和加工质量。

下面将介绍一般的CNC加工中心操作流程。

首先,操作人员需要对CNC加工中心进行开机操作。

这包括打开电源、启动控制系统、加载加工程序等步骤。

在开机操作过程中,操作人员需要仔细检查设备是否正常运行,确保设备处于安全状态。

接下来,操作人员需要加载加工程序。

加工程序是事先编写好的一系列指令,用于控制CNC加工中心进行加工操作。

操作人员需要将加工程序加载到控制系统中,并进行相关设置,如加工速度、刀具路径等。

然后,操作人员需要安装工件和刀具。

工件是需要加工的零件,而刀具是用于切削工件的工具。

操作人员需要根据加工程序的要求,选择合适的刀具,并将工件固定在工作台上。

接着,操作人员需要进行坐标设定。

坐标设定是指确定工件和刀具在加工中心中的位置。

操作人员需要根据加工程序的要求,设定工件和刀具的坐标,以确保加工精度和加工质量。

最后,操作人员可以启动CNC加工中心进行加工操作。

在加工过程中,操作人员需要监控设备运行情况,及时调整加工参数,以确保加工质量和加工效率。

加工完成后,操作人员需要对加工零件进行检查,确保符合要求。

总的来说,CNC加工中心操作流程包括开机操作、加载加工程序、安装工件和刀具、坐标设定和加工操作。

通过严格按照操作流程进行操作,可以提高加工效率和加工质量,确保设备安全运行。

CNC加工中心在现代工业生产中扮演着重要的角色,熟练掌握操作流程对于提高生产效率和产品质量至关重要。

cnc操作规程

cnc操作规程CNC操作规程一、CNC概述计算机数控(Computer Numerical Control,简称CNC),是一种由计算机控制的自动化加工技术。

它通过预先编程的方式,控制机床对加工对象进行切削、成形等操作。

CNC操作是一项技术含量较高的工作,需要操作人员具备一定的知识和技能,且需要严格按照规程进行操作。

二、工作准备1. 检查机床运行状态:确认机床电源是否正常,各个部件是否处于正常工作状态,以及刀具、切削液、夹具等是否已经准备就绪。

2. 检查程序和数据:确认加工程序的正确性和完整性,以及所需的加工参数是否正确设置。

3. 开机前准备:将开关拨至“开”位,根据CNC设备的要求进行进一步的操作准备。

三、CNC操作步骤1. 装夹工件:根据工艺要求和夹具使用说明,选择合适的夹具进行工件装夹。

要保证工件夹紧牢固,不会发生位移或者振动。

2. 选择刀具:根据加工工艺要求,选择合适的刀具进行切削。

刀具的选择要考虑加工材料的硬度、形状复杂程度等因素。

3. 刀具装夹:安装好选择好的刀具,并进行正确的夹紧,确保刀具的稳定性和安全性。

装夹时要注意避免刀具与工件或夹具发生碰撞或相互干涉。

4. 加工设定:根据加工程序和加工要求,正确设置CNC设备的参数。

包括进给速度、主轴转速、切削深度等。

5. 刀具校对:采用刀具测量装置对刀具进行校对,保证刀具的长度和半径等参数符合要求。

校对过程要按照设备规定的步骤进行,确保测量结果的准确性。

6. 程序加载:将预先编制好的加工程序加载至CNC设备中,确认程序的正确性和完整性。

程序加载完成后,对程序进行检查,避免出现错误或遗漏。

7. 试运行:在启动生产之前,可以选择执行试运行操作,以验证加工程序的正确性及机床的运行状态。

试运行过程中,要密切关注机床运行情况,防止出现异常情况。

8. 实际加工:根据加工程序和设定的参数进行实际的加工操作。

加工过程中,要时刻关注机床运行状态和工件加工情况,及时调整参数和采取措施,确保加工质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

CNC操作流程

一、工作流程

1、开机后必须先将机床归原点,如果机器较长时间没有运行,开机后必须空运转5-10分钟热机。

2、加工前要先看清楚程式单和2D散件图,确认与加工工件字码相同、尺寸大小相同,并对照程式单基准角确定工件摆放方向和装夹方法。

3、工件上机前要先清理干净工作台面,工件有披峰、毛刺、时必须用油石、锉刀先清理干净并抹干净油渍、灰尘。

4、打表时应注意:如果是精料,应检测工件的平行度、垂直度和水平度,确定工件直角后方校表,校表完后在固定加工工件。

5、分中应看清程式单所给的基准边,用一个丝的分中,确保精准度,分完中后必须检查一遍。

6、装刀时应看清程式单给出的刀径、刀长,并根据加工形态,正确的选择刀头、刀具,严禁开粗、光刀的刀头、刀具混合使用。

装刀时必须吹干净刀头、索咀确保装刀同心度。

中光、光刀时合

金刀要测刀摆,刀摆中光在3丝以内,光刀在1丝以内。

飞刀中光、光刀时必须测刀径,中光刀径在5丝内,光刀径在2丝内。

对刀时应看清程式单所给的对刀面。

7、每一个程式启动前应看刀路的模拟,确定程式没有问题再加工。

加工开始时要先把进给倍率打低或走单节运行,刀具正常切入工件后再将进给率提高,走第一刀后确认深度和下刀位置是否正确,有问题应立即停止加工。

9、操作员在加工过程中如发现编程师所用刀具、程式、参数不合理,造成震动、弹刀、声音异常、刀粒磨损过快等等,都必须及时通知编程师改进。

10.操作员在加工过程中必须密切关注刀具、刀粒磨损情况,及时研磨刀具或更换刀粒,避免断刀或损坏刀杆。

11、在机床正常运转后应做好下一个程式或下一个加工工件的准备工作,如装好下把刀等。

12.工件开完粗后必须清扫工作台,清除铁屑后方可开切削油光刀,严禁不开切削油光刀,光刀必须测刀摆,防止加工工件过切或留有余量。

13、易测工件加工完后应通过校表、卡尺、塞规检查工件尺寸并目测工件外观,判定工件是否有合格;主料、大料如用飞刀

光刀时间超过两小时需通过测刀径、查看刀粒磨损情况并通知相关编程师一起来判断加工工件是否准确。

检查合格后方可下机。

14、工件拆下后,应将工作台面清理干净,并将加工中使用的工具和加工完的工件拆掉垫铁整齐的摆放。

二、安全操作

1、CNC操作员不准留长指甲,进入车间必须穿工衣。

2、不准在车间追逐打闹,操作时不准带手套。

3、装卸大件工件时,必须拿稳,必要时请人帮忙。

4、工件反面加工时,工作前清理机床杂物,以免刮伤手。

5、安装刀具时将刀具、刀套上的油、铜渣、杂物等清理干净,装取刀具时用碎布包住刀锋以免伤到手。

6、工件应正确坚固在工作台上,以免在加工时工作飞出伤到人。

7、加工时关好机床安全门,严禁在加工过程中将身体伸到安全门内.

8、一些操作跟安全方面的问题还是需要在接下来的工作中自我提升,经验很重要。