ANSYS拓扑优化原理讲解以及实例操作

拓扑优化简介及在ansys软件中的实现

件中的实现

ANSYS TRAINING

主要内容

1

2 3

拓扑优化概述 ANSYS中拓扑优化过程 实例讲解

ANSYS TRAINING

拓扑优化概述

ANSYS TRAINING

拓扑优化概述

工程结构优化

尺寸优化:以几何尺寸为设 计变量,而材料的性质,结构

的拓扑和几何形状保持不变

ANSYS TRAINING

实例讲解

实例二 力热载荷综合作用下的拓扑优化

3.3KN

换热系数 (Wm-2K)

在实例一中的模型上施加热边界条件如下:

位置 温度(K)

长×宽=160 ×120

1 2 3

1358.37 293 363

1092.36 105.3 13433

6.5MPa

ANSYS TRAINING

• GUI操作对应命令流的输出

– 单步查看 – 最终整体输出

Help is very helpful!

ANSYS TRAINING

实例讲解

实例一 力载荷下的拓扑优化

对一长正方形平板零件,底边中部受到均匀的压力6.5MPa,顶部两

侧受到集中载荷3.3KN。本问题的目标是在体积减少70%的条件下,

结构的柔顺度最小。 3.3KN

实例讲解

热-结构耦合分析

耦合方法

采用顺序耦合分析的方法,即首先进行整机温度场分析,然 后利用热分析结果即节点温度作为“体载荷”施加到随后的 结构分析中。

分析流程

温度场 边界条件 清除 物理环境 转换 单元 保存温度场 物理环境 转换 材料属性 温度场 计算 转换 接触算法 设置 参考温度 设置 边界条件

–PLNSOL,TOPO –or General Postproc > Plot Results > Nodal Solution… –红色表示要保留的材料 (pseudo-density 1.0); –蓝色表示可以去掉的材料 (pseudo-density 0.0)。

《Ansys拓扑优化》课件

优化飞机和航天器的结构,在减少重量的同时提高强度和刚度。

汽车工程

改进汽车结构以提高燃油效率和碰撞安全性。

建筑工程

优化建筑结构以提供更好的抗震性能和节能效果。

传统的结构优化与拓扑优化的 区别

• 传统的结构优化方法通常只考虑材料的分布,而拓扑优化还考虑了形 状的优化。

• 拓扑优化可以提供更自由的设计空间,允许非常复杂的结构形态。 • 拓扑优化能够更全面地优化结构的性能指标,如重量、刚度、疲劳寿

Ansys提供了先进的优化算法, 能够高效地进行拓扑优化。

集成的结构分析

Ansys可以直接对结构进行有 限元分析,提供准确的性能评 估。

与CAD软件的无缝集成

Ansys可以导入CAD模型,轻 松进行拓扑优化设计。

ቤተ መጻሕፍቲ ባይዱ

Ansys拓扑优化的输入数据要求

• 结构的几何形状和边界条件 • 设计的材料特性 • 优化目标和约束条件

命等。

拓扑优化的基本原理

拓扑优化基于有限元分析和优化算法,通过迭代地将材料从刚度较低的区域 转移到刚度较高的区域,以实现结构的最佳形态。

拓扑优化的流程

1

初始设计生成

2

根据设计要求生成初始设计。

3

优化迭代

4

通过重新分配材料进行优化迭代,直 到达到最优解。

设计空间定义

确定可调整材料的区域和边界条件。

有限元分析

使用有限元方法对结构进行力学分析, 评估性能。

拓扑优化在工程设计中的意义

1 降低成本

通过优化材料使用,减少了成本和浪费。

2 提高性能

优化后的结构能够提供更好的性能指标,如强度、刚度和疲劳寿命。

3 实现轻量化设计

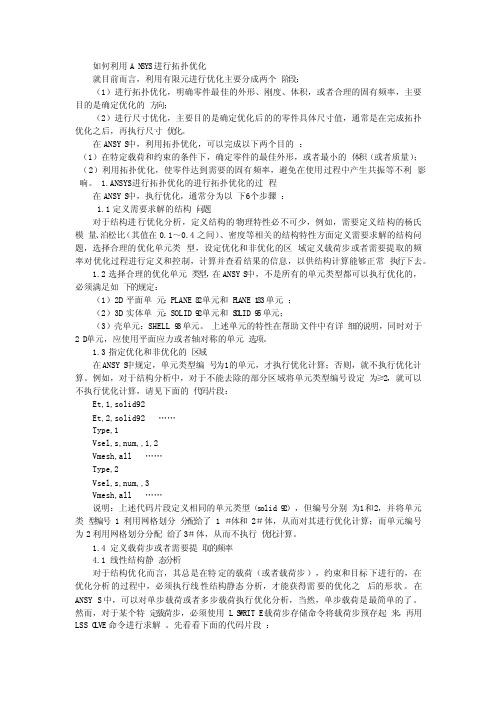

如何利用ANSYS进行拓扑优化

如何利用ANSYS进行拓扑优化前言就目前而言,利用有限元进行优化主要分成两个阶段:(1)进行拓扑优化,明确零件最佳的外形、刚度、体积,或者合理的固有频率,主要目的是确定优化的方向;(2)进行尺寸优化,主要目的是确定优化后的的零件具体尺寸值,通常是在完成拓扑优化之后,再执行尺寸优化。

在ANSYS中,利用拓扑优化,可以完成以下两个目的:(1)在特定载荷和约束的条件下,确定零件的最佳外形,或者最小的体积(或者质量);(2)利用拓扑优化,使零件达到需要的固有频率,避免在使用过程中产生共振等不利影响。

本文主要就在ANSYS环境中如何执行拓扑优化进行说明。

1、利用ANSYS进行拓扑优化的过程在ANSYS中,执行优化,通常分为以下6个步骤:、定义需要求解的结构问题对于结构进行优化分析,定义结构的物理特性必不可少,例如,需要定义结构的杨氏模量、泊松比(其值在~之间)、密度等相关的结构特性方面的信息,以供结构计算能够正常执行下去。

、选择合理的优化单元类型在ANSYS中,不是所有的单元类型都可以执行优化的,必须满足如下的规定:(1)2D平面单元:PLANE82单元和PLANE183单元;(2)3D实体单元:SOLID92单元和SOLID95单元;(3)壳单元:SHELL93单元。

上述单元的特性在帮助文件中有详细的说明,同时对于2D单元,应使用平面应力或者轴对称的单元选项。

、指定优化和非优化的区域在ANSYS中规定,单元类型编号为1的单元,才执行优化计算;否则,就不执行优化计算。

例如,对于结构分析中,对于不能去除的部分区域将单元类型编号设定为≥2,就可以不执行优化计算,请见下面的代码片段:…………Et,1,solid92Et,2,solid92……Type,1Vsel,s,num,,1,2Vmesh,all……Type,2Vsel,s,num,,3Vmesh,all……说明:上述代码片段定义相同的单元类型(solid92),但编号分别为1和2,并将单元类型编号1利用网格划分分配给了1#体和2#体,从而对其进行优化计算;而单元编号为2利用网格划分分配给了3#体,从而不执行优化计算。

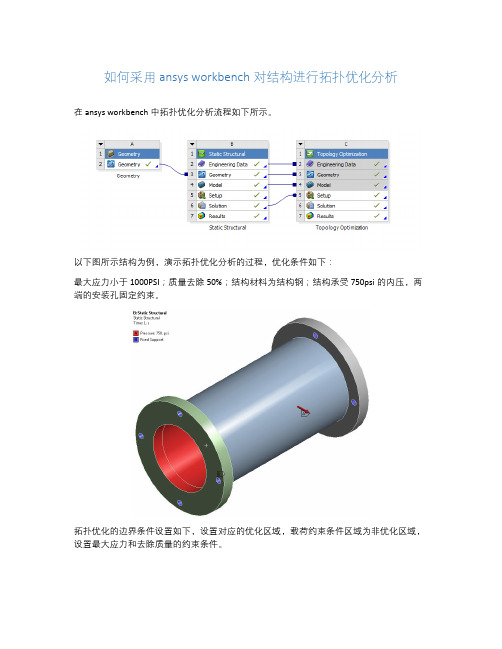

如何采用ansys workbench对结构进行拓扑优化分析

如何采用ansys workbench对结构进行拓扑优化分析

在ansys workbench中拓扑优化分析流程如下所示。

以下图所示结构为例,演示拓扑优化分析的过程,优化条件如下:

最大应力小于1000PSI;质量去除50%;结构材料为结构钢;结构承受750psi的内压,两端的安装孔固定约束。

拓扑优化的边界条件设置如下,设置对应的优化区域,载荷约束条件区域为非优化区域,设置最大应力和去除质量的约束条件。

优化前后的结果对比,优化后材料质量取出来42%

基于SCDM模块,对优化后的片面模型进行几何处理,并将模型一键转为为实体模型,进行优化后模型的验证分析。

验证分析的流程如下所示,通过workbench的一键传递,自动生成验证分析的静力学模块,按照上图所示的几何模型,完成几何处理,最后进行验证分析。

验证前后的结果对比如下所示,初始模型的变形为0.00032in,优化后模型的变形为

0.00061,初始模型的最大应力为8208psi,优化后模型的最大应力为9636psi,满足优化要求。

ANSYS拓扑优化命令流解释

如何利用AN SYS进行拓扑优化就目前而言,利用有限元进行优化主要分成两个阶段:(1)进行拓扑优化,明确零件最佳的外形、刚度、体积,或者合理的固有频率,主要目的是确定优化的方向;(2)进行尺寸优化,主要目的是确定优化后的的零件具体尺寸值,通常是在完成拓扑优化之后,再执行尺寸优化。

在ANSYS中,利用拓扑优化,可以完成以下两个目的:(1)在特定载荷和约束的条件下,确定零件的最佳外形,或者最小的体积(或者质量);(2)利用拓扑优化,使零件达到需要的固有频率,避免在使用过程中产生共振等不利影响。

1.ANSYS进行拓扑优化的进行拓扑优化的过程在ANSYS中,执行优化,通常分为以下6个步骤:1.1定义需要求解的结构问题对于结构进行优化分析,定义结构的物理特性必不可少,例如,需要定义结构的杨氏模量、泊松比(其值在0.1~0.4之间)、密度等相关的结构特性方面定义需要求解的结构问题,选择合理的优化单元类型,设定优化和非优化的区域定义载荷步或者需要提取的频率对优化过程进行定义和控制,计算并查看结果的信息,以供结构计算能够正常执行下去。

1.2选择合理的优化单元类型,在ANSYS中,不是所有的单元类型都可以执行优化的,必须满足如下的规定:(1)2D平面单元:PLANE82单元和P L ANE183单元;(2)3D实体单元:SOLID92单元和S O LID95单元;(3)壳单元:SHELL93单元。

上述单元的特性在帮助文件中有详细的说明,同时对于2D单元,应使用平面应力或者轴对称的单元选项。

1.3指定优化和非优化的区域在ANSYS中规定,单元类型编号为1的单元,才执行优化计算;否则,就不执行优化计算。

《Ansys拓扑优化》课件

REPORTING

• 拓扑优化概述 • ANSYS拓扑优化的基本原理 • ANSYS拓扑优化的操作流程 • 拓扑优化案例分析 • 结论与展望

目录

PART 01

拓扑优化概述

REPORTING

拓扑优化的定义

拓扑优化是在给定设计空间、载荷和约束条件下,通过求解数学优化问题,确定 最优的材料分布方案,以达到结构轻量化、刚度最大化或柔度最小化的目的。

PART 05

结论与展望

REPORTING

拓扑优化在工程设计中的重要性

01

02

03

提高结构效率

通过优化材料的分布,减 少不必要的材料,降低重 量并提高结构的刚度和稳 定性。

降低制造成本

减少材料使用意味着减少 生产成本和资源消耗,同 时优化设计可降低加工难 度。

创新设计

拓扑优化能够发现传统设 计方法无法达到的全新设 计方案,为工程师提供更 多创新选择。

熟悉ANSYS软件

深入了解ANSYS拓扑优化的基本原理、操作 流程和参数设置。

建立合理的模型

根据实际工程问题,建立准确的数学模型, 并选择合适的优化算法。

迭代与调整

在优化过程中,根据收敛情况和结果反馈, 不断调整优化参数和方法。

结果验证与评估

对优化后的设计方案进行实验验证,确保其 在实际应用中的可行性和可靠性。

迭代与收敛

在优化过程中,迭代计算并检查收敛性,直 至达到预设的收敛准则或迭代次数。

结果后处理和评估

评估与验证

根据优化结果,评估设计的可行性和有效性 ,如有需要可进行实验验证。

结果后处理

查看拓扑优化结果,如等效应力、应变分布 等。

设计优化建议

(完整版)ANSYS拓扑优化原理讲解以及实例操作

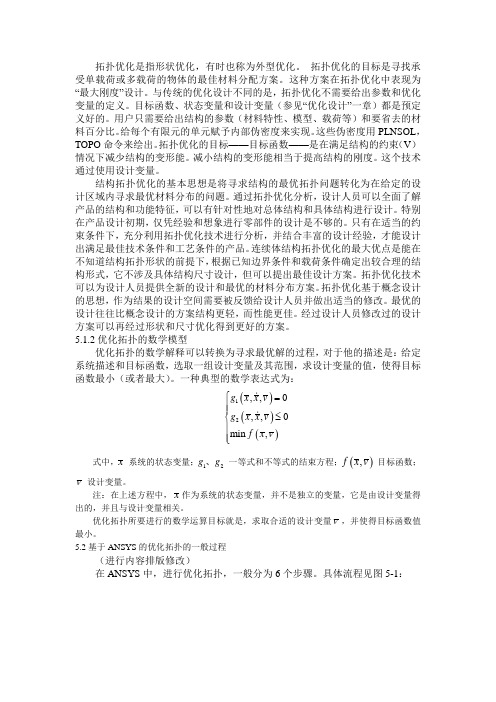

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案。

这种方案在拓扑优化中表现为“最大刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量(参见“优化设计”一章)都是预定义好的。

用户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL ,TOPO 命令来绘出。

拓扑优化的目标——目标函数——是在满足结构的约束(V )情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量。

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进行设计。

特别在产品设计初期,仅凭经验和想象进行零部件的设计是不够的。

只有在适当的约束条件下,充分利用拓扑优化技术进行分析,并结合丰富的设计经验,才能设计出满足最佳技术条件和工艺条件的产品。

连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据已知边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺寸设计,但可以提出最佳设计方案。

拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

经过设计人员修改过的设计方案可以再经过形状和尺寸优化得到更好的方案。

5.1.2优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和目标函数,选取一组设计变量及其范围,求设计变量的值,使得目标函数最小(或者最大)。

一种典型的数学表达式为:()()()12,,0,,0min ,g x x v g x x v f x v ⎧=⎪⎪≤⎨⎪⎪⎩式中,x -系统的状态变量;12g g 、-一等式和不等式的结束方程;(),f x v -目标函数;v -设计变量。

ansys优化方法简介以及实例

拓扑优化理论及在ANSYS软件中的实现一.拓扑优化概论:连续体结构的拓扑优化设计是继结构的尺寸优化设计和形状优化设计之后,在结构优化领域出现的一种富有挑战性的研究方向,它是一种比尺寸优化和形状优化更高层次的优化方法,也是结构优化问题中最为复杂的一类问题。

拓扑优化处于结构的概念设计阶段,其优化结果是一切后续设计的基础。

因而在初始设计阶段需要确定结构的最佳拓扑形式。

拓扑优化的目的是寻求结构的刚度在设计空间最佳的分布形式,或在设计域空间需求结构最佳的传力路线,以优化结构的某些性能或减轻结构的重量。

目前对于拓扑优化的研究主要集中在以下几个方面:结构拓扑描述方式和材料插值模型;拓扑优化中结构拓扑描述方式和材料的插值模型非常重要,是一切后续拓扑优化工作的基础。

常用的拓扑描述方式和材料插值模型有均匀化方法、密度法、变厚度法和拓扑函数描述法等。

拓扑优化求解数值算法,新型优化算法在拓扑优化中的应用;拓扑优化的数值计算方法主要包括有限元法和无网格法,基于成熟的有限元理论的拓扑优化格式简单,便于实现,但在优化过程中常因网格的重分和细化导致计算困难,结构中常出现中间密度材料、棋盘格现象和网格依赖性等问题。

无网格法是今年发展的一种新型数值求解技术,摆脱了有限元繁琐的网格生成过程,从理论上看比有限元法拥有更广阔的应用前景,但目前尚处于发展和完善中。

拓扑优化的特点是:设计变量多,计算规模大,目标函数和约束函数一般为设计变量的非线性、非单调函数。

目前应用于连续体结构拓扑优化计算的优化算法主要包括两类:优化准则法和序列凸规划法。

去除优化过程中数值计算不稳定的方法,优化结果的提取和重构;拓扑优化中经常出现的数值计算问题有:多孔材料、棋盘格现象、网格依赖性和局部极值问题。

优化结果的提取和应用主要考虑的是如何将优化的结果转化为可用的CAD模型问题,实现CAE和CAD之间的数据共享和交流。

随着拓扑优化理论研究的不断深入,拓扑优化在航空和汽车领域已开始得到初步的应用,主要是通过拓扑优化获得结构的最初拓扑形式,并在最初拓扑形式的基础上进行相关的后续优化设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拓扑优化是指形状优化,有时也称为外型优化。

拓扑优化的目标是寻找承受单载荷或多载荷的物体的最佳材料分配方案。

这种方案在拓扑优化中表现为“最大刚度”设计。

与传统的优化设计不同的是,拓扑优化不需要给出参数和优化变量的定义。

目标函数、状态变量和设计变量(参见“优化设计”一章)都是预定义好的。

用户只需要给出结构的参数(材料特性、模型、载荷等)和要省去的材料百分比。

给每个有限元的单元赋予内部伪密度来实现。

这些伪密度用PLNSOL ,TOPO 命令来绘出。

拓扑优化的目标——目标函数——是在满足结构的约束(V )情况下减少结构的变形能。

减小结构的变形能相当于提高结构的刚度。

这个技术通过使用设计变量。

结构拓扑优化的基本思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题。

通过拓扑优化分析,设计人员可以全面了解产品的结构和功能特征,可以有针对性地对总体结构和具体结构进行设计。

特别在产品设计初期,仅凭经验和想象进行零部件的设计是不够的。

只有在适当的约束条件下,充分利用拓扑优化技术进行分析,并结合丰富的设计经验,才能设计出满足最佳技术条件和工艺条件的产品。

连续体结构拓扑优化的最大优点是能在不知道结构拓扑形状的前提下,根据已知边界条件和载荷条件确定出较合理的结构形式,它不涉及具体结构尺寸设计,但可以提出最佳设计方案。

拓扑优化技术可以为设计人员提供全新的设计和最优的材料分布方案。

拓扑优化基于概念设计的思想,作为结果的设计空间需要被反馈给设计人员并做出适当的修改。

最优的设计往往比概念设计的方案结构更轻,而性能更佳。

经过设计人员修改过的设计方案可以再经过形状和尺寸优化得到更好的方案。

优化拓扑的数学模型优化拓扑的数学解释可以转换为寻求最优解的过程,对于他的描述是:给定系统描述和目标函数,选取一组设计变量及其范围,求设计变量的值,使得目标函数最小(或者最大)。

一种典型的数学表达式为:()()()12,,0,,0min ,g x x v g x x v f x v ⎧=⎪⎪≤⎨⎪⎪⎩&& 式中,x -系统的状态变量;12g g 、-一等式和不等式的结束方程;(),f x v -目标函数;v -设计变量。

注:在上述方程中,x 作为系统的状态变量,并不是独立的变量,它是由设计变量得出的,并且与设计变量相关。

优化拓扑所要进行的数学运算目标就是,求取合适的设计变量v ,并使得目标函数值最小。

基于ANSYS 的优化拓扑的一般过程(进行内容排版修改)在ANSYS 中,进行优化拓扑,一般分为6个步骤。

具体流程见图5-1:图5-1 优化拓扑操作流程图各个步骤的具体操作解释如下:1、定义需要求解的结构问题对于结构进行优化分析,定义结构的物理特性必不可少,例如,需要定义结构的杨氏模量、泊松比(其值在~之间)、密度等相关的结构特性方面的信息,以供结构计算能够正常执行下去。

2、选择合理的优化单元类型在ANSYS中,不是所有的单元类型都可以执行优化的,必须满足如下的规定:(1)2D平面单元:PLANE82单元和PLANE183单元;(2)3D实体单元:SOLID92单元和SOLID95单元;(3)壳单元:SHELL93单元。

上述单元的特性在帮助文件中有详细的说明,同时对于2D单元,应使用平面应力或者轴对称的单元选项。

3、指定优化和非优化的区域在ANSYS中规定,单元类型编号为1的单元,才执行优化计算;否则,就不执行优化计算。

对于结构分析中,对于不能去除的部分区域将单元类型编号设定为≥2,就可以不执行优化计算,请见下面的代码片段:…………Et,1,solid92Et,2,solid92……Type,1Vsel,s,num,,1,2Vmesh,all……Type,2Vsel,s,num,,3Vmesh,all…………说明:上述代码片段定义相同的单元类型(solid92),但编号分别为1和2,并将单元类型编号1利用网格划分分配给了1#体和2#体,从而对其进行优化计算;而单元编号为2利用网格划分分配给了3#体,从而不执行优化计算。

4、定义载荷步或者需要提取的频率对于结构优化而言,其总是在特定的载荷(或者载荷步),约束和目标下进行的,在优化分析的过程中,必须执行线性结构静态分析,才能获得需要的优化之后的形状。

在ANSYS中,可以对单步载荷或者多步载荷执行优化分析,当然,单步载荷是最简单的了。

然而,对于某个特定载荷步,必须使用LSWRITE载荷步存储命令将载荷步预存起来,再用LSSOLVE命令进行求解。

先看看下面的代码片段:…………D,10,all,0,,20,1Nsel,s,loc,y,0Sf,AllselLswrite,1Ddel,Sfdel,Nsel,s,loc,x,0,1D,all,all,0F,212,fx,Lswrite,2…………Lswrite,3…………Finish……Tocomp,mcomp,multiple,3Tovar,mcomp,objTovar,volume,con,,10TodefToloop,20…………说明:该代码片段首先定义了3个载荷步,并利用LSWRITE命令将载荷步预存;之后利用Tocomp命令定义优化任务目标名称mcomp,并将体积减少10%作为优化的约束条件,之后用Todef初始化优化过程,最后利用Toloop命令执行优化计算,最大计算次数20次。

相关命令:TOCOMP、TOVAR、TODEF、TOEXE、TOLOOP和简要说明。

(1)TOCOMP:定义结构优化任务目标。

(如何理解COMPLIANCE:Compliance本意是一致性,统一性,在结构优化分析中,特别是对于多个载荷步,需要在多个载荷步之间取得一致性的结果,才能满足结构优化分析的目标)(2)TOVAR:定义优化变量,可以是目标变量,也可以是约束变量等;(3)TODEF:定义优化的初始化条件或者收敛准则;(4)TOEXE:执行单次优化计算;(5)TOLOOP:批量执行多次优化分析计算。

对于TOEXE和TOLOOP之间的区别:TOEXE执行单次优化分析计算,其本身不执行结构分析过程,因此,在利用TOEXE命令执行优化计算之前,需要利用SOLVE或者LSSOLVE命令先执行结构静态分析计算;而TOLOOP是一个执行优化计算的宏命令,其中包含了SOLVE和LSSOLVE等命令,因此在上述代码片段中没有出现SOLVE或者LSSOLVE命令。

就使用的便利性而言,利用TOLOOP命令可能更方便,但是利用TOEXE命令用户可以创建自己的优化宏命令,各有所长,主要是看用户如何使用这两个命令了。

副车架及纵梁优化模型的建立创建参数化有限元模型对副车架及纵梁运用ANSYS进行优化拓扑需要创建有限元模型,我们选择构件有限元参数化模型时,根据研究对象的特性采用BEAN188梁单元作为基础的有限元模型,如图5-2所示。

图5-2 副车架纵梁优化拓扑模型创建优化拓扑有限元模型的基本流程为:1)初始化设计变量参数本章节是对副车架及纵梁进行优化拓扑,需要对其尺寸参数进行初始化。

而且其设计变量的参数就是车架纵梁的截面尺寸。

2)创建材料特性3)添加单元类型BEAM1884)创建单元的截面形状对于副车架纵梁的截面形状,在输入尺寸值时需要输入参数,而不是数值。

5)创建单元节点和单元6)定义弯曲边界条件在定义约束的时候,约束后桥在纵梁上的垂直投影节点的X、Y、Z三个方向的平动自由度,约束前桥在纵梁上的垂直投影节点的Y、Z两个方向的平动自由度。

这样,车架结构就相当于一个简支架结构,在前后支撑的中点位置上的纵梁节点上添加F=1000N的载荷,方向垂直向下。

7)将建立的参数化有限元模型数据进行保存。

优化拓扑模型各项参数设定1.定义工作文件名和工作标题启动ANSYS,单击打开按钮,根据路径选择之前保存好的参数化有限元模型文件;选择Utility Menu>File>Change Jobname命令,出现Change Jobname对话框。

在文本框中输入要使用的文件名称EXERCISE,单击OK按钮关闭该对话框;选择Utility Menu>File>Change Title命令,出现Change Title对话框,在文本框中输入工作标题名称STRUCTURAL TOPOLOGICAL OPTIMIZATION,单击OK 按钮关闭该对话框。

2.定义单元类型选择Main Menu>Preprocessor>Element Type>Add/Edit/Delete命令,出现Element Types对话框;单击Add按钮,出现Library of Element Types对话框,在Library of Element Types列表中选择Structural Solid,Quad 4node82,在Element type reference number文本框中输入1,单击Apply按钮,采用默认设置,单击OK 按钮关闭该对话框。

3.定义材料性能参数选择Main Menu>Preprocessor>Material Props>Material Models命令,出现Define Material Model Behavior对话框;在Material Models Available一栏中依次单击Structural、Linear、Elastic、Istropic选项,出现Linear Isotropic Propeties for Material Number 1对话框,在EX文本框中输入,在PRXY文本框中输入,单击OK按钮关闭该对话框。

4.对创建的有限元模型进行优化网格划分选择Main Menu>Preprocessor>Mesheing>Mesh>Areas>Free命令,出现Mesh Areas菜单,在文本框中输入1,单击OK按钮关闭该菜单;选择Utility Menu>Select>Entities命令,出现Select Entities对话框,在第一个下拉选项框中选择Nodes,在第二个下拉选项框中选By Location,在第三栏中选择X coordinates,在Min,Max文本框中输入0,,在第五栏中选择Form Full,单击OK按钮关闭该菜单;选择Utility Menu>Select>Entities命令,出现Select Entities对话框,在第一个下拉选项框中选择Elements,在第二个下拉选项框中选Attached to,在第三栏中选择Nodes,在第四栏中选择Form Full,单击OK按钮关闭该对话框;选择Main Menu>Preprocessor>Meshing>Mesh Attributes>Default Attribs 命令,出现Mesh Attributes对话框,在[TYPE] Element type number 文本框中输入2PLANE82,单击OK按钮关闭该对话框;选择Main Menu>Preprocessor>Modeling>Move/Modify>Elements>Modefy Attrib命令,出现Modify Elem Attr菜单,单击Pick All按钮,出现Modify Elem Attributes对话框,在STLOC Attribute to change下拉选框中选择Elem type TYPE,在I1 New attribute number文本框中输入2,单击OK按钮关闭该对话框;选择Utility Menu>Select>Everything命令;选择Utility Menu>Plot>Elements命令,ANSYS显示窗口显示所生成的对有限元模型进行的网格划分模型。