普通圆柱蜗杆传动基本几何尺寸计算关系式

蜗轮蜗杆的计算

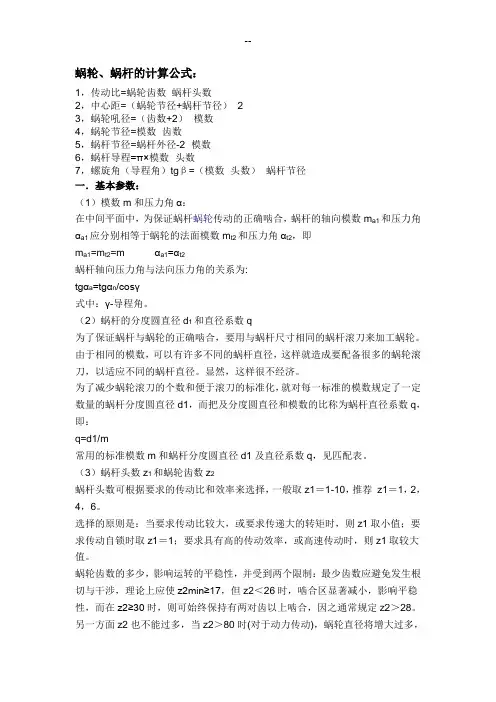

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径一.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=mαa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径一.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

蜗轮蜗杆计算公式(简洁版)

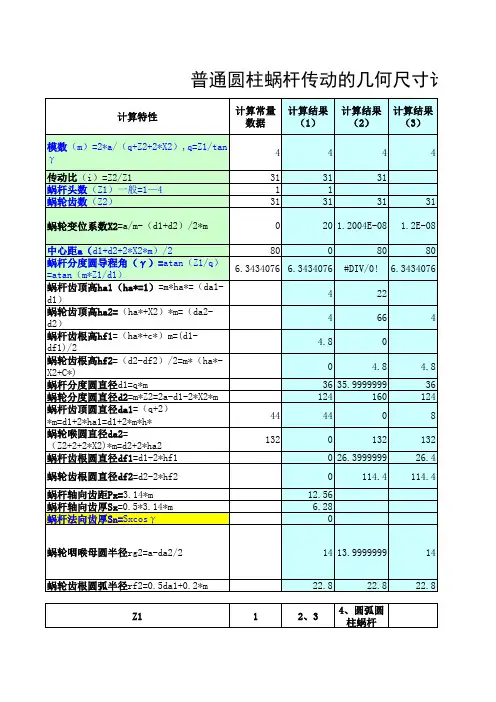

0

20 1.2004E-08 1.2E-08

中心距a(d1+d2+2*X2*m)/2 蜗杆分度圆导程角(γ)=atan(Z1/q) =atan(m*Z1/d1) 蜗杆齿顶高ha1(ha*=1)=m*ha*=(da1d1) 蜗轮齿顶高ha2=(ha*+X2)*m=(da2d2) 蜗杆齿根高hf1=(ha*+c*)m=(d1df1)/2 蜗轮齿根高hf2=(d2-df2)/2=m*(ha*X2+C*) 蜗杆分度圆直径d1=q*m 蜗轮分度圆直径d2=m*Z2=2a-d1-2*X2*m 蜗杆齿顶圆直径da1=(q+2) *m=d1+2*ha1=d1+2*m*h* 蜗轮喉圆直径da2= (Z2+2+2*X2)*m=d2+2*ha2 蜗杆齿根圆直径df1=d1-2*hf1

Z1大、 29.48

Z1小

Z1大、

33 29.48

普通圆柱螺杆L≥ X -1 -0.5 0 0.5 1

Z1=1~2 46

39.44 51.44 56.4 60.4

蜗杆螺纹部分长度L

圆弧圆柱蜗杆

Z1=3~4

X2

Z1

46

<1

1~2

49.16

1~1.5

1~2

61.16

<1

3~4

62.4

1~1.5

3~4

64.4

80

0

80

80

6.3434076 6.3434076 #DIV/0! 6.3434076

4

22

4

66

4

4.8

0

0

4.8

4.8

36 35.9999999

普通圆柱蜗杆传动的基本参数及几何尺寸计算

普通圆柱蜗杆传动的基本参数及几何尺寸计算1.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=mαa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

对于传递运动的传动,z2可达200、300,甚至可到1000。

z1和z2的推荐值见下表(4)导程角γ蜗杆的形成原理与螺旋相同,所以蜗杆轴向齿距p a与蜗杆导程p z的关系为p z=z1p a,由下图可知:tanγ=p z/πd1=z1p a/πd1=z1m/d1=z1/q导程角γ的范围为3.5°一33°。

机械设计(7.2.1)--圆柱蜗杆传动主要参数和几何尺寸计算

变 圆分离 ;

位 : 蜗杆分度线与蜗轮分度

中心距较标准值改 变;

位 , 减小 .

正变位 , 增大 ; 负变

(4) 变位后 , 蜗轮分度圆仍然与其节圆重 合,

但轮尺尺寸有变化 .

负变位 x2<0

标准 x2=0

正变位 x2>0 变位系数 , 过小 ,

( 变位后的 ) 实际中心距

a

a

a

1 2

(d1

● 蜗杆径向尺寸: d1= 按标准或自定 齿全高 , 齿顶高 , 齿根高及顶圆、

根圆同标准齿轮 , 无关变位 .

da1 d1 2ha1;ha1 ha*m d f 1 d1 2hf 1;hf 1 (ha* c* )m

ha* 1.0,0.8(短);c* 0.2,0.15,0.25

与链传动不同

7. 蜗轮齿数 表z26-3 给出了 z2 荐用值 ( 结合传动比和 蜗杆头数, z1=1,2,4,6) 。

为避免根切:

z1=1 , z2>17~18

z1=2 , z2>27

动力传动时,

z2<80, 根强度

避免尺寸过大 , 削弱齿

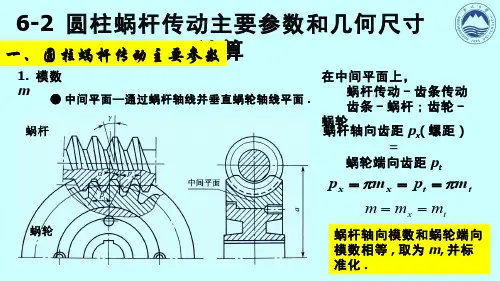

6-2 圆柱蜗杆传动主要参数和几何尺寸计算 一、圆柱蜗杆传动主要参 数

6-2 圆柱蜗杆传动主要参数和几何尺寸计算 一、圆柱蜗杆传动主要参 数

一、圆柱蜗杆传动主要参数

4. 蜗杆分度圆直径 d1(1) 为保证正确啮合,用蜗杆尺寸基

本相同的滚刀来加工蜗轮 .

(2) 为减少滚刀的数量和使之标准化 ,每个标准模数的规定了一定数量 的滚刀直径 ( 即蜗杆直径 ).

(3) 表 6-2 列出了 m 和 d1 常用标准 值.

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷23,蜗轮吼径=(齿数+2)×模数4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tgβ=(模数×头数)÷蜗杆节径一.基本参数:(1)模数m和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即m a1=m t2=mαa1=αt2蜗杆轴向压力角与法向压力角的关系为:tgαa=tgαn/cosγ式中:γ-导程角。

(2)蜗杆的分度圆直径d1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显著减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

普通圆柱蜗杆传动几何尺寸计算

普通圆柱蜗杆传动几何尺寸计算(轴交角90度,已知中心距)啮合中心距: A=95蜗杆轴向模数: m=5蜗杆头数: z1=1蜗杆分度圆直径: d1=40蜗轮齿数: z2=30蜗轮分度圆直径: d2=m*z2= 150蜗杆直径系数: q=d1/m= 8齿数比: u=z2/z1= 30蜗轮变位系数: x2=A/m-0.5*(q+z2)= 0蜗杆分度圆柱导程角: r=atan(z1/q)= 7.125016 法向模数: mn=m*cos(r)= 4.961389蜗杆轴向齿距: px1=pi*m= 15.707963蜗杆螺旋线导程: pz1=px1*m= 78.539816蜗杆轴向齿形角: angle=20蜗杆节圆直径: d'1=(q+2*x2)*m= 40蜗杆节圆柱导程角: r'=z1/(q+2*x2)= 0.125渐开线蜗杆:基圆柱导程角:rb=acos(cos(angle)*cos(r))= 21.182185基圆直径: db1=z1*m/tan(rb)= 12.902668法向基节: pbm=pi*m*cos(rb)= 14.646674蜗杆齿顶高: ha1=m= 5蜗杆齿根高: hf1=1.2*m= 6蜗杆全齿高: h1=ha1+hf1= 11顶隙: c1=0.2*m= 1齿根圆角半径: pf=0.3*m= 1.5蜗杆齿顶圆直径: da1=d1+2*ha1= 50蜗杆齿根圆直径: df1=d1-hf1*2= 28蜗杆齿宽: b1=2.5*m*(z2+1)^0.5=69.597055蜗杆螺牙分度圆轴向弦齿厚: sx1_=0.5*m*pi=7.853982蜗杆螺牙分度圆示向弦齿厚:sn1_=0.5*pi*m*cos(r)= 7.793332蜗杆螺牙法向测齿高度:hcn1_=m+0.5*sn1_*tan(0.5*asin(sn1_*sin(r)^2/d1)) = 5.005840测棒直径: dm=1.67*m= 8.35蜗杆跨棒距:md1=d1-(px1-0.5*pi*m)*cos(r)/tan(angle)+dm*(1/si n(angle)+1)= 51.351762蜗轮分度圆螺旋角:B2=r'= 0.125蜗轮中圆螺旋角:Bm2=r= 7.125016蜗轮分度圆直径:d2=m*z2= 150蜗轮中圆直径:dm2=d2+2*m*x2= 150蜗轮齿顶高:ha2=(1+x2)*m= 5蜗轮齿根高:hf2=(1.2-x2)*m= 6蜗轮全齿高:h2=ha2+hf2= 11蜗轮齿顶圆直径:da2=d2+ha2*2= 160蜗轮齿根圆直径:df2=d2-2*hf2= 138蜗轮外圆直径:de2=da2+m= 165蜗轮齿宽:b2=2*m*(0.5+(q+1)^0.5)= 35蜗轮齿宽包角:xita=2*asin(b2/d1)= 122.089951 蜗轮喉圆半径:rg2=A-0.5*da2= 15db2=d2*cos(angle)= 140.953893端面重合度:ea=(0.5*(da2^2-db2^2)^0.5+m*(1-x2)/sin(angle)-0. 5*d2*sin(angle))/(pi*m*cos(angle))= 1.817161 n1=2000分度圆处滑动速度:vs=pi*d1*n1/(6*10000*cos(r))= 4.221388。

蜗轮蜗杆的计算

蜗轮蜗杆的计算公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]蜗轮、蜗杆的计算公式:1,传动比=蜗轮齿数÷蜗杆头数2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q ,即: q=d1/m常用的标准模数m 和蜗杆分度圆直径d1及直径系数q ,见匹配表。

(3)蜗杆头数z 1和蜗轮齿数z 2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

蜗杆传动基本尺寸计算公式

计算项目中心距模数轴截面齿形角传动比变位系数径向间隙头数Z1特性系数q 齿顶高h di 齿根高hg 分度圆直径D fe1节圆直径D je1齿顶圆直径D di1齿根圆直径D g1分度圆螺旋导角λ法向模数m f 轴截面齿距P螺旋导程P Z 螺牙沿分度圆柱上的轴向齿厚S z1螺牙沿分度圆柱上的法向齿厚S f1齿厚测量高度h~齿数Z 2分度圆直径D fe2节圆直径D je2齿根圆直径D g2齿顶圆直径D di2最大外圆直径Dw 2轮缘宽度b 齿顶圆弧半径R 1代 号A M du α螺旋长度L☆蜗 轮圆柱蜗杆传动基本几i ξc蜗杆齿根圆弧半径R 2轮基本几何尺寸计算公式公 式计算结果备注A=0.5M du(Z2+q+2ξ)175.00Mdu=2A/(Z2+q+2ξ) 3.15α=20°20.00i=Z2/Z1=n1/n297.00ξ=(A/Mdu)-0.5(q+z2) 2.06C=0.25Mdu0.79Z1=1,2,4 1.00q=Dfe1/Mdu10.00hdi=Mdu 3.15hg=1.25Mdu 3.94Dfe1=qMdu31.50Dje1=Dfe1+2Mduξ=Mdu(q+2ξ)44.45Ddi1=Mdu(q+2)37.80Dg1=Mdu(q-2.5)23.63λ=arctgZ1/q0.10mf=Mducosλ 3.13L=(12+0.1z2)Mdu68.36Z1=1,2 L=(13+0.1z2)Mdu71.51Z1=4 P=πMdu9.90PZ=πMduZ19.90Sz1=0.45πMdu97.00Sf1=Sz1cosλ96.52h~=Mdu 3.15Z2=iZ197.00Dfe2=MduZ2305.55Dje2=Dfe2=MduZ2305.55Dg2=2(A-0.5Ddi1-0.25Mdu)310.63Ddi2=2(A-0.5Dfe1+Mdu)324.80Dw2=Ddi2+Mdu327.95b=0.65Ddi124.57R1=0.5Dfe1-Mdu12.60R1=0.5Ddi1+0.25Mdu19.69。

蜗轮蜗杆的计算

蜗轮、蜗杆的计算公式: 1,传动比=蜗轮齿数÷蜗杆头数 2,中心距=(蜗轮节径+蜗杆节径)÷2 3,蜗轮吼径=(齿数+2)×模数 4,蜗轮节径=模数×齿数 5,蜗杆节径=蜗杆外径-2×模数 6,蜗杆导程=π×模数×头数7,螺旋角(导程角)tg β=(模数×头数)÷蜗杆节径 一.基本参数:(1)模数m 和压力角α:在中间平面中,为保证蜗杆蜗轮传动的正确啮合,蜗杆的轴向模数m a1和压力角αa1应分别相等于蜗轮的法面模数m t2和压力角αt2,即 m a1=m t2=m αa1=αt2蜗杆轴向压力角与法向压力角的关系为: tgαa =tgαn /cosγ 式中:γ-导程角。

(2)蜗杆的分度圆直径d 1和直径系数q为了保证蜗杆与蜗轮的正确啮合,要用与蜗杆尺寸相同的蜗杆滚刀来加工蜗轮。

由于相同的模数,可以有许多不同的蜗杆直径,这样就造成要配备很多的蜗轮滚刀,以适应不同的蜗杆直径。

显然,这样很不经济。

为了减少蜗轮滚刀的个数和便于滚刀的标准化,就对每一标准的模数规定了一定数量的蜗杆分度圆直径d1,而把及分度圆直径和模数的比称为蜗杆直径系数q,即:q=d1/m常用的标准模数m和蜗杆分度圆直径d1及直径系数q,见匹配表。

(3)蜗杆头数z1和蜗轮齿数z2蜗杆头数可根据要求的传动比和效率来选择,一般取z1=1-10,推荐 z1=1,2,4,6。

选择的原则是:当要求传动比较大,或要求传递大的转矩时,则z1取小值;要求传动自锁时取z1=1;要求具有高的传动效率,或高速传动时,则z1取较大值。

蜗轮齿数的多少,影响运转的平稳性,并受到两个限制:最少齿数应避免发生根切与干涉,理论上应使z2min≥17,但z2<26时,啮合区显着减小,影响平稳性,而在z2≥30时,则可始终保持有两对齿以上啮合,因之通常规定z2>28。

另一方面z2也不能过多,当z2>80时(对于动力传动),蜗轮直径将增大过多,在结构上相应就须增大蜗杆两支承点间的跨距,影响蜗杆轴的刚度和啮合精度;对一定直径的蜗轮,如z2取得过多,模数m 就减小甚多,将影响轮齿的弯曲强度;故对于动力传动,常用的范围为z2≈28-70。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

名称

代号

计算关系式

说明

中心距

a

a=(d1+d2+2x2m)/2

按规定选取

蜗杆头数

z1

按规定选取

蜗杆齿数

z2

按传动比确定

齿形角

α

αa=20°或αn=20°

按蜗杆类型确定

模数

m

m=ma=mn/cosγ

按规定选取

传动比

i

i=n1/n2

蜗杆为主动,按规定选取

齿数比

u

u=z2/z1当蜗杆主动时,i=u

经磨削的蜗杆,按左式所求的长度应再增加下列值:

当m<10mm时,增加25mm;

当m=10~16mm时,增加35~40mm;

当m>16mm时,增加50mm;

2

≤da2+1.5m

4

≤0.67da1

≤da2+m

0

-0.5

-1.0

0.5

1.0

≥(12.5+0.09z2)m

≥(9.5+0.09z2)m

≥(10.5+z1)m

蜗轮咽喉母圆半径

rg2

rg2=a-0.5da2

蜗轮齿宽

b2

由设计确定

蜗轮齿宽角

θ

θ=2arcsin(b2/d1)

蜗杆轴向齿厚

sa

sa=0.5πm

蜗杆法向齿厚

sn

sn=sa·cosγ

蜗轮齿厚

st

按蜗杆节圆处轴向齿槽宽ea'确定

蜗杆节圆直径

d1'

d1'=d1+2x2m=m(q+2x2)

蜗轮节圆直径

d2'

蜗杆齿顶高

ha1

ha1= ·m=0.5(da1-d1)

按规定

蜗杆齿根高

hf1

hf1=( + )m=0.5(d1-df1)

蜗杆齿高

h1

h1=ha1+hf1=0.5(da1-df1)

蜗杆导程角

γ

tgγ=mz1/d1=z1/q

渐开线蜗杆基圆导程角

γb

cosγb=cosγcosαn

蜗杆齿宽

b1

见下表

由设计确定

蜗轮分度圆直径

d2

d2=mz2=2a-d1-2x2m

蜗轮喉圆直径

da2

da2=d2+2ha2

蜗轮齿根圆直径

df2

df2=d2-2hf2

蜗轮齿顶高

ha2

ha2=0.5(da2-d2)=m( +x2)

蜗轮齿根高

hf2

hf2=0.5(d2-df2)=m( -x2+ )

蜗轮齿高

h2

h2=ha2+hf2=0.5(da2-df2)

≥(12.5+0.1z2)m

≥(13+0.1z2)m

d2'=d2

蜗轮宽度B、顶圆直径de2及蜗杆齿宽b1的计算公式

z1

B

de2

x2

b1

1

≤0.75da1

≤da2+2m

0

-0.5

-1.0

0.5

1.0

≥(11+0.06z2)m

≥(8+0.06z2)m

≥(10.5+0.06z1)m

≥(11+0.1z2)m

≥(12+0.1z2)m

当变位系数x2为中间值时,b1取x2邻近两公式所求值的较大者。

蜗轮变位系数

x2

蜗杆直径系数

q

q=d1/m

蜗杆轴向齿距

pa

pa=πm

蜗杆导程

pz

pz=πmz1

蜗杆分度圆直径

d1

d1=mq按规定选取蜗杆齿顶圆直径da1da1=d1+2ha1=d1+2 m

蜗杆齿根圆直径

df1

df1=d1-2hf1=d1-2( m+c)

顶隙

c

c= m

按规定

渐开线蜗杆基圆直径

db1

db1=d1·tanγ/tanγb=mz1/tanγb