工业合成氨条件的选择共22页文档

合成氨条件的选择

..专心. 31合成氨条件的选择一、化工生产的基本原那么:①、多:产量、产值高。

②、快:,周期短,速率快。

③、好:流程简捷、产率高、污染少、过程优化、条件易控制、产品纯度高;生产过程安全性强等。

④、省:省工、省时、省料、省能。

二、合成氨的适宜条件化工生产中适宜条件的选择:目的:尽可能加快反应速率和提高反应进行程度。

依据:外界条件对化学反应速率和化学平衡影响的规律。

原那么:①既要注意条件对速率的影响,又要注意对转化率的影响。

②既要注意温度、催化剂对速率的影响,又要注意催化剂活性对温度的限制。

③既要注意理论生产,又要注意实际可能性。

合成氨反应N2+3H 22NH3;ΔH=-92.4KJ/mol是一个正反应气体体积缩小且放热的可逆反应。

要提高合成氨的产率,对反应条件的选择,需要结合影响化学反应速率及化学平衡的条件和其他因素综合考虑,各方面兼顾。

化学反应速率化学平衡移动方向适宜条件的选择增加反应物浓度增大正反应速率平衡向正反应方向移动N2、H2及浓度之比为1:3并及时补充N2和H2。

减少生成物浓度减小逆反应速率平衡向正反应方向移动使气态NH3变为液态NH3,及时从平衡混合物中分离出来。

增大压强增大正、逆反应速率平衡向生成氨的方向移动压强越大,需要的动力越大,对材料的要求和设备的制造工艺要求也高,一般采用2.02×107Pa~5.05×107Pa升高温度增大正、逆反应速率平衡向逆反应方向移动低温有利于氨的合成,但是温度过低,反应速率慢,达到平衡的时间长。

结合考虑催化剂的最正确催化活性,通常控制温度500℃使用催化剂增大正、逆反应速率不影响化学平衡,但减少达到平衡的时间选用铁触媒思考:工业上生产H2SO4:2SO2(g)+O2(g)2SO3(g)为何不采用加压方法?〔因为在常压下SO2的转化率已达91%,不需要再加压〕。

工业合成氨的适宜条件

工业合成氨的适宜条件

(实用版)

目录

1.工业合成氨的背景和重要性

2.工业合成氨的原理和过程

3.工业合成氨的适宜条件

a.压强

b.温度

c.催化剂

4.工业合成氨的发展趋势和挑战

5.结论

正文

一、工业合成氨的背景和重要性

工业合成氨(NH3)是一种重要的化工原料,被广泛应用于化肥、化工、能源等领域。

我国是全球最大的合成氨生产和消费国,合成氨产业在国民经济中占有举足轻重的地位。

二、工业合成氨的原理和过程

工业合成氨是通过哈伯 - 博世法(Haber-Bosch Process)进行的。

该方法的原理是在高温、高压条件下,将氮气(N2)和氢气(H2)通过催化剂催化合成氨。

三、工业合成氨的适宜条件

1.压强:在实际生产中,受动力和材料设备影响,我国合成氨厂一般采用 20MPa~50MPa 的压强范围。

2.温度:从理想条件来看,氨的合成在较低温度下进行有利,但温度过低会导致反应速率很小。

实际上,在 500℃时催化剂铁触媒的活性最大,因此工业生产中一般选用 500℃。

3.催化剂:工业合成氨通常采用铁触媒作为催化剂,铁触媒在 500℃时活性最大。

四、工业合成氨的发展趋势和挑战

随着环保政策的不断加强和能源结构的调整,工业合成氨产业面临着许多挑战,如提高生产效率、降低能耗、减少环保污染等。

因此,未来工业合成氨的发展趋势将倾向于清洁生产、高效催化剂的研究和应用等方面。

五、结论

工业合成氨的适宜条件包括压强、温度和催化剂等方面,这些条件的优化有助于提高合成氨的生产效率和降低生产成本。

合成氨条件的选择

合成氨条件的选择1. 引言合成氨是工业上十分重要的化工原料之一,广泛用于生产化肥、塑料、药品等领域。

合成氨的制备过程中,选择合适的条件对于提高反应效率和降低能源消耗至关重要。

本文将讨论合成氨条件的选择,并重点探讨温度、压力和催化剂对合成氨合成反应的影响。

2. 温度对合成氨反应的影响温度是合成氨反应中一个重要的因素,能够直接影响反应速率和平衡转化率。

一般来说,反应温度越高,反应速率越快,但也伴随着更高的能量消耗。

合成氨反应的最佳温度一般在300-450摄氏度之间,超过450摄氏度会导致不可逆反应加剧,而低于300摄氏度则会降低反应速率。

因此,在实际工业生产中,需要根据具体情况选择适当的温度。

3. 压力对合成氨反应的影响压力是合成氨反应中另一个重要的因素,可以影响反应速率和平衡转化率。

一般来说,越高的压力有助于提高反应速率和转化率,但同样也伴随着更高的能耗和设备成本。

传统的合成氨工艺通常在高压下进行,压力达到数百至数千大气压。

然而,随着技术的发展,一些新型催化剂的出现使得在较低的压力下进行合成氨反应成为可能。

4. 催化剂对合成氨反应的影响催化剂在合成氨反应中起着至关重要的作用。

传统的合成氨工艺中使用的催化剂是铁-铁氧体催化剂,但这种催化剂需要高温高压条件下操作,能耗较高。

近年来,一些新型催化剂如铁-铝催化剂和铁-镍催化剂被证明具有更高的活性和选择性,而且在较低的温度和压力下也能实现合成氨反应。

此外,催化剂的载体和制备方法也对反应结果产生影响。

选用合适的载体能够提高催化剂的稳定性和活性,而制备方法则能够调控催化剂的微观结构,进一步改善其性能。

5. 其他因素的考虑除了温度、压力和催化剂,还有一些其他因素需要在合成氨反应条件的选择中考虑。

例如,反应物的比例和进料方式、反应器的设计和控制、反应物的纯度和水分含量等。

这些因素都会直接或间接地影响反应过程和产物的质量。

6. 总结综上所述,合成氨条件的选择对于提高反应效率和降低能源消耗至关重要。

工业合成氨的条件

工业合成氨的条件工业合成氨是一种重要的化学反应过程,它是利用化学方法将氮气和氢气合成氨气。

合成氨广泛应用于农业肥料和化工领域。

本文将介绍工业合成氨的条件。

工业合成氨的条件包括适宜的温度、压力、催化剂和气体比例。

首先,合成氨的反应温度通常在300-500摄氏度之间。

在低温下,反应速率较慢,而在高温下,反应速率较快,但同时伴随着副反应的增加。

因此,选择适中的反应温度可以提高合成氨的产率和选择性。

合成氨的反应压力也是一个重要的条件。

氮气和氢气在高压下更容易发生反应生成氨气。

一般来说,较高的压力有利于提高反应速率和产氨量。

然而,过高的压力会增加设备的成本和能耗。

因此,需要根据实际情况选择合适的反应压力。

催化剂是合成氨反应的关键条件之一。

铁、铑、钼等金属催化剂广泛应用于合成氨反应中。

催化剂能够加速反应速率,降低反应活化能,提高反应选择性。

催化剂的选择应考虑其活性、稳定性和成本等因素。

氮气和氢气的比例也是影响合成氨反应的重要条件。

通常采用3:1的氮气和氢气比例进行反应,这是因为氮气和氢气在此比例下反应最为充分,能够达到最高的产氨效率。

如果比例不合适,将导致氮气或氢气的浪费,降低反应效率。

除了上述条件,反应器的设计和操作也对合成氨的产率和选择性产生影响。

合理的反应器设计可以提高反应效率和热能利用率。

同时,合适的操作条件,如适宜的进料速率、混合程度和反应时间等,也能够改善反应效果。

总结起来,工业合成氨的条件包括适宜的温度、压力、催化剂和气体比例。

合理选择这些条件可以提高合成氨的产率和选择性,降低生产成本,推动氨工业的发展。

工业合成氨的过程是复杂而重要的,需要综合考虑各个条件的影响,以实现高效、可持续的氨气生产。

合成氨条件的选择

合成氨条件的选择[重点难点]:理解应用化学反应速率和化学平衡原理,选择合成氨的适宜条件。

1.合成氨反应特点合成氨反应:N2(g)+3H2(g)== (可逆)2NH3(g) (正反应为放热反应) 该反应有如下特点:①反应物和生成物都是气体的可逆反应;②正反应是一个气体体积缩小的反应;③正反应是一个放热反应;④N2极不活泼,通常条件下反应难以进行。

(氮氮三键极为稳定)2.合成氨反应条件的选择原理工业生产中既要考虑⑴尽量增大反应物的转化率,充分利用原料,又要⑵选择较快的反应速率,提高单位时间的产率。

以上两点是选择反应条件的出发点,当二者发生矛盾时,要结合具体情况辩证分析,找出最佳的反应条件。

(考虑经济效益,安全性,可操作性等。

)3.合成氨条件的选择①压强——20MPa~50MPa由合成氨的反应方程式我们可以看出,增大压强既有利于增大合成氨的化学反应速率,又能使化学平衡向着正反应方向移动,有利于NH3的合成,因此,从理论上讲,合成氨时压强越大越好。

例如,有研究结果表明,在400℃、压强超过200MPa时,不必使用催化剂,氨的合成反应就能顺利进行。

但在实际生产中,压强越大,需要的动力越大,对材料的强度和设备的制造要求也就越高,这将会大大增加生产的投资,并可能降低综合经济效益。

目前合成氨生产中,为耐高压合成塔的钢板厚度已达10cm左右,如果再增大压强,H2就会穿透如此厚度的钢板而泄漏,而且即使使用特种钒合金钢,也难以承受这样巨大的压强。

因此,受动力、材料、设备等条件的限制,目前我国的合成氨厂一般采用的压强是20M|Pa~50MPa。

②温度——500℃左右从平衡角度考虑,合成氨低温有利,但温度过低,速率很慢,需要很长的时间。

当压强一定、温度升高时,虽然能增大合成氨的反应速率,但由于合成氨反应是放热反应,升高温度会降低平衡混合物中NH3的含量。

因此,从反应的理想条件来看,氨的合成反应在较低温度下进行有利。

但是温度过低,反应速率很小,需要很长的时间才能达以平衡状态,这在工业生产上是很不经济的。

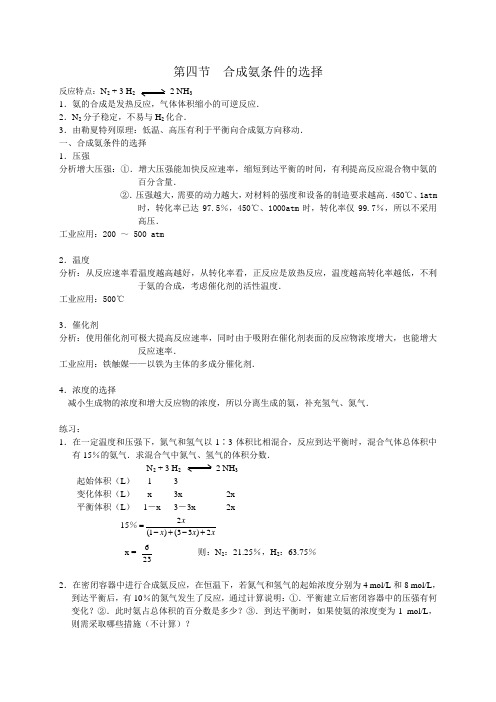

第四节 合成氨条件的选择

第四节 合成氨条件的选择反应特点:N 2 + 3 H 2 2 NH 31.氨的合成是发热反应,气体体积缩小的可逆反应.2.N 2分子稳定,不易与H 2化合.3.由勒夏特列原理:低温、高压有利于平衡向合成氨方向移动.一、合成氨条件的选择1.压强分析增大压强:①.增大压强能加快反应速率,缩短到达平衡的时间,有利提高反应混合物中氨的百分含量.②.压强越大,需要的动力越大,对材料的强度和设备的制造要求越高.450℃、1atm时,转化率已达97.5%,450℃、1000atm 时,转化率仅99.7%,所以不采用高压.工业应用:200 ~ 500 atm2.温度分析:从反应速率看温度越高越好,从转化率看,正反应是放热反应,温度越高转化率越低,不利于氨的合成,考虑催化剂的活性温度.工业应用:500℃3.催化剂分析:使用催化剂可极大提高反应速率,同时由于吸附在催化剂表面的反应物浓度增大,也能增大反应速率.工业应用:铁触媒——以铁为主体的多成分催化剂.4.浓度的选择减小生成物的浓度和增大反应物的浓度,所以分离生成的氨,补充氢气、氮气.练习:1.在一定温度和压强下,氮气和氢气以1∶3体积比相混合,反应到达平衡时,混合气体总体积中有15%的氨气.求混合气中氮气、氢气的体积分数.N 2 + 3 H 2 2 NH 3起始体积(L ) 1 3变化体积(L ) x 3x 2x平衡体积(L ) 1-x 3-3x 2x15%x x x x 2)33()1(2+-+-=x = 236 则:N 2:21.25%,H 2:63.75%2.在密闭容器中进行合成氨反应,在恒温下,若氮气和氢气的起始浓度分别为4 mol/L 和8 mol/L ,到达平衡后,有10%的氮气发生了反应,通过计算说明:①.平衡建立后密闭容器中的压强有何变化?②.此时氨占总体积的百分数是多少?③.到达平衡时,如果使氨的浓度变为1 mol/L ,则需采取哪些措施(不计算)?①. N 2 + 3 H 2 2 NH 3起始浓度(mol/L ) 4 8变化浓度(mol/L ) 4×10% 3×4×10% 2×2×10%平衡浓度(mol/L ) 4-0.4 8-1.2 0.893.0848.08.66.3121212=+++===VC VC n n P P 则:是反应前的93.3%②.%=++==总总1.76.38.68.08.033n n V V NH NH ③.加压、降温.3.接触法制硫酸中,煅烧黄铁矿(FeS 2)所得气体含N 278%、O 211%、SO 27%、CO 24%,进入合成塔反应(2 SO 2 + O 2 2 SO 3),气体体积变为原来的96.7%,求SO 2的转化率及反应后O 2和N 2的体积比?2 SO 2 + O 2 2 SO3 △V取100体积原气 2 1 1x = 6.6 y = 3.3 100-96.7SO 2转化率=76.6=94.3% 反应掉O 2=3.378077783.31122=-=N O V V4.将相同状况的氢气和氮气各560 L ,使其混合并且发生反应,到达平衡后得到896 L 混合气体(STP ),求混合气体中各成分的物质的量?N 2 + 3 H 2 2 NH 3起始体积(L ) 560 560变化体积(L ) x 3x 2x平衡体积(L ) 560-x 560-3x 2x890 = 2 x +(560-x )+(560-3x )x = 112 L物质的量:N 2:20 mol 、 H 2:10 mol 、NH 3:10 mol。

2023.10《合成氨行业规范条件》(正式版)

附件合成氨行业规范条件为促进合成氨行业转型升级,推动行业高质量发展,根据国家有关法律法规,制定本规范条件。

一、总则(一)本规范条件适用于中华人民共和国境内(香港、澳门、台湾地区除外)合成氨企业(不含利用清洁能源制氢或副产氢生产合成氨企业),用于引导合成氨行业转型升级,不具有行政审批的前置性和强制性。

二、总体要求(二)合成氨企业应符合国家及地方有关法律法规、产业政策、标准规范、发展规划及国土空间规划、城市建设等专项规划要求。

(三)合成氨企业外部防护距离应符合相关国家标准或规范要求。

新建合成氨装置应布局在一般或较低安全风险的认定化工园区(与焦化等装置配套建设的除外),并符合国土空间规划和用途管制政策、城市建设等专项规划、化工园区总体规划、产业发展规划和危险化学品“禁限控”目录等要求。

三、质量、技术和装备(四)合成氨企业应建立、实施符合《质量管理体系要求》(GB∕T19001)要求的质量管理体系,并通过质量管理体系第三方认证。

合成氨产品质量应符合《液体无水氨》(GB/T536)国家标准。

(五)鼓励合成氨企业采用大型或超大型高效煤气化、废锅或半废锅流程、大型低压氨合成、大型先进流程空分、一氧化碳等温变换、余热余压综合利用、高效氨合成催化剂等技术装备改造提升现有装置。

企业应全面淘汰列入《产业结构调整指导目录》淘汰类的设备、工艺。

(六)合成氨企业应采用集散控制系统(DCS)、可燃气体和有毒气体检测报警系统(GDS)、安全仪表系统(SIS)、电气控制系统(ECS)、过程控制系统(PCS)等优化控制生产过程。

鼓励企业使用数字化平台,提升企业生产制造、经营管理、运维服务全过程的数字化管理能力,提高智能制造水平,支撑企业转型升级。

四、节能降碳和资源综合利用(七)合成氨企业应建立、实施符合《能源管理体系要求及使用指南》(GB/T23331)要求的能源管理体系,能源计量器具应符合《用能单位能源计量器具配备和管理通则》(GB17167)有关要求。

工业合成氨的适宜条件

工业合成氨的适宜条件工业合成氨的适宜条件引言工业合成氨是生产化肥等重要化学品的关键步骤。

了解适宜的条件对于提高氨的产量和质量至关重要。

本文将介绍工业合成氨的适宜条件,以帮助读者理解氨的生产过程。

反应物合成氨的主要反应物是氮气和氢气。

在合成氨过程中,需要确保两种气体的供应充足和稳定,以保证反应顺利进行。

合成氨的反应物还包括催化剂,常用的催化剂包括铁、铑等金属。

合适的催化剂选择对于提高反应速率和产氨效率非常重要。

温度温度是合成氨反应中的重要参数。

一般来说,较高的温度可以提高反应速率,但同时也会加大能量消耗。

适宜的反应温度可以在保证产氨速率的同时达到能源的平衡。

工业合成氨一般在摄氏度的温度下进行。

高温下的反应通常能够提高产氨速率,但也容易引起副反应的发生。

因此,在确定合适的反应温度时需要综合考虑反应速率和副反应的影响。

压力合成氨反应通常在高压条件下进行。

高压可以增加氢气和氮气的溶解度,促使反应物充分接触,从而提高反应速率。

一般来说,合成氨的反应压力在 atmospheres之间。

适宜的反应压力可以根据具体反应情况和技术要求确定。

反应时间合成氨的反应时间与反应温度、压力等因素密切相关。

反应时间需要足够长以保证充分的反应进行,但同时也需要控制反应时间,以避免产生过多的副反应。

反应时间的长短一般在几小时到几十小时之间。

具体的反应时间需要根据实际情况和反应器的设计加以确定。

总结合成氨的生产是一个复杂的过程,需要合适的反应物、温度、压力和反应时间等因素相互配合。

了解合适的条件对于提高氨的产量和质量非常重要。

希望本文可以帮助读者更好地理解工业合成氨的适宜条件。

操作条件在工业合成氨的过程中,除了反应条件外,还需要关注一些操作条件,如以下所示:1.气体供应:确保氮气和氢气的供应充足和稳定,以维持反应的连续进行。

2.催化剂活性:定期检查和替换催化剂,以保持其活性和稳定性。

3.控制副反应:通过调整反应温度、压力和催化剂的选择,尽量减少副反应的发生,避免产生不必要的废品。