短纤维纺纱工艺比较

关于坯布的几个基本概念和分类

关于坯布的几个基本概念和分类一、坯布的几个常用概念:1、经向、经纱、经纱密度——面料长度方向;该向纱线称做经纱;其1英寸内纱线的排列根数为经密(经纱密度);2、纬向、纬纱、纬纱密度——面料宽度方向;该向纱线称做纬纱,其1英寸内纱线的排列根数为纬密(纬纱密度);3、密度——用于表示梭织物单位长度内纱线的根数,一般为1英寸或10厘米内纱线的根数,我国国家标准规定使用10厘米内纱线的根数表示密度,但纺织企业仍习惯沿用1英寸内纱线的根数来表示密度。

如通常见到的“45X45/108X58”表示经纱纬纱分别45支,经纬密度为108、58。

4、幅宽——面料的有效宽度,一般习惯用英寸或厘米表示,常见的有36英寸、44英寸、56-60英寸等等,分别称作窄幅、中幅与宽幅,高于60英寸的面料为特宽幅,一般常叫做宽幅布,当今我国特宽面料的幅宽可以达到360厘米。

幅宽一般标记在密度后面,如:3中所提到的面料如果加上幅宽则表示为:“45X45/108X58/60"”即幅宽为60英寸。

5、克重——面料的克重一般为平方米面料重量的克数,克重是针织面料的一个重要的技术指标,粗纺毛呢通常也把克重作为重要的技术指标。

牛仔面料的克重一般用“盎司(OZ)”来表达,即每平方码面料重量的盎司数,如7盎司、12盎司牛仔布等;6、色织——日本称做“先染织物”,是指先将纱线或长丝经过染色,然后使用色纱进行织布的工艺方法,这种面料称为“色织布”,生产色织布的工厂一般称为染织厂,如牛仔布,及大部分的衬衫面料都是色织布。

二、坯布的分类:1、按不同的加工方法分类(1)机织物:由相互垂直排列即横向和纵向两系统的纱线,在织机上根据一定的规律交织而成的织物。

有牛仔布织锦缎板司呢麻纱等。

(2)针织物:由纱线编织成圈而形成的织物,分为纬编和经编。

a纬编针织物是将纬线由纬向喂入针织机的工作针上,使纱线有顺序地弯曲成圈,并相互穿套而成。

b经编针织物是采用一组或几组平行排列的纱线,于经向喂入针织机的所有工作针上,同时进行成圈而成。

短纤维生产工艺

短纤维生产工艺

短纤维是指长度在1.5-4.5毫米之间的纤维,主要用于制作各

种纺织品和非织造布。

下面将介绍短纤维的生产工艺。

首先,短纤维的生产工艺主要分为湿法和干法两种。

湿法生产工艺是将植物纤维或化学纤维通过加工设备处理成湿浆,再通过旋转筛分机将湿浆脱水除杂,得到湿糊状的短纤维。

然后将湿糊状的短纤维进行分散和脱水,使其含水率降低到15%以下。

最后通过烘干设备将湿糊状的短纤维烘干,使其含

水率低于5%。

干法生产工艺则是直接将原纤维送入预处理机械,通过强大的离心力和废气抽吸机的作用,分离出纤维和杂质。

然后通过制粉机将纤维打破成短纤维,最后利用气力输送系统将短纤维输送到后续的加工设备中。

在上述的湿法和干法生产工艺中,还存在着一系列的辅助加工过程。

比如,对植物纤维进行浸渍处理,可以改变其物理性质和纤维结构,提高纤维的柔软性和强度。

同时还可以通过添加化学药剂,对纤维进行漂白和染色加工,使纤维具有更好的颜色和光泽。

此外,为了提高短纤维的加工效率和产品的质量,还需要采用纤维预处理技术。

比如,在短纤维生产过程中可以采用卷曲、撕裂和剥离等预处理技术,以增加纤维的拉伸度和强度,提高产品的稳定性和可靠性。

总的来说,短纤维的生产工艺主要包括湿法和干法两种。

在这两种工艺中,还需要进行一系列的辅助加工和预处理,以提高短纤维的质量和性能。

通过不断的技术创新和工艺改进,短纤维的生产工艺将会越来越高效和环保。

纱线长纤和短纤的区别

纱线长纤和短纤的区别织物的使⽤性能除与织物结构、织物的后整理有关外,还与纤维、纱线的结构和性能有密切关系,其中,纱线的结构对织物的影响更为明显。

⼀、长丝(FILAMENT)是指连续的纤维,如蚕丝及化纤制丝时喷出的连续丝束。

通常⽤⼗⼏根或数⼗根单根长丝并合在⼀起织造,织物表⾯光滑,光泽较强,常⽤作夏季⾯料。

短纤维(SPUN)是指长度在⼏毫⽶⾄⼏⼗毫⽶的纤维,如棉、⽑、⿇等天然纤维,也可以是由长丝切断后制成。

短纤维必须经纺纱⼯序,使纤维间加捻抱合后才能形成连续的纱线,⽤于织造。

短纤维织物表⾯有⽑⽻,丰满蓬松,常⽤于秋冬织物除此外,化学纤维长纤维束被切断或拉断成相当于各种天然纤维长度的纤维,称切段纤维。

短纤维界限,长度⼀般为35~150mm。

按天然纤维的规格可分为棉型,⽑型,地毯型和中长型等短纤维。

它们可以纯纺,也可和不同⽐例的天然纤维或其他纤维混纺制成纱条,织物和毡。

例如,将通⽤级沥青碳纤维切成150mm长,直径为15µm,强度为800GPa,模量41GPa的碳纤维,与酚醛系碳纤维(长度70mm,强度200MPa,直径14µm)以8:2的⽐例混合,制得稳定均整的纱条。

编织成各种形状的织物或短切成纤维⽤于复合材料如⽔泥、铝合⾦的增强体。

⼆、化学纤维长丝与短纤的区别在于:长丝是化学纤维加⼯得到的连续丝条,未经过切断⼯序,分为单丝和复丝。

短纤是化学纤维在纺丝后加⼯中由丝束经切断⽽成的各种长度规格的短纤维。

三、短丝纤维、长丝、变形长丝、各类纱的结构性能⽐较:1.短纤纱:特性:(1)纱⾝外观具有⽑⽻,织物有棉型感和⽑型感,在织物中不易滑移。

(2)具有良好的吸湿性能。

(3)与长丝相⽐纤维强度低,因此,织物没有长丝耐⽤。

(4)织物易起⽑起球,纱线在织物中不易抽出易沾污。

(5)覆盖性⼤,透明度⼩。

2.光滑长丝纱:特性:(1)纱⾝外观光滑⽽紧密,织物有丝绸感,表⾯光滑并有光泽,在织物中易散开或移动。

化学纤维制造中的纤维短纤制备与短纤织造

05

化纤织物:包括涤纶、锦纶、腈纶 等化学纤维织成的织物

毛织物:包括羊毛、兔毛等动物毛 发织成的织物

02

麻织物:包括麻纤维、亚麻纤维等 织成的织物

04

混纺织物:包括两种或两种以上纤 维混合织成的织物

06

纤维短纤制备与短纤织造的关系

04

纤维短纤制备对短纤织造的影响

纤维短纤制备 的质量直接影 响短纤织造的 效果

短纤织造工艺流程

纤维准备:选择 合适的纤维类型 和规格

纤维开松:将纤 维松解成单纤维 状态

纤维混合:将不 同种类和规格的 纤维混合均匀

纤维梳理:将纤 维梳理成均匀的 网状结构

纤维成网:将梳 理后的纤维网成 型为织物

织物后处理:对 织物进行染色、 印花、整理等处 理,提高织物的 性能和美观性。

短纤织造设备

汇报人:

纤维短纤制备与短纤织造的协同作用

纤维短纤制备是短纤织造的基础, 只有制备出高质量的短纤,才能保 证织造出的织物的质量。

短纤织造是纤维短纤制备的延伸, 通过织造可以将短纤转化为各种 织物,满足不同领域的需求。

纤维短纤制备与短纤织造的协同 作用可以降低生产成本,提高生 产效率,实现资源的优化利用。

纤维短纤制备与短纤织造的协同作 用可以促进技术创新,推动行业发 展,提高市场竞争力。

熔融纺丝:将 原料熔融,通 过喷丝板挤出 细丝

冷却固化:将 细丝冷却固化, 形成短纤

切断整理:将 短纤切断,并 进行整理,得 到成品短纤

0

0

0

0

1

2

3

4

短纤制造设备

卷绕机:用于将拉伸后的短 纤卷绕成卷,便于运输和储 存

拉伸机:用于拉伸短纤,提 高纤维强度和弹性

醋酸纤维短纤在纺织品中的纺纱性能研究

醋酸纤维短纤在纺织品中的纺纱性能研究醋酸纤维短纤是一种纺织原料,在纺纱和纺织品中有着广泛的应用。

本文将从纺纱性能的角度来探讨醋酸纤维短纤在纺织品中的研究。

首先,我们需要了解醋酸纤维短纤的特点。

醋酸纤维短纤是一种合成纤维,具有柔软、光泽度高、透气性好等特点。

它的化学性质稳定,耐光、耐腐蚀,具有较好的拉伸强度和耐磨性。

在纺纱过程中,醋酸纤维短纤可以与其他纤维混合使用,以改善纺纱性能。

例如,当与棉纤维混纺时,可以提高纱线的强度和延展性,增加织物的舒适感和柔软度。

与聚酯纤维混纺时,可以增加纺纱的稳定性和耐久性。

醋酸纤维短纤还可以用于纺织品的增韧改性。

通过将醋酸纤维短纤与天然纤维或其他合成纤维混合,可以提高织物的耐磨性和拉伸强度。

此外,醋酸纤维短纤可以添加到复合纤维材料中,增加纺纱纤维的分散性和润湿性,提高纺纱的效率和质量。

除了纺纱性能的改良,醋酸纤维短纤还可以通过调整纺纱工艺来控制纺纱效果。

例如,调整纺纱设备的速度、张力和喷油量等参数,可以改善醋酸纤维短纤的纺纱均匀性和成纱质量。

同时,选择合适的纺纱工艺和纺纱助剂,可以减少纤维的断裂和结块现象,提高纺纱的连续性和稳定性。

此外,醋酸纤维短纤还可以通过添加纺纱助剂来改善纺纱性能。

例如,添加适量的润滑剂可以减少纤维之间的摩擦,提高纺纱的顺滑性和均匀性。

添加抗静电剂可以减少纺纱过程中的静电现象,降低纤维的断裂和结块,提高纺纱的稳定性和产出率。

在纺织品的应用中,醋酸纤维短纤通常用于制作高级纺织品,如细密纺织品和高档家纺。

由于其独特的柔软性和光泽度,醋酸纤维短纤制成的织物具有良好的手感和外观效果,并且易于护理和维护。

总之,醋酸纤维短纤在纺织品中具有优良的纺纱性能。

通过与其他纤维混合使用、调整纺纱工艺和添加纺纱助剂等方式,可以进一步改善纺纱质量和纺织品的性能。

在纺织品市场中,醋酸纤维短纤作为一种重要的纺织原料,将继续发挥其独特优势,满足人们对织物舒适性、耐久性和美观性的需求。

纱线的主要类型

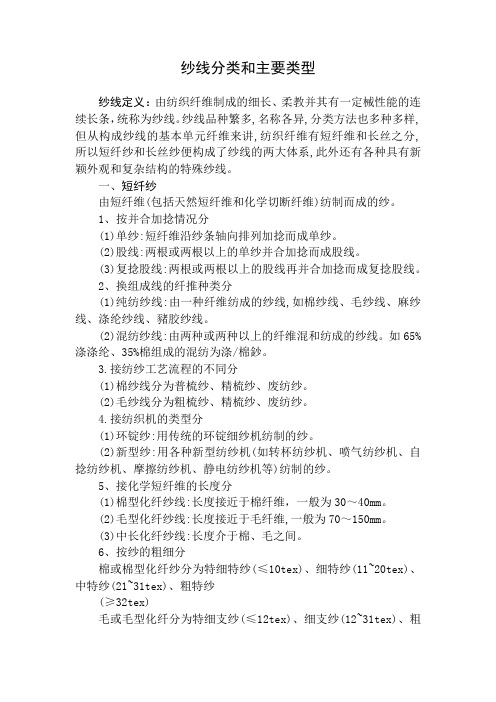

纱线分类和主要类型纱线定义:由纺织纤维制成的细长、柔教并其有一定械性能的连续长条,统称为纱线。

纱线品种繁多,名称各异,分类方法也多种多样,但从构成纱线的基本单元纤维来讲,纺织纤维有短纤维和长丝之分,所以短纤纱和长丝纱便构成了纱线的两大体系,此外还有各种具有新颖外观和复杂结构的特殊纱线。

一、短纤纱由短纤维(包括天然短纤维和化学切断纤维)纺制而成的纱。

1、按并合加捻情况分(1)单纱:短纤维沿纱条轴向排列加捻而成单纱。

(2)股线:两根或两根以上的单纱并合加捻而成股线。

(3)复捻股线:两根或两根以上的股线再并合加捻而成复捻股线。

2、换组成线的纤推种类分(1)纯纺纱线:由一种纤维纺成的纱线,如棉纱线、毛纱线、麻纱线、涤纶纱线、豬胶纱线。

(2)混纺纱线:由两种或两种以上的纤维混和纺成的纱线。

如65%涤涤纶、35%棉组成的混纺为涤/棉鈔。

3.接纺纱工艺流程的不同分(1)棉纱线分为普梳纱、精梳纱、废纺纱。

(2)毛纱线分为粗梳纱、精梳纱、废纺纱。

4.接纺织机的类型分(1)环锭纱:用传统的环锭细纱机纺制的纱。

(2)新型纱:用各种新型纺纱机(如转杯纺纱机、喷气纺纱机、自捻纺纱机、摩擦纺纱机、静电纺纱机等)纺制的纱。

5、接化学短纤维的长度分(1)棉型化纤纱线:长度接近于棉纤维,一般为30~40mm。

(2)毛型化纤纱线:长度接近于毛纤维,一般为70~150mm。

(3)中长化纤纱线:长度介于棉、毛之间。

6、按纱的粗细分棉或棉型化纤纱分为特细特纱(≤10tex)、细特纱(11~20tex)、中特纱(21~31tex)、粗特纱(≥32tex)毛或毛型化纤分为特细支纱(≤12tex)、细支纱(12~31tex)、粗支纱(≥31tex)二、长丝纱1、平丝纱长度很长的连续单根纤维。

2、复丝纱两根或两根以上的单丝纱并合在一起的丝束。

3、捻丝复丝加捻而成捻丝4、复合捻丝捻丝再经一次或多次并合加捻而成复合捻丝。

5、变形丝伸直、光滑的化学纤维原丝经变形加工,呈现卷曲、环圈、螺旋等外观特征而具有蓬松性、伸缩性,这样的长丝纱称为变形丝。

学习常见的几种纺纱工艺特点及比较

学习常见的几种纺纱工艺特点及比较环锭纺环锭纺纱是目前市场上用量最多,最通用的纺纱方法,广泛应用于各种短纤维的纺纱生产,如普梳,精梳及混纺等。

环锭纺纱是将牵伸、加捻和卷绕同时进行的一种纺纱方法,粗纱在牵伸系统中被牵伸至所要求纱号的须条,再经钢领、钢丝圈的加捻和卷绕形成一根纱线。

由于牵伸作用,主牵伸区中的须条宽度是所纺纱线直径的数倍,此时各根纤维抵达前钳口线时呈自由状态。

当这些纤维离开前钳口线后即被捻合在一起,这样就形成了一个纺纱加捻三角区。

而纺纱加捻三角区阻止了边缘纤维完全进入纱体,部分边缘纤维脱离主体形成飞花,较多的边缘纤维则是一端被捻入纱体,而另一端形成毛羽。

这些纤维不但对纱线的均匀度、弹性等性能起消极作用,且对纱线的强力极其不利。

另外,在加捻时处于三角区外侧的纤维受到的张力最大,而在中心的纤维受到的张力最小,故成纱时这些纤维的初始张力不等,从而影响成纱的强力。

环锭纱中纤维基本上呈螺旋线排列,使纤维在纱中内外缠绕联结,纱的结构紧密,强力高,适用于制线以及机织和针织等各种产品。

虽然环锭纱结构较为紧密,但纱条表面相对来说显得杂乱无序,光洁度较差。

集聚纺集聚纺是在环锭细纱机牵伸装置前增加一个集聚装置,进行纺纱的一种新型纺纱技术。

其纺纱机理主要是:在环锭细纱机牵引装置前增加了一个纤维凝聚区,从牵伸装置前罗拉钳口线迁移出来的纤维束集聚在一条线上,基本消除了前罗拉至加捻点之间的纺纱加捻三角区,很好地解决了传统环锭纺纱存在的成纱强力、毛羽和飞花等关键问题。

不同的机器制造商研发出了不同的集聚装置,但原理基本相同,都是通过集聚作用,使须条中的纤维特别是边缘纤维和浮游纤维得到有效的控制,大大降低牵伸须条带的宽度,从而基本消除纺纱加捻三角区,生产出新型高质量的紧密纱。

集聚纺工艺在聚集区有对纱条的整理作用,由于气流的收缩和聚合作用,纤维的端头均捻入纱线内,成纱结构最为紧密,纱线外观光洁、毛羽少、纱线强力较高,纱线加捻螺旋结构清晰可见;且在加捻罗拉钳口处加捻时纤维的内、外层转移没有传统工艺强烈,所以紧密纱的条干不匀,粗、细节指标比传统环锭纱要好。

氨纶纤维短纤维的整理工艺研究

氨纶纤维短纤维的整理工艺研究引言:氨纶纤维作为一种合成纤维,具有优异的拉伸性、弹力和耐磨损性能,广泛应用于纺织、服装、家居用品等行业。

然而,氨纶纤维在生产加工过程中容易出现纤维间松散、断裂等问题,降低了其成品的质量。

因此,开展氨纶纤维短纤维的整理工艺研究对于提高纤维质量、降低生产成本具有重要意义。

一、氨纶纤维短纤维的特点及应用氨纶纤维短纤维是指纤维长度较短的氨纶纤维,一般在2-20毫米之间。

由于纤维短,氨纶纤维短纤维在纺纱、织造过程中易产生纤维间疏松、纺丝困难、纤维断裂等问题,对纺织品质量产生不良影响。

而且,短纤维的处理也是氨纶纤维行业中的一项重要工艺环节。

氨纶纤维短纤维的主要应用领域为纺纱和制作无纺布。

纺纱时,短纤维与其他纤维进行混合纺纱,用于生产各类纺织品。

而在无纺布领域,短纤维则是无纺布的主要原料之一,通过熔融纺丝工艺制备出无纺布材料。

二、氨纶纤维短纤维整理工艺的重要性氨纶纤维短纤维作为原料,其质量对最终产品的织造、加工、手感等方面都具有重要影响。

良好的整理工艺可以提高短纤维的质量并降低生产成本。

因此,研究氨纶纤维短纤维的整理工艺具有重要意义。

1. 提高纤维质量:通过整理工艺的改进,可以降低纤维间的疏松程度,增强纤维的结合强度,减少纤维断裂等问题。

这样可以提高纤维的品质,并保证后续生产加工的顺利进行。

2. 降低生产成本:采用合适的整理工艺可以提高纤维质量,减少纤维的损耗,从而降低了生产成本。

此外,整理工艺的改进还可以提高生产效率,提高产品的负荷能力和市场竞争力。

三、氨纶纤维短纤维整理工艺的研究方向在对氨纶纤维短纤维的整理工艺进行研究时,以下几个方面是需要重点关注的:1. 物理整理技术的改进:包括纺前整理、纺中整理和纺后整理等方面。

通过采用合适的整理工具和工艺参数,改善纤维的排列和结构,提高纤维的一致性和均匀度。

例如,可以引入喷头整理技术、气流整理等新工艺,对纤维进行整齐排列和定向排布,提高纤维的相对密度。

涤纶棉型短纤维纺织品的断裂强度研究

涤纶棉型短纤维纺织品的断裂强度研究引言:涤纶棉型短纤维纺织品在纺织行业中广泛应用,其断裂强度是评估其质量和性能的重要指标。

本研究旨在探究涤纶棉型短纤维纺织品的断裂强度以及影响其强度的因素,为纺织品行业提供参考和指导。

一、涤纶棉型短纤维纺织品的断裂强度概述涤纶棉型短纤维纺织品是由涤纶纤维和棉纤维混合纺纱而成的纺织品。

其断裂强度是指在特定条件下纺织品所能承受的最大拉力。

断裂强度的高低直接关系到纺织品的质量和耐用性。

二、断裂强度测试方法1. 常见的断裂强度测试方法包括单纤维强度测试、梳棉强力仪测试和纱线强力仪测试。

2. 单纤维强度测试是通过将纤维固定在样品夹具中,施加拉力直至纤维断裂,测量断裂前的加载和断裂拉力。

这种方法能够准确得到单根纤维的断裂强度。

3. 梳棉强力仪测试是将梳棉样品夹入仪器中,施加拉力直至样品断裂,测量断裂前的加载和断裂拉力。

这种方法适用于比较粗糙和不规则的纺织品。

4. 纱线强力仪测试是将纱线样品固定在夹具中,施加拉力直至断裂,测量断裂前的加载和断裂拉力。

这种方法适用于评估纱线的强度。

三、影响涤纶棉型短纤维纺织品断裂强度的因素1. 纤维的属性:纤维的原材料、长度、直径、形状等属性会直接影响纺织品的断裂强度。

比如,较长、较细的纤维通常具有更高的断裂强度。

2. 纺纱工艺:纺纱工艺的不同会对纺织品的断裂强度产生影响。

比如,纺纱过程中的拉伸力度、纺纱速度等因素会直接影响纤维的排列和结构,进而影响断裂强度。

3. 纺织工艺:纺织工艺中的织造、编织、印染等环节也会对纺织品的断裂强度产生影响。

比如,织造中的经纬线密度、纱线的密度均会影响纺织品的断裂强度。

4. 纺织品后整理:纺织品后整理的工艺和条件也会对断裂强度产生影响。

比如,热定型、漂染、柔软剂处理等工艺会改变纺织品的纤维结构和组织,从而影响其断裂强度。

5. 环境条件:环境条件也对纺织品的断裂强度产生一定的影响。

比如,湿度、温度等环境因素会影响纺织品纤维的形态和性能,进而影响其断裂强度。

PBT弹性短纤维纺纱工艺研究

纱机上进行拉伸纺制粗纱,在设定锭翼理论转速

800 r / min、捻系数 75、后区拉伸倍数 1. 20 的条件

下,讨论了总拉伸倍数对粗纱性能的影响。 从表

5 可知,粗纱线密度与 总 拉 伸 倍 数 成 反 比 关 系,

470 tex 的粗纱质量最好,条干不匀率为 3. 97%,

320 tex 的粗纱质量最差,条干不匀率为 4. 67%。

倍数为 80 等工艺条件下进行试纺,但因棉网直径

(1. 31 mm) 较大,棉网太厚,无法生头。 棉网太厚

是由于 PBT 短纤维比较蓬松,相同质量下,体积

较大。 由表 2 可知,通过工艺参数调整,在其他工

艺条件不变的前提下,提高拉伸倍数至 103,降低

额定压力至 135 Pa,降低输出速度至 100 m / min,

考虑后面细纱规格 152 dtex( 约为 38 支),参照涤

纶纱粗纱线密度,选择总拉伸倍数 10. 46 纺制粗纱

(线密度 420 tex、条干不匀率 4. 21%)较为合适。

表 5 总拉伸倍数对粗纱性能的影响

Tab. 5 Effect of total draw ratio on roving performance

断裂伸长率 23. 4%、条干不匀率 13. 97%、沸水收缩率 2. 93%、1 mm 毛羽 100. 0 根、弹性回复率 37. 86%。

关键词: 聚对苯二甲酸丁二酯纤维 弹性短纤维 纺纱 条干不匀率 弹性回复率

中图分类号: TQ342 + . 22 文献标识码: A 文章编号: 1001- 0044(2021)03- 0042- 06

从而减小单位时间的输送量,棉网直径减小到正

根数均为 8 根;一级并条后区拉伸倍数 1. 70,定

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

短纤维纺纱工艺比较热斯·巴合达提1摘要: 随着生活水平的提高,人们对纺织品式样和性能的需求也越来越广泛。

尽管新潮、时尚化和个性化不断的催生出五彩缤纷的纺织品世界,在本文从原料的初步加工、纺纱工艺流程、原料选配、梳理成条、并合牵伸、加捻成纱等方面对棉、毛、绢、麻等短纤维进行纺纱综合比较。

重点分析各种纤维成纱过程中的相同点和不同点。

关键词: 短纤维; 纺纱工艺;工艺比较Comparison of spinning process of short fiberResi.bahedatiAbstract :From the raw material of preliminary processing, spinning process, the selection of the raw material, combing into strips, and close the drawing and twisted into yarn of cotton, wool, silk, hemp, etc. short fiber by spinning a comprehensive comparison. Focus on the analysis of the same points and points in the process of fiber yarn formation...Key words short fiber; Spinning technology; comparison of spinning technology1棉短纤维 1.1初步加工棉纤维及其初加工——轧花羊毛及其初加工——洗毛 麻纤维及其初加工——脱胶 绢纺原料及其初加工——精练轧花:将棉籽和棉纤维 分离,并清除杂质和短绒衣分率:50kg 的籽棉轧花后所得到的皮棉占籽棉百分率,31~42% 要求:保持纤维原有品质、清除杂质、打包锯齿轧花机——细绒棉热斯·巴合达提 纺织1204 纺织服装学院前箱中箱 阻壳肋条 锯片滚筒 拨棉刺辊 棉籽输出轧棉肋条 梳棉管 皮棉输出 毛刷滚筒 后箱 排杂口 清棉滚筒喂棉罗拉 趟棉板 弧形抱合板 活络盖板 籽棉喂入1.2纺纱工艺流程把棉花纺成纱,一般要经过清花、梳棉、并条、粗纱、细纱等主要工序。

用于高档产品的纱和线还需要增加精梳工序。

生产不同要求的棉纱,要采取不同的加工程序,如纺纯棉纱和涤棉混纺纱,由于使用的原料不同,各种原料所具有的物理性能不同,以及产品质量要求不同,在加工时需采用不同的生产流程。

(一)纯棉纱工艺流程1.普梳纱:清花→梳棉→头并→二并→粗纱→细纱→后加工2.精梳纱:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工(二)涤棉混纺纱的工艺流程1.普梳纱:原棉:清花→梳棉→→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→2.精梳纱:原棉:清花→梳棉→预并→条卷→精梳→头并→二并→三并→粗纱→细纱→后加工涤纶:清花→梳棉→预并→1.3原料选配(一)原料分类依据分类使用原料的不同纯棉纱线、纯化纤纱线、棉型混纺纱线、毛型混纺纱线纺纱的方法不同环锭纺纱线、气流纺纱线、静电纺纱线等纺纱的工艺不同梳棉纱线、精梳纱线、桃毛纱线加捻方向的不同顺手捻(s捻)、反手捻(z捻)产品用途的不同织布用纱线、针织用纱线、起绒用纱线、绳带用纱线、渔网用纱线、帘子布用纱线(二)纱线粗细程度分类类别号数英制支数粗号纱大于32tex 18支及以下中号纱 20—30tex 19—29支细号纱 9—19tex 30—60支特细号小于9tex 60支以上1.4梳理成条、并合牵伸、加捻成纱1、梳理方式:给棉罗拉与给棉板握持棉层尾端,刺辊梳理头端。

2、梳理过程:可分为三个阶段(1)梳开阶段:棉束尾端被牢固握持,头端被刺辊高速梳理—棉束梳开;(2)梳理阶段:锯齿与纤维产生相对滑移与摩擦,产生梳理(纤维伸直、横向分开);喂棉罗拉与刺辊间的速度差异有近1000倍左右。

(3)分解阶段:随着棉束的喂给,对同一棉束尾端的握持渐弱,锯齿将棉束抓走—棉束分解。

3、并条工序的任务(1)并合 将6~8根棉条并合喂入并条机,以改善条子长片段不匀率。

生条的重量不匀率约为4.0%左右,经过并合后熟条的重量不匀率可降到1%以下。

(2)牵伸 为了不使并合后制成的棉条变粗,须经牵伸使之变细。

牵伸可使弯钩呈卷曲状态的纤维平行伸直,并使小棉束分离为单纤维,改善棉条的结构。

(3)混合 通过各道并条机的并合与牵伸,可使各种不同性能的纤维得到充分混合。

(4)定量控制:通过对条子定量的微调,将熟条的重量偏差率控制在一定范围以内,保证细纱的重量偏差率符合要求,并降低细纱的重量不匀率。

(5)成条 将并条机制成的棉条有规则的圈放在棉条筒内。

4、牵伸的作用:将须条抽长拉细,即使须条内各纤维沿轴向(长度方向)产生相互间的位移,从而使纤维排列在更长的长度上,使须条截面减细变薄。

这是一个降低产品线密度的过程。

并条机的牵伸机构由罗拉和胶辊组成牵伸钳口,每两对相邻的罗拉组成一个牵伸区。

在每个牵伸区内实现牵伸的条件是:实现牵伸的条件(1)握持力:必须对皮辊(上罗拉)施加一定的压力F ,使罗拉钳口对纤维条产生足够的握持力。

(2)两对罗拉必需有相对速度:输出罗拉的表面线速度V1大于输入罗拉的表面线速度V2,即V1>V2;(3)两钳口必需有适当的距离:前后罗拉钳口之间的握持距要大于纤维品质长度Lp 或化纤平均长度L ,以避免纤维的损伤。

5、加捻短纤维纱:短纤维经加捻纺成具有一定细度的纱,又可分为三种。

(1)棉型纱:由原棉或棉型纤维在棉纺设备上纯纺或混纺加工而成的纱线。

(2)中长纤维型纱线:由中长型纤维在棉纺或专用设备上加工而成的,具有—的纱线。

(3)毛型纱:由毛纤维或毛型纤维在毛纺设备上纯纺或混纺加工而成的纱线。

长丝短纤维组合纱:由短纤维和长丝采用特殊方法纺制的纱,如包芯纱、包缠纱等。

2 短毛纤维2.1毛纤维工艺流程羊毛剪毛 洗毛 分拣归类分级 打包炭化 洗净毛 〈丝光〉打包成球包装精纺原料粗纺 原料洗毛 〈炭化〉 洗净毛 梳毛 毛条〈拉细、丝光〉 原绒抓绒 洗绒 洗净绒 分梳粗纺 原料成球包装 针梳 粗纱 条筒 精梳 针梳 精纺原料 “〈〉”为 可省略加工1、洗毛洗毛的目的是洗去毛纤维上的羊毛脂、羊汗和砂土、污垢等,而其中关键是对羊毛脂的洗涤。

洗毛采用的方法是加入含有洗涤剂的洗液,使其渗透到羊毛脂污垢层的缝隙中,降低污垢层与毛纤维的结合力,令污垢分解、脱离并转移到洗液中。

2、炭化“炭化”的原理是针对羊毛耐酸而植物性杂质不耐酸的特性,将含草毛通过硫酸液、浸渍与烘干,使草杂成为易碎的炭质,再经压碎和开松分离,使之从羊毛中分离出去,达到降低草杂含量的目的。

3、羊毛其他初加工羊毛拉伸细化,对纤维施以预浸渍处理、拉伸细化和结构定形稳定,以达到改变纤维分子构象和分子间结构,并使纤维变细伸长。

羊毛丝光的基本原理是将羊毛表面鳞片部分或全部腐蚀去掉,以达到丝光的效果。

羊毛丝光化的方法主要有二种:氯化和蛋白酶剥蚀法。

2.1羊毛梳理、加捻、成纱羊毛纺纱需要先和毛,把羊毛开松,并按照生产工艺要求,把各个品质和次批羊毛原料,混合均匀;然后是梳毛,把上工序混好杂乱无序的羊毛纤维通过梳毛机梳理成毛网,然后通过集束器、牵伸、加捻、制成毛条;粗纱机,是把混好的毛条再次牵伸、加捻、卷绕成粗纱以备下道细纱工序生产使用。

细纱工序,把粗纱进行二次牵伸、加捻、制成细纱。

纺纱过程基本上就是一个开松----混合---梳理-----牵伸的过程,为了更好的提高纺纱质量,在梳毛以后,大多数还会增加针梳工序和并条工序,以便使纤维混合和梳理的更为均匀,提高纱线的条干均匀度。

3.短绢丝纤维3.1绢丝的加工绢纺的原料:废茧。

废茧经化学煮练,即在煮练液中加入适量的碱和酸及其他化学助剂起脱胶去脂作用,也有采用蛋白酶制剂进行脱胶。

绢丝纺工艺有精练、制绵和纺纱三阶段。

精练的目的是在纺丝加工前,先去除原料上的大部分丝胶、油脂与其他污染物制成精干绵,以利于后道纺丝及染整工程的生产。

制绵的目的是通过选别、混和、开松、除杂、梳理等作用,把长而缠结的精干绵制成一定长度适于纺纱的精绵。

丝胶的获取途径以下茧、废丝为原料,用高温水浴脱胶。

然后将丝胶溶液浓缩、干燥,制得固体粉末丝胶。

从煮茧和精炼的废液中提取。

丝胶被广泛应用于纺织改性、化妆品添加剂、食品添加剂和蛋白生物材料等方面。

将丝胶溶液涂在织物上,有利于改善吸湿、抗静电和舒适性。

丝胶加入化妆品中,能起到类似天然保湿因子的作用。

丝胶用作固定化酶载体,可使酶的抗热性、抗电渗性、酶活性的稳定性明显提高。

3.2绢丝工艺流程1.绢丝生产的任务绢丝生产是将绢纺原料用化学方法去胶脱脂,再用物理机械的方法,消除蛹屑、杂质并切短较长纤维,经梳理、牵伸、加捻等工艺过程,把丝纤维加工成优良的绢纺纱。

2.绢丝生产的原料纺制绢丝的原料品种繁多,品质差异也较大,在实际生产中,可粗略的分为干下脚与湿下脚两大类。

属于干下脚的原料,有各种茧类和茧衣。

茧类为质量较差的茧及不能缫丝的茧(如印头茧、穿头茧、黄斑茧、汤茧、烂茧、薄皮茧、蛾口茧、双宫茧等)。

茧衣是指在缫丝前,经剥茧机剥下的包裹在茧壳外层的乱丝。

属于湿下脚的原料,有长吐和汰头。

长吐是缫丝索绪时理出的废丝,经机械处理,除去蛹体、杂质后引伸理直而成,是绢丝的上好原料。

汰头是指缫丝时缫剩的蛹衬,经发酵加工后将蛹体除去而成。

3.绢丝生产工艺流程绢丝生产工艺系统分为精练、制绵、纺丝三个阶段。

4.短麻纤维4.1 麻纤维的初加工1. 基本概念与步骤麻初加工的第一步是将纤维与液体类和胶质类物质的分离。

初加工的第二步是纤维的分离或部分分离和脱去纤维表面胶质。

2. 脱胶方法及可行性常用的脱胶方法是天然沤麻脱胶和人工化学脱胶。

前者方便,但质量难以控制,生态性有质疑;后者污染大,但快速方便、质量可控。

4.2麻纤维工艺流程碱煮被处理麻物理作用界面电动化学作用胶质的化学反应作用物理化学作用机械作用纤维分离脱胶麻脱胶机制及纤维分离示意4.3梳理前准备工艺设计工艺流程:机械软麻→给湿加油→分磅→堆仓1、软麻:采用CZ141软麻机,由14对软麻罗拉组成的软麻工作区,在一定压力下,将纤维反复弯曲揉搓,以增加纤维的柔软度和松散度。

2、给湿加油:精干麻回潮7%左右,需加一定油剂,抗静电剂及水,给乳化液后回潮率要达到12~16%。

3、分磅与堆仓:将软麻给湿后的精干麻分成一定重量的麻把450~550g,以使开松机定量喂入。

给湿加油的麻把,堆放(夏季3天左右,冬季5~7天),使油水均匀分布,回潮达到10~13%。

4.4梳理工艺1、开松工艺:FZ001、FZ002型开松机作用:纤维在握持下得到初步梳松;切断超长纤维至合适长度;制成定量麻卷。