50吨多功能设备吊装平衡梁的设计

吊车梁吊装方案范文

吊车梁吊装方案范文1.工程概况本次吊装工程是在一个工地上进行的,需要将一个钢结构梁吊装到指定位置。

梁体重量约为50吨,长度为20米,宽度为1米,高度为2.5米。

工地上有足够的空间,没有障碍物。

2.吊装设备选择根据梁体的重量和尺寸,选择一台具有足够吊装能力的吊车。

吊车梁吊装通常选择履带式起重机或车载式起重机。

本次工程选择使用车载式起重机,因为工地上有固定的场地,方便起重机的搭建和操作。

3.吊装方案设计首先,进行现场勘测,确定梁体吊装的位置和目标位置之间的空间状况。

确保没有电线、管道等障碍物,并清理残留物,保持施工现场整洁和安全。

其次,制定一个吊装计划,确保吊装过程中的安全和顺利。

吊装计划应包括以下几个环节:-吊装预演:在实际吊装前,进行吊装预演。

根据梁体的尺寸和重量,确定起重机的位置和吊装方式。

预演过程中,可以发现并解决潜在问题,提高施工效率和安全性。

-起重机搭建:在吊装现场搭建起重机。

根据吊装计划和现场情况,确定起重机的位置和工作空间,使用支腿固定起重机,确保其稳定性。

同时,检查起重机的机械设备和操作系统,确保工作正常。

-吊装准备:在起重机上安装吊具,包括吊钩和梁体固定装置。

根据梁体的形状和尺寸,选择合适的吊具,并进行固定。

-吊装过程:根据起重机的操作手册和安全规范,进行吊装操作。

在吊装过程中,起重机的司机应密切配合信号员,确保梁体平稳上升,并避免与周围结构发生碰撞。

-吊装完成:当梁体到达目标位置后,进行固定,并确保其稳定性。

同时,撤销起重机,清理现场,并进行安全检查。

4.安全措施吊装过程中,要严格遵守相关的安全规定,并采取必要的措施来保障施工人员的安全。

例如:-在吊装现场设置警示标志和临时隔离措施,防止未经授权的人员接近施工现场。

-使用指定的吊具和固定装置,并按照安全规范、标准操作程序进行操作。

-由专业人员负责现场指挥和信号传输,确保吊车梁吊装的安全和顺利。

-在吊装现场配备灭火器和急救设备,以应对突发事件。

50吨双梁龙门起重机金属结构设计

设计任务书设计题目:50吨双梁龙门起重机金属结构设计设计要求:1.能提升重物并使重物沿水平方向移动,即起重机能够提升重物一道水平面内不同的地点,而不像升降机只是一种提升机械。

门式起重机的承重梁不是支撑在像桥式起重机的高架牵引箱上,而是支撑在能在地面钢轨上行驶的行走箱上。

这样,可以在露天的场地行动自如。

2.双梁龙门起重机适用于工矿企业、车站、港口、露天仓库及物资部门的货场等,在固定跨距间对各种物料进行装卸及起重搬运工作。

3.本起重机由电器设备、小车、大车运行机构、门架四大部分组成。

按工作繁忙程度和载荷状态分为轻级、中级、重级、特种级四种。

标准电源为三相交流、50赫、380伏,电源线为架空滑线、电缆两种。

本论文设计的起重机是一台50T-35m,U型变频,箱形双主梁集装箱龙门起重机总起重量50T,吊具以下起重量为50T,全长59m,跨度35m,有效悬臂9m,工作级别A5。

设计进度要求:第一周:确定题目, 借阅相关的材料第二周:深入现场进行实践,针对门机常有问题请教有关技师,准备编稿第三、四周:编写硬软件手写稿第五、六周:上机编写电子稿第七周:调试程序,找出问题,改进设计第八周:撰写论文,准备答辩指导教师(签名):摘要龙门起重机是提高装卸作业效率、减轻工人劳动强度、用途十分广泛的大型起重设备。

在铁路货场、港口码头装卸集装箱,在水电站起吊大坝闸门,在建筑工地进行施工作业,在贮木场堆积木材等都得到了广泛的应用。

根据要求和用途不同,龙门起重机的参数、规格和结构形式也是各式各样。

由于偏轨箱形龙门起重机具有许多优点,目前,国内外生产的龙门起重机以偏轨箱形龙门起重机居多,本论文主要研究偏轨箱形龙门起重机金属结构的设计计算,按照《起重机设计规范》规定的载荷组合,分析起重机的受力情况,计算起重机承受的自重载荷、起升载荷、水平惯性载荷、起重机运行时的风载荷等,并将上述各种载荷分为垂直载荷和水平载荷计算主梁所受的内力。

根据相应的计算结果校核主梁危险截面(即小车位于跨中时的跨中截面和小车位于有效悬臂端时的支座截面)的强度、刚度及稳定性,从而判断该主梁结构的是否满足设计要求。

斜河桥板梁吊装方案1台50T汽车吊

一、工程概况斜河桥跨玉洲路中心桩号为K0+408.000,桥全长23.05m.桥跨中心线与道路交角62度。

桥梁分上下行双幅桥,单幅宽14m,中设4m中分带,桥宽度32m.桥梁单跨16m预应力混凝土空心板梁,桥跨为简支结构,桥台位置设置GQF—C40伸缩缝。

桥横向半幅由13片板梁通过绞逢连接成整体,中板宽为1m,边板宽1.5m,最大单片板梁重23吨。

二、工程特点板梁均在预制厂预制,用运输车运至吊装区域内,用一台50T的汽车吊吊装。

施工中要精益求精,严格要求,板吊装要按施工规范进行,保证吊装的绝对安全,确保板的质量,为此必须注意以下事项:⑴严格执行国家及交通部颁发的有关施工规范规程认真组织施工。

⑵因为板的悬臂有向右或向左之分,因此边板应根据吊运每根板的路线,架板顺序,确保好板的予制驳运方向,以便架板时由一侧到另一侧顺序安装。

三、吊装施工准备⑴按照设计图纸,以板的中轴线定位,在板墩台盖梁上以弹线确定橡胶支座位置和板控制线,以便在安装作业时进行控制。

⑵对吊板设备运转情况进行检查,禁止一切设备带病工作。

⑶安装橡胶支座。

⑷墩台帽砼强度应符合设计要求,顶面标高准确,表面平整。

⑸安装前,墩台帽清理干净,标高符合要求。

⑹由于板须运到吊装区域内,一台50T的汽车吊车可直接抬吊就位。

吊车在吊板时徊转半径控制在10m内,起重量为35T,臂长为25m,吊车臂的角度为76º。

在此条件下一台50T汽车吊能满足吊装要求。

四、吊装顺序首先把汽车吊停到指定位置,然后根据板的方向把吊车移到吊此板的起重量规定的最佳位置。

起吊钢丝绳根据板的重量及高度计算,选用φ20钢丝绳,其长度为3米,共计4根。

吊车所走的路线全部铺设好路基箱,开始起吊时起重臂控制在60º以上,然后随着起重指挥的哨音和指挥旗同时起吊,起吊高度根据各墩台而定,原则上不宜过高,能满足或超过墩台高度便可。

在吊车吊起旋转时,注意观察吊车的土基稳定情况,如发现异常则马上停止或就近安放在墩台上,待重新加固后方可进行安装,吊装顺序每跨必须由西向东依次吊装,半幅吊完后,吊车再移至另半幅吊装,再由西向东依次吊装,直至该跨吊完为止。

平衡梁的设计

5T 平衡梁计算书 根据现场实际情况,选用槽钢型平衡梁。

该平衡梁可用于吊装直径φ1200mm~1400mm 左右的设备。

如图(一)图(一)材料为Q235-A ,其MPa MPa s 210235~185,取中值=σ(GB700-88),许用一. 槽钢的选择设备重量4.07T ,用双分支吊装,平衡梁受力简图如图(二)。

分支拉力L F 平衡梁的夹角为)60~45(︒︒α,计算取︒55,吊重Q=4.07T 计算吊重动计K Q Q ⋅=44.12.12.121=⨯=⨯=K K K 动其中 1K 为冲击系数,2K 为不均匀系数 故 Q 计=4.07×1.44=5.86TF V =Q/n=5.86/2=2.93TF L = (Q 计/n)×1/sin a=3.57TF h =F V /tan a=2.05T槽钢为只受轴力作用。

根据强度条件确定槽钢的横截面积为A ≥F h /[σ]=(2.05×1000×9.806)/(140×106)m 2=1.44cm 2选用16a 型槽钢,截面积为21.95×2=43.9cm 2,满足要求。

二. 吊耳板的验算 :如图(三):在断面A1B1处,b=20cm ,δ=3cmσ1=(Q 计/2)/b δ=4.79 MPa在断面A2B2处,b=16cm (偏保守),δ=3cm ,d=8cmσ2=(Q 计/2)/(b-d)δ=11.97 MPa在断面A3B3处,D=2R=16cm ,d=8cm ,δ=3cm 按拉漫公式验算: σ=(Q 计/2)/d δ=11.97 MPaσ3=σ(D 2+d 2)/ (D 2-d 2)=19.95 MPa吊索方向最大拉应力:σL =F L /((D-d) δ)=14.59 MPa []σ<,满足要求。

三. 焊缝的验算:对平衡梁受力分析知:焊缝(左侧吊耳)主要承受如图示方向的作用力 其剪切力为=⨯-⨯=3201054251h h F F P 96.63T 32010542511⨯-⨯=h h F F P =-34.87T (即1P 方向应向右) 上边焊缝承受弯距较下边的大,故只校验上边焊缝即可m N F M h •=⨯⨯⨯⨯=⨯=-23.72672105.10806.9100058.705.82m N l h M f f M .872.5910)2255(24.123.7267264.16622=⨯⨯-⨯⨯⨯==-τ m N l h P f .358.66102)2255(27.0806.9100063.967.04=⨯⨯⨯-⨯⨯⨯⨯==-剪τ式中: f h ——焊缝厚度l ——焊缝总计算长度,等于焊缝实际长度减去2f h[]ττττ MPa M 376.89358.66872.592222=+=+=剪,安全。

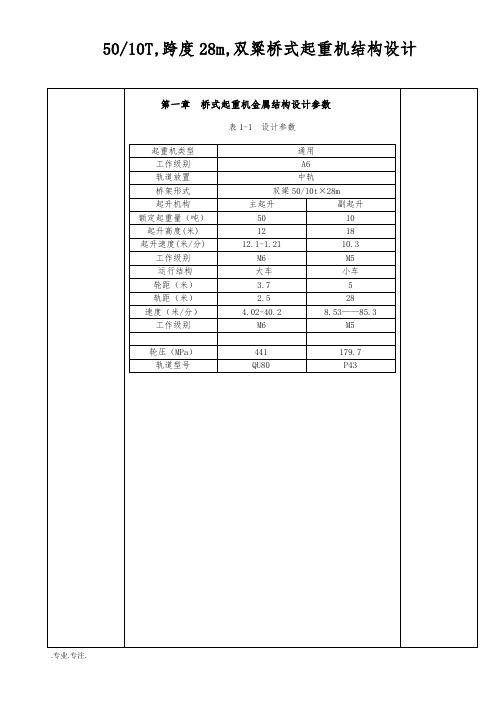

5010T,跨度28m,双粱桥式起重机结构设计

50/10T,跨度28m,双粱桥式起重机结构设计1)大车轴距2)腹板尺寸3)翼缘板尺寸4)主梁尺寸第二章总体设计1.桥架尺寸的确定B=(11~46)L=(11~46)⨯22.5=6.375~4.25 m根据小车轨距和中轨箱型梁宽度以及大车运行机构的设置,取B=5 m端梁全长B=5.916m2.主梁尺寸高度h=(11~1417)L=1821~1500 mm取腹板高度h=1600 mm腹板厚度1δ=6 mm翼缘板厚度δ=24 mm主梁总高度1H=h+2δ=1648 mm主梁宽度 b=(0.4~0.5)1H=648~810 mm字腹板外侧间距 b=760 mm>60L=425 mm 且>13H=540 mm上下翼缘板相同为24 mm⨯600 mm主梁端部变截面长取 d=2350 mm.图2-1 双梁桥架结构第三章主端梁截面积几何性质B=5 mB=5.916mh=1600 mm1δ=6 mmδ=24 mm1H=1648 mmB1=b=552 mm24 mm⨯600 mmd=2350 mm1)截面尺寸1) 固定载荷图3-1 主梁与端梁截面a) 主梁截面A=(600⨯24+1600⨯6)⨯2=0.04512m2惯性矩xI=2.8164160.425436160⨯⨯⨯+⨯)(=2.13053⨯1010 mm4yI=2.250491616033454⨯⨯⨯+⨯)(=1.71202⨯109 mm4b)端梁截面A=2876020600⨯⨯+⨯)(=36160 mm2=0.03616m2xI=762802603.876⨯⨯⨯+⨯)(=4.2641⨯109 mm4yI=60237.6760.83632⨯+⨯⨯⨯()=6.8221⨯108 mm4第四章载荷主梁自重载荷'F =kρAg⨯9.81=1.281.9104512.07850⨯⨯⨯⨯=4165.3 NA=0.04512m2xI=2.130⨯1010 mm4yI=1.712⨯109 mm4A1=0.03616m2xI1=4.264⨯109 mm4yI1=6.822⨯108 mm4'F=4165.3 N5.3.1 验算主腹板受拉翼缘板焊缝④的疲劳强度max σ=20()x xM y I δ-=3103207438.87108002.130510⨯⨯⨯=120.43MPamin σ=min 20()xM y I δ-=31076171.8108002.130510⨯⨯⨯ =28.84MPa图5-5 主梁截面疲劳强度验算点应力循环特性γ=min max σσ=28.84120.43=0.2395〉0 根据工作级别A6,应力集中等级1K 及材料Q235,查得119][1=-σMP ,b σ=370 MPa焊缝拉伸疲劳需用应力为max σ=120.43MPamin σ=28.84MPa012主梁加劲肋设置及稳定性计算.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.=81.40 MPa <[]σ∏=175 MPa翼缘板对中轴的静矩为yS=8⨯600⨯390=1569920 mm3τ= 22v yxF SIδ=8103215.2215699203601299⨯⨯⨯⨯=15.07 MPa折算应力为σ=223στ+=2281.40315.07+⨯=87.8 MPa<[]σ∏=175 MP截面3-3及4-4端梁支承处两个截面很近,只计算受力稍大的4-4端梁支承处为安装大车轮角轴承箱座而切成缺口并焊上两块弯板(20 mm⨯185 mm),端部腹板两边都采用双面贴角焊缝,取fh=8 mm,支承处高度314 mm,弯板两个垂直面上都焊有车轮组定位垫板(16 mm⨯90 mm⨯340 mm),弯板参与端梁承载工作,支承处截面(3-3及4-4)如图所示6-3图6-3 端梁支承处截面形心1y=i iA yA∑=20600428378197214130393860028378214130⨯⨯+⨯⨯⨯+⨯⨯⨯⨯+⨯⨯+⨯⨯=199.6 mm惯性矩为xI=3.4296⨯108 mm4.专业.专注..专业.专注..专业.专注..专业.专注..专业.专注.1)桥架的垂直静刚度第七章主梁和端梁的连接主、端梁采用连接板贴角焊缝连接,主梁两侧各用一块连接板与主、端梁的腹板焊接,连接板厚度δ=8 mm,高度1h=0.95dh=0.95⨯800=755 mm,取1h=750 mm,主梁腹板与端梁腹板之间留有20~50的间隙,在组装桥架时用来调整跨度。

工字截面50 t吊梁的设计

工字截面50 t吊梁的设计

刘斌;储伟俊

【期刊名称】《钢结构》

【年(卷),期】2008(023)010

【摘要】吊梁是大型设备吊装的专用吊具,吊索与水平面的夹角越小,吊索受力越大,对吊梁的轴向压力也就越大.吊装水平长度大的构件时,为使构件的轴向压力不致过大,同时吊索不占用较大的空间高度,吊索与水平面的夹角应在60°~75°.吊梁结构形式有多种,采用常见的H型钢制造,并依据<钢结构设计规范>(GB 50017-2003)推导出工字截面尺寸直接算法,初选截面,然后进行结构强度、刚度和结构稳定性验算,确保吊梁的安全使用.

【总页数】4页(P35-37,40)

【作者】刘斌;储伟俊

【作者单位】解放军理工大学工程兵工程学院,南京,210007;解放军理工大学工程兵工程学院,南京,210007

【正文语种】中文

【中图分类】TU3

【相关文献】

1.基于ANSYS技术的双轴对称工字型截面梁优化设计 [J], 邓夕胜;董事尔;何东升

2.工字形截面焊接组合梁腹板考虑屈服强度的设计 [J], 谭业伟;王德云

3.工字形截面组合梁截面改变设计探讨 [J], 韩宾;成喆

4.Q460高强钢焊接工字形截面双跨连续梁整体稳定性能与设计方法研究 [J], 赵金友;杨吉强;魏君明;韦娜

5.单轴对称焊接工字钢简支梁截面的优化设计 [J], 林贤根;盛尔迈

因版权原因,仅展示原文概要,查看原文内容请购买。

大型设备运输与吊装方案

大型设备运输与吊装方案一、工程概况根据“大型设备运输与吊装方案”的要求,本工程为一大型设备安装项目,主要包括设备的运输、吊装就位、调试等工作。

工程地点位于XX市XX工业园区,施工场地条件具备,交通便利。

本次吊装的主要设备为大型精密机械设备,设备重量约为50吨,外形尺寸为长20米、宽3米、高4米。

二、吊装管理(一)、吊装施工组织流程1. 编制吊装施工方案,并提交相关部门审批;2. 召开吊装前技术交底会,明确各岗位职责及施工要求;3. 吊装前对现场进行勘查,确定吊车站位、设备摆放位置及路线;4. 准备吊装所需工器具、设备,并进行检查、试吊;5. 吊装作业;6. 吊装完成后对设备进行检查、调试;7. 完成吊装作业,清理现场。

(二)、现场吊装组织机构1. 项目经理:负责整个吊装项目的组织、协调、管理工作;2. 技术负责人:负责吊装方案编制、技术指导、质量监督等工作;3. 施工队长:负责现场施工组织、人员调度、安全管理等工作;4. 吊车操作手:负责吊车的操作、维护、保养等工作;5. 现场安全员:负责现场安全监督、检查、整改等工作;6. 施工人员:负责现场吊装作业、设备搬运、配合调试等工作。

(三)、管理职责1. 项目经理:负责整个吊装项目的顺利进行,对项目质量、进度、安全负责;2. 技术负责人:负责吊装方案的实施,解决吊装过程中的技术问题,确保吊装质量;3. 施工队长:负责现场施工组织,保证吊装作业的安全、高效进行;4. 吊车操作手:严格按照操作规程进行吊车操作,确保吊装安全;5. 现场安全员:负责现场安全监督,发现安全隐患及时整改;6. 施工人员:服从指挥,严格按照施工方案进行作业,确保吊装顺利进行。

三、工器具的选用1. 吊车:根据设备重量和尺寸,选用具有足够起重能力的汽车吊,确保安全系数在规定范围内。

吊车性能参数需满足以下要求:- 起重量:不小于60吨;- 起升高度:不小于20米;- 臂长:不小于40米;- 工作半径:不小于15米。

50t平衡梁校核

50t平衡梁校核1.平衡梁使用要求:1)支撑式平衡梁。

2)设计安全系数为1.8。

3)最大吊重50t。

4)跨距分别为2m,3m,4m。

5)梁上、梁下各使用一对25t卸扣。

6)梁下索具为垂直承力。

7)梁上索具使用偏角不小于60。

2.平衡梁示意图平衡梁受力分析T——上部索具承力G/2——下部索具承力(G按最大吊重考虑50t)N——平衡梁主体承受的压力对B点进行受力分析,T×sin60°=G/2T×cos60°=N通过计算T=28.9t N=14.45t通过受力分析可知平衡梁本体只承受轴向压力,吊耳板承受纵向拉力。

管梁选用φ273×15,材料为2号钢,[σ]=140 mPa.1)平衡梁稳定校核N—轴向应力N=14.45×104(N)ψ—稳定系数可由λ查表得λ=μ×L/rμ—修正系数查表3-12。

得μ=1。

L—平衡梁长度L=4000mmr—惯性半径r=(I/A)1/2=108.4∴λ=1×4000/108.4=37查表得ψ=0.910M—受压弯距M=N×e=14.45×104×241.5=3.5×107W—截面系数可查表得W=7.432×105σ=N/ψA+M/W=14.45×104/(0.910×12010)+3.5×107/7.432×105=13.2+47.1=60.3mPa< [σ]平衡梁稳定满足。

2)吊耳拉伸计算σ=(G/2)/A=25×104/[30×(200-80)]=69.4mPa吊耳材料为Q235C,σs=225 mPa.σ×n=125mPa.<σs 强度满足。

3)吊耳孔挤压强度计算σ=T/A=28.9×104/[50×60]=96.3mPa吊耳材料为Q235C,σs=225 mPa.σ×n=173.4<σs 强度满足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

50吨多功能设备吊装平衡梁的设计

摘要:本文选用H型钢设计了一种能够吊装多种直径设备的50吨平衡梁,并且经过了TUV公司检测。

本文详述了该平衡梁的设计方法和检测方法。

关键词:吊装平衡梁设计检测

笔者于2011年9月至2012年9月完成了阿布扎比国家石油公司博禄三期设备安装项目。

在工程施工过程中根据现场实际需要,选用H型钢设计了一种能够吊装多种直径设备的平衡梁,并且经过了TUV公司检测。

平衡梁详细信息如表1,该平衡梁可用于吊装直径Φ840 ~Φ4200mm左右的多种设备,材料为Q235-B,许用应力为[σs]=225MPa表1 平衡梁详细信息

形状如图1所示:图1 平衡梁主视图

一、H钢的选择

拟定吊装设备重量最大50吨,用双分支吊装,平衡梁受力如图2所示。

图2 平衡梁所受拉力图

分支拉力FL 和平衡梁的夹角拟定为: α=550

吊重50吨。

计算吊重Q计=Q×K动

K动=K1×K2=1.2×1.2=1.44

其中K1为冲击系数,K2为不均匀系数。

故Q计= 50×1.44=72吨

FV = Q计/2 = 72/2 = 36T

FL =(Q计/2)×(1/Sinα)=36×(1/Sin550)=43.95T

Fh=Fv/ tanα=36/ tan550= 25.21T

σ=[σs]/1.5=225/1.5=150MPa

H钢轴向压应力:

受力如图3所示。

σ1 = Fh/A = 25.21×1000×9.8/(150×106)= 16.48cm2

所以选择HW150×150 H钢截面面积39.65×2= 79.3cm2>16.48cm2。

满足要求。

2.吊耳板验算

在断面A1B1处,b =LA1B1=35cm,δ=3cm,δ-吊耳厚度

σ1=(Q计/2)×(1/bδ)= 36×1000×9.8/(0.35×0.03)Pa=33.6MPa

在断面A2B2处,b =LA2B2=20cm(偏保守),δ=5cm,d=6cm

σ2=(Q计/2)×(1/(b-d)×δ)=36×1000×9.8/[(20-6) ×5×10-4]Pa=50.4MPa

在断面A3B3处,d=6cm,δ=5cm,d-吊耳孔直径; δ-吊耳补强板厚度

拉曼公式σ=(FV×1/(d×δ))×[(4R2 +d2 )/( 4R2 -d2 )]

计算如下:

σ”=(Q计/2)×1/(d×δ)= 36×1000×9.8/(6×5×10-4 ) Pa=117.6MPa

σ3=σ”×[(4R2 +d2 )/( 4R2 -d2 )] = 117.6×[(4×102 +6 2 )/( 4×102 -62 )]= 140.86MPa

σ1<[σ]w

σ2<[σ]w

σ3<[σ]w

满足要求。

二、焊缝校核

P=(Fh×425-Fh1×105)/320=96.63T

P1=(Fh1×425-Fh×105)/320=-34.87T (方向相反)

因为P1<P,所以只计算P侧.

M= Fh×8.5=70.58×1000×9.806×10.5×10-2=72672.23N·m

τM=6M/1.4hfl2=6×72672.23/1.4×2×(55-2×2)2×10-6=59.872 N·m

τcut=P/0.7hfl=96.63×1000×9.806/0.7×2×2×(55-2×2)2×10-4=66.358 N·m

hf-焊缝厚度

l-焊缝长度

满足要求。

三、平衡梁的检测

本平衡梁所使用的现场在阿联酋阿布扎比,必须要有TUV的第三方检测才可以使用,检测方法如下。

1.检测焊缝厚度,通过复核计算结果,得知平衡梁满足现场要求。

2.实际吊装配重测试

测试方法为吊装平衡梁许用重量×1.2的重量,也就是60吨的重量掉10分钟,然后对外观进行检查。

3.对所有焊缝进行磁粉探伤检查。

检测合格后获得TUV检测合格证书,并完成现场70台设备的吊装工作。

参考文献[1] 刘鸿文编,材料力学(第4版)(I、II),高等教育出版社,2004作者简介:顾海锋,1981年12月出生于吉林省乾安县,2008年7月毕业于吉林大学机械专业获工学硕士学位。

目前是克拉玛依职业技术学院机械工程系教师。