苯-乙苯连续精馏塔地设计

循环苯精馏塔设计

循环苯精馏塔设计简介:本设计是苯、乙苯分离工艺流程中从烃化液分离出苯的一个精馏装置,设计的是板式塔中的浮阀塔,精馏过程采用板式塔实现,塔盘形式采用浮阀塔。

设计过程中首先依据分离工艺过程要求对塔设备进行了工艺计算,确定了塔径、塔高、塔盘数量和溢流堰等工艺结构尺寸,并对塔附属设备进行了选型;接着对塔设备进行零部件结构设计,确定了塔盘、降液管、溢流堰和封头等结构;随后依据GB150-2011《压力容器》和NB/T47041-2014《塔式容器》等关于压力容器设计方面的国家标准和相关设计手册对塔设备进行了强度计算和稳定性校核,进一步确定了封头、塔体和裙座的壁厚,并对一些危险截面进行风载荷和地震载荷的校核计算,最后对几种焊接接头进行说明并对塔设备的焊接、制造和检验提出了具体要求。

精馏塔国内外发展状况及现状气-液传质设备主要分为板式塔和填料塔两大类。

精馏操作既可采用板式塔,也可采用填料塔,板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

板式塔在工业上最早使用的是泡罩塔(1813年)、筛板塔(1832年),其后,特别是在本世纪五十年代以后,随着石油、化学工业生产的迅速发展,相继出现了大批新型塔板,如S型板、浮阀塔板、多降液管筛板、舌形塔板、穿流式波纹塔板、浮动喷射塔板及角钢塔板等。

目前从国内外实际使用情况看,主要的塔板类型为筛板塔、浮阀塔及泡罩塔,而前者使用尤为广泛。

在化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

它的应用面广、量大。

据统计,塔设备无论其投资费还是所有消耗的钢材重量,在整个过程装备中所占的比例都相当高。

精馏塔国内外发展状况及现状气-液传质设备主要分为板式塔和填料塔两大类。

精馏操作既可采用板式塔,也可采用填料塔,板式塔为逐级接触型气-液传质设备,其种类繁多,根据塔板上气-液接触元件的不同,可分为泡罩塔、浮阀塔、筛板塔、穿流多孔板塔、舌形塔、浮动舌形塔和浮动喷射塔等多种。

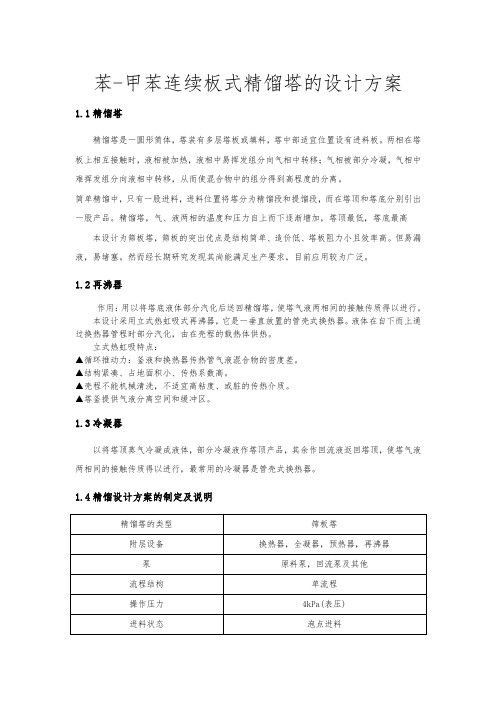

苯_甲苯连续板式精馏塔的设计方案

苯-甲苯连续板式精馏塔的设计方案1.1精馏塔精馏塔是一圆形筒体,塔装有多层塔板或填料,塔中部适宜位置设有进料板。

两相在塔板上相互接触时,液相被加热,液相中易挥发组分向气相中转移;气相被部分冷凝,气相中难挥发组分向液相中转移,从而使混合物中的组分得到高程度的分离。

简单精馏中,只有一股进料,进料位置将塔分为精馏段和提馏段,而在塔顶和塔底分别引出一股产品。

精馏塔,气、液两相的温度和压力自上而下逐渐增加,塔顶最低,塔底最高本设计为筛板塔,筛板的突出优点是结构简单、造价低、塔板阻力小且效率高。

但易漏液,易堵塞。

然而经长期研究发现其尚能满足生产要求,目前应用较为广泛。

1.2再沸器作用:用以将塔底液体部分汽化后送回精馏塔,使塔气液两相间的接触传质得以进行。

本设计采用立式热虹吸式再沸器,它是一垂直放置的管壳式换热器。

液体在自下而上通过换热器管程时部分汽化,由在壳程的载热体供热。

立式热虹吸特点:▲循环推动力:釜液和换热器传热管气液混合物的密度差。

▲结构紧凑、占地面积小、传热系数高。

▲壳程不能机械清洗,不适宜高粘度、或脏的传热介质。

▲塔釜提供气液分离空间和缓冲区。

1.3冷凝器以将塔顶蒸气冷凝成液体,部分冷凝液作塔顶产品,其余作回流液返回塔顶,使塔气液两相间的接触传质得以进行,最常用的冷凝器是管壳式换热器。

1.4精馏设计方案的制定及说明1.5基础数据的搜集表1 苯和甲苯的物理性质L表8常压下苯——甲苯的气液平衡数据2.工艺计算2.1生产要求:原料液组成:苯34.5%(wt%)。

产品中:苯含量98.5% 残夜中:苯含量1%2.2塔的物料衡算:料液及塔顶.塔底产品含苯摩尔分数:011.013.92/9911.111.781987.013.925.111.785.9811.785.98383.013.925.6511.785.3411.785.34=+==+==+=w D f x x x平均摩尔质量:Mf=0.383⨯78.11+(1-0.383)⨯92.13=86.767kg/mol Md=0.987⨯78.11+(1-0.987)⨯92.13=78.29kg/mol Mw=0.011⨯78.11+(1-0.011) ⨯92.13=91.98kg/mol 物料衡算:总物料衡算 : D+W=F易挥发组分物料衡算 : D ×Xd+W ×Xw=F ×XfF=33.3*1038.03386.767=kmol/h D=14.497kmol/h W=23.536kmol/h设计成泡点进料后: min 0.6080.9871.680.3830.608F D F F y x R x y --===-- (查得Xf=0.383时Yf=0.608)2.3理论板层数NT 的求取min R =1.68由逐板计算法借助EXCEL 算出各个回流比下理论塔板数:y=0.686x+0.310 1.5100.00561 y'=1.510x-0.00561 y=0.702x+0.294 1.484 0.00533 y'=1.484x-0.00533 y=0.716x+0.280 1.461 0.00507 y'=1.461x-0.00507 y=0.729x+0.267 1.440 0.00484 y'=1.440x-0.00484 y=0.759x+0.238 1.392 0.00431 y'=1.392x-0.00431 y=0.751x+0.245 1.403 0.00444 y'=1.403x-0.00444 y=0.761x+0.235 1.387 0.00426 y'=1.387x-0.00426 y=0.771x+0.2261.372 0.00410 y'=1.372x-0.00410相平衡方程为: 2.47 1.47nn ny x y =-R NTR NT*(R+1) 1.2Rmin 21 2.016 63.3360 1.3Rmin 21 2.184 66.8640 1.4Rmin 19 2.352 63.6880 1.5Rmin 18 2.520 63.3600 1.6Rmin 17 2.688 62.6960 1.7Rmin 16 3.142 66.2656 1.8Rmin 16 3.024 64.3840 1.9Rmin 16 3.192 67.0720 2.0Rmin 16 3.360 69.7600图1 最优回流比的选择由图可得最优回流比R=1.6Rmin=2.688 由图得NT =17(包括再沸器)。

[课程设计]苯-甲苯连续精馏塔设计-精品

![[课程设计]苯-甲苯连续精馏塔设计-精品](https://img.taocdn.com/s3/m/f8f62f40ad02de80d4d840c8.png)

设计任务书设计题目:苯-甲苯连续精馏塔设计件:操作压力:p=1.0atm(绝压)处理量3260吨/年进料含苯0.415(质量分数)塔顶产品含苯0.976(质量分数)塔釜残液中苯浓度不大于0.01(质量分数)塔顶全凝器:泡点回流塔釜为饱和蒸汽间接加热塔板采用浮阀设计要求:(1) 完成该精馏塔及辅助设备工艺设计计算。

(2) 绘制生产工艺流程图、精馏塔工艺条件图。

(3) 撰写设计说明书。

目录摘要 (1)绪论 (2)设计方案的选择 (3)1 设计流程 (3)2 设计思路 (3)第1章塔板的工艺设计 (5)1.1物料衡算 (5)1.2平衡线方程的确定 (5)1.3最小回流比的确定 (7)1.4求精馏塔的气液相负荷 (7)1.5操作线方程 (7)1.6用逐板法算理论板数 (7)1.7实际板数的求取 (8)1.8全塔效率 (9)第2章精馏塔主要工艺尺寸的设计计算 (10)2.1物性数据的计算 (10)2.1.1进料温度的计算 (10)2.1.2 操作压强 (10)2.1.3平均摩尔质量的计算 (10)1.3.4平均密度计算 (11)2.1.4液体平均表面张力计算 (13)2.1.5液体平均粘度计算 (14)2.2精馏塔主要工艺尺寸的计算 (14)2.2.1塔径的计算 (14)2.2.2精馏塔有效高度的计算 (16)2.3溢流装置计算 (16)2.4浮阀数目、浮阀排列及塔板布置 (17)2.5塔板流体力学验算 (19)2.5.1计算气相通过浮阀塔板的静压头降 (19)2.5.2 淹塔 (20)2.5.3计算雾沫夹带量 (21)2.6精馏段塔板负荷性能图 (22)2.6.1雾沫夹带上限线 (22)2.6.2液泛线 (23)2.6.3 液相负荷上限线 (24)2.6.4漏液线 (24)2.6.5液相负荷下限线 (24)2.7小结 (25)第3章热量衡算 (27)3.1相关介质的选择 (27)3.1.1加热介质的选择 (27)3.1.2冷凝剂 (27)3.2蒸发潜热衡算 (27)3.2.1 塔顶热量 (27)3.2.2 塔底热量 (28)3.3焓值衡算 (28)第4章辅助设备 (31)4.1冷凝器的选型 (31)4.1.1计算冷却水流量 (31)4.1.2冷凝器的计算与选型 (31)4.2接管 (32)4.3塔总体高度的设计 (32)4.3.1塔的顶部空间高度 (32)4.3.2塔的底部空间高度 (32)4.4人孔 (33)4.5裙座 (33)4.6塔立体高度 (33)致谢 (34)参考文献 (35)主要符号说明 (36)摘 要化工生产常需进行二元液相混合物的分离以达到提纯或回收有用组分的目的,精馏是利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和多次部分冷凝达到轻重组分分离目的的方法。

化工原理课程设计苯乙苯精馏装置工艺设计

化工原理课程设计--苯-乙苯精馏装置工艺设计课程设计说明书武汉工程大学化工与制药学院课程设计说明书课题名称苯-乙苯精馏装置工艺设计专业班级生物工程学生学号学生姓名学生成绩指导教师课题工作时间武汉工程大学化工与制药学院化工与制药学院课程设计任务书专业生物工程班级学生姓名发题时间:2013 年 6 月17 日课题名称苯-乙苯精馏装置工艺设计一、课题条件(文献资料、仪器设备、指导力量)文献资料:1.陈敏恒. 化工原理[M]. 北京:化学工业出版社,2002.2.王志魁. 化工原理第三版[M]. 北京:化学工业出版社,2005.3.王国胜. 化工原理课程设计[M]. 大连:大连理工大学出版社,2005.4.路秀林. 塔设备设计[M]. 北京:化学工业出版社,2004.5.汪镇安. 化工工艺设计手册[M]. 北京:化学工业出版社,2003.6.王松汉. 石油化工设计手册(第3卷) [M]. 北京:化学工业出版社,2002.7.周大军. 化工工艺制图[M]. 北京:化学工业出版社,2005.8.匡国柱,史启才. 化工单元过程及设备课程设计[M]. 北京:化学工业出版社,2002.9.ASPEN Tech. ASPEN Plus 系列参考资料[R]. ASPEN Technology Co. Ltd.,2008.10.汤善甫,朱思明. 化工设备机械基础[M]. 上海:华东理工大学出版社,2004.11.贾绍义, 柴诚敬.化工原理课程设计[M]. 大连:天津大学出版社,2005.12.朱有庭, 曲文海, 于浦义. 化工设备设计手册上下卷[M]. 北京:化学工业出版社, 2004.二、设计任务某厂以苯和乙烯为原料,通过液相烷基化反应生成含苯和乙苯的混合物。

经水解、水洗等工序获得烃化液。

烃化液经过精馏分离出的苯循环使用,而从脱除苯的烃化液中分离出乙苯用作生成苯乙烯的原料。

现要求设计一采用常规精馏方法从烃化液分离出苯的精馏装置。

化工原理课程设计--苯-甲苯连续精馏塔的工艺设计(浮阀塔)

目录第1章前言31.1设计题目31.2精馏与精馏流程31.3精馏的分类41.4精馏操作的特点41.5塔板的类型与选择51.6相关符号说明5第2章精馏塔的精馏段的设计计算72.1设计方案的确定72.2精馏塔的物料衡算7原料液与塔顶、塔底产品的摩尔分数7原料液与塔顶、塔底产品的平均摩尔质量7物料衡算82.3塔板数的确定82.3.1理论板层数的确定8实际板层数求取102.4精馏塔的精馏段工艺条件与有关物性数据的计算11精馏段的操作压力11精馏段的操作温度11精馏段气、液混合物的平均摩尔质量11精馏段气、液相的平均密度12精馏段液相平均表面张力122.5精馏段的塔体工艺尺寸计算13精馏段塔径和实际空塔气速的确定13精馏段精馏塔有效高度的求取152.6精馏段塔板主要工艺尺寸的计算15精馏段溢流装置性能参数的确定15精馏段塔板布置与浮阀的数目与排列162.7精馏段塔板流体力学验算18精馏段气相通过浮阀塔板的压降18精馏段降液管中清夜层高度的确定192.8精馏段塔板负荷性能图20精馏段雾沫夹带线20精馏段液泛线21精馏段液相负荷上限线21精馏段漏液线22精馏段液相负荷下限线22第3章浮阀塔板工艺设计结果一览表23第4章设计过程的评述和讨论25 4.1回流比的选择254.2塔高和塔径254.3精馏塔的操作和调节25第5章塔附件设计265.1附件的计算26接管26筒体与封头27参考文献29课程设计心得30第1章前言1.1设计题目苯-甲苯连续精馏塔的工艺设计(浮阀塔)1.2精馏与精馏流程精馏是多级分离过程,即同时进行多次部分汽化和部分冷凝的过程。

因此可是混合物得到几乎完全的分离。

精馏可视为由多次蒸馏演变而来的。

精馏操作广泛用于分离纯化各种混合物,是化工、医药、食品等工业中尤为常见的单元操作。

化工成产中,精馏主要用于以下几种目的:⑴获得馏出液塔顶的产品;⑵将溶液多级分离后,收集馏出液,用于获得甲苯,氯苯等;⑶脱出杂质获得纯净的溶剂或半成品,如酒精提纯,进行精馏操作的设备叫做精馏塔。

化工原理和化工机械课程设计— 苯—-乙苯连续精馏塔的设计

化工原理及化工机械课程设计论文题目苯—-乙苯连续精馏塔的设计院系化学与环境工程学院专业应用化学姓名学号指导老师2010年6月25日内容摘要精馏过程的实质是利用混合物中各组分具有不同的挥发度。

即在同一温度下,各组分的饱和蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,汽相中的重组分转移到液相中,从而达到分离的目的。

根据设计条件以及给出的数据描述出塔温度的分布,求得最小回流比以及塔顶的相对挥发度、塔釜的相对挥发度、全塔平均相对挥发度,又根据物料平衡公式分别计算出精馏段和提馏段的汽、液两相的流量。

之后,计算塔板数、塔径等。

根据这些计算结果进行塔板结构的设计。

计算和设计这些之后进行有关的力学性能计算和一系列的校核。

关键词:精馏设计条件塔板结构的设计校核AbstractThe essence of rectification process is using the characteristic of each component in the mixture with different volatility. In another word,the character which the different of each component of saturated steam pressure makes the light phase that in the liquid transfers to the steam phase and the reorganization of vapor phase transfers to the liquid in the same temperature, and thus achieved the purpose of separation. Firstly, we can describe the temperature distribution and based on the design conditions and the given datas. Scendly, we can get the minimum reflux ratio and the relative volatility in the tower top , and the relative volatility in the tower kettle, and the average relative volatility in whole tower. According to the material balance equation, we can figure out the rate of the flow in the two-phase that steam and liquid of the rectifying section and stripping section. After that, we also need to calculate the number of the plate and the diameter of the tower, etc. According to the calculation results of the tower ,we can do the next assignment ,structure design. At last, we should calculate the mechanical properties and series of output tests .Keywords Rectification Design conditions Tower structure designOutput test目录中文摘要 (3)英文摘要 (4)第1章综述 (8)1.1精馏原理及其在工业生产中的运用 (8)1.1.1精馏原理 (8)1.1.2 在工业生产中的运用 (10)1.2精馏操作对塔设备的要求 (10)1.3设计任务及操作条件 (10)1.4常用板式塔类型及本设计的选型 (11)1.5本设计所选塔的特性 (11)第2章塔的工艺计算 (12)2.1主要基础数据 (12)2.2工艺计算及主体设备设计 (13)2.2.1物料衡算 (13)2.2.2 塔板数的计算 (15)2.2.3 热量平衡 (19)2.2.4 塔径计算 (20)2.3塔板结构 (22)2.4流体力学计算 (25)2.4.1 降液装置 (25)2.4.2漏液验算 (26)2.4.3液泛验算 (26)2.4.4雾沫夹带验算 (26)第3章塔的结构设计 (27)3.1塔顶 (27)3.1.1 塔顶空间 (27)3.1.2 塔顶蒸汽出口 (27)3.2塔底 (27)3.2.1 塔底空间 (27)3.2.2 塔底出口 (27)3.3 进口 (27)3.3.1 塔顶回流进口 (27)3.3.2 原料进口 (28)3.4 裙座 (28)3.4.1裙座的形状 (28)3.4.2 裙座与塔壳的连接 (28)3.4.2 裙座与塔壳的连接 (28)3.5 塔盘 (28)3.5.1 塔盘类型 (28)3.5.2 塔盘板形状 (28)3.5.3 支持圈和支持板的尺寸 (28)3.6 塔高的计算 (29)第4章强度校核 (30)4.1设计条件 (30)4.2塔壳厚度计算 (30)4.3偏心载荷计算 (30)4.4质量载荷计算 (30)4.4.1筒体圆筒、封头、裙座质量 (31)4.4.2 塔内构件的质量 (31)4.4.3 保温层质量 (31)4.4.4平台扶梯质量 (31)4.4.5 操作时塔内物料质量 (32)4.4.6附件质量 (32)4.4.7充水质量 (32)4.4.8 塔器的操作质量 (32)4.4.9 塔器的最小质量 (32)4.4.10 塔器的最大质量 (32)4.5风载荷和风弯矩计算 (33)4.5.1 风载荷 (33)4.5.2 风弯矩 (33)4.6地震载荷及地震弯矩 (33)4.7各种载荷引起的轴向应力 (33)4.7.1计算压力引起的轴向拉应力σ1 (34)4.7.2最大弯矩引起的轴向应力σ3 (35)4.8塔体和裙座危险截面的强度与稳定校核 (36)4.8.1塔体的最大组合轴向拉应力校核 (36)4.8.2 塔体与裙座的稳定校核 (36)4.9塔体水压试验和吊装时的应力校核 (37)4.9.1.水压试验时各种载荷引起的应力 (37)4.9.2水压试验时应力校核 (37)4.10基础环的计算 (38)4.10.1基础环尺寸 (38)4.10.2基础环的应力校核 (38)4.10.3基础环的厚度 (39)4.10.4地脚螺栓计算 (39)4.10.5地脚螺栓的螺纹小径 (39)第5章主要计算结果列表 (40)课程设计总结 (44)参考文献................................................................................................................... 45错误!未定义书签。

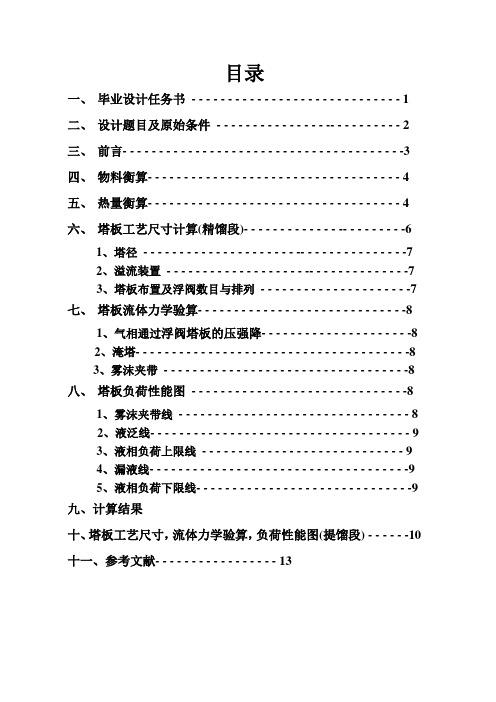

苯——乙苯 浮阀精馏塔设计书

目录一、毕业设计任务书- - - - - - - - - - - - - - - - - - - - - - - - - - - - - 1二、设计题目及原始条件- - - - - - - - - - - - - - - -- - - - - - - - - - 2三、前言- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -3四、物料衡算- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 4五、热量衡算- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 4六、塔板工艺尺寸计算(精馏段)- - - - - - - - - - - - - -- - - - - - - - -61、塔径- - - - - - - - - - - - - - - - - - - - - -- - - - - - - - - - - - - - -72、溢流装置- - - - - - - - - - - - - - - - - - - -- - - - - - - - - - - - - -73、塔板布置及浮阀数目与排列- - - - - - - - - - - - - - - - - - - - -7七、塔板流体力学验算- - - - - - - - - - - - - - - - - - - - - - - - - - - - -81、气相通过浮阀塔板的压强降- - - - - - - - - - - - - - - - - - - - -82、淹塔- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -83、雾沫夹带- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -8八、塔板负荷性能图- - - - - - - - - - - - - - - - - - - - - - - - - - - - - -81、雾沫夹带线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 82、液泛线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 93、液相负荷上限线- - - - - - - - - - - - - - - - - - - - - - - - - - - - 94、漏液线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -95、液相负荷下限线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - -9九、计算结果十、塔板工艺尺寸,流体力学验算,负荷性能图(提馏段) - - - - - -10 十一、参考文献- - - - - - - - - - - - - - - - - 13课程设计任务书题目:设计一个分离苯-乙苯双组分均相混合液的常压连续浮阀精馏塔。

苯-乙苯连续精馏塔的设计

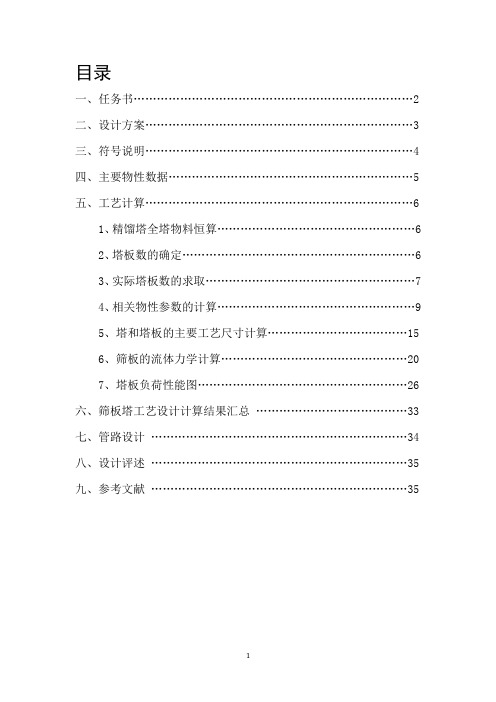

目录一、任务书 (2)二、设计方案 (3)三、符号说明 (4)四、主要物性数据 (5)五、工艺计算 (6)1、精馏塔全塔物料恒算 (6)2、塔板数的确定 (6)3、实际塔板数的求取 (7)4、相关物性参数的计算 (9)5、塔和塔板的主要工艺尺寸计算 (15)6、筛板的流体力学计算 (20)7、塔板负荷性能图 (26)六、筛板塔工艺设计计算结果汇总 (33)七、管路设计 (34)八、设计评述 (35)九、参考文献 (35)任务书(一)设计题目苯-乙苯连续精馏塔的设计(二)设计任务及操作条件1)进精馏塔的料液含乙苯40%(质量分数,下同),其余为苯;2)塔顶的乙苯含量不得高于2%;3)残液中乙苯含量不得低于98%;4)生产能力为年产 5.5万吨98%的乙苯产品;5)操作条件a)塔顶压力4kPa(表压)b)进料热状态泡点进料c)回流比2倍最小回流比d)加热蒸气压力0.5MPa(表压)e)单板压降≤0.7kPa。

(三)塔板类型筛板塔。

(四)工作日每年工作日为300天,每天24小时连续运行。

(五)厂址厂址为新乡地区。

(六)设计内容1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论设计方案本设计任务为分离苯-乙苯混合物。

对于二元混合物的分离,应采用连续精馏。

精馏过程的流程设计如下:工艺流程如图1所示。

原料液由高位槽经过预热器预热后进入精馏塔内。

操作时连续的从再沸器中取出部分液体作为塔底产品(釜残液)再沸器中原料液部分汽化,产生上升蒸汽,依次通过各层塔板。

塔顶蒸汽进入冷凝器中全部冷凝或部分冷凝,然后进入贮槽再经过冷却器冷却。

并将冷凝液借助重力作用送回塔顶作为回流液体,其余部分经过冷凝器后被送出作为塔顶产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书学院:生态与资源工程学院专业班级:2012级化学工程与工艺(1)班课程名称:化工原理课程设计题目:苯-乙苯连续精馏塔的设计学生姓名:蔡学号:20124121036 指导老师:杨自涛2015年6目录一、设计说明书 (3)2.1塔设备在化工生产中的作用和地位 (4)2.2筛板塔的结构特点及应用场合 (4)2.3主要物性数据 (4)三、精馏塔的物料衡算 (5)3.1进料组成 (5)3.2全塔的物料衡算 (5)3.3相对挥发度和回流比的确定 (5)3.4塔板数的计算 (7)3.4.1理论塔板数的计算 (7)3.4.2实际塔板数的计算 (8)四、精馏塔的工艺条件及有关物性数据的计算 (8)4.1平均压力PM (8)4.2平均温度tm (9)4.3平均分子量 (9)4.4平均密度 (10)4.5液体的平均表面张力 (10)4.6液体平均粘度 (11)五、汽液负荷计算 (11)六、精馏塔的塔体工艺尺寸计算 (11)6.1塔径 (11)6.2溢流装置 (13)6.3弓形降液管宽度Wd和截面Af (14)6.4降液管底隙高度 (15)6.5塔高 (16)七、塔板的流体力学验 (16)7.1降液管液泛 (16)7.2降液管内停留时间 (17)7.3液沫夹带 (17)7.4漏液 (17)八、塔板负荷性能图 (18)8.1液沫夹带线 (18)8.2液泛线(气相负荷上限线) (18)8.3液相负荷上限线 (19)8.4漏液线(气相负荷下限线) (19)8.5液相负荷下限线 (20)8.6操作线与操作弹性 (20)九、设计评述 (21)十、参考文献 (21)一、设计说明书(一)、设计题目苯-乙苯连续精馏塔的设计(二)、设计要求进精馏塔的料液含乙苯40%(质量分数,下同),其余为苯;塔顶的乙苯含量不得高于2%;残液中乙苯含量不得低于98%。

生产能力为年产4.6万吨、98%的乙苯产品。

(三)操作条件1.塔顶压力:4kPa(表压)2.进料热状态:自选3.回流比:自选4.加热蒸气压:0.5MPa(表压)5.单板压降≤0.7kPa。

(四)塔板类型:筛板塔(五)工作日每年工作日为300天,每天24小时连续运行。

(六)、设计内容1、设计说明书的内容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论。

2、设计图纸要求:1)绘制生产工艺流程图;2)绘制精馏塔装配图。

二、前言2.1塔设备在化工生产中的作用和地位塔设备是化工、石油化工、精细化工、医药。

食品和环保等行业普遍使用的气液传质设备,主要应用与蒸馏、吸收、解吸、萃取、洗涤、闪蒸、增湿、减湿、干燥等单元操作。

2.2筛板塔的结构特点及应用场合筛板塔其塔板上开有许多均匀的小孔。

根据孔径的大小,分为小孔径筛板(孔径为3-8mm)和大孔径筛板(孔径为10-25mm)两类。

工业应用以小孔径筛板为主,大孔径筛板多用于某些特殊的场合(如分离粘度大、易结焦的物系)。

筛板的优点是结构简单,易于加工,造价低,约为泡罩塔的60%,浮阀塔的80%;板上液面落差小,气体压降低,生产能力较大,比同直径泡罩塔增加20%-40%;气体分散均匀,传质效率较高;安装容易清理检修方便。

其缺点是筛板易堵塞,不宜处理易结焦、粘度大的物料,且筛板塔的设计和操作不当,易产生漏液,使操作弹性减小,传质效率下降2.3主要物性数据1.苯、乙苯的物理性质2.苯、乙苯在某些温度下的表面张力3.苯、乙苯在某些温度下的液相密度4.苯、乙苯在某些温度下的粘度5.不同塔径的板间距三、精馏塔的物料衡算原料液流率为F,塔顶产品流率为D,塔底产品流率为W,对精馏塔做全塔物料衡算。

有:F=D+W Fx F=Dx D+Wx w苯的摩尔质量:M A=78.11Kg/Kmol,乙苯的摩尔质量:M B=106.16Kg/Kmol。

原料液及塔顶,塔底产品的平均摩尔质量M F=(1-40%)×78.11+40%×106.16=89.33Kg/KmolM D=(1-2%)×78.11+2%×106.16=78.67Kg/KmolM W(1-98%)×78,11+98%×106.16=105.6Kg/Kmol3.1进料组成原料、塔顶、产品中的苯的摩尔分数x F=(0.6/78.11)/[ (0.6/78.11)+(0.4/106.16)]=0.671x D=(0.98/78.11)/[(0.98/78.11)+(0.02/106.16)]=0.985x w=(0.02/78.11)/[(0.02/78.11)+(0.96/106.16)]=0.0273.2全塔的物料衡算产物的产量:W=(4.6×10^7)/(300×24×105.6)=60.50Kmol/h求得F=60.50×(0.985-0.027)/(0.985-0.671)=184.58 Kmol/hD=F-W=184.58-60.50=124.08 Kmol/h3.3相对挥发度和回流比的确定饱和液体(泡点)进料,q=1,Xe=X F=0.671yx t /℃x(y)摩尔分数塔顶的温度:(示差法) 88-TT-80=(0.940-0.985)/(0.985-1) 解得:T=82℃ 进料板温度:96-TT-88=(0.542-0.671)/(0.671-0.743) ℃ 解得:T=90.87℃ 塔釜的温度:136-TT-128=(0-0.027)/(0.027-0.072) 解得:T=133℃ 由t-x-y 曲线可知:t D =83℃、t W =129.5℃、t F =90.5℃全塔的平均温度t=( t D +t w +t F )/3=(83+129.5+90.5)/3=101℃有由上表数据作图得x-y 曲线及t-x(y)曲线,在x-y 图上,因q=1,查得y e =0.910,而x e =x F =0.671,x D =0.985,故有Rm=x D -y e y e -x e =(0.985-0.910)/(0.910-0.671)=0.31 因为二元物系平衡方程为y=αx1+(α-1)x,已知该方程过(0.671,0.910)解得α=5.0考虑到精馏段操作线离平衡线较近,理论最小回流比较小,故取操作回流比为最小回流比的2倍,即R=2Rm=2×0.31=0.623.4塔板数的计算3.4.1理论塔板数的计算 精馏段操作线为y=Rx R+1 +X DR+1=0.38x+0.61 提馏段操作线为过(0.671 ,0.865)和(0.027,0.027)两点的直线。

提馏段操作线为y=1.3x-0.0081 平衡曲线为y=5.0x1+4x采用逐板计算法理论塔板数,步骤如下:精馏段 y 1=x D =0.985 x 1=y 5-4y =0.9855-4×0.985 =0.929y 2=0.38x+0.61=0.38×0.929+0.62=0.973 x 2=0.878 y 3=0.944 x 3=0.771y 4=0.903 x 4=0.651<x F =0.671 所以精馏段需要3块理论板,加料板为第4块理论板。

提馏段 y 5=1.3x-0.0081=1.3×0.651-0.0081=0.8382 x 5=0.5089y 6=0.6535 x 6=0.2739 y 7=0.3480 x 7=0.0964y 8=0.1172 x 8=0.0259<x W =0.027 所以提馏段需要4块因此,精馏塔的理论塔板数为N T =8-1=7层,进料板位置为第4块板。

3.4.2实际塔板数的计算塔板效率是气、液两相的传质速率、混合和流动状况,以及板间反混(液沫夹带、气泡夹带和漏液所致)的综合结果。

板效率为设计的重要数据。

Q ’Conne11对几十个工业塔及实验塔板效率进行综合归纳,认为蒸馏塔可用相对挥发度与液相粘度的乘积作为参数来关联全塔效率,其经验式为:E T =0.49(αμL )^ -0.245由示差法得在塔顶、进料、塔底温度下的粘度如下表μ顶=0.303×xD+0.349×(1-xD)=0.304mPa ·s μ底=0.195×xW+0.238×(1-xW)=0.237 μ进料=0.281×xF+0.327×(1-xF)=0.296 μ=(μ顶+μ底+μ进料)/3=0.279全塔效率ET=0.49×(5.0×0.279)^-0.245=0.452 精馏段N p1=N T E T =30.452 ≈7提馏段N p1=N TE T=4/0.452≈9总塔板数N P =N P1+N P2=16块,实际加料板位置在第8块。

四、精馏塔的工艺条件及有关物性数据的计算4.1平均压力PM取每层塔板压降为0.7KPa塔顶压力P D =P 0+P 表=101.3+4=105.3Kpa加料板压力P F =P D +N P1×0.7=105.3+7×0.7=110.2KPa 塔底压力P W =P F +N P2×0.7=110.2+9×0.7=116.5KPa精馏段平均压力P M1=P D +P F2 =(105.3+110.2)/2=107.75KPa提馏段平均压力P M2=P W +P F2 =(116.5+110.2)/2=113.35KPa全塔平均操作压力P M =P D +P W2=(105.3+116.5)/2=110.9KPa4.2平均温度tm由试差法知t D =82℃、t W =133℃、t F =90.1℃ 精馏段平均温度t 1=t D +t F2 =86.05℃提馏段平均温度t 2=t W +t F2 =111.55℃全塔平均温度t=t D +t W2=107.5℃ 4.3平均分子量塔顶:y 1=x D =0.985 x 1=0.929 M VD,M =y 1M A +(1-y 1)M B =78.53Kg/Kmol M LD,M =x 1M A +(1-x 1)M B =80.13Kg/Kmol 加料板:y 4=0.903 x 4=0.651 M VF,M =y 4M A +(1-y 4)M B =80.83Kg/Kmol M LF,M =x 4M A +(1-x 4)M B =87.90Kg/Kmol 塔底:y 8=0.0259 x 8=0.1172 M VW,M =y 8M A +(1-y 8)M B =102.87g/Kmol M LW,M =x 8M A +(1-x 8)M B =105.43Kg/Kmol 精馏段:M L,M1=(80.13+87.90)/2=84.02 Kg/Kmol M V,M1=(78.53+80.83)/2=79.68 Kg/Kmol 提馏段:M L,M2=(87.90+105.43)/2=96.67 Kg/Kmol M V,M2=(80.83+102.87)/2=91.85 Kg/Kmol 全塔平均摩尔质量:M LM =(84.02+96.67)/2=90.35 Kg/Kmol M VM =(78.68+91.85)/2=85.77 Kg/Kmol4.4平均密度气相密度ρvm =P M MV MRT精馏段ρvm ,1=107.75×79.68/[8.314×﹙273+86.05﹚]=2.88Kg/m ³ 提馏段ρvm ,2=113.35×91.85/ [8.314×﹙273﹢111.55﹚]=3.26 Kg/m ³ 全塔ρvm =ρvm ,1﹢ρvm ,22=(2.88+3.26)/2=3.07 Kg/m ³液相密度1 ρL =αA ρA +αBρB α为质量分率由试差法求得塔顶、进料、塔底的苯、乙苯的密度塔顶平均密度1ρDLM =0.98/812.75+0.02/901.22 ρDLM =814.3 Kg/m ³进料板平均密度1ρFLM =0.6/803.64+0.4/853.80 ρFLM =822.9 Kg/m ³塔釜平均密度1ρWLM=0.02/752.78+0.98/763.53 ρWLM =763.3 Kg/m ³精馏段平均密度ρLM1=(ρDLM +ρFLM )/2=(814.3+822.9)/2=818.6 Kg/m ³ 提馏段平均密度ρLM2=(ρFLM +ρWLM )/2=(822.9+763.3)/2=793.1 Kg/m ³ 全塔液相平均密度ρLM =(ρLM1+ρLM2)/2=(818.6+793.1)/2=805.9 Kg/m ³4.5液体的平均表面张力由试差法求得塔顶、进料、塔底的苯、乙苯的表面张力塔顶表面张力σMD =0.985×21.03+(1-0.985)×22.71=21.06mN/m 进料板表面张力σMP =0.671×20.04+(1-0.671)×21.87=20.64 mN/m塔底表面张力σMW =0.027×14.98+(1-0.027)×17.52=17.45 mN/m精馏段液体表面张力σM1=(σMD+σMP)/2=20.85 mN/m提馏段液体表面张力σM2=(σMW+σMP)/2=19.05 mN/m全塔液体平均表面张力σM=(σM1+σM2)/2=19.95 mN/m4.6液体平均粘度知μMD =0.304 mPa·s μMF =0.296 mPa·s μMW =0.237 mPa·s精馏段平均粘度μM1=(μMF+μMD)/2=0.300mPa·s提馏段平均粘度μM2=(μMF+μMW)/2=0.267 mPa·s全塔平均温度μM=(μM1+μM2)/2=0.284 mPa·s五、汽液负荷计算精馏段汽相摩尔流率V=(R+1)D=(0.62+1)×124.08=201.010Kmol/h气相体积流率V S=VM VM1/3600ρVM1=(201.010×79.68)/(3600×2.88)=1.545m³/s 液相回流摩尔流率L=RD=0.62×124.08=76.930 Kmol/h液相体积流率L S= LM LM1/3600ρLM1=(76.930×84.02)/(3600×818.6)=2.193×10^¯³提馏段汽相摩尔流率V’=(R+1)D=(0.62+1)×124.08=201.010Kmol/h气相体积流率V S’=VM VM2/3600ρVM2=(201.010×91.85)/(3600×3.26)=1.573m³/s液相回流摩尔流率L’=F+L=184.58+76.930=261.51 Kmol/h液相体积流率L S’= L’M LM2/3600ρLM2=(261.51×96.67)/(3600×793.1)=8.854×10^¯³六、精馏塔的塔体工艺尺寸计算6.1塔径塔径的计算按照下式计算:D=式中 D ——塔径m;V s——塔内气体流量m3/s;u——空塔气速m/s。