氯化丁基胶塞和溴化丁基胶塞的比较

丁基橡胶(IIR)和卤化丁基橡胶(HIIR)生产技术

TECHNOLOGY FOR THE PRODUCTION OF BUTYL RUBBER (IIR)AND HALOBUTYL RUBBER (HIIR)丁基橡胶(IIR)和卤化丁基橡胶(HIIR)生产技术PROCESS FEATURESButyl rubber (IIR) is an elastomeric copolymer of isobutylene with smallamounts of isoprene, offered in a range of polymer grades.Halogenating the isoprene groups in IIR produces a rubber which could co-cure with elastomers such as NR, BR and SBR while preserving the essential properties of IIR. The commercial halobutyl rubbers, bromobutyl (BIIR) and chlorobutyl (CIIR), are more easily vulcanized than IIR.The major application area is the tire industry, mainly, as IIR, for innertubes and tire curing bladders and, as HIIR, for inner liners.The CONSER process, developed with the support of consultants and specialists having experience in production of butyl rubber, belongs to the well established slurry polymerization process, practiced by the leading world producers of butyl rubber. CONSER can offer a technology for the production of butyl rubber (IIR) and halo-butyl rubber (HIIR ) fully competitive as consumption of raw materials, utilities and chemicals and as quality of the products.工艺特点丁基橡胶(IIR)是一种异丁烯和少量异戊二烯的弹性体共聚物,产品为聚合级。

丁基胶塞的特点

丁基胶塞的特点丁基胶塞的特点、问题及使用注意事项丁基胶塞气密性好、耐热性好、耐酸碱性好、内在洁净度高,很快取代了天然橡胶生产药用瓶塞。

日本1957年开始生产丁基药用瓶塞,到1965年就实现了药用瓶塞丁基化,欧美各经济发达国家也均于20世纪70年代初实行了药用橡胶瓶塞丁基化。

如今,世界上90%的医药包装用橡胶瓶塞是以丁基橡胶为基材生产的。

1.丁基胶塞的特性和优点丁基橡胶是由异丁烯和少量异戊二烯(<3%)在超低温(一95℃)条件下聚合而成的合成橡胶,其特有的化学稳定性、优良的密封性保证了药品质量,提高了用药安全性,还减少了天然胶塞生产所需的烫蜡工序、垫加绦纶膜工序。

丁基胶塞在产品标准、生产水平、使用性能、产品质量等方面大大优于天然胶塞。

卤化丁基橡胶是在丁基橡胶分子结构中引入了活泼的卤素原子,同时保存了异戊二烯双键,使其不仅具备丁基橡胶的优良性能,还减少了抗氧剂的污染,提高了纯度,加快了硫化速度,更可实现无硫硫化、无锌硫化,大大地减少了有害物质对药物的污染和副作用。

卤化丁基橡胶可分为氯化丁基橡胶和溴化丁基橡胶两类。

溴化丁基胶与氯化丁基胶两者主要的不同在于溴化丁基胶中的c—Br键活性比氯化丁基胶中的C—Cl键活性大,这就决定了溴化丁基胶具有硫化速率较快、硫化效率较高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了溴化丁基橡胶瓶塞更加良好的物理性能和化学性能,使其具有更低的吸湿性,同时因其化学性能指标可控制在一个更好的范围内,如锌离子≤23 I 2006.10.0o005%(Y BB标准≤0.0003%),不挥发物每lOOm1.晨取液≤1.Omg(YBB 标准为4.Omg),pH值变化小等,进而有力保证了与氨基酸、脂肪乳、血液制品等大输液产品的相容性,在冷冻干燥制品中应用也较好。

附表1对几种用于瓶塞橡胶材料的特点进行了比较介绍。

与天然橡胶比,丁基橡胶主要有以下几个优点:1.1生物安全性好瓶塞所封装的药品要进入人体内,因此,药用瓶塞应无热原、无异常毒性、无溶血反应等,这样才能保证用药的安全性。

溴化丁基橡胶

前言卤化丁基橡胶的研究与开发始于20世纪50年代以后,目的是提高丁基橡胶硫化性能并改进它与其他橡胶并用的相容性能。

1953年,Morrisay开发出丁基橡胶溴化的方法。

1954年美国Goodrich Chemical公司以工业规模生产出溴化丁基橡胶Hycar2204。

但早期生产的溴化丁基橡胶因溴化工艺不够成熟,产品质量不高,于1969年停产。

1965年以后,Polysar公司成功地开发了一种连续法制造溴化丁基橡胶工艺,并与1971年以工业化产品投放市场。

其后其子公司在比利时的Antwerp 建立装置,与1980年开始生产溴化丁基橡胶。

1980年,Exxon Chemical 公司引进Polysar 技术,在英国Fawley建厂,生产溴化丁基橡胶。

1965年后,原苏联以干法生产溴化丁基橡胶。

溴化丁基橡胶是卤化丁基橡胶一类重要品种,是丁基橡胶经溴化取代反应制得的弹性体,目前它在轮胎、橡胶工业制品和其他橡胶制品等领域中的应用十分广泛。

溴化丁基橡胶(BIIR)是含有活性溴的异丁烯-异戊二烯共聚物弹性体。

由于溴化丁基橡胶拥有丁基橡胶基本饱和的主链,所以其具有丁基聚合物的多种性能特性,如较高的物理强度、较好的减振性能、低渗透性、耐老化以及耐天候老化。

卤化丁基橡胶气密层的发明和使用在许多方面成就了现代子午线轮胎。

在轮胎气密层胶料中使用这类聚合物可以改善保压性能,提高气密层与胎体间的粘合性能以及轮胎的耐久性。

由于溴化丁基聚合物主链高度饱和,所以,其硫化机理要比天然橡胶或聚丁二烯橡胶等通用弹性体复杂得多。

卤化异戊二烯链节的立体化学结构以及常用促进剂的碱性在硫化过程中都起着重要的作用。

所以了解溴化丁基弹性体和溴化丁基弹性体配合的化学机理具有重要意义。

溴化丁基橡胶如果配合得当,在轮胎气密层以外的其他领域也会具有极好的使用性能,如用于轮胎胎侧、汽车发动机减振垫、特种胶带覆盖胶以及医药领域。

溴化丁基橡胶(BIIR)是含有活性溴的异丁烯-异戊二烯共聚物弹性体。

胶塞处理过程对易吸潮类冻干制品的水分有影响_—_以乳糖为例

摘要存放过程中,由于胶塞中的水分有可能会转移到冷冻干燥制品中,从而胶塞的水分会对冷冻干燥制品的水分含量造成影响。

胶塞中释放的水分可能会对冷冻干燥制品的质量造成不良影响。

本研究的目的是评估处理过程和存放条件对胶塞水分含量的影响。

胶塞在使用前,会进行清洗和灭菌。

这些处理过程,尤其是灭菌处理会增加胶塞的水分含量,增加的幅度与胶塞的材质有密切关系。

对于易吸潮类冷冻干燥制品而言,在存放过程中,这些被吸收的水分会从胶塞中释放出来然后转移至产品中。

因此,需要一个合适的干燥过程来将胶塞的水分干燥至可以接受的水平。

胶塞水分研究的内容包括胶塞的材质,灭菌温度和时间,干燥温度和时间,存放的包装和条件,冷冻干燥对胶塞水分含量的影响以及水分从胶塞中转移至乳糖模型冷冻干燥品。

结果证明胶塞在灭菌过程中会吸收大量的水分。

为了得到水分较低的胶塞,需要在105ºC条件下干燥至少4小时。

干燥结束后,在室温存放条件下,胶塞的水分会迅速重新平衡。

胶塞中的水分在冷冻干燥过程不会解吸附出来。

在进行水分含量对冷冻干燥制品稳定性影响的风险评估时,制品性质和灌装量都是很重要的因素。

对于易吸潮的制品,尤其是低灌装量或小规格的制品,胶塞水分含量的控制尤其重要。

最后,胶塞中的水分转移至冷冻干燥制品的多少取决于初始胶塞的水分含量。

为了减少水分带来的稳定性问题,有必要选择合适的胶塞以及对胶塞进行合适的处理和保存。

关键词:胶塞,处理过程,冷冻干燥制品,乳糖,水分含量The Conditions of Stopper Processing Can Implicate the Water Content of Hygroscopic Lyophilized Products: A study with LactoseStopper moisture content can have a significant impact on the water content of lyophilized drug products due to the potential of moisture transfer from stopper to product during storage. Moisture released from rubber stoppers may adversely affect the quality of lyophilized product during storage.The purpose of this study was to evaluate the effect of processing and storage condition on the moisture content of rubber stopper. Prior to its application, a rubber stopper is washed and steam sterilized. These processes, especially the process of steam sterilization, increase the moisture content of the rubber stopper and the moisture uptake can vary greatly depending on the rubber formulation. A sufficient drying cycle is needed to dry stoppers to an acceptable moisture level.The stopper moisture studies included the effect of rubber formulation,steam sterilization time, drying time and temperature,storage method and conditions, lyophilization and moisture transfer from stopper to a modellyophile of lactose. Results indicated that stoppers absorbed significant amount of moisture during sterilization. To achieve final moisture content at a lower level,stoppers required at least 4 h of drying at 105℃. After drying, stopper moisture levels equilibrated rapidly to ambient storage conditions. There was no moisture desorption of the rubber stopper during the lyophilisation process.Both lyophilized formulation and product fill mass are important factors in assessing the overall risk of elevated moisture content on product stability. Stopper moisturecontrol will be of greater importance when dealing with hygroscopic products, especially in low fill mass dosage presentations.Finally, moisture transfer from stopper to lyophilized product is dependent on the initial stopper water content. To minimize the risk of moisture- related stability problems, the choice of an appropriatestopper, processing parameters, and storageconditions prior to use are essential.Key words: stopper, processing, lyophilized products,lactose, moisture content目录摘要 (I)目录......................................................................................................................... I V 第1章绪论 (1)1 引言 (1)2 研究方案 (2)2.1 模型药物的选择 (2)2.2 胶塞的处理过程对胶塞残留水分的影响 (2)2.3 胶塞中的水分对冻干乳糖水分的影响 (3)第2章胶塞处理过程对胶塞残留水分的影响 (5)1 物料与仪器 (5)1.1 物料 (5)1.2 仪器 (6)2 胶塞水分含量测定方法 (6)3 清洗和蒸汽灭菌对胶塞的残留水分影响 (8)4 干燥过程对胶塞的残留水分影响 (9)5 存放包装条件对胶塞的残留水分影响 (12)6 冷冻干燥对胶塞水分的影响 (14)第3章胶塞中的水分对冻干乳糖水分的影响 (17)1 物料与仪器 (17)1.1 物料 (17)1.2 包装材料 (17)1.3 仪器 (17)2 乳糖水分含量测定方法 (18)3 容器密封完整性 (18)4 胶塞的干燥方式对乳糖水分含量的影响 (18)5 对不同装量的乳糖冻干品水分的影响 (20)6 不同尺寸的胶塞对乳糖冻干品水分含量的影响 (22)7 针对注射用拉氧头孢钠制定合适的胶塞处理方式 (25)讨论 (28)结论 (31)参考文献 (32)致谢........................................................................................... 错误!未定义书签。

卤化丁基橡胶

卤化丁基橡胶丁基橡胶(IIR)是由异丁烯和少量异戊二烯合成的共聚物。

由于分子主链上有密集的侧甲基分布和较少的双键,IIR表现出优异的气密性、耐热老化性和能量吸收性。

至今为止,IIR是制造轮胎内胎和硫化胶囊不可替代的材料。

IIR虽有以上优良特性,但是其粘接性差、硫化速度慢和难与其他橡胶共混的缺点,限制了它的应用领域。

卤化丁基橡胶(HIIR)分为氯化丁基橡胶(CIIR)和溴化丁基橡胶(BIIR)两种,他们是通过对IIR加氯或加溴而制备的。

HIIR不仅保持了IIR优良的特性,而且克服了IIR的缺点,主要用于汽车子午线轮胎的气密层和医用瓶塞。

一、生产情况表为全世界2008年IIR和HIIR生产装置的能力。

从表中可以看出HIIR的产能占总能力的77%。

ExxonMobil公司是最大的生产商,其能力占总产能的51%,而且HIIR的产能占53%。

根据2005年CEH报告的数据,2004年世界IIR和HIIR的生产量为784kt。

当年的生产能力是851kt,装置的开工率为92%,如果装置的年平均开工率按90%计,则2008年世界IIR和HIIR的总产量为890kt左右。

其中IIR的产量约为224kt,占总量的25%左右。

二、市场情况IIR主要用于轮胎的内胎和硫化胶囊制品;而HIIR主要用于轮胎的气密层和医用瓶塞。

少量的IIR和HIIR也用于其他方面,比如汽车部件、密封剂、粘合剂和建材制品等。

下表列举了国外主要国家和地区IIR和HIIR的应用情况。

国内消耗的IIR约84%用于内胎、硫化胶囊的制造,11%与HIIR共混用于医药瓶塞和其他医用品,仅5%用来制造胶管、胶带、粘合及密封剂和减震阻尼材料。

由于国内没有自产的HIIR产品,只能依赖进口,约90%的HIIR都用于轮胎气密层的生产,其他10%中的绝大部分用于医药瓶塞等制品。

2004年全世界消耗IIR和HIIR总计为848kt,其中北美和拉美消耗230kt,西欧224kt,中、东欧45kt,亚洲329kt,其他地区20kt。

丁基胶塞的特点

丁基胶塞的特点、问题及使用注意事项丁基胶塞气密性好、耐热性好、耐酸碱性好、内在洁净度高,很快取代了天然橡胶生产药用瓶塞。

日本1957年开始生产丁基药用瓶塞,到1965年就实现了药用瓶塞丁基化,欧美各经济发达国家也均于20世纪70年代初实行了药用橡胶瓶塞丁基化。

如今,世界上90%的医药包装用橡胶瓶塞是以丁基橡胶为基材生产的。

1.丁基胶塞的特性和优点丁基橡胶是由异丁烯和少量异戊二烯(<3%)在超低温(一95℃)条件下聚合而成的合成橡胶,其特有的化学稳定性、优良的密封性保证了药品质量,提高了用药安全性,还减少了天然胶塞生产所需的烫蜡工序、垫加绦纶膜工序。

丁基胶塞在产品标准、生产水平、使用性能、产品质量等方面大大优于天然胶塞。

卤化丁基橡胶是在丁基橡胶分子结构中引入了活泼的卤素原子,同时保存了异戊二烯双键,使其不仅具备丁基橡胶的优良性能,还减少了抗氧剂的污染,提高了纯度,加快了硫化速度,更可实现无硫硫化、无锌硫化,大大地减少了有害物质对药物的污染和副作用。

卤化丁基橡胶可分为氯化丁基橡胶和溴化丁基橡胶两类。

溴化丁基胶与氯化丁基胶两者主要的不同在于溴化丁基胶中的c—Br键活性比氯化丁基胶中的C—Cl键活性大,这就决定了溴化丁基胶具有硫化速率较快、硫化效率较高、硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而赋予了溴化丁基橡胶瓶塞更加良好的物理性能和化学性能,使其具有更低的吸湿性,同时因其化学性能指标可控制在一个更好的范围内,如锌离子≤23 I 2006.10.0o005%(YBB标准≤0.0003%),不挥发物每l OOm1.晨取液≤1.Omg(YBB 标准为4.Omg),pH值变化小等,进而有力保证了与氨基酸、脂肪乳、血液制品等大输液产品的相容性,在冷冻干燥制品中应用也较好。

丁基(卤化)橡胶在轮胎中的应用情况概要

丁基(卤化)橡胶在轮胎中的应用情况前言丁基橡胶(简称IIR)是世界上第四大合成橡胶胶种,它是异丁烯和异戊二烯在Friedel-Craft催化剂作用下进行阳离子聚合反应的产物。

由于丁基橡胶具有优良的气密性和良好的耐热、耐老化、耐臭氧、耐溶剂、电绝缘、减震及低吸水等性能,使得其在内胎、水胎、硫化胶囊、气密层、胎侧、电线电缆、防水建材、减震材料、药用瓶塞、食品(口香糖基料)、橡胶水坝、防毒用具、粘合剂、内胎气门芯、防腐蚀制品、码头船护舷、桥梁支承垫以及耐热输送带等方面具有广泛的应用。

另外,丁基橡胶的卤化改性产品卤化丁基橡胶(HIIR)不仅保持了丁基橡胶原有的优良性能,还进一步改进了丁基橡胶的某些特性,加快了硫化速度,增进了与其他橡胶的相容性,提高了自黏性和互黏性等,特别适合制作无内胎轮胎的内衬气密层和医用药品瓶塞。

2009年世界丁基橡胶产能120万t,其中技术最先进、产量最大、占据主导地位的丁基橡胶生产厂商是埃克森和朗盛。

这两家公司凭借技术上的领先优势,长期垄断世界丁基橡胶市场,且不对外转让技术。

俄罗斯作为后起之秀,其技术水平和产品质量不断提升,总产能达到了近20万吨。

而我国仅有北京燕山石化公司一套丁基橡胶生产装置,2008年燕山石化通过增加反应釜的方式,产能从原有的3万吨成功扩大至4.5万吨,实现了其丁基橡胶扩建计划的第一步。

由于产能的扩大,08年燕化丁基橡胶产量也突破4万吨,达到4.40万吨,比07年增长了12.8%。

目前,燕山只生产了一个内胎级IIR1751。

但我国丁基橡胶的生产能力和实际产量远远不能满足国内下游行业的需求,特别是随着汽车轮胎工业的飞速发展,近年来,我国丁基橡胶的消费量呈现出跳跃式增长。

2000~2009年表观消费量的年均增长率约为24.65%。

2000年我国丁基橡胶(包括卤化丁基胶)的表观消费量只有4.24万t,2003年突破10万t,2009年已增加到24万t,而产品自给率仅为19.0%。

相容性研究理论与实践 - 中国医药包装协会

内容纲要 表征完成后,如何根据现行法规/指南的推荐,按照可以获得有的毒理学信息,并且计算机 蒋 震 软件辅助下,进行可提取物的安全性评价,进而选择目标可浸出物。 苏州百特医疗用品有限公司 个人简介 高级研究员 II;1998 年毕业于南京大学化学。2003 获得英

国纽卡斯尔大学生物分子学硕士,2009 年获得毒理学博士学位。先后就职于龙灯化学;颇 尔过滤器,2012 年加入百特从事药包材/器械相关毒理学评价;生物相容性等工作。

演讲者 演讲题目

演讲详情及个人简介 胶塞中挥发性和半挥发性有机待测物测定的相关研究 胶塞中挥发性和半挥发性有机待测物的测定常采用气相色谱相关技术。由于胶塞配方工艺 比较复杂,相容性研究涉及待测物的种类较多、含量差异较大,因此需要按照不同测试目 内容纲要

徐 俊

的,进行合理的方法开发以增强方法的适用性,进行科学的方法验证以保证测试结果的准 确可靠。 现任职于上海市食品药品包装材料测试所,高级工程师,从事药包材检测和评价工作,具 个人简介 有丰富的相关测试和研究经验。 演讲题目 覆膜胶塞相容性研究试验方案分享 覆膜胶塞可给各类注射剂提供相容性、安全性保障,规避裸塞风险,加速药品上市进程。

朱银华

内容纲要

随着更多制剂企业选用质量评估,相容性研究试验技术也可发挥重要作用。

个人简介 演讲题目

博士,江苏华兰药用新材料股份有限公司,主要负责公司市场技术服务及新品开发工作。 药品包装材料中胶塞的可提取物/浸出物毒理学评价 百特公司在中国主要生产基础输液和腹膜透析液。作为一类高风险的医药产品,百特公司 一直高度重视包装材料的可提取/可浸出物的表征及安全性评价。该讲题介绍了在可提取物

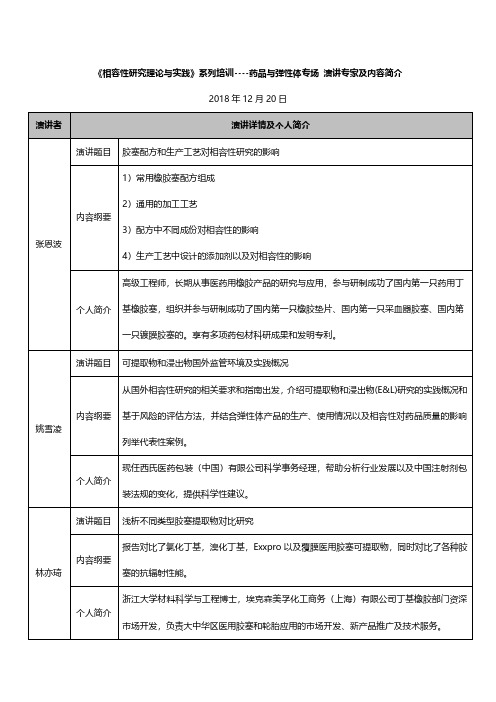

《相容性研究理论与实践》系列培训----药品与弹性体专场 演讲专家及内容简介 2018 年 12 月 20 日 演讲者 演讲题目 演讲详情及个人简介 胶塞配方和生产工艺对相容性研究的影响 1)常用橡胶塞配方组成 2)通用的加工工艺 内容纲要 3)配方中不同成份对相容性的影响 张恩波 4)生产工艺中设计的添加剂以及对相容性的影响 高级工程师,长期从事医药用橡胶产品的研究与应用,参与研制成功了国内第一只药用丁 个人简介 基橡胶塞,组织并参与研制成功了国内第一只橡胶垫片、国内第一只采血器胶塞、国内第 一只镀膜胶塞的。享有多项药包材科研成果和发明专利。 演讲题目 可提取物和浸出物国外监管环境及实践概况 从国外相容性研究的相关要求和指南出发,介绍可提取物和浸出物(E&L)研究的实践概况和 内容纲要 姚雪凌 列举代表性案例。 现任西氏医药包装(中国)有限公司科学事务经理,帮助分析行业发展以及中国注射剂包 个人简介 装法规的变化,提供科学性建议。 演讲题目 浅析不同类型胶塞提取物对比研究 报告对比了氯化丁基,溴化丁基,Exxpro 以及覆膜医用胶塞可提取物,同时对比了各种胶 内容纲要 林亦琦 塞的抗辐射性能。 浙江大学材料科学与工程博士,埃克森美孚化工商务(上海)有限公司丁基橡胶部门资深 个人简介 市场开发,负责大中华区医用胶塞和轮胎应用的市场开发、新产品推广及技术服务。 基于风险的评估方法,并结合弹性体产品的生产、使用情况以及相容性对药品质量的影响

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关于氯化丁基胶塞和溴化丁基胶塞的比较

目前国际上常用的生产药用胶塞的卤化丁基橡胶主要有两种:氯化丁基橡胶和溴化丁基橡胶。

欧美习惯使用溴化丁基橡胶制造药用瓶塞,亚洲早期大都以氯化丁基橡胶为主,到目前为止日本和台湾的药用丁基胶塞90%以上仍使用氯化丁基橡胶加工。

一、两种橡胶的比较:

1、不论是氯化丁基橡胶或是溴化丁基橡胶均为丁基橡胶的改性产品,统称为卤化丁基橡胶,改性的目的是改善其加工性能,扩大应用范围。

2、稳定剂含量:由于溴化丁基橡胶中的溴元素比较活泼,储存稳定性较低,易发生自硫现象,因此需要在橡胶中添加稳定剂(一般为环氧大豆油,含量为%重量份左右);而氯化丁基橡胶中的氯元素惰性比溴元素强,储存稳定性高,一般不加稳定剂,内在纯度比溴化胶要高。

3、防老剂含量:两种橡胶相当。

4、性能:作为工业用产品,两者没有本质上的差别。

5、加工性能:溴化丁基硫化活性高,硫化体系的选择范围较广泛,一般的硫化体系都可以使用,而且硫化速度加快,工业制品由于对产品的物理性能要求较高,通常选用溴化酚醛树脂、硬脂酸和氧化锌作为硫化体系或噻唑类、秋兰姆类促进剂作为硫化体系。

早期的药用胶塞生产也曾经使用上述体系,但经过使用以及后来的研究发现,上述体系均影响胶塞与药物的相容性,目前国内的溴化丁基配方一般

都是用硫磺进行硫化,效率高,成本低。

而氯化丁基活性相对较低,硫化体系的选择局限性稍大,生产工艺技术要求较苛刻,难度相对较大。

早期常用化酚醛树脂、硬脂酸和氧化锌作为硫化体系,其产品耐热性能好,但其产品的萃取液一般显色,从而影响药业的澄明度,目前已经不多使用。

目前日本、台湾企业一般选用日本生产的硫化剂,成分保密,价格昂贵,但效果非常理想,国内企业除盛州橡塑外,没有企业可以购得并使用此硫化剂。

另一种硫化剂是选用德国的,由于价格较高,工艺条件苛刻,国内只有少数厂家使用,生产胶塞效果理想。

二、两种胶塞的比较:

1、溴化丁基胶塞一般采用硫磺硫化,耐热性稍差,由于溴元素较活泼,高温灭菌时易产生类似臭鸡蛋的气味(疑为HBr或H2S气体)。

同时该体系需用到一种助硫化剂,该物质对胶塞的溶血实验影响较大。

2、氯化丁基胶塞一般采用非硫硫化体系,产品耐热性好,高温灭菌时气味较小;因橡胶中不含环氧大豆油,产品与药物接触后不易产生挂壁、乳光等现象。