塔底直接蒸汽加热精馏的逐板计算方法

精馏塔塔设计及相关计算

---------------------------------------------------------------最新资料推荐------------------------------------------------------精馏塔塔设计及相关计算2011板式精馏塔设计任务书板式精馏塔的设计选型及相关计算设计计算满足生产要求的板式精馏塔,包括参数选定、塔主题设计、配套设计及相关设计图Administrator 09 级化工 2 班xx2011/12/11/ 27目录板式精馏塔设计任务....................................... 3一.设计题目. (3)二.操作条件 (3)三.塔板类型 (3)四.相关物性参数 ................................................ 3 五.设计内容 .................................................... 3设计方案 ...................................错误!未定义书签。

一.设计方案的思考 .............................................. 6 二.工艺流程 . (6)板式精馏塔的工艺计算书 ................................... 7一.设计方案的确定及工艺流程的说明............................... 二.全塔的物料衡算 ............................................... 三.塔板数的确定 ................................................. 四.塔的精馏段操作工艺条件及相关物性数据的计算................... 五.精馏段的汽液负荷计---------------------------------------------------------------最新资料推荐------------------------------------------------------ 算 ......................................... 六.塔和塔板主要工艺结构尺寸的计算 ............................... 七.塔板负荷性能图 ...............................................筛板塔设计计算结果 .....................错误!未定义书签。

蒸馏塔的简化逐板计算法

蒸馏塔的简化逐板计算法

蒸馏塔是以气液为连续相进行分离的塔器,通常由溶液进料管、分布板、气体进口管、分馏柱、回流罐、冷凝器、气体出口管、气体出口管和水洗冷却器等组成。

其中有关塔内设备的计算及操作条件的选择等都是研究的重要内容。

一、经典计算法。

二、蒸馏塔板数计算器。

三、塔内件力学计算。

四、固定床吸附浓缩。

四、简化计算方法。

以乙苯为例1、预计产量的上限:首先求出分离系数k1为3。

一般采用A型填料(多为冲孔板)。

k1=3。

设板高h。

则有1.2~h。

2、根据填料的类型(均质,沟槽,塑料,无沟槽)和板高计算填料直径Dd,在不考虑塔的空间效应时, Dd的影响可忽略不计,所以设Dd=D/2(板高/2)。

3、计算内件高度H(板高的5%),由于塔底是死的, H= (1.5-0.125)H4、计算H与H′=H′-H,即H=H′5、计算产品量Q5.根据理论值(文献资料和经验值)Q = k2H=Qd6、根据单位体积分离系数K计算K=4。

计算出平板层数为1~6。

由于乙苯在塔顶要经过部分冷凝才能进入塔内,因此塔内第一板要加大,故选取第一板为4板( 4.5mm),第二板为3板( 3mm)第三板为2板( 1.2mm)第四板为1板( 1mm)。

第五板(0.75mm)第六板(0.35mm) 7、计算板效率,由于板效率主要受塔内件结构影响,只要保证H/D=H′ / H≤5%即可。

8、计算处理量: V=K*(H/D)9、由蒸馏操作线计算操作温度:T=(C/4)H* V/ K* 100 10、物料衡算, 11、总物料衡算。

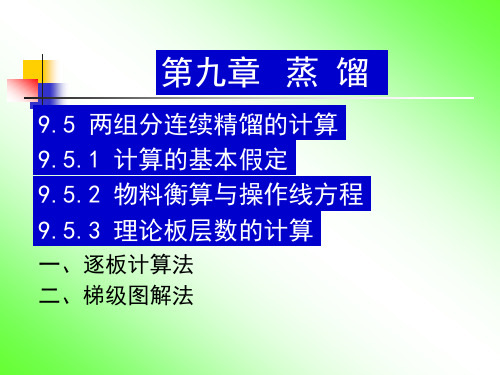

化工原理_32两组分连续精馏的计算之梯级图解法汇总

yA y B xA x 1 B D

xA x 1 B D

第1层理论板的汽 液平衡关系为

第1层和第2层理论 板之间操作关系为

yA xA y 1 x B 1 B

(1) 1kmol 进料所需最少蒸汽量 当理论板为无穷多时,操作线的上端 yF=0.288 的平衡线上(对应 x=xF=0.036),如本例附图上的点a所 示,操作线的斜率为

得

(2) 蒸汽量为最小用量两倍时所需理论板 层数及两产品组成 由于 解得 釜残液组成仍为 操作线斜率为 过点 e(0.00072,0)作斜率为4.08的直线交q 线于点d,联点cd即为操作线。自点d开始 在平衡线与操作线之间绘阶梯,至跨过点 c为止,需理论板层数为4.6。图解过程见 本例附图。

非正常平衡曲线最小回流比的求法

一、全回流和最小回流比

② 解析法 泡点进料

R min

xq x F

1 x D (1 x D ) [ ] 1 xF 1 xF

露点进料

R min

yq y F

1 x D 1 x D [ ] 1 1 y F 1 y F

二、适宜回流比的选择

x y

0 0 0.0080 0.0750 0.020 0.175 0.0296 0.250 0.033 0.270 0.036 0.288

解:本例为直接蒸汽加热的提馏塔。由 于泡点进料,根据恒摩尔流假定,则有 全塔物料衡算 乙醇组分衡算 将 代入式b,得 (a) (b)

以 1kmol 进料为基准,则有 得

重复上述的计算过程,直至塔釜(塔釜视 作第 N+1 层理论板)为止,可得

化工原理 第9章 液体精馏 典型例题题解(1)

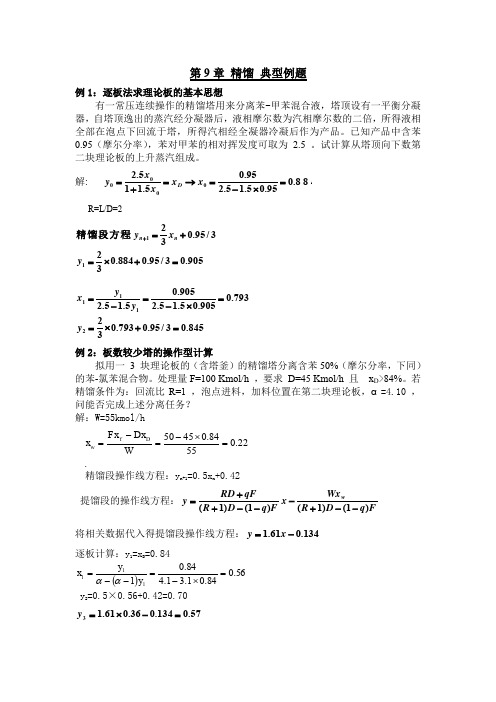

第9章 精馏 典型例题例1:逐板法求理论板的基本思想有一常压连续操作的精馏塔用来分离苯-甲苯混合液,塔顶设有一平衡分凝器,自塔顶逸出的蒸汽经分凝器后,液相摩尔数为汽相摩尔数的二倍,所得液相全部在泡点下回流于塔,所得汽相经全凝器冷凝后作为产品。

已知产品中含苯0.95(摩尔分率),苯对甲苯的相对挥发度可取为2.5 。

试计算从塔顶向下数第二块理论板的上升蒸汽组成。

解: 884.095.05.15.295.05.115.20000=⨯-=→=+=x x x x y DR=L/D=2905.03/95.0884.0323/95.032:11=+⨯=+=+y x y n n 精馏段方程845.03/95.0793.032793.0905.05.15.2905.05.15.22111=+⨯==⨯-=-=y y y x例2:板数较少塔的操作型计算拟用一 3 块理论板的(含塔釜)的精馏塔分离含苯50%(摩尔分率,下同)的苯-氯苯混合物。

处理量F=100 Kmol/h ,要求 D=45 Kmol/h 且 x D >84%。

若精馏条件为:回流比R=1 ,泡点进料,加料位置在第二块理论板,α=4.10 ,问能否完成上述分离任务? 解:W=55kmol/h精馏段操作线方程:y n+1=0.5x n +0.42提馏段的操作线方程:Fq D R Wx x F q D R qFRD y w )1()1()1()1(--+---++=将相关数据代入得提馏段操作线方程:134.061.1-=x y 逐板计算:y 1=x D =0.84y 2=0.5×0.56+0.42=0.7057.0134.036.061.13=-⨯=y.22.05584.04550=⨯-=-=WDx Fx x Df w ()56.084.01.31.484.01111=⨯-=--=y y x αα36.07.01.31.470.02=⨯-=x22.024.057.01.31.457.03≥=⨯-=x所以不能完成任务。

理论塔板数求取

全回流时的回流比为:

斜率

2020/4/7

13

2.最少理论板层数

Nmin也可以从芬斯克(Fenske)方程式计算得到:

对双组分溶液 略去下标 A. B

2020/4/7

全回流的理论塔板数

14

(二)最小回流比 Rmin

对于一定的分离任务(即F. xF. q. xW. xD一定)而言, 应选 择适宜的回流比。

浮阀塔,板上开有若干大孔(标准孔 径为39 mm),每孔装有一个可以上、 下浮动的阀片。由孔上升的气流,经过 阀片与塔板的间隙而与板上横流的液体 接触,进行传质和传热过程。

(二)全塔效率(总效率)

为完成一定分离任务所需的理论塔板数与实际所需的实际塔板数之比。

2020/4/7

E NT

NP

12

十、回流比的影响及其选择

从上块塔板流到下一块塔板的液体,塔顶第一块板上的回流液是由塔 顶上升蒸汽经冷凝后回流至塔内的液体称为回流液。

(一)全回流及最少理论板层数

1、全回流

若塔顶上升蒸气经冷凝后,全部回流至塔内,这种方式称为全回流。 此时,塔顶产品为零,通常F 及W 也均为零--既不向塔内进料,亦不从 塔内取出产品。全塔也就无精馏段和提馏段之区分,两段的操作线合二 为一。

(二)恒沸剂(或挟带剂)(溶剂)

第三组分与原溶液中的一个组分形成恒沸物,原有组分间的相对 挥发度增大,使该溶液能用一般精馏方法分离。第三组分称为恒沸剂 或挟带剂。

(三)恒沸精馏中合适挟带剂的选用:

(1)恒沸物恒沸点与溶液中纯组分沸点有相当差值,一般不小于10℃ (2)恒沸物易分离,以便回收挟带剂,挟带剂含量越少操作费用越省 (3)热稳定性、腐蚀性、毒性、价格等因素

循环糠醛 苯

精馏塔计算

逐板计算非泡点进料时精馏塔的加料板位置扬州化工学校徐忠娟申丽1.前言精馏塔的理论板层数的求取,通常采用两种方法:逐板计算法和图解法。

比较两种方法各有利弊:图解法简捷、方便但是准确性差;用逐板计算法得到的理论塔板数准确,不足的是计算过程复杂繁琐。

随着计算机知识的普及,学生掌握编程语言后,利用计算机瞬间即可完成繁琐的迭代运算,因而逐板计算法的应用也就越来越多。

无论是逐板计算法还是图解法,求取理论板层数,都需要确定加料板的位置。

2.加料板位置确定的原则图1 适宜的加料位置在图解法中适宜的加料板位置是以跨过两操作线交点的梯级来确定的。

如图(1)所示,当工艺条件和分离要求相同时,对于同一个塔,确定的加料位置不同,所需的理论塔板数不相同。

在图(1)的(a)中梯级已跨过精馏段操作线和提馏段操作线的交点d而仍在精馏段操作线和平衡线间作梯级,由于交点d以后精馏段操作线和平衡线间垂直距离较提馏段操作线和平衡线间的垂直距离小,作出的理论塔板数会增加。

反之若如图(1)中的(b)所示,在梯级尚未跨过两操作线的交点时就过早地更换操作线也同样会使理论塔板数增加。

只有当梯级刚跨过操作线交点就更换操作线作梯级如图(1)中(c)的所示,所得的理论板层数最少。

可见过迟或过早的更换操作线,都将导致理论板层数的增加。

同理逐板计算法中也存在该问题,在一般的化工原理教材中,介绍逐板计算法求理论板层数时,均以泡点进料为例,指出当计算到x N,≤x F 时(x F 为原料液的易挥发组分的摩尔分率),说明第N 层是加料板,那么对于非泡点进料状况又该如何确定,几乎不提。

许多学生碰到非泡点进料时,也用x N,≤x F 来确定加料板位置,结果是加料位置不适宜,导致理论板层数增多。

根据图解法中跨过两段操作线交点的梯级为适宜加料板位置的原则,结合多年的教学实践,我们总结出了最适宜的加料位置是该板的液相组成等于或略低于x q 。

其中x q 为精馏段操作线方程式和提馏段操作线方程式所联立的方程组解的x 值(相当于图解法中两操线交点的横坐标),当然,对于饱和液体进料,就有x q =x F 。

板式精馏塔进料口最佳位置的确定及理论塔板数的求解

板式精馏塔进料口最佳位置的确定及理论塔板数的求解王中麟(南京师范大学,南京,210042)摘要精馏是一种重要的工业单元操作,广泛用于石油、化工、轻工、制药、原子能等工业及生物工程、环境保护工程中。

精馏是一种高投入的操作。

其中塔板数和进料位置对投资、操作费用及产品质量影响重大。

主要讨论五种进料热状态下的进料口最佳位置的确定和精、提馏操作段内理论塔板数的确定。

关键词理论塔板;精馏操作段;提馏操作段;相平衡分类号TQ028. 13The Discussion of Determination about the Best Entrance of Raw Materials and the Number of Theoretical Plates inRectifying Tower/ Wang Zhonglin (Nanjing Normal University , Nanjing 210042 , P. R. China) / / Journal of NortheastForest ry University. - 2004 ,32 (2) . - 91~93Rectification is one kind of important unit - operation of indust ry , which has been used in wide - ranging of indus2t ry , such as oil indust ry , chemical engineering , light indust ry , pharmacy , indust ry of atom , bioengineering and engi2neering of environmental protection. Rectification is a kind of unit - operation that needs high cost . The number of theo2retical plates and ent rance of raw materials can affect the cost of investment and o peration as well as the quality of produc2tion greatly. The determination about the best ent rance of raw materials and the number of theoreticalplates in rectifyingsection and st ripping section with five kinds of heat - states is discussed.Key words Theoretical plate ; Rectifying section ; St ripping section ; Vapour - liquid phase equilibrium精馏在工业生产中是一种重要的,且应用非常广泛的传质单元操作。

直接蒸汽加热板式精馏塔设计

双组分溶液直接蒸汽加热板式精馏塔设计设计任务:规定F 、xF 、xD 、xW ,设计出能完成分离任务的板式精馏塔 1. 回流比● 最小回流比设夹紧点在精馏段,其坐标为(xe,ye)则min D ee ex y R y x -=-(1)设夹紧点在提馏段,其坐标为(xe,ye)min min 0(1)(1)e e Wy R D qF LV R D q F x x -+==+--- (2) 所需基础数据:气液相平衡数据 丙酮-水xi = [0 0.01 0.02 0.05 0.10 0.15 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 0.95 1.0]; % 液相丙酮平衡浓度yi = [0 0.253 0.425 0.624 0.755 0.793 0.815 0.830 0.839 0.849 0.859 0.874 0.898 0.935 0.963 1.0]; % 汽相丙酮平衡浓度ti=[ 100 92.7 86.5 75.8 66.5 63.4 62.1 61.0 60.4 60.0 59.7 59.0 58.2 57.5 57.0 56.13 ];%平衡温度 甲醇-水xi = [0 0.02 0.04 0.06 0.08 0.10 0.15 0.20 0.30 0.40 0.50 0.60 0.70 0.80 0.90 0.95 1.0]; % 液相甲醇平衡浓度yi = [0 0.134 0.234 0.304 0.365 0.418 0.517 0.579 0.665 0.729 0.779 0.825 0.870 0.915 0.958 0.979 1.00]; % 汽相甲醇平衡浓度ti=[ 100 96.4 93.5 91.2 89.3 87.7 84.4 81.7 78.0 75.3 73.1 71.2 69.3 67.6 66.0 65.0 64.5 ];%平衡温度来源:王志魁.化工原理(第三版),北京:化学工业出版社,2004 ● 确定操作回流比min(1.1~2.0)R R =用Matlab 或Excel 工具求出N 与R 间的关系以确定适宜的回流比。

7.5.6其它类型精馏塔及理论塔板数的计算

第二段:两股进料之间,其下降液量和上升气量与第一段进料热状态有关

L=RD=1×7.35=7.35kmol/h; V=(R+1)D=2×7.35=14.7kmol/h

饱和液体进料,q1=1。则第二段进料口以上的上升气量和下降液量为

L’=L+q1F1=7.35+10=17.35kmol/h; V’=V-(1-q1)F1=V=14.7kmol/h GLL

对第二股进料口以上作物料衡算

F1xF1 V' y s1 L'xs DxD

其它类型精馏塔理论板数的确定 直接蒸汽加热 当水是重组分时,可将加热蒸汽直接通入塔釜加热。 直接蒸汽加热不影响精馏操作线 由于塔底多了一股蒸汽流,其提 馏段的操作线与间接蒸汽加热过 程不同。其推导如下: 总物料衡算 轻组分衡算

L' S V' W

加热蒸气 S V F, xF L D, xD

V’ L’

F, xF D, xD

Q

W, xW

无回流的回收塔 GLL

其操作线方程与一般精馏塔的提馏段操作线方程相同。

ym 1 L' W ' xm ' xW V V

D V , V' D 1 q F ,

ym 1

冷液进料时

L' qF

提馏段操作线方程为

WxW qF xm D 1 q F D 1 q F

1.0 1

1

D1 xD1

q 2

yD2 y

q 2

1

y

3

F, xF

2 3

D2 xD2 (yD2)

化工原理课程知识模块(6)(精馏)

Rmin =

x D始 − y f yf − xf

R = (1.2 ~ 2) Rmin

操作初态塔内的操作方程

y=

x R x+ D R+1 R+1

逐板计算法或图解法得到所需要的理论塔板数。

x D始 的验算:与简单蒸馏相似, F , x f , W , x w 这 4 个量之间的关系为

F ln = W

xf

xAq 是精馏段操作线方程式、提馏段操作线方程式的交点坐标值。掌握了芬斯克公式,再

3

应用吉利兰关联式,是求理论板数的简捷计算法。 3、单板效率及总板效率 以汽相组成变化来表示的单板效率

E mv ,i =

y i − y i +1 y i∗ − y i +1 x i −1 − x i x i −1 − x i∗

Dx D 。主要求解: (1)操作回流比 R ; (2)所需要的理论塔板数。 Fx f

1、回流比的确定 首先确定操作线与平衡线的夹紧点坐标( x e , y e ) 。若夹紧点出现在精馏段上或进料板 上,则

Rmin =

x D − ye ye − xe

若夹紧点出现在提馏段上,则根据此时精馏段的斜率求出最小回流比 Rmin

以液相组成变化来表示的单板效率

E mL , i =

E0 =

塔的总板效率

NT Np

4、塔径的确定 根据塔内汽相的实际体积流量及流速计算塔径

D=

π

Vs 4 u

汽相流速根据 Smith 曲线确定的汽相负荷因子进行确定。 精馏操作型问题 精馏操作型问题的命题方式:已知塔内所具有的理论板数和进料位置、进料流量、组 成和热状态、操作回流比、产品分配比,求解:塔顶产品组成 x D 、塔底产品组成 xW 以 及各塔板上汽相组成及液相组成。 求解方法: ,根据物料衡算式 Fx f = Dx D + WxW 计算 x D (或者 xW ) ; 1)先设 xW (或者 x D ) 2)从塔顶开始逐板计算,计算所得到的 xW 值与假设值进行比较,若相吻合,则结束计 算;若相差较大,则以所得到的 xW 值作为假设值,重复以上的计算,直至计算所得到的