陶瓷电镀

陶瓷镀镍的工艺过程

陶瓷镀镍的工艺过程

陶瓷镀镍是一种常见的表面处理工艺,具有增加物品表面硬度和耐腐蚀性等特点。

其工艺过程如下:

1. 预处理:首先对要镀镍的物品进行清洗、脱脂和去污处理,以保证表面干净无油脂和杂质。

2. 洗涤:将物品放入清水中进行洗涤,去除浸泡剂残留物和杂质等,并用蒸馏水清洗干净。

3. 酸洗:将物品浸泡在去离子水中,用酸性液体进行酸洗,去除物品表面上的氧化层和锈蚀,以便于后续的电镀和粘附。

4. 镀镍:采用化学镀镍过程,将物品浸泡在含镍盐酸盐溶液中,并通过电流的作用将阳极上的镍离子还原到银质物品表面,使其表面镀上一层镍。

5. 清洗:镀完镍后,将物品放入清水中进行多次清洗,去除浸泡剂残留物和杂质等,并用蒸馏水清洗干净。

6. 烘干:将镀完镍的物品放入高温烤箱中,使其表面蒸发残留在物品表面的水分,使其更加坚固和光滑。

7. 包装:最后将镀镍的物品进行包装,以免被污染或损坏。

以上就是陶瓷镀镍的常规工艺过程。

陶瓷无氰电镀的研究

2 2 1 4 敏 化 .. .

维普资讯

・

1 ・ 6 在 室温 下, 于敏 化液 中浸 5 n mi

敏化 液 配方 : n I 2-O S C2 I ・ I 2 浓盐 酸 水

福建化 工

20 年 02

动。

第 1期

柠 檬 酸 铵 ( H42 c H 0 ) N )H( 6 2 7

以上药 品均 为 C P级化学 试剂 2 2 实验方 法 . 2 2 1 镀 前处 理步 骤 ..

22 11 抛光 ...

以陶瓷镀件为 基体 找到 化学镀铜 、 电镀 铜 、 电镀 镍等

过程 的最佳配 方和工 艺 。 2 实验 部分 2 1 仪 器 和 试 剂 .

T atr 司 ) rco 公

在 2℃ 下 , 0 于粗 化液 中浸 7nn r 。 l 粗化 液配方 : 酐 铬 硫酸 ( .4 18)

水

10 / 8 gL 10 ml 00

40 。 0 ml

扫描 电子 显 微 镜 KY KY一10B( 0 0 中国 科 学 院

科学 仪器厂 )

亮 、 有银 自色光 泽。 带 2 2 6 2 结合力 测试 . ..

2 2 6 2 1 折 断 实 验 ... .

( H3 H OH) 氨 水 ( 3 H 0) 硫 酸 镍 ( S ‘ c C 2 、 NH ・ 2 、 Ni Q4 6 2 、 酸( 2 0 ) 氯 化镍 ( C2 、 化 钠 ( — H 0) 硼 HB 3、 Ni1) 氯 Na c) 1、硫 酸 锌 ( n O4・ H 0) ZS 7 2 、糖 精 、 磷 酸 钾 焦 ( 4 2 ) 硫酸 钠 ( zK4 、 磷 酸钠 ( 4 2 7 、 K 、 P Na ̄ ) 焦 ] NaP 0 )

陶瓷镀膜工艺

从陶瓷到陶瓷镀膜:一步步了解陶瓷是一种常见的材料,它具有硬度高、耐磨损、耐腐蚀等特点,因此在各个领域得到了广泛的应用。

而陶瓷镀膜则是在陶瓷表面形成

一层薄膜,以增加陶瓷的功能和美观性。

下面我们将一步步了解陶瓷

镀膜工艺。

首先,陶瓷镀膜的原理是利用电解沉积技术,在陶瓷表面沉积一

层金属、合金或其他材料的薄膜。

这种膜可以提高材料的硬度、耐磨性、抗腐蚀性、电子性能和美观性等方面的性能。

其次,陶瓷镀膜的工艺流程是:1.准备工作,包括清洗、去污和

表面处理;2.电解液的选择和制备;3.电解沉积;4.清洗、抛光、干燥,得到最终的镀膜陶瓷。

在选择电解液时,应该根据所需的镀层材料的物理和化学特性进

行选择。

一些常用的电解液有:镍电解液、铬电解液、银电解液、金

电解液和陶瓷电解液等。

在电解沉积过程中,要控制时间、电流、温度、电解液浓度和pH

值等参数,以获得所需的镀层性质。

常见的电解沉积方法有:直流电

沉积、脉冲电沉积、引入磁场的电沉积等。

最后,得到的镀膜陶瓷需要清洗、抛光、干燥以去除杂质和氧化物。

在清洗时,应注意避免对镀层造成损伤。

抛光时,应选择柔软而

高效的抛光布或材料,并适当加入抛光剂以实现更好的效果。

综上所述,陶瓷镀膜是一种技术含量较高的工艺,需要合适的材料、电解液和沉积参数,以获得最终的镀层效果。

通过掌握陶瓷镀膜的工艺流程和技巧,可以为陶瓷材料赋予更多的功能和美观性,进而拓展其应用领域。

211244190_电镀工艺在陶瓷雕塑装饰中的探析

饰艺术领域,提高了陶瓷装饰的艺术价值,体现了广大

采用间接导电的方式。连续镀就是被镀产品不间断地

人民的审美追求。

穿越不同电镀槽以完 成 整 套 的 电 镀 流 程,常 用 于 线 材

的电镀。

1 电镀的原理

虽然大部分电镀 的 基 材 都 是 金 属,但 在 非 金 属 材

彩使作品体现出 不 同 于 传 统 材 料 所 表 达 的 质 感,一 定

程度上重构传统 雕 塑 的 轮 廓 和 体 积 感,反 映 了 传 统 审

美品味和当代文化表现的一种矛盾与融合。艺术作品

的创作更加注重 视 觉 享 受 和 审 美 价 值,更 多 地 表 现 自

己的精神世界和审美认识。艺术化和商品化的艺术作

陶瓷

(陶瓷艺术) 2023 年 05 月

· 65 ·

Ce

r

ami

c

s

电镀工艺在陶瓷雕塑装饰中的探析

*

陈金宇

(景德镇陶瓷大学

摘

要

江西 景德镇 333000)

中国陶瓷具有悠久的历史,而陶瓷装饰艺术是陶瓷雕塑艺术创作过程中的一个重 要 组 成 部 分。 随 着 社 会 的 发 展

和人们审美观念的提高,在传统陶瓷装饰工艺的基础上,出现了各种各样的陶瓷装饰艺术,其 中 陶 瓷 电 镀 工 艺 便 是 工 业 化

饰陶瓷时电镀的金属感较假。

方面面。在流光 溢 彩 的 当 下,人 们 根 据 自 己 的 审 美 追

求发现艺术的 存 在。 在 工 业 化 的 步 伐 中,电 镀 装 饰 艺

术自然而生。在 表 达 当 下 波 普 观 念 的 同 时,也 展 现 出

5 结语

陶瓷电镀

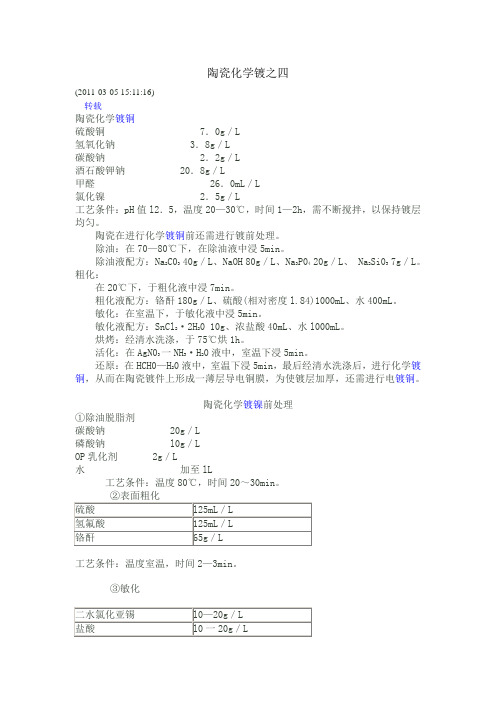

陶瓷化学镀之四(2011-03-05 15:11:16)转载陶瓷化学镀铜硫酸铜7.0g/L氢氧化钠3.8g/L碳酸钠2.2g/L酒石酸钾钠20.8g/L甲醛26.0mL/L氯化镍2.5g/L工艺条件:pH值l2.5,温度20—30℃,时间1—2h,需不断搅拌,以保持镀层均匀。

陶瓷在进行化学镀铜前还需进行镀前处理。

除油:在70—80℃下,在除油液中浸5min。

除油液配方:Na2C0340g/L、NaOH 80g/L、Na3P0420g/L、 Na2Si037g/L。

粗化:在20℃下,于粗化液中浸7min。

粗化液配方:铬酐180g/L、硫酸(相对密度l.84)1000mL、水400mL。

敏化:在室温下,于敏化液中浸5min。

敏化液配方:SnCl2·2H20 10g、浓盐酸40mL、水l000mL。

烘烤:经清水洗涤,于75℃烘1h。

活化:在AgN03一NH3·H20液中,室温下浸5min。

还原:在HCH0—H20液中,室温下浸5min,最后经清水洗涤后,进行化学镀铜,从而在陶瓷镀件上形成一薄层导电铜膜,为使镀层加厚,还需进行电镀铜。

陶瓷化学镀镍前处理①除油脱脂剂碳酸钠20g/L磷酸钠l0g/LOP乳化剂 2g/L水加至lL工艺条件:温度80℃,时间20~30min。

工艺条件:温度室温,时间2—3min。

③敏化工艺条件:pH>1,温度室温,时间5~10min。

④活化工艺条件:pH值7~8,温度80~85℃,时间3—5min。

陶瓷刀具在进行上述前处理后再进行化学镀镍,能获得镀镍层均匀,与基体结合牢固的镀层。

陶瓷光亮镀镍工艺条件:pH值5.5,温度40℃,时间60min,电流密度2—4A/dm2,阳极镍片卷成筒状。

钝化液工艺条件:时间0.5min,温度为室温。

镀镍后的瓷件用清水冲洗1—2min,再置于钝化液中钝化,即可获得光亮、平整、结合力强、耐磨损的银白色镀层。

陶瓷电镀之五配方l 陶瓷镀前烧渗法处理用银浆氧化银20份硼酸铅1份松香一松节油溶液8份将涂有银浆制品在80一100℃预烘l0~15min。

陶瓷电镀知识点归纳总结

陶瓷电镀知识点归纳总结1. 陶瓷电镀的原理陶瓷电镀的原理是利用电解质溶液中的金属离子,在外加电压的作用下,沉积在陶瓷表面。

电解质溶液中的金属离子被电极上的电子还原成金属原子,从而沉积在电极表面。

陶瓷表面经过电镀后,形成一层均匀的金属覆盖层,从而改变陶瓷的化学和物理性质。

2. 陶瓷电镀的工艺流程陶瓷电镀的工艺流程包括表面处理、预处理、电镀、后处理等步骤。

首先需要对陶瓷表面进行清洁和处理,保证表面平整光滑。

然后进行预处理,包括活化、化学清洁、除油、除锈等处理,以提高金属覆盖层与陶瓷基体的结合力。

接下来是电镀过程,将陶瓷放入电镀槽中,通过外加电压使金属离子沉积在陶瓷表面。

最后进行后处理,包括清洗、抛光、包装等步骤,使金属覆盖层更加均匀光滑,提高陶瓷的外观质量。

3. 陶瓷电镀的电化学反应陶瓷电镀的电化学反应包括阳极氧化反应和阴极电还原反应。

在阳极处,陶瓷表面会发生氧化反应,产生金属离子和氧气。

在阴极处,金属离子会接受电子发生还原反应,从而沉积在陶瓷表面形成金属覆盖层。

这些电化学反应是陶瓷电镀过程中的基本原理,决定了金属覆盖层的形成和质量。

4. 陶瓷电镀的影响因素陶瓷电镀的影响因素包括电镀液成分、电镀工艺参数、陶瓷表面状态等。

电镀液的成分对电镀效果有重要影响,包括金属离子的种类和浓度、添加剂的种类和浓度等。

电镀工艺参数包括电压、电流密度、温度、搅拌速度等,对金属覆盖层的厚度、均匀性和结合力等性能有影响。

陶瓷表面状态对电镀效果也有重要影响,包括表面粗糙度、清洁度、活化处理等。

5. 陶瓷电镀的应用领域陶瓷电镀在工业生产中有着广泛的应用领域,包括汽车零部件、航空航天零部件、机械零件、电子器件等。

陶瓷电镀可以提高零部件的表面硬度和耐磨性,改善零部件的耐腐蚀性能,提高零部件的表面光泽和装饰性。

在汽车行业中,陶瓷电镀可以用于发动机零部件、悬挂系统零部件、排气系统零部件等;在航空航天领域中,用于航空发动机零部件、飞行控制系统零部件等;在机械工程领域中,用于轴承、齿轮、机床零部件等。

陶瓷化学镀铜工艺

陶瓷化学镀铜工艺

陶瓷化学镀铜工艺是一种常见的表面处理技术,广泛应用于陶瓷制品的生产过程中。

通过化学镀铜,可以在陶瓷表面形成一层均匀、光滑的铜层,不仅美观,还能增强陶瓷制品的硬度和耐磨性。

陶瓷化学镀铜的工艺过程主要包括准备工作、铜溶液配制、浸镀、电镀和后处理等环节。

在进行化学镀铜之前,需要对陶瓷进行清洁和打磨,以确保表面平整干净。

接着,根据具体工艺要求,配制合适的铜溶液,包括铜盐溶液、添加剂和稳定剂等成分,以保证镀层的质量和稳定性。

在浸镀阶段,将经过处理的陶瓷制品浸入铜溶液中,利用化学反应使铜离子还原析出,形成铜层。

浸镀时间和温度的控制对镀层的厚度和均匀性至关重要。

接下来是电镀环节,通过在陶瓷表面施加电流,进一步增加铜层的厚度和硬度。

最后,进行后处理工艺,包括清洗、抛光和保护处理,以提高镀层的光泽度和耐腐蚀性。

陶瓷化学镀铜工艺的优点在于可以实现对陶瓷表面的精细加工和装饰,提高产品的附加值和市场竞争力。

同时,镀铜层还可以提高陶瓷制品的导电性能,扩大其应用领域。

然而,需要注意的是,在进行化学镀铜过程中,要控制好各项参数,避免出现镀层不均匀、气泡等质量问题。

总的来说,陶瓷化学镀铜工艺是一项复杂而精密的技术,需要经过

严格的操作和控制才能达到理想的效果。

只有不断改进工艺,提高生产技术水平,才能更好地满足市场需求,推动陶瓷制品产业的发展。

希望通过不断的研究和实践,陶瓷化学镀铜工艺能够在未来得到更广泛的应用和推广。

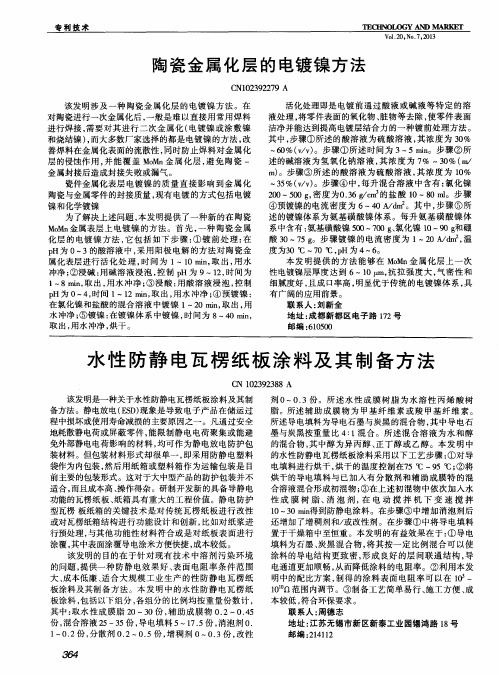

陶瓷金属化层的电镀镍方法CN102392279A

剂0 ~0 . 3份。所述 水 性成 膜 树脂 为 水溶 性 丙 烯 酸树 脂 。所述辅 助 成膜 物 为 甲基纤 维 素 或羧 甲基 纤 维 素。 所述导 电填料为导 电石墨与炭黑 的混合 物 , 其 中导 电石 墨与炭黑按重量 比 4 : 1 混 合 。所 述混合 溶液 为 水和醇

专 利 技 术

墅塑

垒

堕

Vo 1 . 2 0. No. 7。 镍 方 法

C N1 0 2 3 9 2 2 7 9 A

该发明涉 及一种 陶瓷 金属化 层 的电镀镍 方法 。在 对 陶瓷进行一次金属化后 , 一般是难 以直接用 常用 焊料 进行焊接 , 需要 对其进 行二 次金属 化 ( 电镀 镍 或涂敷 镍 和烧结镍 ) , 而大 多数厂家选择 的都是 电镀镍 的方法 , 改 善焊料 在金属化 表面的流散性 , 同时防止焊料 对金属化 层的侵蚀作 用 , 并 能 覆盖 M o M n金 属化 层 , 避免 陶瓷 一 金属封接后造成封接失败或漏 气。 瓷件金属化表层 电镀镍 的质量 直接 影响 到金 属化 陶瓷与金属零件的封接质量 , 现有 电镀 的方式 包括 电镀

活化处理即是 电镀前 通过 酸液 或碱液 等特 定 的溶 液处理 , 将零件表面的氧化物 、 脏 物等去除 , 使零件 表面 洁净并能达到提高电镀层结 合力 的一种镀前处 理方法 。 其 中, 步骤①所 述的酸溶 液为硫 酸溶液 , 其浓度 为 3 0 % 6 0 %( v / v ) 。步骤 ①所述 时 间为 3~ 5 m i n 。步骤 ②所 述 的碱溶液为 氢 氧化钠 溶液 , 其浓 度 为 7 % 一3 0 %( m / m ) 。步骤 ③所述 的 酸溶液 为硫 酸溶 液 , 其 浓度 为 1 0 % 3 5 %( v / v ) 。步骤 ④ 中, 每升混 合溶液 中含有 : 氯 化镍 2 0 0~ 5 0 0 g , 密度 为0 . 3 6 e , / c m 3 的盐 酸 1 O一8 0 r n l 。步骤 ④预镀镍 的电流密 度为 6~ 4 0 Md m 2 。其 中 , 步骤 ⑤ 所 述 的镀镍体 系为氨基 磺酸镍 体系 。每 升氨 基磺 酸镍 体 系中含有 : 氨基磺酸镍 5 0 0~ 7 0 0 氯化镍 1 0— 9 0 g 和硼 酸3 0 7 5 g 。步 骤镀镍 的电流 密度 为 1 —2 0 A / d m z , 温 度为3 0℃ 一 7 0℃ , p H为 4 ~6 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷化学镀之四(2011-03-05 15:11:16)转载陶瓷化学镀铜硫酸铜7.0g/L氢氧化钠3.8g/L碳酸钠2.2g/L酒石酸钾钠20.8g/L甲醛26.0mL/L氯化镍2.5g/L工艺条件:pH值l2.5,温度20—30℃,时间1—2h,需不断搅拌,以保持镀层均匀。

陶瓷在进行化学镀铜前还需进行镀前处理。

除油:在70—80℃下,在除油液中浸5min。

除油液配方:Na2C0340g/L、NaOH 80g/L、Na3P0420g/L、 Na2Si037g/L。

粗化:在20℃下,于粗化液中浸7min。

粗化液配方:铬酐180g/L、硫酸(相对密度l.84)1000mL、水400mL。

敏化:在室温下,于敏化液中浸5min。

敏化液配方:SnCl2·2H20 10g、浓盐酸40mL、水l000mL。

烘烤:经清水洗涤,于75℃烘1h。

活化:在AgN03一NH3·H20液中,室温下浸5min。

还原:在HCH0—H20液中,室温下浸5min,最后经清水洗涤后,进行化学镀铜,从而在陶瓷镀件上形成一薄层导电铜膜,为使镀层加厚,还需进行电镀铜。

陶瓷化学镀镍前处理①除油脱脂剂碳酸钠20g/L磷酸钠l0g/LOP乳化剂 2g/L水加至lL工艺条件:温度80℃,时间20~30min。

工艺条件:温度室温,时间2—3min。

③敏化工艺条件:pH>1,温度室温,时间5~10min。

④活化工艺条件:pH值7~8,温度80~85℃,时间3—5min。

陶瓷刀具在进行上述前处理后再进行化学镀镍,能获得镀镍层均匀,与基体结合牢固的镀层。

陶瓷光亮镀镍工艺条件:pH值5.5,温度40℃,时间60min,电流密度2—4A/dm2,阳极镍片卷成筒状。

钝化液工艺条件:时间0.5min,温度为室温。

镀镍后的瓷件用清水冲洗1—2min,再置于钝化液中钝化,即可获得光亮、平整、结合力强、耐磨损的银白色镀层。

陶瓷电镀之五配方l 陶瓷镀前烧渗法处理用银浆氧化银20份硼酸铅1份松香一松节油溶液8份将涂有银浆制品在80一100℃预烘l0~15min。

目的是使松香、松节油先挥发掉,以免高温时产生鳞片状的银层。

预烘后将制品转入马弗炉中,逐渐升温到200℃,保温l0—15min。

升温速度不宜太快,在1h左右将温度升至500—650℃,保温25—30min。

温度太低银层结合不牢,温度太高对基体不利。

烧渗完成后随炉冷却至50℃时,将制品取出,冷却至室温。

经烧渗银后,陶瓷制品表面已覆盖有导电的银层,随后即可进行电镀,为了保证银层质量,可采用2次或3次渗银处理。

目前陶瓷和玻璃上的电镀,多使用在电子工业中。

由于它们具有高介质常数特性,制成的电容器有体积小、稳定性好、膨胀系数小等优点,因而得到广泛的应用。

松香一松节油溶液制备:取1份松香研成细粉,加入2—3份松节油,在不断搅拌下加热蒸发到相对密度为0.935—0.936,存瓶备用。

配方2釉面陶瓷化学粗化处理氢氟酸 200mL硝酸600mL工艺条件:温度室温,时间3—5min。

为了在釉面陶瓷基体上得到附着力好的镀层,其镀前必须经过喷砂、化学粗化、敏化、活化处理。

配方3素烧陶瓷镀前化学粗化处理铬酸酐50—60g氢氟酸100一l25mL硫酸l00~1255mL工艺条件:温度室温,时间3—5min。

为了在素烧陶瓷基体上得到附着力好的镀层,其镀前必须经过化学粗化处理,再经敏化、活化处理。

配方4陶瓷无氰电镀铜焦磷酸钠28g/L焦磷酸钾l40g/L硫酸铜50g/L柠檬酸铵l3g/L工艺条件:电流密度1A/dm2,pH值8.5,阳极为纯铜片,温度30—40℃,时间30min,需不断搅拌。

陶瓷镀件先经化学镀铜在瓷体表面形成一层平整、光滑的暗红色铜膜;电镀铜使铜膜加厚,形成浅红色、结晶致密、结合力强、硬度大、耐冷热的镀层。

陶瓷电镀金属化(2011-03-05 10:07:58)陶瓷金属化是在陶瓷表面牢固地粘附一层金属薄膜,使之实现陶瓷和金属间的焊接,可采用钼锰法、银浆法、镀金法、镀铂金、镀铜法、镀锡法、镀镍法等多种陶瓷金属化工艺。

国外大公司如村田、松下、京都陶瓷、摩托罗拉等长驱直入中国市场,目前已占据了国内片式元器件特别是高档片式元器件市场相当大的份额,大有当年“八国联军瓜分中国,抢占市场”之趋势。

为了满足这些要求,我们经过积极不懈的努力,终于获得成功突破技术瓶颈,拥有了自己的专享技电镀实用技术讲座 (2011-03-06 09:42:41)转载 1 前言我国经济一直持续高速增长,世界制造业与加工业的中心正在向我国转移,电镀技术不仅仅在传统工业中扮演重要角色;在高新技术产业,如现代电子技术,微电子技术,通讯技术及产品制造上发挥愈来愈大的作用。

我国的电镀加工基地主要集中在广东的珠江三角洲地区(这儿台商、日商、港商及我们自己的企业云集,据不完全统计达6000余家。

浙江的温州地区(2300多家)。

两地的电镀加工产值分别为70亿人民币和38亿人民币。

此外浙江沿海及中部金华,义乌永康,江苏昆山、苏州、无锡,山东沿海及东北沿海,重庆及周边地区都有不少电镀工厂。

国外电镀加工订单及自己产品如灯饰、锁具、眼镜、打火机、洁具、汽车、摩托车配件、装饰五金、电器元件等的出口,对电镀工艺提出越来越高的技术要求,使之形成了一个“多商品大市场”的经济格局。

因此一个以提高产品质量为中心、以节约能源、原材料、清洁生产,服务于大市场与高新技术为契机,使我国电镀技术从不同层面都得到了长足的进步,下面分几个主要方面谈谈我国电镀技术的现状和我们寄予的殷切希望。

2 常用镀种简况 2.1 镀锌镀锌作为钢铁的防护性镀层,在全国应用量很大,约占全部电镀零件面积的1/3左右,1970~1980年全国开展轰轰烈烈的“无氰电镀”研究与应用。

上海轻工业研究所及大庆电镀厂成功地将苄叉丙酮作主光亮剂应用于氯化物电镀;在碱性锌酸盐体系,武汉材保所及国营长江化工厂等单位成功地将DPE 添加剂、广州电科所将DE 添加剂应用于工业生产,都有千余家的业绩。

对我国无氰电镀的发展都作过历史性的贡献。

20年后的今天,技术进步很快。

在氯化钾镀锌方面,南京汽车制造厂是最早研究并应用高浊点阴离子表面活性剂的单位之一,上海永生助剂厂一直坚持高浊点表面活性HW和高增溶OM非离子表面活性剂的研究和生产,武汉风帆公司开发了系列的氯化钾镀锌光亮剂,有的远销东南亚市场。

在硫酸盐镀锌方面,武汉风帆公司不断技术创新,已获国家发明专利证书。

四川自贡精细化工及河北金日化工开发并生产系列的高蚀点具有良好分散性的非离子和阴离子专用表面活性剂,为一代、二代氯化钾光亮镀锌的大面积应用作出了成绩。

氯化钾镀锌主光亮剂有的用苄叉丙酮;有的用苄叉丙酮与磷氯苯甲醛联用;有的用芳香醛、酮的改性产物。

在碱性锌酸盐镀锌与低氰镀锌光亮剂方面,现在已不是Lairder 441的天下,BASF十年前推出的镀锌中间体仍在内地大量应用,但是我国大批公司均能制造IZME合成物,BPC 34、BPC 38、BPC 48均能工业生产,有的达年产数百吨之多。

BASF提供的聚乙烯亚胺,常用的有G 20、G 35。

目前用它衍生制造了不少改性的镀锌中间体。

武汉强龙化工自己已能制造50% MW 1000,2000,3000等的国产聚乙烯亚胺,(江苏亦有工厂制造),打破了依赖BASF进口的局面,低氰镀锌光亮剂现在品种繁多,浙江台州,福建福州均有耐温达55°C的低氰光亮剂生产(聚氨砜合成物就有此耐温性能);有的大公司引进美国、德国的产品来国内销售,性能并不比国产优秀的好。

Atotech的Protolux2000是较新的锌酸盐光亮剂,综合技术性能很好。

德国一家著名公司的锌酸盐镀锌中间体性能很好,但那种特殊脂肪胺国内不能生产。

镀锌光亮剂虽然市场大,但制造商的利润空间很小,研究开发的人较少,有许多综合性能很好的光亮剂限于经济原因未投放市场。

镀锌的耐蚀性主要靠后处理钝化工艺来保证。

武汉材保电镀技术生产力促进中心(以下简称材保所)生产了系列镀锌钝化剂。

如:镀锌低铬高耐蚀蓝白钝化剂ZG-203系列产品,钝化溶液中六价铬含量低于0.5克/升,且不使用氟化物,在常规条件下钝化,钝化膜外观为光亮的蓝白色,钝化后经过特殊封闭处理,在中性盐雾加速腐蚀实验中,出白锈时间超过100小时。

ZG-205系列三价铬彩色钝化剂,溶液中不含六价铬或其他氧化剂,常温下进行钝化,钝化膜外观为鲜艳的五彩色,镀层厚度在10微米以上的挂镀件钝化后不进行封闭处理,可通过200小时的中性盐雾加速腐蚀试验而不出白锈,如果进行封闭处理,其耐蚀性可进一步提高。

2 常用镀种简况2.2 镀铜镀铜也是一个大镀种,目前国内应用的主要工艺是碱性光亮铜、焦磷酸光亮铜和酸性光亮铜。

前两者多用作钢铁制品和锌压铸件的底镀层;后者用作高装饰性电镀的中间厚镀层,由于它光亮、整平性能好,加之镀层价格较低,不仅用量大,而且极为普遍。

近十年来我国酸性光亮铜工艺一直为日本的大和210占去很大份额,由于它低DK区整平光亮度很好,又稳定。

所以在广东的珠江三角洲地区,浙江的温州、宁波、义乌、江苏的苏州、昆山一带应用十分普遍。

其次是Atotech的510工艺。

但是我国电镀工作者秦宝兴等人于八十年代初期开发的“宽温度M、N酸性光亮铜工艺”在国内,乃至广东省仍有很大的市场。

早期以浙江黄光化学厂为代表制造了许多酸铜中间体如:SP、M、N、TPS等S这些化合物,有共同的-S-S-,-C-S-,美国的PMC公司几年前进入我国市场并非提供多种酸铜中间体,德国的Dillenberg公司亦有许多酸铜中间体,甚至开发了无染料的酸性铜工艺。

实践证明,日本大和的210,Atotech的510是电镀工厂公认的好品牌,今年日本著名的EBARA-Udylite公司,凭借雄厚的技术实力、品质上乘的多种产品,进入我国,由上海诺博化工有限公司总代理的CU-BRITE UP-33(×4)4倍酸铜浓缩,光亮剂系该公司第九代产品。

半年来在江、浙已发展了50多家工厂应用,普遍认为铜层整平性很高,无针孔、麻点。

当前许多研究者为了解决生产中出现的针孔、小麻渣问题;解决整平性、光亮度进一步向更低DK的延伸,寻求国内外更新的染料及其复配技术。

开发单体性能更为优秀的酸性光亮铜中间体,这些学者、企业家均在为同一目标:打造民族品牌而战。

目前在上海、广东、武汉均取得新的进展,深信不久会赶上甚至超过现在210的技术水平。

碱性氰化光亮铜开发研究者较少,M&T 2号氰化光亮铜或类似配方和工艺的国产光亮剂用得较多。

武汉材保所有开发应用近10年的BC-98(老型号BC-93),由于它低DK亮度好、镀层韧性极佳,深受用户欢迎。

2.3 镀镍最近的十几年间,我国的光亮镀镍工艺、高装饰重防护的多层镍铬工艺、黑镍、沙面镍、深孔镍的开发与应用迅猛发展,是电镀行业中的热门话题。