氮化铝陶瓷材料的研究与应用

氮化铝陶瓷

氮化铝陶瓷氮化铝陶瓷氮化铝陶瓷AlNF 系列 (Aluminium Nitride Ceramic)结构结构氮化铝陶瓷AlNF 系列是以氮化铝(AIN)为主晶相的陶瓷。

AIN 晶体以〔AIN4〕四面体为结构单元共价键化合物,具有纤锌矿型结构,属六方晶系。

化学组成 AI 65.81%,N 34.19%,比重3.261g/cm3,白色或灰白色,单晶无色透明,常压下的升华分解温度为2450℃。

为一种高温耐热材料。

热膨胀系数(4.0-6.0)X10(-6)/℃。

多晶AIN 热导率达260W/(m.k),比氧化铝高5-8倍,所以耐热冲击好,能耐2200℃的极热。

此外,氮化铝具有不受铝液和其它熔融金属及砷化镓侵蚀的特性,特别是对熔融铝液具有极好的耐侵蚀性。

性能性能AIN 陶瓷的性能与制备工艺有关。

如热压烧结AIN 陶瓷,其密度为3 .2一3 .3g/cm3,抗弯强度350一400 MPa(高强型900 MPa),弹性模量310 GPa,热导率20-30W/m*K,热膨胀系数5.6x10(-6)K(-1)(25℃一400℃)。

机械加工性和抗氧化性良好。

应用应用1、氮化铝AlNF 系列粉末纯度高,粒径小,活性大,是制造高导热氮化铝陶瓷基片的主要原料。

2、氮化铝陶瓷基片,热导率高,膨胀系数低,强度高,耐高温,耐化学腐蚀,电阻率高,介电损耗小,是理想的大规模集成电路散热基板和封装材料。

3、氮化铝硬度高,超过传统氧化铝,是新型的耐磨陶瓷材料,可用于磨损严重的部位.4、利用AIN 陶瓷耐热耐熔体侵蚀和热震性,可制作GaAs 晶体坩埚、Al 蒸发皿、磁流体发电装置及高温透平机耐蚀部件,利用其光学性能可作红外线窗口。

氮化铝薄膜可制成高频压电元件、超大规模集成电路基片等。

5、氮化铝耐热、耐熔融金属的侵蚀,对酸稳定,但在碱性溶液中易被侵蚀。

AIN 新生表面暴露在湿空气中会反应生成极薄的氧化膜。

利用此特性,可用作铝、铜、银、铅等金属熔炼的坩埚和烧铸模具材料。

氮化铝陶瓷基板用途

氮化铝陶瓷基板用途《氮化铝陶瓷 Substrate 的那些事儿》嘿,你知道吗,氮化铝陶瓷 Substrate 这玩意儿可真是有不少厉害的用途呢!就说我上次去一个电子厂参观吧,那里面生产各种高科技的玩意儿。

我就看到工人们在小心翼翼地处理着一些看起来很特别的板子,后来才知道那就是氮化铝陶瓷 Substrate 。

当时我就好奇啊,这东西到底能干啥呀。

听那里的师傅介绍,这氮化铝陶瓷 Substrate 可以用来制作高性能的电子元件呢。

就好比说,它能让那些电子设备运行得更快更稳定,就像给机器安上了一双超级飞毛腿一样,“嗖”的一下就把任务完成了。

而且它的散热性能特别好,你想啊,那些电子元件工作的时候会发热吧,如果热量散不出去不就容易出问题嘛。

但有了氮化铝陶瓷 Substrate ,就好像给它们装了个超级散热器,热气“呼呼”地就被排出去啦。

还有呢,在一些对精度要求特别高的地方,比如一些精密仪器里,氮化铝陶瓷 Substrate 也是大显身手。

它能保证信号传输得又准确又快速,一点都不会出错。

我就想象啊,这就像是在信息的高速公路上,氮化铝陶瓷Substrate 给修了一条笔直又平坦的大道,让信息畅通无阻地奔跑。

哎呀呀,真没想到这小小的氮化铝陶瓷 Substrate 居然有这么大的能耐。

以后再看到那些高科技的电子产品,我就会想到里面说不定就有氮化铝陶瓷 Substrate 在默默地发挥着作用呢!它可真是电子世界里的无名英雄呀!总之呢,氮化铝陶瓷 Substrate 的用途真的是非常广泛,给我们的科技生活带来了很多的便利和惊喜呢!哈哈,这就是我对氮化铝陶瓷 Substrate 用途的一些小发现和感受啦,希望你也觉得有意思哟!。

氮化铝综述

AlN陶瓷0909404045 糜宏伟摘要:氮化铝陶瓷的结构性能,制备工艺即粉末的合成,成形,烧结几个方面详细介绍了氮化铝陶瓷的研究状况,指出低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。

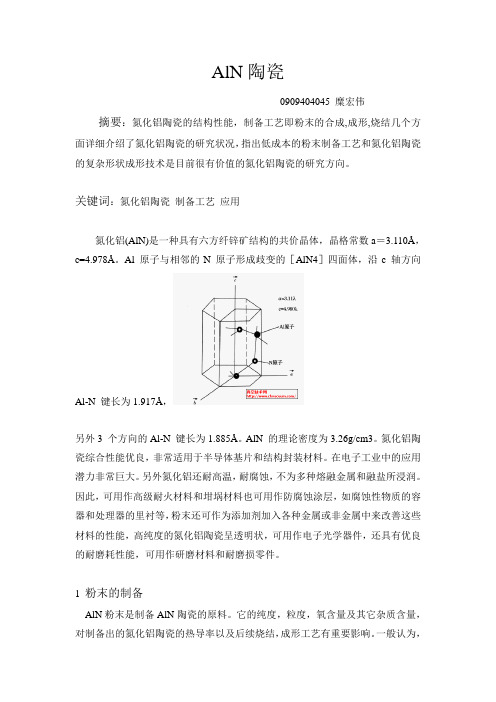

关键词:氮化铝陶瓷制备工艺应用氮化铝(AlN)是一种具有六方纤锌矿结构的共价晶体,晶格常数a=3.110Å,c=4.978Å。

Al 原子与相邻的N 原子形成歧变的[AlN4]四面体,沿c 轴方向Al-N 键长为1.917Å,另外3 个方向的Al-N 键长为1.885Å。

AlN 的理论密度为3.26g/cm3。

氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料。

在电子工业中的应用潜力非常巨大。

另外氮化铝还耐高温,耐腐蚀,不为多种熔融金属和融盐所浸润。

因此,可用作高级耐火材料和坩埚材料也可用作防腐蚀涂层,如腐蚀性物质的容器和处理器的里衬等,粉末还可作为添加剂加入各种金属或非金属中来改善这些材料的性能,高纯度的氮化铝陶瓷呈透明状,可用作电子光学器件,还具有优良的耐磨耗性能,可用作研磨材料和耐磨损零件。

1 粉末的制备AlN粉末是制备AlN陶瓷的原料。

它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。

一般认为,要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。

目前,氮化铝粉末的合成方法主要有3种:铝粉直接氮化法,碳热还原法,自蔓延高温合成法。

其中,前2种方法已应用于工业化大规模生产,自蔓延高温合成法也开始在工业生产中应用。

1.1 铝粉直接氮化法直接氮化法就是在高温氮气氛围中,铝粉直接与氮气化合生成氮化铝粉末,反应温度一般在800~1200℃化学反应式为:铝粉直接氮化法优点是原料丰富,工艺简单,适宜大规模生产。

目前已经应用于工业生产。

但是该方法也存在明显不足,由于铝粉氮化反应为强放热反应,反应过程不易控制,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反应不完全,反应产物往往需要粉碎处理,因此难以合成高纯度,细粒度的产品。

氮化铝陶瓷的研究和应用进展

氮化铝陶瓷的研究和应用进展摘要从氮化铝陶瓷的实际应用领域进行了氮化铝陶瓷应用现状及前景的介绍;从其制备工艺介绍了氮化铝陶瓷的研究状况,并指出了低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。

关键词氮化铝陶瓷;高热导率;应用领域;制备工艺中图分类号 o614文献标识码 a文章编号1674-6708(2010)14-0052-02氮化铝(aln)是一种综合性能优良新型陶瓷材料,具有优良的热传导性,可靠的电绝缘性,低的介电常数和介电损耗,无毒以及与硅相匹配的热膨胀系数等一系列优良特性,被认为是新一代高集程度半导体基片和电子器件封装的理想材料,受到了国内外研究者的广泛重视.在理论上,aln的热导率为320w/(m),工业上实际制备的多晶氮化铝的热导率也可达100~250 w/(m),该数值是传统基片材料氧化铝热导率的5倍~10倍,接近于氧化铍的热导率,但由于氧化铍有剧毒,在工业生产中逐渐被停止使用。

与其它几种陶瓷材料相比较,氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料,在电子工业中的应用潜力非常巨大。

1 aln陶瓷的直接应用1.1 aln作为基板材料高电阻率、高热导率和低介电常数是集成电路对封装用基片的最基本要求。

封装用基片还应与硅片具有良好的热匹配、易成型、高表面平整度、易金属化、易加工、低成本等特点和一定的力学性能。

大多数陶瓷是离子键或共价键极强的材料,具有优异的综合性能,是电子封装中常用的基片材料,具有较高的绝缘性能和优异的高频特性,同时线膨胀系数与电子元器件非常相近,化学性能非常稳定且热导率高。

长期以来,绝大多数大功率混合集成电路的基板材料一直沿用a1203和beo陶瓷,但a1203基板的热导率低,热膨胀系数和si不太匹配;beo虽然具有优良的综合性能,但其较高的生产成本和剧毒的缺点限制了它的应用推广。

因此,从性能、成本和环保等因素考虑,二者已不能完全满足现代电子功率器件发展的需要。

氮化铝陶瓷基板应用现状概述

氮化铝陶瓷基板应用现状概述1.引言1.1 概述概述部分是文章引言的一部分,用于介绍氮化铝陶瓷基板应用现状的背景和重要性。

下面是可以参考的概述部分的内容:在电子设备领域,氮化铝陶瓷基板作为一种重要的材料正在得到广泛的应用。

作为一种具有优异性能和出色特性的材料,氮化铝陶瓷基板在高功率电子器件、半导体封装和照明等领域发挥着重要的作用。

随着科学技术不断发展和进步,氮化铝陶瓷基板的研究和应用也取得了显著的进展。

本文旨在对氮化铝陶瓷基板的应用现状进行全面的概述和总结。

首先,我们将介绍氮化铝陶瓷基板的制备方法,包括常见的工艺和技术。

其次,我们将探讨氮化铝陶瓷基板的物理性质,包括热导率、电导率和机械性能等方面。

这将有助于我们全面了解和认识氮化铝陶瓷基板的优势和特点。

在结论部分,我们将重点讨论氮化铝陶瓷基板的应用领域和发展前景。

我们将介绍目前氮化铝陶瓷基板在高功率电子器件、射频器件和照明领域的应用情况,并展望其未来的发展方向和潜在的应用领域。

此外,我们还将探讨氮化铝陶瓷基板在应用过程中面临的挑战和问题,并提出解决方案和改进建议。

通过全面概述氮化铝陶瓷基板的应用现状,本文将为相关领域的研究人员和工程师提供有价值的参考和指导。

同时,本文也有助于推动氮化铝陶瓷基板的进一步研究和应用,促进其在电子设备领域的广泛应用和发展。

以上是文章概述部分的简要内容,希望对你的长文写作有所帮助。

1.2 文章结构文章结构部分的内容:本文按照以下结构来进行叙述和分析氮化铝陶瓷基板应用现状。

引言部分主要包括概述、文章结构和目的。

在概述部分,将介绍氮化铝陶瓷基板的背景和相关领域的研究进展,指出氮化铝陶瓷基板面临的问题和挑战。

通过准确描述氮化铝陶瓷基板的定义和特点,为后续内容的展开打下基础。

在文章结构部分,将明确规划本文的整体框架。

分为引言、正文和结论三个部分。

引言部分主要是引出研究背景和现状,使读者对本文的主题有一个整体的认识。

正文部分将重点介绍氮化铝陶瓷基板的制备方法和物理性质。

氮化铝陶瓷材料制备工艺与应用

中 易 分 解 ,这 就 是 为 什 么 它总 带 有 一股 氨 味 l 。 以 AIN粉 末 为 原 料 ,采 用 普 通 烧 结 和 热 压 烧

N,或 NH3气 反 应 形 成 最 终 的 A1N 颗 粒 。 1989

年 日本 I.Kimura等 开 发 成 功 悬 浮 氮 化 技 术 ,使 悬

结 工 艺 制 成 的 A1N 陶 瓷 的 性 能 如 表 l所 示 。

表 1 多 晶 A1N陶瓷 的性 质【3]

特性

普 通烧结

热 压烧结

—

—

—

—

AlN AlN-Y2O3 A1N A1N-Y2o3

密度 (g/em3)

2.61—2.93 3.26—3.50 —3.2o 3.26—3.50

国 的 Starck公 司 、日本 大 阪 的 东 洋 铝 金 属 公 司 和

美 国 的 ART 公 司 都 采 用 这 种 方 法 制 备 Alan 粉 末 l 4l。 传 统 工 艺 在 <1270c【=的 温 度 下 需 要 几 个 小

时 的 反 应 时 间 。 等 离 子 工 艺 是 将 金 属 铝 气 化 ,与

维普资讯

氮 化 铝 陶 瓷 材 料 制 备 工 艺 与 应 用

高 冬 云 (山东 中博 先进 材 料股 份有 限公 司 ,淄博 255031)

摘 要 概述 了氮化铝材料的结构性质 、粉末的合成方法、A1N陶瓷的制备方法及其应用。 关 键 词 氮化铝 性质 制备工艺 应用

AlN材料的研究现状与进展

AlN材料的研究现状与进展一:AlN颗粒和AlN电子基片的研究现状与进展理论上,AlN的热导率为320W·m-1•K-1,工业上实际制备的多晶氮化铝的热导率也可达100 ~150W·m-1·K-1,该数值是传统基片材料一氧化铝热导率的5~8倍。

与其它陶瓷材料制备工艺相同,氮化铝陶瓷的制备包括粉体的合成、成形、烧结3个工艺进程。

氮化铝的导热性能受杂质含量和微观结构阻碍严峻,而杂质含量和微观结构与制备工艺密不可分。

1:粉末的制备AlN粉末是制备AlN陶瓷的原料。

它的纯度、粒度、氧含量及其它杂质含量对制备出的氮化铝陶瓷的热导率和后续烧结、成形工艺有重要阻碍。

一样以为:要取得性能优良的AlN陶瓷材料,必需第一制备出高纯度、细粒度、窄粒度散布和性能稳固的AlN粉末。

目前,氮化铝粉末的合成方式要紧有6种。

铝粉直接氮化法、碳热还原法、自蔓延高温合成法、化学气相沉积法、含Al-N键的有机物裂解法和复分解反映法。

其中,前2种方式已应用于工业化大规模生产,自蔓延高温合成法和化学气相沉积法也开始在工业生产中应用,而含Al-N键的有机物裂解法和复分解反映法还处于实验室时期。

铝粉直接氮化法直接氮化法确实是在高温氮气气氛中,铝粉直接与氮气化合生成氮化铝粉末。

反映温度一样在800~1200℃之间。

化学反映式为:→AlNAl+N2铝粉直接氮化法优势是原料丰硕、工艺简单、适宜大规模生产。

目前已经应用于工业生产。

可是该方式也存在明显不足。

由于铝粉氮化反映为强放热反映,反映进程不易操纵,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反映不完全,反映产物往往需要粉碎处置,因此难以合成高纯度、细粒度的产品AlN。

为了提高反映速度和铝粉的转化,Komeya [1]研究了添加剂Li、Ca和Y对铝粉氮化的阻碍。

研究结果发觉:Li、Ca和Y可明显提高氮化速度,其中Li的作用最明显。

1. 2碳热还原法碳热还原法是将氧化铝粉末和碳粉的混合粉末在高温下(1 400~1800 ℃)的流动氮气或NH3中发生还原氮化反映生成AlN粉末,反映式为:Al2O3+3C+N2→2AlN+3CO为了提高反映速度和转化率,一样要求加入过量的碳,反映后过量的碳可在600 ~700℃的空气中氧化除去。

氮化铝陶瓷电容

氮化铝陶瓷电容

氮化铝陶瓷电容是一种电子元件,它使用氮化铝(AlN)作为介质材料制成。

氮化铝陶瓷具有优异的耐高温性能、高绝缘强度、低介电损耗和稳定的电容值等特点,适用于高频、高温环境下的应用。

氮化铝陶瓷电容通常采用多层结构,即将氮化铝陶瓷片层叠压制成片状,然后在每一层的上下表面涂覆电极材料,形成多个电容单元。

这种结构使得氮化铝陶瓷电容具有较高的电容密度和较低的ESR(等效串联电阻)。

氮化铝陶瓷电容在无线通信、电力电子、航空航天等领域广泛用于高频电路中,如滤波器、耦合器、功率放大器等。

其主要优点包括良好的高温稳定性、低噪声、低失真、高频响应等,使其成为高性能电子设备中不可或缺的元件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用 AlN 具有多方面的优越性能,应用前景十分广阔。AlN 陶瓷 是集成电路理想的基片材料,但还需解决成本和生产中的重复性 问题;由于抗热震性好,AlN 陶瓷可用于制造性能优越的加热器; 作为耐火材料,它具有耐高温腐蚀的优点;透明AlN 陶瓷还可用 于电子光学器件。此外,由于AlN作为Ⅲ2 Ⅴ族化合物在电学、 光学、声学等方面具有优异的性质,人们试图开发AlN 薄膜在高 技术领域的新用途,并取得了一些进展。 4

正 文

1 粉体制备 AlN 陶瓷的制备工艺和性能均受到粉体特性的 直接影响,要获得高性能的AlN 陶瓷,必须有纯度高、 烧结活性好的粉体作原料。AlN 粉体中的氧杂质会 严重降低热导率,而粉体粒度、颗粒形态则对成形和 烧结有重要的影响。因此,粉体合成是AlN 陶瓷生产 的一个重要环节。 AlN 粉体合成的方法很多,其中用于大规模生产的 主要有三种,其他一些方法尚未获得普遍应用。

2.4溶胶-凝胶法 1986 年美国的L1V1Interrent 等提出了用铝的有机盐按 溶胶-凝胶的方法合成高纯AlN 粉体,液态的三烷基铝盐和氨 在有机溶剂中反应生成烷基铝酰胺中间体,再将固体分离出来, 最后在400 ℃下加热,使其转变为化学计量的AlN。

R3Al + NH3 →R3Al∶NH3 →AlN + 3RH (5) 式中:R 为CH3 ,C2H5 ,C4H9 。 电弧法 用两个高纯铝电极在氮气中产生直流电弧,电极之间的电 弧高温使Al 氮化,铝蒸汽与氮气反应生成AlN。这种方法可获 得高纯度、超细的AlN 2. 5

3 氮化铝陶瓷材料成型 3.1 烧结 AlN 是一种共价键化合物,有限的原子的扩散能力阻止 了纯AlN的致密度,所以烧结非常困难。必须有较高的压力或 烧结助剂来促使其致密。通过以下三种途径可获得致密的高 性能AlN 陶瓷: (1) 使用超细粉; (2) 热压或等静压; (3) 引入助结合剂。 其中,第一种途径受粉体性能影响比较大,通常的商业AlN 粉无法满足要求,而且超细粉也会给流延成形带来困难;第二 种途径适用于高性能的块体AlN 陶瓷材料的制备,但对AlN 流延基片与金属浆料的多层共烧有很大的局限性,不能用于 电子封对技术;第三种途径工艺上易于实现,适用于流延成形 和无压烧结,有可能获得低成本高性能的AlN 陶瓷,为国内外 众多研究者和企业所采用。

AlN 的常用助烧剂是某些稀土金属氧化物和碱土金属氧 化物,如Y2O3 、CaO 等,烧结温度通常在2073~2123K之间, 所获得AlN 陶瓷热导率为170~260W/ (m· 。助烧剂主要 K) 起两方面的作用:一方面形成低熔物相,实现液相烧结,促进坯 体致密化;另一方面,高热导率是AlN 陶瓷的重要性能,而实际 AlN 陶瓷中由于存在各种缺陷,热导率远低于其理论值 319W/ (m· 。氧杂质是形成缺陷的主要原因,助烧剂的另 K) 一个作用就是与AlN 中的氧杂质反应,使晶格完整化,进而提 高热导率。 3.2湿法成型 由于AlN极易水解,所以需要先将AlN粉末表面进行改 性,使粉末有疏水性。

2. 6 等离子化学合成AlN 粉末 采用等离子化学合成法来制备AlN 粉末,能有效地缩短反应 时间,合成超细的粉末产品。从70 年代后期,人们纷纷关心使用 等离子化学合成法来合成AlN 粉末,而且在这方面做了大量的 研来合成AlN 粉末,而且在这方面做了大量的研究工作。 在等离子体合成时,一般采用无电极的高频或超高频放电 的等离子体发生器。合成过程在含有氨的等离子体中加入铝粉 的情况下进行。等离子流径向温度梯度比较大,而且沿中心线 的温度比较高,因此,铝粉颗粒的加热取决于颗粒流落入等离子 流中心高温区的速度。等离子化学合成的AlN 由于粒度细、比 表面积大而具有很高的活性和良好的工艺性能。这种粉末用烧 结法制取制品时,烧结温度可降低300°C ,并可制得几乎完全 致密的氮化铝陶瓷。

2. 2 Al2O3 碳热还原法 Al2O3 + 3C + N2 →2AlN + 3CO (2) 该法是采用超细氧化铝粉和高纯度碳黑作为起始原料,经过球 磨混合,最后置于石墨坩埚中,在碳管炉中N2 气氛下合成. 合成 温度范围为:1600~1750 ℃,保温时间4~10h ,然后在N2 气 氛中冷却,最终得到黑色粉末状氮化物,然后在空气中,600~ 700 ℃下保温10~16h ,进行脱碳处理,即得到灰白色、流动性 良好的AlN 粉末。这种方法目前在工业生产中应用得最为普 遍。一般认为,反应(2) 分为两步完成,第一步由C 还原生成气 相中间产物Al (g) 和Al2O(g) ,然后由第二步氮化生成AlN. 在用Al2O3 碳热还原法制备AlN 粉体的工艺中,常加入 CaO、CaF2 、Y2O3 等作催化剂,其中加CaF2 可以更为有效 地降低活化能,提高反应速度。制备中,总是加适当过量的碳, 这样既能加快反应速度,又能提高转化率,还有助于控制粉末团 聚和获得理想的粒径分布。

残余的碳可以在空气中837K左右烧除。用碳热还原法合 成的AlN 粉体纯度较高,成形和烧结性能都比较好,但合成温 度高,反应时间长,粉体粒度也比较大。此方法制备的AlN粉 末纯度高,性能稳定,具有良好的成形性与烧结性能. 2. 3 气溶胶(气相反应) 法 与其他方法相比,气溶胶法最适合于连续生产,而且这种方 法可以方便地控制AlN 颗粒的成核和生长速率,从而获得尺寸 均匀的超细粉。用AlCl3或铝的金属有机化合物为原料,与 NH3 经过下述两个气相反应过程合成AlN。 AlCl3 + NH3 →AlN + 3HCl (3) Al (C2H5) + NH3 →AlN + 3C2H6 (4) 反应(3) 一般在873~1373K的温度范围内进行,随着温度的升 高和n (NH3) / n (AlCl3) 的增大,转化率及生成AlN 粉的结晶 程度提高,反应(3) 生成的HCl 往往带来不利的影响,用 Al(C2H5) 3 为原料则可避免这一问题,而且(4) 的反应温度也 比较低,在673K即可迅速完成,生成高纯AlN 粉。

参考文献 1. 中国硅酸盐学会1 陶瓷指南’96. 北京:中国建材工业出版社,1996158~62 2 王岱峰,李文兰,庄汉锐,等. 高热导率AlN 陶瓷研究进展1 材料导 报,1998 ,12(1) :29~31 3 Schuls H ,Thieman K H. Synthesis of high purity AlN powders. Solid State Commu. ,1997 ,23 :815~817 4 Long G,Foster L M. Preparation of high purity aluminum nitride powder. J . Am. Ceram. Soc. ,1959 ,42(2) :53~58 5 李沐山氮化铝粉末的制取方法硅酸盐通报,1989 ,17 (3) :42~48 6 Slack G A ,Mcnelly T F. Growth of high purity AlN crystal growth ,Solid State Commu. ,1976 ,34 :263~267 7 黄利萍,黄熊璋,符锡仁,等 氮化铝粉末的制备酸盐学报,1986 ,14(3) :32~ 38 8 Weimer A W,Cochran GA ,Eisman GA ,et al. Rapid process for manufacturing aluminum nitride powder. J . Am. Ceram.Soc. ,1994 ,77(4) :3~7 9 Scholz H ,Greil P. Nitridation reaction of molten Al2(Mg ,Sialloys. Journal of Materials Science ,1991 ,26(3) :669~673 10 Varma A ,Lebrt J P. Combustion synthesis of advanced materials. Chemical Engineering Science ,1992 ,47(9211) :2179~2183 11 Sheppard L M. Combustion synthesis of aluminum nitridepowder. Am. Ceram. Soc.Bull. ,1990 ,69(11) :1801~1803

化学气相沉积法(CVD法) 化学气相沉积法或热解法是基于铝的挥发性化合物与氨 的化学反应从气相中沉积氮化铝的方法。根据所使用的原料 不同,可分为铝的氨合物热解法和六氟铝酸氨分解法。 2.7 2.7.1 铝的氨合物热解法 氯化铝氨合物热解法最初使用氯化铝六氨合物 (AlCl3· 6NH3) ,但为提高氮化铝产率,最好用氯化铝- 氨合物 (AlCl3· NH3) ,因为它在热解时可产生较纯的氮化铝。AlCl3 在氨气流中加热到150 ℃便转化成一氨化合物。制得的一氨 化合物在800~1800 ℃下进行分解生成氮化铝。 AlCl3·6NH3 →AlN + 3HCl (6) 该过程由几个连续的阶段组成:一氨化合物在AlCl3· NH3 蒸气压的温度下蒸发;生成的蒸气被气体载体迁移到反应 区;AlCl3· NH3 蒸气被分解并沉积下来。

日本Egashira 采用AlN表面涂层,AlN粉末在360 C,真 空条件下浸泡在十二烷基胺,十六醇及硬脂酸中回流3h,过 滤除去有机物用苯洗涤,即可使AlN在纯水中不悬浮,在1: 1乙醇—水溶液中悬浮良好。因为涂层有疏水性,抗水AlN粉 末单独与水混合时完全不润湿,需要加入润湿剂以提高润湿 效果,促使生成单一悬浮体。抗水AlN与水混合后,可加入 聚醋酸乙烯脂(PVA)黏结剂(以固体重量1%~3%),还 可加入消泡剂。料浆混合后在慢速搅拌机中陈化24h,加入 Y2O3来提高烧结体的热导率。注浆部件用传统石膏模空心 或实心浇注。水基制品的微观结构和干压部件相似,热导率 与非水系制品没有显著差别。

氮化铝陶瓷材料的研究与应用

摘要:氮化铝(AlN)陶瓷因具有高热导率、低介电 常数、与硅相匹配的热膨胀系数及其他优良的物理 特性,在新材料领域越来越引起人们的关注。此文 主要介绍了氮化铝陶瓷粉末的各种制备方法、烧结、 氮化铝陶瓷的应用与前景。