少齿数齿轮轴扭转变形及破坏分析

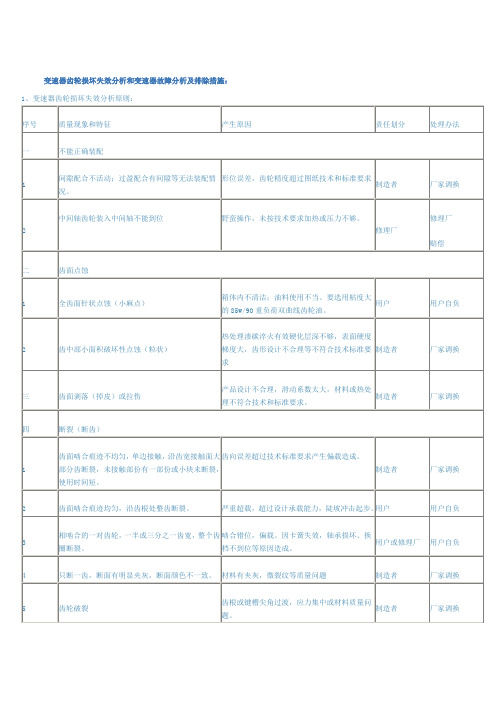

变速器齿轮损坏失效分析和变速器故障分析及排除措施

八

相啮合的一对齿轮,部份齿不规则的损坏(缺、裂、断)。部份齿完全正常,缺裂的齿有一齿或多齿的齿面上有明显或较深的光滑的压痕。

有金属或较硬的异物作用于齿面上产生。一是箱体内其它零件(如轴承、滚针、锁销等)脱落或损坏的碎屑掉于高速旋转的齿面上;二是装配时掉入的销子、铁丝、钢钉等异物被润滑油意外的卷入齿面。

修理厂

修理厂

赔偿

二

齿面点蚀

1

全齿面针状点蚀(小麻点)

箱体内不清洁;油料使用不当。要选用粘度大的85w/90重负荷双曲线齿轮油。

用户

用户自负

2

齿中部小面积破坏性点蚀(粒状)

热处理渗碳淬火有效硬化层深不够,表面硬度梯度大,齿形设计不合理等不符合技术标准要求

制造者

厂家调换

三

齿面剥落(掉皮)或拉伤

产品设计不合理,滑动系数太大,材料或热处理不符合技术和标准要求。

2

齿宽1/3或1/2扭曲,有, 1/3或1/2保持原状,齿面磨损正常。

啮合错位、偏载。没有满齿宽接触,一是装配没有检查轴向移动间隙和换档系统间隙,二是换档操作不当、抢档不到位。主要是EQ140二轴一档齿轮(主一)、中间轴(付轴),偶尔有倒档齿轮等滑动换档变速器齿轮。

用户

用户自负

六

轮齿变形,过渡磨损,未啮合部位或无接触部份变色发蓝。

啮合错位,偏载。因卡簧失效,轴承损坏、换档不到位等原因造成。

用户或修理厂

用户自负

4

只断一齿,断面有明显夹灰,断面颜色不一致。

材料有夹灰,微裂纹等质量问题

制造者

厂家调换

5

齿轮破裂

齿根或键槽尖角过渡,应力集中或材料质量问题。

制造者

厂家调换

序号

机床齿轮损坏原因及解决策略分析

制作:小无名老师 时间:2024年X月

目录

第1章 机床齿轮损坏原因及解决策略分析

●01

第1章 机床齿轮损坏原因 及解决策略分析

简介

01 重要性介绍

机床齿轮在工业生产中的关键作用

02 主题引入

本文探讨机床齿轮损坏原因及解决方案

03

机床齿轮损坏的分类

表面疲劳损伤

过载运行、频繁启 停、部件磨损、润

启停

原因2

齿轮设计不合理

磨损的原因

01 润滑不良

导致齿轮磨损

02 齿轮设计不当

增加磨损风险

03

总结

本文讨论了机床齿轮损坏的原因及解决策略,强调正确维护和 保养对机床齿轮寿命的重要性。通过采取相应措施,可以有效 延长机床齿轮的使用寿命。

感谢你的观看

滑不良

压碎

齿轮材料强度不足、 齿轮设计不合理、过

载运行、突然启停

压痕形成

齿面硬度不均匀、齿 面粗糙度大、传动系 统不稳定、频繁冲击

运动

磨损

润滑不良、齿轮磨损 粒子积聚、加工温度 过高、齿轮设计不当

பைடு நூலகம் 表面疲劳损伤的原因

原因1

过载运行 频繁启停

解决策略

采用更高强度的齿轮材料 加强润滑 合理设计齿轮结构

控制负载运行

原因2

部件磨损 润滑不良

压痕形成的解决策略

压痕形成的解决策略包括提高齿面硬度均匀 性、采用热处理技术、改善齿面加工工艺和 调整传动系统结构。这些措施有助于减少压 痕的发生,提高齿轮的使用寿命。

压碎的原因

原因1

齿轮材料强度不足

解决策略

选择更高强度的齿轮 材料,重新设计齿轮结 构,避免过载运行,缓慢

齿轮轴失效分析与改进

齿轮轴失效分析与改进作者:贾云峰单位:秦川机床工具集团股份公司来源:《金属加工(热加工)》杂志齿轮转动是机械转动中重要的一种传动形式之一,它具有传动效率高、工作可靠、传动比准确结构紧凑、寿命长等优点,在机床、汽车等产品中广泛应用,齿轮通过轮齿啮合传递扭矩和动力,承受较大的交变弯曲应力、接触应力,易产生齿面点蚀、胶合等失效,甚至是断齿。

某齿轮箱中的齿轮轴(见图1),工作过程中载荷较大,材料为18Cr2Ni4W,属于高强度中合金渗碳钢,强度高,韧性好,性能优异,淬透性好,主要工艺流程:锻造→正火→车削→滚齿→渗碳→去碳→淬火→粗磨→磨齿→精磨。

图 1热处理要求为渗碳层深1.2mm,淬硬58HRC。

零件的热处理过程曲线如图2所示。

图 2其中一根齿轮轴使用一年后就发生断裂,齿部完好,在φ90mm 外圆与齿部之间发生断裂。

我们对断裂的轴进行了分析,从齿轮设计、机械加工、热处理等方面提出改进意见,以避免类似情况再次发生。

2.裂纹分析(1)化学成分断裂零件取试样进行化学成分分析,如附表所示,成分符合标准。

18Cr2Ni4W钢化学成分(质量分数)(%)(2)硬度检测表面硬度59~60HRC,心部硬度42~44HRC,符合技术要求。

(3)断口形态图3为断口的形貌。

图 31.裂纹源2.裂纹扩展区3.瞬间断裂区(4)断口分析断口存在典型的贝壳状花纹,从断口的宏观形貌看,断口由3个具有不同特征的区域组成,1区域为裂纹源,呈半月形,表面黑色,面积约为6mm2;2区域为裂纹扩展区,表面呈细致的瓷状;3区域为瞬间断裂区,形貌粗糙,凹凸较大,具有放射状条纹,约占总面积的50%。

属于典型的疲劳裂纹断口。

该齿轮轴断裂发生在沉割槽处,断面上有一小块黑色区域1,表明此处裂纹发生较早,仔细观察零件的断裂处,沉割槽内光洁度很差,有很深的加工刀痕,在热处理过程中此处产生了一个小裂纹,裂纹表面在加热、冷却过程中被氧化,因此呈黑色。

裂纹处于沉割槽内,难以被发现。

齿轮和轴失效的主要原因分析

齿轮和轴失效的主要原因分析除设计原因外,轴和齿轮在制造过程中往往由于材料质量不良,工艺制造不当以及生产管理很乱而造成各种缺陷,从而给产品使用带来很大隐患,安装和使用不当也可导致轴和齿轮的早期失效,甚至造成重大事故。

一.常见的材料缺陷1.1 常见的材料缺陷钢材的缺陷大多数是在钢锭浇注结晶过程中形成的。

钢锭的结晶一般由无方向性的细小等轴晶的外壳、垂直于模壁的粗大柱状晶和无方向性的粗大等轴晶三个区域组成。

钢液在钢模内由液态逐渐冷凝而结晶成固态,其整个结晶过程的影响因素较多,每个因素的变化都将对钢锭组织产生影响。

常见的材料缺陷有:疏松、锭型偏析、点状偏析、皮下气泡、残余缩孔、翻皮、轴心晶间裂缝、非金属夹杂物、白点、异金属夹杂物、成分不均匀和轴心碳偏析、表面腐蚀。

1.1.1疏松钢锭是由液态转变为固态的,在此过程中体积发生收缩,在钢锭最后凝固的轴心区域形成缩孔和中心疏松。

各结晶核心以树枝状晶为主轴和各次枝晶轴间的液体凝固时得不到补缩而产生微孔隙,析出的一些低熔点组元、非金属夹杂物和气体使组织不致密,在经磨光、酸蚀后的低倍试样表面呈分散的暗色小点,放大后呈不规则的孔洞或圆形针孔处于枝晶之间,看似海绵状小黑点形成一般疏松。

由于体积收缩,在钢锭轴心区域形成缩孔和中心疏松(图1-1~图1-4),而且易形成中心偏析,图1-1 φ100 45钢中心疏松 1.6级 0.6×图1-2 φ65 65Mn 较严重的中心疏松 1∶1图1-3 φ70 60钢严重的中心疏松 1∶1 图1-4 φ100 1Cr13中心疏松 1∶1如S、P等杂技元素较多。

一般情况下,钢材直径越大,中心疏松越严重,力学性能降低越显著,锻造时越容易开裂。

例如,有一根φ300mm的辗压机锥辊轴,由于中心粗大枝晶间存在较严重的疏松,在热处理淬火过程中心部形成圈套的拉伸应力,中心疏松部位产生应力集中效应,导致中心裂纹的形成并向外表面扩展,由于大直径表层存在压应力,所以中心裂纹往往不暴露在表面而不易被发现,在使用应力的作用下,导致锥辊轴怕早期断裂(图1-5,详见热处理章)。

机械传动齿轮失效问题分析与应对策略

机械传动齿轮失效问题分析与应对策略简介:机械传动齿轮是机械传动中最常用的部件之一。

它能够将动力从一个部件传递到另一个部件,提供准确、可靠的转速和扭矩转换。

然而,随着运行时间的增长,齿轮会发生磨损、断裂等问题,甚至会导致传动系统失效。

本文将分析机械传动齿轮失效的原因,并提出相应的应对策略。

一、齿轮失效原因(一)磨损在机械传动中,齿轮是直接接触的部件。

长时间使用后,会产生磨损现象,使齿轮失去表面光滑度,从而导致传递扭矩的能力下降,甚至失效。

另外,润滑不良、工作环境恶劣等因素也会加速齿轮磨损的过程。

例如,在没有黄油的情况下,齿轮磨损将更加严重。

(二)齿轮断裂齿轮断裂是指齿轮在运行过程中出现裂纹或破裂,导致传动系统失效。

齿轮断裂的原因可能是材料质量问题、设计问题、制造过程问题等。

如果齿轮的强度和韧性不足,它们容易断裂。

此外,过度负载和振动也会导致齿轮断裂。

(三)腐蚀腐蚀是由介质(如氧气、水、氯化物等)侵蚀导致的齿轮失效。

齿轮被腐蚀后,表面会产生锈斑、氧化层等,从而降低其防锈性能和强度。

对于工作环境中包含腐蚀性介质的传动系统,应采取特殊材料或涂层来保护齿轮。

(四)安装问题齿轮的安装过程非常重要。

如果安装不当,可能导致齿轮错位、偏心、轴与孔的相位差、轴的弯曲或变形等问题。

这些问题会导致齿轮失效或降低传动效率。

因此,正确的安装与对齐是避免齿轮失效的关键因素之一。

二、齿轮失效的应对策略(一)制定维护计划对于机械传动中的齿轮,备份计划是必不可少的。

应定期检查齿轮状态,如磨损、断裂等,及时进行润滑、更换和维修。

制订完善的维护计划能够减少齿轮失效,延长设备使用寿命。

(二)选用合适的材料齿轮的材料和强度与意外磨损和断裂息息相关。

开发并使用高品质和高强度的合金材料,可提高齿轮的寿命以及防止齿轮失效。

(三)加强润滑润滑在防止齿轮失效中发挥重要作用。

正确使用黄油,以保持齿轮表面光滑和防止磨损。

此外,污染和过热的润滑剂也是齿轮失效的根本原因之一。

机床齿轮损坏原因及解决策略分析

机床齿轮损坏原因及解决策略分析前言机床作为制造业最重要的基础设施之一,承载着制造业发展的使命。

其中,齿轮作为机床传动系统中最重要的零部件之一,负责转动机床各个部位。

然而,在实际使用中,机床齿轮损坏较为常见,给企业的生产带来了巨大的损失,因此,找出机床齿轮损坏的原因及解决办法具有重要意义。

机床齿轮损坏原因1.磨损。

机床齿轮在长期使用中,齿面与齿面之间摩擦会造成磨损。

当磨损超过一定程度时,会导致齿轮工作不稳定,因此,磨损是机床齿轮损坏的一个常见原因。

2.过载。

机床齿轮在长期使用过程中,会经常接收到大扭矩、大载荷等因素的影响,如果超载时间过长,会导致齿轮扭矩异常增大,引起齿轮损坏。

3.装配不当。

机床齿轮在组装过程中,如轴承安装不当、齿轮对齿轮轴线串联不恰当等,易造成齿轮运转不稳定,从而损坏机床齿轮。

4.疲劳。

长期使用会导致机床齿轮疲劳。

当疲劳达到一定程度时,齿轮会发生失效,造成损坏。

5.材料缺陷。

一些材料的制造过程容易产生材料缺陷,可能导致机床齿轮损坏。

如果这些材料被用于机床齿轮的制造中,将增加机床齿轮损坏的可能性。

解决策略1.定期保养。

在机床齿轮运转过程中,要定期进行检查,清洗油污、润滑齿面、检测轮齿啮合,确保齿轮工作稳定。

2.合理选用材料。

机床齿轮在制造过程中,应选择质量好、质量稳定的材料,尽可能避免材料缺陷对齿轮造成影响。

3.注意装配质量。

在机床齿轮组装过程中,要注意有关技术参数。

如:轴承安装的紧度、齿轮对齿轮轴线串联的精度、齿轮啮合精度等。

4.设计优化。

机床齿轮的设计应根据工作条件,进行有效优化。

设计过程中要避免齿轮干涉及过载等问题,确保设计质量。

5.提高维修技能。

实施运转和维修过程中,要受过专业培训的人员进行操作和维修。

技术人员必须具备专业的维修知识和操作技能。

结论通过对机床齿轮损坏原因及解决策略的分析,我们可以看出,齿轮损坏是多方面因素造成的结果。

因此,正确的维护方法、加强装配质量和设计优化等都是预防齿轮损坏的关键。

齿轮传动轴的弯曲变形与刚度分析与优化

齿轮传动轴的弯曲变形与刚度分析与优化齿轮传动轴是一种重要的传动装置,在各种机械设备和工具中广泛应用。

它通过齿轮之间的啮合来传递动力和扭矩。

然而,在实际应用中,齿轮传动轴可能会受到各种加载和环境条件的影响,导致其发生弯曲变形。

因此,对齿轮传动轴的弯曲变形与刚度进行分析与优化,对于提高传动效率和延长使用寿命具有重要意义。

首先,我们需要了解齿轮传动轴的弯曲变形原因。

弯曲变形主要由以下几个方面的因素引起:1. 传动载荷:齿轮传动轴在工作过程中承受着扭矩和径向载荷的作用。

这些载荷会导致轴发生挠曲和变形。

2. 材料性能:齿轮传动轴通常由金属材料制成,如钢。

材料的硬度、弹性模量和抗弯强度等性能参数将决定轴的刚度和变形能力。

3. 加工和装配误差:加工和装配过程中的误差会导致齿轮传动轴的几何形状不精确,从而引起弯曲变形。

为了进行齿轮传动轴的弯曲变形与刚度分析,我们可以采用有限元方法进行数值模拟。

该方法是一种常用的工程分析方法,可在计算机上模拟物体的力学行为。

通过建立齿轮传动轴的有限元模型,我们可以计算得到轴在不同工况下的变形和应力分布情况。

在分析过程中,我们可以通过引入刚度修正系数来考虑加工和装配误差对齿轮传动轴弯曲变形的影响。

通过对不同参数的优化设计,可以提高传动轴的刚度和抗变形能力。

此外,为了优化齿轮传动轴的结构和材料,可以考虑以下几个方面:1. 材料选择:选择高强度、高硬度和较低变形性能的材料,以提高传动轴的强度和刚度。

2. 结构设计:通过优化传动轴的截面形状和尺寸,可以改善其刚度和抗变形性能。

例如,增加截面的直径或壁厚可以提高传动轴的刚度。

3. 表面处理:采用表面硬化、镀层或涂层等技术,可以提高齿轮传动轴的表面硬度和抗磨性能。

4. 加工精度控制:加强加工和装配过程的质量控制,以减小加工误差和装配误差,从而减小齿轮传动轴的弯曲变形。

最后,我们需要进行齿轮传动轴的刚度优化。

通过综合考虑材料、结构和工艺等因素,可以得到使传动轴具有最佳刚度和抗变形能力的设计方案。

汽车差速器小齿轮轴的失效分析-翻译-20170320

毕业设计外文资料翻译题目汽车差速器小齿轮轴的失效分析学院机械工程学院专业机械工程(车辆工程方向)班级学生学号指导教师二〇一七年三月二十日Engineering Failure Analysis 13 (2006) 1422–1428 汽车差速器小齿轮轴的失效分析H. Bayrakceken *Afyon Kocatepe University, Technical Education Faculty, 03200 Afyon, Turkey摘要Differential is used to decrease the speed and to provide moment increase for transmitting the movement coming from the engine to the wheels by turning it according to the suitable angle in vehicles and to provide that inner and outer wheels turn differently. Pinion gear and shaft at the entrance are manufactured as a single part whereas they are in different forms according to automobile types. Mirror gear which will work with this gear should become familiar before the assembly. In case of any breakdown, they should be changed as a pair. Generally, in these systems there are wear damages in gears. The gear inspected in this study has damage as a form of shaft fracture.In this study, failure analysis of the differential pinion shaft is carried out. Mechanical characteristics of the material are obtained first. Then, the microstructure and chemical compositions are determined. Some fractographic studies are carried out to asses the fatigue and fracture conditions.关键词Differential; Fracture; Power transfer; Pinion shaft1. IntroductionThe final-drive gears may be directly or indirectly driven from the output gearing of the gearbox. Directly driven final drives are used when the engine and transmission units are combined together to form an integral construction. Indirectly driven final drives are used at the rear of the vehicle being either sprung and attached to the body structure or unsprung and incorporated in the rear-axle casing. The final-drive gears are used in the transmission system for the following reasons [1]:(a) to redirect the drive from the gearbox or propeller shaft through 90° and,(b) to provide a permanent gear reduction between the engine and the driving road-wheels.In vehicles, differential is the main part which transmits the movement coming from the engine to the wheels. On a smooth road, the movement comes to both wheels evenly. The inner wheel should turn less and the outer wheel should turn more to do the turning without lateral slipping and being flung. Differential, which is generally placed in the middle part of the rear bridge, consists of pinion gear, mirror gear,differential box, two axle gear and two pinion spider gears.A schematic illustration of a differential is given in Fig. 1. The technical drawing of the fractured pinion shaft is also given in Fig. 2. Fig. 3 shows the photograph of the fractured pinion shaft and the fracture section is indicated.In differentials, mirror and pinion gear are made to get used to each other duringmanufacturing and the same serial number is given. Both of them are changed on condition that there are any problems. In these systems, the common damage is the wear of gears [2–4]. In this study, the pinion shaft of the differential of a minibus has been inspected. The minibus is a diesel vehicle driven at the rear axle and has a passenger capacity of 15 people. Maximum engine power is 90/4000 HP/rpm, and maximum torque is 205/1600 Nm/rpm. Its transmission box has manual system (5 forward, 1 back). The damage was caused by stopping and starting the minibus at a traffic lights. In this differential, entrance shaft which carries the pinion gear was broken. Various studies have been made to determine the type and possible reasons of the damage.These are:studies carried out to determine the material of the shaft;studies carried out to determine the micro-structure;studies related to the fracture surface.There is a closer photograph of the fractured surfaces and fracture area in Fig. 4. The fracture was caused by taking out circular mark gear seen in the middle of surfaces.Fig. 1. Schematic of the analysed differential.Fig. 2. Technical drawing of the analysed pinion shaftFig. 3. The picture of the undamaged differential pinion analysed in the studyFig. 4. Photographs of failed shaft2. Experimental procedureSpecimens extracted from the shaft were subjected to various tests including hardness tests and metallographic and scanning electron microscopy as well as the determination of chemical composition. All tests were carried out at room temperature.2.1. Chemical and metallurgical analysisChemical analysis of the fractured differential material was carried out using a spectrometer. The chemical composition of the material is given in Table 1. Chemical composition shows that the material is a low alloy carburising steel of the AISI 8620 type.Hardenability of this steel is very low because of low carbon proportion. Therefore, surface area becomes hard and highly enduring, and inner areas becomes tough by increasing carbon proportion on the surface area with cementation operation. This is the kind of steel which is generally used in mechanical parts subjected do torsion and bending. High resistance is obtained on the surface and high fatigue endurance value can be obtained with compressive residual stress by making the surface harder [5–7].In which alloy elements distribute themselves in carbon steels depends primarily on the compound- and carbide-forming tendencies of each element. Nickel dissolves in the a ferrite of the steel since it has less tendency to form carbides than iron. Silicon combines to a limited extent with the oxygen present in the steel to form nonmetallic inclusions but otherwise dissolves in the ferrite. Most of the manganese added to carbon steels dissolves in the ferrite. Chromium, which has a somewhat stronger carbide-forming tendency than iron, partitions between the ferrite and carbide phases. The distribution of chromiumdepends on the amount of carbon present and if other stronger carbide-forming elements such as titanium and columbium are absent. Tungsten and molybdenum combine with carbon to form carbides if there is sufficient carbon present and if other stronger carbide-forming elements such as titanium and columbium are absent. Manganese and nickel lower the eutectoid temperature [8].Preliminary micro structural examination of the failed differential material is shown in Fig. 5. It can be seen that the material has a mixed structure in which some ferrite exist probably as a result of slow cooling and high Si content. High Si content in this type of steel improves the heat treatment susceptibility as well as an improvement of yield strength and maximum stress without any reduction of ductility [9]. If the microstructure cannot be inverted to martensite by quenching, a reduction of fatigue limit is observed.Table 1Chemical analysis of the pinion gear material (wt%)Distance from surface (lm) 50 100 200 400 Center Values HV (4903N) 588 410 293 286 263Fig. 5. Micro structure of the material (200·).There are areas with carbon phase in Fig. 5(a). There is the transition boundary of carburisation in Fig. 5(b) and (c) shows the matrix region without carburisation. As far as it is seen in these photographs, the piece was first carburised, then the quenching operation was done and than tempered. This situation can be understood from blind martensite plates.2.2. Hardness testsThe hardness measurements are carried out by a MetTest-HT type computer integrated hardness tester. The load is 1471 N. The medium hardness value of the interior regions is obtained as 43 HRC. Micro hardness measurements have been made to determine the chance of hardness values along the cross-section because of the hardening of surface area due to carburisation. The results of Vickers hardness measurement under a load of 4.903 N are illustrated in Table 2.2.3. Inspection of the fractureThe direct observations of the piece with fractured surfaces and SEM analyses aregiven in this chapter. The crack started because of a possible problem in the bottom of notch caused the shaft to be broken completely. The crack started on the outer part, after some time it continued beyond the centre and there was only a little part left. And this part was broken statically during sudden starting of the vehicle at the traffic lights. As a characteristic of the fatigue fracture, there are two regions in the fractured surface. These are a smooth surface created by crack propagation and a rough surface created by sudden fracture. These two regions can be seen clearly for the entire problem as in Fig. 4. The fatigue crack propagation region covers more than 80% of the cross-section.Table 2Micro hardness valuesDistance from surface (lm) 50 100 200 400 Center Values HV (4903N) 588 410 293 286 263Fig. 6. SEM image of the fracture surface showing the ductile shear.Fig. 7. SEM image of the fracture surface showing the beach marks of the fatigue crack propagation.Shaft works under the effect of bending, torsion and axial forces which affect repeatedly depending on the usage place. There is a sharp fillet at level on the fractured section. For this reason, stress concentration factors of the area have been determined. Kt = 2.4 value (for bending and tension) and Kt = 1.9 value (for torsion) have been acquired according to calculations. These are quite high values for areas exposed to combined loading.These observations and analysis show that the piece was broken under the influence of torsion with low nominal stresses and medium stress concentration [10].The scanning electron microscopy shows that the fracture has taken place in a ductile manner (Fig. 6). There are some shear lips in the crack propagation region which is a glue of the plastic shear deformations. Fig. 7 shows the beach marks of the fatigue crack propagation. The distance between any two lines is nearly 133 nm.3.ConclusionsA failed differential pinion shaft is analysed in this study. The pinion shaft is produced from AISI 8620 low carbon carburising steel which had a carburising, quenching and tempering heat treatment process. Mechanical properties, micro structural properties, chemical compositions and fractographic analyses are carried out to determine the possible fracture reasons of the component. As a conclusion, the following statements can be drawn:The fracture has taken place at a region having a high stress concentration by a fatigue procedure under a combined bending, torsion and axial stresses having highly reversible nature.The crack of the fracture is initiated probably at a material defect region at the critical location.The fracture is taken place in a ductile manner.Possible later failures may easily be prevented by reducing the stress concentration at the critical location.AcknowledgementThe author is very indebted to Prof. S. Tasgetiren for his advice and recommendations during the study.References[1] Heisler H. Vehicle and engine technology. 2nd ed. London: SAE International; 1999.[2] Makevet E, Roman I. Failure analysis of a final drive transmission in off-road vehicles. Eng Failure Anal 2002;9:579–92.[3] Orhan S, Aktu¨rk N. Determination of physical faults in gearbox through vibration analysis. J Fac Eng Arch Gazi University2003;18(3):97–106.[4] Tasgetiren S, Aslantas K, Ucun I. Effect of press-fitting pressure on the fatigue damages of root in spur gears. Technol Res: EJMT2004;2:21–9.[5] Nanawarea GK, Pableb MJ. Failures of rear axle shafts of 575 DI tractors. Eng Failure Anal 2003;10:719–24.[6] Aslantas K, Tasgetiren S. A study of spur gear pitting formation and life prediction. Wear 2004;257:1167–75.[7] Savas V, O¨ zek C. Investigation of the distribution of temperature on a shaft with respect to the deflection. Technol Res: EJMT2005;1:33–8.[8] Smith FW. Principles of materials science and engineering. 3rd ed. USA: McGraw-Hill Series; 1996. p. 517–18.[9] ASM metal handbook, vol. 1. Properties and selection, irons, steels, and high performance alloys; 1991.[10] V oort GFV. Visual examination and light microscopy. ASM handbook metallography and microstructures. Materials Park(OH): ASM International; 1991. p. 100–65.Engineering Failure Analysis 13 (2006) 1422–1428 汽车差速器小齿轮轴的失效分析H. Bayrakceken *Afyon Kocatepe University, Technical Education Faculty, 03200 Afyon, Turkey摘要差速器用于降低速度并且增加力矩将来自发动机的动力通过适当角度转动而将其动力传递到车轮,并且实现内轮和外轮不同的转向。

齿轮传动中轮齿的失效分析及对策

齿轮传动中轮齿的失效分析及对策1. 前言齿轮传动是一种常见的传动方式,应用广泛。

然而,在齿轮传动过程中,由于各种原因导致的轮齿失效问题屡见不鲜,严重影响到了齿轮传动的正常运转和寿命。

因此,在深入分析齿轮传动失效原因及对策的基础上,对齿轮传动的稳定性和可靠性提高具有重要的意义。

2. 齿轮传动中轮齿失效的原因2.1. 疲劳失效疲劳失效是齿轮传动中轮齿失效的主要原因之一。

由于轮齿在正向和反向转动的过程中,承受不断的变频载荷作用,因此轮齿表面会出现间歇性应力集中,使传动装置在寿命一定时期后,出现断裂疲劳破坏,从而导致轮齿失效。

2.2. 磨损失效磨损失效是齿轮传动中轮齿失效的常见原因之一。

在传动装置长期运行的过程中,由于齿轮之间的磨擦和沉积,使轮齿表面出现磨损、腐蚀、锋利度降低等变化,从而导致轮齿失效。

2.3. 强度失效轮齿成型及热处理质量不好,致使硬度或韧性不足,内部夹杂、裂纹等缺陷,或轮毂、轮齿接触应力过高,在强的冲击载荷作用下,形成裂纹并发展成疲劳断裂,从而导致轮齿强度失效。

2.4. 设计失误齿轮传动中轮齿失效还有可能与设计失误有关。

例如,齿数过少、齿形设计不佳、材料选型不当等问题都会导致轮齿失效。

3. 对策在齿轮传动的设计、制造和使用过程中可采取以下对策以降低轮齿失效率。

3.1. 加强设计和制造质量控制在齿轮传动的设计和制造过程中,应加强品质控制,尽量减少轮齿的缺陷产生的机会,确保轮齿承受较高的载荷时不致于出现失效现象。

3.2. 改进润滑方式改善润滑方式是降低齿轮传动中轮齿磨损的有效手段。

可以采用油、油雾、油膜等不同的润滑方式,以补充齿轮之间的润滑缺陷,减少轮齿表面的磨损和腐蚀现象。

3.3. 优化热处理工艺热处理质量对于轮齿传动的寿命有着重要的影响。

在齿轮传动的制造过程中,应采用恰当的热处理工艺,以提高齿轮的韧性和强度。

3.4. 采用高效的材料和齿形设计采用合适的高效材料和齿形设计,以提高轮齿的耐疲劳和强度,这是齿轮传动中降低轮齿失效的重要措施之一。

1#传动小齿轮扭断原因分析报告

关于1#球磨机传动小齿轮轴扭断事故报告2009年12月21日白班9:00时,1#球磨机更换小齿轮轴系后开车时,发生小齿轮轴扭断事故,12月22日零班5:30恢复开车,事故导致1#系统故障停车20.5h。

事故经过:20日中班17:45时1#球因传动小齿轮靠北侧轴承坏停车抢修。

因无新压装的传动轴替换,只能将原先从1#换下的旧小齿轮作暂时救急使用(此轴轴承游隙过大达3.75mm,正常情况下应在1.4mm—2.2mm),于21日零班抢修完毕。

开机时,因电气故障,电机启动不了,直到白班9:00排除电气故障后,再开车时发生扭断事故,扭断部位在轴承位上(距南侧轴承位50mm处)。

一、事故原因分析:1、从此轴扭断截面看,超过3/5以上断裂面为旧痕迹。

说明此次扭断前该轴内已存在裂纹,受到拉伤。

另外,21日早9:00开车启动时,瞬间扭力作用将已受损的轴扭断。

2、该轴自2003年领用后,一直交替使用至今,应可排除轴的制造缺陷问题。

分析断轴旧裂纹产生的原因为:轴在使用过程中发生疲劳损伤。

由于断裂面发生在轴承位而不是轴台阶处,判断疲劳损伤的直接原因主要是:由于轴承失效后未及时处理。

后果一:轴承间隙超限,运行时发热,相应部位的轴过热,导致轴在该处产生热应力疲劳;后果二:轴承间隙过大后,导致运行时冲击负荷加大,在轴承位产生应力疲劳。

3、事故发生的间接原因:轴承在运行中由于球磨机衬板使用后期漏浆,轴承座处易积矿后进砂,会导致轴承使用寿命缩短,提前损坏。

二、处理意见:1、车间在安装小齿轮之前没有认真、仔细检查,没有及时发现轴有裂纹,设备副主任黄安朝罚款100元;2、旧轴拆卸后设备组没有及时检查和送外压装,设备组长卢中华罚款100元;三、防范措施:1、小齿轮轴在安装前,认真履行设备技术安装要求,随时确保备用轴完好。

对有缺陷的轴不得投用;2、小齿轮压装前不准使用割具以免使轴受伤出现小裂纹;3、严格按操作规程操作,更换小齿轮轴系或停车8小时以上要盘车后再启动;4、停车间隙,清洗轴承添加润滑脂,防止轴承缺油;5、小齿轮轴座用橡胶平板覆盖,避免进入矿浆,发现积矿及时清理;6、球磨机漏浆时,停车及时处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

T a=1 T , m x 6 /(r H) r B

逆 向扭转变形时 ,在 弹性 阶段与顺 向扭转 一样 , 根据 以上分析 ,在齿槽 附近 的剪应力 首先 达到屈 服 , 然后屈 服应力 的区域逐步 向中心扩展 ,直至整个截面 接近屈服时 ,屈服阶段结束 ,这个过程扭矩和扭转角 曲线 由弹性阶段的直线逐步变为弯曲。随着扭矩 的增 加 ,齿轮轴变形增大 ,逐步把螺旋线齿形扭为近视于 “ 直线 ” ,如 图2所 示 。这个 过程 在 图形上 为 向下 凹 的 曲 线 ,最 后 达 到 “ 谷

为了探讨少齿数齿轮扭 转方 向对齿 轮扭转 刚度 、 强度的影响 ,试件分为顺 齿形螺旋 角方 向扭转和逆齿

收 稿 日期 :2 1 — 7— 5 0 1 0 2

基 金 项 目 :陕 西省 重 点 学 科 “ 械设 计 与 理 论 ” 资 助 机 作者 简 介:史厚 强 ( 96 ) 15 一 ,男 ,高 级 工程 师 ,主要 从 事力 学 和 机 械测 量 方 面 教学 与 研 究 。E—m i:si u i g a l hh q n @ o a

S u in HI Ho q a g.Z HANG o a .W ANG o n Gu h i Ba mi

( col f ca i l nier g S an i nvr t o T cn l y a zogS an i 2 0 3 hn ) Sh o o h nc g e n , h ax U i sy f eh o g ,H n hn ha x 7 3 0 ,C ia Me aE n i e i o

少 齿数 齿轮 轴 扭转 变 形及 破 坏分 析

史厚 强,张国海,王保 民

( 西理 工 学院机械 工 学院 ,陕 西汉 中 7 3 0 ) 陕 2 0 3

摘要 :以顺 、逆螺 旋方 向进行 了少齿数齿轮轴 的扭转试验 ,得到 了顺 逆向扭转 变形 和破坏 的独 特现象 ,探讨 了扭转变

形 和 破 坏 的 原 因 。提 出 了 少 齿数 齿 轮设 计 时 应 考 虑扭 转 失效 破 坏 的 因 素 。

齿扭转 成反 向螺 旋角 的齿 形 。逆 向扭 转 时 ,齿 形 由 原螺 旋 方 向扭 为 “ 线 ” 直 齿齿 轮轴顺 、 齿形 ,再 由 “ 线” 齿扭 图 3 3 直 逆扭转 曲线 成反 向螺 旋 角 的齿 ,因此 大大增加 了扭转变形量 。 总之 ,少齿数齿轮轴 ,顺 向扭转没有逆 向扭 转屈 服过程明显 ,逆 向扭转 的扭 转角 明 显大 于顺 向扭 转 角 ,3 种齿数 的少齿数齿轮轴逆 向扭 转角都 大于顺 向 扭转 角的 2倍 以上 ,如表 1 。对顺 向少齿数齿 轮轴扭 转随齿数 的增加变形有所增加 ,但增加不大 ,图 4所 示。而逆 向少齿数齿轮轴扭转随齿数 的增加 ,变形逐 步增加 ,扭矩与扭转 角曲线 如图 5所示。

21 0 2年 8月

机床与液压

M ACHI NE 0OL & HYDRAUL C T IS

Au .2 2 g 01

第4 0卷 第 l 5期

Vo . 0 No 5 14 .1

DOI 0 3 6 / .sn 1 0 :1 . 9 9 j i . 0 1—3 8 . 0 2 1 . 1 s 8 12 1. 50 6

式中:

转角速 度和顺 、逆方 向转动 ,给齿轮轴施加扭矩如 图

2所 示 。

端面压力角 , 为法面齿顶高 系数 。 为了设计 少齿数齿轮 ,采用同时改变多种参 数来 实现减少齿轮的齿数 ,如加 大螺旋角 、加大 齿形角 O 、采用较大的正变位修正等。同时这样也带来 了端 / 面重合 度 s 减 少 ,齿轮 的齿 顶变 尖 、齿 廓间 的正压 力增 大 、轴 向分力增大 的负面影响 。 按 照少齿数齿 轮的设计 要求 ,用 齿轮专 用滚 刀 , 加工了 2齿 、3齿 、4齿 的齿 轮轴 ,少齿 数齿 轮轴试 件截面如图 1 变形 ; 扭转破坏

中图 分 类 号 :T I3 . 1 H 12 4 文 献 标 识 码 :A 文 章 编 号 :10 —38 (0 2 1 0 0— 0 1 8 1 2 1 ) 5— 6 2

An l sso s o h d Ge r Ax s o r i n iu e a d f r a i n a y i fLe sTo t e a i f To so Fa l r n De o m to

行驶驱动系统 ,在一定压力范围内 ,液压 系统压力越 大 ,牵引效率越高 。 ( )通过牵 引实验 平 台可 以对 比液压泵 与 液压 3 马达 匹配方案 ,验证匹配原则 ,为精确匹配算法提供 参 考。

从实验结果可 以得出 ;牵 引效率一定范 围与系统

压力成正 比 ,系统工作 在 中间挡 与工作 挡 的情 况下 ,

直径较细 ,在传动中与标 准齿轮相 比较 ,在受同样的 ( 下转第 3 3页)

第 1 5期

彭浪草 等 :基于 E E P C控制器的推土机控制系统及其牵引实验研 究

‘ 3・ 3

达 大排量 为原 则 ,系统压 力随负载 的增 大 而逐 渐升 高。当系统压力 大于控制 系统 设定 范围 时 ,E E P C控 制 器立 即调整变量 马达排量 ,使系统 压力趋 于稳定 。 调整后 ,系统压力变小 ,变量马达的扭矩变小 ,发动

底” 。如 图 3所 示 。继 续 扭转 ,随着扭 矩逐步增加 , 齿轮 轴 的 齿 形 由 “ 直线 ”

式 中:B、日为椭圆短 、长轴。 少齿数齿轮轴单位长度 内的扭转角 : 0 4r I ( ) = ' Tp A G r  ̄ 式中: A=, h 4 r , 6 ) B + 日) r / ;I =(r 4 ( r b t / 。

图 6 顺向齿轮扭转破坏

昱

杰

鞲

图4 2 —4齿齿轮轴

图 5 —4齿齿轮轴 2

图 7 逆 向齿轮扭转破坏

顺 向扭转 曲线

逆 向扭转曲线

2 3 少齿数 齿轮 轴扭 转 变形和破 坏特 点 .

少齿数齿轮传动时 ,由于螺旋 角 口的增 大 , 少齿 数齿轮轴轴 向力 F 和法向力 , 将变大 ,而且少齿数 齿轮一般制造为 细长的齿 轮轴 ,随齿 轮齿数 的减少 , 实际齿 轮受力 的有效截 面积大大减少 ,齿轮的齿根圆

形形成阻碍 。

由于少 齿数 齿轮 双 向变 位 ,使 齿顶 区域变 得很

窄 ,接近于一条线 ,从 图 1 可以看出 ,少齿数齿轮截 面与圆轴有 明显区别 ,是非 圆轴扭转 ,非 圆截面杆扭

转时 ,受扭杆表面各点剪应力不 等 ,最大剪应力 ,按 照弹性力学方法计算 。 对于2 齿少齿数齿轮截面 ,可 以近似看为椭圆截 面 ,如图 1 ( ) 中的实线 ,两齿 顶 间的距离 为椭 圆 a 的长轴 ,齿根圆直径为椭圆短轴 。最大剪应力在截面 扭转椭 圆短轴上 的对称两点 n处 ,最大值为 : t

机转速提升 。

牵引性能进行实验 ,分析实验数据 ,得 出以下结论 : () 以 E E 1 P C为主控制器 的全液压推土机控制系

统可 以实现对其行驶驱动系统的控 制 ,使驱动系统能 充分利用发动机功率 ,控制效果优 良。 ( ) 对于 7 .5k (0 2 35 W 10马力 ) 全液压 推 土机

2 2 少齿 数齿轮 轴 扭转破 坏 分析 . 从表 1 实验数据 和图 4及图 5 ,不 同齿数 的齿 看 轮轴无论是顺向还是逆向扭 转 ,其 屈服扭矩 、最大扭 矩也都随齿数增加而显著增大 ,这说明强度主要 与轴 的截 面大小有关 ,而 同齿数的顺 、逆螺旋方向扭 转屈 服扭矩 、最 大扭矩几乎相 同。即同齿数不 同方 向的扭

3 齿少齿数 齿轮 截 面可 以近似看 成三 角形 截 面, 如图 1( ) 中的实线 ,4齿可 以近似看 为矩 形截面 , b 如 图 1( ) 中的实 线 ,上 述非 圆截 面扭转 时 ,它们 c 在各个截 面的尖 角处 ( 顶 )扭 转剪 应力 与螺 旋线 齿 近似垂 直 ,所 以齿顶扭转 剪应力较 小 ,近似于 0 。无 论是顺 向还是逆 向扭转 ,在截 面各边 的中间点 r 处 , n 即在齿槽 附近剪应力最大 ,因此在齿槽附近扭转时剪 应力首先达到破坏载荷 而出现裂纹 ,然后裂纹逐步扩 展 ,试件丧失抗扭转能力破坏。如图 6和图 7所示 。

1 少齿数 齿轮 轴扭 转试验

对于斜齿轮不发生根切的最小齿数 z 需满足

Z

…

=

2 : s = h.o /i O h /i n 2 * s s cf n t l

为端面齿顶 高系数 , 为节圆螺旋角 , . 为

形螺旋 角方 向扭转两种扭转试验 ,按 2 ,4齿数 分 ,3 3组试件 ,在扭转试验机上进 行实验 ,齿 轮轴 的加 持 部分放置在试验机 的夹头里 ,扭转试验机 以一定 的扭

Ab ta t sr c :T e tri n Ol e s toh d g a x swi lc wie& a t lc wie h l ie t n a e t d n t u i u h — h o so i l s o t e e ra i t co k s h n i o k s ei d r ci sw s tse .a d i n q e p e c x o s

d s n n ft e ls o t e e r h a tr ftr in f i r n eo ain mu t e c n i e e . e i ig o e sto h d g a ,t e fco s o o s al e a d d fr t s o sd r d g h o u m o b Ke wo d :L s o t e e ra i ;T ri n d f r ain; T r in f i r y r s e st oh d g a x s o so e o m t o o s al e o u