轧管机上导盘设计

CPE工艺的特点及发展趋势刍议

CPE工艺的特点及发展趋势刍议彭龙洲;段炜;余邦键【摘要】概述了CPE工艺的发展历程.CPE工艺具有延伸系数大,适应薄壁钢管轧制,钢管D/S可达40以上的特点.在对工艺参数和设备选型进行分析讨论的基础上,指出CPE机组适合中小直径薄壁无缝钢管的生产,可用作中小规格、中等产量无缝钢管生产机组的升级改造选择机型;由CPE工艺生产小规格无缝钢管,可与连轧管工艺形成互补.【期刊名称】《钢管》【年(卷),期】2012(041)004【总页数】6页(P12-17)【关键词】无缝钢管;CPE工艺;工艺参数;设备选型;中小直径;薄壁;中等产量;发展趋势【作者】彭龙洲;段炜;余邦键【作者单位】北京科大中冶技术发展有限公司,北京100029;北京科大中冶技术发展有限公司,北京100029;北京科大中冶技术发展有限公司,北京100029【正文语种】中文【中图分类】TG335CPE是斜轧穿孔和延伸(Cross-roll Piercing and Elongation)的缩写,是在传统顶管工艺基础上发展起来的。

传统顶管工艺由海因里希·艾哈德在1891年第一个成功运用于无缝钢管的生产。

用这种方法生产无缝钢管时,先将坯料在立式压力穿孔机上穿成带杯底的空心坯,并经延伸机延伸,然后用芯棒推着带杯底的空心坯通过若干个顶管模将空心坯延伸成荒管。

因受压力穿孔机穿孔比和延伸机延伸系数的限制,毛管长度短,不利于生产较长的钢管,存在管坯单重小、收得率偏低的缺点。

如生产较长钢管,顶管机的延伸系数需变大,又增大了顶管机的床身长度。

CPE工艺由德国SMS Meer公司研制。

与传统顶管工艺相比,其主要特征是用斜轧穿孔机代替了压力穿孔机和延伸机。

工艺过程为:穿孔机将管坯穿孔成毛管后,用缩口机将毛管一端做成杯底状,然后由顶管机进行延伸变形成荒管。

因采用斜轧穿孔机,管坯长度不再是制约因素,管坯直接穿制成毛管,简化了生产过程,其壁厚精度主要由穿孔机确定;因分配到顶管机的延伸系数变小,并采用预穿芯棒,因此顶管机的床身长度可以缩短。

关于二辊斜轧管机的讨论

邱 永 泰

(湖南衡阳钢管 ( 团) 集 有限公司 ,湖南 衡 阳 4 1 0 2 0 1)

摘

要 :目前 斜轧管机是我 国热轧无缝 钢管生产 的两大 主力机 型之一 。介绍 了二辊斜轧管机 的特 点 、工艺改

进及技术发展动 向;探讨了导盘与导板 、辗轧角 、扩径轧管与减径轧管 、芯棒润滑与循环等 问题 。同时 ,对 “ 采用

me tte d o h i e mi1 Alo d s u s d a e s c s u s a s c a e t h l,i c u i g t e g i e d s n n r n ft e p p l. s ic s e r u h i s e s o i t d wi t e mil n l d n h u d i c a d h

段 、减 壁段 、均壁 段 和归 圆段 组成 。

伸 变形 ( 随减 径 或扩 径 的切 向变 形 ) 伴 ,改 善穿 孔 毛

轧 管机 分 为纵 轧管 机与 斜轧 管机 两大类

Ke r : 2 r l r t r — o ln i emil Ch r c e itc y wo ds - o l o a y r li gp p l; a a t r si ;Te h c l e e o me t c ni a v l p n ;Te h o o i a p r d d c n lg c l g a e u

t e g i e s e t e t e a g e t e e p n i g p o e sa d t e r d c n r c s ,a d l b i a i n a d c c i g o e h u d ho , h o n l , h x a d n r c s n h e u i g p o e s n u r c to n y l f h n t ma d e .Atl s t e a t o r s n s a b i f d s u s o n t e f a i ii o “ r d c n ma ls z d h tr le n r1 a t h u h r p e e t re i c s i n o h e s b l y f r p o u i g s l- i e o — o l d t s a e ss e l p su d r中 6 e ml s t e e n e pi 0 mm t h - o le o g tn l i i o i r v h n e s n b e d me tc wih t e 2 r l l n a i g mil n a b d t mp o et e u r a o a l o s i ” p o u tmi f u h pi e h ti c mp s d o c l —o l d p p s i se d o o ・ o l d o e ” . r d c x o c p st a s o o e f“ o d r l i e n t a f tr le n s s e h

Accu_Roll轧管机工艺特性析

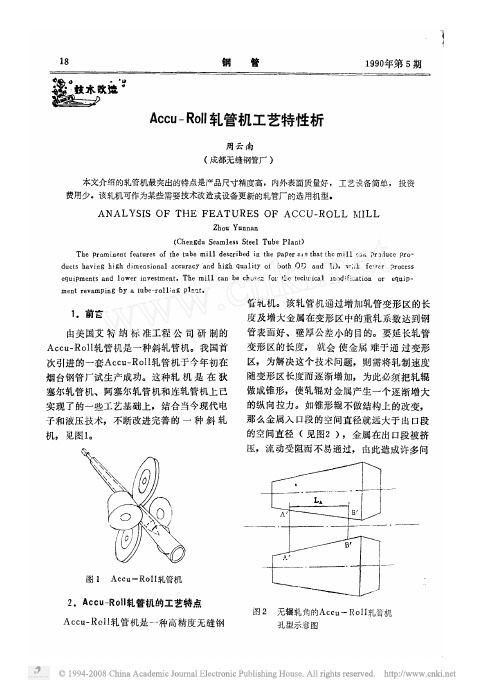

那 么 金 属 入 口 段 的 空 间直 径 就 远 大 于 出 口 段 见图

,

机

,

见图

金属 在 出 口 段被挤

,

流 动 受 阻而 不 易通 过

由此 造 成 许 多 间

{ 叹 止一 叮一

} 、

图

一

一

轧管机

轧 管 机 的工 艺特点

图

无辗 轧 角 的

孔 型示 意 图

一

轧管机

一

轧 管 机 是 一 种 高 精度 无 缝 钢

轧 管 机 在 中 国 的投 产

明 了 上 述 工 艺 特 点的优 越 性

。

大导 盘

,

竺

增 加 推力

,

,

采 用 大 导 盘 可 以 精确 导 向

减 少 阻力

,

改善金属流动

。

,

增加 金 属稳 定

节

。

性

。

导 盘 与轧辊 组 成 一 个 封 闭 孔 型 导 盘 可作上 下

、

使钢管

图

一

轧管 机 孔 型 示 意 图

一

及

,

,

。

轧管 机 产 品 精 度 高

,

产量 中

,

一

工 艺 的 总变 形 量 为

,

。

左右

,

等

,

消 耗较 低

,

、

工 艺 设 备简 单

品种多

适

、

单机压缩 比 为

理论

,

较 小 的压 缩 比 对 钢 管 根据现 代 塑性变 形

应性强

该 轧 机 完 全 可 作 为 自动 轧 管 机

。

内 在 质 量 没 有不 利 影 响

管坯穿孔工艺技术(Ⅱ)——《热轧无缝钢管实用技术》

管坯穿孔工艺技术(Ⅱ)——《热轧无缝钢管实用技术》成海涛;李赤波;李晓【期刊名称】《钢管》【年(卷),期】2018(047)006【总页数】3页(P81-83)【作者】成海涛;李赤波;李晓【作者单位】;;【正文语种】中文3 二辊斜轧穿孔机的工艺参数设计与调整二辊斜轧穿孔机的工艺参数设计与调整的目标是:管坯咬入平稳,穿孔过程稳定,顶杆无明显抖动,抛钢顺利;毛管尺寸合格、壁厚均匀、内外表面质量良好;穿孔机主传动电机负荷正常。

二辊斜轧穿孔机工艺参数的调整主要包括:轧制中心线、轧辊间距、椭圆度系数、顶伸量、喂入角、辗轧角、扩径量、抱辊位置、轧辊转速、导盘速度和导盘位置等。

3.1 轧制中心线调整轧制中心线应与穿孔机孔型中心线重合或比穿孔机孔型中心线低0~5 mm;两个轧辊的喂入角相等、辗轧角相同。

更换管坯规格以后,要检查穿孔机前台受料槽的高度和下导板的高度是否满足轧制中心线调整的要求。

3.2 轧辊间距调整轧辊间距E是指两个轧辊在孔喉处的距离,它反映了管坯在孔喉处总减径量的大小,是最主要的调整参数。

它与管坯和毛管的尺寸有关,也与轧制负荷有关,按照轧制表的设计值进行调整。

一般来讲,E值为:3.3 椭圆度系数调整椭圆度系数ξ是指在轧辊孔喉处两个导板(导盘)的距离A与两个轧辊的距离E的比值,即:椭圆度系数ξ的大小,反映金属的横向变形程度,影响毛管的直径。

ξ越大,金属的横向变形增大,管坯中心区的金属受到的拉、压应力值增大,容易过早形成孔腔,毛管内表面出现裂纹的可能性加大。

ξ太小,顶头的阻力增加,寿命降低,轧制负荷增大,不利于穿孔过程的顺利进行。

椭圆度系数ξ一般取1.05~1.15为宜,穿轧厚壁钢管和合金钢管管坯时,ξ取小值。

3.4 顶伸量调整顶伸量表示顶头头部伸过轧辊轧制带起始点的距离。

顶伸量L d为:式中D r——顶头头部前端处管坯截面直径,mm。

D r是未知数,它是通过顶头前压下率来确定的。

顶头前压下率ε为:顶头前压下率ε可参考以下值:穿孔碳素钢管坯,ε取4%~9%;穿孔低合金钢管坯,ε取4%~8%;穿孔高合金钢管坯,ε取4%~6%。

三辊穿孔机和二辊斜轧穿孔机的结构特点

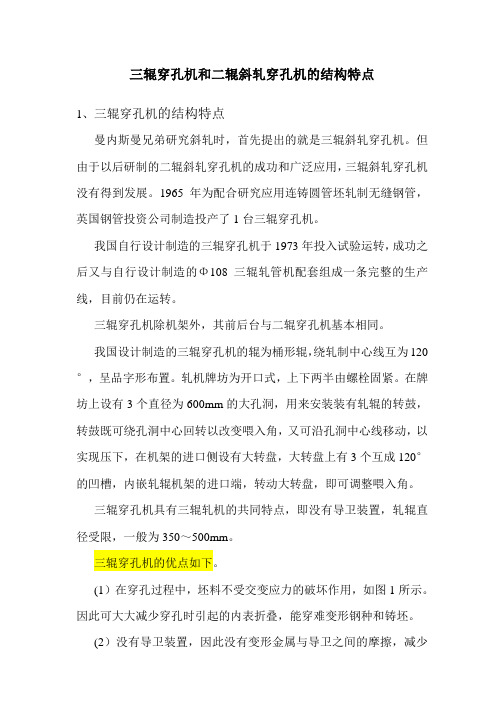

三辊穿孔机和二辊斜轧穿孔机的结构特点1、三辊穿孔机的结构特点曼内斯曼兄弟研究斜轧时,首先提出的就是三辊斜轧穿孔机。

但由于以后研制的二辊斜轧穿孔机的成功和广泛应用,三辊斜轧穿孔机没有得到发展。

1965年为配合研究应用连铸圆管坯轧制无缝钢管,英国钢管投资公司制造投产了1台三辊穿孔机。

我国自行设计制造的三辊穿孔机于1973年投入试验运转,成功之后又与自行设计制造的Φ108三辊轧管机配套组成一条完整的生产线,目前仍在运转。

三辊穿孔机除机架外,其前后台与二辊穿孔机基本相同。

我国设计制造的三辊穿孔机的辊为桶形辊,绕轧制中心线互为120°,呈品字形布置。

轧机牌坊为开口式,上下两半由螺栓固紧。

在牌坊上设有3个直径为600mm的大孔洞,用来安装装有轧辊的转鼓,转鼓既可绕孔洞中心回转以改变喂入角,又可沿孔洞中心线移动,以实现压下,在机架的进口侧设有大转盘,大转盘上有3个互成120°的凹槽,内嵌轧辊机架的进口端,转动大转盘,即可调整喂入角。

三辊穿孔机具有三辊轧机的共同特点,即没有导卫装置,轧辊直径受限,一般为350~500mm。

三辊穿孔机的优点如下。

(1)在穿孔过程中,坯料不受交变应力的破坏作用,如图1所示。

因此可大大减少穿孔时引起的内表折叠,能穿难变形钢种和铸坯。

(2)没有导卫装置,因此没有变形金属与导卫之间的摩擦,减少轴向滑移,提高了穿孔效率和降低能耗,提高了毛管表面质量而且毛管壁厚均匀。

三辊穿孔机的缺点如下。

(1)作用在顶头上的压力较大,比二辊穿孔机大20%~25%,顶头使用寿命短,穿薄而长的毛管困难。

(2)毛管外表面折叠增多。

由于二辊穿孔技术日臻完善,能够满足生产发展的需要,而三辊穿孔机固有的缺点,却难以克服,因而在国外也仅有20世纪60年代末建造了三台穿孔机。

我国目前有4台三辊穿孔机,分别与三辊轧管机组和顶管机组配套,提供穿孔毛管。

图1 二辊与三辊斜轧穿孔对比2、二辊斜轧穿孔机的结构特点穿孔机由主机架、轧辊主传动、前台和后台组成。

650粗轧机毕业设计

φ650粗轧机设计摘要线材的用途很广,在国民经济各个部门中,线材占有重要地位。

近年来,对线材性能及表面质量的要求越来越高。

尤其是对线材的化学成分、机械性能、晶粒组织及晶粒粒度都要做检验,符合标准方可出厂。

所以,对线材的苛刻要求决定了新轧机及相关新技术的飞速发展。

线材轧机属于小型轧钢机械范畴。

线材轧机与其它轧钢机一样,其主机列也包括执行机构、传动装置、和原动机三个基本组成部分。

本次设计在收集整理了国内外先进的线材轧制设备和技术的基础上,对设计方案进行了优化选择。

首先,根据压下规程和轧制速度计算轧制力和轧制力矩,对电机进行选择、校核。

然后对于主要零部件进行了受力和强度分析、校核;对于主传动装置中的减速器进行了设计,同时对润滑式进行了选择。

关键词:线材轧机;轧制力;轧制力矩;强度;主传动The Design ofφ650 Bar and Wire Rod MillAbstractAs the use of wire rod is very broad, in every department of national economy, wire rod possess important position. In recent years, for the requirement of the surface quality and performance of wire rod, it is more and more higher.So many parameters to be inspected, especially for the chemical composition ,mechanical performance, crystal microscopic organizes and crystal microscopic size of wire rod, accord with standard side can be sold out. So new rolling mill and related new technology should be developed fast for the harsh requirement of wire rod. The rod mill belongs to the small steel rolling category. The rod mill is same with other mills, its main engine row also includes the implementing agency, the transmission device, and the driving force three basic building blocks. This design in the collection reorganized the domestic and foreign advanced rod rolling equipment and in the technical foundation, carries on the choice and the appraisal to the design proposal. First, according to assigns depresses the regulations and the rolling speed computation roll force and the roll torque, and has carried on the choice and the examination to the electrical machinery. Then, has carried on the stress analysis and the essential examination regarding the main spare part. Regarding main drive's in reduction gear, the shaft coupling, the rotary coupling spindle have carried on the design, simultaneously has carried on the choice to the lubrication way. Finally, carries on the analysis appraisal to this rolling mill's economic efficiency.Key words: wire rod rolling mill; roll force ; roll torque; intensity; main drive目录1 绪论 (1)1.1轧钢生产发展背景 (1)1.2中小型型钢发展趋 (2)1.4轧辊调整在轧钢过程中的重要性 (4)1.5课题研究的内容及方法 (4)2方案设计评述 (6)2.1轧机布置形式的选择 (6)2.2轧机零件的选择 (6)2.2.1机架的结构选择: (6)3轧制压力和轧制力矩的计算 (8)3.1孔型的选择 (8)3.1.1箱-圆-椭圆-圆孔型系统的特点 (8)3.1.2轧制参数的确定 (9)3.2轧制力的计算 (9)3.2.1第一轧制道次平均单位压力计算 (9)3.2.2轧制总压力的计算 (11)3.2.3轧制力矩的计算 (13)4轧机主电机力矩与电动机功率 (14)4.1轧机主电动机力矩 (14)4.2轧辊驱动力矩 (14)4.3初选电机容量 (16)4.4附加摩擦力矩 (17)4.5电机校核 (18)5轧辊与轧辊轴承 (20)5.1轧辊的选择与强度的校核 (20)5.1.2轧辊的强度校核 (20)5.2轧辊轴承 (24)5.2.1轴承的选择 (24)5.2.2轧辊轴承的计算 (24)6机架强度的计算 (26)6.1机架的结构设计 (26)6.2机架的强度计算及校核 (26)7减速器的设计 (30)7.1计算各轴的动力参数 (30)7.2齿轮的设计 (31)8系统的润滑 (37)8.1润滑需要注意的事项 (37)8.2常用的润滑剂的特点 (37)8.3润滑方式的选择 (37)结束语 (38)致谢 (39)参考文献 (40)1 绪论1.1轧钢生产发展背景在20世纪末,世界轧钢技术发展迅速。

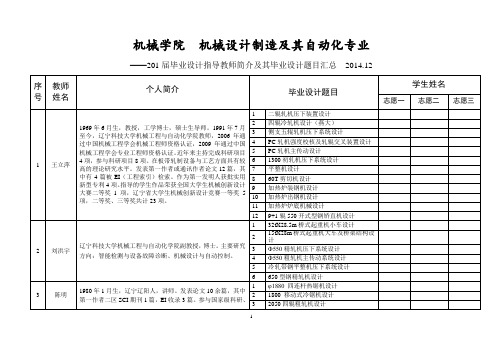

毕业设计指导教师简介及其毕业设计题目汇总

Φ140钢管延伸机侧压进系统设计

2

Φ170钢管穿孔机侧压进传动系统设计

3

28m环炉装料机主传动系统设计

4

Φ140钢管延伸机导盘传动系统设计

5

219钢管矫直机主传动系统设计

6

Φ170钢管穿孔机主传动系统设计

7

120方坯拉矫机传动系统设计

8

Φ140钢管延伸机传动系统设计

9

Φ170钢管穿孔机上支持器系统设计

2、大学开始受教育经历

1986/09-1989/01,东北大学,力学部,一般力学专业,研究生毕业,获得硕士学位。导师:韩二中教授。

1982/09-1986/07,苏州大学,纺织工程学院,大学本科毕业,学士学位。

3、研究工作经历

2004/09-现在,辽宁科技大学,机械工程与自动化学院,工程图学部,副教授。

1995/03-2004/08,辽宁科技大学,机械工程与自动化学院,工程图学部,讲师。

1

SOB钢包回转台设计

2

φ650粗轧机设计

1

顶枪升降及旋转机构设计

2

冷轧上卷小车设计

3

螺旋焊管自动探伤机设计

4

龙门式镗铣加工中心主轴部件的改型设计

5

立式铣床传动系统设计

6

小型圆钢打捆机设计

8

李昌

工学博士,副教授,硕士生导师,中国机械工程学会高级会员。主要从事机械可靠性工程/现代传动及数字化设计/高速重载齿轮传动系统动力学及使役损伤机理分析/可靠性试验方法/机构运动精度可靠性分析/金属表面先进制造技术等方面的研究。曾参与完成国家863高技术研究发展计划项目、国家自然科学基金项目、辽宁省自然科学基金项目、辽宁省教育厅基金项目、鞍山市中小企业基金计划校企合作项目、中航606所预研课题6项;主持国家自然科学基金项目、辽宁省博士启动基金项目、辽宁省高等学校优秀人才支持计划项目、鞍山市高端科技人才培养计划项目、辽宁科技大学专项基金项目共6项;入选辽宁省“百千万人才工程”万层次人选。担任《兵工学报》、《航空动力学报》杂志特邀审稿专家。精通多种CAE软件(如ADAMS、ANSYS、LS-DYNA)的仿真和二次开发技术,精通VC++6.0编程技术和多种CAD软件(如Pro/E、UG、MDT等)的三维建模技术。在国内外重要核心期刊发表论文38篇,EI检索29篇,累积申报发明和实用新型专利8项。

穿孔机导盘调整及受力分析

( t l ie uiesD p r et f as e Me l o ,Ld ,S ag a 20 2 ,C ia Se psB s s eat n ot l t . t. hnhi 0 12 hn ) eP n m oB e aC

Abtat f r e r igte oe i ee 10i as e S a ls PpsFcoy he om r kw r l g src:At f m n r da trh4 B ot l em es ie atr,t r e e ln e ro hb m t n e f s oi br ly epecr s u sttdwt t e e ln oet e i er( T ) Ami th aut e t a e t ir btue i enw s w rl gcn e e C P . i n a teajs n r p e is i hh k oi p y pr g m

h ih so T ’ g i e d s . Mo e v r atr h vn d lsmp i c t n t e g i e d s eg t fC P S u d ic r o e , f a i g a mo e i l iai o t ud i e f o h c, i w l tk h ti l a e t e

Adu t n n c a ia n ls f ire ud i js me t dme h nc l ayi o e c rg ieds a a s p c

C n , W U S u — a g P in mi g, Z AIMi g h ik n , U Ja — n HANG W e i

—

/ ’

图 1 穿 孔 机 孔 型

2 穿孔 机 孔 型结 构

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)撰写规范(本科生)课题名称轧管机上导盘设计院系专业班姓名评分指导教师l辽宁科技大学轧管机上导盘设计摘要:本文主要介绍了轧管机上导盘设计,在现代社会中,钢材产量和质量是衡量一个国家国力的重要指标,社会对钢铁轧制品数量和质量的要求越来越高,钢管作为轧制品在工业生产和日常建设中起到举足轻重的作用。

轧管机主传动系统是由机械、电气以及控制多个部分组成,系统庞大,它的设计的优良直接影响产品质量的好坏,即可看出轧管机主传动系统设计的重要性。

本次设计的主要目的是研究轧管机上导盘,并对主其要部件进行设计和计算校核。

在查阅大量文献和了解相关知识,掌握现代轧管机的发展及设备结构特点状况后,确定了两台电机通过万向接轴直接带动工作辊工作的总体传动设计方案。

通过对Ø159MPM轧管机的主要力能参数的计算,合理选择电机,联轴器、减速器主要零件以及万向联轴器和连接轴,并进行强度计算和校核。

同时,确定润滑方式,并进行经济性和环境保护的分析。

关键词:轧管机,齿轮,主传动轴Mill guide design of the plate Abstract:Mill guide plate design is mainly introduced in this paper, in the modern society, rolled steel production and quality is an important index to measure a country's national strength and social demand for steel mill products quantity and quality of more and more high, steel tube as rolled products in the construction of industrial production and daily play a decisive l main drive system is composed of mechanical, electrical and control multiple, large system, its design quality directly affect the product quality is good or bad, you can see the importance of rolling mill main drive system design.The main purpose of this design is the study guide plate mill, and to master the parts design and checking calculation.On consulting a large number of literature and understand the relevant knowledge, to master the development of modern mill and the status of the equipment structure characteristics, determine the two motor driven directly by using universal joint shaft overall transmission design scheme of work roll.Based on 159 Ø MPM rolling mill's main force parameter calculation, a reasonable choice motor, coupling, reducer main parts and universal coupling and the connecting shaft, and the strength calculation and checking.At the same time, determine the lubrication method, and analysis of economy and environmental protection.Keyword: Pipe mill,Gear,The main transmission shaft目录1. 绪论 (5)1.1 轧管机的简述 (5)1.2 课题的背景,现状和前景 (6)1.3 课题的设计参数 (9)2 轧管机上导盘的原理和特点 (10)2.1 轧管机上导盘的工作原理 (10)2.2 轧管机上导盘的特点 (10)2.3 轧管机上导盘的用途 (11)3. 轧管机上导盘的设计计算 (12)3.1 电动机的选择 (12)3.1.1电动机选择的一般步诹 (12)3.1.2电动机型式种类的选择 (12)3.1.3电动机防护型式的选择 (13)3.1.4电动机电压和转速的选择 (13)3.2 齿轮传动的设计计算 (14)3.3涡轮蜗杆的计算 (17)3.3.1蜗杆传动设计 (17)3.3.2蜗杆轴上的轴承 (20)3.4 减速器的选择 (22)4. 轧管机上导盘的主轴设计 (24)4.1 主轴组件的设计 (24)4.1.1 主轴组件的性能要求 (24)4.1.2 主轴参数的确定 (25)4.1.3 轴承的选择及极限转数的较核 (26)4.1.4校核主轴 (27)4.2 主传动轴的设计 (30)4.2.1 主传动轴的设计要求 (30)4.2.2主传动轴的选择 (30)4.2.3 计算传动轴的直径 (30)4.2.4轴承的选择 (31)5. 轧管机的润滑和维护 (32)5.1 润滑 (32)5.2 维护 (34)5.2.1轧机主传动装置维护 (34)5.2.2 在轧机维护中应用故障诊断技术 (34)总结 (36)参考文献 (37)致谢 (38)1. 绪论1.1 轧管机的简述轧管机是利用环孔形对荒管进行状态轧制的工艺设备。

该机具有较好的开坯性能,也能轧制普通精度的有色金属无缝管。

冷轧管机最大特点为材料利用率高,且精度及表面粗糙度均优于拔管。

轧管机一般都分为两种,一种是LG型,一种就是LD型。

L G型的轧管机为两辊轧机。

LD型为多辊轧机(至少三个轧辊以上,包括三个)。

LG型轧管机的主要结构为:床身、回转送进机构、机架、主电机、芯棒、传动系统、电气系统等。

这里面先把回转送进机构提出说,以前的轧管机都是单回转单送进,随着科技的发展,现在发展为单回转,双送进、双回转,单送进。

双回转双送进等,一般送进方式又可分为机械送进,光电送进,伺服送进等。

一台轧管机最主要的部分就是机架,机架中包括:轧辊、齿轮、齿条等。

其工作原理:轧辊和芯棒形成有规则的空腔,利用金属的弹性变形实现钢管的轧制。

属于轧钢管设备及工艺类。

其特征是在一条轧制线上串列式设置初轧机头(机架)和精轧机头(机架),由主动曲柄轴和被动曲柄轴经过连杆带动以相反的方向做往复运动,曲柄为两侧布置或中间布置实现轧制过程;在初轧机头和精轧机头均装有两排轧辊,每排轧辊由3个至5个轧辊构成,3个轧辊的轴线在垂直的平面内相互成120°角,两排轧辊之间轴线成60°轧辊为变断面或常断面大开口角形。

图 1.1 轧管机示意图1.2课题的背景,现状和前景前言自1990年山东烟台钢管总厂西分厂(现为鲁宝钢管有限责任公司)从美国Aetna一stan,lar(l公司(简称As公司)引进的世界第一台ACCuRoll(简称AR)轧管机投入生产以来,国内至今共有4台AR轧管机建成并投人使用。

如果将轧辊布置带有辗轧角(锥形辊)、采用限动芯棒作为AR轧管机的基本特征以区别传统狄塞尔轧管机的话,那么国内至今共有8台AR轧管机投人使用(其中4台为鞍钢技术,简称AG轧管机)。

具体情况见表1。

在10年左右的时间里一下子冒出了8台AR(Ac)轧管机,在中国可谓是一枝独秀(国外尚未有AR轧管机投产的报道)。

因此了解AR轧管机产生的背景,分析目前的使用状况,探讨今后的发展前景是一件非常有意义的事情。

背景自1886年曼内斯曼兄弟发明斜轧穿孔工艺以来的百年间,从某种意义上讲钢管技术的发展主要是轧管机技术的发展。

19世纪80年代至20世纪30年代近半个世纪先后出现了周期轧管机(1892年)、顶管机(1599年)、连续轧管机(1901年)、自动轧管机(1903年)、狄塞尔轧管机(1932年)、三辊轧管机(1937年)和挤压机等7种钢管生产设备。

当时得到广泛应用的是自动轧管机和周期轧管机。

20世纪40~80年代,由于控制技术的突破,连续轧管机得到了空前发展,成为轧管技术发展的主流。

由于连轧_「艺生产效率高、产品质量好,在国内外钢管业内似乎形成共识:连轧工艺是当时(乃至今后)各种制管工艺中最具有竞争力的钢管生产下艺〔。

虽然连轧管机产量高,但一次投资巨大,回收期长,产品缺乏灵活性,这对众多的中小企业而言,只能是望而却步。

因此,大家期望有一种投资较少,生产流程短,质量好,规格品种生产灵活的轧管机,用于新建或替代传统老式轧管机。

对当时中国大部分拥有自动轧管机的中小企业来说更是如此。

表1.2 国内轧管机组基本情况为适应这种需求,在20世纪80年代初,传统斜轧技术在国外开始受到重视。

英国Davy一MaCky公司在大量改进试验的基础上,将传统三辊轧管机改进成牌坊可变转角的新型Trasval轧管机,以减少尾三角,并声称可轧薄壁管。

传统狄塞尔轧管机则改进成了AeeuRoll(As公司)、CPD(Dema召公司)和KAD(Kocks公司)工艺,另外还出现了Psw工艺(sMs公司),这些技术的出现吸引了人们的目光。

江西洪都钢铁厂1987年率先引进了国内第一台Trasval轧管机。

随后,原烟台钢管总厂西分厂从美国As公司引进了世界上第一台AR轧管机。

从此,轧管机改造在国内掀起了热浪。

轧管机上导盘即高精度轧制的意思,但就本质而言,工艺上与传统狄塞尔轧管机并未有大的区别,只是对传统狄塞尔轧管机存在的问题进行了一些改进并融合了一些三辊轧管机技术和现代电控技术而已。

工艺上的改进主要有: (l)由原来采用浮动芯棒改成了限动芯棒(此技术在连轧和三辊轧管机上已成熟应用)。

(2)为解决轧制效率低的问题,一是加大辊径;二是加人了辗轧角(桶形辊变成锥形辊),以提高轴向出管速度。

(3)为减小导盘的磨损和变形孔型的支撑,加大了导盘直径。

AR轧管机的出现(包括Trasval),满足了中小钢管企业对投资少,产量规模不大,生产灵活(厚壁、薄壁都能轧制),产品质量好的轧管机的迫切需求。