压力容器大开孔分析报告报告材料

压力容器的开孔与补强

压力容器的开孔与补强压力容器是一种用于储存和运输高压气体、液体或气体液体混合物的装置。

由于容器内部承受着巨大的压力,因此对于压力容器的结构设计和制造质量的要求非常高,尤其是它的壁厚和容积大小等参数必须经过精密计算和实验验证。

然而,即使设计和制造工艺都非常优秀,压力容器在使用过程中,也一定会出现开孔或由于压力过高而造成形变或者破裂的情况。

为了避免这种情况的发生,我们可以采用开孔和补强两种方法进行预防和解决。

开孔是一种常见的预防压力容器事故的方法。

通过在容器的垂直和水平方向上开孔,可以使容器内部受到更好的冷却和通风,从而减少容器内部压力的累积。

另一方面,开孔的位置也可根据容器内部压力变化而进行调整,使事故的风险降到最低。

此外,设定开孔的位置和数量还可以为维护和保养提供更大的便利。

例如在容器的底部开孔,可以更轻松地清除容器内部积存的物质。

尽管开孔是一种有效的预防措施,但在一些情况下,由于开孔会改变容器的整体结构,从而降低容器的承载能力。

这时,可以采用补强的方法来保证容器的安全。

补强的方法主要是在容器受力较大的地方加装加强筋或者钢板等材料来提高容器的强度和承载能力。

这种方法的优点是可以增加整个容器的稳定性和韧性,从而避免容器内部压力过高而造成的泄漏和破裂等意外事件的发生。

需要注意的是,在进行压力容器的开孔和补强的时候,我们必须严格遵守国家标准,以确保容器的质量和安全。

另外,在进行相关的维修和改装时必须由具备相关资质、资历的专业人员进行操作,这样可以有效地避免其他安全隐患的发生。

最后,压力容器在工业生产和人们的日常生活中发挥着重要的作用,但与之相关的安全问题也时刻需要引起人们的重视。

因此,在日常生活和工作中,我们应该尽可能地避免对压力容器的摩擦和碰撞,同时,也应该注意对其的定期检查和维修,以避免意外事件的发生。

压力容器大开孔补强计算方法实例分析

- 43 -第6期压力容器大开孔补强计算方法实例分析王嘉瑶,翟新锋(中泰创新技术研究院有限责任公司, 新疆 乌鲁木齐 830000)[摘 要] 在压力容器设计中,经常面临着大开孔补强问题。

在壳体上开孔影响其承压能力,且开孔的大小、尺寸受到诸多限制,补强方法也多种多样。

本文总结了常用的几种开孔补强计算方法,如等面积法、分析法和压力面积法,并通过对某φ2000卧式容器开φ800孔的实例进行计算和分析,有助于设计人员更好地理解和应用这几种补强方法。

[关键词] 压力容器;大开孔;等面积法;分析法;压力面积法作者简介:王嘉瑶(1998—),女,湖北人,本科学历,在中泰创新技术研究院有限责任公司从事设备设计工作。

1 前言大开孔一般被定义为超过限制值的开孔。

大开孔会削弱壁厚的强度,且孔边缘薄膜应力和弯曲应力都较大,因此最常用的等面积法在大开孔上一般不能使用。

化工装置中,常使用带水包的压力容器,利用油水密度差进行油水分离。

而水包的公称直径普遍和设备直径较为接近,即d/D 较大,这时就需要考虑大开孔补强。

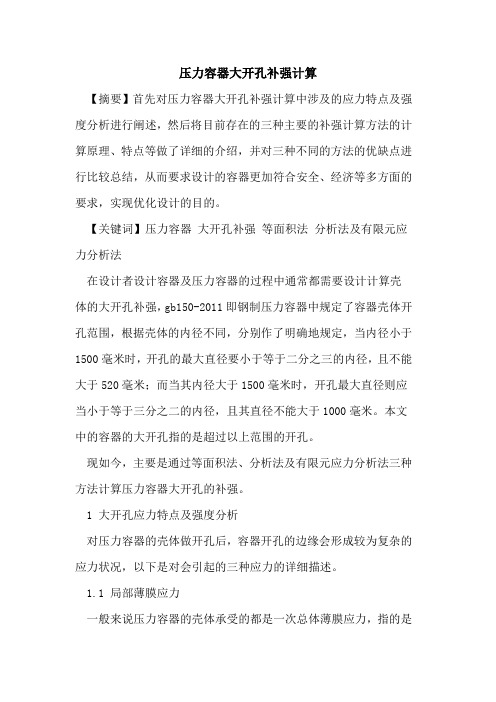

本文用三种方法对一个设计压力0.42MPa ,设计温度60℃,内径φ2000,C1=0.3mm ,C2=2mm 的卧式容器筒体上开φ800孔的设计实例进行计算和简单分析比较。

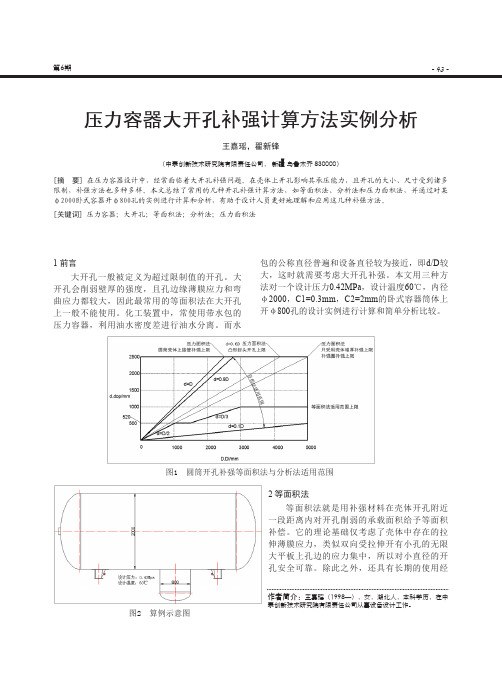

图1 圆筒开孔补强等面积法与分析法适用范围图2 算例示意图2 等面积法等面积法就是用补强材料在壳体开孔附近一段距离内对开孔削弱的承载面积给予等面积补偿。

它的理论基础仅考虑了壳体中存在的拉伸薄膜应力,类似双向受拉伸开有小孔的无限大平板上孔边的应力集中,所以对小直径的开孔安全可靠。

除此之外,还具有长期的使用经- 44 -论文广场石油和化工设备2021年第24卷验,开孔较大时只要对其开孔尺寸和形状等给予一定的配套限制,也能保证安全,是一般开孔的首选算法。

此方法适用于在受压筒体或者平封头上开圆孔、长短径比小于等于2的椭圆或长圆形孔。

因为本次开孔接管垂直于筒体,所以满足这部分要求。

压力容器大开孔补强问题探讨

许 多探 讨性研 究 结果 口 】 ,但 目前 尚未 有完 善 的设计 规范。

压 力 面 积 法 是 以受 压 面 积 和 承 载面 面积 的力 平 衡 为 基础 的方 法 , 即压 力 在 受压 面 积 上 形成 的

第8 期

孟智慧等

压力容器大开孔补强问题探讨

多 ,且 较 靠 近 开 孔 边 缘 ,降 低 了局 部 应 力 集 中水 平 ,局 部 应 力 引 起 的安 全 性 问题 相 对 缓 和 ,故 一 般 可用 于开 孔率 较大 的场 合 。

为 满足 工 艺 要 求 ,压 力容 器 上 开 孔 是 不 可 避 免 的 ,有 时 甚 至要 开大 孔 。容 器 开孔 后 ,不 仅 会 削弱 整 体 强 度 ,而 且 还 会 引起 应 力集 中造 成 开 孔 边 缘 局 部 应 力 过 高 。 当开 孔 直 径较 大 时 ,孔 周 边 将 会 出现 较 大 的弯 曲应 力 ,大 直径 薄 壁 容 器 开 大 孔 时尤 为 突 出 。 因此 压 力 容器 设计 中必 须 充 分考 虑 开T  ̄ 强 问题 ,特 别 是大开 孔 的补 强 问题 。 LI , 对 大 开 孔 问 题 的 处 理 , 因 开 孔 直 径 已超 出 GB1 0 l 9 钢制 压 力 容器 》 中允 许 的范 围 ,不 5 一9 8《 能按 国标规 定 的方 法 做 补 强计 算 。 目前 , 较 常用 的大 开 T  ̄ 强 的计 算 方法 主 要 有 :压 力面 积 法 、 Lt - 等 面 积 法 和 有 限 元 计 算 等 方 法 。 有 限 元 法 虽 然 计 算 精度 高 ,能 较 真 实地 反映 结 构 中的应 力分 布 情 况 和应 力 值 ,能 适 应各 种 结 构 分 析 ,但 对 设 计 的 软 、硬 件 条 件 要 求较 高 ,在 工 程 设计 中不 够 简 便 , 因此 应 用 并 不 广泛 。压 力 面 积 法和 等 面 积 法 虽然 都是 一 种 经 验 的 设计 方 法 ,对 不 同直 径 的开 孔会 有 不 同 的安 全 系数 ,但 由于 简 单 易行 ,具 有 长期 的实 践 经验 基础 ,所 以在 工程 设计 中应 用 极

压力容器常用开孔补强方法对比分析

压力容器常用开孔补强方法的比较分析压力容器一旦发生事故,危害很大,因此压力容器的开孔补强设计显得尤为重要。

压力容器开孔补强一般有两种计算方法:一是等面积法,二是分析方法。

本文对这两种方法作以比较和分析。

<b> 在石油化工行业中,压力容器上的开孔是不可避免的,如要开进料口、出料口、人孔等。

容器开孔后,一方面由于器壁承受载荷截面被削弱,导致局部应力增加,容器承载能力减弱;另一方面,器壁开孔和接管也破坏了原有结构的连续性,在工艺操作条件下,接管处将产生较大的弯曲应力,开孔边缘会出现很高的应力集中,形成了压力容器的薄弱环节。

因此,设计上必须对开孔采取有效的补强措施,使被削弱的部分得以补偿。

开口加固的基本原理2.1.等面积法该法是以受拉伸的开孔大平板作为计算模型的,即仅考虑容器壳体中存在的拉伸薄膜应力,并以加固壳体的一次总平均应力作为加固原则。

当开孔较小时,开孔边缘的局部应力是以薄膜性质的应力为主的,但随着壳体开孔直径增大,开孔边缘不仅存在很大的薄膜应力,而和还产生很高的弯曲应力。

等面积法开口加固结构形成的应力集中在某一区域,当离孔边缘的距离越大,越接近薄膜应力。

它的特点是:角焊缝,具有应力突变,易产生应力集中点,受力状态不好。

2.2.分析方法这种加固方法基于壳体的极限分析,相对等面积法合理得多,但须受开孔壳体和补强接管的尺寸限制。

这种方法优点是:克服等面积法的缺点,在转角处采用圆滑过渡,减少结构形状的突变,减小应力集中程度。

将补强面积集中在应力最高点,充分利用补强面积,使补强更经济、合理。

比较分析3.1.等面积法等面积法顾名思义:壳体截面的承载强度因开口而减弱的区域,须有补强材料予以等面积补偿,其实质是壳体截面因开孔丧失的强度,即被削弱的“强度面积”A乘以壳体材料在设计温度下的许用应力[σ]<font size="2">t,即A[σ]<font size="2">t,应由补强材料予以补偿,当补强材料与壳体材料相同时,则补强面积就等于削弱的面积,故称等面积法。

压力容器大开孔补强计算

压力容器大开孔补强计算【摘要】首先对压力容器大开孔补强计算中涉及的应力特点及强度分析进行阐述,然后将目前存在的三种主要的补强计算方法的计算原理、特点等做了详细的介绍,并对三种不同的方法的优缺点进行比较总结,从而要求设计的容器更加符合安全、经济等多方面的要求,实现优化设计的目的。

【关键词】压力容器大开孔补强等面积法分析法及有限元应力分析法在设计者设计容器及压力容器的过程中通常都需要设计计算壳体的大开孔补强,gb150-2011即钢制压力容器中规定了容器壳体开孔范围,根据壳体的内径不同,分别作了明确地规定,当内径小于1500毫米时,开孔的最大直径要小于等于二分之三的内径,且不能大于520毫米;而当其内径大于1500毫米时,开孔最大直径则应当小于等于三分之二的内径,且其直径不能大于1000毫米。

本文中的容器的大开孔指的是超过以上范围的开孔。

现如今,主要是通过等面积法、分析法及有限元应力分析法三种方法计算压力容器大开孔的补强。

1 大开孔应力特点及强度分析对压力容器的壳体做开孔后,容器开孔的边缘会形成较为复杂的应力状况,以下是对会引起的三种应力的详细描述。

1.1 局部薄膜应力一般来说压力容器的壳体承受的都是一次总体薄膜应力,指的是它承受的薄膜应力是均匀的。

而对其进行开孔后,会导致其面积的减少,即该截面的承载压力的面积减少,将会破坏其原有的均匀受力的情况,对开孔的周边其变化尤为明显,其应力会明显的增加,而对远离开孔的地方,其应力则基本不受影响。

此种仅在开孔附近发生变化的应力被称为局部薄膜应力,同时若这种应力引起失效,则被称为静力强度失效。

1.2 弯曲应力当容器开孔后,一般需要有另外的一个壳体与被开孔的容器相互贯通。

即需要设置接管、人孔。

两个相连通的壳体在压力的载荷作用下的直径的增大度一般来说不同,而当对其进行接管后,为了平衡、协调其不一致的变形,壳体自身通常会产生一种被称为边界内力的平衡力。

这些边界内力主要是通过在开孔的边缘或者接管的端部引起二次应力从而使其两部分在连接点上的变形能够相互协调。

压力容器圆筒大开孔应力分析设计中的弯曲应力(桑如苞)

压力容器圆筒大开孔应力分析设计中的弯曲应力桑如苞元少昀王小敏中国石化工程建设公司摘要:本文回顾长时期以来人们对“大开孔”边缘弯曲应力的认识过程,引出其应力的属性问题。

论文对此属性进行了考证,论证指出各压力容器标准将此应力视为二次应力的观点是失误的。

关键词:压力容器、大开孔、补强设计、弯曲应力传统的压力容器开孔补强设计方法为等面积法。

但当开孔率大于0.5后,由于孔边会出现很大的弯曲应力,为此等面积法就不能适用。

压力容器圆筒接管大开孔的补强设计是国内外长期来未有很好解决的问题。

目前工程设计中通常采用有限元方法进行计算。

有限元法虽然能准确的计算出孔边的应力,但对弯曲应力强度的评定依然存在困惑。

其症结是弯曲应力强度的性质不易确定。

本文先对引起弯曲应力的原因进行分析,尔后对其应力的性质和评定进行考证,结论是孔边的弯曲应力强度应属于一次弯曲应力。

一、对压力容器圆筒大开孔孔边弯曲应力的认识过程最早对压力容器圆筒大开孔孔边弯曲应力的认识可以追朔到上世纪50年代,随着时代发展,技术进步,对它的认识逐步得到深化。

对孔边弯曲应力的认识大体可有以下几种观点(说法)的演变过程。

1 “圆筒曲率影响”观点由于圆筒(小开孔)的补强计算方法——等面积法是基于大平板开小孔的计算模型的,其时孔边只有薄膜应力。

当开孔率较大后(>0.5),接管开孔会跨越较大的筒体圆周,使开孔位于“曲板”上。

为此会受圆筒的曲率影响引起很大的弯曲应力[1]。

2 “变形协调”观点圆筒上的大开孔接管,在内压作用下,由于圆筒和接管两者各自产生的自由变形相差较大,为变形协调,在它们的连接部位会产生较大的边界力(剪力和弯本文得到清华大学航天航空学院陆明万教授的确认与帮助,特致谢意。

矩),由此引起较大的弯曲应力等。

其弯曲应力方向为圆筒和接管的轴向(见图1d)。

由于这种应力是为变形协调产生,具有自限性和局部性,为此可归为二次应力[2][3][4]。

以上两种说法,均无具体计算方法。

浅谈压力容器开孔补强的方法.

浅谈压力容器开孔补强的方法浅谈压力容器开孔补强的方法2011-04-17 09:23 来源:未知浏览次数:关键字:方法,补强,开孔,压力容器,浅谈,浅谈压力容器开孔补强的方法李文英摘要:本文主要对压力容器开孔后进行补强的方法进行探讨,主要针对等面积补强;压力容器大开孔补强方法;平盖开孔补强;高压蒸汽过热器联箱开孔补强这几种方法进行了比较。

关键词:压力容器开孔补强方法随着化工行业的发展,压力容器在化工厂中越来越普遍,其安全性也越来越受到重视。

这样在压力容器设计中一些较易出现问题的地方,更引起人们的注意了,如压力容器封头上的开孔及补强是一个非常爱出问题的地方,一旦计算有误就会造成容器的破坏,甚至引起工作人员的伤害,或者造成经济上的浪费。

下面就对压力容器的开孔补强进行分析。

1.等面积补强化工容器常用的开孔补强方法是等面积补强法,其基础理论是在有效补强范围内所加补强材料的截面积必须大于或等于因为开孔而失去的截面积。

其实质在于补强壳体的平均强度,即维持容器整体的屈服强度,理论模型是无限大平板开小孔,不至于因开边缘附加弯曲应力引起大的误差,故对小直径开孔安全可靠,其计算方法如下:满足下列条件不需补强:A1+A2+A3≥A不满足这一条件则需要补强,补强金属的面积为:AO= A一(A1+A2+A3 )式中:A---壳体因开孔而削弱的截面积;AO----补强金属的面积;A1---筒体或封头上超过计算厚度S所多余的金属截面积;A2---接管上超过强度计算厚度所多余的金属截面积;A3---补强区内焊缝的截面积。

其适用范围是局部补强的材料基本上应与壳体相同,其强度不应小于壳壁材料强度的75%。

适用于筒体的最大开孔直径dI≤1000毫米,而封头的开孔最大直径是dI≤1/2DJ。

d i—开孔最大直径;DJ—封头内径。

这类计算方法只能在一般情况下应用,在特殊情况下则不适用,例如容器大开孔时补强,平盖的开孔补强以及高压蒸汽过热器的开孔补强,下面将分别讨论。

分析压力容器圆筒大开孔补强计算方法

– 51 –《装备维修技术》2019年第4期(总第172期)doi:10.16648/ki.1005-2917.2019.04.042分析压力容器圆筒大开孔补强计算方法蔡敏(福建省锅炉压力容器检验研究院漳州分院,福建 漳州 363000)摘要: 受到工艺操作等因素的要求,在施工中会出现壳体大开孔的问题。

压力容器壳体大开孔主要就是因为在开孔接管位置中的应力相对较为复杂,降低了其承压能力。

而在开孔接管结构的内压作用影响之下,壳体与接管链接位置结构几何并不连续。

在相关区域中则就会出现较高的应力集中问题,这样就会诱发多种安全隐患问题。

为了解决此种问题,文章主要对压力容器圆筒大开孔补强计算方式进行了简单的分析研究。

关键词: 压力容器圆筒;大开孔;补强计算方法应力集中危害问题要通过正确的方式强化管理,实现补强计算分析,进而充分的保障压力容器的安全性,提升整体的经济性。

通过开孔补强计算方式,可以有效的解决此种问题。

1. 压力容器圆筒大开孔补强计算方法应用价值多数工程具有复杂化、大型化以及工艺特殊的特征,在施工中一些压力容器要通过较大的开孔接管进行处理,此种方式会转变原有容器的应力状态,消弱压力容器的强度。

针对与柱壳容器,开孔之后会导致其受到接管弹性约束的影响,导致容器主管的开孔附近受到薄膜应力状态轴向力以及环向力的影响,出现弯矩以及扭矩等问题。

为了提升整体稳定性,在实践中针对一些大开孔设计y 要通过科学合理的方式分析受力状况,进而保障施工安全性,提升整体质量。

2. 压力容器圆筒大开孔补强计算方法2.1 压力面积法通过欧盟标准压力面积法,综合我国实际状况,在被开孔削弱面积补在孔的周围,给出其需药补强的具体面积,不计孔周边的应力集中问题。

开孔补强设计主要的要求就是基于结构进行静力强度分析,基于一次应力强度出发,分析开孔边缘二次应力安定性。

综合其安全系数以及实践经验系统分析。

此种方式对于开孔边缘的应力强度进行分析是否满足一次总体以及局部中对于薄膜应力静力强度要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压力容器分析设计

目录

1问题分析 (3)

2基本参数 (4)

2.1设计参数 (4)

2.2材料参数 (4)

3有限元建模 (4)

3.1几何模型简化 (4)

3.2有限元模型 (5)

4结果分析 (5)

4.1有限元模型验证 (5)

4.2应力强度安全评定 (7)

1问题分析

本次分析是针对换热器标准椭圆形封头(S30408)开孔进行分析。

图1 部件图

筒体径=850mm,壁厚t=12mm;标准椭圆形封头径=850mm,壁厚t=12mm;在椭圆封头顶端开孔,且接管尺寸为φ524×20mm,筒体侧面开孔尺寸DN=50mm,且距离筒体上端部为250mm。

根据GB150-2011第152页得,凸形封头或球壳上开孔最大直径d≤,得本模型中最大开孔应为425mm,显然不符合GB150-2011的规定,因此不能采用常规设计。

则应按照JB4732-95进行分析设计,我们可以通过有限元建立模型进行应力评定。

在筒体上有一个开孔,对于一般钢材泊松比v=0.3,应力衰减长度x=2.5=178.54mm<250mm,因此在利用ansys建模时可以忽略其应力影响。

通过观察发现本模型可以采用对称型建立模型,同时在接管顶端施加端面平衡载荷=,其中压p=1.6MPa。

2基本参数

2.1 设计参数

由模型总图得管程设计压力p=1.6MPa,设计温度为-10~130℃,取T=130℃。

取筒体长度L=500mm,标准椭圆形封头直边段L1=25.5mm,大开空接管外伸长度L2=212mm,接管倒角R=5mm。

2.2 材料参数

由GB150-2011和JB4732-95标准,查得S30408不锈钢在该温度下材料性能参数如下:

根据GB150-2011第84页插值得:=187GPa

根据GB150-2011第49页插值得:=137MPa

根据JB4732-95表6-2钢材的设计应力强度,通过插值得到相应设计温度下的S30408材料的设计应力强度为:=205MPa;厚度为3~60mm时,=137MPa

3有限元建模

3.1几何模型简化

选用plane183单元,在options中K3设置Axisymmetric,建立几何模型。

图2 全几何模型图3接管处几何模型

3.2 有限元模型

采用映射划分网格,设置单元边长2mm。

图4 接管处网格划分图5封头与筒体连接处

4结果分析

4.1 有限元模型验证

图6 筒体节点路径图7筒体和封头连接处节点路径

通过定义路径,然后将应力映射到曲线上,图8和图9分别是图6和图7的应力图

图8 筒体第一、二和三应力路径曲线

理论解:第一主应力===56.67MPa;第二主应力===28.33MPa;考虑到该壳体是薄壁壳体,则第三主应力=0MPa。

解析解:第一主应力=57.455MPa;第二主应力=27.945MPa;第三主应力=-1.6MPa

通过比对,圆柱壳上第一、二、三应力的理论解和解析解基本一致。

图9 筒体和封头连接处第一、二和三应力路径曲线

理论解:封头在赤道上的第一主应力=(1-)=×(1-)=-56.67MPa

封头在赤道上的第二主应力===28.3MPa 通过定义应力路径,由图9得,数值解和理论解并不符合,这是由于筒体与封头连接处存在边缘应力。

经验证,有限元模型复合要求。

4.2 应力强度安全评定

按照图10所示A-A,来进行应力线性化

A

A

图10 应力线性化路径

线性化法是将容器各计算部位应力,按选择的危险截面把各应力分量沿一条应力处理线首先进行均匀化和当量线性化处理,然后进行应力分类评定。

通过ansys软件进行应力线性化处理得图11,

图11 应力线性化处理曲线图

图12 第三强度应力云图

应力强度云图如图12所示,可见最大应力强度发生在接管根部外壁,贯穿接管的外壁取应力评定处理线,利用ansys的线性化处理程序进行处理,

可得到该处理线上的薄膜应力、弯曲应力及薄膜+弯曲应力强度。

表1 应力强度计算结果(MPa)

评定线位置P L Q P L+Q F P L+Q+F

壁

A-A 中面

外壁

174.

2

174.2

250.4

41.28

90.35

24.65

142.0 160.2

239.

7

91.1

5

262.5

根据JB4732-1995,封头接管根部在外部载荷或力矩,或压作用下,其薄膜应力为局部薄膜应力,弯曲应力为二次应力,故该结构可进行应力评定如下:

=90.35MPa<1.5=205.5MPa

++Q=250.4<3=411MPa

因此,结构满足强度要求。

附录应力线性化处理结果。