40Cr高强螺栓断裂分析

高强度螺栓钢延迟断裂分析

高强度螺栓钢延迟断裂分析西宁特钢技术资料高强度螺栓钢延迟断裂分析一、高强度螺栓在实际运行中的受力情况及其性能要求螺栓在各种机构中起着连接、紧固、定位、密封等作用。

螺栓在安装时需要预先拧紧,因此都需要承受静拉伸载荷。

预紧力越大,连接强度和紧固、密封性就越大。

除受到轴向预紧拉伸载荷的作用外,通常还会在工作过程中受到附加的轴向拉伸(交变)载荷、横向剪切(交变)载荷或由此复合而成的弯曲载荷的作用,有时还受到冲击载荷的作用。

通常情况下,附加的横向交变载荷会引起螺栓的松动,轴向交变载荷会引起螺栓的疲劳断裂,而在环境介质的作用下轴向拉伸载荷则会引起螺栓的延迟断裂。

因此,在应用高强度螺栓时,对材料成分、冶金螺栓结构、制造工艺、安装及使用提出了更高的技术要求。

一般来讲,高质量、强度螺栓及其用钢应满足以下要求:(1) 高的抗拉强度,以便抵抗拉长、拉断、滑扣和磨损。

(2) 较高的塑性和韧性,以减少对偏斜、缺口应力集中和表面质量的敏感性。

(3) 对于在海边、河边、油田等潮湿大气或腐蚀气氛环境下工作的螺栓,要求螺栓材料具有足够低的延迟断裂敏感性,以保证螺栓工作时安全可靠。

(4) 对于承受交变载荷和冲击载荷的螺栓,要求具有较高的疲劳抗力和多次冲击拉伸抗力,以抵抗疲劳、多冲断裂。

(5) 对于在严寒地区或低温下工作的螺栓,还要求具有低的韧-脆转化温度。

(6) 中小直径螺栓往往多采用冷镦成形螺栓头和搓(滚)丝生产工艺,这就要求材料具有良好的冷镦等冷加工工艺性能。

二、高强度螺栓钢的延迟断裂及特征钢的回火马氏体组织具有良好的强度和韧性配合,而且还可以通过调整碳和合金元素等添加元素的种类、数量和热处理工艺而控制其强度,因此在合金钢中得到了十分广泛的应用。

然而回火马氏体钢在自然环境下易发生延迟断裂,且延迟断裂敏感性随着强度的提高而增大。

同时,高强度螺栓属于缺口零件,具有很高的缺口敏感性,容易在缺口集中部位如杆与头部的过度处或螺纹根部产生延迟断裂。

车桥螺栓断裂分析报告

车桥螺栓断裂分析报告某厂生产的重型机械在行进途中,所用车桥轮毂的紧固螺栓断裂,螺栓规格:M22×1.5,形状如图1所示。

断口形貌见图2。

螺栓材质为40Cr,螺栓所要达到的性能指标和具体工艺不详,应企业要求,现对其进行断裂失效分析。

1、化学成分分析经线切割后,在螺栓断面接近中心处取样,按照40Cr主要成分先进行了常规5元素(C,Si,Mn,S,P)及Cr,Mo两元素的化学分析,结果(质量分数) 及标准成分(GB/T3077-1999)对照表见表1。

40Cr为低合金调质钢,淬透性高于碳钢,油淬临界直径达17-30mm,水淬临界直径30mm以上。

经调质处理后具有良好的综合力学性能,常用于在交变载荷作用下工作的重要零件。

成分分析结果显示,该螺栓的化学成分符合40Cr钢标准成分要求。

2、断口宏观形貌分析螺栓断面与螺栓轴线垂直,断口表面经过清洗后发现(如图2所示),中间部分区域已经发生氧化,在断口上不能找到明显的放射线的汇集区域。

在断口的右侧存在明显的剪切唇,所以应该属于最后的断裂区域。

在断口左下侧存在平坦区域,因此判断此处为裂纹源的位置。

3、金相组织分析图3、图4为螺栓的金相照片,其组织为回火索氏体+铁素体,铁素体呈游离块状,分布不均。

组织中块状游离态铁素体的出现,主要是由于热处理加热过程中加热温度偏低或保温时间不足,也即热处理不充分,造成部分铁素体未能完全溶解于奥氏体,并在随后的冷却过程中保留下来。

这种游离态铁素体组织属淬火欠热组织,其硬度低,强度也低,大大降低了钢的使用性能,尤其是显著降低钢的冲击韧性。

另外,金相照片还发现不少黑点存在,初步判定为夹杂或者热处理过程中脱碳造成,确切的构成可以通过区域能谱分析进行进一步的确认。

但是不管是夹杂还是石墨,都会在一定程度上割裂基体,减少承载面,降低材料力学性能,有时甚至会成为裂纹萌生源,继而不断扩展而最终完全断裂。

平均312/30.3315/30.7335/32.7344/34.0根据“GB/T 3098.1-2010紧固件机械性能螺栓、螺钉和螺柱”要求,M22×1.5对应于10.9级规定,维氏硬度在HV320-380之间,最小拉力载荷346000N,保证载荷376000N,国标规定表面硬度允许高于芯部硬度,其最大差值为30个维氏硬度值(螺栓表面没有渗碳处理的情况)。

特种螺栓断裂检测内容与失效分析

特种螺栓断裂检测内容与失效分析8.8级40Cr制作的六角头固定螺栓,规格M24×120mm,表面经热镀锌处理。

螺栓用于管子间连接起固定作用,服役一段时间后发生断裂。

断裂位置为螺栓头部与杆部结合处,断口有锈斑,断裂螺栓外观见图11-20。

断口经清洗后,宏观上可见整个断口上有少量锈斑,断裂起源于一侧的头杆结合处(图11-21),向另一侧扩展;起源处有轻微损伤痕迹。

疲劳源区可见疲劳台阶,源区附近的断口表面平坦、光滑、细密,疲劳扩展区断面粗糙;整个断口可见大量疲劳条带和疲劳弧形,从疲劳弧线位置和区域判断,断口上瞬断区面积很小,不到断口总面积的5%。

图11-20 断裂螺栓形貌图11-21 清洗前断口宏观形貌断口清洗后宏观上可见疲劳弧线(图11-22)。

在扫描电镜下对断口进行微观观察,疲劳源区的形貌可见较多台阶(图11-22箭头所指),裂纹源区有多条放射状裂纹(图11-23),图11-22宏观疲劳区图11-23裂纹区金相分析表明裂源区存在多个裂源,这些裂源均始于头杆结合处,在疲劳扩展区可看到疲劳条带(图11-24),断面中心区域有较多孔洞(图11-25)。

图11-24 扩展区解理形貌图11-25 中心区域孔洞在扫描电镜下对断口化学元素进行能谱分析,在断口的疲劳源和疲劳扩展区均未发现其他腐蚀性元素存在。

用光谱法对断口附近材料作化学成分检测,表明螺栓材料成分符合《GB/T 3077-1999》标准中关于40Cr钢化学成分要求取断口附近横截面进行低倍缺陷分析,按照《GB/T1979-2001》标准进行评级可评为中心疏松1.5级(图11-26)在断口附近进行硬度检测,表面硬度相对心部硬度要低,检测结果:表面硬度(HV0.3)238/227/225;心部硬度(HV10) 296/295/295,螺栓表面硬度和心部硬度均符合《GB/T 3098.1-2000》标准要求,金相检查,螺栓断口附近的组织为正常回火索氏体(图11-27);断口附近杆部表面粗糙有细微缺陷,同时还有脱碳,脱碳层深度为0.07mm(图11-28)。

40Cr螺杆断裂分析

作者简介:蒋佩华(1977-),女,江苏泰兴人,硕士,从事金属材料方面的研究.40Cr 螺杆断裂分析蒋佩华1,姚志江2,陈伟峰1,王董平1(1.浙江标准件检测中心,浙江海盐314300;2.秦山第三核电有限公司,浙江海盐314300)摘 要:材质为40Cr 的螺杆在热处理后沿轴心方向出现开裂。

为了查明断裂原因,用光电直读光谱仪、光学显微镜及显微硬度仪对螺杆断裂处进行了化学成分、宏观、微观以及显微硬度分析。

研究结果表明:螺杆的化学成分符合产品的技术要求,螺杆断裂是由于螺杆在淬火前存在较严重的宏观的中心偏析和微观的条带状偏析,以及淬火冷却时生成了较多的块、半网状铁素体等组织缺陷,引起螺杆的力学性能下降,导致螺杆沿轴心方向断裂。

关键词:螺杆;断裂;偏析中图分类号:T G 157 文献标识码:A 文章编号:100121447(2008)0620025202Fracture analysis of 40Cr scre wJ IAN G Pei 2hua 1,YAO Zhi 2jiang 2,C H EN Wei 2feng 1,WAN G Dong 2ping 1(1.Zhejiang Center for Quality Test of Standard Part s ,Haiyan 314300,China ;2.No.3Qinshan Nuclear Power Company.Lt d.,Haiyan 314300,China )Abstract :Fract ure p henomenon was observed for 40Cr screw along it s axes after it s heat t reat ment.In order to find t he reason of screw fract ure ,chemical compo sition ,macro struct ure ,micro st ruct ure and micro 2penet ration hardness of fract ured screw were measured bymeans ofopticalemissionspect ro meter ,lightmicroscopeandmicrohardness tester.It was showed t hat t he chemical composition of t he screw satisfied t he technical requirement s of t he p roduct ,butsome defect s such as seriousmacro struct ure cent ral segregation and micro st ruct ure banded segregation before quenching and reticular ferrite after quenching had resulted in t he decrease of mechanical p roperties.As a result ,t he cleavage of screw took place along t he axes.K ey w ords :screw ;f ract ure ;segregation 某公司生产的螺杆,主要用于大型船舶、桥梁及大型起重机械上,起紧固连接作用。

高强螺栓断裂成因分析

故障维修·高强螺栓断裂成因分析doi:10.16648/ki.1005-2917.2019.04.113高强螺栓断裂成因分析房师光(新疆众和股份有限公司,新疆乌鲁木齐 830013)摘要:高强螺栓断裂是常见问题之一,可以采用多种方法分析螺栓断裂的原因,比如常见的宏观检验、化学成分分析、硬度测试、扫描电镜和能谱分析等。

通过采取正确的检验方式能够得出造成螺栓断裂的原因,其中冶金缺陷、热处理不当、应力过于集中、夹渣缺陷、不良调质热处理等都是常见的造成螺栓断裂的因素,为此,应当针对常见原因采取有效的措施进行预防。

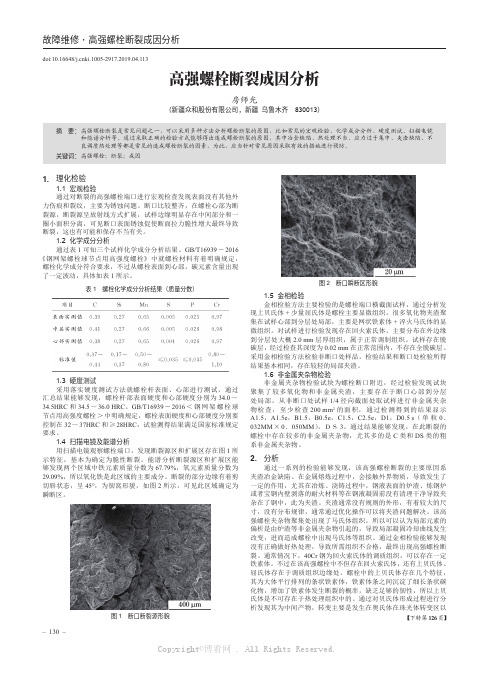

关键词:高强螺栓;断裂;成因1. 理化检验1.1 宏观检验通过对断裂的高强螺栓端口进行宏观检查发现表面没有其他外力伤痕和裂纹,主要为锈蚀问题。

断口比较整齐,在螺栓心部为断裂源,断裂源呈放射线方式扩展,试样边缘明显存在中间部分和一圈小面积分离,可见断口表面锈蚀促使断面拉力脆性增大最终导致断裂,这也有可能和保存不当有关。

1.2 化学成分分析通过表1可知三个试样化学成分分析结果。

GB/T16939-2016《钢网架螺栓球节点用高强度螺栓》中就螺栓材料有着明确规定,螺栓化学成分符合要求,不过从螺栓表面到心部,碳元素含量出现了一定波动,具体如表1所示。

表1 螺栓化学成分分析结果(质量分数)1.3 硬度测试采用落实硬度测试方法就螺栓杆表面、心部进行测试,通过汇总结果能够发现,螺栓杆部表面硬度和心部硬度分别为34.0~34.5HRC和34.5~36.0HRC。

GB/T16939-2016<钢网架螺栓球节点用高强度螺栓>中明确规定,螺栓表面硬度和心部硬度分别要控制在32~37HRC和≥28HRC,试验测得结果满足国家标准规定要求。

1.4 扫描电镜及能谱分析用扫描电镜观察螺栓端口,发现断裂源区和扩展区存在图1所示特征,基本为确定为脆性断裂。

能谱分析断裂源区和扩展区能够发现两个区域中铁元素质量分数为67.79%,氧元素质量分数为29.09%,所以氧化铁是此区域的主要成分。

螺栓断裂分析报告

螺栓断裂分析报告一、引言螺栓是一种常见的连接元件,在机械设备和结构工程中得到广泛应用。

然而,螺栓在使用中可能会发生断裂,给机械设备和结构的安全运行带来隐患。

本报告旨在对螺栓断裂进行分析,并提供解决方案,以确保设备和结构的安全性。

二、螺栓断裂原因分析1.质量问题:螺栓断裂可能是由于螺栓本身存在质量问题所致,如材料强度不符合标准、制造工艺不良等。

为此,应关注螺栓的采购渠道和制造工艺,并严格按照相关标准进行选择和检测。

3.腐蚀问题:腐蚀是导致螺栓断裂的常见原因之一、在潮湿、酸性或碱性环境中,螺栓易受到腐蚀,使其材料的强度降低。

因此,在腐蚀环境中应选择抗腐蚀性能良好的螺栓材料,并进行定期维护保养。

4.紧固力不均匀:不正确的紧固力分布可能导致螺栓在负载过程中承受不均匀的力,从而引发断裂。

在安装过程中,应根据设备或结构的要求,采用正确的紧固力分布方案,并进行定期检查和调整。

三、螺栓断裂的解决方案1.优化选材:根据设备或结构的负荷、工作环境等要求,选择合适的螺栓材料。

关注材料的强度、韧性、抗腐蚀性等指标,并遵循标准进行选材。

2.合理设计螺栓连接:根据实际负荷情况和工作要求,合理选用螺栓的规格、数量和布置方式,并确保紧固力的均匀分布。

在设计过程中,可以借助有限元分析等工具来验证螺栓连接的安全性。

3.定期检查和维护:对于暴露在恶劣环境中的螺栓,应定期进行检查和维护,特别是针对腐蚀环境。

清洁螺栓表面,涂覆抗腐蚀涂层,必要时更换受损螺栓,以延长其使用寿命。

4.强化管理和培训:通过建立规范的螺栓管理制度和培训机制,提高操作人员的专业水平,加强螺栓使用和维护的知识宣传,以减少螺栓断裂的发生。

四、结论螺栓断裂是机械设备和结构工程中常见的问题,但可以通过合理选材、优化设计、定期维护和加强管理来减少其发生。

对于已经断裂的螺栓,应及时进行更换,并对其断裂原因进行调查分析,以避免类似问题再次发生。

通过以上措施的综合应用,能够提高螺栓连接的安全性和可靠性,保证设备和结构的正常运行。

40Cr钢调质后的裂纹原因分析

40Cr钢调质后的裂纹原因分析热酸浸试验发现调质后的原材料其周围表面上有贯穿试样全长的纵向裂纹,见图1。

图1 纵向裂纹图2 横向裂纹在调质后发现纵裂的试样圆周上有2~3条裂纹。

这些裂纹均与表面成一定角度,略显弯曲,长1~2㎜不等。

其中一条裂纹从端部向内开裂至试样中心,此裂纹的延伸部分垂直于试样表面,宏观较直,见图1、图2:横向酸浸试面上除裂纹外未发现其它明显的宏观缺陷。

2宏微观检测2.1断口分析横向断口分析,可见裂纹因走向不同而分为两部分,靠近表面的起始部分两壁非常光滑,呈沿加工方向伸长的细长带状组织,具有灰黑色的氧化颜色;与起始部位走向不同的裂纹延伸部分则无此现象。

断口宏观形貌见图3图3 断口宏观形貌2.2金相分析取调质后纵裂的横向取样,在金相显微镜下观察,靠近表面的裂纹起始部分两侧均有明显脱碳层,其内部充满非金相夹杂物,并可见灰色氧化物夹杂。

见图4:靠近裂纹表面处的显微组织500X观察延伸到心部的裂纹末端,其尾部比较尖细,两侧无脱碳现象。

试样的基本组织为回火索氏体,为40Cr钢正常调质组织,见图5图5:裂纹尾部处的表面组织500X2.3轧材的宏观检验另抽查3支未经调质的原材料轧材,其中2支外表面陷约可见纵向裂纹,载取横向试样,磨抛后用4%硝酸酒精溶液浸蚀,宏观可见试样圆周上有明显与表面呈一定角度略显弯曲的裂纹,深约2㎜。

见图6图6:轧材表面裂纹的宏观形貌3分析与讨论3.1 由图2裂纹的宏观形貌可见,裂纹起始部分与一定角度,且较弯曲,拟是轧制不当,如变形工艺不合理及设备状态不正常,而形成的表面折叠。

有的肉眼可见,有的被轧制面掩盖,经酸洗后方能显示出来。

3.2根据图3的断口宏观形貌,裂纹起始部分在轧制过程中产生,且内壁已氧化,最后轧制道次不能使裂纹焊合。

在轧制过程中,裂纹内壁相互摩擦而形成延长加工方向伸长的金属流变条带。

3.3图4裂纹两侧的严重脱碳现象及裂纹内氧化铁皮被压入,充分说明裂纹的起始部分存在于淬火之前。

螺栓断裂原因

高强螺栓断裂原因分析

经过我司技术人员分析,螺栓断裂的可能原因如下:

①是由于机组运行时轴发生窜动,导致螺栓在非受力面发生产生载荷并断裂。

表1为联轴器螺栓发生断裂的可能原因及处理方案。

由于螺栓断裂位置为非受力面,建议贵司对于联轴器进行找正安装。

②疲劳断裂。

从图1可以看出螺栓断裂面位于螺纹的根部并且断裂面无颈缩,从断裂纹判断断裂原因为疲劳断裂。

断裂位置为螺纹根部且为圆角刀槽,如无断裂痕迹此处不应该为应力集中位置,而且夹紧膜片的薄垫也发生断裂,由此判断是由于在安装时没有按照要求施加了过大的预紧力矩,认为预紧力矩越大越好,导致在断裂位置形成肉眼不可见的微小裂痕。

在机组运行中变化的载荷在此位置逐渐形成较大的应力集中,最后导致螺栓发生疲劳断裂。

③该驱动螺栓采用的材料为35CrMo,调制后硬度达到HRC30~35,强度达到10.9级,螺栓出厂前经过多道检验工序检验并且合格才准许出厂。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺栓材料的化学成分符合规定要求,螺栓的组织不是正常的调质组织,材料的硬度也偏

低。

主要分析人员及单位

朱衍勇 教授级高工 钢铁研究总院

董毅 工程师

钢铁研究总院

资料整理人:王冬梅 国家钢铁材料测试中心 审核人: 吴伯群 国家钢铁材料测试中心

网 理断口呈片层状、羽毛状和细条状,在高倍下看出,微观断面上的片层撕裂棱边缘发生轻微

的圆钝化,具有开裂后又受到热影响的痕迹,这是钢中白点缺陷的断口微观特征。

2

中

国

缺陷区断口形态

应

急

分 缺陷区混合断口

析

网

断口受到热影响表面轻微的圆钝化 图 2 断裂源区微观形态

在裂纹源区的边缘断口中可以观察到有韧窝状断口,如图 3,这是在被钝化的初始裂纹 的基础上发生裂纹扩展形成的伸张区断口特征。伸张区断口的外侧为裂纹快速扩展形成的解 理断口,如图 4,解理断裂是一种穿晶脆性断裂。与裂纹源与扩展区之间过渡观察到伸张区 韧窝断口带形成鲜明的对比。断口上也没有看到疲劳的痕迹。由此可以断定,螺栓断口是在

记录号:JS-AL-紧固件-015

40Cr 高强螺栓断裂原因分析

摘要:某螺栓设计安装公称预紧拉力 450 吨,在安装过程中拉力达到 120 吨左右时突然断裂。

中对断裂螺栓试样进行化学成分分析、断口分析、无损检测、金相组织分析及硬度测试,结果 表明:该螺栓属于一次性正应力载荷作用下的脆性断裂,螺栓材料内部存在较大尺寸的具有 裂纹性质的白点缺陷是造成螺栓在远未达到设计要求的载荷下发生脆性断裂的主要原因。

断裂源位置和裂纹扩展的方向如图中箭头所示。断裂源位于偏离中心约 1/3 半径的位置,源

区呈椭圆形,源区与扩展区之间肉眼看不出明确的界线,源区尺寸约在十到二十毫米左右。

断面中间部相对粗糙,边缘约十毫米宽度范围断口相对细密。断面边缘有轻微的拉边,其中

离裂纹源较远的一侧边缘部拉边较距离裂纹源较近的一侧的拉边略宽一些。看来螺栓表层与

分别在边部和心部取样检验高倍金相组织,如图 7。心部为珠光体和铁素体组织,边部

为回火索氏体+屈氏体+针状和半网状铁素体组织,该部分的深度约 13~14mm。心部和表

层组织形态不同,心部不是调质组织,而边部也不为正常的回火索氏体组织。检验结果参见

表 2。

5

中

国

图 6 试样低倍金相

应

急

分心部试样

析

网

边部组织 图 7 试样高倍组织形态

应 硬度测试 用显微维氏硬度试验方法从边部至心部测试组织的显微维氏硬度,结果参见表 3。边部 和心部位置的硬度没有明显的差别。用洛氏硬度试验方法测试材料硬度的结果为:边部和心

急 部的硬度都在 HRC20~23 之间,平均硬度未达到设计规定要求。

表 3 显微维氏硬度测试结果(HV0.2)

至边部距离(mm)

国 关键词:高强螺栓;脆性断裂;白点

材料种类/牌号:合金结构钢/40Cr

概述

应 某螺栓设计安装公称预紧拉力 450 吨,在安装过程中拉力达到 120 吨左右时突然断裂。

该螺栓为 8.8 级高强螺栓,规格 M160×6×5070,材料为 40Cr,要求热处理后硬度在 HRC25~ 31 之间。试样为在断裂螺栓上截取的一段断口试样,对螺栓断裂的原因进行了分析。

网 无损检测 采用超声波方法对来样进行探伤,结果看到,在螺栓断口中心附近存在多处超标缺陷。 金相组织分析

截取试样,检验整个横截面的低倍组织,如图 6,按照 GB/T1979-2001 检验低倍组织缺

陷的结果见表 2。可以看出试样边部与心部受蚀程度不同,中部大部分区域比边部颜色深。

在该截面上没有看到白点缺陷。

1

0.2

0.3

0.4

0.6

0.8

硬度

252

至边部距离(mm)

1.0

硬度

252

257 1.2 265

分263

253

1.5

2.0

262

262

255

259

3.0

4.0

255

269

至边部距离(mm)

5.0

硬度

259

结论

6.0 249

8.0 253

析心部 268,271,256,245

网 断口分析表明,该螺栓属于一次性正应力载荷作用下的脆性断裂,螺栓材料内部存在较

6

在光学显微镜下检验钢中非金属夹杂物,结果见表 2,主要为硫化物。没有看到粗系的

非金属夹杂物。

表 2 金相低倍、高倍组织检验结果

一般疏松

中心疏松

锭型偏析

/

/

低倍金相(级) 1.0

中夹杂物(级)

A 2.5

0.5

0.5

B

C

0.5

0

/

/

D

Ds

1.0

0

金相组织

心部 边部

国珠光体+铁素体 回火索氏体+屈氏体+针状和半网状铁素体

0.68 0.50~0.80

析0.017

≤0.035

0.019 ≤0.035

0.93 0.80~ 1.10

网 断口分析 送检螺栓的断裂面位于截面较大的 Φ160 的光杆位置,而没有断在螺纹或螺栓头缺口位 置。断口的宏观形貌,如图 1,为横方向正断口。由于断面长时间放置,表面发生锈蚀。宏

观断口面平坦,没有变形,从断面的辐射状花纹可以看出,断裂是由内部起始并向外扩展的,

心部组织存在差别。

1

中 国 应 急 分 图 1 断口宏观形貌

从宏观断裂位置和断口形貌分析,该螺栓的断裂主要是在正应力(拉伸载荷)下的断裂。 断裂面位于相对截面较大的光杆段,而没有断在有效截面较小、并可能产生应力集中的螺纹

析 或螺栓头缺口位置,看来与该截面位置材料内部存在缺陷有关。 在螺栓断面上截取断口试样,在 SEM 显微镜下观察断口的微观形态,如图 2 至图 5 所示。 图 2 为断裂源区的断口微观形态,是准解理断口,有少量准解理和沿晶混合断口,穿晶准解

3

初始白点类缺陷的基础上一次性快速扩展形成的。断面边部相对细密的断口区为准解理断 口,最后拉边区为韧窝断口,如图 5。

中 国 应图 3 断裂源边缘伸张区的断口微观形态 急 分 析 网

图 4 扩展区断口形态

4

中

国

扩展后期

应

急

分拉边区 析 图 5 试样扩展后期及拉边区形态

断口分析表明,该螺栓是在张拉正应力下发生的一次性脆性断裂,裂纹源为螺栓内部较 大尺寸的白点缺陷。

急 测试过程与结果

化学成分分析 在试样上取样进行化学成分分析,结果见表 1。各元素含量均符合 GB/T3098.1-2000 对

40Cr 材料的规定要求。

C

分 表 1 化学成分分析结果(W/%)

Si

Mn

P

S

Cr

2006W-1066 40Cr

0.42 0.37~ 0.44

0.28 0.17~ 0.37

7