第三章 微系统加工工艺

【生物医学课件】微加工工艺

1.1微加工工艺应用于微电极阵列的微加工工艺主要分为沉积薄膜和生成图形两大部分。

其中常用到的微加工工艺有蒸发、溅射、光刻,腐蚀等。

1.1.1 沉积薄膜薄膜的沉积工艺有很多种,常用的工艺为蒸发、溅射、激光脉冲沉积、化学气相沉积、氧化和电镀。

1.1.1.1 蒸发(evaporation)蒸发工艺主要有真空蒸发和电子束蒸发两种。

真空蒸发采用电加热预沉积的金属丝或将金属置于耐热金属舟内(通常为钨),在 1.33×10-2Pa(10-4Torr)以下的真空室内,使金属蒸发后冷凝到基底表面形成薄膜[34]。

电子束蒸发是用电子束轰击蒸发材料,使产生能够沉积的蒸气,通常所用能量为8-10keV,电流强度为100~200mA。

蒸发的温度较高,容易影响被沉积的基底。

蒸发可以用来沉积金属和热稳定性好的化合物。

1.1.1.2 溅射(sputtering)在溅射沉积中,通常用直流(DC)或射频(RF)驱动,通过一个电位梯度来加速惰性离子(如氩离子),使其轰击靶材,在入射动量的碰撞下,目标靶材产生发射束,如图错误!文档中没有指定样式的文字。

-1所示[35]。

只要能产生高能量的等离子体,几乎所有的材料都可以被溅射,对于电绝缘材料则只能用射频溅射。

溅射薄膜的粘附能力比蒸发强,且具有较好的台阶覆盖能力。

图错误!文档中没有指定样式的文字。

-1 溅射原理示意图1.1.1.3 脉冲激光沉积(pulsed laser deposition ,PLD )脉冲激光沉积是比较新型的薄膜沉积技术,其原理是利用激光束与靶材的相互作用所产生的等离子体在基片上沉积成膜。

它主要用于制备各种合成成分的薄膜,如将外延的氧化薄膜镀于单晶体片上,PLD 技术在制备难熔材料及多组分材料(如化合物半导体、电子陶瓷、超导材料)等方面有着十分巨大的应用前景。

1.1.1.4 化学气相沉积(chemical vapor deposition ,CVD )蒸发、溅射、脉冲激光沉积均为物理沉积方法,化学气相沉积是以某种方式激活一种或数种物质的气体,在基底表面发生化学反应,并沉积出所需固体薄膜的生长技术[36]。

微机电系统制造工艺综述

微机电系统制造工艺综述微机电系统(Microelectromechanical Systems,MEMS)是一种集成了微小机械、电子、光学和磁性等元件的微型系统。

它的制造工艺是一个复杂且多样化的过程,涉及到多个步骤和技术。

本文将综述微机电系统的制造工艺。

一、工艺流程微机电系统的制造工艺流程通常包括以下几个主要步骤:基片准备、薄膜沉积、光刻、腐蚀、封装和测试。

1. 基片准备:基片是微机电系统的主要载体,常用的材料包括硅、玻璃和塑料等。

在基片制备过程中,需要进行清洗、平整化和涂覆等处理,以保证后续工艺步骤的顺利进行。

2. 薄膜沉积:薄膜沉积是微机电系统制造中的关键步骤之一。

常用的薄膜沉积方法有化学气相沉积(CVD)、物理气相沉积(PVD)和溅射等。

通过这些方法可以在基片上沉积出具有特定功能的薄膜层,如金属、氧化物和聚合物等。

3. 光刻:光刻是微机电系统制造中的关键技术之一。

它通过光敏胶的光化学反应将图案转移到基片上,形成所需的结构和形状。

常用的光刻技术包括接触式光刻和投影光刻。

4. 腐蚀:腐蚀是微机电系统制造中的重要步骤之一。

通过化学腐蚀或物理腐蚀的方式,可以去除不需要的材料,形成所需的结构和形状。

常用的腐蚀方法有湿腐蚀、干腐蚀和等离子体腐蚀等。

5. 封装:封装是将微机电系统芯片封装在外部保护壳中的过程。

封装可以提供保护、连接和传感等功能。

常用的封装方法包括焊接、粘接和翻转芯片封装等。

6. 测试:测试是微机电系统制造中的最后一步,用于验证芯片的性能和可靠性。

常用的测试方法包括电学测试、力学测试和光学测试等。

二、工艺技术微机电系统制造中常用的工艺技术包括:纳米制造技术、表面微结构技术、微流控技术和微传感技术等。

1. 纳米制造技术:纳米制造技术是微机电系统制造中的前沿技术之一。

它利用纳米尺度的工具和材料进行加工和制造,实现微米和纳米级别的结构和器件。

常用的纳米制造技术包括扫描探针显微镜(SPM)、电子束曝光和离子束刻蚀等。

微电子机械系统及其加工工艺简述

工作 实 践 , 分析 了微 电 子 机械 系统 的 相 应 概 念 , 重 点 阐述 了微 电子 机 械 系统 的 加 工 工 艺 , 目的是 为微 电子 系统 的 建 设 以及 加 工 工 艺 的使 用 提 供

参考 和借鉴 。

【 关键 词】 微 电子; 机械; 系统 ; 加 工工艺 Байду номын сангаас 传统 ; 特点

的 内部进行扩散 . 进 而改变杂质 的分布情况 . 最终 影响到整个微 电子 随着各个 国家对微电子机械系统的研究 的不 断深入 . 微电子机械 系统的运作 情况 可见 . 随着技术 的进步和工艺 的不断发展 . 用 于微电子机械加 工 系统呈现出较多的加工方法 . 为机械加工提供 了重要 的参考 2 . 1传统加工 的工艺标新 立异 , 为机械加工制作提供 了重要的技 术支持 微 电子 机械系统的传 统加工方法主要是用于超精 密机械的加工 . 并且是 通过 大机器 制造出小机器 .然后 借助小机器制造 出微机器 . 这 就为 特殊场合 的微 型机械设备的制造创造了有利的条件 2 . 2半 导体硅微加 工 半 导体硅微加 工方法 是在传 统加工方法基础之上 . 借 助化学腐蚀 以及集成 电路 工艺技 术对 硅基材 料的加 工 . 其 目的主要是 生产出硅基

L I G A方法是指采 用同步 x射线深层光刻 、 微 电铸制模 和注塑复

制等主要工艺步骤组成的一种综合性微机械加工技术 该项技术实现 了对 高宽深 的定 位 . 进而设计 出三维 的立体结 构 . 提高 了机械 加工设 计 的精确度 . 同时能够实现 大批量 的生产 . 进 而有效的降低 了生产的 成本 。

随着技术 的进 步和各个 学科 的交叉 . 微电子技术作为一种 新型的 技术在各行各业得 到了广 泛的应 用 . 特别 是对机械制作与加工 行业起 到了积极 的促进作用 微电子机械系统是 在传统的机械加工工艺基础 上. 结合软 x射 线深层 光刻电铸成型工艺和半导体硅微机加工工艺进 行 的器件制作 的系统 . 在 微电子机械 的加工 中占据重要的地位

微系统工艺技术

微系统工艺技术微系统工艺技术(Microsystem technology)是一种综合应用物理学、材料学、计算机技术、电子技术、光学技术、机械工艺等多学科知识的前沿技术,主要用于设计、制造和应用微小尺寸的部件、器件和系统。

它的核心思想是将传感器、执行器、微处理器和通信模块等功能集成在一起,形成一种体积小、功耗低、功能强大的微型系统。

微系统工艺技术最早应用于军事和航天领域,随着科学技术的进步和工业发展的需求,越来越多的行业开始采用微系统工艺技术。

目前,微系统技术在通信、医疗、交通、环保、能源等领域都有广泛应用。

微系统工艺技术的最大特点是多学科融合,不仅需要对物理学、材料学、机械工艺等基础科学有深入的理解,还需要能够进行系统设计和工艺加工的能力。

首先,微系统工艺技术需要充分理解材料的性能和特性,在设计和制造过程中选择合适的材料。

其次,微系统工艺技术需要掌握精确的加工工艺,以保证微尺度的部件和器件的制造精度。

最后,微系统工艺技术还需要合理的封装和组装技术,以确保微系统的可靠性和稳定性。

微系统工艺技术的应用非常广泛。

在通信领域,微系统工艺技术可以用于制造小型的天线、滤波器和射频开关等部件,提高通信设备的性能和功能。

在医疗领域,微系统工艺技术可以用于制造微型的生物传感器和医疗设备,实现无创医疗和远程监护。

在交通领域,微系统工艺技术可以用于制造车载传感器和控制系统,提高交通运输的安全性和效率。

在环保领域,微系统工艺技术可以用于制造微型的传感器和控制系统,实现对环境的监测和控制。

在能源领域,微系统工艺技术可以用于制造微型的发电设备和储能装置,提高能源利用效率。

微系统工艺技术的发展前景非常广阔。

随着科学技术的进步和工业需求的增加,微系统工艺技术将继续发展。

未来,我们可以预见微系统工艺技术将在更多的领域得到应用,其应用范围将进一步扩大,并带来更多的创新和发展机会。

总之,微系统工艺技术是一种综合应用物理学、材料学、计算机技术、电子技术、光学技术、机械工艺等多学科知识的前沿技术,能够制造小型、功能强大的微型系统。

微机电系统(MEMS)制造工艺史(整理版)

微机电系统(MEMS)制造工艺史微机电系统(MEMS)利用集成电路(IC)制造技术和微加工技术把微结构、微传感器、微执行器等制造在一块或多块芯片上的微型集成系统。

具有微型化、集成化、智能化、成本低、性能高、可以大批量生产等优点。

应用领域极为广泛,目前已成功地应用于汽车、电子和军事等行业。

本文主要探讨MEMS的制造工艺史。

MEMS工艺的特点包括:硅为基本(衬底)材料;准平面加工;便于机电集成;便于批量生产;对设备和环境要求高(依靠设备和工具)。

影响MEMS发展的三个关键因素主要是:产品设计和定位,材料制备以及加工工艺和设备。

MEMS的制作材料分为结构材料和功能材料,在结构材料里,使用得最多的有:①基底材料:硅、砷化镓、其他半导体材料。

②薄膜材料:单晶硅、氮化硅、氧化硅。

③金属材料:金、铝、其他金属。

而功能材料,有:①高分子材料:聚酰亚胺、PMMA。

②敏感材料:压阻、压电、热敏、光敏、其他。

③致动材料:压电、形状记忆合金、磁性材料等。

MEMS的制造工艺是基本半导体工艺的,主要包括以下6个步骤:1.掺杂与退火;2.氧化, 表面薄膜技术;3.光刻;4.金属化:溅射与蒸发;5.腐蚀;6.净化与清洗。

接下来将详细介绍各个工艺流程:1.掺杂:IC掺杂用于改变其物理性质,MEMS掺杂用于改变其化学性质,而掺杂的主要形式包括注入和扩散。

扩散指在一定温度下杂质原子具有一定能量,能够克服阻力进入半导体并在其中做缓慢的迁移运动。

包括液态源扩散和固态源扩散。

而离子注入是杂质原子经高能粒子轰击离子化后经电场加速轰击硅片表面,形成注入层。

退火的作用主要是将掺杂层纵向推进,结构释放后消除残余应力,包括热退火,激光退火以及电子退火。

2. 表面薄膜技术:氧化是硅与氧化剂反应生成二氧化硅的过程。

化学气相淀积则是使用加热、等离子体和紫外线等各种能源,使气态物质经化学反应(热解或化学合成),形成固态物质淀积在衬底上。

相对的蒸发和溅射为物理气相淀积。

微型化加工系统的设计与制造

微型化加工系统的设计与制造一、概述随着工业自动化的不断发展,微型化加工系统越来越受到人们的关注。

微型化加工系统最大的特点是具有高精度、高效率、高稳定性、节能环保等优点,广泛应用于光电子、半导体、生物医学、精密制造等领域。

二、微型化加工系统的设计1. 结构设计微型化加工系统的结构设计非常重要,直接关系到系统的精度和稳定性。

结构设计的要点包括机械结构、气动结构、电子结构等。

机械结构要考虑系统的刚度、稳定性和精度等因素,采用防振结构和减震措施,提高系统的稳定性和精度。

气动系统主要包括气源、气路和气动元件等,要考虑气压、气流速度和气道长度等因素,提高精度和效率。

电子系统主要包括控制器、驱动器、传感器和反馈系统等,要考虑电磁干扰和噪声的影响,提高系统的精度和稳定性。

2. 控制策略微型化加工系统的控制策略是实现系统高精度、高效率的重要手段。

控制策略的要点包括控制器的选型、控制算法的设计和系统的闭环控制等。

控制器的选型要根据系统的控制需求和控制精度,选择合适的控制器类型,如PID控制器、模糊控制器、自适应控制器等。

控制算法的设计要根据系统的特点和加工任务,选择合适的算法,如遗传算法、神经网络算法、模糊控制算法等。

系统的闭环控制要根据系统的传感器和反馈系统,实现系统精度和稳定性的闭环控制,确保系统的加工精度和稳定性。

三、微型化加工系统的制造微型化加工系统的制造是一个复杂的过程,主要包括加工、组装和调试等环节。

加工环节是制造微型化加工系统的关键环节,要采用高精度的加工设备和技术,保证系统的拼配精度和尺寸精度。

组装环节是实现微型化加工系统高精度和稳定性的关键环节,要注意组装的顺序和方式,避免加工偏差和装配误差。

调试环节是实现微型化加工系统高精度和稳定性的决定性环节,要根据设计要求和加工精度,进行系统的调试和校准,确保系统的精度和稳定性。

四、微型化加工系统的应用微型化加工系统的应用范围非常广泛,主要包括光电子、半导体、生物医学、精密制造等领域。

微系统及其加工方法的介绍

的图形。

( 2 ) 多样化 。

( 3 ) 能批量生产 , 复合 ME MS的要求 。 用硅微加工工艺可在 同一 硅片上 同时制造 出成 百

上千的微 型机 电装置 , 大大降低成本。

( 4 ) 多学科交叉 。

( 3 ) L I G A技术 。 L I G A是把同步辐射 X射线深层光 刻 、 微电铸 和微

并且呈现 了愈发进步 的趋势 。 1 微系统 的介绍

一

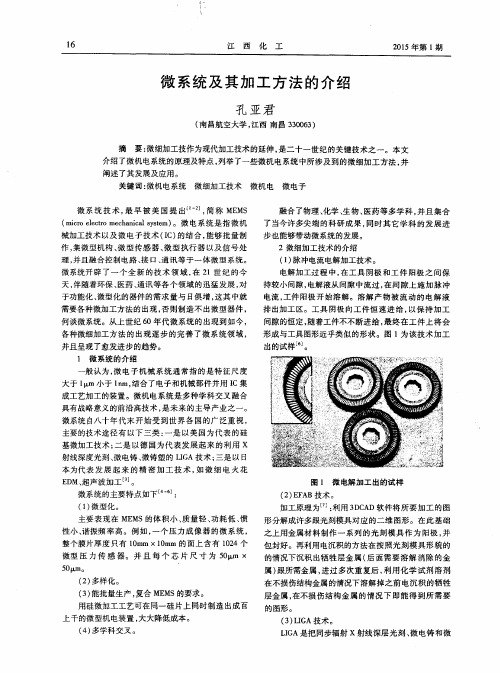

间隙的恒定 , 随着工件不不断进 给 , 最终 在工 件上将 会 形成 与工具图形 近乎类 似的形状 。图 1为该技 术加 工

出的试 样 J 。

般认为 , 微 电子机 械 系统通 常指 的是特 征尺 度

大于 1 m小 于 l n m, 结合 了电子 和机械部件 并用 I C集

融合 了物理 、 化学 、 生物 、 医药 等多学 科 , 并 且集 合

了当今许 多尖端 的科研 成果 , 同时 其 它学科 的发展 进 步 也能 够带 动微 系统 的发展 。

2微 细 加 工 技术 的介 绍

械加工技术以及 微 电子技术 ( I c) 的结合 , 能够 批量制

作, 集微 型机 构、 微 型传 感 器、 微 型 执行器 以及信 号处

加工出的微型齿轮 。

版社 , 2 0 0 5 , 4— 6 .

[ I ] 梅涛, 伍 小平 . 微 机 电系统 [ M] . 北京 : 化学 工 业 出 [ 2 ] 石 庚辰. 微机 电系统技术 [ M] . 北京 : 国防工 业 出版

社, 2 0 0 2 , 1 —3 .

[ 3 ] S m i t h C S . P i e z o r e s i s t a n c e e f e c t i n g e ma n i u m a n d s i l i ・

清华大学MEMS课程讲义

z.wang@3/65微电子学研究所5/65微电子学研究所Institute o f Microelectronics目前尚未完全清楚: 氧和硅原子间的分子间作用力Where dose H 2O go?Escapes from the interface or remains there?其他微加工技术三维MEMS 结构工艺集成封装键合(Anodic Bonding)硅和含钠玻璃接触后,施加电压和一定温度微电子学研究所11/65微电子学研究所Institute o f Microelectronics1 2 3 1) How to etch?2) Double-side litho?15/65微电子学研究所Institute o f Microelectronicsbformung (molding)模铸2. 显影4. 金属模6. 脱模Mould cavityResist structurePlastic structure5. 模铸3. 电铸1. 光刻Plastic (moulding compound)Metal Resist structure Electrical conductive base plateBase plateAbsorber structure Maskmembrane Resist 其他微加工技术三维MEMS 工艺集成封装LIGA17/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成封装软光刻技术软光刻soft lithography定义:掩膜版为软性材料对比于mask分类微接触印刷PDMSSU -8硅PE 薄膜玻璃玻璃(a)(b)(c)(d)(e)(f)制造并硅烷化母版二氧化硅或光刻胶等在母板上灌注PDMS固化并释放PDMSPDMS 变形下垂粘附衬底压印与热压ResonatorTweezer 镊子体微加工工艺集成P1增加时敏感元件的形状低压腔玻璃基底双膜片结构支承梁压力入口固定梁顶角上方集成电极41/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成微加工工艺集成表面微加工工艺集成微电子学研究所Institute o f MicroelectronicsCMOS表面微加工区硅衬底SiN SiO2牺牲层多晶硅结构层(a)填充SiO2,CMP平整(b) (c)刻蚀SiO2,释放结构(d)53/65微电子学研究所Institute o f Microelectronics59/65微电子学研究所Institute o f Microelectronics其他微加工技术三维MEMS结构工艺集成封装MEMS封装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双金属膜 入口阀 泵腔 硅 硅 出口 阀

2. 光刻技术

双面光刻(Double –Sided Lithography)

Double-sided alignment scheme for the SUSS MA-6 alignment system: (a) the image of mask alignment marks is electronically stored; (b) the alignment marks on the back side of the wafer are brought in focus; and (c) the position of the wafer is adjusted by translation and rotation to align the marks to the stored image. The right-hand side illustrates the view on the computer screen as the targets are brought into alignment

许基片保持在低温状态。

射频源的频率一般在3k~300GHz范围;

6. 化学气相沉积—Chemical Vapor Deposition

三种主要CVD工序的总结和比较

7. 物理气相沉积—Physical Vapor Deposition 溅射-Sputtering

溅射一般用来在基底表面沉积10nm厚度的金属膜; 金属膜用来传输传感器产生的电信号或者为执行器提供电流;

2. 光刻技术

光刻胶

负胶--其未感光部分能被适当的溶剂溶除,而感光的部分则留下,所得 的图形与光刻掩模图形相反; 1) 两种组成部分的芳基氮化物橡胶光刻胶;

2) Kodak KTFR .

负胶对光线和X射线不敏感,但对电子射线很敏感. 处理负胶最常用的溶剂是二甲苯.

正胶比负胶更能使图形的边界清晰,使其更适合于用作微型装置的高分辨率掩模.

2. 光刻技术

光刻胶的使用

基片清洗; 甩胶; 前烘; ---

以SU-8 2-25为例

2. 光刻技术

掩膜板 -mask

1、光透明物质 玻璃(近紫外光) 石英(深紫外光) 碳化硅或氮化硅(X射线) 2、金属光吸收图形(对光刻用光不透明) 铬(紫外光) 金(X射线)

2. 光刻技术

掩膜板 -mask

127mm

深度方向的浓度分布

增能离子束 遮 光 层

浓度最大的离子位 于基底表面以下; 服从高斯分布;

注入离子的浓度:

Rp:注入的范围,单位:um; △ Rp :分散度或离散度,单位:um; Q :离子束的剂量,单位:原子数/cm2;

3. 离子注入

硅中常用掺杂剂的离子注入

3. 离子注入

例题: 硼离子在100keV下注入硅基底,假设注入后最大浓度为30×1018/cm3,求: (1)注入剂量Q;

第三章 微系统加工工艺

• • • • • • • • • 1 2 3 4 5 6 7 8 9 引言 光刻 离子注入 扩散 氧化 化学气相沉积 物理气相沉积-溅射 外延沉积 腐蚀

1. 引言

传统机械加工 微细加工

1. 引言

超净室(clean room)

指将一定空间范围内之空气中的微粒子、有害空气、细菌等之污染物排 除,并将室内之温度、洁净度、室内压力、气流速度与气流分布、噪音 振动及照明、静电控制在某一需求范围内,而所给予特别设计之房间。

2. 光刻技术-Photolithography

光刻的一般步骤

(c)

(a)

(d)

(e)

(b) (a) 甩胶 spincoating; (b) 曝光 exposure; (c) 显影 development; (d) 刻蚀 etching; (e) 去胶 resist removal。

(c) (d) (e)

3. 离子注入- Ion Implantation

1) 是一种对硅片进行掺杂的物理过程; 2) 强迫自由粒子带电后注入基底,改变质子与电子数目之间的平衡, 从而影响原子的结构;

3) 这些离子必须带有足够的动能以使之注入硅基底;

优点:

不需要高温处理;

缺点:

基底中分布不均匀。

基底上的离子注入过程

3. 离子注入

沉积速率

影响沉积速率的两个主要因素: (1)载体气和反应物的流速V(x)和固流表面的边界层的厚度δ(x);

(2)反应物沿边界厚度方向的扩散通量.

6. 化学气相沉积—Chemical Vapor Deposition

增强CVD

CVD的沉积速率与以下物理参数成正比: (1)温度,T3/2; (2)载体气的压力,p-1; (3)气体流速V-1;

对准符号

2. 光刻技术

光源

光刻胶对波长范围300-500nm的光敏感;

常用的光源是汞灯,可提供310-440nm的光;

远紫外线光源波长范围150-300nm,普通紫外线波长在350500nm;

在一些需要高分辨率的特殊场合,可以使用X射线,波长为

0.4-5nm。

2. 光刻技术

曝光-exposure 功率; 时间; ---

5. 氧化—Oxidation (以SiO2为例)

由颜色来确定氧化层厚度的方法

二氧化硅和氮化硅层可通过颜色从其生长的 硅基底上区分出来; 二氧化硅层基本上是透明的,但是,和硅基 底有着不同的光折射率; 当用白光照射其表面时,表面上就会出现与 氧化层厚度相对应的不同颜色 。 二氧化硅层表面的颜色是反射光线干涉的结 果,因此,有时同一种颜色可以对应不同的厚 度。

洁净度

气体

去离子水 ---

1. 引言

超净室(clean room)

2. 光刻技术-Photolithography

光刻-利用光成像和光敏胶膜在基底上图形化的技术。 光刻的目的: 将掩膜版上的图形转移到沉积的薄膜上。 光刻工艺包含三个主要步骤:

1.旋涂光刻胶; 2.曝光,将掩模版上的图形印制在光刻胶上; 3.显影,浸没在水性显影溶液中以溶解掉曝光过的光刻胶(正胶 工艺)。

反应 物和 气体 入口

6. 化学气相沉积—Chemical Vapor Deposition

两种典型的CVD反应器:

电阻加热器 副产品和气 体出口 卧式反应器

反应 物和 气体 入口

立式反应器

反应物和气体 入口

通排气口

6. 化学气相沉积—Chemical Vapor Deposition

CVD中的化学反应:

SiO2: 400-450º C 沉积SiO2的载体气有O2,NO,NO2和带有H2的CO2。最常见的反应物是SiH4。 Si3N4: 700-900º C 850º C 650-750º C 沉积Si3N4的载体气一般是氨(NH3)。

polysilicon:

600-650º C 热解过程

6. 化学气相沉积—Chemical Vapor Deposition

干法氧化

Si + O2

湿法氧化

SiO2 SiO2 + 2H2

Si + 2H2O

二氧化硅的性能

密度 电阻率 相对介电常数 熔点 比热容 热导率 热膨胀系数

5. 氧化—Oxidation (以SiO2为例)

热氧化原理:

氧化剂开始扩散到硅基底;氧化剂对二氧化硅的扩散,并伴随着二氧化硅分子 的扩散以及二氧化硅与硅基底之间的化学反应,又产生新的二氧化硅和硅的 边界.

3)热氧化过程:

3. 硅化合物(SiO2、SiC、Si3N4 )

3.1 二氧化硅 SiO2 (Silicon dioxide)

三大用途: 是热和电的绝缘体; 硅衬底刻蚀的掩模材料; 表面微加工工艺中的牺牲层 。 缺陷: 有较大的内应力,并且内应力 很难控制。这限制了它用于悬 臂梁或薄膜。

第二章 用于MEMS和微系统的 材料

增强CVD

2)等离子体增强CVD(Plasma Enhanced CVD,LPCVD) APCVD 和LPCVD都是在 高温下进行,从而经常损害硅基底; CVD需要高的基底表面温度为扩散和化学反应提供足够的能量; 利用高能无线射频电源产生的等离子体可 以为反应物提供能量--PECVD。因此可以允

光刻机-aligner

2. 光刻技术

光刻胶的处理

① 显影-development:使用专业的显影液; ② 冲洗;

③ 甩干或烘干;

④ 使用氧等离子体去除光刻胶残余物(去胶机);

光刻胶的去除:使用去除液或丙酮等

2. 光刻技术

†双面光刻(Double –Sided Lithography) 通常,在基片上下两面进行光刻图形时,需要对两面 进行精确对准。例如,在制造商业化压力传感器时, 基片的一面需要形成压阻传感部件,此压电传感器部 件需要和基片背面的腔室边缘进行对齐。

End!

(4)气体流动方向上的距离x1/2。

6. 化学气相沉积—Chemical Vapor Deposition

增强CVD

1)低压CVD(Low Pressure CVD,LPCVD)

LPCVD一般在大约1托的真空度下进行; 1Torr=1mmHg=133.3Pa

6. 化学气相沉积—Chemical Vapor Deposition

5) 扩散过程适用的数学模型是菲克定律。

5. 氧化—Oxidation (以SiO2为例)

硅基片上生长SiO2的方法: 1) CVD; 2) 热氧化.

Si (solid) + O2 (gas) → SiO2 (solid) Si (solid) + 2H2O (steam) → SiO2 (solid) + 2H2 (gas)

n2 n1