塑料的取向和结晶的特征

塑料原料的结晶性

塑料原料的结晶性

塑料的组成是由许多线状、细长之高分子化合物组成的集合体,依分子成正规排列的程度,称为结晶化程度(结晶度),而结晶化程度可用x线的反射来量测。

有机化合物的构造复杂,塑料构造更复杂,且分子链的构造(线状、毛球状、折迭状、螺旋状等)多变化,致其构造亦因成形条件不同而有很大的变化。

结晶度大的塑料为结晶性塑料,分子间的引力易相互作用,而成为强韧的塑料。

为了要结晶化及规则的正确排列,故体积变小,成形收缩率及热膨胀率变大。

因此,若结晶性越高,则透明性越差,但强度越大。

结晶性塑料有明显熔点(Tm),固体时分子呈规则排列,强度较强,拉力也较强。

熔解时比容积变化大,固化后较易收缩,内应力不易释放出来,成品不透明,成形中散热慢,冷模生产之日后收缩较大,热模生产之日后收缩较小。

相对于结晶性塑料,另有一种为非结晶性塑料,其无明显熔点,固体时分子呈不规则排列,熔解时比容积变化不大,固化后不易收缩,成品透明性佳,料温越高色泽越黄,成形中散热快,以下针对两者物性进行比较。

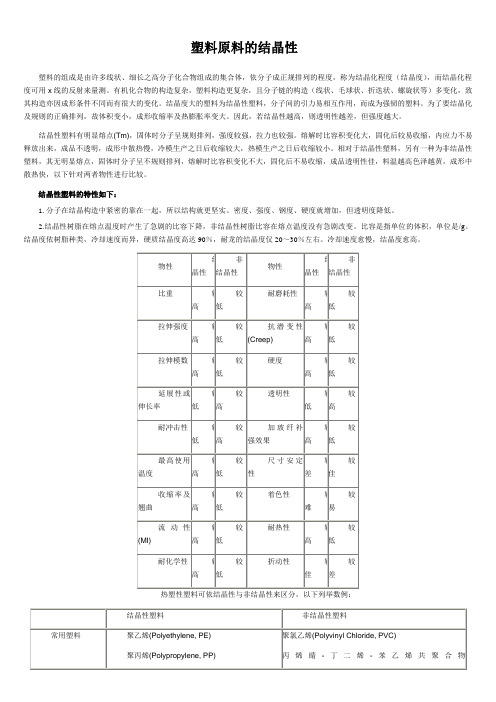

结晶性塑料的特性如下:

1.分子在结晶构造中紧密的靠在一起,所以结构就更坚实。

密度、强度、钢度、硬度就增加,但透明度降低。

2.结晶性树脂在熔点温度时产生了急剧的比容下降,非结晶性树脂比容在熔点温度没有急剧改变。

比容是指单位的体积,单位是/g。

结晶度依树脂种类,冷却速度而异,硬质结晶度高达90%,耐龙的结晶度仅20~30%左右。

冷却速度愈慢,结晶度愈高。

热塑性塑料可依结晶性与非结晶性来区分,以下列举数例:。

高聚物的结晶态和取向态的差别

高聚物的结晶态和取向态的差别标题:高聚物的结晶态与取向态的差异高聚物是一种重要的聚合物材料,其结晶态和取向态是在其制备和应用过程中常见的两种不同形态。

本文将从结晶程度、分子排列方式和物性差异等角度,对高聚物的结晶态和取向态进行比较与分析。

首先,结晶态是高聚物分子在凝固过程中形成的具有规则结构的有序区域。

在结晶态下,高聚物分子通过相互作用方式排列成三维晶体结构,使得分子间距固定,形成规整的晶格。

相比之下,取向态是高聚物分子在流动或拉伸过程中,分子呈现特定的方向排列。

取向态下的高聚物分子排列方式呈现出一定的有序性,但没有明确的结晶结构。

其次,结晶态和取向态的分子排列方式不同,导致高聚物物性差异。

在结晶态下,高聚物具有较高的熔点和热稳定性,结晶度较高,力学性能和刚性较好。

这使得结晶态的高聚物在应用中具有优秀的机械性能和耐热性。

而取向态下的高聚物,由于其分子排列方式的特殊性,具有较高的拉伸强度和各向异性。

这使得取向态的高聚物在纤维、薄膜等领域有着广泛的应用。

此外,结晶态和取向态的形成方式也不同。

结晶态是通过温度控制、溶剂选择等方式实现的,需要一定的结晶条件和时间。

而取向态则是通过加工过程中的外力作用,如拉伸、挤压等方法实现的。

在实际应用中,结晶态和取向态的形成方式会影响高聚物的加工工艺和性能控制。

总的来说,高聚物的结晶态和取向态具有明显的差异。

结晶态通过分子间作用力形成有序结构,具有较高的熔点和热稳定性;而取向态则是通过外力作用使分子排列呈现特定方向,具有较高的拉伸强度和各向异性。

在聚合物材料的开发和应用过程中,对结晶态和取向态的理解和控制,对于提高材料性能和扩展应用领域具有重要意义。

注意:本文标题与正文内容相符合,无广告信息、版权争议、敏感词或不良信息。

正文内容清晰,段落完整,表达流畅。

关于塑料结晶性、收缩率和流动性的解析

本文摘自再生资源回收-变宝网()关于塑料结晶性、收缩率和流动性的解析一、结晶性1、热塑性塑料按其冷凝时无出现结晶现象可划分为结晶型塑料与非结晶型(又称无定形)塑料两大类。

所谓结晶现象即为塑料由熔融状态到冷凝时,分子由独立移动,完全处于无次序状态,变成分子停止自由运动,按略微固定的位置,并有一个使分子排列成为正规模型的倾向的一种现象。

2、作为判别这两类塑料的外观标准可视塑料的厚壁塑件的透明性而定,一般结晶性料为不透明或半透明(如POM等),无定形料为透明(如PMMA等)。

但也有例外情况,如聚四甲基戍烯为结晶型塑料却有高透明性,ABS为无定形但却并不透明。

3、在模具设计及选择注塑机时应注意对结晶型塑料时,料温上升到成型温度所需的热量多,要用塑化能力大的设备。

二、收缩率影响热塑性塑料成型收缩的因素如下:1、塑料品种热塑性塑料成型过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也都比热固性塑料大。

2、塑件特性成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

另外,有无嵌件及嵌件布局、数量都直接影响料流方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小、方向性影响较大。

3、进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。

距进料口近的或与料流方向平行的则收缩大。

4、成型条件模具温度高,熔融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。

模温分布与塑件内外冷却及密度均匀性也有关,直接影响到各部分收缩量大小及方向性。

pet塑料 物理性能 知识

pet塑料物理性能知识PET,分子结构高度对称,具有一定的结晶取向能力,故而具有较高的成膜性和成性。

PET具有很好的光学性能和耐候性,非晶态的PET具有良好的光学透明性。

另外PET具有优良的耐磨耗摩擦性和尺寸稳定性及电绝缘性。

PET做成的瓶具有强度大、透明性好、无毒、防渗透、质量轻、生产效率高等因而受到了广泛的应用。

PBT与PET分子链结构相似,大部分性质也是一样的,只是分子主链由两个亚甲基变成了四个,所以分子更加柔顺,加工性能更加优良。

PET的性能(1)一般性能 PET树脂为乳白色半透明或无色透明体,相对密度1.38,透光率为90%。

PET属于中等阻隔性材料,对O2的透过系数为50~90cm3•mm/(m2•d•MPa),对CO2的透过系数为180cm3•mm/(m2•d•MPa)。

PET的吸水率为0.6%,吸水性较大。

(2)力学性能 PET膜的拉伸强度很高,可与铝箔媲美,是HDPE膜的9倍,是PC和PA膜的3倍。

增强PET的蠕变性小、耐疲劳极好(好于增强PC和PA)、耐磨性和耐摩擦性良好。

PET的力学性能受温度影响较小。

$ a( C9 F+ @6 B (3)热学性能纯PET塑料的耐热性能不高,但增强处理后大幅度提高,在180℃时的机械性能比PF层压板好,是增强的热塑性工程塑料中耐热较好的品种。

PET 的耐热老化性好,脆化温度为-70℃,在-30℃时仍具有一定韧性。

PET不易燃烧,火焰呈黄色,有滴落。

(4)电学性能 PET虽为极性聚合物,但电绝缘性优良,在高频下仍能很好保持。

PET的耐电晕性较差,不能用于高压绝缘;电绝缘性受温度和湿度影响,并以湿度的影响较大(5)环境性能 PET含有酯键,在高温和水蒸气的条件下不耐水、酸、及碱的作用。

PET对有机溶剂如丙酮、苯、甲苯、三氯乙烷、四氯化碳和油类稳定,对一些氧化剂如过氧化氢、次氯酸钠及重铬酸钾等也有较高的抵抗性。

PET耐候性优良,可长期用于户外PET的应用范围PET除纤维之外主要用于薄膜和片材、瓶类及工程塑料三大类。

塑料 结晶 表征

塑料结晶表征

塑料结晶表征是指对塑料的结晶度、晶体结构和晶体形态进行表征和测量的方法。

结晶度是指塑料中结晶区域所占的比例,直接影响塑料的性能和加工性能。

以下是几种常见的塑料结晶表征方法:

1.密度法:通过测量塑料的密度,可以间接推算出其结晶度。

一般来说,结

晶度越高,密度越大。

2.X射线衍射法:利用X射线在结晶区域和非结晶区域衍射强度的不同,可

以区分结晶度和晶体结构。

通过分析衍射图谱,可以得到结晶度、晶格常数、晶面间距等参数。

3.红外光谱法:通过分析红外光谱的吸收峰和指纹图谱,可以区分不同塑料

的结晶度和晶体结构。

该方法具有较高的灵敏度和分辨率。

4.热分析法:通过测量塑料在加热过程中的热性能变化,如熔点、热分解温

度等,可以推断其结晶度和晶体结构。

常见的热分析方法有差示扫描量热法(DSC)和热重分析法(TGA)。

以上都是比较常见的塑料结晶表征方法,选择何种方法取决于具体的应用需求和实验条件。

总结来说,塑料结晶表征是指对塑料的结晶度、晶体结构和晶体形态进行表征和测量的方法,主要包括密度法、X射线衍射法、红外光谱法和热分析法等。

通过这些方法可以得到塑料的结晶度和晶体结构信息,有助于了解其性能和加工行为,并优化其应用。

双向拉伸聚丙烯生产过程中的取向与结晶

双向拉伸聚丙烯生产过程中的取向与结晶摘要:分析了BOPP薄膜生产过程中的取向和结晶对薄膜机械力学性能和光学性能的影响,实际生产中生产工艺应该根据PP的热力学特性相应调整,以制造出双向取向度高,同时结晶微细、均匀的高性能优质BOPP薄膜。

关键词:取向,结晶,BOPP薄膜双向拉伸聚丙烯(BOPP)薄膜具有高光泽、高挺度、阻气性好、抗冲强度高等特点,是一种性能优良的高透明包装材料[1]。

从80年代后期开始至今,BOPP薄膜在食品、饮料、香烟、服装等行业的包装上得到广泛应用。

尽管BOPP薄膜的设备和技术都依赖进口,投资规模大,但由于其市场潜力大、产品附加值高,利润大,近年来再次成为塑料包装行业的投资热点[2]。

对于一种包装材料而言,反映外观美感的光学性能和反映使用承受强度的机械力学性能是非常重要的性能指标。

聚丙烯(PP)是一种结晶性聚合物,在BOPP薄膜的加工过程中,PP在力、热和电场等的作用下,经历了复杂的取向和结晶的变化,PP聚集态结构中的取向和结晶将对BOPP薄膜光学性能、力学性能起决定性影响,因此如何通过工艺的调整,控制BOPP薄膜生产过程中的取向和结晶是改善产品品质、提高产品等级的关键。

1 BOPP薄膜加工工艺以逐次双向拉伸工艺为例,其工艺流程如下。

总体上,逐次拉伸法是将挤出的PP片材先经过纵向拉伸、后横向拉伸来完成二次取向过程。

生产过程中主要控制的工艺参数有生产线速度、温度、拉伸比等。

BOPP薄膜质量控制指标包括弹性模量,纵、横向的抗张强度、断裂伸长率、热收缩率,摩擦系数,浊度,光泽度等,这些指标主要体现薄膜的力学性能和光学性能,它们与PP高分子链的聚集状态如取向、结晶等有密不可分的联系。

2 取向由于聚合物分子具有长链的结构特点,聚合物成型加工过程中,在外力场的作用下,高分子链、链段或微晶会沿着外力方向有序排列,产生不同程度的取向,形成一种新的聚集态结构-取向态结构,致使材料在不同方向上的机械力学、光学和热力学性能发生显著变化。

高聚物结晶态和取向态的差别

高聚物结晶态和取向态的差别

在高分子化学领域中,高聚物是一类由重复单元组成的聚合物。

高聚物的结晶态和取向态是高分子材料中常见的两种不同的分子排列方式。

本文将探讨高聚物结晶态和取向态之间的差别。

首先,高聚物的结晶态是指分子在固态条件下有序排列的状态。

在结晶态中,高聚物的分子链在空间中排列紧密有序,形成了规则的晶体结构。

结晶态的高聚物通常具有较高的熔点和热稳定性。

此外,结晶态高聚物的性能常常与晶体结构的形状和分子链的排列方式有关。

与结晶态相比,高聚物的取向态是指分子链在加工过程中受到外部力场的作用而排列有序的状态。

在取向态中,高聚物的分子链虽然也有一定程度的有序性,但排列相对松散和不规则。

高聚物的取向态常常是由于拉伸、挤压、注塑等加工工艺使高聚物分子链在流动过程中受到牵拉而形成的。

结晶态和取向态之间的主要差别在于分子链的排列方式和有序性程度。

在结晶态中,分子链有序排列,形成规则的晶体结构;而在取向态中,分子链排列相对松散和不规则。

此外,由于结晶态和取向态的形成机制不同,两者的性能也有所不同。

结晶态高聚物通常具有较高的熔点和热稳定性,而取向态高聚物通常具有较高的机械强度和拉伸性能。

总结起来,高聚物的结晶态和取向态是两种不同的分子排列方式。

结晶态高聚物具有有序、紧密的分子链排列,而取向态高聚物具有相对松散、不规则的分子链排列。

两者的形成机制和性能差异使它们在不同领域具有不同的应用潜力。

因此,在高聚物研究和应用中,了解和掌握高聚物结晶态和取向态之间的差别是非常重要的。

关于塑料收缩率、流动性和结晶性,你了解多少?

关于塑料收缩率、流动性和结晶性,你了解多少?一、收缩率影响热塑性塑料成型收缩的因素如下:1. 塑料品种热塑性塑料成型过程中由于还存在结晶化形起的体积变化,内应力强,冻结在塑件内的残余应力大,分子取向性强等因素,因此与热固性塑料相比则收缩率较大,收缩率范围宽、方向性明显,另外成型后的收缩、退火或调湿处理后的收缩率一般也都比热固性塑料大。

2. 塑件特性成型时熔融料与型腔表面接触外层立即冷却形成低密度的固态外壳。

由于塑料的导热性差,使塑件内层缓慢冷却而形成收缩大的高密度固态层。

所以壁厚、冷却慢、高密度层厚的则收缩大。

另外,有无嵌件及嵌件布局、数量都直接影响料流方向,密度分布及收缩阻力大小等,所以塑件的特性对收缩大小、方向性影响较大。

3. 进料口形式、尺寸、分布这些因素直接影响料流方向、密度分布、保压补缩作用及成型时间。

直接进料口、进料口截面大(尤其截面较厚的)则收缩小但方向性大,进料口宽及长度短的则方向性小。

距进料口近的或与料流方向平行的则收缩大。

4. 成型条件模具温度高,熔融料冷却慢、密度高、收缩大,尤其对结晶料则因结晶度高,体积变化大,故收缩更大。

模温分布与塑件内外冷却及密度均匀性也有关,直接影响到各部分收缩量大小及方向性。

另外,保持压力及时间对收缩也影响较大,压力大、时间长的则收缩小但方向性大。

注塑压力高,熔融料粘度差小,层间剪切应力小,脱模后弹性回跳大,故收缩也可适量的减小,料温高、收缩大,但方向性小。

因此在成型时调整模温、压力、注塑速度及冷却时间等诸因素也可适当改变塑件收缩情况。

5. 模具设计时根据各种塑料的收缩范围,塑件壁厚、形状,进料口形式尺寸及分布情况,按经验确定塑件各部位的收缩率,再来计算型腔尺寸。

对高精度塑件及难以掌握收缩率时,一般宜用如下方法设计模具:试模确定浇注系统形式、尺寸及成型条件。

要后处理的塑件经后处理确定尺寸变化情况(测量时必须在脱模后24小时以后)。

按实际收缩情况修正模具。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料的取向和结晶的特征

2011-06-29 20:59:08 来源:塑料桶厂浏览:108次

一.塑料在模腔中流动的取向特点:

注塑充模时,塑料熔体在模腔中的流动,一般模腔壁面的温度都比塑料的玻璃化温度低(或熔点低),所以熔体从进入模腔的时刻起便开始冷却,在与模壁接触的一层熔体构成了不移动的外壳,而其内部则仍然是较热的熔体。

在充模过程中,熔体的流动前缘在压力的作用下向前移动,同时以流动前缘为中心向模壁方向产生经向流动,这种流动过程引起大分子的剪切取向,这种流动方向很快就被冷却作用固定下来。

因此,表层产生了很大的取向,而中心层由于没有速度差,分子的取向程度最小,所以中心层物料为各向同性,而表层区由于取向的作用,沿取向方向的力学性能明显提高。

取向程度与注塑过程工艺参数的关系如下:

1 .熔体温度

熔体温度高,制品的取向程度低。

由于熔体温度高,冷却至凝固温度所需要的时间就长,这样塑料大分子的松弛时间就加长,容易解取向,使取向程度减少。

若冷却速度慢,则松弛过程延长,同样容易解取向。

冷却速度除了与熔体温度、模具温度有关外,还与塑料的热性能有关,比热容大、热导率小,则冷却速度慢、解取向加强、取向程度下降。

2 .注射压力和保压压力

注射压力大,充模过程熔体的剪切速率和剪切应力也大,有利于分子的取向;保压压力大、压实程度高,解取向减少。

3.射速

射速快,熔体充模快,快速充模使制品表层部分产生高度的取向,内中心层部分取向却很小,而慢速注射则因充模速度慢而延长了熔体的流动时间,冷却速度增加、解取向减弱,故制品表层的取向程度较小,中心层的取向程度较大。

二.塑料在注塑过程中的结晶

通常结晶型塑料在结晶过程有四个重要的特征:熔体温度Tm、出现最大结晶速率的结晶温度Tv-max、出现最大成核速率的结晶温度Tc、玻璃化温度Tg。

结晶型塑料在高于Tm 时表现为含有晶核的熔体,且时间越长晶核的数量越少;若熔体在低于TM的温度下冷却,则会使其产生结晶。

影响结晶进程的主要因素是冷却速度、晶核密度、晶核生产速率。

冷却速度增大,结晶进行较快。

结晶速率在很大程度上决定与晶核的存在。

当温度稍高于Tg时,能产生最大的晶核密度。

注塑时,塑料熔体注入模腔后,因模壁温度低于TM,结晶首先在接触模壁处开始,然后逐渐想中心层进行。

沿制品的厚度方向,各层的结晶形态和程度不一样;通常表层是没有形成球晶的双轴取向结构,其次是小球晶结构,中心层不受剪切作用而形成无规则的点状晶核结构,由于中心层温度高,冷却速度慢,最终生成较大的结晶。

1 .温度及冷却速度

温度是塑料结晶过程中最敏感的因素,温度相差1℃,则结晶的速度可相差几倍。

塑料熔体从Tm以上冷却到Tg以下,这一过程的速度称为冷却速度,它是晶核存在或生长的决定性条件。

制品在模腔中的冷却速度取决于熔体的温度和模具的温度之差,根据这个温度的不同可分为三个冷却区:

(1)等温冷却区

等温冷却区,即模具接近最大结晶速率温度Tvmax,这时温差小,冷却速度慢,结晶过程实际与熔体在等温状态下的结晶过程相同,晶核不易生成、结晶缓慢、冷却时间长、形成较大的球晶、制品一般较脆。

(2)中速冷却区

把模具温度控制在最大结晶速率温度Tvmax与玻璃化温度Tg之间,这样熔体在接触较冷的模壁表层区域最早生成结晶,由于模温不低,有利于制品内部中心层晶核的生长和球晶的长大,结晶比较完整。

这种温度有利于制品的结晶。

(3)快速冷却区

模具温度低于玻璃化温度Tg,此时冷却速度快,结晶在非等稳条件下进行,塑料的大分子链来不及折叠成芯片,而大分子的松弛过程后于温度的变化速度,于是分子链在骤冷的条件下形成了体积松散来不及的无定型区。

对于壁厚制品,其表层是无定型结构,而中心层由于温度高,冷却速度慢,形成了具有微结晶结构的结晶区。

对于薄壁制品就只有无定型结构。

冷却速度是影响结晶的因素,但也跟塑料的结晶速率有关,对于结晶速率很大的塑料,如PE 即使采用很低的模温,在极快的冷却条件下也能得到较高的结晶度。

2.射压和射速

提高射压会引起射速的增加,剪切作用的增强,这些都会加速结晶过程。

注射时,由于压力的提高,应力作用使大分子链沿受力方向取向,形成有序区,这样容易诱导出许多晶胚,使晶核数量增加,生成结晶时间缩短,加速了结晶作用。

压力的增强会影响球晶的形状和尺寸,低压力下容易生成大而完整的球晶,高压力下生成小而不规则的球晶。

受剪切应力的作用,容易生成微晶结构;而在直接压力作用下则容易生成直径小而不均匀的球晶。

在高的剪切速率下,冷却后的制品具有较高的结晶度,而且在受剪切作用下生成球晶的时间比没剪切作用的时间要少,所以在注塑加工中,提高射压和射速能提高制品的结晶度。

在众多的塑料中,有相当部分属于结晶型聚合物,如PE、PP、POM、PMMA、PA、PET、PBT、PPO、PPS等,结晶型塑料在注塑过程中,塑料大部分的取向与结晶程度对制品的结构、性能有明显的影响,而取向与结晶都和注塑过程的参数有关。

在实际工作中,了解塑料的取向和结晶的特征,对模具的设计和生产中注塑工艺的确定有一定的帮助。