化学反应装置分类

化学制药工艺与反应器第4章 化学制药反应器51P

反应过程及反应器在生产中重要性

制药工业的生产过程由一系列化学反应与物理处理过程有 机地组合而成的。 以氯霉素工艺为例 化学反应过程是生产过程的中心,反应器是关键设备。

第一节 反应器基础

一、化学反应器的分类 1.按物料的聚集状态分

均相: 气相、液相 非均相:g-l相、 g-s相、l-l相、l-s相、 g-l-s相

(3)连续式操作 连续加入反应物料和取出产物的生产过程。属定态

过程,反应器内参数不随时间而改变,适于大规模生 产。

二、反应器计算的内容和基本方程式 (一)反应器计算的基本内容 1.选择合适的反应器型式 2.确定最佳操作条件 3.计算完成生产任务所需的反应器体积

(二)反应器计算的基本方程

反应器计算可以采用经验法和数学模型法。

釜式反应器的结构, 主要由壳体、搅拌 装置、轴封和换热 装置四大筒体、底、盖(或称封头)、 手孔或人孔、视镜及各种工艺接管口等。

2.搅拌器

作用:使物料混和均匀,强化传热和传质。

种类:桨式、推进式、涡轮式、框式、锚式、 螺带式等

选择依据:主要根据物料性质、搅拌目的及 各种搅拌器的性能特征来进行。

CA CA,O

time

CA, out

0

tout/2

tout

t

➢ 优点: 操作灵活,适用于小批量、多品种、反应 时间较长的产品生产

➢ 缺点:

➢装料、卸料等辅助操作时间长, 定

产品质量不稳

➢ 应用:用于液—液相、气—液相等系统,如染料、 医药、农药等小批量多品种的行业。

一、已知条件

1.每天处理物料总体积VD(或反应物料每小时体积流 量V0)

➢ 一般情况下,反应器计算可以不考虑此 项。

第8章反应设备 §8-1 概述 一、反应设备的应用及基本要求 1

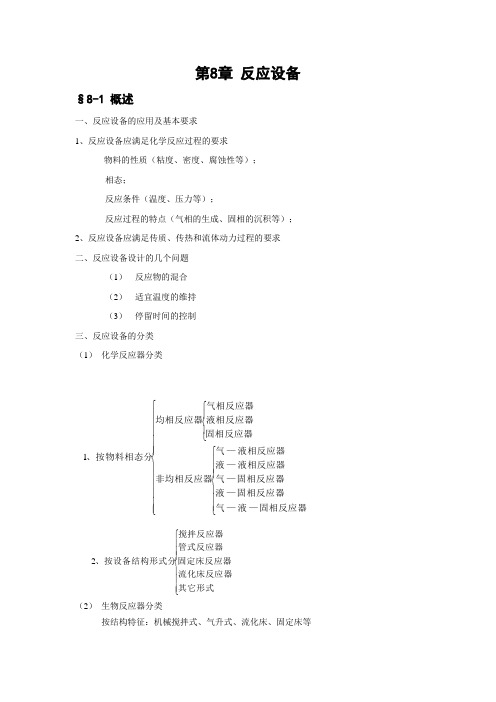

第8章 反应设备§8-1 概述一、反应设备的应用及基本要求 1、反应设备应满足化学反应过程的要求物料的性质(粘度、密度、腐蚀性等); 相态;反应条件(温度、压力等);反应过程的特点(气相的生成、固相的沉积等);2、反应设备应满足传质、传热和流体动力过程的要求 二、反应设备设计的几个问题(1) 反应物的混合 (2) 适宜温度的维持 (3) 停留时间的控制三、反应设备的分类 (1) 化学反应器分类(2) 生物反应器分类按结构特征:机械搅拌式、气升式、流化床、固定床等⎪⎪⎪⎪⎪⎪⎩⎪⎪⎪⎪⎪⎪⎨⎧⎪⎪⎪⎩⎪⎪⎪⎨⎧⎪⎩⎪⎨⎧固相反应器—液—气固相反应器—液固相反应器—气液相反应器—液液相反应器—气非均相反应器固相反应器液相反应器气相反应器均相反应器、按物料相态分1⎪⎪⎪⎩⎪⎪⎪⎨⎧其它形式流化床反应器固定床反应器管式反应器搅拌反应器、按设备结构形式分2四、常见反应器的特点(1) 机械搅拌式反应器(2) 管式反应器管式反应器可用于连续生产,也可用于间隙操作,反应物不返混,也可在高温、高压下操作。

(3) 固定床反应器气体流经固定不动的催化剂床层进行催化反应的装置称为固定床反应器。

它主要用于气固相催化反应,具有结构简单、操作稳定、便于控制、易实现大型化和连续化生产等优点,是现代化工和生物反应中应用很广泛的反应器固定床反应器有三种基本形式:轴向绝热式、径向绝热式和列管式。

(4) 流化床反应器流体(气体或液体)以较高的流速通过床层,带动床内的固体颗粒运动,使之悬浮在流动的主体流中进行反应,并具有类似流体流动的一些特性的装置称为流化床反应器。

§8-2 机械搅拌反应器一、搅拌反应器的基本结构 (一)搅拌反应器的总体结构1、釜体部分(1) 釜体部分由圆筒和上、下封头组成,提供物料化学反应的空间,其容积由生产能力和产品的化学反应要求决定。

(2) 中、低压筒体通常采用不锈钢板卷焊,也可采用碳钢或铸钢制造,为防止物料腐蚀,可在碳钢或铸钢内表面衬耐蚀材料。

化学反应器分类及其特点

化学反应器的分类及特点秦财德(中南大学、化学化工学院、化工1002班)摘要:反应器的应用始于古代,制造陶器的窑炉就是一种原始的反应器。

近代工业中的反应器形式多样。

化学反应器,用于实现液相单相反应过程和液液、气液、液固、气液固等多相反的载体,选型是叶。

也可通(二)反应器的特点反应器中物料浓度和温度处处相等,并且等于反应器出口物料的浓度和温度。

物料质点在反应器内停留时间有长有短,存在不同停留时间物料的混合,即返混程度最大。

反应器内物料所有参数,如浓度、温度等都不随时间变化,从而不存在时间这个自变量。

优点:适用范围广泛,投资少,投产容易,可以方便地改变反应内容。

缺点:换热面积小,反应温度不易控制,停留时间不一致。

绝大多数用于有液相参与的反应,如:液液、液固、气液、气液固反应等。

(三)典型反应:在等温间歇反应器中进行乙酸乙酯皂化反应:CH3COOC2H5+NaOH CH3COONa+C2H5OH二.管式反应器通常,200(液(1(2反应。

(3(4)管式反应器适用于大型化和连续化的化工生产。

(5)和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近与理想流体。

(6)管式反应器既适用于液相反应,又适用于气相反应。

用于加压反应尤为合适。

(三)典型反应:(1)将乙烷热裂解以生产乙烯:(2)二氟一氯甲烷分解反应为:三.塔式反应器(一)反应器的简介(1)填料塔结构简单,耐腐蚀,适用于快速和瞬间反应过程,轴向返混可忽略。

能获得较大的液相转化率。

由于气相流动压降小,降低了操作费用,特别适宜于低压和介质具腐蚀性的操作。

但液体(2)因此(3)(4)鼓泡塔储液量大,适于速度慢和热效应大的反应。

掖相袖向返混严重,连续操作型反应速率明显下降。

在单一反应器中,很难达到高的液相转化率,因此常用多级鼓泡塔串联或采用间歇操作方式。

(二)典型反应:全回流塔式反应器制备二氢月桂烯醇四.固定床反应器(一)反应器的简介固定床反应器又称填充床反应器,装填有固体催化剂或固体反应物用以实现多相反应过程的一种反应器。

化工反应器分类、特征、应用及放大方法

9、滴流床

气-液固(催化剂)相 9-2催化剂易分离, 带出少,气-液分布要求均匀, 温度调节较难 9-3焦油加氢精制和加氢裂解,

丁炔二醇加氢等

10、移动床

气-固(催化或非催化)相 10-2固体返混小,粒子传送容 易,固-气比可变形大,床内温 差大,调节困难 10-3石油催化裂化,矿物冶炼 等

数学模型的针对性

每一种数学模型都有一定的限制范围 。

例:管式反应器内物料的返混可以用扩散

模型描述,但扩散模型不能描述物料在管 式反应器的层流或湍流状态。

二、研究方法 以化学反应过程开发为例,按以下步骤 进行:

测定反应热力学和动力学的特征规律及其参数。

实验室研究化学反应特征

冷模试验研究传递过程特征

工业反应器

本科三班 一组侯腾

一、 反应器的分类

均相反应器 (1)按反应物料的相态分类 非均相反应器 釜式反应器 管式反应器 (2)按反应器的结构型式分类: 塔式反应器 固定床反应器 流化床反应器 间歇操作反应器 (3)按操作方式分类 连续操作反应器

半连续(半间歇) 反应器

等温反应过程

(4)按反应温度的变化Fra bibliotek二、特征

只综合考虑输入变量和输出结果的关系, 不能深入研究过程的内在规律;

试验步骤由人为决定,并非科学合理的研

究程序; 放大是根据试验结果外推,不一定可靠。

第二种 数学模拟法

定义:在认识过程特征的基础上,运用理论分析 找到描述过程规律的数学模型,并验证模型与实 际过程等效,以此用来进行放大设计计算。

试验结果和理论分析相结合产生技术概

念; 检验技术概念,完善技术方案;

甲酸与浓硫酸制取一氧化碳的发生装置

一、概述甲酸与浓硫酸制取一氧化碳是一种常见的化学反应,它可以通过将甲酸与浓硫酸混合,产生一氧化碳气体。

这种反应在工业上具有重要的应用价值,常用于一氧化碳气体的制备、实验室中的化学实验等领域。

本文将介绍甲酸与浓硫酸制取一氧化碳的发生装置,包括装置的结构、工作原理以及相关安全注意事项。

二、装置结构甲酸与浓硫酸制取一氧化碳的发生装置通常由以下部件组成:1. 反应瓶:用于装入混合液体的容器,一般选用耐酸碱腐蚀的玻璃或塑料制成。

2. 进气管:连接反应瓶和外部气源,用于通入空气或其他气体。

3. 排气管:连接反应瓶和排气装置,用于排出产生的一氧化碳气体。

4. 浓硫酸:作为反应中的催化剂,用于催化甲酸与浓硫酸的反应。

5. 甲酸:与浓硫酸混合,进行化学反应制取一氧化碳气体。

6. 温度计:用于监测反应温度,确保反应处于适宜的温度范围。

三、工作原理甲酸与浓硫酸制取一氧化碳的发生装置工作原理如下:1. 在反应瓶中加入一定量的浓硫酸作为催化剂,然后加入适量的甲酸。

2. 当甲酸与浓硫酸混合时,会发生化学反应产生一氧化碳气体和二氧化碳气体。

3. 产生的气体通过排气管排出反应瓶,并经过一系列处理装置后,得到纯净的一氧化碳气体。

四、安全注意事项在使用甲酸与浓硫酸制取一氧化碳的发生装置时,需要注意以下安全事项:1. 装置操作时需保持通风良好,避免一氧化碳气体滞留导致危险。

2. 使用化学品时需佩戴防护眼镜、手套等个人防护装备,避免化学品溅入引起伤害。

3. 严禁将浓硫酸与甲酸混合物倒入水中,以免引起严重的放热反应溅射伤人。

4. 在操作过程中要小心轻放化学品容器,避免化学品的不当使用造成的伤害。

5. 反应结束后,及时清理装置内部残留的化学品,避免化学品对设备和人身造成损害。

五、结论甲酸与浓硫酸制取一氧化碳的发生装置是一种常见的化学反应装置,具有重要的应用价值。

了解其结构、工作原理以及相关安全注意事项对安全使用和操作装置具有重要意义。

希望通过本文的介绍,读者能够更加全面地了解该装置,并在使用过程中注意相关安全事项,做到安全生产、科研和教学。

高中 化学实验装置

(四)高中化学的实验装置中学化学的实验装置大部分与气体有关、常见装置(组件)按其用途分大体有供气装置、安全装置、气体净化装置、气体性质验证反应或其它反应装置、量气装置、尾气处理装置等。

一、供气装置的理解和设计1、气源类型及装置实验时,气体的流向通常是从左到右。

因此供气装置一般在最左端。

常见的供气形式有制气(气体发生装置)、贮气释放(贮气装置)和鼓入空气(鼓气及缓冲装置)。

(1)气体发生装置。

依照制气反应的反应物状态和反应要否加热,基本的气体发生装置有三类:①固体加热类如图2-4—1;②固-液(或液—液)常温类如图2-4-2;③固-液(或液-液)加热类如图2—4—4。

对比装置:( )启普发生器原理及类似反应器图2—4-3装置是图2—4-2装置的变形,分液漏斗用长颈漏斗替代,当广口瓶中不能形成液层时(如电石与水反应,需缓慢加水,控制反应速率)加小试管,加液时试管中首先充满液体,起“液封"作用,防止气体从漏斗逸出、图2-4-5是启普发生器。

启普发生器属于固—液常温类发生装置、它的优点是能随时控制反应的发生或停止,使用的范围除了“固液、常温”外,还有附加条件如固体必须是块状且不易溶于水,生成的气体溶解度不大,反应放热不能过快,生成物要易溶。

(2)贮气装置实验所需气体事先制取好,存于贮气装置中,在实验时用适当的方法使气体按一定的流速释放出来。

贮气装置的形式有多种,图2-4—6是实验室常用的贮气瓶,使用时由漏斗进水把气体压出。

图2—4-7所示贮气装置的优点是贮气量大,使用时只要打开活塞,在“钟罩”自重的作用下,气体可自动流出。

通常适用于贮气装置的气体应是难溶于水的气体。

3)鼓空气装置图2-4-8中左边是用于鼓气的橡皮囊,广口瓶起缓冲气流的作用。

2、供气目的制取或通入气体的目的常见有三种(1)制取一种气体并试验其性质;(2)制取或导入一种气体,以此为一种反应物与另外一种物质反应来制取其它物质;(3)利用这种气体的气流把装置中的空气或其它气体排出或者防止气体倒流。

反应釜的基础知识模版(三篇)

反应釜的基础知识模版反应釜是一种广泛应用于化工、制药等领域的重要设备,它能够进行化学反应、混合、溶解、合成以及加热、冷却等工艺操作。

本篇文章将为您介绍反应釜的基础知识模板,包括反应釜的定义、分类、结构、工作原理、应用领域等内容。

一、定义反应釜是一种用于进行化学反应的容器,它能够提供一个控制温度、压力和搅拌速度等参数的环境来促进反应的进行。

反应釜通常由壳体、搅拌装置、加热装置、冷却装置、传感器、控制系统等组成。

二、分类根据不同的分类标准,反应釜可以分为多种类型。

以下是一些常见的分类方式:1.按照材料划分:可以分为玻璃反应釜、不锈钢反应釜、聚合物反应釜等。

2.按照工作压力划分:可以分为常压反应釜、加压反应釜等。

3.按照工作温度划分:可以分为常温反应釜、高温反应釜等。

4.按照搅拌方式划分:可以分为机械搅拌反应釜、磁力搅拌反应釜等。

5.按照工作容量划分:可以分为小型反应釜、中型反应釜、大型反应釜等。

三、结构反应釜的结构通常包括以下部分:1.壳体:一般由金属或玻璃等材料制成,具有良好的密封性和耐腐蚀性能。

2.搅拌装置:用于将反应物均匀混合,并提供足够的传质和传热。

3.加热装置:通常使用电加热、蒸汽加热或油加热等方法来提供热量。

4.冷却装置:用于控制反应温度,通常使用冷却水或冷却剂来提供冷却效果。

5.传感器:用于监测和控制反应釜的温度、压力、液位等参数。

6.控制系统:用于调节和控制反应釜的运行状态,实现自动化控制。

四、工作原理反应釜的工作原理主要基于物质的传质和传热过程。

当反应釜启动后,搅拌装置开始将反应物均匀混合,提高传质效果;同时加热装置提供热量,使反应物的温度升高促进反应;冷却装置通过冷却水或冷却剂的循环,控制反应温度的上升并保持在适宜的范围;传感器将反应釜内部的温度、压力、液位等参数传输给控制系统,实现对反应釜的自动化监测和控制。

五、应用领域反应釜在化工、制药、食品、环保等领域具有广泛的应用。

以下是一些常见的应用领域:1.化学合成:用于制备有机物、无机物、医药中间体等化学物质。

第9章 反应设备

2.1

机械搅拌通风发酵罐

(3)竖式列管(排管)换热装置 这种装置是以列管形式分组对称 装于发酵罐内的。其优点是:加工方便,适用于气温较高,水源充足的

地区。缺点是:传热系数较蛇管低,用水量较大。

为了提高传热系数,可在罐外装设板式或螺旋板式热交换器,不仅 可强化热交换效果,而且便于检修和清洗。

2.1

2.1

机械搅拌通风发酵罐

2.搅拌器和档板

搅拌器的主要作用是混合和传质,即使通入的空气分散成气泡并与

发酵液充分混合,使气泡细碎以增大气一液界面,来获得所需要的溶氧 速率,并使生物细胞均匀分散于发酵体系中,以维持适当的气一液一固 (细胞)三相的混合与质量传递,同时强化传热效果。发酵罐采用的搅 拌器主要有涡轮搅拌器和螺旋浆式搅拌器。

2.1

机械搅拌通风发酵罐

图4-2

蜗轮搅拌器

2.1

机械搅拌通风发酵罐

(2)螺旋浆式搅拌器

它在罐内将液体向下或向上推进,形成轴

向的螺旋运动,其混合效果较好,但造成的剪率较低。螺旋浆式搅拌

器一般为 4~6片宽叶,投影覆盖率可达90%。国内外较典型的螺旋浆

式搅拌器有ProChem公司的MaxFlo,Lightnin公司的A315搅拌器,结构 如图4-3。A315特别适合于气一液传质过程,在直径大于lm的实验装置

2.1

机械搅拌通风发酵罐

2.发酵罐的容积计算 (1)罐的容积V总 V总 = VO+2Vl(m3) (4 -1 ) 式中 VO——圆柱部分的体积,m3; Vl——上或下封头的体积,m 3。图4-7 罐体有关尺 寸符号表示 对于椭圆形封头 V总=D2HOπ /4+ 2×D2(hb+D/6) π /4 =D2[HO+2(hb+D/6)] π /4 (4-2) 式中 ha――椭圆短半轴长度,对于标准椭圆形封头ha = 1/4D(m) hb――椭圆封头的直边高度,m; D――罐的内径,m。