过程控制仪表实验报告

北京科技大学过程控制实验报告

实验报告课程名称:过程控制系统实验项目名称:被控对象特性测试实验日期与时间: 2022.07 指导教师:班级:姓名:学号:成绩:一、实验目的要求1.了解控制对象特性的基本形式。

2.掌握实验测试对象特性的方法,并求取对象特性参数二、实验内容本节实验内容主要完成测试对象特性,包含以下两部分内容:1.被控对象特性的实验测定本实验采用飞升曲线法(阶跃向应曲线法)测取对象的动特性。

飞升曲线是指输入为阶跃信号时的输出量变化的曲线。

实验时,系统处于开环状态,被控对象在某一状态下稳定一段时间后,输入一阶跃信号,使被控对象达到另一个稳定状态,得到被控对象的飞升曲线。

在实验时应注意以下的一些问题:1)测试前系统应处于正常工作状态,也就是说系统应该是平衡的。

采取一切措施防止其他干扰的发生,否则将影响实验结果。

2)在测试工作中要特别注意工作点与阶跃幅度的选取。

作为测试对象特性的工作点,应该选择正常工作状态,也就是在额定负荷及正常的其他干扰下,因为整个控制过程将在此工作点附近进行。

阶跃作用的取值范围为其额定值的 5-10%。

如果取值太小,由于测量误差及其它干扰的影响,会使实验结果不够准确。

如果取值过大,则非线性影响将扭曲实验结果。

不能获得应有的反应曲线,同时还将使生产长期处于不正常的工作状态,特别是有进入危险区域的可能性,这是生产所不能允许的。

3)实验时,必须特别注意的是,应准确地记录加入阶跃作用的计时起点,注意被调量离开起始点时的情况,以便计算对象滞后的大小,这对以后整定控制器参数具有重要的意义。

4)每次实验应在相同的条件下进行两次以上,如果能够重合才算合格。

为了校验线性,宜作正负两种阶跃进行比较。

也可作不同阶跃量的实验。

2.飞升曲线数据处理在飞升曲线测得以后,可以用多种方法来计算出所测对象的微分方程式,数据处理方法有面积法、图解法、近似法等。

面积法较复杂,计算工作量较大。

近似法误差较大,图解法较方便,误差比近似法小。

过程控制实验报告【范本模板】

过程控制实验实验报告班级:自动化1202姓名:杨益伟学号:1209003212015年10月信息科学与技术学院实验一 过程控制系统建模作业题目一:常见的工业过程动态特性的类型有哪几种?通常的模型都有哪些?在Simul ink 中建立相应模型,并求单位阶跃响应曲线.答:常见的工业过程动态特性的类型有:无自平衡能力的单容对象特性、有自平衡能力的单容对象特性、有相互影响的多容对象的动态特性、无相互影响的多容对象的动态特性等。

通常的模型有一阶惯性模型,二阶模型等. 单容过程模型1、无自衡单容过程的阶跃响应实例已知两个无自衡单容过程的模型分别为s s G 5.01)(=和se ss G 55.01)(-=,试在Simuli nk 中建立模型,并求单位阶跃响应曲线。

Simul ink 中建立模型如图所示: 得到的单位阶跃响应曲线如图所示:2、自衡单容过程的阶跃响应实例已知两个自衡单容过程的模型分别为122)(+=s s G 和s e s s G 5122)(-+=,试在Simu link 中建立模型,并求单位阶跃响应曲线.Simu link 中建立模型如图所示: 得到的单位阶跃响应曲线如图所示:多容过程模型3、有相互影响的多容过程的阶跃响应实例已知有相互影响的多容过程的模型为121)(22++=Ts s T s G ξ,当参数1=T , 2.1 ,1 ,3.0 ,0=ξ时,试在S imulink 中建立模型,并求单位阶跃响应曲线在Simu lin k中建立模型如图所示: 得到的单位阶跃响应曲线如图所示:4、无相互影响的多容过程的阶跃响应实例已知两个无相互影响的多容过程的模型为)1)(12(1)(++=s s s G (多容有自衡能力的对象)和)12(1)(+=s s s G (多容无自衡能力的对象),试在Simulink 中建立模型,并求单位阶跃响应曲线。

在Simu lin k中建立模型如图所示: 得到的单位阶跃响应曲线如图所示:作业题目二:某二阶系统的模型为2() 224nG s s s n nϖζϖϖ=++,二阶系统的性能主要取决于ζ,n ϖ两个参数。

过程控制实验(测控、智能)

第一节锅炉内胆温度特性的测试一、实验目的1.了解锅炉内胆温度特性测试系统的组成原理。

2.掌握锅炉内胆温度特性的测试方法。

二、实验设备(同前)三、实验原理图2-13 锅炉内胆温度特性测试系统(a)结构图 (b)方框图由图2-13可知,本实验的被测对象为锅炉内胆的水温,通过调节器“手动”输出,控制三相电加热管的端电压,从而达到控制锅炉内胆水温的目的。

锅炉内胆水温的动态变化过程可用一阶常微分方程来描述,即其数学模型为一阶惯性环节。

可以采用两种方案对锅炉内胆的温度特性进行测试:(一)锅炉夹套不加冷却水将锅炉内胆加适量水,手动操作调节器的输出,使三相可控硅调压模块的输出电压为80~100V左右。

此电压加在加热管两端,内胆中的水温因而逐渐上升。

当内胆中的水温上升到某一值时,水的吸热和放热过程趋于平衡,从而使内胆中的水温达到某一值。

(二)锅炉夹套加冷却水当锅炉夹套中注满冷却水,这相当于改变了锅炉内胆环境的温度,使其散热作用增强。

显然,要维持内胆原有的水温,则必须提高三相调压模块的输出电压,即增加调节器的输出值。

四、实验内容与步骤本实验仅以智能仪表控制为例,其余几种控制方案可仿照智能仪表控制自行设计系统、组态和实验。

1.本实验选择锅炉内胆水温作为被测对象,实验之前先将储水箱中贮足水量,然后将阀门F2-1、F2-6、F1-13全开,将锅炉出水阀门F2-12、F2-11关闭,其余阀门也关闭。

将变频器的A、B、C三端连接到三相磁力驱动泵(220V),手动调节变频器频率,给锅炉内胆贮一定的水量(要求至少高于液位指示玻璃管的红线位置),然后关闭阀F1-13,打开阀F1-12,为夹套供水作好准备。

2.将SA-12挂件挂到屏上,并将挂件的通讯线插头插入屏内RS485通讯口上,将控制屏右侧RS485通讯线通过RS485/232转换器连接到计算机串口1,并按照下面的控制屏接线图2-14连接实验系统。

智能仪表1常用参数设置如下,其他参数按照默认设置:HIAL=9999,LoAL=-1999,dHAL=9999, dLAL =9999, dF=0, CtrL=1,Sn=21, dIP =1, dIL =0, dIH =100, oP1=4, oPL=0, oPH=100,CF=0,Addr=1,bAud=9600。

自动化仪表与过程控制实验指导书

扰动 设定值 上水箱 电动阀 e

调节器 反馈值 上水箱 液位变送器 图1-2 五、实验步骤 1、按附图单容液位控制实验接线图接好实验导线和通讯线。

2、将控制台背面右侧的通讯口(在电源插座旁)与上位机连 接。 3、将手动阀门1V1、1V10、V4、V5打开,其余阀门全部关闭。 4、先打开实验对象的系统电源,然后打开控制台上的总电源, 再打开仪表电源。 5、整定参数值的计算 设定适当的控制参数使过渡过程的衰减比为4:1,整定参数 值可按下列“阶跃反应曲线整定参数表”。 表1 阶跃反应曲线整定参数表

再打开仪表电源。 5、设置智能调节器参数(可在仪表上直接设置,也可在计算机 上设置),其需要设置的参数如下:(未列出者用出厂默认值) (1)主调节器 SV=20 (参考值) dF=0.3 (参考值) CtrL=1 P=30 (参考值) I=60 (参考值) d=0 (参考值) Sn=33 Dip=2 (参考值) dIL=0 dIH=50 OP1=4 OPL=0 OPH=100 CF=0 Addr=2 run=1 (2)副调节器 dF=0.3 (参考值) CtrL=1 P=36 (参考值) I=15 (参考值) d=0 (参考值) Sn=32 Dip=1 (参考值) dIL=0 dIH=800 OP1=4 OPL=0 OPH=100 CF=8 Addr=1 run=1 具体请详细阅读调节器使用手册

dHAL=9999 dlAL=9999 dF=0.5 (参考值) Ctrl=0 Sn=33 Dip=1 (参考值) dIL=0 dIH=50 Alp=2 OP1=0 具体请详细阅读调节器使用手册 5、在控制板上打开水泵1、位控干扰。 6、在信号板上打开上水箱输出信号。 六、 思考建议 在什么样的情况下适合采用位式控制。

过程控制实验报告.doc

实验报告专业:自动化姓名:学号:实验一、计算机控制系统实验一、实验目的1、了解计算机控制系统的基本构成。

2、掌握本装置计算机实时监控软件的使用3、熟悉计算机控制算法。

4、掌握计算机控制的参数整定方法。

二、实验设备1、THKGK-1过程控制实验装置:GK-02 GK-03 GK-072、计算机及上位机监控软件三、实验原理与常规仪表控制系统相比,计算机控制系统的最大区别就是用微型机和A/D、D/A转换卡来代替常规的调节器。

基本构成框图如下:计算机根据测量值与设定值的偏差,按程序设定的算法进行运算,并将结果经D/A转换器输出。

控制算法有位置式,增量式和速度式。

为了使采样时间间隔内,输出保持在相应的数值,在D/A卡上设有零阶保持器。

四、实验步骤(一)、监控软件的使用及安装说明:1、计算机硬件要求:CPU:486以上。

内存:32MB或更多。

硬盘:1GB。

操作系统:Windows98/2000/XP。

显示器:1024×768。

串行口:COM12、软件安装安装过程已经在上位机光盘里面。

(二)、登录后选择PID算法对上水箱液位进行控制1、将计算机与单片机控制屏结合使用,对上水箱液位进行直接数字DDC控制实验。

系统连接图自拟。

(单片机控制屏仅起A/D、D/A转换的作用)2、设置适当的作图时间间隔和给定值,调整PID参数K、、Ti、Td、直到得到较好的过程控制实时曲线。

3、对不同PID参数下的实时控制曲线进行比较,分析各参数变化对控制质量的影响。

4、自行选择其他控制算法进行实验,了解不同算法的控制质量。

五、实验小结1、将上述实验结果整理好,写出参数整定的具体步骤及整定数值,整理出系统的结构图。

Kp=2 Ki=6 K=5 阀门开度为60%2、简述PID参数对系统性能的影响。

PID调节器分别对应比例、积分和微分作用1、比例参数KP的作用是加快系统的响应速度,提高系统的调节精度。

随着KP的增大系统的响应速度越快,系统的调节精度越高,但是系统易产生超调,系统的稳定性变差,甚至会导致系统不稳定。

杭电过程控制实验报告

过程控制实验报告班级:组号:组员:年月日实验一、水箱液位定值控制实验一、实验目的1、通过实验熟悉单回路反馈控制系统的组成和工作原理。

2、分析分别用P、PI和PID调节时的过程图形曲线。

3、定性地研究P、PI和PID调节器的参数对系统性能的影响。

二、面板位图与实验电气连接图1、实验面板位图实验面板位图如图1-1,图1-2,图1-3所示图1-1、传感器执行器位图图1-2、电源面板位图2、实验电气接线图3、实验信号实物连接图图1-5、实验信号实物连接图三、实验原理图1-6、实验控制框图1-6为单回路水箱液位控制系统,单回路调节系统一般指在一个调节对象上用一个调节器来保持一个参数的恒定,而调节器只接受一个测量信号,其输出也只控制一个执行机构。

本系统所要保持的恒定参数是液位的给定高度,即控制的任务是控制上水箱液位等于给定值所要求的高度。

根据控制框图,这是一个闭环反馈单回路液位控制,采用工业智能仪表控制。

当调节方案确定之后,接下来就是整定调节器的参数,一个单回路系统设计安装就绪之后,控制质量的好坏与控制器参数选择有着很大的关系。

合适的控制参数,可以带来满意的控制效果。

反之,控制器参数选择得不合适,则会使控制质量变坏,达不到预期效果。

因此当一个单回路控制系统组成好以后,如何整定好控制器的参数是一个很重要的实际问题。

一个控制系统设计好以后,系统的投运和参数整定是十分重要的工作。

四、实验内容和步骤1、系统连线(1)将系统的所有电源开关打在关的位置。

(2)按照实验电气图将系统接好2、仪表操作按照实验手册设置相应参数:主要包括Inp 33;SCL 0 ; SCH 650.03、启动实验装置4、实验内容(一)比例调节(P)控制(1)启动计算机MCGS软件,进入实验系统选择水箱液位定值控制实验(2)按下水泵1启动按钮,启动水泵1,进行实验。

(3)设定给定值30,设置P(20)参数,将I(9999)参数设置为最大值,D参数设置为0,观察屏幕上的曲线,待被调参数基本稳定于给定值后,可以开始加干扰实验。

过程控制控实验报告

实验一 单容自衡水箱特性的测试一、实验目的1. a 根据实验得到的液位阶跃响应曲线,用相应的方法确定被测对象的特征参数K 、T 和传递函数。

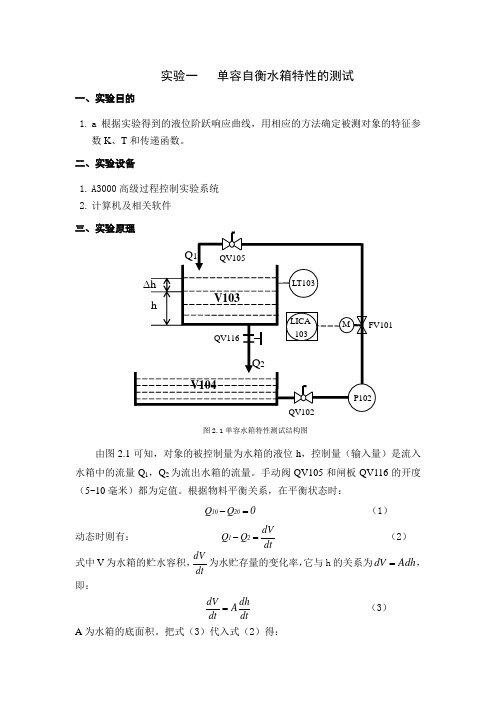

二、实验设备1. A3000高级过程控制实验系统2. 计算机及相关软件 三、实验原理由图2.1可知,对象的被控制量为水箱的液位h ,控制量(输入量)是流入水箱中的流量Q 1,Q 2为流出水箱的流量。

手动阀QV105和闸板QV116的开度(5~10毫米)都为定值。

根据物料平衡关系,在平衡状态时:0Q Q 2010=- (1) 动态时则有: dtdVQ Q 21=- (2) 式中V 为水箱的贮水容积,dtdV为水贮存量的变化率,它与h 的关系为Adh dV =,即:dtdhA dt dV = (3) A 为水箱的底面积。

把式(3)代入式(2)得:QV116V104V103h∆h QV105QV102P102LT103LICA 103FV101MQ 1Q 2图2.1单容水箱特性测试结构图图2.2 单容水箱的单调上升指数曲线dtdhA=-21Q Q (4) 基于S 2R h Q =,R S 为闸板QV116的液阻,则上式可改写为dtdhA R h Q S =-1,即:或写作:1)()(1+=TS Ks Q s H (5) 式中T=AR S ,它与水箱的底积A 和V 2的R S 有关;K=R S 。

式(5)就是单容水箱的传递函数。

若令SR s Q 01)(=,R 0=常数,则式(5)可改为: TS KR S R K S R T S T K s H 0011/)(0+-=⨯+= 对上式取拉氏反变换得: )e -(1KR h(t)t/T0-= (6)当∞→t 时0KR )h(=∞,因而有=∞=0R )h(K 阶跃输入输出稳态值。

当t=T 时,则)h(KR )e-(1KR h(T) 001∞===-0.6320.632。

式(6)表示一阶惯性环节的响应曲线是一单调上升的指数函数,如图2.2所示。

过程控制仪表自动化

自动化仪表及DCS 实验报告学生姓名:王万秋学号:11052204专业班级:自动化11-1班实验二S7-200 PLC基本操作练习一、实验目的1、熟悉S7-200PLC实验系统及外部接线方法。

2、熟悉编程软件STEP7-Micro/WIN的程序开发环境。

3、掌握基本指令的编程方法。

二、实验设备1、智能仪表开发综合实验系统一套(包含PLC主机、各实验挂箱、各功能单元、PC机及连接导线若干)三、实验系统使用注意事项1、实验接线前必须先断开电源开关,严禁带电接线。

接线完毕,检查无误后,方可上电。

2、实验过程中,实验台上要保持整洁,不可随意放置杂物,特别是导电的工具和多余的导线等,以免发生短路等故障。

系统上电状态下,电源总开关下方L、N端子间有220VAC输出,实验中应特别注意!3、本实验系统上的各档直流电源设计时仅供实验使用,不得外接其它负载。

4、实验完毕,应及时关闭各电源开关(置关端),并及时清理实验板面,整理好连接导线并放置规定的位置。

四、实验内容(一)熟悉S7-200PLC的接线方法S7-200PLC是西门子公司生产的小型可编程逻辑控制器,其CPU模块接线方法如下图所示:实验系统将输入输出接点用固定连接线连到实验面板的固定插孔处。

如下图所示:在实验中使用导线将主机挂箱与其它挂箱连接,连接时要将主机的L+电源与各实验模块的L+输入连接;主机输出M端与实验模块中的M端相连;主机输出端1L、2L、3L与主机的M相连;主机输入端的1M、2M与主机电源L+相连,输入输出端子对应相连即可。

本次实验使用S21-2挂箱中的“基本指令编程练习”单元,如右图所示。

(二)STEP7-Micro/WIN软件简介STEP7-Micro/WIN编程软件为用户开发PLC应用程序提供了良好的操作环境。

在实验中应用梯形图语言进行编程。

编程的基本规则如下:1、外部输入/输出继电器、内部继电器、定时器、计数器等器件的接点可多次重复使用,无需用复杂的程序结构来减少接点的使用次数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验二 热电阻温度变送器的校验

一、实验目的

1.了解并熟悉热电阻温度变送器整体结构及各种部件的作用,进一步掌 握热电阻温度变送器的工作原理。

2.掌握热电阻温度变送器的起点及终点调整、精度校验方法。

二、实验项目

1.学会各仪器之间的正确接线,与二线制接法比较。 2.了解热电阻温度变送器整体结构,熟悉各调节螺钉的位置和用途。 3.按照实验步骤进行仪表的起点、终点调整,进行精度校验。

_____________________________________

目录

实验一 电容式差压变送器的校验

…………………………………………………………2

实验二 热电阻温度变送器的校验

…………………………………………………………5

实验三 模拟调节器开环校验

…………………………………………………………8

三、实验设备与仪器

1.电容式差压变送器 1台

2.标准电阻箱

1个

3.气动定值器

1个

4.标准电流表

1台

5.标准压力表

1个

6.大、小螺丝刀 各1把

7.连接导线、气压导管 若干

四、实验原理

实验接线如图2-1所示。

图2-1 电容式差压变送器校验接线图

五、实验说明及操作步骤

1.由实验指导人员讲解本实验的基本要求、操作和注意事项。 2.实验开始 (1)按图接线,经检查无误后接通电源。 (2)起点调整:当变送器输入差压为零时,调整零点螺钉,标有“Z”的 位置,使输出电流Io为4mA。 (3)终点调整:输入变送器终点对应的差压信号,调整量程螺钉,标 有“R”的位置,使输出电流Io为20mA。 (4)反复进行2、3项调整,直至起点和终点均满足精度要求为止。 (5)精度校验:将整个差压范围分为四等分,按0%、25%、50%、 75%、100﹪逐点输入相应的差压值,信号输入时要注意上行程和下行 程,不能搞错。此时,分别记录下变送器相应的输出电流大小,然后计 算各误差。基本误差和变差的计算公式如下:

将比例刻度盘置于标准的100%处,其余开关位置不变。 a.调节调节器正面板上的给定,使给定指示50%,再调节恒流给 定器使测量指示50%(12mA),调节软手动手杆使调节器输出电流Io为 10mA。 b.将积分刻度盘对准要测试的点的位置(可将全刻度盘分为3 点),迅速将工作方式切换开关切向“自动”,此时没有加入偏差调节器 输出应保持10mA不变。用恒流给定迅速加入一个大小适当的输入偏差 信号±e(信号不要太大以免超出范围),同时启动秒表,当输出Io从 10mA变化到(10±2e)时,停止记时。此时,记录下秒表的读数。 c.再选择其它刻度点进行上述操作,将记录下来的秒表读数与刻 度值比较,计算出误差。计算公式如下: 数据处理及实验结果:

成绩________

过程控制仪表及装置 实验报告

班级: _______________________________________ 姓名: ________________________________________ 学号: ________________________________________ 指导老师: _____________________________________ 实验日期:

三、实验设备与仪器

1.模拟调节器(电Ⅲ型或EK)

1台

2.标准电阻箱

1个

3.恒流给定器

1台

4.标准电流表

1台

5.螺丝刀和秒表

各1

6.连接导线

若干

四、实验接线图

五、实验说明及步骤

实验五 SLPC可编程调节器的编程设 计与操作

一、实验目的

1.熟悉SLPC可编程调节器的硬件结构及各种运算功能模块的工作原理 和特性。 2.学会各仪器之间的正确接线,了解各操作键的正确使用方法。 3.掌握SLPC的编程和设计方法,进一步提高编程技巧。

3.数据处理及实验结果

输入差压 (MPa) 标准输出电流 (mA) 上行输出电流 (mA) 上行程误差 (mA) 下行输出电流 (mA) 下行程误差 (mA) 基本误差 (﹪) 变差(%) 结论

思考题

1.电容式差压变送器如何进行起点和终点的调整?为什么终点调好后 还要检查起点? 2.迁移时,为什么迁移量与量程的代数和不能超出变送器的最大上限 值? 3.变送器的零点迁移和零点调整有什么关系?

b.将比例刻度盘对准要测试的点的位置,如100%的位置,迅速将 工作方式切换开关切向“自动”,调节器输出应保持10mA不变,用恒流 给定迅速加入一个大小适当的输入偏差信号,此时,记录下调节器的输 出电流值。

c.再选择其它刻度点如:2%、500%进行上述操作,记录下相应的 输出电流值,将刻度值和实际比例度值比较,计算出误差。计算公式如 下: 实际比例度:

图7-1 SLPC可编程调节器实验接线图

五、实验说明及操作步骤

1.由实验指导人员讲解本实验的基本要求、操作和注意事项。 2.实验前应把要进行的实验项目设计好程序并接受检查。 3.实验开始

③中间刻度校验:把测量/标定切换开关置于“标定”位置,这时, 测量针和给定针都应指示50%,当误差超过±1%时,应调整指示单元中 的“标定电压调整”电位器,此时,标定电压为3V。

④将整个范围分为四等分,按0%、25%、50%、75%、100﹪逐点 输入相应的电流值,此时,记录下相应的指针位置,为方便读数,可以 对准指针0%、25%、50%、75%、100﹪的位置,记录相应的输入电流

三、实验设备与仪器

1.模拟调节器(电Ⅲ型或EK)

1台

2.标准电阻箱

1个

3.恒流给定器

1台

4.标准电流表

1台

5.螺丝刀和秒表

各1

6.连接导线

若干

四、实验原理

实验接线如图5-1(电Ⅲ型)

图5-1 电Ⅲ型模拟调节器开环校验接线图

五、实验说明及操作步骤

1.由实验指导人员讲解本实验的基本要求、操作和注意事项。

误差= 数据处理及实验结果:

序号 项目

刻度值 (%) 实际值 (%)

误差

结论

d.100%比例刻度校验:重复a、b操作后,用螺丝刀调节比例刻度 盘,使刻度盘对准真正的100%的位置,不是原来的校验位置。如:偏 差变化2mA(假设测量值增加2mA),调节比例刻度盘使调节器的输出 电流也变化2mA(Io变到12mA),此时的刻度盘位置就是标准的100% 刻度。 ②积分时间的测试

1台 1台 1台

1台 2台 1块 若干 1个

四、实验原理

实验接线如图7-1所示。

由恒流源给实验架上的桥路提供工作电流,由此产生两个可调的 (调节电位器W1可改变输入X1,调节电位器W2可改变输入X2)标准电 压1~5V作为SLPC调节器的输入信号,然后按实验内容进行各项目的验

证。 SLPC调节器

实验架

二、实验项目

1.熟悉SLPC调节器正、侧面板布置,了解各种开关和按键的用途及操 作。 2.仪器之间正确接线,判断SLPC调节器是否正常。 3.学会使用编程器,将预先编好的程序键入,并进行各种参数的设 置。 4.按实验内容进行项目的验证。

三、实验设备与仪器

1.SLPC可编程调节器 2.编程器 3.恒流源 4.数字电流表 5.数字电压表 6.秒表 7.连接导线 8.实验架

三、实验设备与仪器

1.热电阻温度变送器(DDZ-DBW-12) 1台

2.精密电阻箱

1个

3.数字电压表

1台

4.直流电流表

1台

5.螺丝刀

1把

6.连接导线

若干

四、实验原理

实验接线如图4

五、实验说明及操作步骤

1.由实验指导人员讲解本实验的基本要求、操作和注意事项。 2.实验开始 (1)按图接线,经检查无误后接通电源。 (2)起点调整:根据热电阻的分度号和温度不同的测量范围,调节0~ 9999.99精密电阻箱输入测量下限对应的电阻值,用螺丝刀调整零点螺 钉,使输出电流Io为4mA或电压Uo为1V。 (3)终点调整:用精密电阻箱输入测量上限对应的电阻值,调整量程

1.了解并熟悉电容式差压变送器整体结构及各种部件的作用。 2.掌握电容式差压变送器的工作原理。 3.掌握电容式差压变送器的起点及终点调整、精度校验、迁移的调整 方法。

二、实验项目

1.掌握气动定值器、标准电流表、标准压力表、标准电阻箱的使用方 法。 2.了解电容式差压变送器整体结构,熟悉各调节螺钉的位置和用途。 3.按照实验步骤进行仪表的起点、终点调整,进行精度、迁移校验。

序号 项目

刻度值 (秒)

秒表读数 (秒)

误差

结论

思考题

1.调节器实现无平衡无扰动切换有何实际意义? .如果将调节器工作方式切换开关置于“硬手动”位置,当输入偏差变化

时,调节器的输出将会怎样变化?

3.如何进行给定指针的校验? 4.为什么EK调节器没有设置“硬手动”操作?

实验四 模拟调节器闭环校验

一、实验目的

温度(℃) 输入 对应的电阻

值(Ω) 标准输出电 输出 流(mA) 上行输出电 流(mA) 下行输出电 流(mA) 上行误差

(mA) 下行误差 误差 (mA) 基本误差 (﹪) 变差(﹪) 结论

思考题

1.输入电阻信号时,采用几线制输入?实际应用中,要求用几线制连 接? 2.引线电阻的变化是否会影响测量?为什么? 3.与热电偶温度变送器比较,在结构上它们有哪些异同点?

2.实验开始

(1)按图接线,经检查无误后接通电源,预热30分钟。

(2)测量指示刻度校验

①将调节器正面、侧面板上各开关置于如下位置:

工作方式切换开关: 软手动

测量/标定切换开关: 测量

给定开关:

内给

正/反作用开关: 正

比例度δ:

最大

积分时间TI

最大

微分时间TD