整车涂装质量评判标准表

涂装车身质量评审标准(1)

高中数理化公式大全Q/GJB 山东国金汽车制造有限公司企业标准Q/GJG 06004—2016-A 涂装车身Audit质量评审标准2016--发布2016--实施修改页前言本标准是基于下述目的制订的:——与前期的产品质量水平比较,分析产品质量水平变化趋势,验证企业质量职能的落实情况及管理的有效性;——提前发现产品缺陷,避免将有缺陷的产品交付给用户,并且通过对产品缺陷的调查,分析产生的原因,采取纠正措施,提高出厂产品质量,从而提高企业的竞争力;——暴露产品与有关标准、规范和用户适应性需求之间的差距,为修订现行标准提供依据,以便有效地控制产品质量;——研究山东国金公司的产品状况与国内外同行业同类产品的差距,寻找问题点,进行改进。

本标准的附录A、附录B为规范性附录。

本标准由山东国金汽车制造有限公司质量管理部提出。

本标准由山东国金汽车制造有限公司质量管理部归口。

本标准起草单位:质量管理部。

本标准主要起草人:本标准主要修订人:张兵银、鞠甜甜。

本标准由山东国金汽车制造有限公司质量管理部负责解释。

涂装车间车身质量评审标准1范围本标准规定了本公司车辆产品车身涂装Audit质量评审的条件、程序以及缺陷评定细则。

本标准适用于本公司各种车型,自制白车身经涂装车间涂装后的质量评审,外协厂家车身涂装质量评审可参照本标准。

2职责涂装车间负责对涂装白车身质量进行评审验证。

涂装车间负责人任命白车身评审小组成员,并对评审小组授权,并负责组织评审小组的评审工作,对评审中发现的问题处理结果进行验证。

质量管理部负责对评审验证过程进行跟踪、确认。

3评审条件3.1评审人员只有被认定具有评审员资格的人员才能从事车身涂装总成评审工作;评审员必须经过培训获得评审员资格。

3.2评审时间车身涂装总成抽样及准备20分钟,外观评审(40~60)分钟,特性参数检测(40~60)分钟,召开现场确认及展示会30分钟,合计每台车身涂装总成评审(130~170)分钟。

汽车喷漆质检标准有哪些有驾

汽车喷漆质检标准有哪些有驾范本一:一、汽车喷漆质检标准1. 汽车外观质检标准1.1 色彩一致性底漆和涂层的颜色应与车身原色一致,不得出现色差或明显的偏色。

1.2 粗糙度涂层表面应均匀光滑,不应出现明显的凹凸或粗糙度。

1.3 光泽度涂层应具有一定的光泽度,反射光线应均匀且明亮,不得出现模糊或斑驳的情况。

1.4 无杂质涂层表面不得出现异物、尘埃等杂质,应保持光洁。

1.5 表面无气泡或鱼眼涂层表面不得出现气泡、鱼眼等缺陷,应保持平整。

1.6 无刮痕或划痕涂层表面不得出现刮痕、划痕等明显损伤,应保持平滑无瑕疵。

2. 汽车内饰质检标准2.1 材料质量内饰所使用的材料应符合相关安全和环保标准,不得使用有害物质。

2.2 细节工艺内饰部件的拼接、缝合等细节工艺应精细,无毛边、脱线等问题。

2.3 喷涂质量内饰部件的喷涂应均匀一致,不得出现色差、剥落等情况。

2.4 配件安装内饰配件的安装应准确无误,不得出现松动、歪斜等情况。

2.5 功能完善内饰部件的功能应完善,操作顺畅可靠,并符合设计要求。

3. 汽车电子设备质检标准3.1 安全性能汽车电子设备应符合相关安全标准,不得存在短路、发热等安全隐患。

3.2 功能稳定汽车电子设备的功能应稳定可靠,不得出现死机、卡顿等问题。

3.3 连接稳定汽车电子设备的连接性能应稳定,不得出现断连、延迟等情况。

3.4 操作便捷汽车电子设备的操作界面应简洁清晰,操作便捷。

3.5 相容性汽车电子设备应与汽车系统相容,不得出现不兼容或无法正常使用的情况。

附件:1. 汽车喷漆质检报告表2. 汽车内饰质检报告表3. 汽车电子设备质检报告表法律名词及注释:1. 色差:涂装颜色与车身原色之间的差异。

2. 粗糙度:表面凹凸程度的评定指标,粗糙度越大表面越不光滑。

3. 光泽度:反射光线的亮度和反射器具的表面平坦程度。

4. 鱼眼:涂层表面形成的小凹陷。

5. 杂质:涂层表面附着的尘埃、毛屑等异物。

6. 刮痕:涂层表面被尖锐物体擦过后形成的线状损伤。

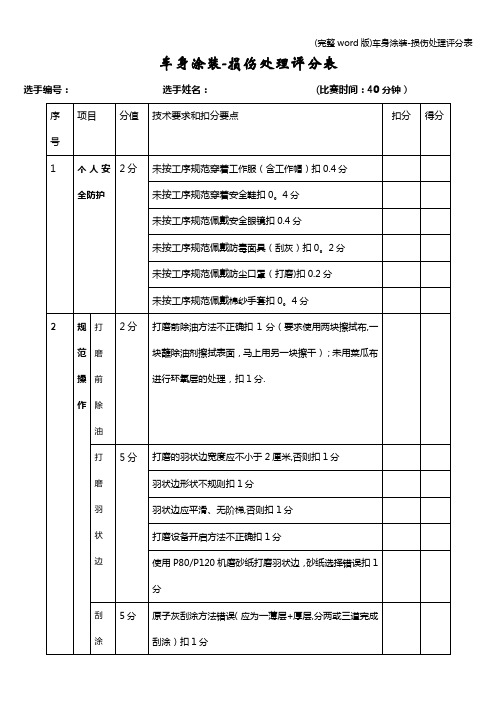

(完整word版)车身涂装-损伤处理评分表

贴护

3分

贴护不合理、不牢固、有漏底(视情况扣1—-2分)

反贴错误扣1分

3

5S

2分

工作环境清洁,工具清洁,设备归位,废料统一收纳

4

裁判执裁过程中发现其他情况,每发现一处扣1分

5

限时内完成

2分

每次每个小组4人同时比赛,未在40分钟内完成者,扣2分

裁判员签字: 裁判长签字:

车身涂装-损伤处理评分表

选手编号: 选手姓名: (比赛时间:40分钟)

序号

项目

分值

技术要求和扣分要点

扣分

得分

1

个人安全防护

2分

未按工序规范穿着工作服(含工作帽)扣0.4分

未按工序规范穿着安全鞋扣0。4分

未按工序规范佩戴安全眼镜扣0.4分

未按工序规范佩戴防毒面具(刮灰)扣0。2分

未按工序规范佩戴防尘口罩(打磨)扣0.2分

原子灰红外线烤灯干燥距离应不小于0.6米,否则扣1分

打磨原子灰

9分

原子灰打磨前应测试硬度(指触),否则扣1分

未施涂打磨指示层(应每次换砂纸型号前施涂),扣1分

未使用P80、P120、P180手刨砂纸打磨原子灰,或使用方法不正确扣1分;未使用P240机磨砂纸打磨亚光区扣1分。

未对原子灰表面吹尘并检查针孔或未手触检测平整度扣2分

未按工序规范佩戴棉纱手套扣0。4分

2

规范操作

打磨前除油

2分

打磨前除油方法不正确扣1分(要求使用两块擦拭布,一块蘸除油剂擦拭表面,马上用另一块擦干状边

5分

打磨的羽状边宽度应不小于2厘米,否则扣1分

羽状边形状不规则扣1分

羽状边应平滑、无阶梯,否则扣1分

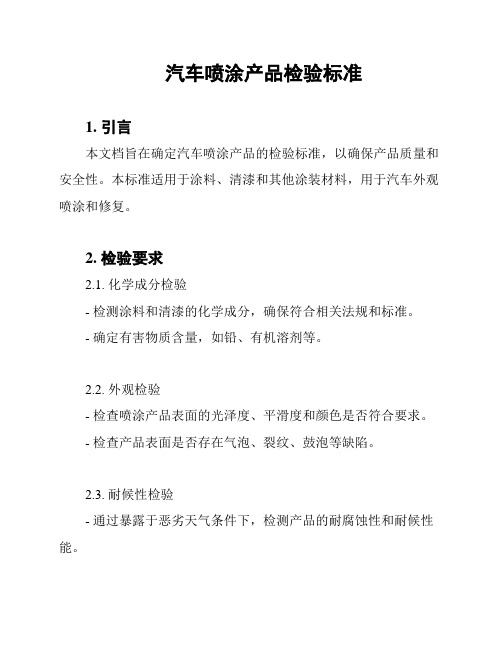

汽车喷涂产品检验标准

汽车喷涂产品检验标准

1. 引言

本文档旨在确定汽车喷涂产品的检验标准,以确保产品质量和安全性。

本标准适用于涂料、清漆和其他涂装材料,用于汽车外观喷涂和修复。

2. 检验要求

2.1. 化学成分检验

- 检测涂料和清漆的化学成分,确保符合相关法规和标准。

- 确定有害物质含量,如铅、有机溶剂等。

2.2. 外观检验

- 检查喷涂产品表面的光泽度、平滑度和颜色是否符合要求。

- 检查产品表面是否存在气泡、裂纹、鼓泡等缺陷。

2.3. 耐候性检验

- 通过暴露于恶劣天气条件下,检测产品的耐腐蚀性和耐候性能。

2.4. 附着力检验

- 确定涂层与底材之间的粘附力,以评估涂层的质量和稳定性。

2.5. 耐化学品检验

- 检测涂层的耐化学品性能,包括耐溶剂、酸碱、汽油等。

2.6. 薄膜厚度检验

- 测量涂层的薄膜厚度,以确保涂层均匀和符合要求。

3. 检验方法

- 使用合适的仪器和设备进行检验,包括光泽度计、显微镜、

冷热循环试验箱等。

- 根据相关标准和法规执行检验过程,并记录检测结果。

4. 结论

- 根据检验结果确定产品是否符合标准要求,以及是否能够满

足汽车喷涂的使用要求和性能。

5. 参考文献

- [相关法规和标准]

以上为汽车喷涂产品检验标准的基本内容,详细的检验流程和要求应根据具体情况和相关标准进行进一步制定。

以下内容是你可以参考的相关法规和标准:

[相关法规和标准1]

[相关法规和标准2]

[相关法规和标准3]。

涂装外观质量检验标准

检查项目

检查方式

检查方法 对象

1 外

色差

车身油漆

全

车身不同部位的

颜色对比

2 观

颗粒、麻点

全

车身油漆

3 质

漏(少)枪

全

车身油漆

4 量

漆面流挂

全

车身油漆

5 检

鼓起、气泡

全

车身油漆

6

桔皮(漆面不均)

全

车身油漆

6 验

桔皮(漆面不均)

全

车身油漆

7 标

打磨不良

全

车身油漆

8 准

光泽度

全

车身油漆

标记 处数

更改文件号

个,每个麻点间 ·重点是1级面的检验。 距>2dm

单个面积<10cm

²或总面积< 30cm

用擦拭车身的姿势进行检验,要求从正面及侧面进行 ·重点是1级面的检验。

漏(少)枪面积

长度<10cm,个 用擦拭侧身的姿势进行检验,要求从正面及侧面进 数不超过5个 行,

起泡<0.5mm且

1dm²不超过3 个,每个气泡间

签字 日期 标记

生产车间 涂装车间 生产线

目的 名词简述:

序 号

涂装外观质量检验标准

对涂装件外观标准进行量化以指导生产,确保生产的正常运 A面为在装车状态下观察者水平检查可直接观察到的面

检查项目

检查方式

检查方法 对象

外

10

抛光痕(打磨)

全

全车油漆

观 11

油漆修补不良

全

全车油漆

质 12

灰印

全

全车油漆

量 13

色差

同角度评价

不明显

轻微

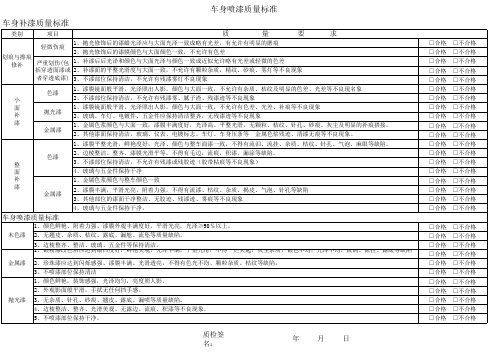

车身喷漆质量标准

抛光漆

3、无杂质、针孔、砂痕、翘皮、露底、漏喷等质量缺陷。 4、边棱整洁、整齐、光滑美观、无露边、流痕、积漆等不良现象。 5、不喷漆部位保持干净。

质检签名:

年

月

日

车身喷漆质量标准 车身补漆质量标准

类别 项目 色一致,不允许有色差

量

要

求

□合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格 □合格 □不合格

1、抛光修饰后的漆蜡光泽应与大面光泽一致成略有光差,有允许有明显的磨痕

划痕与擦痕 严重划伤(包 1、补漆后后光泽和颜色与大面光泽与颜色一致或近似允许略有光差或轻微的色差 修补 括穿透面漆或 2、补漆面的平整光滑度与大面一致,不允许有颗粒杂质,精纹、砂痕、雾灯等不良现象 者穿透底漆) 3、不漆部位保持清洁,不允许有残漆雾灯不良现象 色漆 小 面 补 漆 抛光漆 金属漆 1、漆膜镜面般平滑,光泽照出人影,颜色与大面一致,不允许有杂质、桔纹及明显的色差、光差等不良现名象 2、不漆部位保持清洁,不允许有残漆雾、腻子渣、残漆迹等不良现象 1、漆膜镜面般平滑,光泽照出人影,颜色与大面一致,不允许有色差、光差、补痕等不良现象 2、玻璃、车灯、电镀件、五金件应保持清洁整齐,无残漆迹等不良现象 1、金属色浆颜色与大面一致,漆膜丰满度好,光泽高。平整光滑,无颗粒、桔纹、针孔、砂痕、灰尘及明显的补痕搭接。 2、其他漆面保持清洁,玻璃、仪表、电镀标志、车灯、车身压条等 金属色浆残迹、清漆无痕等不良现象。 1、漆膜平整光滑,鲜艳度好,光泽、颜色与整车面漆一致,不得有流泪、流挂、杂质、桔纹、针孔、气泡、麻眼等缺陷。 色漆 整 面 补 漆 金属漆 2、边棱整洁、整齐、漆膜光滑平等,不得有毛边,流痕,积漆,漏涂等缺陷。 3、不漆部位保持清洁,不允许有残漆或残胶迹(胶带粘痕等不良现象) 4、玻璃与五金件保持干净 1、金属色浆颜色与整车颜色一致 2、漆膜丰满,平滑光亮,附着力强,不得有流漆、桔纹、杂质、揭皮、气泡、针孔等缺陷 3、其他部位的漆面干净整洁、无胶迹、残漆迹、雾痕等不良现象 4、玻璃与五金件保持干净。

涂装工作检查评分表

涂装工作检查评分表

1. 项目背景

本评分表旨在帮助检查员对涂装工作进行全面评估,确保工作质量符合标准要求。

通过准确评分,可以及时发现问题,及早进行调整和改进。

2. 评分标准

2.1 外观质量

2.2 工艺标准

3. 检查步骤

1. 根据评分表的评分项,逐一检查涂装工作的质量。

2. 对每一项进行评分,根据实际情况给予相应的分值。

3. 累计各项评分得到总分,并根据总分进行等级评定。

4. 等级评定

- 总分在85分及以上,评定为优秀。

- 总分在70分至84分之间,评定为良好。

- 总分在60分至69分之间,评定为合格。

- 总分在0分至59分之间,评定为不合格。

5. 结论

根据涂装工作检查评分表的评分结果,及时发现问题,采取必要的改进措施,以确保涂装工作质量符合标准要求,并达到优秀的水平。

所有评分和评定应基于客观的实际检查结果,并准确记录在评分表中。

本文档仅为参考,请根据实际需要进行修改和调整。

汽车车身油漆涂装检验标准及具体要求

********系列汽车车身涂装技术质量强制执行标准1主题内容与执行范围本标准规定了********汽车有限公司系列汽车车身油漆涂装检验的检验内容,技术要求,检验方法以及检验标准。

2引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的条文。

在标准出版时,所示版本均为有效,所有标准都会被修订,使用本标准的各方应探讨使用下列各标准最新版本的可能性。

QC/T484 汽车油漆涂层GB 1728 涂膜,腻子干燥时间测定办法GB 1764 漆膜厚度测定方法GB 1743 漆膜光泽测定办法GB 1720 漆膜附着力测定办法GB 1723 漆料粘度测定办法3用语解释3.1车身油漆涂装质量车身油漆涂装质量是指为实现装饰、防护(防锈、仿蚀)、隔音、绝热和密封抗石击等,而涂装在表面上的油漆涂层的外观质量和内在质量,以及涂装工作质量和工程质量3.2漆后车身漆后车身是指油漆涂层涂装施工完成后的车身3.3油漆涂层缺陷用语光泽:漆膜表面镜面反射的强度色差(△E):用数值表示车身颜色相对于标准颜色(以颜色标准件为基准)的差别。

桔皮:漆膜表面不光滑,有波浪纹理的外观桔子皮一样不平的表面。

油漆损伤:由于油漆表面受到摩擦或者碰撞引起的少量漆膜脱落。

发花:是指金属粉在漆膜中混乱排列流痕:喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象,轻微时叫流痕。

针孔:是指漆膜表面的像动物毛孔一样的小孔,通常在0.1mm左右。

颗粒:漆膜中间,上面或下面混入的灰粒,漆渣等凸突状异物。

絮状丝:是指奇妙上面或中间混入的长形弯形的纤维丝,绒毛等絮状的丝状异物(如絮状丝夹杂着油漆形成凸突状的漆渣,可视为漆面颗粒,按颗粒质量检验标准检验)。

砂纸纹:在面漆涂面上显示出的线条或圆圈的砂纸打磨纹。

钣金凹凸:在金属表面或底板上看得出来的局部凹凸。

缩孔:其外观像火山喷口一样的凹陷,有可能露出或不露出下面的漆层,通常直径为0.5~3mm。

划伤:漆膜完全固化后受外力等作用,产生的线状伤痕。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

检验项目

质量检验要求

评判标准分值

评判打分

1

涂装

前处

理

1、车身打磨基本平整,特别是焊缝等影响整车平整度处,车身打磨完全。

优(3分)

良(2分)

一般(1分)

2、车身油污、锈蚀清理干净。

优(3分)

良(2分)

一般(1分)

3、车身灰尘、杂物清理干净。

优(3分)

良(2分)

一般(1分)

4、车身洁净。

优(3分)

良(2分)

一般(1分)

2、整车内腔要求干净,无杂物。

优(3分)

良(2分)

一般(1分)

3、车身外表面要求洁净,无粘附残胶、油污等杂物。

优(3分)

良(2分)

一般(1分)

总评分

优(100分)

评委意见与建议:

评委签名:日期:

备注:1、评委在现场评审过程中如果上表所列示项直接为不合格可以打分为0分,也可以打一般分值以下的分数。

优(3分)

良(2分)

一般(1分)

2

刮灰

1、车身(特别是焊缝不平处)填刮平整

一般(3分)

2、过渡自然圆顺,线条流畅,棱角清晰。

优(5分)

良(4分)

一般(3分)

3、非刮涂处不得残存原子灰。

优(5分)

良(4分)

一般(3分)

4、车身找补灰安全,不得有凹坑,明显砂纸痕迹,砂眼等缺陷。

优(5分)

良(4分)

一般(3分)

8、面漆光泽度

优(5分)

良(4分)

一般(3分)

9、面漆附着力

优(5分)

良(4分)

一般(3分)

10、面漆硬度

优(5分)

良(4分)

一般(3分)

5

涂装

收尾

1、去缺漆露底、脱漆、起泡、划伤磕碰、流挂、麻点颗粒、起皱、针孔,明显“桔皮”,色泽不匀、杂漆,明显砂纸纹、漆脏、裂纹等缺陷。

优(5分)

良(4分)

一般(3分)

3

打磨

1、车身打磨均匀,完全,无明显凸起、麻点,打磨后无明显砂纸痕迹。

优(3分)

良(2分)

一般(1分)

2、表面打磨后平整,边角线条流畅,棱角清晰。

优(3分)

良(2分)

一般(1分)

3、车身外表面无灰尘、洁净。

优(3分)

良(2分)

一般(1分)

4

面漆

1、涂膜光滑平整度

优(5分)

良(4分)

一般(3分)

2、涂膜涂层均匀度

优(5分)

良(4分)

一般(3分)

3、无杂色、发花

优(5分)

良(4分)

一般(3分)

4、无颗粒、麻坑现象

优(5分)

良(4分)

一般(3分)

5、只允许极其轻微的“桔皮”

优(5分)

良(4分)

一般(3分)

6、无流挂、起泡现象

优(5分)

良(4分)

一般(3分)

7、不得有针孔、脱落、裂纹和缺漆露底、遮盖不良现象