一级直齿圆柱齿轮减速器概要

机械设计一级直齿圆柱齿轮减速器设计

机械设计一级直齿圆柱齿轮减速器设计一级直齿圆柱齿轮减速器设计一级直齿圆柱减速器是一种非常常见的减速器类型,它可以有效地降低机械系统的动力。

它通常有两个输入轴,一个旋转轴,一个固定轴,与此同时,它也可以用来带动机械装置,以及用于转换输入的转速和出力的动力。

这种技术的最大优点是可以有效地降低转动轴的转速,同时还可以有效地增加动力。

一级直齿圆柱齿轮减速器一般由同心轴、支轴、旋转轴组成,它们将紧凑地安装在机械系统中,以满足其运行过程中的转速及动力需求。

在减速器的设计过程中,最重要的是要确定减速器的尺寸和结构,以确保满足机械性能和安全性标准。

一般来说,减速器的结构应尽可能减小,以免影响动力的性能。

减速器的机械性能取决于其结构,当计算机模型完成之后,必须根据实际使用条件,测量尺寸大小和重量。

结构设计既要考虑机械性能,又要考虑到减速器的制造工艺,以确保其性能达到规定的标准。

为了确保准确、可靠,可以使用符合机械设计标准的计算机软件来确定减速器的几何尺寸和其他特性参数。

一级直齿圆柱减速器的制造通常采用焊接法或结构紧固件,以确保其结构的牢固、可靠。

减速器的内部可以使用各种型号的润滑油,以保证减速器的滑动、散热和抗热失效性,减少结构性能的损耗。

润滑油根据不同使用环境需要使用不同的特性,以保持减速器的高效率和可靠性。

此外,在使用一级直齿圆柱齿轮减速器时,应注意维护,必要时更换润滑油;此外,维护时检查齿轮等部件,以及结构圆柱度,都是大功告成的关键。

只要控制减速器的设计尺寸、组合结构,并保持正常的润滑和维护,一级直齿圆柱齿轮减速器就可以正常运行,达到设计的效果。

一级圆柱齿轮减速器说明书

一级圆柱齿轮减速器说明书

一级圆柱齿轮减速器是机械传动系统中的一种常用减速器。

它由

圆柱齿轮轴、输出轴、轴承和机壳等部分组成。

其主要作用是将高速

旋转的输入轴上的动能转换为低速旋转的输出轴上的动能,从而满足

不同工况下的需求。

圆柱齿轮减速器的工作原理非常简单明了。

它的输入轴与电机轴

相连,当电机运转时,输入轴便开始旋转。

圆柱齿轮减速器中的圆柱

齿轮作为减速器的核心部件,通过与输入轴连接,从而使圆柱齿轮旋转。

圆柱齿轮与输出轴通过齿轮的啮合方式相连,当圆柱齿轮旋转时,输出轴便会带动旋转。

因此,输入轴的高速旋转可被减速到输出轴的

低速旋转状态。

一级圆柱齿轮减速器具有多种优点。

首先,它具有结构紧凑、体

积小、噪声小、可靠性高等特点。

其次,在传动系统中,减速器的转

矩传递能力很强,并能有效地减少驱动频率。

还有,圆柱齿轮减速器

在工业生产中广泛应用,例如:起重机、矿山机械、食品机械、医药

机械等均可使用。

在使用一级圆柱齿轮减速器时,需要注意以下事项。

首先,应在

工作前检查减速器的油位,以确保润滑情况良好。

其次,在使用过程中,需要注意不要超负荷、超转速或超过额定时间运行,以防损坏减

速器。

最后,在每次使用后,应对减速器进行正确的保养、清洁和维护,以充分发挥减速器的性能。

总之,一级圆柱齿轮减速器是一种高效、可靠的机械传动系统,

其应用范围广泛、性能优越。

在使用中,应注意正确使用、正确维护、正确保养,以延长减速器的使用寿命。

一级直齿圆柱齿轮减速器设计说明书综述

新余学院《机械设计课程设计》任务书专业机械设计制造及自动化学生姓名______________ 刘金龙____________ 班级13 机制本1班学号1301211036 _____________ 指导教师_________起止日期2015/12/7-2015/12/18机械设计课程设计任务书一、设计题目:带式输送机传动装置的一级直齿圆柱齿轮减速器设计已知输送带的有效拉力F(N),减速器的输出转速n(r / min)、允许误差5% 输送机滚筒的直径D(mm)减速器的设计寿命为10年,工作条件;两班工作制, 常温下连续工作,空载启动,工作载荷平稳,单向运转,三相交流电源,电压为 380/ 220V ,—级减速器,原始数据如表原始数据F n D 2950N 250r/min 380mm三、设计任务:1•根据原始数据确定电动机的功率与转速,计算传动比,并进行运动及动力参数 计算。

2进行传动零件的强度计算,确定其主要参数•。

3•对减速器进行结构设计,并绘制一级减速器的装配图及主要零件图。

4. 对低速轴上的轴承、键以及轴等进行寿命计算和强度校核。

5. 对主要零件如轴、齿轮、箱体等进行结构设计,并绘制零件工作图。

6•编写设计计算说明书。

指导教师: 胡宾伟机械设计课程设计任务书 ............................................. 1.、设计数据:2015年12月7日1绪论............................................................. 2..1.1摘要.......................................................2.1.2选题的目的和意义 (2)2机械传动装置的总体设计 (3)2.1确定传动方案 (3)2.2选择电动机 ...............................................3.2.2.1选择电动机类型 (3)2.2.2选择电动机的额定功率 (3)2.2.3电动机转速的选择 (4)2.2.4确定电动机的型号 (5)2.3传动比的分配 .............................................. 7.2.4计算传动装置的运动和动力参数 (7)3传动零件的设计.................................................... 9.3.1箱外传动件(V带设计)..................................... 9.3.2减速器内传动件的设计(齿轮传动设计) (11)3.2.1选择齿轮材料、热处理方法及精度等级 (11)3.2.2按齿面接触疲劳强度设计齿轮........................ 1 13.2.3主要参数选择和几何尺寸计算........................ 1 33.2.4齿根校核 (14)3.3轴的设计 ................................................. 1.53.3.1高速轴的设计 (15)3.3.2低速轴的设计 (19)3.3.3确定滚动轴承的润滑和密封........................... 2 13.3.4回油沟 (22)3.3.5确定滚动轴承在箱体座孔中的安装位置 (22)3.3.6确定轴承座孔的宽度L (22)3.3.7确定轴伸出箱体外的位置 (22)3.3.8 确定轴的轴向尺寸 (22)3.4滚动轴承的选择与校核计算 (23)341高速轴承的校核 (23)3.4.2低速轴承的校核 (24)3.5键联接的选择及其校核计算 (24)3.5.1选择键的类型和规格 (24)3.5.2校核键的强度 (25)3.6联轴器的扭矩校核 (26)3.7减速器基本结构的设计与选择 (26)3.7.1齿轮的结构设计 (26)3.7.2滚动轴承的组合设计 (27)3.7.3滚动轴承的配合 (27)3.7.4滚动轴承的拆卸 (27)3.7.5轴承盖的选择与尺寸计算 (27)3.7.6润滑与密封 (29)4箱体尺寸及附件的设计 (30)4.1箱体尺寸 (30)4.2附件的设计 (32)4.2.1检查孔和盖板 (32)4.2.2通气器 (32)4.2.3油面指示器 (32)4.2.4放油螺塞 (33)4.2.5定位销 (33)4.2.6起盖螺钉 (33)4.2.7起吊装置 (33)5设计总结....................................................... .3.5 6参考文献....................................................... .3.61绪论1.1摘要齿轮减速机是按国家专业标准ZBJ19004生产的外啮合渐开线斜齿圆柱齿轮减速机,齿轮减速机是我国广泛运用在华东地区、华东地区、用于塔引入式起重机机械的回转机构,广泛应用于冶金、矿山、起重、运输、水泥、建筑、化工、纺织、印染、制药等领域。

一级圆柱齿轮减速器

一级圆柱齿轮减速器简介圆柱齿轮减速器是一种常用的机械传动装置,广泛应用于各种机械设备中。

一级圆柱齿轮减速器是其中的一种,具有简单结构、传动效率高、承载能力强等优点,被广泛应用于工业生产中。

本文将介绍一级圆柱齿轮减速器的工作原理、结构组成、特点及应用领域,帮助读者了解和掌握这一机械装置。

工作原理一级圆柱齿轮减速器的工作原理基于两个相互啮合、带有齿轮的轴的旋转。

齿轮通过齿轮齿根和齿顶的啮合配合,实现传递运动和扭矩的目的。

当输入轴旋转时,带动一个齿轮开始旋转,这个齿轮称为驱动齿轮,它与一个被动齿轮啮合,减速器的输出轴与这个被动齿轮相连。

不同大小和参数的齿轮组合可以实现不同的输出速度和扭矩转换。

结构组成一级圆柱齿轮减速器通常由输入轴、驱动齿轮、被动齿轮、输出轴和外壳等部分组成。

1.输入轴:将外部转动力传递给减速器内部的组件。

2.驱动齿轮:由输入轴带动旋转,起到传递动力的作用。

3.被动齿轮:与驱动齿轮啮合,通过齿轮的转动来减速输出。

4.输出轴:减速器的输出端,将减速后的转动力传递给机械设备。

5.外壳:对减速器的内部组件进行保护,同时提供固定和密封作用。

特点1.高效率:一级圆柱齿轮减速器的设计和制造精度高,传动效率可达95%以上。

2.承载能力强:通过合理的轴承、齿轮、润滑系统配置,减速器可以承受较大的扭矩和负载。

3.结构简单:一级圆柱齿轮减速器的结构简单,易于维修和保养。

4.节能环保:采用高效的传动方式,减少能源损失,符合现代节能环保要求。

应用领域一级圆柱齿轮减速器广泛应用于各种机械设备中,特别是那些需要传递较大扭矩和减速的场合,例如:1.工业领域:冶金、矿山、化工、造纸等行业的输送设备、搅拌设备等。

2.机床设备:铣床、车床、磨床等机床设备中的主轴传动系统。

3.农业机械:拖拉机、收割机等农业机械中的动力传递系统。

4.汽车工业:汽车变速器等汽车传动系统的一部分。

总结一级圆柱齿轮减速器是一种常用的机械传动装置,具有高效率、承载能力强、结构简单等特点。

一级直齿圆柱齿轮减速器设计说明书介绍.doc

一级直齿圆柱齿轮减速器设计说明书一、传动方案说明第一组:用于胶带输送机转筒的传动装置1、工作环境:室,轻度污染环境;2、原始数据:(1)运输带工作拉力F= 3800 KN ;(2)运输带工作速度v= 1.6 m/s;(3)卷筒直径 D= 320 mm ;(4)使用寿命: 8 年;(5)工作情况:两班制,连续单向运转,载荷较平稳;(6)制造条件及生产批量:一般机械厂制造,小批量;二、电动机的选择1、选择电动机类型1) 机 型和 构型式按工作要求和条件, 用一般用途的Y 系列全封 自扇冷鼠 型三相异步 机。

2) 机容量( 1)卷筒 的 出功率P wFv 3800 1.6 6.080 kwP w10001000( 2) 机 出功率rPP wP r装置的 效率η13 ?23? 4?5式中 :1 ,2 ⋯ 从 机至卷筒 之 的各 机构和 承的效率。

Pw 6.080kw由表 2-4 得: 角接触 承η =0.99;柱 η =0.97;η =0.8512器 η3=0.99 ;运 卷筒 η4=0.96V 50.95;Pr 7.15kw3×0.99 ×0.96 ×0.95 ≈0.85n w95.54r / minη=0.99 × 0.97故P w 6.080 kWP r0.85 7.15P 0=7.5 K w筒 的 速是 n w =60v/3.14D=60 ×1.6 ×1000/(3.14 ×320)=95.54 r/min( 3 )机 定功率P 0P 0=(1~1.3 ) Pr =7.15~9.295手册 取 机的 定功率P 0=7.5 K w 。

按 手册推荐的 机 比 ,取V 比 i 1=2~4, 柱比 i 2=3~6, 比 是i a=(2×3)~(4×6)=6~24则电动机可选择的转速围相应为nd=i a×n w=(6~24)×95.5=573~2292 r/min 根据表 2-1 查出,电动机同步转速符合这一围的有750、100、1500 r/min 。

一级直齿圆柱齿轮减速器设计说明书介绍.doc

一级直齿圆柱齿轮减速器设计说明书一、传动方案说明第一组:用于胶带输送机转筒的传动装置1、工作环境:室,轻度污染环境;2、原始数据:(1)运输带工作拉力F= 3800 KN ;(2)运输带工作速度v= 1.6 m/s;(3)卷筒直径 D= 320 mm ;(4)使用寿命: 8 年;(5)工作情况:两班制,连续单向运转,载荷较平稳;(6)制造条件及生产批量:一般机械厂制造,小批量;二、电动机的选择1、选择电动机类型1) 机 型和 构型式按工作要求和条件, 用一般用途的Y 系列全封 自扇冷鼠 型三相异步 机。

2) 机容量( 1)卷筒 的 出功率P wFv 3800 1.6 6.080 kwP w10001000( 2) 机 出功率rPP wP r装置的 效率η13 ?23? 4?5式中 :1 ,2 ⋯ 从 机至卷筒 之 的各 机构和 承的效率。

Pw 6.080kw由表 2-4 得: 角接触 承η =0.99;柱 η =0.97;η =0.8512器 η3=0.99 ;运 卷筒 η4=0.96V 50.95;Pr 7.15kw3×0.99 ×0.96 ×0.95 ≈0.85n w95.54r / minη=0.99 × 0.97故P w 6.080 kWP r0.85 7.15P 0=7.5 K w筒 的 速是 n w =60v/3.14D=60 ×1.6 ×1000/(3.14 ×320)=95.54 r/min( 3 )机 定功率P 0P 0=(1~1.3 ) Pr =7.15~9.295手册 取 机的 定功率P 0=7.5 K w 。

按 手册推荐的 机 比 ,取V 比 i 1=2~4, 柱比 i 2=3~6, 比 是i a=(2×3)~(4×6)=6~24则电动机可选择的转速围相应为nd=i a×n w=(6~24)×95.5=573~2292 r/min 根据表 2-1 查出,电动机同步转速符合这一围的有750、100、1500 r/min 。

一级直齿圆柱齿轮减速器设计

一级直齿圆柱齿轮减速器设计减速器是一种常用的机械传动装置,用于调整输出轴的转速和扭矩。

在工程设计中,常使用一级直齿圆柱齿轮减速器。

一、设计要求在进行一级直齿圆柱齿轮减速器的设计之前,首先需明确设计要求,包括输入轴的转速与扭矩、输出轴的转速与扭矩、减速比、齿轮材料和尺寸等。

1.输入轴的转速与扭矩:输入轴的转速与扭矩由所连接的驱动装置决定,例如电机的输出特性。

2.输出轴的转速与扭矩:输出轴的转速与扭矩由所连接的从动装置决定,例如机械设备的工作要求。

3.减速比:减速比是输入轴转速与输出轴转速的比值,用于实现所需的减速功能。

减速比的选择应该符合输出轴的工作要求,同时注意减速比的范围。

4.齿轮材料:齿轮材料应具有足够的强度和韧性,承受预期的载荷和工作条件,并保证齿轮的寿命和可靠性。

5.尺寸:减速器的尺寸应根据具体的工作环境和安装要求进行设计,包括减速器的外形尺寸、轴心距、齿轮尺寸等。

同时,减速器的设计应尽量简洁紧凑、易于制造和安装。

二、设计步骤在满足设计要求的前提下,进行一级直齿圆柱齿轮减速器的设计,具体步骤如下:1.根据输入轴和输出轴的转速与扭矩,计算减速比。

减速比的选择一般为整数,可以根据具体情况进行调整。

2.根据减速比,计算输出轴的转速与扭矩,同时考虑传动效率的损失。

3.根据输出轴的扭矩,计算齿轮的强度。

齿轮的强度计算涉及到材料的强度性能和齿轮的几何参数。

齿轮的强度应满足强度和韧性的要求。

4.根据齿轮的强度要求,选择合适的齿轮材料。

齿轮材料的选择应综合考虑强度、韧性、耐磨性等性能。

5.根据齿轮材料和减速比,计算齿轮的尺寸和齿数。

齿轮的尺寸和齿数的选择应满足一定的设计原则,例如齿宽与模数的比值、齿数的整数关系等。

6.进行齿轮轮廓的设计,包括齿根、齿顶、齿侧等参数的确定,以及齿轮齿面的加工和磨削方式。

7.进行减速器的总体布置和组合,确定输入轴和输出轴的位置和轴心距。

8.进行减速器的传动效率计算和装配配合的设计。

一级直齿圆柱减速器

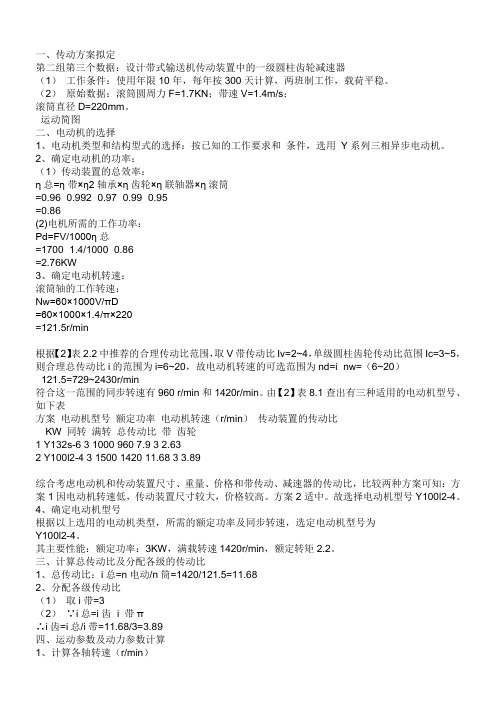

一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。

运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86=2.76KW3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD=60×1000×1.4/π×220=121.5r/min根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~20,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2430r/min符合这一范围的同步转速有960 r/min和1420r/min。

由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮1 Y132s-6 3 1000 960 7.9 3 2.632 Y100l2-43 1500 1420 11.68 3 3.89综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。

方案2适中。

故选择电动机型号Y100l2-4。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录摘要 (3)第一章课题题目及主要技术参数说明 (4)1.1课题题目 (4)1.2 主要技术参数说明 (4)1.3 传动系统工作条件 (4)1.4 传动系统方案的选择 (4)第二章减速器结构选择及相关性能参数计算 (5)2.1 减速器结构 (5)2.2 电动机选择 (5)2.3 传动比分配 (5)2.4 动力运动参数计算 (6)第三章齿轮的设计计算 (7)3.1 齿轮材料、精度等级、热处理及齿数的选择 (7)3.2 齿轮几何尺寸的设计计算 (7)3.2.1 按照接触强度初步设计齿轮主要尺寸 (7)第四章轴的设计计算 (12)4.1 轴的材料和热处理的选择 (12)4.2 轴几何尺寸的设计计算 (12)4.2.1 按照扭转强度初步设计轴的最小直径 (12)4.2.2 轴的结构设计 (12)4.2.3 轴的强度校核 (14)第五章轴承、键和联轴器的选择 (15)5.1 轴承的选择及校核 (15)5.2 键的选择计算及校核 (15)5.3 联轴器的选择 (15)第六章V带轮的设计 (17)6.1 V带的选取和计算 (17)第七章减速器润滑、密封及附件的选择确定 (19)7.1 润滑的选择确定 (19)7.1.1润滑方式 (19)7.1.2润滑油牌号及用量 (19)7.2密封形式 (19)第八章总结 (20)参考文献 (21)摘要减速器原理减速器是指原动机与工作机之间独立封闭式传动装置。

此外,减速器也是一种动力传达机构,利用齿轮的速度转换器,将马达的问转数减速到所要的回转数,并得到较大转矩的机构。

降速同时提高输出扭矩,扭矩输出比例按电机输出乘减速比,但要注意不能超出减速器额定扭矩。

减速器的作用减速器的作用就是减速增矩,这个功能完全靠齿轮与齿轮之间的啮合完成,比较容易理解。

减速器的种类很多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星减速器以及它们互相组合起来的减速器;按照传动的级数可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥一圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

齿轮减速器应用范围广泛,例如,内平动齿轮传动与定轴齿轮传动和行星齿轮传动相比具有许多优点,能够适用于机械、冶金、矿山、建筑、轻工、国防等众多领域的大功率、大传动比场合,能够完全取代这些领域中的圆柱齿轮传动和蜗轮蜗杆传动,因此,内平动齿轮减速器有广泛的应用前景。

第一章课题题目及主要技术参数说明1.1课题题目带式输送机传动系统中的减速器。

要求传动系统中含有单级圆柱齿轮减速器及V带传动。

1.2 主要技术参数说明输送带的最大有效拉力F=5000N,输送带的工作速度V=1.1 m/s,输送机滚筒直径D=300 mm。

1.3 传动系统工作条件带式输送机在常温下连续工作、单向运转;空载起动,工作载荷较平稳;两班制(每班工作8小时),要求减速器设计寿命为5年,小批量生产,每年工作300天;三相交流电源的电压为380/220V。

1.4 传动系统方案的选择图1 带式输送机传动系统简图第二章 减速器结构选择及相关性能参数计算2.1 减速器结构本减速器设计为水平剖分,封闭卧式结构。

2.2 电动机选择(一)工作机的功率P ww P =FV/1000=5000×1.1/1000=5.5kw(二)总效率总η总η=带η齿轮η联轴器η4轴承η 0.96×0.984×0.97×0.99=0.85(三)所需电动机功率d P)(6.475.5/0.85/KW P P w d ===总η 查《机械零件设计手册》得 P ed = 7 kw电动机选用 Y132M-4 n 满= 1440 r/min2.3 传动比分配工作机的转速n=60×1000v/(πD )=60×1000×1.1/(3.14×300) =70.028 r/min56.20028.70/1440/===n n i m a取 30=i 则 6.8520.56/3/0===i i i a2.4 动力运动参数计算(一)转速n0n =满n =1440(r/min )In =n /带i =满n /带i =1440/3=480 r/min2n =I n /0i =480/6.85=70.07(r/min )(二) 功率P)(6.682.966.96001kw P P =⨯==带η )(6.3520.970.986.68212kw P P =⨯⨯==轴承齿轮ηη 转矩T6.682/489550/9550111⨯==n P T =132.94(N ﹒m)07.70/352.69550/9550222⨯==n P T = 865.73(N ﹒m)将上述数据列表如下:第三章 齿轮的设计计算3.1 齿轮材料、精度等级、热处理及齿数的选择1. 小齿轮选用40Cr ,硬度为 280HBS大齿轮选用45号钢,调制处理,硬度为 240HBS2. 精度等级7级精度3.小齿齿数Z 1 = 25, Z 2 =1724.选取螺旋角。

初选螺旋角β=14°3.2 齿轮几何尺寸的设计计算t d 1≥223][ Ø))(1(2H a d E H I t Z Z u T K σε+3.2.1 按照接触强度初步设计齿轮主要尺寸1)齿宽系数 d Ø=1 2)t K =1.63)材料弹性系数E Z =189.8 2/1MPa 4)选取区域系数H Z =2.4335)查得a ε =0.782 ε=0.87 则a ε =a ε +2 ε=1.656)由《机械零件设计手册》查得 小齿轮接触强度 a H a H MP MP 550,6002lim 1lim ==σσ, S Hlim = 17)计算应力循环次数 。

1N =60n 1j h L =60×480×(2×8×300×5)=6.912×1082N =6.92/6.85×108=1.009×1088) 85.607.70/480/21===n n μ9)由《机械零件设计手册》查得 K N1 = 0.90 K N2 = 0.95 由[]a H N H H MP S K 54691.0600lim11lim 1=⨯==σσ10)许用接触应力[][][]221H H H σσσ+=2517546+==531.511)小齿轮的转矩I T6.682/489550/9550111⨯==n P T =132.94 (N ﹒m) (二)计算小齿轮分度圆直径t d 1t d 1≥2223][ Ø))(1(2H a d E H I t Z Z u T K σε+ =22351785.61.65)433.28.189(85.71000013.294 6.1 2⨯⨯⨯⨯⨯⨯⨯⨯ =48.133mm 2.1)圆周速度V10006011⨯=n d v t πs m /78.31000601500133.4814.3=⨯⨯⨯=2.2)齿宽b 及模数 b=d Ø×48.133=48.133t m =11cos z d t β=2514cos 133.48︒⨯=1.8682.3)齿高h 的计算h=2.25t m =2.25×1.868=4.203hb =203.4133.48=11.42.4)计算重合度βε=0.318d Ø1z βtan =0.318×1×25×tan14°=1.9822.5)计算载荷系数K 。

已知使用系数A K =1,根据v =3.78m/s,精度7级,查表动载荷系数v K =1.19;βH K 的值与直尺轮的相同,故βH K =1.315βF K =1.09=αH K αF K =1.1 故载荷系数K=A K v K βH K =αH K 1×1.19×1.315×1.1=1.721 2.6)实际的载荷系数校正分度圆直径1d =td 1tK K 3=48.133×6.1721.13=49.3162.7)计算模数11cos z d m n β=2514cos 133.48︒⨯==1.868mm n m ≥[]F a d SaFa I t z Y Y Y T K σεββ Øcos 2213∙=[]F a d SaFa I t z Y Y Y T K σεββ Øcos 2213∙确定计算参数:1)计算载荷系数。

K=A K v K αF K βF K =1×1.19×1.1×1.09=1.427根据纵向重合度βε=1.982,查图得螺旋升角影响系数βY =0.882)计算当量齿数β311cos z z v =︒=14cos 253=27.367β321cos z z v =︒=14cos 1723=188.285 3)查取齿形系数。

查表得:1Fa Y =2.62,2Fa Y =2.12 4)查取应力校正系数。

查表得:1Sa Y =1.59,2Sa Y =1.865 计算大小齿轮的[]F SaFa Y Y σ+并加以比较。

[]111F Sa Fa Y Y σ+=01372.057.30359.162.2=⨯[]222F Sa Fa Y Y σ+=01655.086.86.238865.112.2=⨯确定齿轮模数n mn m ≥01642.01.6525 114cos 88.0132940427.12223⨯⨯⨯︒⨯⨯⨯⨯ =1.711mm对比计算结果,由齿面接触疲劳强度计算的法面模数n m 大于由齿根弯曲疲劳计算的法面模数,取n m =2.0mm ,已知满足弯曲强度。

但为了同时满足接触疲劳强度,需按接触疲劳强度计算得的分度圆直径1d =48.133mm 来计算应有的齿轮。

于是由1z =nm d βcos 1=214cos 133.48︒⨯=23.35取1z =24,则2z =μ1z =6.85×24=164.4将圆整为165 4.几何尺寸计算 (1)计算中心距()()()mm m z z a n79.19414cos 2216524cos 221=︒⨯⨯+=+=β将中心距圆整为195mm(2)按圆整后的中心距修正螺旋角 ()()︒=⨯⨯+=+=78.151952216524arccos2arccos21am z z nβ因β值改变不多,故参数αε、H Z 、βK 等不必修正。

(3)计算大、小齿轮的分度圆直径)(88.4978.15cos 224cos 11mm m z d n =︒⨯==β )(92.32478.15cos 2165cos 22mm m z d n =︒⨯==β (4)计算齿轮宽度)(88.4988.4911mm d b d =⨯=∅= B 2 + (5~10) = 55~60(mm) 取B 2 =55 (mm)第四章 轴的设计计算4.1 轴的材料和热处理的选择由《机械零件设计手册》中的图表查得 选45号钢,调质处理,HB217~255b σ=650MPa s σ=360MPa 1-σ=280MPa4.2 轴几何尺寸的设计计算4.2.1 按照扭转强度初步设计轴的最小直径从动轴2d =0A 223n P =11207.70352.63=50.313()mm 考虑键槽2d =50.313×1.05=52.83()mm 选取标准直径2d =54()mm4.2.2 轴的结构设计根据轴上零件的定位、装拆方便的需要,同时考虑到强度的原则,主动轴和从动轴均设计为阶梯轴。