【材料成型原理--铸造】第4章 液态金属凝固过程中的传热与传质

液态金属凝固过程中的传热与传质

液态金属凝固过程中的传热与传质摘要:液态金属熔体中传热和传质过程的改变会影响晶体的形核和生长,从而影响凝固组织。

本文介绍了液态金属凝固的原理,凝固过程中传热“一热、二迁、三传”的特点,以及凝固过程中的传质及其基本问题。

传热与传质的研究方法包括解析法、实验法、数值模拟法等。

我国许多研究者对凝固过程中的传热和传质问题进行了研究,高新技术方面热质传递现象的机理和特有规律是今后重点发展的研究领域。

关键词:金属凝固;传热和传质;界面;溶质再分配在金属的热态成形过程中,常常伴随着金属液的流动、气体的流动、金属件内部和它周围介质间的热量交换和物质转移现象,即动量传输、热量传输和质量传输现象。

液态金属熔体中传热和传质过程的改变会影响晶体的形核和生长,从而影响凝固组织[1-2]。

因此,只有正确和深入研究金属凝固过程中的传输现象,才能有助于建立正确的凝固过程理论模型。

1 金属凝固过程的传热与传质1.1 金属凝固过程中的传热在凝固过程中,伴随着潜热的释放、液相与固相降温放出物理热,定向凝固时,还需外加热源使凝固过程以特定的方式进行,各种热流被及时导出,凝固才能维持。

宏观上讲,凝固方式和进程主要是由热流控制的。

金属凝固过程的传热特点可以简明的归结为“一热、二迁、三传”[3-5]。

“一热”即在凝固过程中热量的传输是第一重要的,它是金属凝固过程能否进行的驱动力。

凝固过程首先是从液体金属传出热量开始的。

高温的液体金属浇入温度较低的铸型时,金属所含的热量通过液体金属、已凝固的固体金属、金属-铸型的界面和铸型的热阻而传出。

凝固是一个有热源非稳态传热过程。

“二迁”指在金属凝固时存在着两个界面,即固相-液相间界面和金属-铸型间界面,这两个界面随着凝固进程而发生动态迁移,并使得界面上的传热现象变得极为复杂。

图1为纯金属浇入铸型后发生的传热模型示意,由图可见在凝固过程中随着固相-液相间界面向液相区域迁移,液态金属逐步变为固态,并在凝固前沿释放出凝固潜热,并随着凝固进程而非线性地变化。

铸造金属凝固原理课件:凝固过程的传热-

∂ T1

=Ti -T 10

∂ x x =0 πα1τ

∂ T2

= T20 -T i

∂ x x =0 πα2τ

b1 = λ1ρ1c 1

b2 = λ2ρ2c 2

T1

= b1T10 +b2T20 b1 +b2

+b1T10 +b2T20 b1 +b2

erf

( 2

x) α1τ

T2

= b1T10 +b2T20 b1 +b2

• x3 x2 x1 分別為間隙、鑄型和鑄件的“熱阻。

λ3 λ2

λ1

• 通過“系統”的比熱流q與鑄件斷面中心溫度和鑄型外表面

溫度之差成正比,而與熱阻之和成反比。顯然,比熱流q愈

大,鑄件的冷卻強度亦愈大。因而影響比熱流q的各個因素

也影響鑄件的冷卻強度。

• 魏氏準則

x1

K1

= t1中 -t1表 t1表 -t 2内

➢ 金屬的凝固Βιβλιοθήκη 度➢ 問題:為什麼在相同鑄型條件下,鋁合金鑄件斷面上的溫度場較平坦?

• 鑄型的影響 ➢ 鑄型的蓄熱係數 ➢ 鑄型的預熱溫度

∂ ∂

-

α

α

➢ 為什麼高熔點合金對金屬型的壁厚不敏感而低熔點合金則相反?

• 澆注條件的影響 ➢ 砂型鑄造中增加過熱程度相當於提高了鑄型的溫度,使鑄

件的溫度梯度減小。

α

∫

α

-β β

α

α

-∞

-

α

∂T ∂τ

=α∂ ∂

2T x2

➢ 鑄型溫度場 — 邊界條件 ➢ 鑄型溫度場運算式

α

∞

-

α

∂T ∂τ

液态金属的传热与凝固方式

高温合金的制备、加工及 性能分析

高温合金的制备、加工和性能分 析对工业领域具有重要意义。

液态金属的传热与凝固方 式

物理性质和结构

了解液态金属的物理性质和结构 对传热和凝固方式至关重要。

熔融金属的传热机制

对流传热

研究熔融金属的传热机制有助于 优化液态金属应用的效率和品质。

了解液态金属中的对流传热过程 可以提高传热效率及优化设计。

辐射传热

辐射传热是液态金属传热中 的一个重要机制,它率和温度梯度是影响 液态金属凝固结果的重要因 素。

界面反应

界面反应对液态金属凝固过 程中的相变和组织形成起着 重要作用。

元素分布与相变

研究液态金属中元素分布和 相变对优化材料制备和性能 提升具有重要意义。

1

熔融金属的凝固过程模拟

利用模拟方法可以更好地理解和预测液

经典的凝固模型

热传递模型的建立

建立合适的热传递模型可以 帮助我们更好地理解液态金 属的传热机制。

熔融金属的凝固方式

了解不同的凝固方式有助于 控制液态金属的晶化结构及 获得理想的性能。

1

形核生长

理解形核生长是液态金属凝固过程中的

等分凝固

2

一个关键环节。

了解等分凝固对于合金制备和材料性能

具有重要意义。

3

晶粒生长

晶粒生长是液态金属凝固过程中的一个 关键步骤,影响材料的组织和性能。

2

态金属的凝固过程。

经典的凝固模型为液态金属凝固提供了

重要的指导和理论依据。

3

多相流动模型

多相流动模型能够更精确地描述液态金 属凝固过程的复杂性。

制备过程中液态金属的晶 化控制

控制液态金属的晶化是制备高性 能金属材料的关键步骤。

金属凝固理论 第4章 液态金属凝固过程中的传热、传质及液体流动

金属的凝固温度越高,在凝固过程中铸件表面和铸型内表 面的温度越高,铸型内外表面的温差就越大,致使铸件断 面温度场出现较大的梯度。如有色金属与钢铁相比,其温 度场较平坦。

2020/10/15

11/56

(2)铸型性质的影响 1)铸型的蓄热系数

铸型的蓄热系数越大,对铸件的冷却能力就越大, 铸件内的温度梯度就越大。铸型的导热系数越大, 能把铸型内表面吸收的热迅速传至外表面,使铸 型内表面保持强的吸热能力,铸件内的温度梯度 也就大。

向中心推进时,把铸型加热到更高温度,所以铸 件内温度场较平坦。

2)铸件的形状 铸件的棱角和弯曲表面,与平面的散热条件不同。

向外凸出的部分,散出的热量被较大体积的铸型 所吸收,铸件的冷速较大,如果铸件内凹的表面, 则相反。

2020/10/15

13/56

三、铸件的凝固方式及影响因素

TL

TS

L

S+L S

第四章 液态金属凝固过程 中的传热、传质及液体流动

2020/10/15

1/56

第一节 凝固过程中的传热

在材料成形过程中,液态金属的过热热量和 凝固潜热主要是通过传导而释放的。

2020/10/15

2/56

一、凝固过程中的热传导及傅里叶方程

温度场基本概念: 稳定温度场: 不随时间而变的温度场(即温度只是坐标的函 数),其表达式为:

2020/10/15

T n

Tw Tf

4/56

凝固过程中,热量传递有三种形式:传导、辐射、 对流。

以热传导为主。 热传导过程取决于温度的分布——温度场:温度

随空间和时间的变化。 T = f(x,y,z,t) Fourier热传导方程:

第章液态金属凝固过程中的传热、传质及液体流动摘要

2020/9/19

8

3、影响铸件温度场的因素 (1)金属性质的影响 1)金属的导热系数

铸件凝固时表面的温度比中心要低。金属的导热系数大, 铸件内部的温度均匀化的能力就大,温度梯度就小,即断 面上的温度分布较平坦。

2)结晶潜热

金属的结晶潜热大,向铸型传热的时间长,铸型内表面被 加热的温度也越高,因此铸件断面上的温度梯度较小,铸 件冷却速度下降,温度场分布较平坦。

2)铸型的预热温度

铸型预热温度越高,对铸件的冷却作用就越小, 铸件断面上的温度梯度也就越小。

2020/9/19

10

(3)浇注条件的影响 过热热量加热了铸型,所以过热度越大,相当于

铸型预热温度越高。铸件内的温度场越平坦。

(4)铸件结构的影响 1)铸件的壁厚 厚壁铸件比薄壁铸件含有更多的热量,当凝固层

S

TL

T

TS

S S+L S

逐层凝固

糊状凝固

2020/9/19

中间凝固

12

凝固时各区域组成:(1)固相区:全部固体 (2)凝固区:液体+固体 (3)液相区:全部液体

2020/9/19

金属或合金凝固分区示意图

13

1)逐层凝固方式

纯金属、共晶合 金或结晶温度范围很 小的合金,铸件断面 温度梯度很大,导致 铸件凝固区很小或没 有。这种凝固方式叫 逐层凝固方式。

2020/9/19

14

2)体积凝固方式

合金结晶温度 范围大或铸件断面 温度梯度小,铸件 凝固范围很大。这 种凝固方式叫体积 凝固方式。

2020/9/19

15

3)中间凝固方式

铸件凝固范围介于逐层凝固方式和体积 凝固方式之间。这种凝固方式叫中间凝 固方式。

材料加工原理第4章液态金属的凝固PPT课件

15

非均质形核与均质形核时临界曲

率半径大小相同,但球缺的体积

θ '> θ "

比均质形核时体积小得多。所以, Δ T * " I h e " I h e '

Iho

液体中晶坯附在适当的基底界面 I

Δ T *'

上形核,体积比均质临界核体积

ΔT *

小得多时,便可达到临界曲率半

径,因此在较小的过冷度下就可 以得到较高的形核率。

核过程,亦称“异质形核”或“非自发形核”。

8

(一)形核功及临界半径

晶核形成时,系统自由能变化由两 部分组成,即作为相变驱动力的液固体积自由能之差(负)和阻碍相 变的液-固界面能(正):

G V ( G V)ASL

G3 4r3G V4r2SL

r< r*时,r↑→ΔG↑ r = r*处时,ΔG达到最大值ΔG* r >r*时,r↑→ΔG↓

25

粗糙界面与光 滑界面是在原子 尺度上的界面差 别,注意要与凝 固过程中固-液 界面形态差别相 区别,后者尺度 在μm 数量级。

26

(三)晶体微观长大方式和长大速率

晶体长大也需要一定的过冷度。长大所需的界面过冷度称为

动态过冷度,用∆Tk表示。具有光滑界面的物质,其∆Tk约为 1~2℃。具有粗糙界面的物质,∆Tk仅为0.01~0.05℃。这说明, 不同结构类型的界面,具有不同的长大方式。

粗糙界面连续长大:

V1 =K1·∆T

光滑界面螺旋长大:

V3 K3T2

光滑界面二维晶核长大:

V2K2eBT

第三章 凝固热力学与动力学

31

常见控制形核方法

增大冷却速率,在大的过冷度下形核; 利用浇注过程的液流冲击造成型壁上形成的晶粒脱落; 采用机械振动、电磁搅拌、超声振动等措施使已经形成 的树枝状晶粒破碎,获得大量的结晶核心,最终形成细 小的等轴晶组织。 添加晶粒细化剂,促进异质形核;

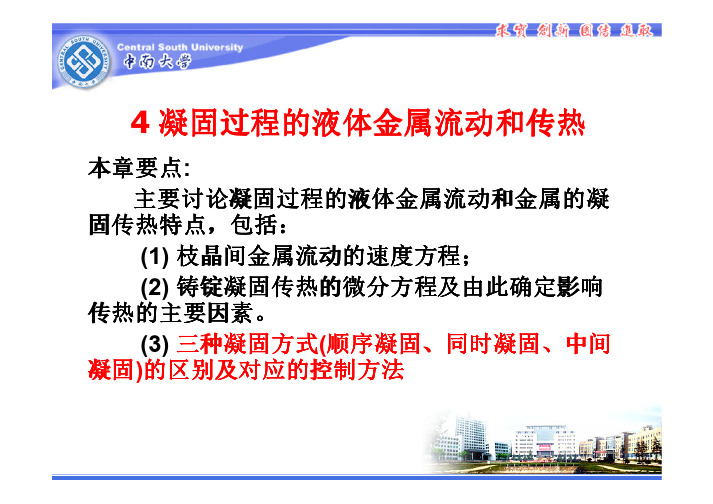

4 凝固过程的液体金属流动和传热.ppt

本章要点:主要讨论凝固过程的液体金属流动和金属的凝固传热特点固传热特点,,包括包括::4 凝固过程的液体金属流动和传热1(1) 枝晶间金属流动的速度方程枝晶间金属流动的速度方程;;(2) 铸锭凝固传热的微分方程及由此确定影响传热的主要因素传热的主要因素。

(3) 三种凝固方式(顺序凝固顺序凝固、、同时凝固同时凝固、、中间凝固)的区别及对应的控制方法在浇筑和凝固过程中在浇筑和凝固过程中,,液体金属时刻在流动 包括对流和枝晶间的黏性流动液体金属流动是一种动量传输过程液体金属流动是一种动量传输过程,,是铸锭成型是铸锭成型、、传热传热、、传质的必要条件浇筑和凝固过程中的特性1 凝固过程液体金属的流动是一种动量传输过程是一种动量传输过程。

浇注时流柱冲击引起的动量对流动量对流。

金属液内温度和浓度不均引起的1.1 液体金属的对流对流成因:3自然对流自然对流。

电磁场或机械搅拌及振动引起的强制对流。

对于连续铸锭对于连续铸锭,,由于浇注和凝固同时进行由于浇注和凝固同时进行,,动量对流会连续不断地影响金属液的凝固过程属液的凝固过程,,如不采取适当措施均布液流不采取适当措施均布液流,,过热金属液就会冲入液穴的下部。

动量对流强烈时动量对流强烈时,,易卷入大量气体易卷入大量气体,,增加金属的二次氧化增加金属的二次氧化,,不利于夹渣的上浮,应尽量避免应尽量避免。

立式半连续铸锭过程中立式半连续铸锭过程中,,在金属液面下垂直导入液流时在金属液面下垂直导入液流时,,其落点周围会形成一个循环流动的区域成一个循环流动的区域,,称为涡流区。

特征是在落点中心产生向下的流股的流股,,在落点周围则引起一向上的流股的流股,,从而造成上下循环的轴向循环对流。

流注冲击引起的对流4影响流注穿透深度因素影响流注穿透深度因素:: 浇筑速度 浇筑温度流注在液穴中的穿透深度:沿液穴轴向对流往下延伸的距离 流注落下高度 结晶器尺寸注管直径流注穿透深度随其下落高度的增加而减小流注下落高度增加,其散乱程度增大,卷入的气体多,气泡浮力对流注的阻碍作用增强浇筑速度增大浇筑速度增大,,流注穿透深度增加结晶器断面尺寸减小结晶器断面尺寸减小,,气泡上浮区域减小气泡上浮区域减小,,存留在流注点下方气泡数量相应增加量相应增加,,对流注阻碍作用增强对流注阻碍作用增强,,流注穿透深度减小结晶器断面尺寸减小结晶器断面尺寸减小,,流注落点周围的涡流增强流注落点周围的涡流增强,,流注轴向速度降低流注轴向速度降低,,穿透深度减小6轴向循环对流轴向循环对流,,还会引起结晶器内金属液面产生水平对流,其方向决定着夹渣的聚集地点其方向决定着夹渣的聚集地点。

凝固过程的传热

第一节 凝固过程的传热特点 第二节 非金属型铸造的凝固传热 第三节 非金属型铸造的凝固传热

第一节 凝固过程的传热特点

合金从液态转变成固态的过程,称为一次结晶或凝固。

一次结晶和“凝固”这两个术语虽然指的是同一个状态变化

过程,但它们的含意是有区别的。

一次结晶是从物理化学观点出发,研究液态金属的生核、长

实际结果为这两者互相抵消的结果。

第三节

金属型铸造的凝固传热

0

s

x

金属型铸造的凝固传热

假设虚拟厚度,虚拟坐标系中求解。

问题转变为具有共同界面温度的纯导热问题

问题归结为在虚拟系统中解如下微分方程:

其通解为: 通过通解以及边界方程,可以得到:

1、凝固时间 t

将两坐标系间关系式带入凝固系数表达式中,有:

忽略对流,辐射的作用

半无限大的铸件:

砂型铸型断面上的温度分布方程

凝固层厚度s与时间t关系

在凝固过程高,密度越小,潜热 越小,越容易凝固 铸造热扩散率,反映其吸热能力

契富利诺夫定理

最先由实验得到,计算结果与实验较好的吻合

1)少算了A处的传热面,会使得计算的凝固时间偏大; 2)忽略了铸件的热阻,会使得计算的凝固时间偏小;

对流:q Tc, Tc

1)物理条件(物性参数),2)几何条件(凝固系统几何形状) 3)时间条件(初始条件),4)空间条件(边界条件)

典型金属凝固过程的主要传热方式:

K----导热 R----辐射

C---对流 N---牛顿换热

固液相界面: (1)凝固界面——移动的热源; (2)固液相面凹凸不平或为枝晶状; (3)凝固区,存在着传热与传质的偶合问题; (4)铸件的收缩形成的间隙;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 2、模型建立

• 温度TL时,开始凝固: • 固 度k相0C:0。百分数dfS;溶质浓

• 液相:溶质浓度几乎不变, 为C0。 • 温度降到T*时,

• 固 数f相S;:溶质浓度C*S;百分

•

液相:溶质浓 数fL。

度

C*L;百

分

28/33

• 当dfSf)S界,溶面这质处些浓固溶度相质增增将加加均d百C匀*L分扩,量散则为到:d整fS个时液,相排中出,溶使质剩量余为液(相C*(L-C1*S-) • (C*L-C*S)dfS=(1-fS)dC*L

30/33

31/33

32/33

33/33

34/33

35/33

• (二)固相无扩散,液相只有有限扩散(无对流或搅拌) 的溶质再分配

• 1、假设: • (1)合金单相凝固; • (2)固相无扩散(接近实际情况); • (3)液相有限扩散(无对流、搅拌); • (4)固液相线为直线,k0为常数; • (5)试样很长,单向放热,平面推进。

• 该两式为平衡凝固时溶质再分配的数学模型。

19/33

CS

1

C0k0 f S (1 k0 )

CL

k0

C0 f L (1 k0 )

• 3、验证 (1)开始凝固时 • 初始条件:fS0,fL1 • 则:CS=k0C0;CL=C0 (2)凝固结束时 • 初始条件:fS1,fL0 • 则:CS=C0;CL=C0/k0

凝固时间与凝固层厚度的平方成正比。

计算结果与实际接近。

适合大平板和结晶间隔小的铸件。

14/33

• 3、“折算厚度”法则

R2 t

K2

R V1 为铸件折算厚度或铸件模数。

A1

由于考虑了铸件的形状因素,更接近实际,是对平 方根定律的修正和发展。

15/33

第二节 凝固过程中的传质

16/33

一、平衡凝固溶质再分配

•将

代C入L* 并Ck0S* 积分(边界条件:fS=0,C*S= k0C0)得:

C

* S

k0C0 (1

f s ) k0 1

C

* L

C0

f k0 1 L

• 该两式称为Scheil公式,也称近(非)平衡结晶杠杆定律。

29/33

• 3、局限性 • (1)由于采用假设条件,表达式近似; • (2)将近凝固结束时,该定律无效——共晶凝固。

材料成形原理

第四章 液态金属凝固过程中的 传热与传质

材料成型与控制专业

1/33

第一节 凝固过程中的传热

在材料成形过程中,液态金属的过热热量和凝固潜热 主要是通过传导而释放的。

2/33

一、铸件凝固温度场

• 1、铸件凝固过程中热作用的特点 • (1)金属的流动特点影响热交换。充型时——紊流——

温度均匀。 • (2)随温度下降——开始凝固——凝固壳从冷却表面产

• 凝固速度:单位时间凝固层增长的厚度。 • 铸件凝固时间的确定方法:试验法、数值模拟法、计算法。 • 1、理论计算法

t

1V1

2b2 A1

L

C1 Ti

T浇 T20

TS

计算温度场有些假设,算出的凝固时间是近似的。 应用较少。

13/33

• 2、经验计算法——平方根定律

t

2

K2

K为凝固系数,ξ为凝固层厚度。

• 温度降到T*时,

固相:溶质浓度C*S;百分数fS; 液相:溶质浓度C*L;百分数fL。

根据 KO=CS/CL

CL=Co

18/33

• 由杠杆定律:CSfS+CLfL=C0

•将

CL

CS k0

,fL=1-fS代入得:

CS

1

C0k0 f S (1 k0 )

• 同理

CL

k0

C0 f L (1 k0 )

• 1、假设条件: • (1)长度为L的一维体自左至右定向单相凝固; • (2)冷速缓慢; • (3)溶质在固相和液相中充分均匀扩散; • (4)液相温度梯度保持固液界面为平面生长。

17/33

• 2、模型建立

• 温度TL时,开始凝固: 固 相 : 百 分 数 dfS ; 溶 质 含 量 k0C0 。 液 相 : 溶 质 含 量 几 乎 不 变 , 为 C0 。

20/33

• 4、总结 • (动力1)学平无衡关凝;固时溶质再分配仅取决于热力学参数k0,与 • (2)凝固时,虽然存在溶质再分配,但凝固结束后,固

相成分为液态合金原始成分C0。

21/33

22/33

23/33

24/33

25/33

26/33

二、近平衡凝固时的溶质再分配

• (一)固相无扩散,液相均匀混合的溶质再分配 • 假设: • (1)合金单相凝固; • (2)界面前为正温度梯度,平面生长; • (3)固相无扩散(接近实际情况); • (4)液相均匀混合(扩散、对流、强凝固过程分三个阶段。 • (1)起始阶段 • 温度为C度k00C。T0L;时液,相开溶始质凝浓固度。几固乎相不溶变质浓, • 固相成分:沿固相线变化; • 液相成分:沿液相线变化; • 固液界面处:两相局部平衡; • 远离界面:液相成分保持C0。 • 当结C束*S,= 进C0入时稳,态C*L凝= 固C0阶/k0段,。起始阶段

生、长大。 • (3)热量从最热的中心流经凝固层,传给铸型。 • (4)凝固过程温度分布:铸件中心温度最高,远离铸

件/铸型界面的铸型温度最低。

3/33

K: 传热准则; K1:铸件热阻/中间层 K2:铸型热阻/中间层

凝固过程中铸件与铸型的温度分布 4/33

5/33

2、铸件的凝固方式及影响因素

TL

TS

L

S+L S

T S+L

S

TL

T

TS

S S+L S

逐层凝固

糊状凝固

中间凝固

6/33

凝固时各区域组成:(1)固相区:全部固体 (2)凝固区:液体+固体 (3)液相区:全部液体

7/33

1)逐层凝固方式

纯金属、共晶合 金或结晶温度范围很小 的合金,铸件断面温度 梯度很大,导致铸件凝 固区很小或没有。

11/33

影响凝固方式的因素

• 1)合金的化学成分 • 纯金属和共晶合金,凝固温度区间(液相线和固相线温

度差)为零,为逐层凝固方式。 • 当合金凝固温度区间很大时,凝固范围宽,为体积凝固

方式。

• 2)铸件断面温度梯度 • 温度梯度小,易产

生体积凝固方式。

12/33

二、铸件凝固时间计算

• 铸件凝固时间:液态金属充满铸型的时刻到凝固完毕所需 要的时间。

8/33

2)体积凝固方式

合金结晶温度 范围大或铸件断面 温度梯度小,铸件 凝固范围很大。

9/33

3)中间凝固方式

• 铸件凝固范围介于逐层凝固方式和体积凝 固方式之间。

10/33

凝固方式对铸件质量的影响

• 1)逐层凝固方式:易补缩;组织致密;性能好。 • 2)体积凝固方式:不易补缩;易产生缩松、夹 杂、开裂;件性能差。