Pulse MIG-500FR使用说明书2

三菱S500变频器

三菱变频器FRS500三菱变频器frs500资料三菱变频调速器 FR-S500 使用手册(详细篇) 简单变频器FR-S520S-0.2K~1.5K-CH(R) 接线第一章线功能第二章能保护功能第三章规格第四章格非常感谢您使用三菱通用变频器. 本使用手册(详细篇)是以更进一步使用FR-S500系列为目的而编写的手册. 错误使用会引起意想不到的问题,所以使用前请务必熟读本使用手册及与产品一起的使用手册(基本篇)[IB-0600028],以便能正确使用. 安全注意事项在安装,操作,维护或检查变频器之前,请仔细阅读使用手册(基本篇)及附属资料,以便正确使用.在熟悉机器的知识,安全信息及全部有关注意事项以后使用. 在本使用手册中,将安全注意事项等级分为"危险"和"注意". 危险注意不正确的操作造成的危险情况,将导致死亡或重伤的发生. 不正确的操作造成的危险情况,将导致一般或轻微的伤害或造成物体的硬件损坏. 注意:根据情况的不同,"注意"等级的事项也可能造成严重后果.请遵循两个等级的注意事项,因为它们对于个人安全都是重要的.1.防止触电危险●当通电或正在运行时,请不要打开前盖板,否则会发生触电.●在前盖板拆下时请不要运行变频器,否则可能会接触到高电压端子和充电部分而造成触电事故. ●即使电源处于断开时,除布线,定期检查外,请不要拆下前盖板.否则,由于接触变频器充电回路可能造成触电事故. ●在开始布线或检查之前,请断开电源,经过10分钟以后,用万用表等检测剩余电压后进行. ●变频器请进行接地工事. ●包括布线或检查在内的工作都应由专业技术人员进行. ●应在安装后进行布线.否则会造成触电或受伤. ●请不要用湿手操作设定用旋钮及按键,以防止触电. ●对于电缆,请不要损伤它,对它加上过重的应力,使它承载重物或对它钳压.否则会导致触电. ●请勿在通电中进行通风扇的更换,否则会发生危险. ●取下前盖板时,请不要触摸表示用3位LED显示的上部的端子,以防止触电. A-1 2.防止火灾注意●变频器请安装在不可燃物体上.直接安装在易燃物上或靠近易燃物品,会导致火灾. ●变频器发生故障时,请在变频器的电源侧断开电源.若持续地流过大电流,会导致火灾. ●请不要在直流端子+,-上直接连接电阻,这样会导致火灾. 3.防止损伤注意●各个端子上加的电压只能是使用手册上所规定的电压,以防止爆裂,损坏等等. ●确认电缆与正确的端子相连接,否则,会发生爆裂,损坏等等事故. ●始终应保证正负极性的正确,以防止爆裂,损坏等等. ●正在通电或断开电源不久,请不要接触它,因为变频器温度较高,会引起烫伤. 4.其他注意事项请注意以下事项以防止意外的事故,受伤,触电等: (1) 搬运和安装注意●当搬运产品时,请使用正确的升降工具以防止损伤. ●变频器包装箱堆叠层数不要高于限定的以上. ●确认安装位置和物体能经得起变频器的重量.安装时应按照使用手册的说明. ●如果变频器被损坏或缺少元件,请不要安装运行. ●搬运时不要握住前盖板或设定用旋钮,这样会造成掉落或故障. ●请不要在产品上乘坐或堆放重物. ●检查变频器安装方向是否正确. ●防止螺丝,电缆碎片或其它导电物体或油类等可燃性物体进入变频器.●变频器是精密仪器,不要使变频器跌落,或受到强烈冲击. ●请在下述环境下使用,以免引起变频器故障. 周围环境温度 -10°C~+50°C (不结冰) 周围环境湿度 90%RH以下(不凝露) 环储存温度 -20°C~+65°C* 室内(无腐蚀性气体,可燃性气体,油雾和尘埃等境环境等) 2 海拔高度,振动海拔1000m以下,5.9m/s 以下(JIS C0911标准) *在运输时等短时间内可以适用的温度. (2) 布线注意●不要安装移相电容,噪声滤波器(选件FR-BIF)或浪涌吸收器到变频器的输出侧. ●请正确连接输出侧(端子U,V,W)与电机之间电缆,这将影响电机的旋转方向. (3) 试运行注意●请在运行前确认,调整各参数.机械有可能发生意想不到的动作. A-2 (4) 操作危险●当选择使用再试功能时,由于报警停止后会突然再启动,请远离设备. ●仅当功能设定时[STOP]键才有效.请单独准备一急停开关. ●报警后复位变频器时,请确认启动信号断开.否则电机会突然恢复启动. ●使用负荷应该仅仅是三相感应电机.连接其它电气设备到变频器的输出侧可能会造成设备的损坏. ●不要对设备进行改造. 注意●电子过电流保护不能完全确保对电机的过热保护. ●不要频繁使用变频器输入侧的电磁接触器启/停变频器. ●用噪声滤波器减少电磁干扰的影响.否则有可能影响变频器附近使用的电子设备. ●采取相应的措施抑制谐波.否则由于变频器产生的电源谐波,使电力电容和发电设备过热及损坏. ●当进行参数清除或参数全部清除时,各参数返回到出厂设定值,在运行前请再次设定必要的参数. ●变频器可以容易地进行高速运行的设定,更改设定前,检查电机和机械性能有充分的能力. ●变频器的制动功能没有停止保持功能,请另设保持装置. ●变频器长时间保存后再使用,使用前必须进行检查和试运行. (5) 紧急停止注意●如果变频器发生故障,为防止机械和设备处于危险状态,请设置如紧急制动等的安全备用装置. (6) 维护,检查和元件更换注意●不要用兆欧表(绝缘电阻)测试变频器的控制回路. (7) 报废后的处理注意●请作为工业废物处理. (8) 一般注意事项在本使用手册的很多图片和图表中所示的变频器拆开了盖板或部分打开,不要在这种情况下运行变频器.必须恢复盖板并按使用手册的规定运行变频器. A-3 目录 1. 接线 1 目 1.1 标准接线图和端子规格 .................................... 2 1.1.1 标准接线图.................................................. 2 1.1.2 输入输出端子规格说明 ........................................ 3 1.2 主回路端子的使用方法 .................................... 4 1.2.1 1.2.2 1.2.3 1.2.4 1.2.5 1.2.6 1.2.7 1.2.8 1.2.9 1.3.1 1.3.2 1.3.3 1.3.4 1.4.1 1.4.2 1.4.3 1.4.4 1.4.5 1.4.6 端子排的排列................................................ 4 电线,接线长度及压着端子等 .................................. 5 接线时的注意事项............................................ 5 周围设备.................................................... 6 漏电流及漏电断路器的设置 .................................... 7 电源切断和电磁接触器(MC) .................................... 9 功率因数改善电抗器的设置 ................................... 10 噪音和噪音滤波器的设置 ..................................... 10 接地....................................................... 11 端子排的排列............................................... 电线,接线长度和压着端子等 ................................. 接线时的注意事项........................................... 控制逻辑切换............................................... 运行(启动)和停止(STF,STR,STOP) ......................... 频率设定器和输出频率计的连接(10,2,5,4,AU) .................. 外部频率选择(REX,RH,RM,RL) ................................. 模拟输出的调整(AM) ......................................... 控制回路的公共端子(SD,5,SE) ................................ 无触点开关的信号输入 ....................................... 12 12 12 13 15 18 19 21 22 22 录 1.3 控制回路端子的使用方法 ................................. 12 1.4 输入端子 ............................................... 15 1.5 输入信号(分配端子RL,RM,RH,STR)的使用方法 .......... 23 1.5.1 多段速设定(RL,RM,RH,REX信号):设定值"0,1,2,8" 遥控设定(RL,RM,RH信号):设定值"0,1,2" ................ 1.5.2 第二功能选择(RT信号):设定值"3" ........................ 1.5.3 电流输入选择(AU信号):设定值"4" ........................ 1.5.4 启动自保持选择(STOP信号):设定值"5" .................... 1.5.5 输出切断(MRS信号):设定值"6" ........................... 1.5.6 外部过流保护输入:设定值"7" .............................. 1.5.7 点动运行(点动信号):设定值"9" .......................... 1.5.8 复位信号:设定值"10" ..................................... 1.5.9 PID控制有效端子:设定值"14" .............................. 1.5.10 PU运行/外部运行切换:设定值"16" ......................... 23 23 23 24 24 24 25 25 26 26 1.6 RS-485接口的使用(有RS-485通信功能型) ................. 26 1.7 需检查的设计内容 ....................................... 29 I 2. 功能 30 2.1 功能(参数)一览表 ..................................... 31 2.2 使用目的关联的参数一览表 ............................... 38 2.3 功能(参数)说明 ....................................... 39 2.3.1 转矩提升 ......................................... 2.3.2 上下限频率 ....................................... 2.3.3 基波频率,基波频率电压 ...................... 2.3.4 多段速运行~~ ....... 2.3.5 加减速时间 ....................... 2.3.6 电子过电流保护 ........................................ 2.3.7 直流制动 .................................... 2.3.8 启动频率 .............................................. 2.3.9 适用负荷选择 .......................................... 2.3.10 点动运行 ........................................ ......................... ......... 2.3.11 RUN 键旋转方向选择 ........................... 2.3.12 失速防止功能和电流限制功能 2.3.13 失速防止 ................................... 2.3.14 加减速曲线 ........................................... 2.3.15 扩张功能显示选择 ..................................... 2.3.16 频率跳变~ ..................................... 2.3.17 旋转速度显示 ......................................... 2.3.18 频率设定电压(电流)的偏置和增益~ ... 2.3.19 启动时接地检测选择 ................................... 2.4.1 频率到达动作范围 2.4.2 输出频率的检测 2.5.1 输出电流检测功能 2.5.2 零电流检测 39 40 41 42 4345 45 46 47 48 48 49 50 52 52 53 54 55 59 2.4 输出端子功能参数 .......................................59 ......................................59 ...................................60 .................................61 ....................................... 62 2.5 电流检测功能参数 ....................................... 61 2.6 显示功能参数 ........................................... 63 2.6.1 监示显示 ......................................... 63 2.6.2 设定用旋钮功能选择 .................................... 64 2.6.3 监示基准 ......................................... 65 2.7 再启动运行参数 ......................................... 65 2.7.1 再启动设定 2.8.1 遥控设定功能选择 2.9.1 输出端子功能选择 2.9.2 输出端子功能选择 .......................................65 ...................................... 67 .......................69 ................................. 70 2.8 附加功能参数 ........................................... 67 2.9 端子功能选择参数 ....................................... 69 II 2.10 动作选择功能参数 ...................................... 71 2.10.1 再试功能 ............................. 2.10.2 PWM载波频率 ..................................... 2.10.3 适用电机 ............................................. 2.10.4 输入电压选择 ......................................... 2.10.5 输入滤波时间常数 ..................................... 2.10.6 复位选择/PU停止选择 .................................. 2.10.7 冷却风扇动作选择 ..................................... 2.10.8 参数写入禁止选择 ..................................... 2.10.9 反转防止选择 ......................................... 2.10.10 运行模式选择 ........................................ 2.10.11 PID控制~ ..................................... 71 72 73 73 74 74 76 77 77 78 81 目录 2.11 辅助功能参数 .......................................... 87 2.11.1 滑差补正 ................................... 87 2.11.2 自动转矩提升选择 ..................................... 87 2.11.3 电机一次阻抗 ......................................... 88 2.12 校正参数 .............................................. 88 2.12.1 显示计(频率计)刻度校正 ............................. 88 2.13 清零参数 .............................................. 90 2.13.1 参数清零 ............................................. 90 2.13.2 报警履历清零 ......................................... 90 2.14 通信参数(仅限有RS-485通信功能型) .................... 91 2.14.1 2.14.2 2.14.3 2.14.4 2.15.1 2.15.2 2.15.3 2.15.4 2.15.5 通信设定~运行,速度指令权联网启动模式选择 2 选择E PROM写入有无 , ...............................93 ...............................104 ....................................105 .................................. 105 106 106 107 107 108 2.15 参数单元(FR-PU04)的设定 .............................. 106 参数单元显示语言切换 ................................ 蜂鸣器音控制 ........................................ PU对比度调整 ........................................ PU主显示画面数据选择 ................................ PU脱落检测/PU设定自锁选择 ........................... 3. 保护功能 3.1.1 3.1.2 3.1.3 3.1.4 3.2.1 3.2.2 3.2.3 3.2.4 出错(报警)定义.......................................... 如何知道报警发生时的运行状态(仅当使用FR-PU04时) ......... 数字与实际符号相对应 ...................................... 变频器复位................................................ 电机保持不转.............................................. 电机旋转方向相反.......................................... 速度与设定值相差很大 ...................................... 加减速不平稳.............................................. 109 110 116 116 116 117 118 118 118 3.1 出错(报警) .......................................... 110 3.2 出错对策 . (117)III 3.2.5 电机电流过大..............................................3.2.6 速度不能增加..............................................3.2.7 运行时的速度波动..........................................3.2.8 运行模式不能正常切换 ......................................3.2.9 操作面板没有显示..........................................3.2.10 参数不能写入.............................................3.3.1 3.3.2 3.3.3 3.3.4 3.3.5 3.3.6 3.3.7 3.3.8 维护和检查时的注意事项 .................................... 检查项目.................................................. 定期检查.................................................. 兆欧表测试................................................ 耐压测试.................................................. 日常和定期检查............................................ 更换零件.................................................. 主回路的电压,电流和功率的测量方法 ........................ 118 118 119 119 119 119 120 120 120 121 121 121 124 127 3.3 维护和检查时的注意事项 ................................ 120 4. 规格 129 4.1 规格一览表 ............................................ 130 4.1.1 额定.................................................... 130 4.1.2 公共特性.................................................. 130 4.2 外形尺寸图 ............................................ 132 5. 注意事项 134 134 5.1 选择时的注意事项 (135)5.2 周围设备选择时的注意事项 ............................... 135 5.3 使用时的注意事项 ....................................... 137 附录138 附录1 参数数据代码一览表 (139)IV 1. 接线本章是关于基本"接线"的说明.请务必阅读注意事项后再使用. 关于"安装"的说明,请参见使用手册(基本篇). 1.1 标准接线图和端子规格 ......................... 2 1.2 主回路端子的使用方法 ......................... 4 1.3 控制回路端子的使用方法 ...................... 12 1.4 输入端子 .................................... 15 1.5 输入信号(分配端子RL,RM,RH,STR) 的使用方法 .................................. 23 1.6 RS-485接口的使用(有RS-485通信功能型) ...... 26 1.7 需检查的设计内容 ............................ 29 <略称和总称> PU 操作面板及参数单元(FR-PU04) 变频器三菱通用变频器FR-S500系列 FR-S500 三菱通用变频器FR-S500系列 Pr. 参数号码第一章 1 第二章第三章第四章 1 1.1 标准接线图和端子规格 1.1.1 标准接线图 NFB MC 电源外部晶体管公共端直流24V电源接点输入公共(源型) 请注意端子PC-SD间不要短路. 正转启动反转启动高速多段速度选择中速低速接点输入公共端控制回路输入信号 (不允许输入电压) 频率设定信号(模拟) 3 频率设定器 1/2W1k*3 2 2 变频器 L1 N PC U V W P1 电机 IM 接地提高功率因数用直流电抗器 (FR-BEL:选件) 短路片:连接FR-BEL时,请 FR-BEL时,请卸去此短路片. 异常输出 STF STR RH RM RL SD *4 漏型 *2 源型 10 (+5V) DC0~5V DC0~10V 切换 + A B C RUN 运行 SE 集电极开路输出公共端运行状态输出集电极开路输出 1 电流输入(-) DC4~20mA(+) 5(公共端) 4(DC4~20mA) RS-485 接口*1 AM 5 (+) 模拟信号输出 (-) (DC0~5V) 使用电流输入频率设定信号时, Pr.60~Pr.63(输入端子功能选择)的某一个设定为 "4",端子 RH,RM,RL,STR的某一个请分配为 AU(电流输入选择). 主回路端子接地控制回路输入端子控制回路输出端子备注 *1 仅限于RS-485通信功能型. *2 可以切换漏型,源型逻辑.(参照13页) *3 设定器操作频率较高的情况下,请使用2W1K的旋钮电位器. *4 端子SD端子5是公共端子,请不要接地. ●输出为3相200V. 注意●请把信号线和动力线分开10cm以上.●为安全起见,输入电源通过电磁接触器及漏电断电器或无熔丝断路器与接头相连. 电源的开关用电磁接触器实施. 2 1.1.2 输入输出端子规格说明端子名称电源输入变频器输出直流电压公共端连接改善功率因数直流电抗器接地端子名称正转启动反转启动内容说明连接工频电源. 连接三相鼠笼电机. 此端子为直流电压公共端子.与电源和变频器输出没有绝缘. 拆下端子+-P1间的短路片,连接选件改善功率因数用直流电抗器(FR-BEL). 变频器外壳接地用,必须接大地. (1) 主回路端子记号 L1,N U,V,W - +,P1 (2) 控制回路端子记号 STF 接 STR 点输 RH, 入 RM, 输 RL 入信 SD 号 (*1) PC (*1) 10 2 频输率入设信定号 4 内容说明 STF信号ON时为正转,OFF时为停止 STF,STR信号同时为ON 指令. 时,为停止指令. 根据输入端子功 STR信号ON时为反转,OFF时为停止能选择(Pr.60~指令. 可根据端子RH,RM,RL信号的短路组合,进Pr.63)可改变端子的功能. 行多段速度的选择. (*4) 速度指令的优先顺序是JOG,多段速设定 (RH,RM,RL,REX),AU的顺序. 此为接点输入(端子STF,STR,RH,RM,RL)的公共端子. 端子5和端子SE被绝缘. 当连接程序控制器(PLC)之类的晶体管输出(集电极开路输出)时,把晶体管输出用的外部电源接头连接到这个端子, 可防止因回流电流引起的误动作. PC-SD间的端子可作为DC24V 0.1A的电源使用. 选择源型逻辑时,为输入接点信号的公共端子. DC5V.容许负荷电流10mA. 输入DC0~5V,(0~10V)时,输出成比例:输入5V(10V)时,输出为最高频率. 5V/10V切换用Pr.73"0~5V,0~10V选择"进行. 输入阻抗10k.最大容许输入电压为20V. 输入DC4~20mA.出厂时调整为4mA对应0Hz,20mA对应60Hz. 最大容许输入电流为30mA.输入阻抗约250. 电流输入时,请把信号AU 设定为ON. AU信号用Pr.60~Pr.63(输入端子功能选择)设定. 此端子为频率设定信号(端子2,4)及显示仪表端子"AM"的公共端子.端子SD和端子SE被绝缘.请不要接地. 多段速度选择接点输入公共端 (漏型) 外部晶体管公共端DC24V电源接点输入公共端 (源型) 频率设定用电源频率设定 (电压信号) 1 频率设定 (电流信号) 频率设定公共输入端 5 3 端子记号端子名称内容说明表示变频器的保护功能动作,输出停止的输出接点.AC230V 0.3A DC30V 0.3A.报警时B-C 根据输出端子之间不导通 (A-C之间导通),正常时B-C之间功能选择(Pr. 导通 (A-C间不导通)(*6) 64,Pr.65, 可以改变端子变频器输出频率高于启动频率时(出厂为0.5 Hz可变动)为低电平,停止及直流制动时为高的功能. (*5) 电平.容许负荷DC24V 0.1A 变频器运行时端子RUN的公共端子.端子5及端子SD被绝缘. 从输出频率,电机电流选择一种作出厂设定的输出项目: 为输出.输出信号与各监示项目的频率容许负荷电流1mA 大小成比例. 输出信号DC 0~5V 用参数单元连接电缆(FR-CB201~205),可以连接参数单元 (FR-PU04).可用RS-485进行通信运行. 输出信号 A B 报警输出 C 集电极 RUN 变频器运行中开路 SE 集电极开路公共模拟 AM 模拟信号输出通——信RS-485接口 (*3) *1.端子SD,PC不要相互连接,不要接地. 漏型逻辑(出厂设定)时,端子SD为输入接点的公共端子,源型逻辑时,端子PC 为输入接点的公共端子(切换方法请参照13页.) *2.低电平表示集电极开路输出用的晶体管为ON(导通状态).高电平表示为OFF(不导通状态). *3.仅对应有RS-485通信功能的型号.(参照26页.) *4.RL,RM,RH,RT,AU,STOP,MRS,OH,REX,JOG,RES,X14,X16,(STR)信号选择(参照69页) *5.RUN,SU,OL,FU,RY,Y12,Y13,FDN,FUP,RL,LF,ABC信号选择(参照70页) *6.对应欧洲标准(低电压标准)时,继电器输出(A,B,C)的使用容量为DC30V,0.3A. 1.2 主回路端子的使用方法 1.2.1 端子排的排列FR-S520S-1.5K-CH(R) 短路片 L1 N U P1 FR-S520S-0.2K,0.4K,0.75K-CH(R) 短路片 + P1 L1 N U V W + W V IM IM 电源电机电源电机注意●输入电源的连线,L1接到端子台的R/L1,N接到端子台的S/L2. ●电机接到U,V,W.这时,若加入正转开关(信号),电机的旋转方向从负荷轴向看为反时针方向. ●电源不要接到U,V,W上. 4 1.2.2 电线,接线长度及压着端子等端子螺丝尺寸 M3.5 M4 下面表示的是接线长度为20米时的选择例子. 适用变频器型号FR-S520S0.2K~0.75K -CH(R) FR-S520S-1.5K -CH(R) 紧固力矩 Nm 1.2 1.5 压着端子 L1,N U,V,W 2-3.5 2-3.5 2-4 2-4 电线 PVC绝缘电线 2 mm AWG mm2 L1,N U,V,W L1,N U,V,W L1,N U,V,W 2 2 2 2 14 14 14 14 2.5 2.5 2.5 2.5 ●接线长度 100m以下注意 0.2K的接线长为30m以上时,载波频率降低至1kHz. 用Pr.98"自动转矩提升选择(电机容量)"选择自动转矩提升时为30米以下.(参照87页) 1.2.3 接线时的注意事项①电源及电机接线的压着端子,请使用带有绝缘管的端子. ②电源一定不能接到变频器输出端上(U,V,W),否则将损坏变频器.③接线后,零碎线头必须清除干净,零碎线头可能造成异常,失灵和故障,必须始终保持变频器清洁. 在控制台上打孔时,请注意不要使碎片粉末等进入变频器中. ④为使电压下降在2%以内,请用适当型号的电线接线. 变频器和电机间的接线距离较长时,特别是低频率输出情况下,会由于主电路电缆的电压下降而导致电机的转矩下降. ⑤长距离布线时,由于受到布线的寄生电容充电电流的影响,会使快速相应电流限制功能降低,接于2次侧的仪器误动作而产生故障.因此,请注意总接线长度. ⑥电磁波干扰变频器输入/输出(主回路)包含有谐波成分,可能干扰变频器附近的通讯设备(如 AM收音机).因此,安装选件无线电噪音滤波器FR-BIF(仅用于输入侧)或FR-BSF01 或FR-BLF线路噪音滤波器,使干扰降至最小. ⑦不要安装电力电容器,浪涌抑制器和无线电噪音滤波器(FR-BIF选件)在变频器输出侧. 这将导致变频器故障或电容和浪涌抑制器的损坏.如上述任何一种设备已安装,请立即拆掉.(无线电噪音滤波器FR-BIF使用在单相电源规格时,T相请确实绝缘,接至变频器输入侧.) ⑧运行后,改变接线的操作,必须在电源切断10分钟以上,用万用表检查电压后进行. 断电后一段时间内,电容上仍然有危险的高压电. 1 5 1.2.4 周围设备 (1) 周围设备的选择检查您购买的电机容量是否与变频器配套.配套的外围设备必须根据容量来选择. 参考下列表格,选择合适的外围设备. 电机输出 (kW) 0.2 适用变频器型号无熔丝电线(mm2) 电磁断路器(NFB*1) 接触器功率因数改善功率因数改善 (*2) 或 (MC) 交流电抗器直流电抗器漏电断路器(ELB) (参照9 (参照10页) (参照10页) L1,N U,V,W (参照7页) 页) 30AF/10AT 30AF/10AT 30AF/15AT 30AF/20AT S-N10 S-N20 S-N20 S-N21 FR-BAL-0.4K FR-BEL-0.4K 2 FR-S520S-0.2K -CH(R)FR-S520S-0.4K 0.4 -CH(R) FR-S520S-0.75K 0.75 -CH(R) FR-S520S-1.5K 1.5 -CH(R) (*3) (*3) FR-BAL-1.5K (*3) (*3) FR-BEL-1.5K 2 2 2 2 2 2 2 2FR-BAL-0.75K FR-BEL-0.75K (*3) FR-BAL-2.2K (*3) FR-BEL-2.2K (*3) (*3) *1.NFB的规格请根据电源容量选择. *2.电线的尺寸为接线长度20米情况下的尺寸. *3.功率因数可能会略有下降. 6 1.2.5 漏电流及漏电断路器的设置由于在变频器输入,输出布线和电机中存在分布电容,漏电流流过它们,其值由分布电容量和载波频率决定,请采用以下对策. (1) 对大地的漏电流漏电流不仅通过变频器的自身系统,有时会通过接地线等等流向其它系统.这个漏电流会使漏电断路器,漏电继电器产生不必要的动作. ●对策载波频率设定较高时,可降低载波频率(Pr.72). 注意这样会增加电机噪声.选择柔性-PWM(Pr.70),可实现较为可接受的音色. (出厂时) 在本系统及其他系统的漏电断路器里使用谐波,浪涌对应品(本社Progressive Super Series等)提高载波频率(低噪音). (2) 线间漏电流由于在变频器输出布线间的分布电容流过的电流的高频部份, 外接的热继电器有时会产生不必要的动作. NFB 电源变频器线间分布电容线间漏电流的路径过流保护继电器电机IM ●对策使用变频器的电子过电流保护. 降低载波频率.但电机噪音增加.选择柔性-PWM控制(Pr.70),可实现较为可接受的音色. 为了保证电机的保护不受线间漏电流的影响,推荐使用一个温度传感器直接监测电机温度. ●无熔丝断路器的设置和选择为保护变频器一次侧接线,请设置无熔丝断路器(NFB).NFB的选择是根据变频器电源侧功率因素(电源电压,输出频率,负荷变化)而定的,请参照上表.特别是完全电磁形的NFB,根据谐波电流,其动作特性也随之变化,因此有必要从大选择.(请根据断路器的资料确认.)另外,漏电断路器请使用本公司的谐波浪涌对应品 (Progressive Super Series).(推荐品型号参照第6页) 注意请根据电源容量选择NFB的型号. 1 7 (3) 漏电断路器的额定灵敏度电流的选择当漏电断路器用于变频器回路时,其额定灵敏度电流与PWM载波无关,按下述方法选定. Progressive Super Series 当CV电缆用金属管布 3相感应电机工频 (SP,CF,SF,CP型)的情况下线,工频电源运行时每电源运行时的漏额定灵敏度电流: 1km电缆路径的漏电流电流I△n≥10×(Ig1+Ign+Ig2+Igm) (200V 60Hz) (200V 60Hz) 以前NV系列 2.0 (91年以前生产的CA, CS, SS型) 漏 120 漏 100 额定灵敏度电流: 1.0 电电 0.7 I△n≥10×{Ig1+Ign+3×(Ig2+Igm)} 电 80 电 0.5 60 Ig1,Ig2 :工频电源运行时电缆路径流 40 流 0.3 0.2 的漏电流 * (mA) 20 (mA) 0.1 :变频器输入侧噪声滤波器 Ign 0 7 1.5 3. 7.515223755 23.5 8142238 80150 的漏电流 2.2 5.51118.53045 5.5 3060100 Igm :电机工频电源运行时的漏电缆尺寸(mm2) 电机容量(kW) 电流 <例> 2mm 2×5m NV 噪声滤波器变频器 Ig1 Ign Ig2 IM 2mm 2×70m 3φ 200V1.5kW Igm 注意 NV设于变频器的一次侧. 型接线中性点接地方式情况下,对于变频器2次侧接地的反应电流钝化,因此负荷设备的保护接地请采用C种接地方式(10以下). 断路器设置于变频器二次侧时,实际值即使在额定值以下,由于高次谐波,有时会发生不必要的动作. 这时,涡流,磁滞损失会增加,而使温度上升,请不要设置. *请注意在变频器输入侧连接的噪声滤波器的漏电流值. Progressive Super Series情况下 (SP,CF,SF,CP型) 漏电流Ig1(mA) 漏电流Ign(mA) 漏电流Ig2(mA) 电机漏电流Igm(mA) 漏电流总量(mA) 额定灵敏度电流(mA) (≥Ig × 10) 20× 传统型NV情况下 (CA,CS,SS型) 5m =0.10 1000m 0(无噪音滤波器的情况下) 70m 20× =1.40 1000m 0.14 1.66 4.78 30 100 8 1.2.6 电源切断和电磁接触器(MC) 注意请不要用变频器电源侧的电磁接触器起停变频器. 如右图所示起停一定用启动信号(端子STF,STR-SD之间的ON,OFF)进行.(参照15页) NFB 电源 F B OFF ON MC MC OFF ON RA RA RA STF(STR) SD MC C 变频器 OFF MC L1 N U V W 至电机变频器的起停回路例 (1) 变频器1次侧电磁接触器(MC) 在下列情况下,建议在变频器1次侧设置MC.(关于选定参照第6页) ①变频器保护功能动作时,或驱动装置异常时(非常停止操作等)把变频器与电源断开的情况下. ②为防止因停电变频器停止,复电后自然再启动而引起事故的情况下. ③变频器长时间停止不用的情况下. 变频器用的控制电源一直运行会消耗若干电力,长时间让变频器停止的情况下,把变频器的电源切断,会省若干电力. ④为确保保养,检查作业的安全,把变频器电源切断的情况下. 因为变频器1次侧的MC在以上的情况下使用,因此根据标准规定,对变频器输入侧电流,用JEM1038-AC3级选定. 备注 MC的开闭可以控制变频器的运行,停止,但电源接通时的冲击电流会缩短整流器部分的寿命(开闭寿命20万次左右),尽量不要频繁启停.用变频器启动控制用端子(STF, STR)的开,关来控制变频器的运行与停止. 1 9 1.2.7 功率因数改善电抗器的设置直接接在大容量电源变压器下(500kVA以上,接线长度10米以下)或电力电容器切换的情况下,电源输入回路有过大的浪涌电流流过,可能损坏整流部分,这时必须使用功率因数改善电抗器(FR-BEL或FR-BAL). NFB 电源 R S FR-BAL X Y 变频器 L1 N U 电源 1500 设备 1000 容量 500 (kVA) 0 FR-BEL (*) V W + P1 功率因素改善电抗器设备范围 10 接线长度(m) 备注 *连接FR-BEL时,请拆下端子+-P1间的短路片. FR-BEL与变频器之间的接线长度为5m以下并尽量短. 使用与主回路同等的电线尺寸.(参照第5页) 1.2.8 噪音和噪音滤波器的设置关于噪声,有从外部侵入使变频器误动作的噪声,和从变频器辐射出去,使外围设备误动作的噪声.变频器被设计为不易受噪音影响,但因为是处理微弱信号的电子仪器,所以必须采取下述基本对策. ●基本对策避免变频器的动力线(输出输入线)与信号线平行布线和集束布线,应分散布线. 检测器的连接线,控制用信号线使用双绞屏蔽线,屏蔽线的外皮连接SD端. 变频器,电机等等的接地线接到同一点上. 变频器的输入输出线和其他线之间以及大地间,电机里都存在寄生电容,漏电流流过这些寄生电容,可能引起漏电断路器,漏电继电器以及外部过流保护不必要的。

英谷激光PULSE系列激光器使用说明书

苏州英谷激光有限公司SuZhou Inngu laser Co.,LtdTEL: 86-0512-******** FAX: 86-0512-********前言本说明书包含了英谷激光PULSE系列激光器的所有相关使用信息。

说明书中有以下两种警示标识,在阅读的过程中,请特别注意其后所提示的内容。

这个标志用来警示操作者可能面临着直接暴露在可见、不可见以及紫外辐射下的危险。

这个标志用来警示操作者,不当操作可能对操作者以及设备造成潜在的危险,并给操作员提供重要的指导。

警告!请在使用英谷激光器前认真阅读此安装操作手册,如有任何问题请直接联系英谷激光!目录第一章英谷激光器安全使用声明及注意事项1.1英谷激光器操作安全使用免责声明 (4)1.2英谷激光器安全特性 (4)1.3英谷PULSE系列激光器安全注意事项 (5)1.4英谷激光器包装及运输时的注意事项 (6)第二章英谷激光器控制面板信息及接口说明2.1前置显示调节面板详细介绍 (7)2.2后置接口定义详解 (8)2.3报警显示信息 (9)第三章英谷激光器信号控制3.1 GATE方式控制 (10)3.2外部TRIGGER+PWM方式控制 (10)第四章英谷激光器RS-232通信详解4.1RS232接口管脚说明 (11)4.2RS232通讯控制软件说明 (12)第五章英谷激光器操作说明5.1自动开机操作说明 (18)5.2手动开机操作说明 (21)第六章英谷激光器与外部信号控制板卡的连接6.1英谷激光器板卡控制方式 (22)6.2EzCad(金橙子)接线方式 (23)6.3SAMLight接线方式 (24)6.4 Markingmate PMC2接线方式 (25)6.5打标软件常见设置 (27)第七章英谷激光器常见使用规范及故障处理7.1环境部分 (29)7.2设备部分 (30)7.3激光器部分 (30)7.4激光器故障处理 (30)附录A 常用配件维修更换流程第一章英谷激光器安全使用声明及注意事项1.1英谷激光器操作安全使用免责声明请操作人员在使用英谷激光器前,必须认真阅读此安装操作手册,避免激光器对人体产生任何意外伤害。

Tripp Lite SM500RMNAFTA智能线交互无穷电源介绍及功能说明书

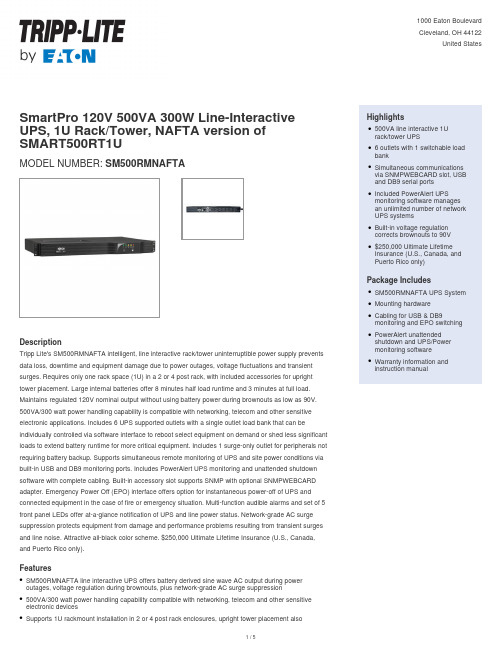

SmartPro 120V 500VA 300W Line-Interactive UPS, 1U Rack/Tower, NAFTA version ofSMART500RT1UMODEL NUMBER:SM500RMNAFTADescriptionTripp Lite's SM500RMNAFTA intelligent, line interactive rack/tower uninterruptible power supply prevents data loss, downtime and equipment damage due to power outages, voltage fluctuations and transient surges. Requires only one rack space (1U) in a 2 or 4 post rack, with included accessories for upright tower placement. Large internal batteries offer 8 minutes half load runtime and 3 minutes at full load. Maintains regulated 120V nominal output without using battery power during brownouts as low as 90V. 500VA/300 watt power handling capability is compatible with networking, telecom and other sensitive electronic applications. Includes 6 UPS supported outlets with a single outlet load bank that can be individually controlled via software interface to reboot select equipment on demand or shed less significant loads to extend battery runtime for more critical equipment. Includes 1 surge-only outlet for peripherals not requiring battery backup. Supports simultaneous remote monitoring of UPS and site power conditions via built-in USB and DB9 monitoring ports. Includes PowerAlert UPS monitoring and unattended shutdown software with complete cabling. Built-in accessory slot supports SNMP with optional SNMPWEBCARD adapter. Emergency Power Off (EPO) interface offers option for instantaneous power-off of UPS and connected equipment in the case of fire or emergency situation. Multi-function audible alarms and set of 5 front panel LEDs offer at-a-glance notification of UPS and line power status. Network-grade AC surge suppression protects equipment from damage and performance problems resulting from transient surges and line noise. Attractive all-black color scheme. $250,000 Ultimate Lifetime Insurance (U.S., Canada, and Puerto Rico only).FeaturesSM500RMNAFTA line interactive UPS offers battery derived sine wave AC output during power outages, voltage regulation during brownouts, plus network-grade AC surge suppressionq500VA/300 watt power handling capability compatible with networking, telecom and other sensitive electronic devicesqSupports 1U rackmount installation in 2 or 4 post rack enclosures, upright tower placement alsoq Highlights500VA line interactive 1Urack/tower UPSq6 outlets with 1 switchable loadbankqSimultaneous communicationsvia SNMPWEBCARD slot, USB and DB9 serial portsqIncluded PowerAlert UPSmonitoring software managesan unlimited number of network UPS systemsqBuilt-in voltage regulationcorrects brownouts to 90Vq$250,000 Ultimate LifetimeInsurance (U.S., Canada, andPuerto Rico only)qPackage IncludesSM500RMNAFTA UPS System qMounting hardwareqCabling for USB & DB9monitoring and EPO switching qPowerAlert unattendedshutdown and UPS/Powermonitoring softwareqWarranty information andinstruction manualqSpecificationssupported - mounting accessories includedLarge internal batteries offer runtimes of 17 minutes at half load (250VA/150 watts) and 5 minutes at full load (500VA/300 watts)qMaintains regulated 120V nominal output during brownouts as low as 90Vq Includes 6 UPS-supported outlets, with one pair of individually controllable outlets that can be powered off and back on again via software interfaceqPowerAlert UPS monitoring and unattended shutdown software enables configurable network broadcast messaging, pager & email notification, event logging and running user-defined script commands qOffers simultaneous monitoring by up to 3 directly-connected devices through included USB, DB9 and SNMP* interfaces (*requires optional SNMPWEBCARD), or the monitoring of any number of additional UPS systems over IP with included PowerAlert monitoring software. Free PowerAlert enterprise management software is also available for select opportunitiesqCommunications ports support messaging of UPS and line power status, including on-battery, low-battery, power restored, AC line voltage, DC battery voltage and remaining battery capacity qSupports timed inverter shutoff after unattended shutdown, activate self-test and UPS output power control for scheduled or immediate reboot of connected devicesqSupports Tripp Lite's WatchDog software application to restore unresponsive programs bysystematically restarting applications, operating systems and ultimately rebooting completely locked computers by momentarily switching UPS power off and back on again (requires optional WATCHDOGSW)qBuilt-in accessory slot supports SNMP with optional SNMPWEBCARD adapter q Emergency Power Off (EPO) interface with cableq Multi-function audible alarms and set of 5 front panel LEDs q Network-grade AC surge suppression q Attractive all-black color schemeq UPS battery set ships fully assembled and ready for installation, no time consuming connection of internal batteries by user is necessaryq$250,000 Ultimate Lifetime Insurance (U.S., Canada, and Puerto Rico only)q© 2023 Eaton. All Rights Reserved. Eaton is a registered trademark. All other trademarks are the property of their respective owners.。

逆变焊机及数字化控制技术

第 42 卷 第 6 期 2012 年 6 月

Electric Welding Machine

逆变焊机及数字化控制技术

Vol.42 No.6 Jun.2012

张光先,李 朋

(山东奥太电气有限公司,山东 济南 250101)

摘要:逆变焊机在效率、体积、质量、控制性能方面具有明显优势,已成为焊接加工业的主流产品。数字化

Abstract:Invert welder has obvious advantages in the aspects of efficiency,volume,quality and control performance,and has become

the main product in welding processing industry.Digital invert welder is basic equipment for digital welding,compared with traditional simulated welder,it has been greatly improved in the aspects of output current waveform control,integrated various welding methods and characteristics,realizing welding performance of various materials,and technological adaptability.It makes automatic welding management system become possible,such as flexibility,networking and intelligence of welder control.This paper comprehensively analyses the current situation and development trend of digital invert welder,and its successful cases in welding technology, production management and suited robot based on above advantages.

VAS 821 005 MIG MAG Pulse Welding unit 2说明书

VAS 821 005MIG/MAG Pulse Welding unit2M I G/M A G P U L S E W E L D I N G U N I T VA S821005The AUTOPULSE 320-T3 (VAS 821 005) is an INVERTERPulse MIG welder, with high speed digital technology, and maximum welding current of 320A. Equipped with 3 wire-feeders, all with 4 rollers and electronic regulation, this product can be used either with standard torches, or a Push Pull torch, or even a Spool gun. It is perfectly adapted to the welding of soft wires such as Aluminium (AlSi5 or AlSi12). The 46 synergy programs for Steel, Stainless steel, brazing (CuSi3 or CuAl8), and Aluminium, can easily be selected thanks toa simple 2 buttons interface and a large colour screen of the latest generation. The intuitive menus propose an EASY mode, with only 2 settings to be adjusted. The intuitive operation and the reproducibility of the jobs provide a definitive advantage. The TACK function is also available for manual welding. Functions:All the standard MIG and brazing weldings, with or without pulses.Operating modes:2T / 4T (special 4T function available, with control of Hot Start, Upslope, Downslope, Crater Filler, …).Time savings:The product can be equipped with 3 different welding consumables simultaneously, which allows switching between different weldings in only seconds, without any changes on the product. The commutation between one torch to the other is automatic (gas protection, wire feeding, synergy program) by a simple pressure on the torch trigger.• Stand for 2x 4m3 gas bottles included• 3x wire-feeders, 4 rollers, integrated• Torch support included• 3 torches 250A, length 3m, for Steel, Brazing (CuSi3, CuAl8) and Aluminium.• Ground cable 4m/35mm², with clamp• Universal reel stands• USB port• Present Firmware• Documentation in paper and electronic format• CE Electrical supply cable• User Manual in paper and electronic format• Set-up and on-site training• Cooling as an optionCE Certification of Inverter based pulse MIG welder, Conformity declaration and compliance with other norms available under request.Technical characteristics:Nominal input voltage:400 V - 3~ +/-15%(3 x 208/240 V, option)Current supply frequency:50/60 HzProtection:16 AProtection rating:IP23Wire feeding:3 x wire-feeders,4 rollersPush-Pull torch in optionWire speed:0,5-20m/min adjustable by steps of0,1m /min.Torches connection :EuroCooling:AFNo load voltage (Uo):According to IEC 60974-1Nominal Output Current:10 - 320 AWelding Voltage:14,5 - 32 VOperating temperature:-10°C - +40°CStorage temperature:-20°C - +55°CDimensions L/W/H:100 x 92 x 60 cmWeight:88 kgOptions:Push-Pull Torch 250 A. - 4 m (option ref. 037915)The GYS Push-Pull torch 250A / 4M allows, thanks to its integra-ted motor in the handle, to better feed the welding wire. The wire speed is constant thanks to synchronisation with the wire feeder of the welding unit. The combined action of the wire feeder pus-hing the wire and the traction in the handle makes the welding of thin and soft wires, such as Aluminium, possible with extremely smooth wire speed.Current range:15 - 220 Amp.Duty cycle EN60976-1 (40°C): 20% - 220 Amp.Total weight: 3 kgLength: 4 mWire diameters:0,8 - 1,2 mm © Volkswagen Aktiengesellschaft 38436 WolfsburgDeutschlandFor internal use only.All right reserved for technical modifications.The product presented in this document may contain special accessorieswhich are not delivered with the product in its standard delivery.Latest modification: September 2018。

PULSE CPA500 1U 500W Power Amplifier说明书

Power Amplifier

SAVE THESE INSTRUCTIONS!!

Unpacking and Inspection

Carefully unpack the unit. If it appears damaged in any way, return it to the retailer it was purchased from in its original packaging. PULSE cannot accept any responsibility for damage arising from the use of non approved packaging.

• NEVER cover the amplifiers, as they may overheat. • PULSE power amplifiers are designed to fit standard 19” racks, with a 2U height and 17”

depth. We recommend the use of rear rack supports, especially if the rack is to be mobile. Use shakeproof washers or threadlock adhesive to prevent mounting bolts becoming loose in transit. • Ensure that the AC power supply is correct for your amplifier. The required AC supply is stated on the rear panel next to the AC power input. • Ensure that you use the correct type of mains lead for your equipment and country. This must be free from damage and easily accessible during use. • Keep away from magnetic recording media (tape, mini disc, hard drive etc). Power amplifiers produce an electromagnetic field, which could affect stored files.

MIG MAG脉冲焊接机产品说明书

forceArcHIGH-SPEED!Maximum efficiency for all requirements with reproducible welding results and low-spatter welding thanks to the fully digital inverter welding technology!EWM-forceArc – the high-pressure arc – up to 30% faster welding with thick panels!Self-explanatory, intuitive operating concepts for everyone – your choice of various control concepts – optimised for the target group and the application!Optimum preset JOBs (welding tasks) and synergic operation – so that you can concentrate fully on your welding task !Maximum mobility: Easily movable thanks to large wheels, fits through standard doors, easy loading and unloading thanks to the even wheel gauge, can be lifted by crane and moved on a fork lift!Multifunctional and ergonomic grip system: Effort-less mobility, practical holder for tube packages, impact protection!Intelligent casing design with optimised air guidance for longer duty cycle and ventilation control for less contamination in the machine!PROGRESS, EXPERT: Ideal for robot, industrial bus and mechanised applications and documentation via optional interfaces!Powerful cooling system for the torch, with centrifugalpump, cooler with large surface area and an extra-large tank (12 litres)!PHOENIX 521 PULS EXPERT forceArc HIGHSPEED:Efficient MAG welding with significantly higher fusion performance and welding speed as well as excellent weld seam quality thanks to low-spatter welding with deep and wide fusion penetration!Unalloyed, low-alloy and high-alloy steels, aluminium alloys, copper and its alloys, special alloys!Solid and fluxed-core wire electrodes (0.8-2.4 mm), coated electrodes: Rutile, basic!Production and repair work: Chemical and food industries, machine and plant construction, vehicle, automobile, railway vehicle and ship construction, container, closed container and equipment construction, steel and metal construction work, offshore, etc.Ergonomic, robust and perfect –MMA weldingTIG welding LiftarcMIG/MAG pulse welding of the highest qualityMIG/MAG pulse weldingEWM forceArc weldingMIG/MAGstandard weldingHIGHLIGHTSAREA OF APPLICATIONSHigh performance MAG welding HIGH-SPEED®(only PHOENIX 521 and DRIVE 4 in HIGHSPEED version)PHOENIX 301;351;421;521PHOENIX 301;351;421PHOENIX 301IP23S EN 50199IEC/EN 60974MIG/MAGon the welding machine – only the most important welding parameters immediately accessible on the wire feed.115 optimum pre-programmed JOBs (welding tasks) for selection on the wire feed/ welding machine – everything immediately accessible on the wire feed,16 welding programsMaximum ease-of-use – 256 optimum pre-programmed JOBs (welding tasks), including 128 for customised programming with immediate access – all welding parameters immediately accessible both from the welding machine and from the wire feed, 16 welding programs TECHNICAL DATAB A S I CP R O G R E S SE X P E R T *A L T E R N A T I V E L Y* Version decompact onlyWelding machine, gas / water cooledDCPHOENIX BASICGeneralŸ ŸSuperpulseŸS Ÿ115 JOBsDisplaysŸMIG/MAG standard, pulse and forceArc welding, TIG (Liftarc) and MMA welding Non-latched, latched, special non-latched, special latched, MIG spot ŸAutomatic cut-outynergic one-dial operationŸPreselection of welding task using material type, seam type, electrode diameter via a job list Ÿ 3 special JOBs, can be programmed for customised applications Ÿ16 programs per JOB ŸHold functionŸCurrentless gas test and wire inchingŸ2 displays for welding parameters before, during and after welding: Welding current and voltage, wire speed, panel thickness, program number, job number, etc.ŸLEDs: Faults, welding parametersFunctionsMIGŸTIGŸMMAŸArcforcingWire speed ŸArc length correction ŸChoke effect/dynamics ŸWire burn-back ŸWire creepŸGas pre-flow and post-flow timesŸSlope times, main, reduced main and end programŸIgnition, main, reduced main and end programs per jobŸSuperpulse: Pulse and pause programŸWelding currentŸGas pre-flow and post-flow times ŸUp and down slope timesIgnition, welding, secondary and end currentsŸWelding current ŸHotstart time ŸHotstart current ProgrammableŸVarious torch and function modesTorchOptionsSoftwareŸMIG standard ŸTIG comboRemote controlŸManual remote control: CurrentŸDinse central connector ŸPhoenix DRIVE: Wheel set ŸStar handle for wire feed ŸReinforced pump ŸDirt filterŸHolders for accessoriesŸPC 300 welding parameter softwareŸWelding data documentation for Q-DOC 9000 softwareŸWELDQAS welding data monitoring and documentation systemWelding parameters (infinite adjustable)Accessories/OptionsSelection on welding machineSet on welding machineWire feedWelding machine Welding parameter (infinite adjustable)Set on wire feedMIGŸWire speedŸArc length correctionDCPHOENIX PROGRESSGeneralŸ ŸSuperpulseŸ115 JOBsDisplayŸMIG/MAG standard, pulse and forceArc welding, TIG (Liftarc) and MMA welding Non-latched, latched, special non-latched, special latched, MIG spot ŸAutomatic cut-outŸSynergic one-dial operationŸPreselection of welding task using material type, seam type, electrode diameter via job listŸ 3 special JOBs, can be programmed for customised applications Ÿ16 programs per JOB ŸHold functionŸCurrentless gas test and wire inchingŸConnection capability for intermediate driveŸ2 displays for welding parameters before, during and after welding: Welding current and voltage, wire speed, panel thickness, program number, job number, etc.ŸLEDs: Faults, welding parametersFunktionsMIGTIGMMAŸ ŸArcforcingŸWire speedŸArc length correction ŸChoke effect/dynamics ŸWire burn-back ŸWire creepŸGas pre-flow and post-flow timesŸSlope times, main, reduced main and end programŸIgnition, main, reduced main and end programs per jobŸSuperpulse: Pulse and pause programŸWelding currentŸGas pre-flow and post-flow times ŸUp and down slope timesŸIgnition, welding, secondary and end currentsŸWelding current ŸHotstart time Hotstart current ProgrammableŸVarious torch and function modesTorchŸUp/ DownŸPush/Pull Remote controlOptionsInterfacesŸSoftwareŸProgram/job selectionŸRETOX: Up/down with display ŸTIG comboŸManual remote control: Current ŸProgram remote controlŸKey switchŸDinse central connector ŸPhoenix DRIVE: Wheel set ŸStar handle for wire feed ŸReinforced pump ŸDirt filterŸHolders for accessoriesŸAnalogue interface for mechanised welding Digital interfaces: PC, robot, industrial bus, wire feed, documentation ŸPC 300 welding parameter softwareŸWelding data documentation for Q-DOC 9000 softwareŸWELDQAS welding data monitoring and documentation systemWelding parameters (infinite adjustable)Accessories/OptionsSelect on wire feedSet on wire feedWire feedChecklist of Machine FunctionsGeneralŸŸŸŸŸŸŸSuperpulse Select on wire feedMIG/MAG pulse/standardNon-latched/latched, special latched Synergic one-dial operation Automatic cut-out Select on welding machineMIG/MAG and forceArc welding, TIG(Liftarc) and MMA weldingPreselection of welding task using materialtype, seam type, electrode diameter on the welding machineŸ256 JOBs: 128 preset and 128 freelyprogrammable for customised applications Ÿ 3 special JOBsŸ16 programs per JOB ŸHold functionŸCurrentless gas test and wire inchingŸConnection capability for intermediate driveDisplaysŸM310, M370: 2 displays for welding parameters before, during and afterwelding: Welding current and voltage, wire speed, panel thickness, program number, job number, operating hours, motor current, etc.ŸM310: LEDs: Faults, current typeFunctionsMIGŸTIG / MMAWire speed ŸArc length correction ŸChoke effect/dynamicsŸWelding current TorchŸUp/ DownŸPush/Pull OptionsInterfacesSoftwareŸSoftware Q-DOC 9000ŸProgram/job selectionŸRETOX: Up/down with display ŸTIG comboRemote controlŸManual remote control: Current ŸProgram remote controlŸKey switchŸDinse central connector ŸPhoenix DRIVE: Wheel set ŸStar handle for wire feed ŸReinforced pump ŸDirt filterŸHolders for accessoriesŸAnalogue interface for mechanised welding ŸDigital interfaces: PC, robot, industrial bus, wire feed, documentation ŸPC 300 welding parameter software Welding data documentation ŸWELDQAS welding data monitoring and documentation systemWelding parameters ()infinite adjustable Accessories/OptionsSet on wire feedWire feedWelding machine MIGTIGMMAŸ ŸArcforcingŸWire burn-back ŸWire creepŸGas pre-flow and post-flow timesŸSlope times, main, reduced main and end programŸIgnition, main, reduced main and end programs per jobŸSuperpulse: Pulse and break timesŸGas pre-flow and post-flow times ŸUp and down slope timesŸIgnition, welding, secondary and end currentsŸHotstart time Hotstart current ProgrammableŸVarious torch and function modes ŸExpert mode for creating customisedcharacteristicsSet on welding machine。

米勒焊机操作说明方案

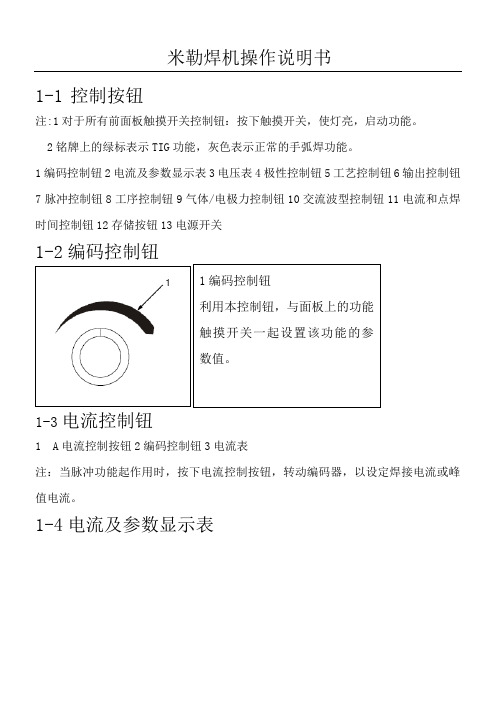

米勒焊机操作说明书1-1控制按钮注:1对于所有前面板触摸开关控制钮:按下触摸开关,使灯亮,启动功能。

2铭牌上的绿标表示TIG功能,灰色表示正常的手弧焊功能。

1编码控制钮2电流及参数显示表3电压表4极性控制钮5工艺控制钮6输出控制钮7脉冲控制钮8工序控制钮9气体/电极力控制钮10交流波型控制钮11电流和点焊时间控制钮12存储按钮13电源开关1-2编码控制钮1-3电流控制钮1A电流控制按钮2编码控制钮3电流表注:当脉冲功能起作用时,按下电流控制按钮,转动编码器,以设定焊接电流或峰值电流。

1-4电流及参数显示表1-5电压表1-6极性控制钮1-7工艺控制钮1-8高频启弧和高频TIG启动程序提升启弧:当提升启弧按钮灯亮,按下列步骤启弧,在焊接开始处把钨极触及工件,用焊枪触发开关、脚控器或手控器接通输出和保护气。

把钨极在工件上保持1-2秒,然后慢慢提升。

焊极提起后,电弧生成。

在钨极触及工件前不存在正常的开路电压,仅在钨极和工件间存在较低的感应电压,直到钨极触及工件后才激发固态输出接触器,因此钨极不会出现过热、粘条或被污染。

应用:当不允许使用高频启弧或要取代划擦启弧时。

提升启弧用于DCEN或ACTIG工艺。

高频启弧当高频启弧按钮灯亮,按下列步骤启弧,输出接通后,打开高频帮助启弧,启弧完成后关闭高频,断弧再次帮助重新启弧。

应用:当需要非接触启弧时,高频启弧用于DCENGTAG工艺。

1-9输出控制钮1输出控制按钮按下按钮,直到希望参数的LED灯亮。

标准远控---应用:与脚踏或手控电流控制器一起使用远控触发。

注:脚控或手控远控电流控制器连接后,初始电流、起始坡升、终止坡降、及终止电流由远控器控制。

如果使用开/关型触发开关,它必须是一个维持开关,所有的程序功能有效,必须由操作者设定。

远控2T保持---应用:长距离焊接时,使用远控触发保持(2T)。

如果脚控或手控电流控制器连接到底电源上,仅触发输入有效。

注:本开关的功能可以设置为3T、4T、微逻辑或点焊控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

▲Pulse MIG-500FR是一款能满足X80钢焊接工艺要求的的全数字化多功能电焊机,可满足X80钢的焊接工艺。

能完成金属粉芯焊丝、实芯碳钢焊丝及不锈钢焊丝的打底、填充和盖面;并且可对碳钢、纯铝、铝镁合金及不锈钢材料进行焊接。

该焊机具有合理的静外特性及良好的动态性能,性能特点如下:�逆变技术可以保证焊接过程在电网电压波动及电弧长度变化的情况下高度平稳,电弧自调节能力强。

�MCU+DSP数字化控制,控制波形精细,实现一脉一滴过渡。

�焊接飞溅极小,金属熔敷率高,焊缝成形好,焊接变形小。

�收弧时具有消球功能,采用精细控制方式引弧,引弧成功率高。

�全数字化控制面板,一元化调节方式,调节方便。

�系统内置焊接专家数据库,自动智能化参数组合。

�在根焊特性下,采用表面张力过渡技术,完成打底焊工艺。

�在脉冲特性下,采用U/U脉冲波形控制技术,完成焊口的填充和盖面。

�具有两步、四步、特殊四步三种操作模式。

在大规范长焊缝焊接时,四步/特殊四步功能可降低焊工劳动强度和提高焊缝接头质量。

(可设定三个焊接规范,特别适用于管道全位置焊接)�可存储10套用户自定义的规范参数。

�送丝电路采用高稳定电源,送丝平稳。

�重量轻,体积小,便于移动。

�节能省电,使用费用低,对电网容量要求低。

该系列焊机的制造符合标准GB15579.1-2004《弧焊设备第一部分:焊接电源》。

安全注意事项�请务必遵守本说明书规定的注意事项,否则可能发生事故。

�输入电源的设计施工、安装场地的选择、高压气体的使用等,请按照相关标准和规定进行。

�无关人员请勿进入焊接作业场所内。

�请有专业资格的人员对焊机进行安装、检修、保养及使用。

�不得将本焊机用于焊接以外的用途(如充电、加热、管道解冻等等)。

�如果地面不平,要注意防止焊机倾倒。

造成电击或灼伤�请勿接触带电部位。

�请专业电气人员用规定截面的铜导线将焊机接地。

�请专业电气人员用规定截面的铜导线将焊机接入电源,绝缘护套不得破损。

�在潮湿、活动受限处作业时,要确保身体与母材之间的绝缘。

�高空作业时,请使用安全网。

�不用时,请关闭输入电源。

�请使用规定的排风设备,避免发生气体中毒和窒息等事故。

�在容器底部作业时,保护气体会沉积在周围,造成窒息。

应特别注意通风。

�请佩戴足够遮光度的保护眼镜。

弧光会引起眼部发炎,飞溅及焊渣会烫伤眼睛。

�请使用焊接用皮质保护手套、长袖衣服、帽子、护脚、围裙等保护用品,以免弧光、飞溅及焊渣灼伤、烫伤皮肤。

�焊接场所不得放置可燃物,飞溅和烫焊缝会引发火灾。

�电缆与母材要连接紧固,否则会发热酿成火灾。

�请勿在可燃性气体中焊接或在盛有可燃性物质的容器上焊接,否则会引起爆炸。

�请勿焊接密闭容器,否则会破裂。

�应准备灭火器,以防万一。

�请勿将手指、头发、衣服等靠近冷却风扇及送丝轮等旋转部件。

�送进焊丝时,请勿将焊枪端部靠近眼睛、脸及身体,以免焊丝伤人。

�气瓶应可靠固定,倾倒会造成人身事故。

�请勿将气瓶置于高温或阳光照射处。

�打开气瓶阀时,脸部请勿接近气体出口,以免高压气体伤人。

�请使用本公司配带的气体调节器,并遵守其使用规定。

�采用升降叉车或吊车搬运焊机时,人员不得在焊机下方及运动前方,防止焊机落下被砸伤。

�吊装时绳具应能承受足够的拉力,不得断裂。

绳具在吊钩处夹角不应大于30°1.概述焊接会引起电磁干扰。

通过采取适当的安装方式和正确的使用方法,可使弧焊设备的干扰发射减到最小。

本说明书描述的产品属于A类设备(适用于除由公用低压电力系统供电的居民区之外的所有场合)。

警告:A类设备不适用于由公用低压供电系统供电的居民住宅。

由于传导和辐射骚扰,在这些地方难以保证电磁兼容性。

2.环境评估建议在安装弧焊设备前,用户应对周围环境中潜在的电磁骚扰问题进行评估。

考虑事项如下:(1)在弧焊设备上下和四周有无其它供电电缆、控制电缆、信号和电话线等;(2)有无广播和电视发射和接收设备;(3)有无计算机及其它控制设备;(4)有无高安全等级设备,如工业防护设备;(5)要考虑周围工作人员的健康,如有无戴助听器的人和用心脏起搏器的人;(6)有无用于校准或检测的设备;(7)要注意周围其它设备的抗扰度。

用户应确保周围使用的其它设备是兼容的,这可能需要额外的保护措施;(8)进行焊接或其它活动的时间。

所考虑环境的范围依据建筑物结构和其它可能进行的活动而定。

该范围可能会超出建筑物本身的边界。

3.减少发射的方法(1)公用供电系统弧焊设备应按制造商所推荐的方式接入公用供电系统。

如果干扰发生,就应该采取额外的预防措施,如在公用供电系统中接入滤波器。

对于固定安装的弧焊设备,要考虑其供电电缆的屏蔽问题,可以用金属管或其它等效的方法进行屏蔽。

屏蔽要保持电气上的连续性。

屏蔽层也要和焊接电源外壳相连接以保证两者间良好的电接触。

(2)弧焊设备的维护弧焊设备应按制造商推荐的方法进行例行维护。

当焊接设备运行时,设备上所有的入口、辅助门及盖板都应该关闭并适当拧紧。

弧焊设备不应有任何形式的修改,除非在说明书上允许有相应的变动和调整。

尤其要根据制造商的建议来调整和维护引弧和稳弧装置的火花隙。

(3)焊接电缆焊接电缆应尽量短并互相靠近,紧靠或贴近地面走线。

(4)等电位搭接一定要注意周边环境中所有金属物体的搭接问题。

金属物体与工件搭接在一起会增加工作的危险性,当操作人员同时接触这些金属物体和电极的时候有可能遭到电击。

操作人员应该与所有这些金属物体保持绝缘。

(5)工件的接地出于用电安全或工件位置、尺寸等原因,工件可能不接地,如船体或建筑钢架。

工件与地连接有时会降低发射,但并不总是如此。

所以一定要防止工件接地导致的用户触电危险增加或其它电气设备损坏。

当必要时,应该将工件直接与地相接,但在有些国家则不允许直接接地,只能根据所在国的规定选择适当的电容来实现。

(6)屏蔽对周围设备和其它电缆有选择的进行屏蔽可以减少电磁干扰。

对特殊的应用可以考虑对整个焊接区域进行屏蔽。

1.安装环境(1)焊机使用时注意防雨,周围空气温度范围为-10℃~+40℃。

(2)地面倾斜度应不超过15°。

(3)焊接工位不应有风,如有应遮挡。

(4)焊机距墙壁20cm以上,焊机间距离10cm以上。

(5)采用水冷焊枪时,要注意防冻。

2.供电电压品质(1)波形应为标准的正弦波,有效值为380V±10%,频率为50Hz。

(2)三相电压的不平衡度≦5%。

3.电源输入表1焊机型号Pulse MIG-500FR输入电源3相AC380V电源最小容量电网38KVA发电机50KVA输入保护保险丝50A断路器63A电缆输入侧≥6mm2输出侧70mm2接地线≥6mm2注:上表中保险丝和断路器的容量仅供参考。

4.设备安装本焊机体积小,重量轻,易于搬运,可随焊工流动作业。

放置焊机的位置只要保证地面平坦即可。

焊机外部电气连接如图1所示。

(图1)工作接线图操作程序:(1)用接地电缆连接焊机接线端子(一)与被焊工件。

(2)用电压反馈电缆连接送丝机电压反馈电缆插座与被焊工件。

(3)送丝机焊接电缆连接焊机接线端子(+)或(FR)。

(4)送丝机控制电缆连接焊机的控制插座。

(5)送丝机气管连接气体调节器或配比器。

(6)CO2气体调节器的加热电缆接至焊机后面板加热电源输出插座。

(7)将输入三相电缆接在配电板上,地线可靠接地。

(8)合上配电盘上的自动空气开关备注:进行根焊时,送丝机电缆接FR端子,其它功能焊接时,送丝机电缆接(+)端子。

5.设备使用合上配电板(柜)上的自动空气开关。

按下手动送丝按钮,并调节控制器电流给定旋钮,焊丝可快速送出。

根据使用要求设置控制器及前面板上状态和参数。

按下焊枪开关时送丝机转动送丝,保护气体从焊枪嘴处流出,可进行正常焊接(此时焊机的冷却风机开始转动)。

用户在使用时,可参考表2所列的焊接规范。

焊接结束后,应关闭气体,并切断电源。

表2焊接规范图2图用了变技电后由IGBT 逆变器变为高频交流,经高频变压器降压,高频整流器整流,滤波后输出适合于焊接的直流电。

通过这个过程,提高了焊机的动态响200250控制电路+-应速度,减小了焊机的体积和重量。

控制电路对整机进行闭环控制,使焊接电源具有良好的抗电网波动能力,焊接性能优异。

Pulse MIG-500FR逆变焊机输出特性如图3所示。

(图3)输出特性1.焊机前面板(图4)焊机前面板图(1)焊接电缆快速插座(+)接送丝机焊接电缆。

(2)根焊电缆快速插座(FR)接送丝机焊接电缆。

(3)焊接控制电缆插座(威浦11芯)接送丝机控制电缆。

(4)焊接电缆快速插座(-)通过输出电缆接被焊工件。

(5)焊机控制面板焊机的控制面板用于焊机的功能选择和部分参数设定。

控制面板包括数字显示窗口、调节旋钮、按键、发光二极管指示灯。

如图5所示:(图5)焊机控制面板图1.1功能选择区1.1.1焊丝直径选择按钮可根据焊丝直径选择Φ1.6、Φ1.2、Φ1.0,相应指示灯亮。

1.1.2工作方式选择按钮选择二步、四步、特殊四步、点焊。

选择二步、四步、点焊时,相应指示灯亮;选择特殊四步时,两步、四步两个灯同时亮。

(1)二步工作方式:按下焊枪开关可正常焊接,松开开关即停止焊接。

适合于短焊缝焊接。

如图6所示。

(2)四步工作方式:按下焊枪开关引弧成功后,可松开开关正常施焊。

当再次按下焊枪开关后,则转入前面板旋钮设定的收弧焊接规范,松开开关时停止焊接。

适合于长焊缝焊接。

如图7所示。

(3)点焊工作方式:按下焊枪开关引弧成功后,经过点焊时间后自动停止焊接。

如果在点焊期间松开开关,则马上停止焊接,实现需要精确时间控制的焊接。

(4)特殊四步工作方式:按下焊枪开关引弧成功后,进入前面板旋钮设定的初期焊接规范;松开焊枪开关后,正常施焊;当再次按下焊枪开关后,则转入前面板旋钮设定的收弧焊接规范,松开焊枪开关时停止焊接。

适用于长焊缝焊接(接头有特殊要求)。

如图8所示。

图6~图8中:焊枪开关按下为“ON”,焊枪开关松开为“OFF”,电磁阀通气为“ON”,电磁阀关闭为“OFF”。

其中P01为衰减时间,P02为去球时间,P03为提前送气时间,P04为滞后送气时间,P05为慢送丝。

(图6)二步操作模式时序图(图7)四步操作模式时序图(图8)特殊四步操作模式时序图1.1.3初期/收弧规范选择选择收弧,在四步或特殊四步下,调节面板收弧电流/电压旋钮为收弧规范焊接参数;选择初期,在特殊四步下,调节面板初期电流/电压旋钮为初期规范焊接参数。

进入收弧规范有两种方式:(1)按下/松开“初期/收弧电压或电流旋钮”一次,面板显示转为初期/收弧规范参数,此时调节面板初期/收弧电压或电流旋钮”,可调节初期/收弧规范。

(2)直接旋转“初期/收弧电压或电流旋钮”,面板显示自动切换到初期收弧规范参数。

退出初期/收弧规范有三种方式:(1)调节完初期/收弧参数后,按下/松开“初期/收弧电压或电流旋钮”一次,则面板显示转为焊接规范参数。