孔板流量计计算方法及参考系数(一)

孔板流量计算公式

孔板流量计算公式孔板流量计的测量原理是通过在流体管道上设置孔板,使得流体在孔板前后产生压力差,利用压力差与流量之间的关系计算出流体的流量。

孔板的作用是阻碍流体流动,并使流体在孔板前后形成压力差,这个压力差与流体流速成正比。

孔板流量计的测量公式是基于伯努利定律和流体连续性方程的基础上推导出来的。

根据伯努利定律,在有孔板存在的管道中流速增加,静压降低。

根据流体连续性方程,流过孔板的流体质量与进入孔板的质量相等。

结合这两个原理,可以得出孔板流量计的测量公式:Q = C * A * sqrt(2ΔP / ρ)其中,Q为流量,C为流量系数,A为孔板的有效截面积,ΔP为通过孔板的压差,ρ为流体的密度。

孔板的有效截面积A是指孔板中间的开孔面积,通常用平方米(㎡)作为单位。

通过孔板的压差ΔP是指孔板前后的压力差,通常用帕斯卡(Pa)作为单位。

流体的密度ρ是指流体的质量与体积之比,通常用千克/立方米(kg/m³)作为单位。

根据测量公式可以看出,孔板流量计的测量精度主要取决于流量系数C的准确性。

因此,在进行流量计算时需要准确测定孔板流量计的流量系数,并且确保测量中的压差、密度等参数的准确性。

为了提高孔板流量计的测量精度,还可以采取以下措施:-保持孔板前后的管道流动状态稳定,避免涡流和干扰现象。

-采用合适的孔板类型和尺寸,以适应不同的流量范围和流体性质。

-在安装孔板时,保证孔板与管道的对接面平整,避免孔板和管道之间存在间隙或歪斜。

-使用高精度的压力传感器和密度测量设备,确保测量参数的准确性。

-注意流体的温度和压力变化对测量结果的影响,并进行相应的修正。

孔板流量计的测量原理简单、结构紧凑,对于一些工业应用和实验室研究具有重要意义。

但是需要注意的是,由于孔板会引起一定的能量损失,因此在一些对能量损失要求较高的场合可能不适用。

此外,孔板流量计在测量低流速、高粘度流体和多相流体时也存在一定的局限性。

总之,孔板流量计是一种常用的流量测量仪器,其测量公式基于伯努利定律和流体连续性方程。

一种多孔孔板流量计的设计计算方法

一种多孔孔板流量计的设计计算方法

多孔孔板流量计是一种常见的差压式流量计,它通过测量流体在

孔板两侧的压差来计算流量。

与传统的单孔孔板相比,多孔孔板流量

计具有更高的计量精度和更广的适用范围。

设计一个多孔孔板流量计,需要考虑以下几个方面的参数:

1. 孔口直径:多孔孔板的孔口直径通常比单孔孔板更小,这使

得流体能够更好地流过孔板,降低了压力损失。

孔口直径的选择应该

考虑测量范围,通常取管道直径的10%~15%。

2. 孔板厚度:为了保证孔板的稳定性和耐腐蚀性,孔板通常采

用不锈钢或其他高强度材料制成。

孔板厚度应该根据管道压力和流量

范围进行选择。

3. 孔板排列方式:多孔孔板的孔口通常呈现均匀的网格状分布,孔口数量和排列方式的选择需要考虑到流量分布的均匀性和压力损失

的大小。

4. 孔板压降:为了改善测量精度,多孔孔板流量计通常需要在

孔板前后分别安装压力传感器来测量压差。

孔板的压降应该能够满足

测量精度和稳定性的要求。

5. 计算公式: 多孔棺板流量的计算公式是q=KρCv√ΔP,其中

q为流量,K为孔板指数,ρ为流体密度,Cv为流量系数,ΔP为压差。

设计一个多孔孔板流量计,需要根据实际需求选择合适的参数,

并进行计算和优化。

在实际应用中,还需要考虑安装方式、操作和维

护等方面的问题。

孔板流量计计算方法及参考系数(一)

孔板流量计计算方法及参考系数(一)方法适用于各类煤矿的抽放支管路、抽采未安装瓦斯抽采参数集中监测监控系统的煤矿和准备抽采的中小型煤矿,需要的配置简单,可操作性强,能满足煤矿瓦斯抽采的使用要求。

本方法所需配置:适宜的孔板流量计,空盒气压计,压差计,温度计,瓦斯浓度测定仪。

孔板流量计由抽采瓦斯管路中加的一个中心开孔的节流板、孔板两侧的垂直管段和取压管等组成。

当气体流经管路内的孔板时,流束将形成局部收缩,在全压不变的条件下,收缩使流速增加、静压下降,在节流板前后便会产生静压差。

在同一管路截面条件下,气体的流量越大,产生的压差也越大,因而可以通过测量压差来确定气体流量。

混合气体流量由下式计算:Q=Kb△h1/2δPδT(1)该公式系数计算如下:K=189.76a0mD2(2)b=(1/(1-0.00446x))1/2(3)δP=(PT/760)1/2(4)δT=(293/(273+t))1/2(5)式中:Q—混合流量,米3/秒;K—孔板流量计系数,由实验室确定;b—瓦斯浓度校正系数,由有关手册查取;△h—孔板两侧的静压差,mmH2O,由现场实际测定获取;δP—压力校正系数;δT—温度校正系数;x--混合气体中瓦斯浓度,%;t--同点温度,△;a0--标准孔板流量系数;(在相关手册中查出)m--孔板截面与管道截面比;D--管道直径,米;PT--孔板上风端测得的绝对压力,毫米水银柱;pT=测定当地气压(毫米水银柱)+该点管内正压(正)或负压(负)(毫米水柱)÷13.6为了计算方便,将δT、δP、b、K值分别列入表1、表2、表3、表4中。

抽采的纯瓦斯流量,采用下式计算:Qw=x·Q(6)式中x—抽采瓦斯管路中的实际瓦斯浓度,%。

孔板流量计在安装时要注意孔板与瓦斯管的同心度,不能装偏。

在钻场内安装流量计时,应保证孔板前后各1m段应平直,不要有阀门和变径管。

在抽采巷瓦斯管末端安装流量计应保证孔板前后各[换行]5m段应平直,不要有阀门和变径管。

孔板流量计计算公式

孔板流量计计算公式-CAL-FENGHAI.-(YICAI)-Company One10引言孔板是典型的差压式流量计,它结构简单,制造方便,在柳钢炼铁厂使用广泛,主要用于测量氧气、氮气、空气、蒸汽及煤气等流体流量。

由于孔板的流入截面是突然变小的,而流出截面是突然扩张的,流体的流动速度( 情况) 在孔板前后发生了很大的变化,从而且在孔板前后形成了差压,通过测量差压可以反映流体流量大小[1]。

但是流量的计算是一个复杂的过程。

炼铁厂以往仅仅是通过开方器对孔板前后差压进行开方,然后乘以设计最大流量从而获得实际流量值,如公式(1)所示。

(1)其中Q ——体积流量,Nm3/h;Q max——设计最大流量,Nm3/h;ΔP ——实际差压,Pa;ΔP设——设计最大差压,Pa。

其实这种方法并不能真实反映准确流量,特别是在压力、温度波动( 变化) 较大的时候,测量出来的流量和真实流量相差较大。

所以,流量的计算还需要增加温度、压力补偿。

在孔板通用公式中,增加压力、温度补偿的流量计算公式关键是对介质在工况下的密度进行处理,此外还需要孔板设计说明书上的流量系数、孔板开孔直径、膨胀系数、工况密度等参数,公式比较复杂;笔者经过大量的数据统计获得的简易公式则简单得多,只要有孔板的设计最大流量、设计差压和设计压力,即可准确获得实际流量值。

1孔板流量计计算公式1.1通用计算公式(2)(2)其中Q——体积流量,Nm3/h;K——系数;d——工况下节流件开孔直径,mm;ε——膨胀系数;α——流量系数;ΔP——实际差压,Pa;ρ——介质工况密度,kg/m3。

公式(2)中的介质工况密度ρ和温度、压力有关,根据克拉珀龙方程,有(3)P ——压力,单位Pa;V ——体积,单位m3;T ——绝对温度,K;n ——物质的量;R ——气体常数。

相同( 一定) 质量的气体在温度和压力发生变化时,有:(4)P1——某种状态下气体压强,Pa;V1——某种状态下气体体积,m3;T1——某种状态下气体绝对温度,K;又: (5)(5) 代入(4)式,由于m1=m, 化简得(6)所以有:(7)(7)式代入(2)式,有:(8)P1、T1、1 一般选择某一已知值,如标况下氮气压力P1=,温度T1=273K,密度1=1.25kg/m3;或者根据流量计算书,令P1= 工况压力,T1= 工况温度,1= 工况密度。

孔板流量计的计算方法

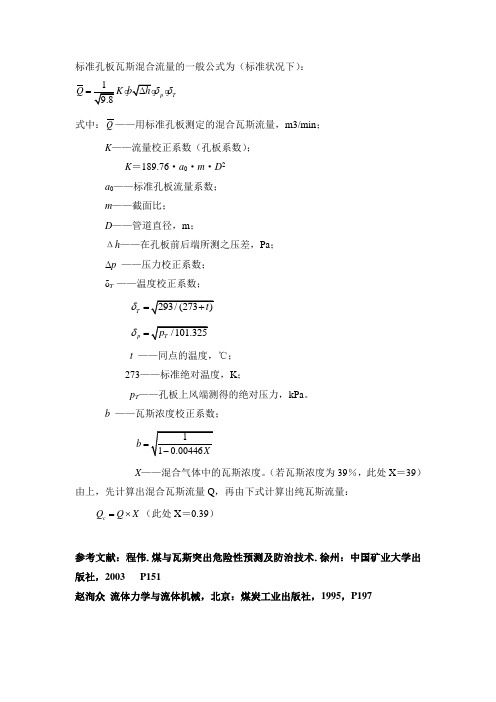

标准孔板瓦斯混合流量的一般公式为(标准状况下):

p T Q K b h δδ=∆ 式中:Q ——用标准孔板测定的混合瓦斯流量,m3/min ;

K ——流量校正系数(孔板系数);

K =189.76·a 0·m ·D 2

a 0——标准孔板流量系数;

m ——截面比;

D ——管道直径,m ;

Δh ——在孔板前后端所测之压差,Pa ;

Δp ——压力校正系数;

δT ——温度校正系数;

)T δ

25

p δ= t ——同点的温度,℃;

273——标准绝对温度,K ;

p T ——孔板上风端测得的绝对压力,kPa 。

b ——瓦斯浓度校正系数;

6

b = X ——混合气体中的瓦斯浓度。

(若瓦斯浓度为39%,此处X =39) 由上,先计算出混合瓦斯流量Q ,再由下式计算出纯瓦斯流量:

c Q Q X =⨯(此处X =0.39)

参考文献:程伟.煤与瓦斯突出危险性预测及防治技术.徐州:中国矿业大学出版社,2003 P151

赵洵众 流体力学与流体机械,北京:煤炭工业出版社,1995,P197。

孔板流量计的流量计算公式

孔板流量计的流量计算公式(一)简单来说差压值要开方输出才能对应流量实际应用中计算比较复杂一般很少自己计算的这个都是用软件来计算的下面给你一个实际的例子看看吧一.流量补偿概述差压式流量计的测量原理是基于流体的机械能相互转换的原理。

在水平管道中流动的流体,具有动压能和静压能(位能相等),在一定条件下,这两种形式的能量可以相互转换,但能量总和不变。

以体积流量公式为例:Q v = CεΑ/sqr(2ΔP/(1-β^4)/ρ1)其中:C 流出系数;ε 可膨胀系数Α 节流件开孔截面积,M^2ΔP 节流装置输出的差压,Pa;β 直径比ρ1 被测流体在I-I处的密度,kg/m3;Qv 体积流量,m3/h按照补偿要求,需要加入温度和压力的补偿,根据计算书,计算思路是以50度下的工艺参数为基准,计算出任意温度任意压力下的流量。

其实重要是密度的转换。

计算公式如下: Q = 0.004714187 *d^2*ε*@sqr(ΔP/ρ) Nm3/h 0C101.325kPa也即是画面要求显示的0度大气压下的体积流量。

在根据密度公式:ρ= P*T50/(P50*T)* ρ50其中:ρ、P、T表示任意温度、压力下的值ρ50、P50、T50表示50度表压为0.04MPa下的工艺基准点结合这两个公式即可在程序中完成编制。

二.煤气计算书(省略)三.程序分析1.瞬时量温度量:必须转换成绝对摄氏温度;即+273.15压力量:必须转换成绝对压力进行计算。

即表压+大气压力补偿计算根据计算公式,数据保存在PLC的寄存器内。

同时在intouch画面上做监视。

2.累积量采用2秒中一个扫描上升沿触发进行累积,即将补偿流量值(Nm3/h)比上1800单位转换成每2S的流量值,进行累积求和,画面带复位清零功能。

1/1。

8kpa孔板流量计阻力

8kpa孔板流量计阻力什么是8kpa孔板流量计阻力?如何计算和优化?引言:当液体或气体通过管道流动时,会受到管道内壁的摩擦阻力以及其他构件的阻力影响,从而影响流体的流量。

而孔板流量计是一种常用的流量测量装置,它通过在管道中设置一个孔板来测量流体的流量。

而8kpa孔板流量计阻力则是指在流体流过8kpa孔板时所产生的阻力。

本文将详细介绍8kpa孔板流量计阻力的计算方法以及如何优化。

一、8kpa孔板流量计阻力的计算方法:1. 孔板测压孔压力损失计算:根据孔板测量原理,流体通过孔板时会产生压力损失。

这个压力损失包括两部分:一部分是孔板处的静压测量点处的静压损失,另一部分是孔板处的动压测量点处的动压损失。

根据流体力学原理,可以通过以下公式计算:静压损失(ΔP静)= K静×(Q / A)^2动压损失(ΔP动)= K动×(Q / A)^2其中,K静和K动分别为静压损失系数和动压损失系数,Q为流体流量,A为孔板的截面积。

2. 总压力损失计算:总压力损失是指流体通过孔板时所产生的总体压力损失。

可以通过以下公式计算:总压力损失(ΔP总)= ΔP静+ ΔP动3. 计算阻力系数:阻力系数是用来衡量流体通过孔板时所受到的阻力大小的参数。

可以通过下面的公式计算:阻力系数(ξ)= ΔP总/ (0.5 ×ρ×V^2)其中,ρ为流体密度,V为流体速度。

二、如何优化8kpa孔板流量计阻力:1. 选择合适的孔板尺寸:孔板的尺寸大小直接影响到流体通过孔板时所产生的阻力。

通常情况下,大的孔板会使流体通过的阻力减小,但是也会导致测量精度下降。

因此,选择合适的孔板尺寸是优化流量计阻力的关键。

可以通过实验或计算的方法来选择最佳孔板尺寸。

2. 优化孔板的形状和材质:孔板的形状和材质也会对流体通过孔板时所产生的阻力造成影响。

合理选择孔板的形状和材质,可以减小阻力,并提高测量精度。

常见的孔板形状有圆形孔板、长方形孔板等。

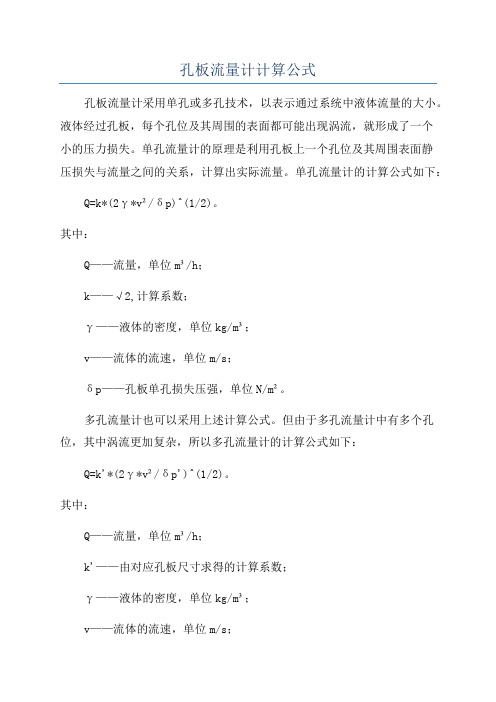

孔板流量计计算公式

孔板流量计计算公式

孔板流量计采用单孔或多孔技术,以表示通过系统中液体流量的大小。

液体经过孔板,每个孔位及其周围的表面都可能出现涡流,就形成了一个

小的压力损失。

单孔流量计的原理是利用孔板上一个孔位及其周围表面静

压损失与流量之间的关系,计算出实际流量。

单孔流量计的计算公式如下:Q=k*(2γ*v²/δp)^(1/2)。

其中:

Q——流量,单位m³/h;

k——√2,计算系数;

γ——液体的密度,单位kg/m³;

v——流体的流速,单位m/s;

δp——孔板单孔损失压强,单位N/m²。

多孔流量计也可以采用上述计算公式。

但由于多孔流量计中有多个孔位,其中涡流更加复杂,所以多孔流量计的计算公式如下:

Q=k'*(2γ*v²/δp')^(1/2)。

其中:

Q——流量,单位m³/h;

k'——由对应孔板尺寸求得的计算系数;

γ——液体的密度,单位kg/m³;

v——流体的流速,单位m/s;

δp'——多孔流量计孔板总损失压强,单位N/m²。

最后,不同孔板流量计计算公式是不同的,需要结合实际情况求取。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

孔板流量计计算方法及参考系数(一)

方法适用于各类煤矿的抽放支管路、抽采未安装瓦斯抽采参数集中监测监控系统的煤矿和准备抽采的中小型煤矿,需要的配置简单,可操作性强,能满足煤矿瓦斯抽采的使用要求。

本方法所需配置:适宜的孔板流量计,空盒气压计,压差计,温度计,瓦斯浓度测定仪。

孔板流量计由抽采瓦斯管路中加的一个中心开孔的节流板、孔板两侧的垂直管段和取压管等组成。

当气体流经管路内的孔板时,流束将形成局部收缩,在全压不变的条件下,收缩使流速增加、静压下降,在节流板前后便会产生静压差。

在同一管路截面条件下,气体的流量越大,产生的压差也越大,因而可以通过测量压差来确定气体流量。

混合气体流量由下式计算:

Q=Kb△h1/2δPδT(1)

该公式系数计算如下:

K=189.76a0mD2(2)

b=(1/(1-0.00446x))1/2(3)

δP=(PT/760)1/2(4)

δT=(293/(273+t))1/2(5)

式中:Q—混合流量,米3/秒;

K—孔板流量计系数,由实验室确定;

b—瓦斯浓度校正系数,由有关手册查取;

△h—孔板两侧的静压差,mmH2O,由现场实际测定获取;

δP—压力校正系数;

δT—温度校正系数;

x--混合气体中瓦斯浓度,%;

t--同点温度,△;

a0--标准孔板流量系数;(在相关手册中查出)

m--孔板截面与管道截面比;

D--管道直径,米;

PT--孔板上风端测得的绝对压力,毫米水银柱;

pT=测定当地气压(毫米水银柱)+该点管内正压(正)或负压(负)(毫米水柱)÷13.6

为了计算方便,将δT、δP、b、K值分别列入表1、表2、表3、表4中。

抽采的纯瓦斯流量,采用下式计算:

Qw=x·Q(6)

式中x—抽采瓦斯管路中的实际瓦斯浓度,%。

孔板流量计在安装时要注意孔板与瓦斯管的同心度,不能装偏。

在钻场内安装流量计时,应保证孔板前后各1m段应平直,不要有阀门和变径管。

在抽采巷瓦斯管末端安装流量计应保证孔板前后各[换行]5m段应平直,不要有阀门和变径管。

各矿井应根据不同的管路条件和具体位置安设相应的流量计,准确推

敲计算公式,按规定定期维护校正,以便为瓦斯抽采提供可靠数据。

例:某矿井瓦斯抽采支管直径为D=100毫米,拟定安设开口直径d=50毫米的孔板,试建立其流量方程式?

解:m=(d/D)2=(0.05/0.1)2=0.25

计算瓦斯流量特性系数值,应用公式(2)得

K=189.76a0mD2

=189.76×0.6327×0.25×0.I2

=0.3001

也可根据a0、m值查表4求得K值,根据瓦斯浓度查表3可得瓦斯浓度校正系数b值。

则应用公式(1)可求得混合瓦斯流量为:

Q混=0.3001b∆h1/2δPδT

应用公式(6)计算纯瓦斯流量得

QW=Q混X=0.3001b∆h1/2δPδTX

注:精度要求不高的计算,δPδT近似为1,

公式(1)变为Q=Kb∆h1/2,本题

Q混=0.3001b∆h1/2

QW=Q混X=0.3001b∆h1/2x

表-1温度校正系数δT值温度[换行]△

1

2

3

4

5

6

7

8

9

40

30

20

10

-0

-10

-20

-30

-40

0.968

0.983[换行]1.000

1.017

1.035

1.035

1.056

1.076

1.098

1.122

0.966

0.982

0.998

1.016

1.034

1.037

1.058

1.078

1.099

1.123

0.964

0.980

0.997

1.014

1.033[换行]1.039 1.059

1.080

1.103

1.126

0.963

0.979

0.995

1.012

1.032

1.041

1.061

1.083

1.105

1.129

0.961

0.977

0.993

1.010

1.029

1.043

1.063

1.085[换行]1.108 1.131

0.960

0.975

0.992

1.008

1.027

1.045

1.066

1.086

1.109

1.133

0.958

0.974

0.990

1.007

1.025

1.047

1.068

1.089

1.112

1.136

0.957[换行]0.972

0.988

1.005

1.023

1.049

1.070

1.091

1.115

1.139

0.955

0.971

0.987

1.003

1.021

1.052

1.072

1.094

1.117

1.147

0.954

0.696

0.985

1.001[换行]1.019 1.054

1.074

1.095

1.119

1.143。