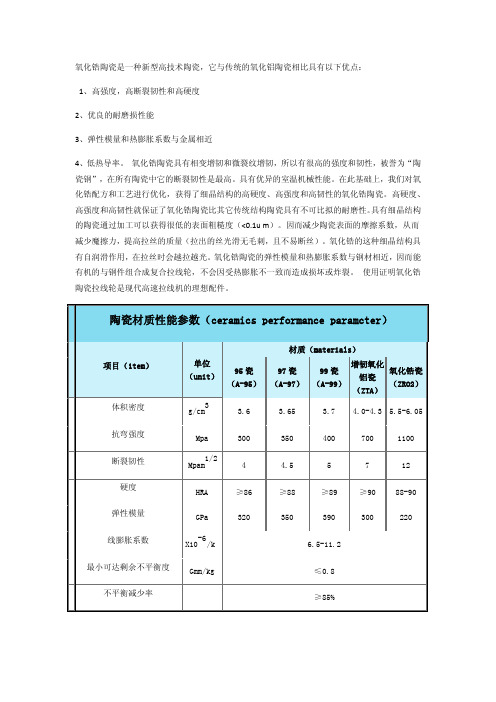

氧化铝氧化锆陶瓷的性能参数

氧化锆陶瓷

抗弯强度 断裂韧性

Mpa

300

1/2

Mpam

4

350

400

700

1100

4.5

5

7

12

硬度

HRA

≥86

≥88

≥89

≥90 88-90

弹性模量 线膨胀系数

GPa

320

-6 X10 /k

350

390

300

220

6.5-11.2

最小可达剩余不平衡度

Gmm/kg

≤0.8

不平衡减少率

≥85%

氧化锆陶瓷是一种新型高技术陶瓷,它与传统的氧化铝陶瓷相比具有以下优点:

1、高强度,高断裂韧性和高硬度

2、优良的耐磨损性能

3、弹性模量和热膨胀系数与金属相近

4、低热导率。 氧化锆陶瓷具有相变增韧和微裂纹增韧,所以有很高的强度和韧性,被誉为“陶 瓷钢”,在所有陶瓷中它的断裂韧性是最高。具有优异的室温机械性能。在此基础上,我们对氧 化锆配方和工艺进行优化,获得了细晶结构的高硬度、高强度和高韧性的氧化锆陶瓷。高硬度、 高强度和高韧性就保证了氧化锆陶瓷比其它传统结构陶瓷具有不可比拟的耐磨性。具有细晶结构 的陶瓷通过加工可以获得很低的表面粗糙度(<0.1u m)。因而减少陶瓷表面的摩擦系数,从而 减少魔擦力,提高拉丝的质量(拉出的丝光滑无毛刺,且不易断丝)。氧化锆的这种细晶结构具 有自润滑作用,在拉丝时会越拉越光。氧化锆陶瓷的弹性模量和热膨胀系数与钢材相近,因而能 有机的与钢件组合成复合拉线轮,不会因受热膨胀不一致而造成损坏或炸裂。 使用证明氧化锆 陶瓷拉线轮是现代高速拉线机的理想配件。

陶瓷材质性能参数(ceramics performance paramcter)

陶瓷铣刀知识点归纳总结

陶瓷铣刀知识点归纳总结一、材料陶瓷铣刀采用氧化锆、氧化铝、碳化硅等陶瓷材料制成。

这些材料具有高硬度、耐磨损、耐高温等特点,能够有效提高刀具的耐磨性和加工精度。

1. 氧化锆陶瓷氧化锆陶瓷具有高硬度、高强度和耐磨损性能,适用于加工高硬度、高强度金属材料,如高速钢、硬质合金等。

氧化锆陶瓷铣刀具有较长的使用寿命和良好的加工精度。

2. 氧化铝陶瓷氧化铝陶瓷具有高硬度、耐腐蚀、耐磨损等特点,适用于加工铸铁、不锈钢、铝合金等金属材料。

氧化铝陶瓷铣刀具有良好的抗磨损性能和化学稳定性,适用于长时间加工。

3. 碳化硅陶瓷碳化硅陶瓷具有高硬度、耐高温、耐磨损等特点,适用于加工高温合金、钛合金等金属材料。

碳化硅陶瓷铣刀具有较高的切削速度和加工精度,适用于高速加工。

二、结构陶瓷铣刀的结构主要包括刃部和刀柄两部分。

刃部是用陶瓷材料制成的刀片,具有刀尖、刀身、刀脊等部分;刀柄则是用金属材料制成的刀柄,用于安装刀片和与加工设备连接。

1. 刀片陶瓷铣刀的刀片采用陶瓷材料制成,具有高硬度、耐磨损的特点。

刀片的刀尖采用超精密磨削工艺,保证刀尖的平整度和尺寸精度;刀片的刀身经过精密烧结工艺,保证刀片的整体性能和稳定性。

刀片的刀脊则采用特殊的设计,保证刀片的刚性和稳定性。

2. 刀柄陶瓷铣刀的刀柄采用金属材料制成,具有良好的机械性能和稳定性。

刀柄的设计考虑了切削力和加工稳定性,采用合理的结构,保证刀片的安全性和可靠性。

三、加工工艺陶瓷铣刀的制造工艺主要包括粉末冶金、成形工艺、烧结工艺、磨削工艺等。

通过这些工艺,可以保证刀具的整体性能和使用寿命。

1. 粉末冶金陶瓷铣刀的制造过程从粉末冶金开始,通过混合、压制等工艺,形成刀片和刀柄的原料。

2. 成形工艺陶瓷铣刀的刀片和刀柄经过成形工艺,通过模具成型、注射成型等工艺,形成刀具的初步形状。

3. 烧结工艺陶瓷铣刀的刀片和刀柄经过烧结工艺,通过高温烧结,形成致密的结构和良好的性能。

4. 磨削工艺陶瓷铣刀的刀片经过精密磨削工艺,通过超精密研磨、平面磨削等工艺,形成精确的刀尖和刀身。

各类氧化物陶瓷烧结体积变化点

各类氧化物陶瓷烧结体积变化点一、概述氧化物陶瓷作为一种重要的结构材料,其烧结性能一直备受关注。

体积变化是认识氧化物陶瓷烧结行为的重要指标之一。

本文将对各类氧化物陶瓷在烧结过程中的体积变化点进行探讨。

二、硅酸盐陶瓷烧结体积变化点1. 石英陶瓷石英陶瓷在烧结过程中,通常在1200°C左右出现大小约0.2的体积收缩。

在1300°C左右会再次出现约0.5的体积收缩。

在1400°C以上,石英陶瓷的体积基本上稳定。

2. 镁铝硅酸盐陶瓷镁铝硅酸盐陶瓷在1000°C左右会出现约1的体积收缩。

在1100°C左右再度出现体积收缩,范围在0.5-1之间。

在1200°C以上,镁铝硅酸盐陶瓷的体积基本上保持稳定。

三、氧化物陶瓷烧结体积变化点1. 氧化铝陶瓷氧化铝陶瓷在1200°C左右会出现0.5-1的体积收缩。

在高温下,氧化铝陶瓷的体积基本上稳定,收缩的幅度不大。

2. 氧化锆陶瓷氧化锆陶瓷在1300°C左右会出现约0.5的体积收缩。

在1400°C以上,氧化锆陶瓷的体积基本上保持稳定。

四、复合氧化物陶瓷烧结体积变化点1. 氧化锆复合氧化钙陶瓷氧化锆复合氧化钙陶瓷在1300°C左右会出现约0.5的体积收缩。

在1400°C以上,氧化锆复合氧化钙陶瓷的体积基本上保持稳定。

2. 氧化锆复合氧化铝陶瓷氧化锆复合氧化铝陶瓷在1300°C左右会出现约1的体积收缩。

在1400°C以上,氧化锆复合氧化铝陶瓷的体积基本上保持稳定。

五、结论在烧结过程中,不同类型的氧化物陶瓷都会出现一定程度的体积收缩。

通过了解各类氧化物陶瓷在烧结过程中的体积变化点,可以更加深入地了解其烧结行为,为优化烧结工艺提供重要依据。

值得注意的是,以上数据仅供参考,实际应用中仍需根据具体情况进行调整。

希望本文对氧化物陶瓷烧结体积变化点的研究能够为相关领域的科研工作提供一定帮助。

氧化锆粉+氧化铝粉的陶瓷烧结温度

氧化锆粉和氧化铝粉是目前制备高性能陶瓷材料中常用的原料,它们具有优良的耐高温、耐腐蚀和机械强度等特性,因此在航空航天、能源、化工等领域有着广泛的应用。

而通过烧结工艺将氧化锆粉和氧化铝粉制成的陶瓷制品,其烧结温度是影响陶瓷制品性能的重要因素之一。

在陶瓷烧结过程中,氧化锆粉和氧化铝粉的烧结温度不仅决定了陶瓷制品的致密度、强度和晶粒尺寸等性能,还直接影响了烧结工艺的成本和效率。

科研工作者和生产厂家一直致力于寻找最佳的氧化锆粉和氧化铝粉的烧结温度,以满足不同工作条件下的需求。

在实际生产中,氧化锆粉和氧化铝粉的烧结温度是根据具体的配方和烧结工艺来确定的,下面我们将结合实验数据,深入探讨氧化锆粉和氧化铝粉的烧结温度。

1. 影响氧化锆粉和氧化铝粉烧结温度的因素在烧结工艺中,氧化锆粉和氧化铝粉的烧结温度受到多种因素的影响。

其中主要包括原料的性质、压制工艺、烧结气氛和烧结时间等因素。

1.1 原料的性质氧化锆粉和氧化铝粉的颗粒大小、形状、晶型和纯度等性质会直接影响其烧结温度。

一般来说,颗粒尺寸较小、形状较规则的氧化锆粉和氧化铝粉在烧结过程中更容易形成致密的结构,从而降低烧结温度。

1.2 压制工艺在烧结工艺中,通过改变氧化锆粉和氧化铝粉的压制工艺,可以调整烧结温度。

一般而言,采用高压制度工艺,如等静压烧结和冷等静压烧结,可以降低烧结温度。

1.3 烧结气氛选择合适的烧结气氛也对氧化锆粉和氧化铝粉的烧结温度有着重要影响。

在还原气氛下进行烧结,可以降低烧结温度,促进烧结过程中氧化物的还原反应,形成致密的结构。

1.4 烧结时间烧结时间对烧结温度也有一定影响。

一般情况下,延长烧结时间可以降低烧结温度,使氧化锆粉和氧化铝粉更充分地发生烧结反应,提高陶瓷制品的致密度和强度。

2. 实验数据分析针对氧化锆粉和氧化铝粉的不同性质和烧结工艺条件,我们进行了大量的实验研究,得到了丰富的实验数据。

通过对这些数据的分析,我们可以将氧化锆粉和氧化铝粉的烧结温度进行初步归纳。

陶瓷电容的材料

陶瓷电容的材料全文共四篇示例,供读者参考第一篇示例:陶瓷电容是一种常见的电子元件,用于在电路中储存和放出电荷。

它由陶瓷材料制成,具有高介电常数和低介电损耗,因此在高频电路和电源稳压器等领域有着广泛的应用。

下面我们将详细介绍陶瓷电容的材料及其特点。

一、陶瓷电容的材料种类1. 氧化铝陶瓷电容:氧化铝是一种硬质的陶瓷材料,具有优异的绝缘性能和高介电常数,因此被广泛应用于陶瓷电容中。

氧化铝陶瓷电容具有较高的电容密度和稳定性,可用于高频电路和高温环境下的应用。

2. 钛酸钡陶瓷电容:钛酸钡是一种具有极高介电常数和低介电损耗的陶瓷材料,被广泛用于陶瓷电容的制造。

钛酸钡陶瓷电容具有优异的频率特性和稳定性,适用于高频电路和天线等领域。

3. 陶瓷电容:除了氧化铝和钛酸钡外,还有其他种类的陶瓷材料被用于制造陶瓷电容,如氮化硅陶瓷、钛酸锶陶瓷等。

这些材料具有不同的介电性能和应用范围,可以根据具体的电路设计需求来选择适合的陶瓷材料。

二、陶瓷电容的特点1. 高介电常数:陶瓷材料具有相对较高的介电常数,使得陶瓷电容具有较大的电容密度,适合用于储存和放出电荷。

2. 低介电损耗:陶瓷电容具有较低的介电损耗,能够保持较高的电容稳定性和频率特性,适合用于高频电路和微波设备。

3. 耐高温性能:由于陶瓷材料具有较高的热稳定性,陶瓷电容具有良好的耐高温性能,可以在高温环境下长期稳定工作。

4. 耐湿气性能:陶瓷电容具有较高的绝缘性能和耐湿气性能,能够保持电容器的稳定性和可靠性,适合在潮湿环境中的应用。

5. 尺寸小巧:陶瓷电容的尺寸通常较小,便于在电路板上进行布置和安装,节省空间。

三、陶瓷电容的应用领域1. 通信设备:陶瓷电容广泛应用于通信设备中,用于天线匹配、滤波器和功率放大器等部件。

2. 电源稳压器:陶瓷电容在电源稳压器中起着重要作用,用于滤波器和去耦电容等功能。

3. 无线传感器:陶瓷电容也被广泛用于无线传感器中,用于信号调理和射频天线的匹配。

5-陶瓷材料的力学性能

二、陶瓷材料的增韧

工程陶瓷材料的脆性大,应用受到限制,所以陶瓷材料 的增韧一直是材料学界研究的热点之一。

通常金属材料的强度提高,塑性往往下降,断裂韧度也 随之降低。

产生的应力腐蚀后都会在没 有明显预兆的情况下发生脆 断,会造成严重事故。

(二)循环疲劳

1987年,研究发现单相陶瓷、相变增韧陶瓷以及陶瓷基复 合材料缺口试样,在室温循环压缩载荷作用下也有疲劳裂 纹萌生和扩展现象。

图10-13是多晶氧化铝(晶粒尺寸10微米)在室温空气环境 对称循环加载(f=5Hz)及在静载下的裂纹扩展特征。

应用主要取决于电绝缘性、半导体性、导电性、压电 性、铁电性、磁性及生物适应性、化学吸附性等。

第一节 陶瓷材料的变形与断裂

一、陶瓷材料的弹性变形

弹性模量

1、弹性模量的本质 弹性模量的大小反映材料原子间结合

力的大小,越大,材料的结合强度越高。 2、陶瓷材料高弹性模量的原因

1) 由于陶瓷材料具有离子键或共价键的 键合结构,因此陶瓷材料表现出高的熔点, 也表现出高的弹性模量。

断裂韧性:

K IC (2E s )1/ 2

金属材料要吸收大量的塑性变性能,而塑性变性能要比表面 能大几个数量级,所以陶瓷材料的断裂韧性比金属材料的药 低1~2数量级,最高达到12~15MPa.m1/2

陶瓷是脆性材料,弯曲或拉伸加载时,裂纹一旦出现, 极易产生失稳断裂。

山形切口法中切口剩余部分为三角形,其顶点处存在应 力集中现象,易在较低载荷下产生裂纹,所以不需要预 制裂纹。当试验参数合适时,这种方法能产生裂纹稳定 扩展,直至断裂。

高温陶瓷的主要成分

高温陶瓷的主要成分高温陶瓷是一种具有优异耐高温性能的陶瓷材料,广泛应用于航空航天、电子、能源等领域。

高温陶瓷的主要成分是氧化物,其中包括氧化铝、氧化硅、氧化锆等。

1. 氧化铝:氧化铝是高温陶瓷中最常见的成分之一。

它具有优异的耐高温性能和化学稳定性,能够在高温下保持结构的稳定性。

氧化铝可以用于制备耐火材料、高温炉具和电子元器件等。

2. 氧化硅:氧化硅是高温陶瓷中的另一重要成分。

它具有优秀的绝缘性能和化学稳定性,能够在高温下保持稳定的电性能。

氧化硅广泛应用于电子器件、玻璃纤维和光学材料等领域。

3. 氧化锆:氧化锆是一种高温陶瓷材料中的重要组成部分。

它具有极高的熔点和优异的力学性能,能够在高温和高压条件下保持结构的稳定性。

氧化锆广泛应用于航空航天、核能和医学领域。

除了上述主要成分外,高温陶瓷还可能含有少量的其他氧化物,如氧化镁、氧化铈等。

这些氧化物可以通过调整组分和烧结工艺来改变高温陶瓷的性能。

高温陶瓷的制备主要通过固相反应或化学合成的方式进行。

首先,将适量的原料按照一定的比例混合均匀,然后进行成型和烧结。

成型可以采用压制、注塑或浇铸等方法,而烧结则是将成型体在高温下进行热处理,使其颗粒结合成致密的块体。

烧结温度和时间的控制对于高温陶瓷的性能至关重要。

高温陶瓷具有许多优异的性能,使其在各个领域得到广泛应用。

首先,高温陶瓷具有优异的耐热性能,能够在高温下保持结构的稳定性,不易发生变形或破裂。

其次,高温陶瓷具有良好的化学稳定性,能够在腐蚀性介质中长期使用。

此外,高温陶瓷还具有良好的机械性能和绝缘性能,能够满足各种特殊工况的需求。

高温陶瓷的主要成分是氧化物,包括氧化铝、氧化硅、氧化锆等。

这些成分赋予高温陶瓷优异的耐高温性能和化学稳定性,使其在航空航天、电子、能源等领域得到广泛应用。

通过调整成分和烧结工艺,可以改变高温陶瓷的性能,满足不同领域的需求。

高温陶瓷的制备需要精确控制烧结温度和时间,以获得致密的块体。

5_氧化铝陶瓷和氧化锆陶瓷的对比分析_Wright

国外科医师 Pierre Boutin 首次应用氧 化铝陶瓷 2。1977 年,Laurent Sedel 开始植入氧化铝 陶瓷球头以及

Ceraver Osteal 一 体式氧化铝陶瓷髋 臼(图 2)3。他使用 这种组合的一组病 例(共 86 例)术后 8 年的假体生存率达 到了 97.8%。失败 的主要原因归结为 操作技术而非假体 设 计 和 假 体 材 料 。 在 上 世 纪 80 年 代 早 期 Mittelmeier AUTOPHOR 氧化铝股骨头和氧化铝 髋臼杯被介绍到美国(图 3)。从 1982 年到 1985 年,Mahoney 等 4 共植入 42 例此类假体。平均 随访 4.25 年后假体的失败率为 35%。失败的主 要原因在于髋臼假体的不良表现以及股骨柄与 髓腔匹配差。术者认为:“陶瓷关节面组合表现 良好,与不良结果无关”。O’Leary 等也报道了他 们使用 AUTOPHOR 假体的一组病例结果,共 69 髋,总翻修率为 27%,翻修平均时间为首次手 术后 26.2 个月 5。同样他也认为假体失败的主要 原因是“假体设计和技术方面存在问题”,而非 陶瓷关节面。

氧化锆陶瓷 1985 年随着氧化锆股骨球头植入人体(图

5),氧化锆陶瓷开始应用于骨科领域。因为氧化 锆陶瓷的抗破裂强度高于氧化铝陶瓷,因此人们

期望氧化锆陶瓷的 破裂率低于氧化铝 陶瓷。目前称之为氧 化锆的陶瓷实际上 是以氧化钇稳定的 四方氧化锆多晶体 (Y-TZP)。尽管氧化钇 是作为稳定剂添加 的,但氧化锆的四方相结构仍然是不稳定的,在 体内可能发生一些有害的相变。Haraguchi 等报 道了两个从体内取出的氧化锆陶瓷股骨头,研究 分析表明:氧化锆陶瓷内部单斜相比例由出厂时 的 1%上升到取出时的 30%。陶瓷表面的粗糙 度较其植入前的最初值增加了 20 倍,并且发现 陶瓷头表面存在许多坑穴 9。