数控铣床基础知识53页PPT

合集下载

数控铣床编程基础课件

• 格式: G28 X _ Y _ Z _

• 其中,X、Y、Z 为指定的中间点位置。

M

参考点 中间点 Z中间点

Z

(X 3 ,Y 3 ,Z 3 )

XY 中间点

M

Z2

返回点

Z

Z1

工件 原点

Y X

y1

y2

Y W X

W

X1 X2

• 说明: 执行G28指令时,各轴先以G00的速度快移到程

序指 令的中间点位置,然后自动返回参考点。 在使用上经常将XY和Z分开来用。先用G28 Z... 提刀并回Z轴参考点位置,然后再用G28 X...Y... 回到XY方向的参考点。 在G90时为指定点在工件坐标系中的坐标;在 G91时为指令点相对于起点的位移量

Y G03 G02

X G03 G02

Z G02

G03

OZ

• (2)指令参数说明:

圆弧插补只能在某平面内进行。

G17代码进行XY平面的指定,省略时就被 默认为是G17 当在ZX(G18)和YZ(G19)平面上编程时 ,平面指定代码不能省略。

G02/G03判断:

• G02为顺时针方向圆弧插补,G03为逆时针方向 圆弧插补。顺时针或逆时针是从垂直于圆弧加工 平面的第三轴的正方向看到的回转方向。

对加工人员来说,则应在装夹工件、调试程序时, 确定加工原点的位置 ,并在数控系统中给予设定 ( 即

给出原点设定值 ) ,这样数控机床才能按照准确的加

工位置进行加工。

数控操作人员确定工件原点相对机床原点的操作过

程,称为对刀。

第二节 数控铣床基本G指令

一、有关坐标和坐标系的指令

(1)、绝对值编程G90与增量值编程G91

数控铣床教学课件.ppt

• 图3-7a、3-7d中,主轴箱装在框式立柱中间,设计成 对称形结构,

• 图3-7b和3-7c中,主轴箱悬挂在单立柱的一侧,从受 力变形和热稳定性的角度分析,这两种方案是不同的。

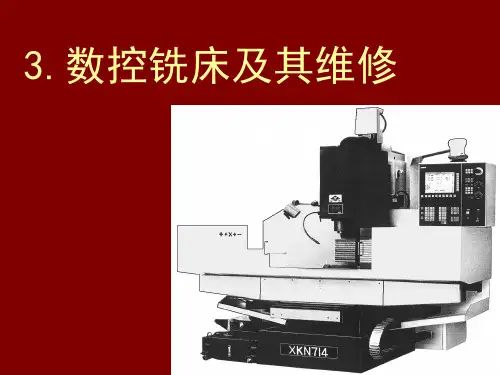

3.2 数控铣床的结构及总体布局

• 数控铣床加工工件时,如同普通铣床一样,由刀具或者工 件进行主运动,由刀具与工件进行相对的进给运动,以加 工一定形状的工件表面。

• 不同的工件表面,往往需要采用不同类型的刀具与工件一 起作不同的表面成形运动,因而就产生了不同类型的数控 铣床。

• 铣床的这些运动,必须由相应的执行部件(如主运动部件、 直线或圆周进给部件)以及一些必要的辅助运动(如转位、 夹紧、冷却及润滑)部件等来完成。

• 铣削加工时,进给运动可以由工件运动也可以由刀具运动 来完成,或者部分由工件运动,部分由刀具运动来完成, 这样就影响到了部件的配置和总体关系。

• 这都取决于被加工工件的尺寸、形状和重量。

• 如图3-5所示, 同是用于铣削 加工的铣床, 根据工件的重 量和尺寸的不 同,可以有四 种不同的布局 方案。

• 图3-5a是加 工件较轻的 升降台铣床, 由工件完成 三个方向的 进给运动, 分别由工作 台、滑鞍和 升降台来实 现。

如图3-5b所示当加工件较 重或者尺寸较高时,则不 宜由升降台带着工件作垂 直方向的进给运动,而是 改由铣头带着刀具来完成 垂直进给运动。这 种布 局方案,铣床的尺寸参数 即加工尺寸范围可以取得 大一些。

• 要归纳一些系统的与普遍适用的数控铣床总布局的规律是 较困难的。

• 下述的一些问题,可以作为数控铣床总体布局设计时的参 考。

3.2.1总布局与工件形状、尺寸和 重量的关系

• 加工工件所需要的运动仅仅是相对运动,因此,对部件的 运动分配可以有多种方案。

数控铣床ppt演示教学

03

开机前检查

确认数控系统、伺服系统、 机床本体等各部件是否正 常,检查冷却液、润滑油 等是否充足。

加工过程中检查

观察机床运行状况,监听 机床声响,检查主轴、进 给轴等部件的温升情况。

关机后检查

清理机床切屑、灰尘等杂 物,保持机床清洁,检查 各部件有无松动或损坏。

定期维护保养计划制定和执行

制定定期维护保养计划

记录维护保养情况

根据机床使用情况和厂家建议,制定 合理的定期维护保养计划,明确保养 周期、保养内容和保养标准。

详细记录每次维护保养的情况,包括 保养时间、保养内容、更换的零部件 等,以便后续跟踪和管理。

执行定期维护保养计划

按照计划对机床进行定期维护保养, 包括更换冷却液、清洗滤网、检查电 气线路、调整机床精度等。

02

数控铣床操作方法与技巧

开机、关机及急停操作

开机操作

首先接通电源,打开数控系统,然后进行机床回零 操作,确保机床处于初始状态。

关机操作

在结束加工后,将机床各轴移动到安全位置,关闭 数控系统,最后切断电源。

急停操作

在紧急情况下,按下急停按钮,机床将立即停止所 有运动,确保人员和设备安全。

坐标系设置与对刀方法

内腔轮廓加工

利用数控铣床进行内腔轮廓的 加工,如型腔、型孔等,采用 合理的切削参数和刀具路径规 划,确保加工质量和效率。

模具加工

针对模具类零件,通过数控铣 床进行型腔、型芯等复杂轮廓 的加工,结合电火花、线切割 等工艺手段,提高模具制造精 度和效率。

孔系类零件加工案例

孔的加工

通过数控铣床进行各种形状和尺 寸的孔的加工,如圆孔、方孔、 椭圆孔等,采用合理的切削参数 和刀具选择,确保孔的位置精度

铣床基础知识PPT课件

经轴VIII-IX间的曲回机构或离合器M2将运动传至轴 X。这条路线使工作台作正常进给运动,为进给运动

传动路线。

轴X的运动可经过离合器M7、M6、M5以及相应 的后续传动路线使工作台分别获得纵向、横向和垂直

移动。

工作台纵向、横向和垂直三个方向上的进给 运动是互锁的,只能按需要接通一个方向的进给 运动,不能同时接通。进给运动的变向通过改变 进给电动机的旋转方向实现。

铣床使用介绍

1,主要用途和使用范围

• 万能升降台铣床属于通用金属切削机床 • 本机床的主轴锥孔可直接或通过附件安装各种平面圆

柱铣刀、圆片铣刀、角度铣刀、成型铣刀、端面铣刀 等刀具,用以加工各种平面、斜面、沟槽、齿轮等。 根据需要配合不同的铣床附件,如万能铣头、圆工作 台、机械分度头等,还可扩大本机床的使用范围。

(1)万能分度头的传动与结构

如下图所示为万能分度头的传动系统。转动分度 手柄时,通过一对1:1齿轮和1:40蜗杆减速传动,使 主轴旋转。侧轴是用 于安装交换齿轮的交 换齿轮轴,它通过一 对1:1螺旋齿轮与空 套在分度手柄轴上的 分度盘相联系。

如下图所示,分度盘上排列着一圈圈在圆周 上等分的小孔,用以分度时插定位销。每圈孔数 为:24、25、28、30、34、37、38、39、41、42 、43、46、47、49、51、53、54、57、58、59、 62、66。为减少每次分度时数孔的麻烦,可调整 分度盘上分度叉的夹角,形成固定的孔间距数, 在每次分度时只要拨动分度叉即可准确分度。

(7)经常检查三个运动方向的极限行程撞块是否松动! (8)严禁松动三个运动方向上的极限行程撞块,严禁超

行程使用机床! (9)只用在主轴停止运动后,才嫩进行刀具装卸! (10)主轴旋转前,应确认主轴上刀具已夹紧! (11)在主轴运转过程中,严禁进行变换主轴转速!若

传动路线。

轴X的运动可经过离合器M7、M6、M5以及相应 的后续传动路线使工作台分别获得纵向、横向和垂直

移动。

工作台纵向、横向和垂直三个方向上的进给 运动是互锁的,只能按需要接通一个方向的进给 运动,不能同时接通。进给运动的变向通过改变 进给电动机的旋转方向实现。

铣床使用介绍

1,主要用途和使用范围

• 万能升降台铣床属于通用金属切削机床 • 本机床的主轴锥孔可直接或通过附件安装各种平面圆

柱铣刀、圆片铣刀、角度铣刀、成型铣刀、端面铣刀 等刀具,用以加工各种平面、斜面、沟槽、齿轮等。 根据需要配合不同的铣床附件,如万能铣头、圆工作 台、机械分度头等,还可扩大本机床的使用范围。

(1)万能分度头的传动与结构

如下图所示为万能分度头的传动系统。转动分度 手柄时,通过一对1:1齿轮和1:40蜗杆减速传动,使 主轴旋转。侧轴是用 于安装交换齿轮的交 换齿轮轴,它通过一 对1:1螺旋齿轮与空 套在分度手柄轴上的 分度盘相联系。

如下图所示,分度盘上排列着一圈圈在圆周 上等分的小孔,用以分度时插定位销。每圈孔数 为:24、25、28、30、34、37、38、39、41、42 、43、46、47、49、51、53、54、57、58、59、 62、66。为减少每次分度时数孔的麻烦,可调整 分度盘上分度叉的夹角,形成固定的孔间距数, 在每次分度时只要拨动分度叉即可准确分度。

(7)经常检查三个运动方向的极限行程撞块是否松动! (8)严禁松动三个运动方向上的极限行程撞块,严禁超

行程使用机床! (9)只用在主轴停止运动后,才嫩进行刀具装卸! (10)主轴旋转前,应确认主轴上刀具已夹紧! (11)在主轴运转过程中,严禁进行变换主轴转速!若

数控铣床讲义PPT学习教案

常见程序段格式

12345 6

7 8 9 10 11

N_

G_

X_ U_ Q_

Y_ V_ P_

Z_ W_ R_

I_J_K_ R_

F_

S_ T_ M_ LF

准

顺备 序功 号能

坐标字

刀辅结 进 主具助束 给 轴功功符 功 功能能号 能能

第32页/共80页

常用辅助功能(M指令 )

1.M03 主轴正转 2.M04 主轴反转 3.M05 主轴停转 4.M06换刀指令 5.M07 冷却液开 6.M08 冷却液开 7.M09 冷却液关 第33页/共80页 8.M19主轴定向停止

点,编程时比较方便。工件可设置G54~G59共六个工作坐标 系原点。工作原点数据值可通过对刀操作后,预先输入机床 的偏置寄存器中,编程时不体现。

第3页/共80页

【OFFSET SETTING】: 偏置量设定与显示。刀 具偏置量数值和宏程序 变量的设置与显示。 【SYSTEM】:自诊断 参数。运用参数的设置 ,显示及诊断数据的显 示。

第4页/共80页

【EOB】 : 用 于 每 个 程 序段的结束符号,【 EOB】键能将程序段自 动换行。 【RESET】:复位键。 用于解除报警。

,单位为mm/min。当进给速度与主轴转速有关时单位为mm/r ,称为进给量。进给速度是用地址字母F和字母F后面的数字 来表示的,数字表示进给速度或进给量的大小。

第35页/共80页

2.主轴转速功能S 主轴转速功能用来指定主轴的转速,单位为r/min,地址 符使用S,所以又称为S功能或S指令。中档以上的数控机床, 其主轴驱动已采用主轴控制单元,它们的转速可以直接由程序 指令给出,即用S后加数字表示每分钟主轴转速。例如,若要 求1300 r/min的转速,就在程序中编写指令S1300。通常,机 床面板上设有转速倍率开关,用于不停机手动调节主轴转速。 实际速度与操作面板倍率开关所处的位置有关,处于100%位置 时,主轴转速与程序给定的转速相同。也可以通过MDI输入主 轴转速。

项目一数控铣床基础知识ppt

如图1-5所示的3个零件均为平面类零件

(a)轮廓面A

(b)轮廓面B

(c)轮廓面C

其中,曲线轮廓面(a)垂直于水平面,可采 用圆柱立铣刀加工。凸台侧面(b)与水平面 成一定角度,这类加工面可以采用专用的角度 成型铣刀来加工。对于斜面(c),当工件尺 寸不大时,可用斜板垫平后加工;当工件尺寸 很大,斜面坡度又较小时,也常用行切加工法 加工,这时会在加工面上留下进刀时的刀锋残 留痕迹,要用钳修方法加以清除。

图1-8 行切加工法

行切加工法

如图1-8所示,球头铣刀沿XY平面的曲线进行 直线插补加工,当一段曲线加工完后,沿X方 向进给ΔX再加工相邻的另一曲线,如此依次 用平面曲线来逼近整个曲面。相邻两曲线间的 距离ΔX应根据表面粗糙度的要求及球头铣刀 的半径选取。球头铣刀的球半径应尽可能选得 大一些,以增加刀具刚度,提高散热性,降低 表面粗糙度值。加工凹圆弧时的铣刀球头半径 必须小于被加工曲面的最小曲率半径。

(3) 立卧两用数控铣床(图 1-3)

这类铣床的主轴方向可以更换,能 达到在一台机床上既可以进行立式加 工,又可以进行卧式加工,而同时具 备上述两类机床的功能,其使用范围 更广,功能更全,选择加工对象的余 地更大,且给用户带来不少方便。特 别是生产批量小,品种较多,又需要 立、卧两种方式加工时,用户只需买 一台这样的机床就行了。

机床主轴可以绕X、Y、Z坐标轴中的其中一个

或两个轴作数控摆角运动的四坐标和五坐标数 控立铣。

(2) 卧式数控铣床(图 1-2)

与通用卧式铣床相同,其主轴轴线平行于水平 面。为了扩大加工范围和扩充功能,卧式数控 铣床通常采用增加数控转盘或万能数控转盘的 方法来实现4、5坐标加工。这样,不但工件 侧面上的连续回转轮廓可以加工出来,而且可 以实现在一次安装中,通过转盘改变工位,进 行“四面加工”。

数控铣床 PPT课件

机床坐标系 原点

工件坐标系 原点

6

二、数控机床坐标系确定原则 1、刀具相对静止工件而运动的原则 假设:工件固定,刀具相对工件运动。这一原则使

编程人员能在不知道是刀具移近工件还是工件移近刀具 的情况下,就能根据零件图样确定机床的加工过程。当 工件运动时,在坐标轴符号上加“′”表示。

7

工件的运动

对于移动部分是工件而不是刀具的机床,用带“′”的字母表示工件的正 向运动,如+X′、+Y′、+Z′分别表示工件相对于刀具正向运动的指令,它们 与+X、+Y、+Z表示的运动方向恰好相反。

1)、Z坐标轴的运动由传递切削力的主轴决定,与主轴平行的标准 坐标轴为Z坐标轴,其正方向为增加刀具和工件之间距离的方向。 2)、若机床没有主轴(刨床),则Z坐标轴垂直与工件装夹面。 3)、若机床有几个主轴,可选择一个垂直与工件装夹面的主要轴 为主轴,并以它确定Z坐标轴。

12

(2)、X坐标轴 1)、X坐标轴的运动是水平的,它平行于工件装夹面,是刀具或工件定位平面内 的运动的主要坐标。 2)、对于工件旋转的机床(车床、磨床),X坐标的方向在工件的径向上,并且 平行与横滑座,刀具离开工件回转中心的方向为X坐标的正方向。 3)、对于刀具旋转的机床(铣床),若Z坐标轴是水平的(卧式铣床),当由主 轴向工件看时,X坐标轴的正方向指向右方;若Z坐标轴是垂直的(立式铣床), 当由主轴向立柱看时,X坐标轴的正方向指向右方;对于双立柱的龙门铣床,当由 主轴向左侧立柱看时,X坐标轴的正方向指向右方。 4)、对刀具和工件均不旋转的机床(刨床),X坐标平行于主要切削方向,并以 该方向为正方向。

9

拇指为x轴 食指为Y轴 中指为z轴

1)伸出右手的大拇指、食指和中指,并互为90°。则大拇指代表X 坐标,食指代表Y坐标,中指代表Z坐标。 2) 大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向 ,中指的指向为Z坐标的正方向。 3) 围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、C表示,根据右 手螺旋定则,大拇指的指向为X、Y、Z坐标中任意轴的正向,则其 余四指的旋转方向即为旋转坐标A、B、C的正向 。

工件坐标系 原点

6

二、数控机床坐标系确定原则 1、刀具相对静止工件而运动的原则 假设:工件固定,刀具相对工件运动。这一原则使

编程人员能在不知道是刀具移近工件还是工件移近刀具 的情况下,就能根据零件图样确定机床的加工过程。当 工件运动时,在坐标轴符号上加“′”表示。

7

工件的运动

对于移动部分是工件而不是刀具的机床,用带“′”的字母表示工件的正 向运动,如+X′、+Y′、+Z′分别表示工件相对于刀具正向运动的指令,它们 与+X、+Y、+Z表示的运动方向恰好相反。

1)、Z坐标轴的运动由传递切削力的主轴决定,与主轴平行的标准 坐标轴为Z坐标轴,其正方向为增加刀具和工件之间距离的方向。 2)、若机床没有主轴(刨床),则Z坐标轴垂直与工件装夹面。 3)、若机床有几个主轴,可选择一个垂直与工件装夹面的主要轴 为主轴,并以它确定Z坐标轴。

12

(2)、X坐标轴 1)、X坐标轴的运动是水平的,它平行于工件装夹面,是刀具或工件定位平面内 的运动的主要坐标。 2)、对于工件旋转的机床(车床、磨床),X坐标的方向在工件的径向上,并且 平行与横滑座,刀具离开工件回转中心的方向为X坐标的正方向。 3)、对于刀具旋转的机床(铣床),若Z坐标轴是水平的(卧式铣床),当由主 轴向工件看时,X坐标轴的正方向指向右方;若Z坐标轴是垂直的(立式铣床), 当由主轴向立柱看时,X坐标轴的正方向指向右方;对于双立柱的龙门铣床,当由 主轴向左侧立柱看时,X坐标轴的正方向指向右方。 4)、对刀具和工件均不旋转的机床(刨床),X坐标平行于主要切削方向,并以 该方向为正方向。

9

拇指为x轴 食指为Y轴 中指为z轴

1)伸出右手的大拇指、食指和中指,并互为90°。则大拇指代表X 坐标,食指代表Y坐标,中指代表Z坐标。 2) 大拇指的指向为X坐标的正方向,食指的指向为Y坐标的正方向 ,中指的指向为Z坐标的正方向。 3) 围绕X、Y、Z坐标旋转的旋转坐标分别用A、B、C表示,根据右 手螺旋定则,大拇指的指向为X、Y、Z坐标中任意轴的正向,则其 余四指的旋转方向即为旋转坐标A、B、C的正向 。

数控铣床PPT课件

2021/7/17

37

数控铣床实习教学

四数控铣床加工步骤

1、审核并看懂图纸 2、安排工艺 3、确定夹具和刀具 4、编程并校验程序 5、安装工件及刀具 6、对刀 7、加工及测量

2021/7/17

38

数控铣床实习教学

1审核并看懂图纸

2021/7/17

39

数控铣床实习教学

2安排工艺

加工同一表面

对整个零件

① 粗铣圆台 ② 粗铣六边形凸台 ③ 粗铣槽 ④ 精铣圆台 ⑤ 精铣六边形凸台 ⑥ 精铣槽

粗加工-半精加工-精加工

2021/7/17

40

数控铣床实习教学

3 确定夹具和刀具

平口虎钳

2021/7/17

Φ12键槽铣刀

41

数控铣床实习教学

4 编程

O0001; S1000 M03; G00 Z100; X0 Y0; Z10; X-65 Y0; G01 Z-8 F100; G41 X-48 Y0 D01; G02 I48 J0; G40 X-65 Y0; G00 Z10; G41 X-39 Y0 D02; G01 Z-6; X-39 Y22.5; X0 Y45; X39 Y22.5; X39 Y-22.5;

2021/7/17

32

数控铣床实习教学

说明: XYZ是刀具运行的终点坐标值;R为圆弧半径,劣弧为正 值,优弧为负值; IJK为圆心相对于圆弧起点坐标(IJK分别对应XYZ 的坐标差) 用于切削状态,刀具切削工件走圆弧轨迹的代码; G02G03为模态代码,并且与G00、G01为同组模态代码;

2021/7/17

G03 X-9 Y14 R9;

G01 X-9 Y9;

X-14 Y9;