产能验证分析报告(自动分析)

节拍产能分析验证报告

100%

0.005% 99.995%

49.27 40.00 11699 1950

B) 顾客生产

X 顾客需求量/星期(不包括售后件) Y 顾客/供应商的工作天数/星期 Z 顾客每天需求量(DPV)

售后件年需求量

工艺 2

工艺3

9500 5

1900 0

工艺 4

C) 产能修改记录(例如按节拍生产)

工艺 5

工艺 6

J 总计计划停机时间/星期(小时数) [(FxG+H+I)/60xAxD]

工艺 1 成型

1 2.00 12.00 60.00 10.00 6.00 130.00

60.00 0.00 0.00 0.00 0.00

K 设备可用性 [(E-J)/E]

预计合格率(%) 预计报废和返工零件百分比 对于相关工艺,请参见培训材料

IV. 产能计算

V 每周可运零件数 [E*3600*L/ (N*60/Q)] W 每天可运零件数 [V/Y]

Z DPV AA 高于/低于DPV的百分比

[W /Z]

V. 总体设备利用率

设备可用率 [(N-O1-O2-P)/(N-O1)]

性能效率 [(M*Q)/(N-O1)]

合格率

[T/Q]

OEE

DSHEDARICEADTED

120.00 0.00

10、

中断的原因

生产运转的零件量数据 Q 总计运转零件 R 拒收零件总计 S 下线后返工、再测试或着维修的零件总计 T 合格零件总计 (仅首次通过——不包括被拒收的、再1900 0 0

1900

U 工艺实际周期时间总计 (秒/零件)

[N x 60 / Q]

L 预计合格率 (%)

公司产能分析报告范文

公司产能分析报告范⽂2014公司产能分析报告模板⼀、产能修改记录及主要产品信息注:产能分析报告——修改记录1)产能发⽣变化时以便及时追踪。

如进⾏增产以达到完全⽣产能⼒,此时⽣产线通过⼀系列步骤可以达到完全⽣产能⼒,则应记录下这些变化。

填写论证产能时也应同时填写⽇期。

2)此次产能分析报告均记作初次提交。

注:产品信息1)完成产能分析报告的⾸先要明确需要分析的产品的详细信息。

包括产品名称、型号、产能概况、客户需求信息等。

2)必要时应完善产品主要零部件供应商信息,以便及时掌握配套商供货情况,平衡零部件供货影响系数。

⼆、现有设备产能核算1、预订⼯作时间标准注: 1)单班时间:每班总时间-每班的总计可⽤⼩时数。

2)班次:表⽰的是每天每个⼯艺操作的班次数。

3)作业率:(总⼯时-⽆效⼯时)/总⼯时。

⼈员休息-如果在⼈员休息的时候,机器也停⽌运转,则输⼊每班中机器不运转的时间长度。

计划的维修时间-这是计划的每班中机器停机⽤于维护的时间长度。

4)年出勤时间:年出勤天数-表⽰的是每年的⼯艺运作的天数(扣除法定节假⽇、双休⽇)。

5)计算举例:每班8⼩时、每天2班次、作业率80%、年出勤302天,净可⽤时间=8*2*80%*302=时。

2、代表产品制程/线能⼒计算注: 1)代表产品:所谓代表产品指产品制程包含其他所有产品制造过程包含的所有⼯艺过程;如存在两种以上产品包含不同⼯艺过程、需分别取各类型产品代表产品制程并进⾏线能⼒分析。

2)评价瓶颈⼯序应排除可⽤外协、其他⽣产线可⽤设备借代等因素影响。

3)每条⽣产线选取⼀种或2种产品作为代表说明制程及瓶颈⼯序即可,其他产品可直接计算⽑产能。

3、⽑产能核算注:1)⽑产能核算过程没有排除产品合格率、设备故障率、⼈员负荷等因素对产能的影响,不能作为需求平衡分析的依据,需进⼀步平衡。

2)其他产品可根据代表产品计算⽅法计算出出⽑产能。

3、有效产能(净产能)注:1)设备⽣产包括机器检修、保养、待料等时间,实际的⼯作时间达不到计划⼯时,且⽣产的产品有不良品,因此有效产能必须是以⽑产能为基础,减去因停机和良率以及⼈员缺⼝等综合因素所造成的产能损失。

产能分析报告

I.关键信息A)产品B) 顾客生产C) 产能分析报告——修改记录供应商X 顾客需求量/周(不包括售后件)5000产能日期描述地点Y 顾客每周工作的天数5原始提交数据供应商代码Z顾客每天的需求量(DVP )1000研究日期零件名称 售后件年产量零件编号DEDICATEDII.产能规划SHARED特殊工艺1工艺 2工艺 3工艺4工艺5工艺 6工艺7工艺描述旋转钻孔扩孔洗涤装配装配 II 装配 III 1136611A.班次数/天3.00 3.00 3.00 1.00 3.00 3.00 3.00B.总计小时数/班8.008.008.00 3.008.008.008.00C 人员休息:午餐、休息(分钟数/班)30.0030.0030.000.0030.0030.0025.00 计划维修时间(分钟数/班)15.0030.0030.0030.0030.0030.000.00D 天数/星期2.00 5.00 5.00 5.00 5.00 5.00 5.00E净可用时间(生产小时数/星期)[A*(B-(C/60))*D]43.50112.50112.5015.00112.50112.50113.75产品信息完成产能分析报告的第一步是输入需要分析的零件的详细信息。

这些单元在工作表中包含了关于供应商及要分析的零件的基本信息。

生产信息在进行产能验证之前,应验证项目需求量。

该信息可以通过询价单和采购单或者来自投产小组的官方信息中获得。

请注意RFQ (询价单)可能回报告售后件10%的增加。

输入单元:顾客每周需求量。

注意:RFQ 中的周需求量包含了售后件10%的增加。

输入单元:顾客/供应商每周工作天数。

其默认值为5,但是可以进行变更以解决复杂供应商班次模式问题,例如4天的完全工作,而第5天工作5个小时。

请注意供应商通常应与PTO / VO 工厂的节拍一致或者高一些。

输入单元:售后件:请输入该零部件所需要的售后件数量。

这个仅供参考。

产能评估分析报告

产能评估分析报告一、引言产能评估是企业制定生产计划和决策的重要依据,通过对企业现有产能的评估分析,可以匡助企业了解自身生产能力的状况,为未来发展提供参考依据。

本报告旨在对某企业的产能进行评估分析,以匡助企业制定合理的生产计划和决策。

二、背景介绍某企业是一家创造业企业,主要生产电子产品。

随着市场需求的增长,企业面临着如何提升产能的问题。

因此,对企业现有产能进行评估分析,对企业的发展具有重要意义。

三、数据采集与分析1. 产能数据采集通过企业内部数据统计和调查问卷的方式采集了以下数据:- 企业生产线数量和设备情况- 企业员工数量和技术水平- 企业生产能力利用率- 企业生产周期和交付周期- 企业原材料供应情况2. 产能数据分析基于采集到的数据,对企业现有产能进行了分析:- 生产线数量和设备情况:企业目前拥有5条生产线,每条生产线配备了先进的生产设备,能够满足当前的生产需求。

- 员工数量和技术水平:企业拥有200名员工,其中30%具有高级技术水平。

员工整体素质较高,能够适应生产工艺的变化。

- 生产能力利用率:企业的生产能力利用率为80%,存在一定的提升空间。

- 生产周期和交付周期:企业的平均生产周期为10天,交付周期为15天。

- 原材料供应情况:企业与多家供应商建立了稳定的合作关系,原材料供应充足。

四、产能评估结果基于数据分析的结果,对企业的产能进行评估:1. 现有产能能够满足当前市场需求,但存在一定的提升空间。

2. 建议提高生产能力利用率,通过优化生产流程和提高设备利用率,实现产能的最大化。

3. 建议缩短生产周期和交付周期,提高交付效率,以满足客户需求。

4. 建议加强与供应商的合作,确保原材料供应的稳定性。

五、产能提升方案1. 优化生产流程:通过改进生产工艺和流程,减少生产环节中的浪费和瓶颈,提高生产效率。

2. 增加生产设备:根据市场需求的增长,适时增加生产设备,以提高产能。

3. 培训员工:加强员工培训,提升员工的技术水平和工作效率。

产能验证分析报告

(P)

(Q)

每周用于 分配到该 该产品的 生产节拍 模腔数 产品时间 净生产时 (秒/模) (个) 比率 间(I×J)

10% 15% 23% 35% 5% 5% 5% 2% 4.8 7.2 11.04 16.8 2.4 2.4 2.4 0.96 0 0 0 0 0 0 0 0 总装 产能是否满足需求 294 441 676.2 1029 147 147 147 58.8 1 2 6 16 1 1 1 1

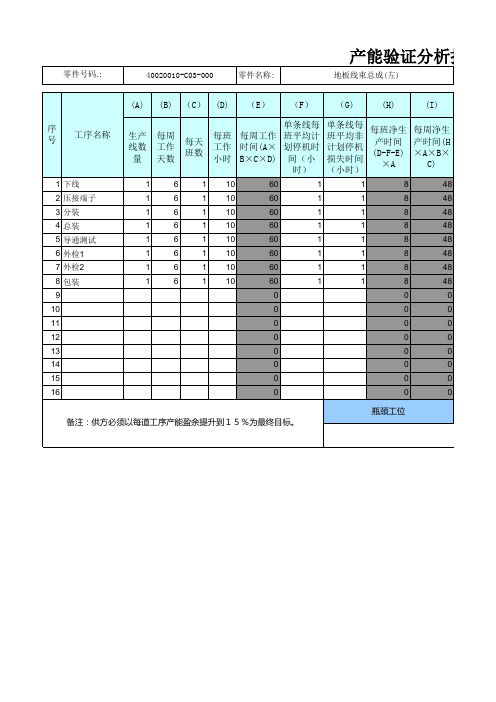

1 下线 2 压接端子 3 分装 4 总装 5 导通测试 6 外检1 7 外检2 8 包装 9 10 11 12 13 14 15 16

1 1 1 1 1 1 1 1

备注:供方必须以每道工序产能盈余提升到15%为最终目标。

产能

证分析报告

车型 S6尊享型 供应商名称

(J)

(K)

(L)

(M)

(N)

(O)

10 10 10 10 10 10 10 10 60 60 60 60 60 60 60 60 0 0 0 0 0 0 0 0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 8 8 8 8 8 8 8 8 0 0 0 0 0 0 0 0 瓶颈工位 48 48 48 48 48 48 48 48 0 0 0 0 0 0 0 0

良品率 H(%)

每周理论 生产数量 客户的每 (K×3600 周需求 ÷L×M× (件) N) 1224.49 725.6236 603.8414 456.9.2 300 300 300 300 300 300 300

产能盈余 (N-O)/O

99% 99% 90% 90% 90% 90% 90% 100%

308.16% 141.87% 101.28% 52.32% 3165.31% 3165.31% 3165.31%

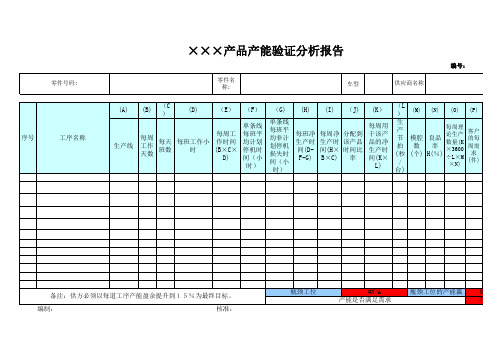

产品产能验证分析报告

每班净 生产时 间(DF-G)

每周净 分配到 生产时 该产品 间(H× 时间比 B×C) 率

每周用 于该产 品的净 生产时 间(K×

L)

(L )

(M)

(N)

(O)

(P)

生

产 节 拍 (秒 /

模腔 数 (个)

每周理

良品 论生产

率 H(%)

数量(K ×3600 ÷L×M

×N)

客户 的每 周需 求 (件)

零件号码:

序号

工序名称

×××产品产能验证分析报告

零件名称:

车型

供应商名称

编号:

(A) 生产线

(B)

(C )

(D)

(E) (F)

单条线

每周 工作 天数

每天 班数

每班工作小 时

每周工 作时间 (B×C×

D)

每班平 均计划 停机时 间(小

时)

(G)

单条线 每班平 均非计 划停机 损失时 间(小 时)

(H) (I) (J) (K)

台)

备注:供方必须以每道工序产能盈余提升到15%为最终目标。

编制:

核准:

瓶颈工位

#N/A 产能是否满足需求

ቤተ መጻሕፍቲ ባይዱ

瓶颈工位的产能赢余 0.00% 不满足

品产能验证分析报告

编号:

(Q) 产能盈余 (N-O)/O

0.00% 不满足

产能验证分析报告

-65.07%

产能是否满足需求

不满足

单条线每 班平均计 划停机时

间(小 时)

单条线每 班平均非 计划停机 损失时间 (小时)

每班净 生产时 间(D-FG)×A

每周净生 产时间(H ×A×B×

C)

分配到 该产品 时间比

率

每周用 于该产 品的净 生产时 间(I×

J)

生产节 拍(秒/

模)

模腔数 (个)

良品率 H(%)

每周理 论生产 数量(K ×3600 ÷L×M ×N)

每周可 提供客 户极限 需求量 (件)

产能盈 余(NO)/O

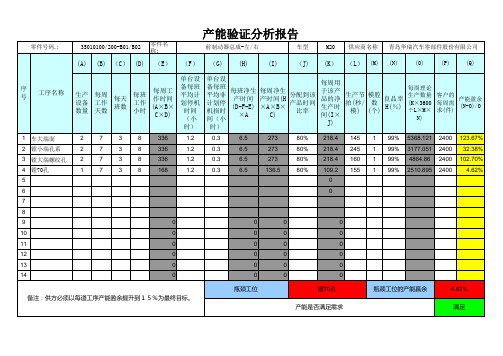

1 落料 2 6 2 8 192

0.2

0.3

15

180 80% 144 120

2

99% 8553.6 3000 ######

2 成型 2 6 2 8 192

1

3 成型2 1 6 2 8 96

1

4 钻孔 1 6 2 8 96

1

0.3 13.4 160.8 80% 128.64 120

1

99% 3820.6 3000 27.35%

1.2

5.8 69.6 70% 48.72 120

1

99% 1447 3000 ######

2.1

4.9 58.8 60% 35.28 120

1

99% 1047.8 3000 ######

5

6

7

8

9

10

11

0

0

0

0

12

0Байду номын сангаас

0

0

0

瓶颈工位

钻孔

瓶颈工位的产能赢余

产能验证分析报告

产能验证分析报告

生产 设备 数量

每周 工作 天数

每天 班数

每班 工作 小时

每周工 作时间 (A×B× C×D)

单台设 备每班 平均计 划停机 时间 (小 时)

单台设 备每班 平均非 计划停 机损时 间(小 时)

每班净生 产时间 (D-F-E)

×A

每周净生 产时间(H ×A×B×

C)

分配到该 产品时间

比率

每周用 于该产 品的净 生产时 /B02

零件名 称:

(A) (B) (C) (D) (E)

产能验证分析报告

前制动器总成-左/右

车型

(F) (G) (H)

(I)

(J)

M20 供应商名称 青岛华瑞汽车零部件股份有限公司

(K) (L) (M) (N)

(O)

(P)

(Q)

序 号

工序名称

1 车大端面 2 镗小端孔系 3 镗大端螺纹孔 4 镗70孔 5 6 7 8 9 10 11 12 13 14

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

备注:供方必须以每道工序产能盈余提升到15%为最终目标。

瓶颈工位

镗70孔 产能是否满足需求

瓶颈工位的产能赢余

4.62% 满足

6.5

273

80% 218.4 245 1 99% 3177.051 2400 32.38%

2

7

3

8

336

1.2

0.3

6.5

273

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

产能是否满足需求

备注: 1、表中填写的数据需以“生产**汽车产品”而投入产线、人员、设备作为基础数据而进行填写。 2、表中数据仅作案例支持,不作任何用途。 3、有任何疑问,请与对应采购及STA咨询。

绑叉

产能赢余

-10.19% 不满足

7 脚架 12 6 1 8

576

0.5

0.5

84

504

60%

302.4

500

2

99% 4311.014 4500 -4.20%

8 包装 38

6

1

8

1824

0.5

0.5

266

1596

60%

957.6

800

1

99% 4266.108 4500 -5.20%

产能分析;根据数据显示,下周基本工序只有注塑与组立的产能目前未能达标,晚上需要加班,请各相关部门填写加班申请以及增加人员,尽可能满足客户需求,确保出货之准时

每天 班数

(D)每班 工Βιβλιοθήκη 小时(E)(F)

每周工作 时间(A× B×C×D)

单条线每班 平均计划停 机时间(小

时)

(G)

单条线每 班平均非 计划停机 损失时间 (小时)

(H)

每班净生 产时间 (D-F-G) ×A

(I)

(J)

(K) (L) (M) (N) (O)

(P)

(Q)

每周净生 产时间(H ×A×B×

C)

分配到该产 品时间比率

每周用于 该产品的 净生产时 间(I×J)

生产数量 (每分钟)

每分钟安 排的班数

良品率 H(%)

每周理论 生产数量 (K×3600 ÷L×M×

N)

每周可提 供客户极 限需求量

(件)

产能盈余 (N-O)/O

1 注塑 8

618

384

0.5

0.5

56

336

60%

201.6

30

4

99% 95800.32 100000 -4.20%

****有限公司

2020年10月26日-10月31日第四周产能验证分析报告

客户

产品描述

(A)

序 工序名 号 称 生产

人数

每工序基 本需求数

量

注塑

制叶

打叉

100000 300000 40000

绑叉 15000

组立 加灯 脚架 100000 45000 4500

包装 4500

(B)

每周 工作 天数

(C )

120

3

99% 22453.2 25000 -10.19%

5 组立 35

6

1

8

1680

0.5

0.5

245

1470

80%

1176

120

3

99% 104781.6 100000 4.78%

6 加灯 20 6 1 8

960

0.5

1

130

780

70%

546

120

3

99% 48648.6 45000 8.11%

2 制叶 25

6

1

8

1200

0.5

0.3

180

1080

80%

864

50

5

99% 307929.6 300000 2.64%

3 打叉 25

6

1

8

1200

0.5

0.5

175

1050

70%

735

120

2

99% 43659 40000 9.15%

4 绑叉 10 6 1 8

480

0.5

0.5

70

420

60%

252