钢管柱工字钢支架

地下室顶板后浇带加固方案(钢管及工字钢)

目录一、工程概况 (2)二、编制目的 (2)三、编制依据 (2)四、施工方法 (3)五、回顶设计 (4)方案一:采用脚手架进行回顶加固后浇带位置 (4)方案二:采用工字钢梁柱进行回顶加固后浇带位置 (6)地下室顶板未与后浇带相交 (11)处理措施 (12)地下车库顶板后浇带回顶专项施工方案一、工程概况工程名称:重固镇福泉山路南侧16-02地块项目建设单位:上海绿地青迈置业有限公司设计单位:上海中森建筑与工程设计顾问有限公司总承包单位:舜杰建设(集团)有限公司监理单位:上海同建工程建设监理咨询有限公司工程地址:本工程位于上海市青浦区重固镇福泉山路南侧16-02 地块,东至:崧建路,南至:大陆家浜河,西至:重艾路,北至:福全山路。

本工程为商住小区,总建筑面积为169798.84㎡,1#楼~25#楼(住宅)、26#楼(商业)、27#楼(KP站)、28#楼-29#楼(P站)、30#楼(垃圾房)、31#楼-32#楼(门卫室)及地下车库,共33个单体,±0.00对应的吴淞高程为5.00m。

本工程人地下车库总建筑面积为45097.71㎡,为地下一层,其中人防总建筑面积为4980.66㎡,平时为汽车库,战时共划分为3个防护单元,属于甲类防空地下室,二等人员掩蔽部,抗力级别为常6级核6级,工程防化等级为丙级。

地下车库耐火等级为一级。

二、编制目的本工程地下车库施工完成进入主体结构施工时就没有场外施工道路和施工场地,根据现场的实际情况和施工的需要,所有PC构件及主体结构时钢筋加工场地、木工加工场全部堆放在地下车库顶板,PC构件及施工材料运输线路覆盖地下车库,运输车通过地下车库顶板部位。

因此,需对地下车库顶板荷载进行验算,并采取相应的加固措施,以保证顶板满足运输要求,同时需要对地下车库顶板后浇带、车辆行驶道路及材料堆放场地进行计算,检验现有结构设计是否满足施工要求,若不满足要求须对顶板采用回顶加固措施。

三、编制依据1、本工程施工图纸2、《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-20113、《建筑施工安全检查标准》JGJ59-994、《建筑施工高处作业安全技术》JGJ80-915、公司《质量、环境、职业健康安全管理体系程序文件》6、《建筑施工手册》(第四版)7、《钢结构设计规范》(GB50017-2003)四、施工方法1、地下底板后浇带清理干净后,延底板后浇带满铺模板作为后浇带的保护措施,具体做法如下图:2、地下顶板后浇带回顶措施2.1地下车库顶板后浇带加固方式分二种:在行车道处、材料堆场处顶板加固采用I20a热轧普通工字钢加固(如下图所示),其余后浇带顶板加固采用钢管加固。

钢管柱支架

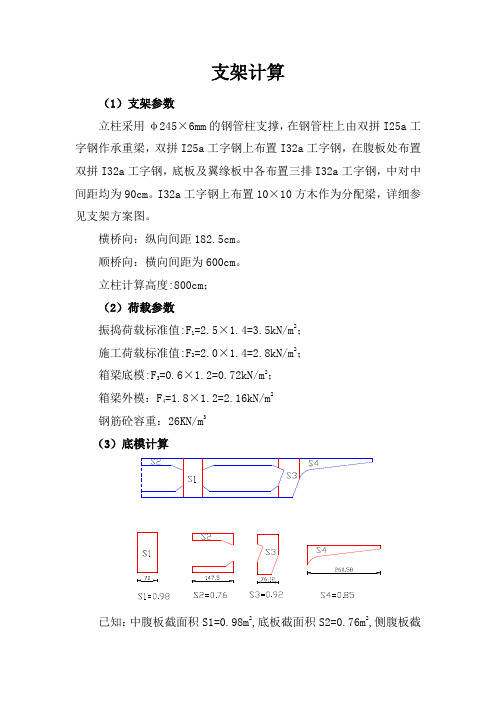

支架计算(1)支架参数立柱采用φ245×6mm的钢管柱支撑,在钢管柱上由双拼I25a工字钢作承重梁,双拼I25a工字钢上布置I32a工字钢,在腹板处布置双拼I32a工字钢,底板及翼缘板中各布置三排I32a工字钢,中对中间距均为90cm。

I32a工字钢上布置10×10方木作为分配梁,详细参见支架方案图。

横桥向:纵向间距182.5cm。

顺桥向:横向间距为600cm。

立柱计算高度:800cm;(2)荷载参数振捣荷载标准值:F1=2.5×1.4=3.5kN/m2;施工荷载标准值:F2=2.0×1.4=2.8kN/m2;箱梁底模:F3=0.6×1.2=0.72kN/m2;箱梁外模:F4=1.8×1.2=2.16kN/m2钢筋砼容重:26KN/m3(3)底模计算已知:中腹板截面积S1=0.98m2,底板截面积S2=0.76m2,侧腹板截面积S3=0.92m2,翼缘板截面积S4=0.85m2可得:单位面积砼体积V1=1.40m3/m2,V2=0.52m3/m2,V3=1.21m3/m2,V4=0.33m3/m2箱梁荷载:箱梁钢筋砼自重:G1=1.40×26=36.40KN/m2G2=0.52×26=13.52KN/m2G3=1.21×26=31.46KN/m2G4=0.33×26=8.58KN/m2偏安全考虑,取安全系数r=1.2,以全部重量作用于底板上计算单位面积压力:F A-1=G1×r=36.40×1.2=43.68KN/m2F A-2=G2×r=13.52×1.2=16.22KN/m2F A-3=G3×r=65.52×1.2=37.75KN/m2F A-4=G4×r=8.58×1.2=10.30KN/m2箱梁底模采用高强度木胶合板,板厚t=18mm,胶合板方木背肋间距为300mm,所以验算模板强度采用宽b=300mm平面胶合板。

钢结构中GJ\GL\GZ\XG\SC\YC\ZC\LT\GZL\GXL\CG代表含义

钢结构中GJ\GL\GZ\XG\SC\YC\ZC\LT\GZL\GXL\CG代表含义来源:郁向娟的日志GJ钢架GL钢架梁或GJL钢架梁GZ钢架柱或GJZ钢架柱XG系杆SC水平支撑YC隅撑ZC柱间支撑LT檩条TL托梁QL墙梁GLT刚性檩条WLT屋脊檩条GXG刚性系杆YXB压型金属板SQZ山墙柱XT斜拉条MZ门边柱ML门上梁T拉条CG撑杆HJ桁架FHB复合板YG:压杆或是圆管(从材料表中分别)XG:系杆LG:拉管QLG:墙拉管QCG:墙撑管GZL直拉条GXL斜拉条GJ30-1跨度为30m的门式刚架,编号为1号3钢结构设计图1)设计说明:设计依据、荷载资料、项目类别、工程概况、所用钢材牌号和质量等级(必要时提出物理、力学性能和化学成份要求)及连接件的型号、规格、焊缝质量等级、防腐及防火措施;2)基础平面及详图应表达钢柱与下部混凝土构件的连结构造详图;3)结构平面(包括各层楼面、屋面)布置图应注明定位关系、标高、构件(可布置单线绘制)的位置及编号、节点详图索引号等;必要时应绘制檩条、墙梁布置图和关键剖面图;空间网架应绘制上、下弦杆和关键剖面图;4)构件与节点详图a)简单的钢梁、柱可用统一详图和列表法表示,注明构年钢材牌号、尺寸、规格、加劲肋做法,连接节点详图,施工、安装要求。

b)格构式梁、柱、支撑应绘出平、剖面(必要时加立面)、与定位尺寸、总尺寸、分尺寸、分尺寸、注明单构件型号、规格,组装节点和其他构件连接详图。

4钢结构施工详图根据钢结构设计图编制组成结构构件的每个零件的放大图,标准细部尺寸、材质要求、加工精度、工艺流程要求、焊缝质量等级等,宜对零件进行编号;并考虑运输和安装能力确定构件的分段和拼装节点。

《常用用术语》钢结构:是由钢板、型钢、冷弯薄壁型钢等通过焊接或螺栓连接所组成的结构。

钢结构的特点:轻质高强;塑性、韧性好;各向同性,性能稳定;可焊性;不易渗漏;耐热但不耐火;耐腐蚀性差;制造简便,施工周期短。

工字钢支撑钢管支模架专项施工方案

星海湾金融商务区XH-3-AB地块项目工字钢支撑钢管支模架专项施工方案编制人:王强生审核人:赵圣石审批人:沈兵江苏南通二建集团有限公司2016年06月08日目录第一章编制说明及依据 (4)1.1 编制说明 (4)1.2 编制依据 (4)1.2.1 本工程图纸及相关文件资料 (4)1.2.2 规范图集 (4)第二章工程概况 (4)2.1建筑概况 (4)2.2工字钢支撑概况 (4)第三章施工、劳动力计划 (5)3.1施工进度计划 (5)3.2材料准备及要求 (5)3.2.1材料周转 (5)3.2.2材料技术要求 (6)3.3设备要求 (7)3.4技术准备 (7)3.5测量定位 (7)3.6劳动力准备 (7)第四章施工工艺技术及检查验收 (7)4.1板支模设计 (7)4.2梁支模设计 (9)4.2.1梁截面统计分析 (9)4.2.2梁搭设综述 (9)4.2.3典型梁具体搭设 (9)4.3脚手架搭设 (10)4.4支撑架构造要求 (10)第五章质量、安全保证措施 (12)5.1拆模控制 (12)1、拆模时间 (12)2、拆模顺序 (13)3、拆模施工 (13)4、拆除支撑体系注意事项 (13)5.2质量保证措施 (14)5.3质量要求 (14)5.4安全架构 (15)5.5安全保证 (16)5.6应急措施 (17)5.6.1应急救援机构 (18)5.6.2应急救援机构职责 (18)5.6.3应急救援工作程序 (18)5.6.4应急救援装备 (19)5.6.5应急救缓药品 (20)5.6.6应急救援措施 (20)第六章文明施工措施 (25)第七章计算书及相关附图 (25)7.1梁模板(扣件式)计算书 (25)7.2工字钢简支梁设计计算书 (34)第一章编制说明及依据1.1编制说明本方案主要针对大连星海湾金融商务区XH-3-AB地块项目B区扶梯处梁板(4-5/S-Q)施工支模高度为4.8m楼层的模板支撑体系,主要包括该结构层的梁板。

钢管柱工字钢支架

2

3

5.2.1 支架系统施工 该支架体系通过工字钢、 钢管立柱依次从上到下将系梁荷载传递 至地基上,最终都是以混凝土基础作为最终持力层,该体系与地基之 间的结合采用法兰立于条形砼基础上, 而条形基础直接坐落于现状道 路等稳定地层上,以现状道路作为持力层。另一种采用现况承台作为 基础进行施工。 5.2.2 基础施工 分别利用每墩承台作为每跨支架的边支点基础, 中支点基础采用 地面基础采用 4.5m×4m×0.8mC25 混凝土扩大基础。 要求地基承载能 力不低于 150KPa,现况延安南路满足要求。 根据图纸在浇筑承台和扩大基础时需预埋钢板, 预埋钢板下部焊 接 6 根直径Φ 25mm,长 0.8m 带弯钩螺纹钢进行连接加固,以保证与 钢管柱有效焊接,提高钢管柱稳定性。 混凝土扩大基础模板采用 12mm 厚竹胶板,外侧竖向按 200mm 间 距布置 100*100mm 方木,横向设上下两层双层钢管为背架,并采用间 距 50cm 直径Φ 12 螺纹钢对拉拉杆加固为整体。 基础四周需做好临时排水沟,保证水流畅通,不得有积水浸泡支 架基础。

5

钢爬梯,以便于人员上下。或者是搭设双层钢管脚手架并铺设木板, 做为各结构安装操作平台。 对于钢管柱间的稳定性,采用 40a 工字钢水平焊接法兰盘,作为 水平连接件连接各钢管柱,自最上层 40a 工字钢连接处向下设置,要 求间距不大于 10m,并采用钢管与墩柱施工时对拉杆焊接,增加支架 稳定性,最下层考虑行车,要求距地面净高大于 6m; 5.2.5 工字钢横梁系统施工 立柱顶采用厚度为 10mm,直径为 830mm 的钢板焊接。立柱安装完 毕稳定后,40a 工字钢横梁横在立柱顶,40a 工字钢间采用钢管焊接 增强其整体稳定性。安装砂桶,砂桶必须位于 40a 工字钢上,平面位 置位于柱顶位置。采用 25t 轮式起重机配合 5613 塔吊安装横梁,横 梁间距 2.5m,长度与系梁长度相对应,平面位置位于砂桶上。20a 工 字钢分布梁间距 80cm,平均分布在 45a 工作钢上。分布梁施工完毕 后,上层铺 4cm 厚的模板。工字钢梁系统施工完毕。之后铺筑底预压 施工。 5.2.6 支架预压 在支架安装完成底模后, 将对具有代表性跨支架用砂袋进行荷载 模拟压,预压荷载为梁自重的 1.15 倍,每间隔 24h 监测点标高。 在全部加载完成后的支架预压监测过程中, 当满足下列条件之一 时,应判断支架预压合格:

刚构中桥钢管柱支架及施工方案

刚构中桥钢管柱支架及施工方案

一、引言

刚构中桥是一种常用的桥梁结构形式,其施工需要专门设计的支架来保障施工

的安全和高效。

本文将介绍一种针对刚构中桥设计的钢管柱支架及其施工方案。

二、钢管柱支架设计

1.支架结构设计

钢管柱支架通常采用三根以上的钢管柱支撑框架结构,支架下部设置水平横梁,上部设置水平承台,以确保支架的稳定性。

2.材料选用

支架的钢管宜选用Q235B或Q345B钢管,具有较好的强度和耐腐蚀性能。

连

接件宜选用高强度螺栓连接,保证支架的安全性。

三、施工方案

1.施工准备

在进行支架施工前,需完成相关材料的采购和加工工作,保证施工期间的供应

和质量保障。

2.支架安装

按照设计要求,将支架零件按照预定的图纸进行组装,并利用吊车或起重机将

支架吊装至桥梁的设计位置,通过固定螺栓进行连接。

3.支架检查

在支架安装完成后,需进行支架的检查,确保支架连接牢固、稳定;支架位置

准确无误。

4.梁体浇筑

支架安装完成后,可进行桥梁梁体的浇筑工作,根据设计要求,进行混凝土浇筑,并在梁体早期强度达到后拆除支架。

四、总结

钢管柱支架是刚构中桥施工中重要的辅助工具,其设计合理性和施工方案的科

学性对桥梁施工的效益和安全至关重要。

通过梳理设计要点和施工流程,可以有效指导刚构中桥钢管柱支架的设计和施工实践,提高工程的质量和效率。

钢管柱贝雷梁支架搭设安全技术要求和验收表

验

收

人

员

技术负责人:

安全工程师:

现场专业工程):

验收日期:

钢管柱贝雷梁支架搭设安全技术要求和验收表

工程名称:成都市一环路府青路节点立交化改造工程验收部位:

序号

验收项目

技术要求

验收结果

1

钢管柱垂直度及固定

钢管柱安装基础平整,基础设置可靠固定和限位措施,偏心不大于2CM,钢管柱之间至少设置一道抱箍

2

工字钢和贝雷梁之间的连接措施

2I32b工字钢位于钢管柱中心,与钢管柱之间采用钢板或槽钢采用焊接的方式连接,确保稳固;钢管柱轴线位置处的贝雷梁采用双拼槽钢背向连接

3

贝雷梁上部工字钢

贝雷梁上部工字钢必须设置在贝雷梁连接节点上

4

千斤顶

千斤顶设置在工字钢和∮180钢管的轴线上,上部有可靠的顶托

5

安全防护

贝雷梁上的操作平台必须满铺脚手板并有可靠固定措施,上部外架按脚手架搭设规范进行布置并搭设1.2米临边防护(参考公路水运工程施工安全标准化指南15.1),同时侧面须按硬防护要求布置。悬挑贝雷梁下缘设置红色警示灯带,下方水平方向须设置水平防护,防护措施与贝雷梁有可靠连接,防护半径不小于2米,并满铺层板。

连续梁0号段钢管柱支架设计及施工技术

连续梁0号段钢管柱支架设计及施工技术摘要:进行连续梁0号段施工时,支架方案的设计不仅要考虑其本身的承载力、稳定性和刚度,还得考虑施工便利性及施工人员安全。

而采用钢管柱支撑为满足上述要求的优选方案。

该文结合了湘桂线柳江双线特大桥0号段采用钢管柱支撑0号段的施工实例,详细介绍了该方面的关键施工技术及设计检算方法。

关键词:0号段钢管柱支架施工技术受力检算1 工程概况柳江双线特大桥上部为(60m+5×104m+60m)的连续梁。

其中27~32#墩为主墩,墩高均为25m,主墩0号段长12m、底板宽6.6m、截面中心高8.0m、顶板宽10.96m。

连续箱梁为三向预应力体系,设计砼标号为C55高性能混凝土,单个0号段砼数量为328.9m3,须一次性灌注完成。

本桥0号块均采用钢管柱支撑法组织施工。

20号段支架施工方案主墩墩身施工完毕后,在0号块悬臂下部投影面的承台位置上每侧各支立2排φ630×10mm螺旋钢管柱,每排4根,于钢管立柱的中部及上部各设一道[20a 槽钢剪刀撑与墩身预埋钢板相互间进行连接及立柱之间连接加固。

采用I36b工字钢架设在两根钢管立柱之间作为横梁,其上铺设间距30cm的I14工字钢作为纵向分配梁,然后在纵向分配梁上满铺6mm厚钢板,最后在钢板上铺设底板及侧模。

支架结构见图1、图2所示。

图10号段钢管柱支架结构侧面图图20号段钢管柱支架结构正面图3 钢管立柱施工1)钢管立柱立柱采用钢管,沿桥纵向主墩大小里程各设置2排,每排4根立柱,每个0号段支架系统由16根钢管立柱组成。

钢管立柱直径为630mm,壁厚为10mm的钢管,下部用法兰盘与承台预埋螺栓相连。

沿管柱设两道[20a槽钢剪刀撑与墩身预埋钢板相互间进行连接及立柱之间连接加固,分别设于钢管立柱的中部及上部。

立柱底部的连接法兰盘螺栓在承台混凝土浇筑时按照设计位置进行埋设,埋设时,连接螺栓用长宽为80cm,厚1.2mm的钢板定位和固定,固定钢板与承台钢筋焊接,以免浇注混凝土时移动。

0#块现浇施工方案

0#块现浇施工方案1、支架施工A、支架搭设本段箱梁用主墩两侧临时支撑钢管柱及型钢搭设支架现浇施工。

利用盖梁预埋双拼360工字钢及临时支墩的钢管柱进行搭设支架。

该支架总共布置14根钢管桩,其中有四根布置在承台上,承台以外的钢管桩采用摩擦桩设计,如土深度根据不同的地质条件的不同而不同。

其中2号到5号桩号地质条件为砂岩,故钢管桩打到砂岩顶部即可,6号到9号桩位地质条件为粘土,故该处的圆管桩须保证如土5米。

支架上垫梁采用单拼560工字钢横梁和双拼360双拼工字钢。

(支架布置见主桥0号块支架图)B、支架预压方案为保证支架的稳定性,刚度及强度,消除支架非弹性变形,需采用支架预压措施。

1)支架预压荷载及范围支架预压范围为底板正下方部分支架,翼板部分支架不作考虑。

支架预压荷载按该部分箱梁自重的1.1倍计算,预压荷载在支架预压结束后拆除。

2)预压材料及加载总重预压荷载的选用材料,本着因地制宜的原则,选用土袋作为预压荷载材料。

根据预压荷载确定土袋的高度。

3)加载采用分级均匀加载,按三级进行,即25%、75%和100%的加载总重,每级加载后均静载3小时后分别测设支架变形量,做好记录。

加压过程中要注意土袋要均匀加载,防止支架偏压。

加载全部完成后,等到支架稳定后,方可进行卸载。

C、变形现测变形观测是一道重要的程序,支架预压的结果要通过变形观测得出,仪器采用专用精密测量仪器。

1)测点布置支架要设三个观测断面,每个断面设三个测点,即底板两侧、中心处,支架上的点位采用挂钢丝垂球绑钢尺的办法。

2)观测阶段观测分成五个阶段:预压加载前,25%荷载、75%荷载、100%荷载、卸载后。

每个观测阶段要观测2次。

堆载结束后,测量观测每天安排一次,持载观察三天,若变形不明显趋于稳定将卸载,卸载后继续观测一天。

变形结束后,经监理工程师同意后方可卸载。

3)观测成果变形观测数据要如实填写在变形观测记录表上。

计算出支架弹性压缩量,支架的弹性压缩结果用于支架起拱设置(底模起拱)。

支架计算书1

跨公路段支架受力计算一、概述为保证道路交通畅通,跨路支架采用砼基础,钢管柱结合工字钢支架形式。

二、基本材料1、型钢I36a工 :Ix=15796cm4,Wx=877.2cm3,60Kg/mI56a工 :Ix=65576cm4,Wx=2342cm3,107Kg/mυ219×6螺旋焊管:i=7.54cm4,A=40.15cm2,31.78 Kg/m钢离柱:i=26.45cm4,A=115.64cm2,110 Kg/m钢材:E=2.1×105Mpa,f=215 Mpa2、方木:10cm×10cm 容重8.5KN/m3,E=9×103Mpa,f=9Mpa3、竹胶合板:容重8.5KN/m3三、荷载计算1、混凝土自重:1279.8*26/(14.75*100)=22.56kn/m2;2、施工荷载:6.5KN/m2.q=29.06 KN/m2四、钢柱检算(1)单根钢离柱所受竖向最大荷载为:Q=642kNi=26.45cm,h=4m→λ=h/I=15查表得;ψ=0.983A=115.64cm2其允许承载力:P=ψA[σ]=0.983×115.64×215/10=2443KN>Q (2)单根螺旋焊管所受竖向最大荷载为:Q=642kNi=7.54cm,h=4.2m→λ=h/I=56查表得;ψ=0.828A=40.15cm2其允许承载力:P=ψA[σ]=0.828×40.15×215/10=71.4KN>Q五、 I56a工字钢检算I56a工字钢受力最大端可偏于安全地简化为跨度10.2m,承受分布荷载为60.3KN/m简支梁计算。

Mmax=ql2/8=0.125×60.3×10.22=784KN·m;Q=29.06*4.1+10*4.1*0.6/10.2+1.27=122.56 KN Mmax=ql2/8=0.125×122.56×10.22=1593.86KN·m;σmax= Mmax/W j=784/4684=167Mpa<[σ]=215Mpa;σmax= Mmax/W j=1593.68/4684=167Mpa<[σ]=340Mpa;f max=5ql4/(384EI)=(5×60.3×10.24×103)/(384×2.1×1011×131152×10-8)=0.03mf max=5ql4/(384EI)=(5×60.3×10.24×103)/(384×2.1×1011×131152×10-8)=0.03m计算挠度稍大,可通过设置拱度解决。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2

3

5.2.1 支架系统施工 该支架体系通过工字钢、 钢管立柱依次从上到下将系梁荷载传递 至地基上,最终都是以混凝土基础作为最终持力层,该体系与地基之 间的结合采用法兰立于条形砼基础上, 而条形基础直接坐落于现状道 路等稳定地层上,以现状道路作为持力层。另一种采用现况承台作为 基础进行施工。 5.2.2 基础施工 分别利用每墩承台作为每跨支架的边支点基础, 中支点基础采用 地面基础采用 4.5m×4m×0.8mC25 混凝土扩大基础。 要求地基承载能 力不低于 150KPa,现况延安南路满足要求。 根据图纸在浇筑承台和扩大基础时需预埋钢板, 预埋钢板下部焊 接 6 根直径Φ 25mm,长 0.8m 带弯钩螺纹钢进行连接加固,以保证与 钢管柱有效焊接,提高钢管柱稳定性。 混凝土扩大基础模板采用 12mm 厚竹胶板,外侧竖向按 200mm 间 距布置 100*100mm 方木,横向设上下两层双层钢管为背架,并采用间 距 50cm 直径Φ 12 螺纹钢对拉拉杆加固为整体。 基础四周需做好临时排水沟,保证水流畅通,不得有积水浸泡支 架基础。

7

《系梁排架、模板验算书》 模架体系验算书 荷载情况: 1、新浇钢筋砼自重标准值:1.8*26=46.8KN/m 2、组合钢模自重标准值: (1.8*2+1.5)*0.75=3.83KN/m 3、20a 工字钢分布梁自重标准值: (以跨度最大 13.98m 计算) 减去两端墩柱上悬挑段,以 14 根计算(间距 0.8m,长度 3.5m) 3.5*18*27.91=17.58KN 4、45a 工字钢纵梁,双排布置 67.56*4=3.21KN/m 5、40a 工字钢连接梁,长度 3.2m 3.2*2*67.56=4.33KN 6、人员工具荷载:按 2.5KN 7、振捣产生荷载:按 2.0KN 8、风荷载:按 1.0KN 一、模板验算: 1、底模 5mm 厚钢板,间距 40cm 设加强贴背板,其下设 8#槽钢纵肋, 间距 40cm: 17.58/13=1.35KN/m

满足要求.

2、底模 8#槽钢肋条,纵向布置,间距 40cm,其下为 20a 工字分 布梁,间距 0.8m。

q 63.8 * 0.8 51.04 KN / m 按五等跨连续梁计算: M 0.105 * 51.04 * 800 2 3429888 N / mm M 135.6 N / mm 2 215 N / mm 2 满足要求 W ql 4 * 5 L 挠度: 1.2mm 2mm满足要求 100 EI * 384 400

4 、侧模 12# 槽钢竖肋,间距 1m ,相当于承受 8# 槽钢的集中荷载 q=20.024KN/m

1 M qb 2 0.125 * 20.024 *1000 2 2503000 N m 8 M 2503000 121.5 N / mm2 215 N / mm2满足要求 3 W 10.3 *10 * 2 5qb 4 5 * 20.024 *1000 4 挠度: 1.63mm 3mm满足要求 384 EI 384 * 2.1*105 * 38 *10 4 * 2 对拉杆:采用直径22mm,间距竖向0.75m,横向1m, F 50.06 * 0.75 *1 37.545KN 47.9KN满足要求

6

(1)各监测点最初 24h 的沉降量平均值小于 1mm; (2)各监测点最初 72h 的沉降量平均值小于 5mm;

5.2.7 支架拆除 当所有系梁施工完毕后,拆除系梁支架,首先拆系梁侧面模板, 之后拆除砂桶后,拆除底模,分布梁工字钢,横梁工字钢,钢立柱, 自上而下拆除。 (1)排架拆除时必须有专人统一指挥, (2)排架拆除前,施工管理人员应对操作人员进行安全技术交底和 现场教育。 (3)排架拆除时设置安全区,并设置警示标志派专人看守。 (4)拆除时应从盖梁中间向两侧进行拆除,从顶层开始逐层向下, 严禁上下层同时拆除。拆除前清理脚手架上的器具和多余材料杂物。 (5)拆除的构配件应采用人工传递到地面,严禁抛掷。 (6)拆除的构配件应分类堆放,以便于运输、维护和保管。

5.2.3 法兰盘、钢管立柱制作、安装 法兰盘采用厚度 16mm 和 10mm 两种规格钢板进行加工, 法兰盘直 径 830mm,在距离外边 50mm 处均匀布置 8 个到 12 个连接螺栓孔。

4

在施工现场集中进行钢管立柱拼装和焊接。 根据承台或扩大基础 预埋钢板标高和梁底板标高确定最终每处钢管柱高度。 每根钢管柱高 度应充分考虑各类工字钢、方木、砂箱、法兰盘等高度,对每根钢管 都应实测其长度,防止多根标准钢管连接后存在累计误差。钢管间采 用法兰盘钢板螺栓连接。钢管与两端法兰盘采用焊接,并在钢管柱与 法兰盘间焊接 8 块三角形 Q235 钢板(100mm*100mm*10mm),保证焊接 质量。特别是每根钢管与法兰盘都需准确焊接,保证钢管柱连接时管 壁处于同一轴线上,轴线偏差不大于 2mm(采取用四对称螺丝孔轴线 弹十字线分中的方法进行控制) 。 5.2.4 立柱施工 每根钢管柱在现场一次性拼装完成后, 采用 25T 汽车吊及配 5613 塔吊配合人工进行立柱的安装。整根立柱最高控制在 20.5 米一根, 每根 609 钢管两头焊接法兰盘,法兰盘采用采用厚度为 10mm 直径 830mm 的,钢管与钢管之间采用法兰盘通长连接直至高度,按 20.5 米计算,整根加上法兰每根立柱重量 2.43T ,吊车和塔吊均能施 工。 安装到位后钢管立柱底部与预埋钢板进行焊接固定,并且增加竖 肋焊接,保证立柱的稳定性,焊接时首先要调整钢管立柱的垂直度, 误差不得大于 0.1%且偏位不大于 1cm。 为便于支架体系施工,可在钢管柱顶设置作业平台,通过焊接 4 个∠63 角钢三角架平台,铺设木板形成,同时在钢管柱外壁上焊接

1

截水沟根据现场地形确定,施工基础时尽量保证排水的顺畅。防止因 积水影响地基的承载能力。 柱顶焊接角钢,防止 40a 工作钢出现滑移,40a 工字钢支架采用 焊接,防止砂桶与 40a 工字钢支架的失稳。40a 工字钢与 45a 可采焊 接踹角形式固定, 防止侧向滑移, 贝雷支架采用杆件连接, 防止失稳。 20a 工字钢与 45a 可进行绑扎固定,20a 工字钢焊接踹角,用以顶住 模板,保证模板的平面不会出现偏差。 如下图所示

5

钢爬梯,以便于人员上下。或者是搭设双层钢管脚手架并铺设木板, 做为各结构安装操作平台。 对于钢管柱间的稳定性,采用 40a 工字钢水平焊接法兰盘,作为 水平连接件连接各钢管柱,自最上层 40a 工字钢连接处向下设置,要 求间距不大于 10m,并采用钢管与墩柱施工时对拉杆焊接,增加支架 稳定性,最下层考虑行车,要求距地面净高大于 6m; 5.2.5 工字钢横梁系统施工 立柱顶采用厚度为 10mm,直径为 830mm 的钢板焊接。立柱安装完 毕稳定后,40a 工字钢横梁横在立柱顶,40a 工字钢间采用钢管焊接 增强其整体稳定性。安装砂桶,砂桶必须位于 40a 工字钢上,平面位 置位于柱顶位置。采用 25t 轮式起重机配合 5613 塔吊安装横梁,横 梁间距 2.5m,长度与系梁长度相对应,平面位置位于砂桶上。20a 工 字钢分布梁间距 80cm,平均分布在 45a 工作钢上。分布梁施工完毕 后,上层铺 4cm 厚的模板。工字钢梁系统施工完毕。之后铺筑底预压 施工。 5.2.6 支架预压 在支架安装完成底模后, 将对具有代表性跨支架用砂袋进行荷载 模拟压,预压荷载为梁自重的 1.15 倍,每间隔 24h 监测点标高。 在全部加载完成后的支架预压监测过程中, 当满足下列条件之一 时,应判断支架预压合格:

1 2

二、钢管柱支架:

10

1、20a 工字钢:作用于 45a 工字钢,间距 0.8m。 20a 工字钢长 3.5m,其下 45a 工字钢间距 2.5m,两侧各悬挑 0.5m, 悬挑有利于受力,不予计算。 按简支梁计算:

q (q1 q 2)*1.2 ( q6 q7 q8) *1.4 68.456 KN / m 68.456*0.8 54.76KN / m cx ( x a) 2 M qb 5133750 N mm L 2 b M 23N / mm 2 215 N / mm 2 W

当x 0.75时 qcb 24 EI

4 c2 b2 x2 x a 4l 4 x 4 3.88mm 2500 / 400 6.25mm满足要求 l l l bc

8

F q1*1.2 (q6 q 7 q8) *1.4 63.8 KN / m 2 q 63.8 * 0.4 25.52 KN / m 按三等跨连续梁计算:强度 M 0.1* ql 2 408320 N mm M 22 N / mm2 215 N / mm2 W ql 4 L 挠度: 0.677 * 0.13mm 1mm 100 EI 400

3、侧模板:8#槽钢纵肋 侧压力计算:内部振捣对模板侧压力计算,取下两式中较小值:

9

F 0.22rc to B1 B2 : 砼自重密度,取26KN / m3 H:砼侧压力计算位置处至新浇砼顶面总高度,取1.8m t o : 新浇砼初凝时间,取6 B1 : 外加剂修正系数,取1 B2:砼塌落度修正系数,取1.15 (泵送) r:砼浇筑速度,取0.8m / h 计算如下:F 0.22 * 26 * 6 *1*1.15 * 0.8 35.3KN / ㎡ F 26 *1.8 46.8KN / ㎡ 则,作用于侧模的压力设计值为: 35.3 *1.2 (2.5 2 1) *1.4 50.06KN / ㎡ 8# 槽钢作用于其背后12# 槽钢,间距1m, 计算:q 50.06KN / ㎡ * 0.4m 20.024KN / m M 0.125 * 20.024 *1000 2 2503000 N mm M 98.9 N / mm2 215 N / mm2满足要求 W 20.024 *1000 4 L 挠度: 0.664 * 0.63mm 2.5mm满足要求 5 4 100 * 2.1*10 *101.3 *10 400