无损检测射线常见缺陷图集及分析

常见缺陷射线图谱大全,NDT互联网联盟倾情奉献!内下载链接!

常见缺陷射线图谱⼤全,NDT互联⽹联盟倾情奉献!内下载链接!本图谱根据缺陷性质共分6个章节:1. 裂纹Cracks2. 未焊透Lack of Penetration3. 未熔合Incomplete Fusion4. 条状缺陷Linear indication5. 圆形缺陷Rounded indication6. 伪缺陷Image Artifacts1. 裂纹Cracks定义:裂纹是指材料局部断裂形成的缺陷。

影像特征:底⽚上裂纹和典型影像是轮廓分明的⿊线或⿊丝。

其细节特征包括:⿊线或⿊丝上有微⼩的锯齿,有分叉,粗细和⿊度有时有变化,有些裂纹影像呈较粗的⿊线与较细的⿊丝相互缠绕状;线的端部尖细,端头前⽅有时有丝状阴影延伸。

2. 未焊透Lack of Penetration定义:未焊透是指母材⾦属之间没有熔化,焊缝⾦属没有进⼊接头的根部造成的缺陷。

影像特征:未焊透的典型影像是细直黒线,两侧轮廓都很整齐,为坡⼝钝边痕迹,宽度恰好为钝边的间隙宽度。

有时坡⼝钝边有部分溶化,影像轮廓就变得不很整齐,线宽度和⿊度局部发⽣变化,但只要能判断是处于焊缝根部的线性缺陷,仍判定为未焊透。

未焊透有底⽚上处于焊缝根部的投影位置,⼀般在焊缝中部,因透照偏、焊偏等原因也可能偏向⼀侧。

未焊透呈断续或连续分布,有时能贯穿整张底⽚。

3. 未熔合Incomplete Fusion定义:未熔合是指焊缝⾦属与母材⾦属可焊缝⾦属之间未熔化结合在⼀起的缺陷。

影像特征:根部未熔合的典型影像是连续或断续的⿊线,线的⼀侧轮廓整齐且⿊度较⼤,为坡⼝或钝边的痕迹,另⼀侧轮廓可能较规则,也可能不规则。

根部未熔合在底⽚上的位置就是焊缝根部的投影位置,⼀般在焊缝的中间,因坡⼝形状或投影⾓度等原因出可能偏向⼀边。

坡⼝未熔合的典型影像是连续或断续的⿊线,宽度不⼀,⿊度不均匀,⼀侧轮廓较齐,⿊度较⼤,另⼀侧轮廓不规则,⿊度较⼩,在底⽚上的位置⼀般在中⼼⾄边缘的1/2处,沿焊缝纵向延伸。

无损检测射线常见缺陷图集及分析 ppt

2、折痕

折痕(曝光后)1 折痕(曝光后)2

折痕(曝光后)3

1、折痕(曝光后)的表面现象是什么? 折痕的表征为黑月牙显示,其密度高于邻近的胶片区域(黑度较 高)。 2、折痕(曝光后)产生的原因是什么? 曝光后或冲洗过程中过度(或用力)弯曲胶片都会使胶片出现折痕。 3、这些现象何时可能发生? 折痕(曝光后)通常出现在卸下暗袋或洗片夹时处理胶片不当的情 况下发生。 4、如何检测曝光后的折痕? 将一些胶片曝光,然后有意识地将其卷曲或扭折,冲洗胶片,然后 通过反射光检验胶片,您有可能见到一个或多个月牙状的黑痕。 5、如何可以避免折痕(曝光后)? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片 施以任何类型的压 力。

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

到静电放电现象。如果您看到冲洗的胶片有锯齿状线条或黑色斑 点,则极有可能是出现了静电曝光斑点。 5、如何可以避免? 在相对湿度大于40%的环境下保存胶片,从包装盒取出胶片时避免 快速滑动或移动胶片。

定 影 液 斑 点

1、它们的表面现象是什么? 由定影液产生的斑点表征为一些小白圆点,其密度较周围胶片区域的密度底。 2、它们产生的原因是什么? 在显影之前,溅出的定影液滴,即使极其微量,都有可能导致产生白色斑点。 3、这些现象何时可能发生? 无论何时,只要有化学污染的存在,都可能会发生这种现象。通常发生最多的 是由于暗室布局不当或冲洗不小心引起。 4、如何可以避免它们? 保证胶片装卸区域的安全干燥清洁,不能让定影液溅在胶片上。

无损检测射线常见缺陷图集及分析

气孔缺陷定义:在金属材料中气孔是由于熔炼或 浇注过程中气体在金属内部未能全部逸出而形成 的空穴。

气孔缺陷图集展示:展示不同类型的气孔缺陷图 谱包括圆形气孔、椭圆形气孔、链状气孔等。

气孔缺陷产生原因:主要由于金属材料熔 炼或浇注过程中气体在金属内部未能全部 逸出或者由于金属材料中含有易形成气体 的元素所致。

无损检测射线常见缺 陷图集及分析

汇报人:

目录

添加目录标题

无损检测射线技术 简介

常见缺陷图集展示

缺陷图集分析

无损检测射线技术 发展趋势

结论

添加章节标题

无损检测射线技术 简介

通过检测衰减后射线的强度 或透射后的影像进行分析

利用射线穿透物质时产生的 衰减作用进行检测

可用于检测各种材料和产品 内部缺陷

降低维护成本:及时发现设备故障 避免重大事故发生降低维护成本。

添加标题

添加标题

添加标题添ຫໍສະໝຸດ 标题提高生产效率:通过快速检测减少 生产过程中的停机时间提高生产效 率。

促进工业发展:无损检测技术的应 用提高了工业生产的可靠性和安全 性推动了工业的发展。

提高检测精度和可 靠性

降低漏检和误检率

促进缺陷识别和分 类标准化

常见缺陷图集展示

裂纹缺陷定义:裂纹是一种常见的缺陷类型通常是由于材料受到外力作用或内部应力过大而产生的断裂现象。

裂纹缺陷图集展示:展示不同材料、不同形状和尺寸的裂纹缺陷图像以便更好地了解裂纹的形成和分布情况。

裂纹缺陷分析:对裂纹缺陷进行详细分析包括裂纹的形态、走向、大小等方面以便更好地了解裂纹的性质和产生 原因。

缺点:无损检测 射线技术需要使 用放射性物质存 在一定的安全风 险同时检测成本 较高设备也较为 昂贵。

射线检测-焊缝缺陷图谱

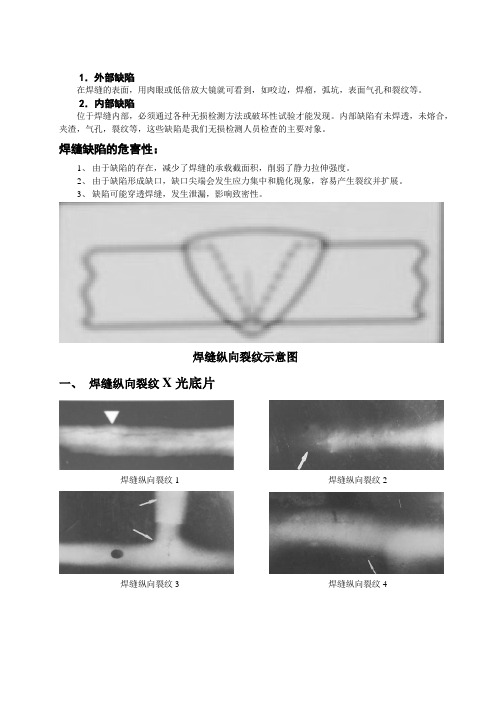

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6 焊缝纵向裂纹7 焊缝纵向裂纹8 焊缝纵向裂纹9 焊缝纵向裂纹10 焊缝纵向裂纹11 焊缝纵向裂纹12 焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

射线探伤缺陷图谱之未焊透(高清图文并茂,值得收藏)

射线探伤缺陷图谱之未焊透(高清图文并茂,值得收藏)

本图谱根据缺陷性质共分6个章节:

1. 裂纹Cracks

2. 未焊透Lack of Penetration

3. 未熔合Incomplete Fusion

4. 条状缺陷Linear indication

5. 圆形缺陷Rounded indication

6. 伪缺陷Image Artifacts

1. 未焊透Lack of Penetration定义:未焊透是指母材金属之间没有熔化,焊缝金属没有进入接头的根部造成的缺陷。

影像特征:未焊透的典型影像是细直黒线,两侧轮廓都很整齐,为坡口钝边痕迹,宽度恰好为钝边的间隙宽度。

有时坡口钝边有部分溶化,影像轮廓就变得不很整齐,线宽度和黑度局部发生变化,但只要能判断是处于焊缝根部的线性缺陷,仍判定为未焊透。

未焊透有底片上处于焊缝根部的投影位置,一般在焊缝中部,因透照偏、焊偏等原因也可能偏向一侧。

未焊透呈断续或连续分布,有时能贯穿整张底片。

无损检测rt缺陷图谱续集 04

板对接焊缝射线气孔、未焊透、夹渣缺陷图谱Rt缺陷图片061

板对接焊缝射线气孔缺陷图谱

Rt缺陷图片062

Rt缺陷图片063

板对接焊缝射线链状气孔缺陷图谱Rt缺陷图片064

Rt缺陷图片065

板对接焊缝射线气孔缺陷图谱Rt缺陷图片066

Rt缺陷图片067

板对接焊缝射线密集气孔缺陷图谱Rt缺陷图片068

板对接焊缝射线密集气孔缺陷图谱Rt缺陷图片069

板对接焊缝射线链状气孔缺陷图谱Rt缺陷图片070

Rt缺陷图片071

板对接焊缝射线气孔缺陷图谱Rt缺陷图片072

Rt缺陷图片073

板对接焊缝射线密集气孔缺陷图谱Rt缺陷图片074

板对接焊缝射线密集气孔缺陷图谱Rt缺陷图片075

板对接焊缝射线密集气孔缺陷图谱Rt缺陷图片076

Rt缺陷图片077

板对接焊缝射线烧穿缺陷图谱Rt缺陷图片078

Rt缺陷图片079

板对接焊缝射线气孔缺陷图谱Rt缺陷图片080。

无损检测射线常见缺陷图集及分析.

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

未融合

边缘未融合

注意:砂轮片磨伤痕迹(不是未融合)

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

纵向裂纹

根部裂纹

横向裂纹

6、咬边

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

表 面 内 边

内 咬 边

错 口

接 头 凹 坑

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

1、压痕

1、压痕的表面现象是什么? 压痕的表征为密度明显低于邻近区域的密度。 2、它们产生的原因是什么? 在曝光前某个胶片区域局部受力严重。 3、这些现象何时可能发生? 产生压痕的主要原因在于暗袋准备过程中胶片处理的 方式不当。在处理过程中,胶片某处可能被压(夹)紧 在暗袋中。掉落到暗袋上的物体同样可能造成压痕。 4、如何检验压痕? 直接从同一包装盒中小心准备另一暗袋胶片,曝光并冲 洗胶片,如果未见到与第一次所见一样的暇疵,则第一次所 见的斑痕很可能就是压痕。 5、如何可以避免压痕? 严格遵守暗室操作规程,始终小心处理胶片,避免对胶 片施以任何类型的压力。

射线检测典型缺陷

射线检测典型缺陷

缺陷名称:裂纹

焊接裂纹是指金属在焊接应力及其它致脆因素共同作用下,焊接接头中局部地区金属结合力遭到破坏,形成的新界面所产生的缝隙, 有尖锐的缺口和长宽比大的特征, 是焊接结构(件)中最危险的缺陷。

裂纹缺陷X射线底片

缺陷名称:气孔

焊接时熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴称为气孔。

气孔有时以单个出现,有时以成堆的形式聚集在局部区域,其形状有球形、条虫形等。

密集气孔缺陷X射线底片

缺陷名称:夹渣

焊后残留在焊缝中的熔渣称为夹渣,形状较复杂,一般有线状、长条状、颗粒状等。

主要发生在坡口边缘和

每层焊道之间非圆滑过渡的部位,焊道形状发生突变或存在深沟的部位也容易产生夹渣。

条状夹渣缺陷X射线底片

缺陷种类:未熔合

在焊缝金属和母材之间或焊道金属与焊道金属之间末完全熔化结合的部分称为未熔合,常出现在坡口的侧壁、多层焊的层间及焊缝的根部。

这种缺陷有的间隙很大,与熔渣难以区别,未熔合区末端易产生微裂纹。

未熔合缺陷X射线底片

缺陷种类:未焊透

焊接时,母材金属之间应该熔合而末焊上的部分称为末焊透。

出现在单面焊的坡口根部及双面焊的坡口钝边处。

末焊透易造成较大的应力集中,往往从端部产生裂纹。

未焊透缺陷X射线底片中心指示器未收起造成的底片错误曝光,如下图所示。