宏程序在异形螺纹车削中应用案例

用宏程序车削异型螺纹

用宏程序车削异型螺纹

崔保卫;么志利

【期刊名称】《科技信息(学术版)》

【年(卷),期】2011(000)003

【摘要】随着数控技术的不断发展,数控编程形式日趋简便。

各种数控系统的复合循环功能越来越强大。

还有CAM软件的不断出现,画出图形就能生成各种系统的数控程序。

出现了对宏程序的淡化,大有无人问津之势。

必须强调的是尽管使用各种CAD/CAM软件来编制数控程序已成为潮流,但手工编程毕竟还是基础,各种"疑难杂症"的解决往往还要利用手工编程。

宏程序的最大特点是将有规律的形状或尺寸用最短的程序段表示出来,具有极好的易读性和易修改性,编写出的程序非常简洁,逻辑严密,通用性强,而且机床在执行此类程序时,比CAD/CAM软件生成的程序【总页数】1页(PI0099-I0099)

【作者】崔保卫;么志利

【作者单位】唐山劳动技师学院,河北唐山063000;唐山劳动技师学院,河北唐山063000

【正文语种】中文

【中图分类】TG659

【相关文献】

1.基于宏程序编程的滚珠丝杠双圆弧螺纹数控车削加工 [J], 沈羽;王西建

2.宏程序在大螺距异型螺旋面零件数控车削编程中的应用 [J], 范存辉;刘明榜

3.宏程序在数控车削特殊螺纹加工中的应用 [J], 陈艳; 胡丽娜

4.大螺距三角形螺纹分层车削的宏程序编程方法 [J], 彭正

5.不锈钢管螺纹分层车削的宏程序编程方法 [J], 彭正;黄冬英

因版权原因,仅展示原文概要,查看原文内容请购买。

西门子宏程序铣螺纹教程

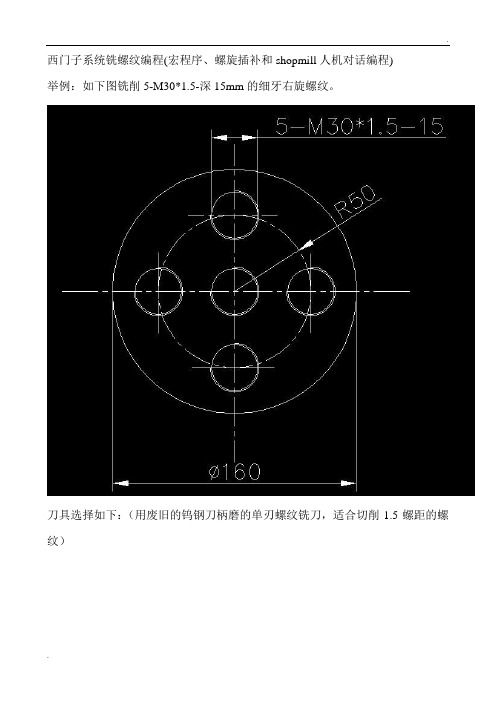

西门子系统铣螺纹编程(宏程序、螺旋插补和shopmill人机对话编程)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹。

刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,适合切削1.5螺距的螺纹)工艺分析:三轴联动铣削螺纹,实质是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时是以螺纹孔的中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中心。

这题要铣削5个孔,中间的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(西门子系统用TRANS)实现。

M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2=10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3 加工剩余3孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 =10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2= 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4 ) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 = 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G90 G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序3、利用shopmill人机对话编程ShopMill ——内螺纹铣削说明:abs—绝对值inc—相对值select—选择/切换按“help”(帮助)可以切换视图。

西门子宏程序、G代码、人机对话铣螺纹教程

西门子宏程序、G代码、人机对话铣螺纹教程(总9页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March西门子系统铣螺纹编程(宏程序、螺旋插补和shopmill人机对话编程)举例:如下图铣削5-M30*深15mm的细牙右旋螺纹。

刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,适合切削螺距的螺纹)工艺分析:三轴联动铣削螺纹,实质是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时是以螺纹孔的中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中心。

这题要铣削5个孔,中间的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(西门子系统用 TRANS)实现。

M30*的螺纹,事先将螺纹底孔加工到,螺纹齿高H=刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1= 齿高切深赋值NN1: R2= + R1 (单边,刀半径4,刀具往内偏移到定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3= 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到的高度R3 = R3 -IF R3 >= - GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 切削齿高,往X方向增大IF R1 <= GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*的程序主程序:G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3 加工剩余3孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1= 齿高切深赋值NN1: R2 = + R1 (单边,刀半径4,刀具往内偏移到定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3= 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到的高度R3 = R3 -IF R3 >= - GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 切削齿高,往X方向增大IF R1 <= GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1= 齿高切深赋值NN1: R2= + R1 (单边,刀半径4,刀具往内偏移到定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次,重复11次G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 切削齿高,往X方向增大IF R1 <= GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4 ) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1= 齿高切深赋值NN1: R2 = + R1 (单边,刀半径4,刀具往内偏移到定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次,重复11次G90 G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 切削齿高,往X方向增大IF R1 <= GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序3、利用shopmill人机对话编程ShopMill ——内螺纹铣削说明:abs—绝对值 inc—相对值 select—选择/切换按“help”(帮助)可以切换视图。

西门子宏程序铣螺纹教程

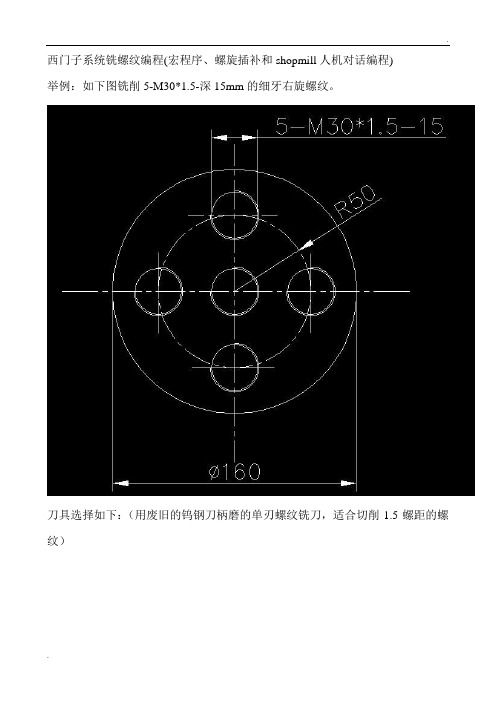

西门子系统铣螺纹编程(宏程序、螺旋插补和shopmill人机对话编程)举例:如下图铣削5-M30*1.5-深15mm的细牙右旋螺纹。

刀具选择如下:(用废旧的钨钢刀柄磨的单刃螺纹铣刀,适合切削1.5螺距的螺纹)工艺分析:三轴联动铣削螺纹,实质是XY平面加工整圆同时,Z轴每加工一个整圆下降一个螺纹,加工时是以螺纹孔的中心轴线作为编程参考点,所以铣削单个螺纹孔时,通常将坐标系原点建立在孔中心,若要铣削多个螺孔,就要试着将坐标系偏移至孔的中心。

这题要铣削5个孔,中间的孔直接可以铣削,R50圆周上的4个等分螺孔,可以借助坐标偏移(西门子系统用TRANS)实现。

M30*1.5的螺纹,事先将螺纹底孔加工到28.5mm,螺纹齿高H=0.974刀具直径经检测,直径为8mm,有效加工孔深为22mm,程序如下:1、宏程序铣削螺纹单个螺纹孔铣削程序G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2=10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 G64 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3 加工剩余3孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 =10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I =R2/2 J0 F300. 以半圆形式切入R3=1.5 螺距PNN2: G02 X=R2 Y0 Z=R3 I= - R2 J0 F3000. 插补螺纹,到Z1.5的高度R3 = R3 - 1.5IF R3 >= - 15.1 GOTOB NN2 螺纹切削孔深15mmG02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序2、利用螺旋插补加工螺纹单个螺纹孔铣削程序G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2= 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z100. 抬刀M30本题5-M30*1.5-15的程序主程序:G54 G90 G17 坐标系原点建立在孔的中心,底孔事先加工好M03 S3500 (单刃切削,高转速,小吃刀,快进给)G00 Z50.G00 X0 Y0L1000 P1 调用铣床螺纹的子程序R4 = 0 角度初始赋值NN3: R5 = 50 * COS ( R4 ) X坐标R6 = 50 * SIN ( R4 ) Y坐标TRANS X=R5 Y=R6 坐标偏移G00 X0 Y0 到偏移之后的原点定位L1000 P1 调用铣螺纹的子程序R4 = R4 + 90 角度增加IF R4 <= 271 GOTOB NN3加工剩余3个孔,要是写360,第一个孔要再加工一次G00 Z100.TRANS 后面不跟任何数值,单独占一段,取消偏移G54 G00 X100. Y100.M30子程序:L1000;G00 X0 Y0G00 Z3. (安全高度,定位值是螺距的整倍数)R1=0.3 齿高切深赋值NN1: R2 = 10.25 + R1 (单边14.25,刀半径4,刀具往内偏移到10.25定位)G02 X=R2 Y0 I = R2/2 J0 F300. 以半圆形式切入G02 X0 Y0 Z-15 I = - R2 J0 TRUN=11 F3000. 每次1.5,重复11次G90 G02 X0 Y0 I = - R2/2 J0 F300. 半圆形式切出,刀具到中心G00 Z3. 抬刀到安全高度,前后一致R1 = R1 + 0.2 切削齿高,往X方向增大IF R1 <= 0.91 GOTOB NN1 加工到齿高G01 X0 Y0 F300. 退刀G00 Z10. 抬刀TRANS 后面不跟任何数值,单独占一段,取消偏移M17 返回主程序3、利用shopmill人机对话编程ShopMill ——内螺纹铣削说明:abs—绝对值inc—相对值select—选择/切换按“help”(帮助)可以切换视图。

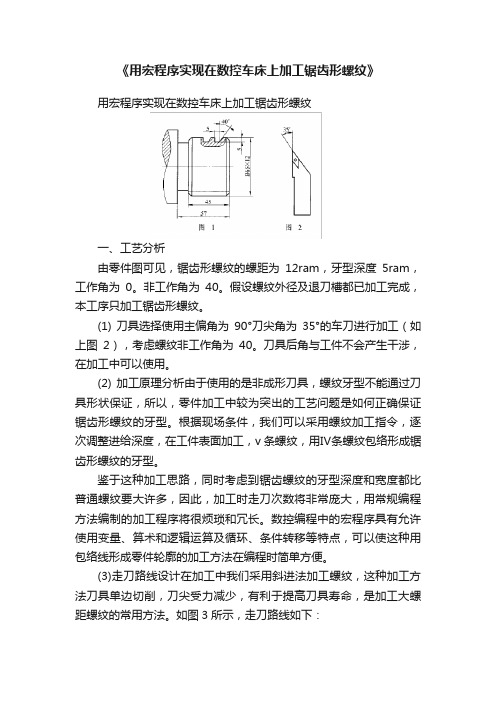

《用宏程序实现在数控车床上加工锯齿形螺纹》

《用宏程序实现在数控车床上加工锯齿形螺纹》用宏程序实现在数控车床上加工锯齿形螺纹一、工艺分析由零件图可见,锯齿形螺纹的螺距为12ram,牙型深度5ram,工作角为0。

非工作角为40。

假设螺纹外径及退刀槽都已加工完成,本工序只加工锯齿形螺纹。

(1) 刀具选择使用主偏角为90°刀尖角为35°的车刀进行加工(如上图2),考虑螺纹非工作角为40。

刀具后角与工件不会产生干涉,在加工中可以使用。

(2) 加工原理分析由于使用的是非成形刀具,螺纹牙型不能通过刀具形状保证,所以,零件加工中较为突出的工艺问题是如何正确保证锯齿形螺纹的牙型。

根据现场条件,我们可以采用螺纹加工指令,逐次调整进给深度,在工件表面加工,v条螺纹,用Ⅳ条螺纹包络形成锯齿形螺纹的牙型。

鉴于这种加工思路,同时考虑到锯齿螺纹的牙型深度和宽度都比普通螺纹要大许多,因此,加工时走刀次数将非常庞大,用常规编程方法编制的加工程序将很烦琐和冗长。

数控编程中的宏程序具有允许使用变量、算术和逻辑运算及循环、条件转移等特点,可以使这种用包络线形成零件轮廓的加工方法在编程时简单方便。

(3)走刀路线设计在加工中我们采用斜进法加工螺纹,这种加工方法刀具单边切削,刀尖受力减少,有利于提高刀具寿命,是加工大螺距螺纹的常用方法。

如图3所示,走刀路线如下:其中图3a是z向循环,递增进给,沿右边界向进给一次。

图3b 是沿右边界向循环进给,z向嵌套循环递增进给。

1、刀具在工件外,沿锯齿形螺纹的40。

斜边进给一定的深度。

2、进行螺距12ram的螺纹加工,完成后刀具返回前一螺纹加工起点。

3、向坐标不变,刀具自右向左沿z向进给一定深度。

4、进行螺距12ram的螺纹加工,完成后刀具返回前一螺纹加工起点。

5、向坐标不变,刀具继续自右向左沿z向进给,然后同 4 加工;如此循环,直到z坐标到达牙型左侧轮廓线,则该深度牙型余量依次全部被切除。

6、刀具依据①的螺纹起点,继续沿锯齿形螺纹的40。

车铣加工中心铣螺纹宏程序的应用

车铣加工中心铣螺纹宏程序的应用车铣加工中心是一种集车削和铣削功能于一体的加工中心设备,可以完成复杂零件的加工。

在车铣加工中心中,铣割是一项重要的加工工艺之一,而铣螺纹则是其中的一种常见的加工操作,通过宏程序的应用,可以有效地实现铣螺纹的加工。

铣螺纹是指在工件表面加工出螺旋状凹凸纹路的工艺,常用于制造零部件的连接结构,如螺钉、螺母等。

在车铣加工中心中,铣螺纹通常使用宏程序来实现,宏程序是一种由一系列预设的指令组成的程序,通过它可以实现一系列复杂的加工操作,极大地提高了加工的效率和精度。

车铣加工中心铣螺纹宏程序的应用可以大大提高生产效率。

传统的铣螺纹加工是通过手动操作来完成的,需要操作员不断地调整刀具和工件的位置,操作繁琐,效率低下。

而通过宏程序,可以预先设定螺纹的参数和工艺路径,然后由数控系统自动执行,整个加工过程无需人工干预,大大提高了加工效率,减少了人力成本。

铣螺纹宏程序的应用可以提高加工的精度和稳定性。

由于宏程序是由预设的指令组成,所以在加工过程中可以保持加工参数的一致性,避免了人为的误差,从而保证了加工零件的尺寸精度和表面质量。

宏程序可以实现自动刀具更换和自动补偿功能,及时修正加工中的误差,保证了加工的稳定性和一致性。

铣螺纹宏程序的应用还可以降低操作员的技能要求。

传统的手动操作方式需要操作员具备较高的操作技能和经验,才能熟练地完成铣螺纹的加工。

而通过宏程序,加工操作可以由数控系统自动执行,操作员只需进行简单的参数设置和监控,减轻了操作员的工作负担,降低了技能要求,提高了生产的稳定性。

车铣加工中心铣螺纹宏程序的应用具有诸多优点,可以极大地提高生产效率,提高加工的精度和稳定性,降低操作员的技能要求,是一种非常有效的加工方法。

在实际的生产中,加工厂可以根据具体的零件需求和加工要求,充分利用宏程序的功能,制定合理的加工工艺,有效地提高生产效率和产品质量,降低生产成本,提升市场竞争力。

值得注意的是,在使用铣螺纹宏程序时,操作人员应该熟悉它的操作步骤和注意事项,掌握其使用技巧,确保加工安全和稳定性。

宏程序车削异形螺纹的编程探索

宏程序车削异形螺纹的编程探索朱治法;孙艳华;杜春平【摘要】探讨使用FNAUC-Oi数控系统车削异形螺纹时宏程序的应用。

选择手工编制加工程序,合理优化参数设置成变量,并赋值,再进行数学计算、逻辑判断和程序运行跳转功能,解决简化编程,实现分层左右借刀车削减少车刀单刃车削磨损严重和容易产生的“扎刀”现象。

【期刊名称】《桂林航天工业学院学报》【年(卷),期】2018(023)004【总页数】4页(P451-454)【关键词】异形螺纹;宏程序;简化编程【作者】朱治法;孙艳华;杜春平【作者单位】[1]桂林航天工业学院实践教学部,广西桂林541004;[1]桂林航天工业学院实践教学部,广西桂林541004;[1]桂林航天工业学院实践教学部,广西桂林541004;【正文语种】中文【中图分类】TG62宏程序作为数控加工程序编制的高级形式,其程序编辑具有较大的灵活性,程序的使用具有较好的通用性,程序结构与内容具有较高的智能性等特点[1]。

宏程序可以实现子程序的功能甚至能完成二次及多次曲线加工的特殊功能。

在螺纹加工方面,宏程序应用在车削梯形螺纹、矩形螺纹、蜗杆和牙型异形且牙型深度较大的螺纹编程中优势突出。

比如在车削大螺距螺纹时可实现左右借刀车削,车刀受力均匀,避免车刀单刃车削磨损严重等问题。

若单独应用螺纹车削指令加工比较困难,在加工程序书写上不仅编辑工作量大,而且容易出错。

本文探索在程序中使用变量配合螺纹固定指令来编程加工数控加工,优化加工程序和解决车削难题。

1 异形螺纹编程分析1.1 螺纹车削指令FNAUC-Oi系统数控车床给用户提供了G32、G34、G76、G84、G92五个螺纹加工指令,可满足用户完成普通公制、英制螺纹的加工,其加工特点如表1所示。

表1 螺纹车削指令指令指令含义指令功能G32螺纹车削刀具的运动轨迹是从起点到终点的一条直线。

执行G32指令可加工公制或英制等螺距的直螺纹、锥螺纹和端面螺纹和连续的多段螺纹。

运用宏程序车削大导程非标准梯形螺纹的方法

G [ #】 OW 2 l;

G0W l :

3运 用 宏 程序 分 层 切 削大 导 程 非 标 准 梯 形 螺

纹

宏 程 序类 似 于 高 级 语 言 的功 能 ,用 户 可 以 使 用 变 量 进 行 算 术 运 算 和 指 令 转 移 ,利 用 编 制 各 种 复 杂 的 零 件 加 工 程 序 ,减 少 甚 至 免 除 了 手 工 编 程 时 进 行 繁 琐 的数 值 计 算 ,精 简 了用 户 程 序 。

技 术

G OX9 2 : 5Z 0 #1 2 : = . Nl 一 . 0 G0 U 0 2:

.

G 2 U一1 一 0 F1 : 9 5 Z 6 2

口

图 4 左 右 切 削法

G OW— f1; #】

G 一 . 0 W 0 5:

G 2 U一1 一 0 F1 : 9 5 Z 6 2

%

00 4 0 0 I 0 5 5: M4¥ 0 3 0:

第 n屡

导 程 非 标 准 梯 形 螺 纹 。 在

实 践 加 工 中 . 由 于 采 用 图 6 宏 程 序 流程 图

“ 进 切 槽 法 和 左 右进 刀 直

法 ” “ 层法”两端 向中 、 分

间 的切 削 方 式 ,可 以不 换 刀 、高效 率 、高 精 度 、高 品 质 地

5结 束 语

通 过 实 例 分 析 可 以 看 出 .在 数 控 机 床 上 采 用 宏 指 令 编 程 能 方进 行 切 削 , 为 了能 较 好 。 的保 证 表 面质 量 ,进 刀 量 尽 可 能小 些 ,如 图 5所 示 。

G 2 U一1 一 0 F1 : 9 5 Z 6 2

G OW— l1; #]

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

10mm长度均为20mm,工件材料为45钢,用宏程

序编制车削该异形螺纹。

图4 异形螺纹主要尺寸及其三维造型

图5 异形螺纹加工刀路示意 (前置刀架)

其工艺分析和加工路线如下安排:①准备毛坯 尺寸为 25m m × 129m m ,其中 25m m 外圆和台阶 端面已经完成加工。②装夹方式:普通自定心卡 盘,采用的一顶一夹的方式;刀具:车削端面和 外圆采用 90 °外圆车刀;车削螺纹采用方牙螺纹 刀(为 1 号刀),刀宽等于或者小于螺纹底径的槽 宽,取 2m m ,手工刃磨刀具,刀片材料为硬质合 金;量具:规格为 0 ~ 150mm 的游标卡尺和规格为 25 ~ 50mm 的千分尺。③确定切削用量:车削矩形 (即方牙)螺纹采用等深度切削,每次背吃刀量为 0.1m m (半径值);车削右边斜面,设 X 向为自变 量, Z 向为应变量(由三角函数公式计算得出), 采用等深度赶刀逼近螺纹形状。④制定附表所示的

M 机床自动化

achine Tools Automation

宏程序在异形螺纹车削中的应用案例

江苏大学机电总厂 (镇江 212013) 袁 进 徐晓翔 沈春根

1. 问题的提出

( 1 )螺纹车削常见循环指令简介 螺纹车削

较

直进式螺纹切削指令 G92 的走刀路径方式如图

1 所示;斜进式螺纹切削指令 G76 的走刀路径方式 如图2所示。 除了上述两种常 见螺纹切削走刀方 式外,还可以采用 左右切削进刀法, 该方式很适合加工 大螺距、多头螺纹 等零件的粗加工, 这种进刀方式如图 3 所示,其切削顺序 依次为1→2→3→4 →5→6→7→8→9→ 10→11→12,每层 背吃刀量还可以进 行递减控制。采用 这样的加工方式, 可以大大改善刀刃

1

车削端面

数控 90˚外圆 车床 车刀 数控 90˚外圆 车床 车刀

显然,在现有螺纹车削指令和提供的刀具路径 的基础上,利用宏程序强大的变量设置、逻辑判断 和程序控制功能,可以更加方便地去控制复杂螺 纹,包括异形螺纹、圆弧螺纹和变距变深螺纹车削 加工时的牙型尺寸参数、走刀路径和走刀顺序。

2 车削外圆

图2 G76指令走刀方式 图1 G92指令走刀方式

是在车床上,通过控制进给运动与主轴旋转运动形 成一定的比例关系,加工特殊螺旋槽的过程。其 中螺纹形状主要是由车刀截面形状和安装位置决定 的,螺距是由刀具的进给量大小决定的。 在目前的 F A N U C 和广州数控系统的车床上加 工螺纹一般提供3种方法:G32为直进式切削方 法、 G92 为直进式固定循环切削方式和 G76 为斜进 式复合固定循环切削方式。直进式特点是工艺简 单、编程方便,但造成两条切削刃同时承受切削 力,切削刃容易磨损,也极易产生扎刀现象,因此 一般用于车削螺距较小( P ≤ 2mm )的螺纹;斜进 式特点是进刀路径沿着同一个方向斜向进给,理论 上车刀属于单面切削,不易产生扎刀现象。这两种 车削螺纹的方法是数控车床上经常使用的螺纹加工 方法,但是在加工大螺距、特殊牙型的螺纹时,会 出现不同程度的振动现象,即螺距越大,加工深度 越深,加工时刀刃部位所受到切削力越大。 (2)螺纹车削常见循环指令加工路径比

(3)异形螺纹加工宏程序示例

O6006; T0101; M03 S120 M08; G0 X28 Z1; #100=0; #101=0.1; (螺纹深度的初始值) (设定每次螺纹背吃刀量值)

N10 #100=#100-#101; (螺纹深度每次减去背吃刀量) #102=25-2*#100;(计算程序中的X值) G0 X[#102]; G32 Z-115 F10; (车削螺纹) G0 X28; (X向退刀) Z1; (Z向退刀) W0.6; (右赶刀) G0 X[#102];

( 2 )异形螺纹编程思路和刀路设计方法

①

本实例车削异形螺纹可以分为两步:第一步预先车 削成方牙螺纹(假设刀宽为 2m m );第二步利用 方牙螺纹刀车削右面牙型斜面。②本实例车削异形 螺纹与车削普通大螺距螺纹、梯形螺纹一样,依靠 左右赶刀方法来加工牙型,而本实例中车削异形螺 纹不使用成形刀时,只能通过单面赶刀来加工异形 螺纹的牙型轮廓,车削其牙型的赶刀刀路如图 5 所 示。

#33 =-#26 ;(用于后面判断球面是否加工完) N20 #12 =SQRT [#30*#30-#26*#26] #24 =#12-#18 G18 G3 X#24 Z[#26-#2] R#18 G17 G3 X-#24 I-#24 X#24 I#24 #26 =#26-#17 IF [#26 GE #33 ] GOTO20 ;(球面加工循环程序) G1 X0. Y0. ;(回到球心,准备提刀) G0 Z[ #29+5.] ;(提高到工件表面5mm处) #8=#8-1;(加工次数递减)

(收稿日期:20120814)

64

冷加工

M 机床自动化

底面进行修光加工。 车削工序卡。

数控车削异形螺纹的工序卡

切削用量 工序 主要内容 设备 刀具 背吃 转速 进给量 刀量 /r·min-1 /mm·r-1 /mm 600 0.08 0.1

achine Tools Automation

图3 左右进刀方式和顺序

500

0.15

1

3

车削方牙 数控 2mm方 螺纹 车床 Nhomakorabea牙螺纹车刀 车削螺纹 数控 2mm方 的斜面 车床 牙螺纹车刀

120

-

0.1

4

120

-

0.1

2. 应用研究案例

( 1 ) 异形螺纹工艺及其切削用量的选择 如 图 4 所示工件的中间段为异形螺纹,螺纹的螺距 为 10 m m ,单侧牙深为 2.5m m ,牙侧角 30 °,牙 槽底宽度为 3.2m m ,螺纹轴向长度为 89m m ,两侧

2013年 第1期

的受力状况,当然最后精加工时需要对牙型两侧和

#28=#28+#27;(下一次加工半径) IF [ #8 GT 0 ] GOTO10; (判断 “次数” 加工是否完成) IF [ #22 GT 0 ] THEN #17=#22 ;(精加工步距赋值) #28=#1 #31=#29 #14=#14-1 IF [#14 GT 0] GOTO10;(有精加工余量则返回一次精 加工) G52 X0. Y0. M99 % ;(赋值最终球半径) ;(赋值最终扁厚)