球团矿的制备和性能测定

球团矿的制备及性能测试

实验2 球团矿的制备及性能测试一、球团矿的发展现状与趋势精料和合理的炉料结构一直是国内炼铁界努力探索的课题。

球团矿作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与高碱度烧结矿搭配,可以构成高炉合理的炉料结构,使得高炉达到增产节焦、提高经济效益的目的,因而近年来国内炼铁球团矿产量和用量大幅增加,不仅中小型高炉普遍使用,大型高炉如马钢2500M3高炉、昆钢2000 M3高炉、宝钢、攀钢等也加大了球团矿的配料比例。

大力发展球团矿已成为有关权威机构、学术会议以及生产厂家关注的焦点和共识,国内目前已形成一股球团矿“热”。

1、球团矿具有规则的形状、均匀的粒度、高的强度(抗压和抗磨),能进一步改善高炉的透气性和炉内煤气的均匀分布;球团矿FeO含量低,有较好的还原性(充分焙烧后,有发达的微孔)更有利于高炉内还原反应的进行。

因此,球团矿在我国高炉操作者的心目中称之为“顺气丸”,其冶金性能好,非其它熟料所能比。

2、国内大量的理论研究和生产实践表明,高碱度烧结矿与酸性炉料搭配有一个合适的配比。

大型高炉采用75% ~70%碱度为1.85左右的烧结矿与25% ~ 30%的酸性球团矿是合理的炉料结构。

当酸性球团配入比例为25% ~ 30%时,其在炉内软熔区间的最大压差值最小,也就是按此比例搭配效果最佳。

3、在上述合适的范围内,在高炉正常运行情况下,球团矿入炉配比的高低是由其质量≤3.0%; S≤决定的。

高质量的球团矿应具有的指标为:TFe≥65%; FeO≤1.0%; SiO20.04%; 球团矿粒度8—16mm占95%以上;转鼓指数(ISO)≥96%,抗压强度≥2500N/个球。

目前,我国冶金企业生产的球团矿,特别是竖炉球团矿与高质量球团矿及进口球团矿相比,普遍存在着相当的差距。

纵观国内外先进高炉炼铁经验,在原料供应可能的情况下,合理的炉料结构发展趋势是:a)高炉少吃或不吃生料;b)增加高炉球团矿的用量;c)减少烧结矿的用量(即提高烧结矿的品位,应当相应提高烧结矿的碱度,否则烧结矿的强度、冶金性能将会有较大的下降。

球团矿的生球制备及其工艺过程

河北工业职业技术学院毕业论文论文题目:球团矿的生球制备及其工艺过程系别金属材料工程系专业年级06冶金技术学生姓名房铁林学号 28 指导教师贾艳职称副教授日期2009年5月30日河北工业职业技术学院毕业设计(论文)任务书课题名称球团矿的生球制备及其工艺过程专业冶金技术班级06-2姓名房铁林学号28一、毕业论文(设计)目的:1、学生应在指导教师指导下,独立完成冶金生产中某一课题的调查研究工作,并整理分析所搜集的资料,最后撰写出毕业论文。

2、在毕业论文中能综合运用所学的知识。

3、通过毕业论文的撰写使学生学会围绕课题进行调研,收集整理资料,并锻炼分析问题、解决问题的能力,掌握冶金生产工作的一般程序、内容和方法。

4、培养实事求是、扎扎实实的工作作风和严肃认真的科学态度。

5、论文格式、字数符合河北工院毕业论文撰写规范。

二、毕业论文(设计)时间进度安排:论文(设计)按五周计算:第一周:熟悉毕业论文任务书,在指导教师的帮助下对该论题进行初步调研分析,查阅相关文献资料。

第二周:完成论文框架的构建,并提交论文写作大纲。

第三~四周:完成论文初稿写作。

第五周:经指导教师的审阅完成论文的定稿及写作,准备参加论文答辩。

三、计划答辩时间:2009年6月9日~6月11日指导教师(签字):毕业实践领导小组组长(签字):年月日年月日河北工业职业技术学院毕业设计(论文)成绩评定表目录摘要 (5)文献综述 (5)1球团矿的概述 (5)1.1球团生产在钢铁工业中的地位及作用 (5)1.2国内外球团工业现状及发展概况 (6)1.3球团方法及分类 (8)2 造球理论基础 (9)3造球 (10)3.1造球基本原理 (10)3.2圆盘造球机的工作原理与结构 (11)3.2.1圆盘造球机工作原理 (11)3.2.2圆盘造球机的结构 (12)3.2.3圆盘造球机的基本操作方法 (14)4影响造球的因素 (14)4.1原料对造球过程的影响 (14)4.2工艺条件对造球过程的影响 (16)5造球过程中常见事故及处理方法 (18)5.1停水、停机事故处理 (18)5.2断料事故处理 (18)6生球性能及其检测方法 (18)6.1生球性能要求 (20)6.2生球性能检测方法 (22)结论 (23)参考文献 (24)致谢 (24)摘要目前,全世界范围内,欧美等国铁矿石的入选比为83%—93%,而我国高达95%以上的铁矿石需进行预先选矿,因此,人造块矿产量及高炉燃料率呈逐年上升趋势。

球团矿化验报告

球团矿化验报告1. 引言球团矿化验报告是对球团矿进行化学分析的结果报告。

球团矿是一种常见的铁矿石,广泛应用于钢铁生产领域。

本报告将详细介绍球团矿化验的步骤以及分析结果。

2. 实验步骤2.1 样品准备首先,我们需要准备球团矿样品。

样品应当代表整个矿石的特征。

为此,我们应当从不同地点采集多个样品,并将它们合并成一个混合样品。

2.2 样品研磨和制备将混合样品进行研磨,以获得均匀的粉末样品。

然后,将约10克的样品放入容器中,并加入一定量的高纯度试剂,例如盐酸和硝酸。

2.3 溶解和过滤在试剂的作用下,样品将溶解成溶液。

然后,将溶液进行过滤,以去除杂质和未溶解的物质。

过滤后的溶液通常为无色透明。

2.4 元素分析将过滤后的溶液送往化学分析实验室进行元素分析。

常见的元素分析方法包括原子吸收光谱法、电感耦合等离子体发射光谱法等。

这些方法可以确定球团矿中各种元素的含量。

2.5 数据处理完成元素分析后,我们将得到各种元素的含量数据。

这些数据将被整理和处理,以形成球团矿化验报告。

3. 分析结果根据元素分析的结果,我们可以得到球团矿样品中各种元素的含量。

这些元素可能包括铁、硅、氧、铝等。

以下是一个示例报告:元素含量(%)铁65.2硅 6.8氧15.6铝 2.4根据分析结果,我们可以评估球团矿样品的质量,并为钢铁生产提供参考。

4. 结论通过对球团矿样品的化学分析,我们得到了各种元素的含量数据。

这些数据为矿石的质量评估和冶金过程提供了重要依据。

球团矿化验报告的编制过程包括样品准备、研磨和制备、溶解和过滤、元素分析以及数据处理等步骤。

5. 参考文献[1] 李华,张明. 钢铁冶金学[M]. 科学出版社, 2010.[2] 王强,刘伟. 矿物分析化学实验技术指南[M]. 冶金工业出版社, 2018.以上就是球团矿化验报告的步骤和分析结果,希望对您有所帮助。

球团矿生产原理和工艺

生球焙烧之前必须进行干燥

• 生球内部的水分迁移服从导湿定律,包括导湿和 热导湿现象。导湿现象是由于生球表面的汽化作用 使内部与表面之间产生湿度差,水分由较湿的内部 向较干的表面迁移而引起的。热导湿现象是导湿现 象的逆过程,是由于生球导热性不良使内部和表面 之间产生温度差,促使热端(表面)水分向冷端 (内部)迁移而引起的。显然,热导湿现象的存在 减缓了生球的干燥过程。

第三章

球团矿生产原理和工艺

球团生产的意义和特点

球团矿是细磨铁精矿或其它含铁粉料造块的又一 方法。

它是将精矿粉、熔剂(有时还有粘结剂和燃料) 的混合物,在造球机中滚成直径8~15mm(用于炼 钢还要大些)的生球,然后干燥、焙烧,固结成型, 成为具有良好冶金性质的优良含铁原料,供给钢铁 冶炼需要。

球团生产的意义和特点

水分在造球过程中的作用

• 水分是使细磨物料成球的基本因素。没有水分的千 料是不能成球的,只有加水润湿后才能使矿粉滚动 成球。

• 水分在细磨物料中以如下四种形态存在,各种形态 的水分在造球过程中的作用也有所不同。

• 1)吸附水; 2)薄膜水; • 3)毛细水; 4)重力水

水分在造球过程中的作用

• 1)吸附水(强结合水): • 造球物料不仅粒度极细,比表面积大,而且颗粒表

生球焙烧之前必须进行干燥

• 生球焙烧之前必须进行干燥处理,这对提高球团矿 的产量和质量都有十分重要的意义。未经干燥的生 球直接焙烧,在预热和点火时,由于加热过急,水 分蒸发过快,发生生球爆裂现象.一部分球团粉化, 恶化料层透气性,焙烧时间延长,球团质量下降, 废品率增加。所以生球干燥是整个球团矿生产过程 中非常重要的一环。应予充分重视。

• 磁铁矿颗粒之间发生四种固结形式:

铁矿粉造球和球团矿焙烧试验

铁矿粉造球和球团矿焙烧试验主讲教师:张明远一、实验目的�1.掌握球团矿的生产工艺流程及加水,加溶剂等工艺技术。

�2.生球的落下强度,抗压强度及爆裂程度的测量方法。

二、基本原理�铁精矿在加粘结剂加水融湿的条件下,在造球机上滚动粘结而造球,落下强度可通过10个球落下次数及摔破个数决定。

三、实验设备�电子称、圆盘造球机、喷水瓶、筛子、铁炉、吊篮、计算机控制系统。

四、实验步骤�1. 原料准备:�1)将原料用200目筛子筛分。

�2)称干料硫酸渣2.24Kg,称皂土2.24×30%=0.067Kg。

�3)原料含水2.24。

�4)干料、皂土先混匀10次,再加水润湿。

�2.造球过程:�1)造球:�A.取加工好的球料200g,以8—10转/min转3分钟造母球。

�B.同时加料加水,正对着粒加水。

�C.用铲控制,不让料粘在造球机盘上。

�D.母球大小为绿豆一般大小。

�2)造球过程的母球长大(8min):�造母球3min后,8分钟后将转速升到300或400,300转/min,不断地加水,喷水雾状加到球上。

�3)生球的紧度(4min),生球长大后,在500转/min条件下再转3分钟。

�4)生球转速在200转/min以下,用铲顺着转盘转向铲出球来。

�3.生球性能的测定:�1)筛分:�A.用圆孔筛子分3层,由上到下顺次为15mm,10mm,5mm三层筛子筛出5~10mm称重为W1,10~15mm称重为W2,大于15mm称重为W�B. 计算:成球率=×100%�4.生球落下强度:�取10个生球在0.5m高度,记下自由落下直到球烂的次数,10个球取平均次数,一般为2次。

�5.生球的抗压强度:�取10个生球,在盘托上压显示读数:为0.1—1.0Kg/球�6.生球爆裂温度测定:�1)将SiC棒炉升到230℃恒温。

�2)将10个生球放于特制的吊篮中,吊入炉内开始计时,恒温5min。

�3)将吊篮取出,以10%生球爆裂温度,若无球裂则再吊入炉内,升高温度20℃,5min后再取出来,如此循环,测得爆裂温度为900℃左右。

球团矿生产工艺及质量指标word文档良心出品

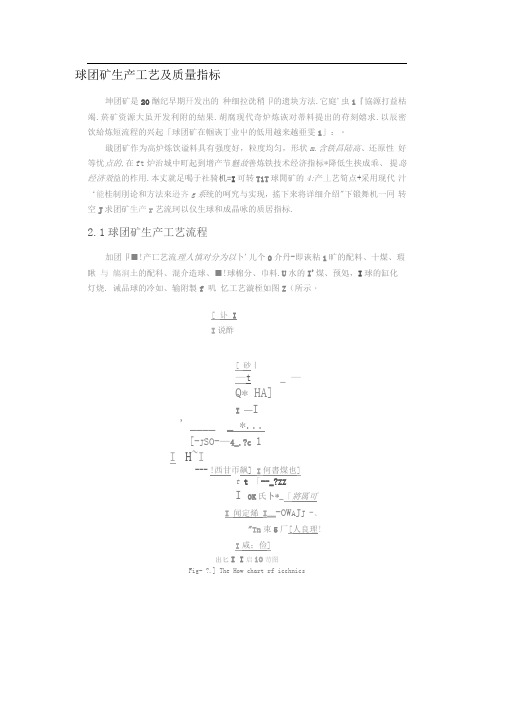

球团矿生产工艺及质量指标坤团矿是20酗纪早期幵发出的种细拉诜稍卩的遗块方法.它庭'虫1『協源打益枯竭.菸矿资源大虽开发利附的結果.胡腐现代奇炉炼诙对蒂料提出的苻刻嬉求.以辰密饮給炼短流程的兴起「球团矿在帼诙丁业屮的低用越来越亜雯1」:・戢团矿作为高炉炼饮谥料具有强度好,粒度均匀,形状m.含铁昌陆高、还原性好等忧点的,在ft炉治城中町起到增产节魅故善炼铁技术经济指标*降低生挟成乖、提岛经济效益的柞用.本丈就足喝于社骑机=I可转TiT球閒矿的4:产丄艺筍点+采用现代汁‘能桂制刖论和方法來逊齐g系统的呵究与实现,搖下来将详细介绍"下锻舞机一冋转空J求团矿生产r艺流珂以仪生球和成晶咏的质居指标.2.1球团矿生产工艺流程加团卩■!产匸艺流理人慎对分为以卜'儿个0介丹-即诙粘1旷的配料、十煤、瑕瞅与觴涧土的配科、混介造球、■!球棉分、巾料.U水的I'煤、预処,I球的缸化灯烧. 诫品球的冷如、输附製f 叽忆工艺漩桎如图Z(所示・[ 讣II说酢[ 砂丨—t _ —Q* HA]I —I' ____ _ *...[-J SO-—4_.?c 1I H~I--- !西甘帀飙] I何書煤也]t t 「--_?ZZI 0K氏卜*_「將厲可I 闻定烯I__-OW A J J -、"Tn朿5厂[人良理!I咸;俭]出匕I I启iO苛图Fig- ?.] The How chart rf icchnics2.1.1铁稍矿的干燥、辗®、与膨润土配料、混合系统球团旷生产所需的含诙療料上要仃赤铁箱矿、磁饮将矿和渴饮辅矿驾.征生产开始I:介段,原料进入饮矿配料仓中.通过给料机和皮带秤完成配料工作.经过配料的饮«矿水分含枪…股在10%尼右,高于理想值9.0%,送祥造球的效果较差.会使空球质鱼难以满足琏畀机一回转窑纶产的耍求,因此爲嬰将饮裕矿送入丁燥系统进行「燥,以降低铁持犷水分含壁.F燥系统一殷采用圆简干燥机.利用环冷机热废气或其它热源,将饿耕矿进行干燥,另外设让了旁路系统,当铁梢矿水分満足造球的耍求时,町山旁路系统将铁箱旷运至下•迪工序.即牠憎系统.当造序川铁晴矿粒度衲,比农面枳小(不大r lOOOcnZ/g)时,般采用髙伍彳址陽丄艺或润序工艺.彊積矿进荷岳UE保皓或润磨的FI的足进・“步改善铁精颗粒农面眾性,提缶比衣而枳,从而改眸铁桔矿粒度,为捉启J物料成球件,i^^高^k球曲i度作保障.经赢压辐磨或润於后的恢1^^广,按一定的工艺比例接受膨润上利除尘>«*< (牛:产中的灰尘)的配料后送往混令室,利用强力泯合机将恢枯矿、膨润七与除尘灰进疔允分而」勺匀的混介.比匸作原理是利用设务混合工H部位的和向运动,使物料也相向运动以实观fj.HI穿轴海透.达到混合均匀的H的.況合看的物料山胶帶运输机运至造球轧球⑷厂所便川的粘结剂町分为何机粘结剂利无机粘结剂两类.通常使川的足无机粘结剂中的膨树土(包含钙莖膨涧土、钠肚膨润土两种),它可捉周生球的落F强A,在造球过程中起调节水分的作用,并提為生球的爆裂温度.怖入膨润上的先决条件,必鎮是合适的原料水分和佳的加入址•根iK矿石种类和相文的不同,一股心原料水分为8〜10%的怙况下.购润七加入g约为0・5〜1.0%。

球团矿抗压强度检测资料汇编

0575-82581177

技术资料

而制定。日本标准 JIS M8718—2000 于 1973 年制定,1976 年、1982

年修订,1988 年修订时把试验机的荷重容量更改,1993 年等同采用

技术资料

球团矿抗压强度检测资料汇编

一、球团试验对一种新的源自矿粉,在其正式应用于球团厂之前,实验室试验是

评估该铁精矿造球性能和检测球团矿质量非常重要的方法和手段。在

实验室条件下通过条件试验,确定适宜原料配比、造球和焙烧等工艺

参数,对指导球团厂生产具有重要的指导意义。

球团试验采用的主要设备

名称

规格和性能

取规定直径(一般为 12.5mm)的球团矿在压力试验机上测定每 个球在破裂前的最大抗压强度(crushing strength),用平均值“N/ 个球”表示。对于方团矿、天然矿或烧结矿则加工成正方形,再测定 抗压强度,用“N/cm2”表示。还在显微镜下测定某一矿物的瞬时抗 压强度和显微硬度,用 MPa 表示。抗压强度也是铁矿石的一种机械强 度,进口球团矿大多需要检测该指标,有时还分别检测还原前和还原 后的抗压强度,以及还原前和还原后低强度球的百分数。球团矿贸易 合同一般约定抗压强度指标不得小于 220~250kg/个球。 1、 抗压强度检测方法

技术资料

球团试验工艺流程图

二、抗压强度的测定 球团矿抗压强度(cruslring strength of pellets)指球团矿受

压的最大破碎载荷,是一个表征球团矿的机械强度的指标。铁矿石球 团矿在进入高炉或直接还原炉窑之前和之后,经过多次装卸、转运、 堆积和运动,要经受碰撞、冲击、挤压和摩擦等各种严酷的机械作用。 在这些机械作用下将有一部分球团矿破碎而产生小块和粉末,从而影 响炉况顺行和生产指标。球团矿的抗压强度直接影响着炉窑内小块和 粉末的数量。球团矿的抗压强度高,炉窑内的粉末少,料层透气性好,

球团矿相关标准规范 本标准规定了铁球团矿的技术要求

球团矿相关标准规X 本标准规定了铁球团矿的技术要求、试验方法、检验规则、包装、标志、运输、贮存和质量证明书。

本标准适用于供高炉冶炼用的氧化铁球团矿。

优质铁烧结矿主题内容与适用X围本标准规定了优质铁烧结矿的技术要求、试验方法、检验规则、包装、标志、运输、贮存和质量证明书。

本标准适用于高炉冶炼用的优质铁烧结矿。

冶金产品化学分析方法标准的总则及一般规定散装矿产品取样、制样通则冶金矿产品包装、标志和质量证明书的一般规定铁矿石化学分析方法烧结矿和球团矿一转鼓强度的测定方法铁矿石(烧结矿、球团矿)物理试验用试样的取样和制样方法铁矿石机械取样和制样方法(铁矿石还原性的测定方法铁矿石低温粉化试验静态还原后用冷转鼓的方法本标准是根据我国资源特点、生产工艺条件和满足使用要求制定的。

本标准为推广应用高炉炉炉料开辟新途径,对强化高炉冶炼起到重要作用。

本标准由冶金工业部信息标准研究院提出并归口。

本标准由XX钢铁公司、XX市华锋冶固球团厂、冶金部信息标准研究院负责起草。

本标准规定了铁球团矿的技术要求、试验方法、检验规则、包装、标志、运输、贮存和质量证明书。

本标准适用于供高炉冶炼用的氧化铁球团矿。

优质铁烧结矿主题内容与适用X围本标准规定了优质铁烧结矿的技术要求、试验方法、检验规则、包装、标志、运输、贮存和质量证明书。

本标准适用于高炉冶炼用的优质铁烧结矿。

冶金产品化学分析方法标准的总则及一般规定散装矿产品取样、制样通则冶金矿产品包装、标志和质量证明书的一般规定铁矿石化学分析方法烧结矿和球团矿一转鼓强度的测定方法铁矿石(烧结矿、球团矿)物理试验用试样的取样和制样方法铁矿石机械取样和制样方法(铁矿石还原性的测定方法铁矿石低温粉化试验静态还原后用冷转鼓的方法本标准是根据我国资源特点、生产工艺条件和满足使用要求制定的。

本标准为推广应用高炉炉炉料开辟新途径,对强化高炉冶炼起到重要作用。

本标准由冶金工业部信息标准研究院提出并归口国标gb8209 87烧结矿和球团矿转鼓强度的测定方法高炉炼铁精料技术的内涵高炉精料技术的内涵是“高、熟、净、均、小、稳、少、好”八个字。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球团矿的制备和性能测定一、国内外球团矿的发展球团矿是一种优良的高炉炼铁原料,我国的铁矿资源本适合生产球团矿,但是由于历史的原因,却走上了细精矿烧结的道路,上世纪80年代中期宝山钢铁公司的1号高炉投产,改变了我国传统的细精矿烧结工艺,其后随着钢铁工业快速的发展,国产精矿不能满足需求,进口粉矿逐年增加,目前就全国范围而言,细精矿在烧结配料中已经不占主导地位。

球团矿在我国高炉炉料中的比例逐年升高,进入21世纪,链篦机一回转窑工艺发展迅速,2007年球团矿的产量可以达到l亿吨左右,加上进口的球团矿大约1.3亿吨,在全国高炉炉料中的比重平均16%左右,在可以预见的将来,烧结矿依然是我国高炉的主要原料,球团矿必将持续发展。

各钢铁厂的情况不同和矿源不同决定了其不同的高炉炉料结构。

日本、韩国高炉以烧结矿为主, 因为其主要铁料是国际上购买的粉矿, 适宜生产烧结矿。

北美高炉以球团矿为主, 因为其矿源多为细精矿, 适宜生产球团矿。

欧盟由于环保要求, 烧结厂的生产和建设受到了严格的限制, 为了进一步改善高炉炼铁指标, 充分发挥球团矿在高炉炼铁中优越的冶金性能, 因而以球团矿为主。

欧美高炉球团矿使用比例一般都较高, 个别的高炉达100 %。

其中一部分高炉使用熔剂型球团矿, 如加拿大Algoma7 号高炉熔剂球团矿比例达99 % , 墨西哥AHMSA 公司Monclova 厂5 号高炉熔剂球团矿比例为93 % , 美国AKSteel 公司Ashland1KY厂Amanda 高炉熔剂球团矿比例为90 %以上; 另一部分高炉以酸性球团矿为主, 配比一般在70 %以上。

欧洲高炉中, 瑞典、英国和德国的部分高炉球团矿的比例很高。

亚洲国家的高炉一般以烧结矿为主, 高达70 %左右。

日本高炉炉料结构的特点是烧结矿比例高且一直比较平稳,而球团矿比例自1979 年以来一直在下降, 块矿比一直在上升。

高炉炉料中高碱度烧结矿比例维持在7113 %~7619 % , 用量一直比较平稳。

球团矿比例自20 世纪70 年代初至1979 年达到了高峰, 为14 % , 此后逐年下降至现在的10 %以下。

典型的如新日铁4 号高炉的炉料结构, 烧结矿占70 % , 球团矿占10 % , 和歌山4 号高炉使用75 %~80 %的烧结矿, 巴西块矿占20 %。

只有神户制钢神户厂于1998 年由于烧结机老化停止生产才开始在高炉中采用高比例球团矿的炉料结构, 球团矿配比达70 %以上。

韩国浦项光阳厂的高炉炉料结构中烧结矿为74 %, 球团矿为11184 %。

我国因各钢铁厂情况不同, 高炉使用球团矿的比例很不相同。

宝钢高炉的铁料来源与日本大多数高炉相似, 所以其炉料结构也与日本大多数高炉相似, 烧结矿7415 % , 球团矿815 % , 块矿17 %。

二、球团矿生产技术(一)、粉矿造球1、细磨物料成球机理加水湿润矿粉是使矿粉成球的基本条件。

水在矿粉中存在有四种形态:吸附水、薄膜水毛细水和重力水.吸附水:细磨矿粉表面由于具有过剩能量,并通常带有电荷.因此可以吸附具有极性的水分子而中和表面的电荷.结果在颗粒表面形成一吸附水层,这层水叫吸附水.一般亲水性强和粒度细的物料对分子水的吸附能力也强。

吸附水层虽然很薄,但其作用力很大,它不能在颗粒表面自由移动。

这是使生球具有足够强度的原因之一。

薄膜水:进一步湿润物料时,在吸附水周围形成薄膜,薄膜水的形成是由于形成吸附水后剩下的末被平衡掉的分子力的作用,因此薄膜水和颗粒表面的结合力,比吸附水和颗粒表面的结合力弱得多。

在分子力的作用下,薄膜水有从1个颗粒表面迁移至另一颗粒表面的能力。

亲水性强的物料具有较厚的薄膜水.吸附水和薄膜水合起来组成分子结合水,它在外力作用下和颗粒一起变形,并且分子水膜使粒彼此集合。

当矿粉含水量达到最大分子结合水后,成球过程才明显地开始。

物料湿润程度超过其最大分子结合水时,矿粉中形成毛细水,这时为水所充填的矿粉间的空隙可视为大量的毛细管.毛细水和矿粉间结合强度决定于毛细压力的大小,它用下式表示:h=2αcosθ/ρgr式中 h——毛细管中液而的高度,(即毛细压的大小),厘米;α ——液体的表面张力,达因/厘米:r——毛细管平均半径,厘米;ρ——液体密度,克/厘米’;θ ——湿润角,度;g——重力加速度,压米/秒.由式可见,液体表面张力愈大,物料亲水性愈强,(即湿润角θ越小),液体密度愈小、毛细管直径愈小(颗粒细和接触紧密)时毛细力越大,愈易成球,这是造成生球强度的主要因素之一.物料颗粒在毛细水的毛细压力作用下,被拉向水滴中心,形成小球,毛细水起主导作用,这就是矿粉成当物料完全被水饱和时,还存在着重力水,它在自身重力作用下发生迁移。

此时的含水总量亦称为全水量.重力水对造球不利,易引起生球强度降低和变形.铁矿粉加水混合后用滚动方式成型,成球过程分为三个阶段:形成母球;母球长大和长大后的母球进一步紧密。

形成母球:母球形成过程可分为:A.矿粉被温润,颗粒表面形成水膜;B.温润矿粉彼此相接触,由于液体表面张力作用形成液铤;C.矿粉在造球机内运动。

使含有一个或数个矿粒的各个小水珠相互结合,形成了最初的硫松的料团,D.物料继续加水,使疏松科团内孔隙逐渐为水所填充直至全部充满5E.水尚未均匀的裹住整个料团ZF.在外力作用下,科团内过多的毛细水被挤到表面,使水裹住整个料团,形成团球(造球核心)。

母球长大:在母球形成之后,紧接着就是它的长大.而母球表面上的水靠毛细力的作用将周围的矿粉聚到母球的表面,使母球长大.这种滚动压紧,从母球中挤出水分到表面,再依靠毛细力聚集周围矿粉的过程重复多次致使母球逐渐长大.但这种靠毛细力结合的生球强度是不大的,还必须经过密结阶段.球的毛细力理论。

长大后的母球进一步紧密:在波动等外力作用下,使长大的生球变得更密实,排除毛细水,使毛细管直径更小.毛细力增大,生球强度提高。

当毛细水全部徘出。

颗粒内靠吸附水结合时,生球强度最大.如果喷水过多,生球表面过湿,不仅影响毛细水排出,使强度降低,同时还会产生生球互相粘结现象.2、对生球的质量要求为了保证焙烧过程的顺利进行和球团的质量,要求生球有均匀的粒度、较高的机械强度(抗压和落下强度)和高的热稳定性以及合适的水份.生球粒度一般为10—15毫米,粒度过大不仅使造球机生产能力降低,而且对强化焙烧过程及高炉冶炼也是不利的。

抗压强度(即荷重试验生球开始碎裂时所负荷的重量),一般要求不小于1.5—2.o公斤/球.采用竖炉法进行焙烧时,为了保证生球承受料柱压力而不破碎,要求生球有更高的抗压强度.落下强度,一般要求从o.5米(有的为1米)高处落于钢板上不碎的次数大于4次。

若落下强度不够,生球在运输过程中大量破碎,产生粉末,会严重恶化焙烧过程。

生球合适水份是保证获得质量好的生球的重要条件,其值决定于原料条件,要通过试验来确定,一般为9一12%.生球热稳定性通常用生球的“破裂温度”来表示.它是生球在加热干燥时发生破裂的温度。

提高生球的破裂温度对强化生球的干燥过程有很大意义。

破裂温度愈高愈有利于加速干燥过程.3、影响造球过程的因素1).原料性质原料的亲水性、孔隙度和颗粒形状是影响滚动成球的重要因素。

矿粉亲水性强弱顺序:褐铁矿最大,赤铁矿次之,磁铁矿最差.脉石对铁矿物的亲水性也有很大影响,甚至可以改变上述顺序。

亲水性强的矿粉比亲水性弱的容易成球。

2)原料粒度原料粒度愈小,组成愈不均匀,生球长大愈快,强度越好。

根据成球理论可知:粒度愈小,比表面愈大,毛细管愈小;粒度组成不均匀,矿粉颗粒愈易形成密集的堆集体。

这些都能增强分子力、内摩擦力和毛细力,使生球强度提高.因此,物料粒度不仅要细,而且粗细粒比例要合适。

造球附加物的粒度对造球也有很大影响.附加剂粒度过粗将分布不均(因为附加物用量都比较少),因此,要求附加物也应具有一定的细度.如皂土〈200目的应占70%以上。

3).原料湿度原料的湿度对造球影响很大.用来造球的物料含水量不应过大,否则生球大小不均,容易变形和相互粘结,这和生球含水量过大有同样问题.原料水分不足也不能获得优质生球,同时成球缓慢,影响设备生产能力的提高。

因此要求原料和生球有合适的水分,并尽量缩小其波动范围(一般要求〈0.5%).生球含水量因原料性质而异,磁、赤铁矿的生球适宜含水量为8—10%,褐铁矿为20—25%。

并且原料粒度愈细和加入粘结剂,能使适宜水份升高.为了获得适宜的生球含水量,应控制原料的原始水分,使其较合适水分低2—3%为好.4)添加剂的影响添加剂对改善物料的成球性,提高生球强度起着重要作用,因此得到生产的广泛应用.添加剂,一方面能提高造球物料的亲水性和增加比表面积,另一方面可提高物料颗粒间的粘结力和内摩擦力,提高生球强度.一般,凡是表面分散性大,难溶、亲水性好,具有天然胶结性能的物质均可做为添加剂.如皂土(AI203.4si02.H20+nH20),消石灰(Ca(OH)2)和石灰石(CaCO3)等。

消石灰是一种亲水性很好,并具有天然胶结能力的添加剂.加入消石灰可以提高物料粘结力,提高生球强度和破裂温度,使生球质量明显提高.但消石灰不能过多的使用,不然由于物料堆比重减小 ,空隙度增加,使毛细水排除速度减慢,成球速度降低。

对消石灰含水量也要控制,水份过少,污染环境,过大混合不均匀,造球效果差.一般要求其含水量为18土2%。

石灰石也是亲水性物质,表面组糙,因此添加石灰石粉能增加颗粒内的排列紧密程度及其内摩擦阻力;但石灰石不像消石灰那样明显地降低物料的比重,可见二者应配合使用对造球更为有利.另外,Ca(OH):和CaCO;也是生产自熔性和高碱度球团的必需物质.实践表明,添加5%CaO,能使生球破裂温度从175提高到350℃。

皂土又名为膨润土,是一种高度分散的粘土胶粒,亲水性强.它的比表面积比一般粘土大7倍,在水中泡胀能吸收700%的水.它是一种效果好的添加剂,加入0.25—0.5%即可提高生球强度40一60%,干燥破裂温度可以从175℃提高到456—500.但皂土与消石灰相比价格较贵,又影响球团品位.不宜过量使用.生石灰也是一种粘性强的物料,特别是当原料水份过大时,使用生石灰可降低水分,改善造球过程.5)工艺操作对成球的影响(简)球团生产目前多用园盘造球机.下面所讨论的影响因素都是针对园盘造球机而言的.A)加水和加料方法B)造球机的转速和倾角C)园盘边高和容积充满率D)底料和刮板E)造球时间F)生球尺寸G)物料和工作面温度(二)、生球干燥生球在焙烧前需干燥脱水,以防焙烧时迅速加热到高温,产生破碎,恶化焙烧过程和产品质量.相中水气压时.表面水不断蒸发,被废气带走,此时生球内外产生湿度差。

在这种湿差作用下,内部水分不断向外扩散,使整个生球湿度不断降低.因此,加热气愈干燥(蒸汽分压愈小)、温度愈高,气流速度愈大,则干燥的速度愈快。