模具钢渗氮层金相分析 PPT

1、金相检测常用国家标准_ppt

金相检测常用标准

• GB/T 3488-1983 硬质合金 显微组织的金 相测定 • GB/T 3489-1983 硬质合金 孔隙度和非化 合碳的金相测定 • GB/T 4194-1984 钨丝蠕变试验、高温处理 及金相检查方法 • GB/T 5617-2005 钢的感应淬火或火焰淬火 后有效硬化层深度的测定

• JB/T 9204-2008钢件感应淬火金相检验 • YB/T 153-1999 优质碳素结构钢和合金结 构钢连铸方坯低倍组织缺陷评级图 • TB/T 2255-1991 高磷铸铁金相 • YB 4052-1991 高镍铬无限冷硬离心铸铁轧 辊金相检验

轧辊检测常用国家标准

• • • • • • GB/T 13313-2008 轧辊肖氏、里氏硬度试验方法 GB/T 1503-2008 铸钢轧辊 GB/T 1504-2008 铸铁轧辊 GB/T 15546-1995 冶金轧辊术语 GB/T 15547-1995 锻钢冷轧辊辊坯 GB/T 230.1-2009金属材料 洛氏硬度试验 第1部 分:试验方法(A、B、C、D、E、F、G、H、K、 N、T标尺) 2010-04-01 实施

金相检测常用国家标准

YB/T 4002-1991(2005) 连铸钢方坯低倍 组织缺陷评级图,规定了连铸方坯低 倍组织和缺陷形貌的特征、产生原因 和评级原则。 YB/T 4003-1997(2006年确认) 连铸钢板 坯低倍组织缺陷评级图,规定了连铸 钢板坯低倍组织缺陷酸蚀和硫印检验 法的试样以及缺陷的形貌特征、产生 原因和评级原 7216-2009 灰铸铁金相检验 • JB/T 2122-1977 铁素体可锻铸铁 金相 GB/T 9440-2010 可锻铸铁件,于2009年10 月28日在济南审定,已经替代部标; • GB/T 9441-2009 球墨铸铁金相检验 • GB/T 13302-1991钢中石墨碳显微评定方 法

钢的渗氮技术及检验ppt精选课件

➢ 铝是非碳化物形成元素,铝的存在并不增加钢中碳化物的 溶解温度;

➢ 铬、钼是增大钢的淬透性重要的元素; ➢ 钛、铌、钒等强碳化物形成元素存在时,需要提高淬火温

度,使含钛、铌、钒的碳化物溶于奥氏体中,增大钢的淬 透性。 ➢ 要使氮化过程中扩散进入α相的氮原子能与钒、钼、铬、 铝等原子形成超细微的氮化物,对α相基体起有效的硬化 作用,那么,在调质处理淬火时,首先要使这些元素较多 地溶入奥氏体,淬火成马氏体时使这些元素被保留在马氏 体中。

• 离子氮化处理温度可从350℃开始,由于考虑到材质及其相关机械性质 的选用处理时间可由数分钟以致于长时间处理,本法与过去利用热分解 化学反应氮化的处理法不同,本法系利用高离子能之故,过去认为难处 理的不锈钢、钛、钴等材料也能简单的施以优秀的表面硬化处理。

完整编辑ppt

13

渗氮钢及预先热处理

氮化钢的特点

钢的渗氮技术及检验

2013年7月

完整编辑ppt

1

目录

• 渗氮基本原理 • 氮化方法 • 渗氮钢及预先热处理 • 渗氮工艺及实践 • 渗氮设备 • 渗氮件的品质检验 • 渗氮硬化层深度的测定和金相组织检验 • 氮化常见问题分析

完整编辑ppt

2

渗氮基本原理

➢ 渗氮定义:是在一定温度下一定介质中使氮原 子渗入工件表层的化学热处理工艺。

➢ 合金元素与氮的亲和力越大,所形成的氮化物越稳定 ,熔点、硬度也越高。

➢ 氮化物的稳定性按下列次序降低,即Ti、Al、V、Nb、 W、Mo、Cr、Mn、Fe的氮化物。

完整编辑ppt

6

氮化方法

• 氮化工艺方法

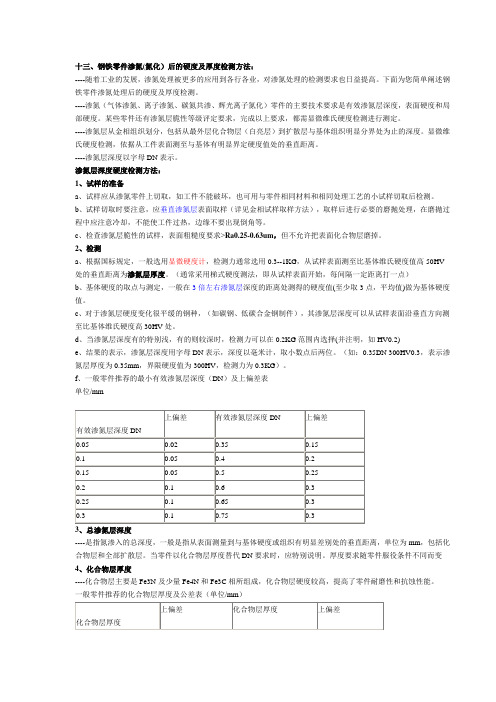

十三、钢铁零件渗氮(氮化)后的硬度及厚度检测方法: ----随着工业的

十三、钢铁零件渗氮(氮化)后的硬度及厚度检测方法:----随着工业的发展,渗氮处理被更多的应用到各行各业,对渗氮处理的检测要求也日益提高。

下面为您简单阐述钢铁零件渗氮处理后的硬度及厚度检测。

----渗氮(气体渗氮、离子渗氮、碳氮共渗、辉光离子氮化)零件的主要技术要求是有效渗氮层深度,表面硬度和局部硬度。

某些零件还有渗氮层脆性等级评定要求,完成以上要求,都需显微维氏硬度检测进行测定。

----渗氮层从金相组织划分,包括从最外层化合物层(白亮层)到扩散层与基体组织明显分界处为止的深度。

显微维氏硬度检测,依据从工件表面测至与基体有明显界定硬度值处的垂直距离。

----渗氮层深度以字母DN表示。

渗氮层深度硬度检测方法:1、试样的准备a、试样应从渗氮零件上切取,如工件不能破坏,也可用与零件相同材料和相同处理工艺的小试样切取后检测。

b、试样切取时要注意,应垂直渗氮层表面取样(详见金相试样取样方法),取样后进行必要的磨抛处理,在磨抛过程中应注意冷却,不能使工件过热,边缘不要出现倒角等。

c、检查渗氮层脆性的试样,表面粗糙度要求>Ra0.25-0.63um,但不允许把表面化合物层磨掉。

2、检测a、根据国标规定,一般选用显微硬度计,检测力通常选用0.3--1KG,从试样表面测至比基体维氏硬度值高50HV 处的垂直距离为渗氮层厚度。

(通常采用梯式硬度测法,即从试样表面开始,每间隔一定距离打一点)b、基体硬度的取点与测定,一般在3倍左右渗氮层深度的距离处测得的硬度值(至少取3点,平均值)做为基体硬度值。

c、对于渗氮层硬度变化很平缓的钢种,(如碳钢、低碳合金钢制件),其渗氮层深度可以从试样表面沿垂直方向测至比基体维氏硬度高30HV处。

d、当渗氮层深度有的特别浅,有的则较深时,检测力可以在0.2KG范围内选择(并注明,如HV0.2)e、结果的表示,渗氮层深度用字母DN表示,深度以毫米计,取小数点后两位。

(如:0.35DN 300HV0.3,表示渗氮层厚度为0.35mm,界限硬度值为300HV,检测力为0.3KG)。

金相检验第五章 工模具钢的金相检验

图2 球化退火过热组织 500× 粗大片状珠光体+少量粒状珠光体 嵌杂在粗片状珠光体中

【图3】由于球化退火温度过高, 保温时间过长,致使组织中不但 出现粗大片状珠光体,而且使渗 碳体长大成棱角状分布。这种组 织为球化退火过热的标志。

图3 球化退火严重过热组织 500× 铁素体基体+稀疏的粗片状和粒状 珠光体+大块棱角状分布的渗碳体

图7 9SiCr等温淬火组织 500× 图8 CrWMn淬火回火组织 600× 组织为下贝氏体(约占30%的体积分数) 回火马氏体基体+残余奥氏体+颗粒状碳 +马氏体+残余奥氏体+碳化物,硬度 化物,硬度为59~60HRC 57~59HRC

合金工具钢的检验可按照GB/T 1299—2000《合金工具钢》标准的要

≤0.40

≤0.40 ≤0.40 ≤0.40

表3

钢号

一些常用低合金工具钢的球化退火工艺

加热温度 /℃ 790~810 等温温 度/℃ 700~720 钢号 等温温度 加热温度 /℃ /℃ 770~790 680~700

9SiCr CrWMn Cr06

Cr2

770~790

760~790

680~700

620~660

W

780~800

650~680

低合金工具钢在淬火前一般都要经过球化退火处理,以得到粒状珠光体 组织,降低硬度,改善切削加工性能,并均匀组织,为淬火作组织准备。 球化退火一般采用等温退火工艺,由退火加热温度以30~40℃/ h冷却至 700℃左右,等温4h,再炉冷到600℃出炉。球化退火工艺见【表3】。

【图4】 碳素工具钢淬火 时要求冷却速度较大,当 冷却速度不够快时,就会 在晶界出现托氏体组织。 托氏体组织在淬火工件上 是软点,当托氏体数量较 多时,会明显降低材料的 硬度。这类工模具的耐磨 性大大降低,使用寿命缩 短。

渗氮层金相检测方法

渗氮层金相检测方法说实话渗氮层金相检测这事儿,我一开始也是瞎摸索。

我折腾了好久,才算找到点门道。

我最开始就知道得准备试样,这试样可得好好弄。

我第一次弄的时候,制样就不咋规范,就是简单地打磨了一下,可最后检测的时候,那效果差得很。

后来我就知道了,试样一定要严格按照要求来制备。

比如说,打磨的时候,就像给姑娘化妆一样,得一层一层来,从粗砂纸到细砂纸,循序渐进,每个步骤都不能少,打磨的时候手还得稳,不能这儿深那儿浅的。

磨好后就是抛光,这抛光就相当于给它做最后的美颜,就想让它表面光亮得像镜子似的。

一开始,我抛光的时候用力不均匀,结果有些地方还是有细细的划痕,真是让我头疼。

后来就慢慢练习,把抛光液的量和抛光的速度啥的都调整好了,结果才勉强满意。

染色也是个关键步骤。

我试过好几种染色剂,就跟试不同的调料做菜一样,每种染色剂染出来的效果都不太一样。

像有些染色剂,染出来渗氮层和基体的界限就不那么清晰,我就得重新做样。

最后发现用一种特定配比的试剂,染出来的效果就很好,可以明显地把渗氮层和基体区分开。

然后就是放到金相显微镜下观察了。

这显微镜的倍数啥的也有讲究,倍数太高了,有时候看得不是很全面;倍数太低了,又看不清楚细节。

我就一点点地试,从低倍到高倍慢慢看,就像看一幅大画一样,先看整体布局,再去看小角落里的细节。

还有特别要注意的是,检测的整个过程环境得干净卫生,稍微有点灰尘啥的,说不定就会影响检测结果。

我有次忘记把设备周围清理干净,结果在检测的时候发现有模糊的小颗粒,我还以为是试样的问题呢,后来才发现是环境因素导致的。

渗氮层金相检测就是这么个反复摸索的过程,每一步都得多注意点细节,才能得到比较准确的结果。

模具钢渗氮层金相分析 ppt课件

模具钢渗氮层的金相分析

38CrMoAl三段氮化工艺

三种氮化工艺所得渗氮层比较:

表面硬度:等温氮化>二段氮化>三段氮化 渗氮层深度:三段氮化>二段氮化>等温氮化

8

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

RN2-25-6氮化炉

9

第二部分

渗氮层的金相分析

GB/T 11354-2005 钢铁零件渗氮层深度测定和金相组织检验

4

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

铁和氮在不同的条件下可以形成五个相, 如右图:

① α相。氮在α-Fe中的间隙固溶体。 ②γ相。氮在γ-Fe中的间隙固溶体即含氮奥 氏体。 ③γ’相。成分可变的间隙相。于680℃以上 将发生分解,并溶于ε相中。 ④ ε相。一种成分可变的氮化物,它是以氮 化物Fe(2~3)N为基的固溶体。 ⑤ζ相。是以Fe2N化合物为基的间隙固溶体 。性脆,在500℃以上转变为ε相。

①将上一步样品放大至1000×, 上下白亮层各拍取一张照片; ②通过测量软件,每张照片各测 取三个白亮层厚度。

注:我们做模具钢渗氮层分析,不 一定有白亮层存在,如没有实验过 程中可省略这一步。

13

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

4、脆性等级

①将完成上述三步的样品去掉镶样层,清洗 渗氮面;

模具钢渗氮层的金相分析 38CrMoAl二段氮化工艺

7

模具钢渗氮工艺基础知识

3)三段氮化:

三段氮化基于二段氮化,特点是提高第二 阶段的温度来进一步缩短氮化速度,达到 一定的氮化深度后再将温度降至相当于第 一阶段的温度或稍高的温度继续氮化,使 表层氮达到最佳浓度,而不致使表面硬度 过低。 缺点:工艺过程不太容易控制,尤其是在 硬度和变形量方面容易出现超差,所以在 生产应用上收到一定的限制。

经典金相图片精解-渗碳和碳氮共渗金相级别

名称:渗碳齿轮铁素体级别 级别:2级 金相组织:微量铁素体

腐蚀剂:2~5%硝酸酒精溶液

放大倍数:400X

名称:渗碳齿轮铁素体级别 级别:3级 金相组织:少量细条状或小块

铁素体

腐蚀剂:2~5%硝酸酒精溶液 放大倍数:400X

名称:渗碳齿轮铁素体级别 级别:4级 金相组织:少量条状及小块状

铁素体

腐蚀剂:2~5%硝酸酒精溶液 放大倍数:400X

放大倍数:400X

名称:齿轮渗碳层碳化物 级别:6级 金相组织:碳化物呈大块状、 有断续网状 腐蚀剂:4%硝酸酒精溶液

放大倍数:400X

名称:齿轮渗碳层碳化物 级别:7级 金相组织:碳化物呈连续

网状

腐蚀剂:4%硝酸酒精溶液 放大倍数:400X

名称:齿轮渗碳层碳化物 级别:8级 金相组织:碳化物呈粗大

网状

腐蚀剂:4%硝酸酒精溶液 放大倍数:400X

名称:齿轮渗碳层马氏体 及残余奥氏体级别 级别:1级

腐蚀剂:4%硝酸酒精溶液

放大倍数:400X

名称:齿轮渗碳层马氏体 及残余奥氏体级别 级别:2级

腐蚀剂:4%硝酸酒精溶液

放大倍数:400X

名称:齿轮渗碳层马氏体 及残余奥氏体级别 级别:3级

腐蚀剂:4%硝酸酒精溶液

酒精溶液

放大倍数:100X

名称:齿轮渗碳层测量标准

处理过程:渗碳后退火

测量方法:由表层测到心部 腐蚀剂:4%硝酸+4%苦味酸酒精溶液 放大倍数:100X

名称:齿轮渗碳层碳化物 级别:1级 金相组织:碳化物少、 呈细小粒状分布 腐蚀剂:4%硝酸酒精溶液 放大倍数:400X

名称:齿轮渗碳层碳化物 级别:2级 金相组织:碳化物呈细小 粒状分布 腐蚀剂:4%硝酸酒精溶液 放大倍数:400X

热处理原理与工艺第十四章 钢 的 渗 氮

0~12)h去应力退火。

第十四章 钢 的 渗 氮

2.渗氮前准备 (1)设备、工具、材料准备 1)检查、清理渗氮罐、加热炉及管道系统,使其达到气密性良好, 无泄漏并且畅通。 2)设备、电气、管道阀门及各种仪表工作正常。 3)停炉后首次开炉及每隔2~3炉应清理、烘干干燥箱或更新干燥剂。

的氮、氢混合气体占炉气总体积的百分比。

图14-8 氨分解率对38CrMoAlA 钢渗氮层硬度及深度的影响

第十四章 钢 的 渗 氮

表14-1 不同渗氮温度下氨分解率的合适范围

第十四章 钢 的 渗 氮

通常采用氨分解率测定计测定氨分解率,生产上常用的氨分解率 测定计如图14-9所示。

图14-9 氨分解率测定计 1—盛水器 2—进水阀 3—进气阀 4—排水、排气阀

进行的渗氮处理。

表14-3 抗蚀渗氮工艺规范

第十四章 钢 的 渗 氮

三、加速渗氮的方法 渗氮工艺时间很长,为了缩短渗氮的时间,近年来出现了许多加

速渗氮过程的方法,其中包括洁净渗氮、感应加热气体渗氮、超声 波渗氮等,目前有些已经投入生产,有些尚处于试验阶段。

第十四章 钢 的 渗 氮

四、渗氮件性能特点 (1)渗氮层硬度、耐磨性及脆性 (2)疲劳强度 (3)热硬性

第十四章 钢 的 渗 氮

图14-1 Fe-N相图

第十四章 钢 的 渗 氮

二、纯铁渗氮层组织与性能 由Fe-N相图可知,当在低于共析温度590℃进行渗氮时,首先在表

面形成α相,当α相的氮浓度达到饱和时就转变为γ′相,当γ′相的氮浓 度达到饱和后就会形成ε相。

第十四章 钢 的 渗 氮

三、碳及合金元素对渗氮层组织与性能的影响 1.碳的影响

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

注:其中2点以上处于相同级 别时,才能定级,否则 ,需重 复测定1次。

模具钢渗氮工艺基础知识

5、显微硬度

①选取一个粗糙度较小的渗氮面,将 维氏硬度计设置力值为0.5kgf,保荷 时间为15s; ②每个试样打取三个硬度值,并做好 记录。

模具钢渗氮层的金相分析

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

模具钢渗氮层的金相分析 38CrMoAl二段氮化工艺

ቤተ መጻሕፍቲ ባይዱ

模具钢渗氮工艺基础知识

3)三段氮化:

三段氮化基于二段氮化,特点是提高第二 阶段的温度来进一步缩短氮化速度,达到 一定的氮化深度后再将温度降至相当于第 一阶段的温度或稍高的温度继续氮化,使 表层氮达到最佳浓度,而不致使表面硬度 过低。 缺点:工艺过程不太容易控制,尤其是在 硬度和变形量方面容易出现超差,所以在 生产应用上收到一定的限制。

模具钢渗氮工艺基础知识

2、渗氮层氮化物检验

将拍完渗氮层深度的样品放大至500×观察 其扩散层氮化物,参照渗氮层氮化物级别 图进行评定 。

模具钢渗氮层的金相分析

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

3、白亮层检测

(是指渗氮工件表层的ξ相、ε相和γ’相或其中的一相或两相所组成的化合物层,故又称 为化合物层或化合层。因其不易为普通腐蚀剂所着色,在显微镜下呈白亮状态而得名。其 可以提高零件的抗蚀性,但具有一定的脆性,容易造成表面剥落。)

①将上一步样品放大至1000×, 上下白亮层各拍取一张照片; ②通过测量软件,每张照片各测 取三个白亮层厚度。

注:我们做模具钢渗氮层分析,不 一定有白亮层存在,如没有实验过 程中可省略这一步。

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

4、脆性等级

①将完成上述三步的样品去掉镶样层,清洗 渗氮面; ②选取一个氮化面,在维氏硬度计上用 10kgf,保荷时间为10s,随机打三个硬度 点; ③到显微镜下放大100×观察此三个硬度点, 拍取三张照片并对照标准进行判级。

模具钢渗氮层金相分析

第一部分 模具钢渗氮工艺基础知识

第二部分 模具钢渗氮层的金相分析 CONTANTS

第一部分

渗氮工艺基础知识

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

1、定义

渗氮:是在一定温度下一定介质中使氮原子渗入工件表层的化学热处理工 艺。常见的渗氮方式有:液体渗氮、离子渗氮、气体渗氮。

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

1、渗氮层深度及渗氮层不均匀性(从表面至与基体组织有明显分界为

止的距离为渗氮层深度)。

1)硬度法

采用维氏硬度 ,试验力规定 2.94N(O.3kgf) , 从 试样表面测至比基体维氏硬度值高50H V 处的垂 直距离为渗氮层深度。

2)金相法

① 镶样保护上下两渗氮面,即渗氮检测面截 面为金相观察检测面; ②预磨抛光并用4%硝酸酒精浅侵蚀(观察表面变色即可,如不清晰可重复侵蚀); ③置于显微镜上,用100×或者200×观察,上下渗氮层各拍取一张照片; ④使用测量软件,每张照片测五个深度,需包括照片中的最大最小深度。

模具钢渗氮层的金相分析

38CrMoAl三段氮化工艺

三种氮化工艺所得渗氮层比较:

表面硬度:等温氮化>二段氮化>三段氮化 渗氮层深度:三段氮化>二段氮化>等温氮化

大家学习辛苦了,还是要坚持

继续保持安静

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

RN2-25-6氮化炉

第二部分

渗氮层的金相分析

GB/T 11354-2005 钢铁零件渗氮层深度测定和金相组织检验

图中有两个共析反应:γ→α+Fe4N( γ’); ε→γ+γ’

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

3、气体渗氮工艺

工艺路线:锻造→正(退)火→粗加工→调质→精加工→去应力退火→粗磨 →氮化(→精磨)。

气体渗氮分为三种:等温渗氮(一段氮化)、二段氮化、三段氮化。

1)等温氮化:

前20h是表面形成氮化物阶段,采用低 氨分解率使表面迅速吸收大量氮原子并使 表面形成弥散度大的氮化物提高表面硬度。

第二阶段是表层氮原子向内扩散,增 加渗层厚度.为了降低氮化层脆性,在氮化 结束前2h进行退氮处理,使氮继续向内层扩 散,以降低表面的氮浓度。

等温氮化操作简单、变形小,但氮化 时间长,生产效率低,且氮化后表面往往 有“白亮层”产出,有时还有疏松层。

38CrMoAl等温氮化工艺

模具钢渗氮工艺基础知识

2)二段氮化:

模具钢渗氮工艺基础知识

模具钢渗氮层的金相分析

铁和氮在不同的条件下可以形成五个相, 如右图:

① α相。氮在α-Fe中的间隙固溶体。 ②γ相。氮在γ-Fe中的间隙固溶体即含氮奥 氏体。 ③γ’相。成分可变的间隙相。于680℃以上 将发生分解,并溶于ε相中。 ④ ε相。一种成分可变的氮化物,它是以氮 化物Fe(2~3)N为基的固溶体。 ⑤ζ相。是以Fe2N化合物为基的间隙固溶体。 性脆,在500℃以上转变为ε相。

第一阶段使工件表面形成弥散度高的氮化 物。 第二阶段加速氮在钢中的扩散,增加氮化 层深度,在第二阶段稍提高温度,氮化物 不会显著聚集长大,因此硬度下降不多, 而且可使氮化层的硬度分布趋于平缓。

优点:可在保证较高硬度的前提下缩短氮 化时间,硬度梯度平缓,且可以减薄表面 的白亮脆性化合物,因此在生产上广泛用 于要求渗氮层较深的零件,如磨床主轴。

气体渗氮:是把工件放入密封容器中,通以流动的氨气并加热,保温较长 时间后,氨气热分解产生活性氮原子,不断吸附到工件表面,并扩散渗入 工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能。

2、原理

渗入钢中的氮由表及里与铁形成不同含氮量的氮化铁,同时与钢中的其 它合金元素结合形成各类氮化物。这些氮化物具有很高的硬度、热稳定 性和很高的弥散度,因而可使渗氮后的钢件得到高的表面硬度、耐磨性、 耐腐蚀能力等。

5、检测中常见问题分析

1)渗氮层不均匀

主要原因有: 装炉方式不合理;气压调节不当;渗氮处理期间温度不均匀; 炉内 气流不合理。

2)出现脉状或网状氮化物 其形成机理尚无定论,一般认为与合金元素在晶界偏聚及氮原子的扩散有关。因 此,控制合金元素偏聚的措施均有利于减轻脉状氮化物的形成。工艺参数方面, 渗氮温度越高,保温时间越长,越易促进脉状组织的形成,如工件的棱角处,因 渗氮温度相对较高,脉状组织比其它部位严重得多。