蓄热式熔铝炉节能技术

蓄热式熔铝炉资料

六 节能分析

我国天然气熔铝炉吨铝能耗75万大卡,折合天然气约88Nm3 , 过量空气系数1.17 需要空气量1030Nm3 产生烟气量1118Nm3 烟气温度1000℃ 烟气成分如图,1000℃烟气比热为1.51KJ/(m3℃) 空气平均温度22℃,比热为1.013KJ/(kg℃) 标况下空气密度1.293kg/m3 烟气带走热量约396680大卡

燃烧技术分类

二 燃气分级燃烧技术

没有定型的火焰,火焰无法控制,燃烧性能差, 燃气喷嘴易烧毁,辐射性能差,加热质量低。

二段式低NOx燃烧器

二段式低NOx燃烧器 该燃烧器的工作原理如图1所 示,是将燃烧用的空气分2次通 入燃烧区,从而使燃烧过程分两 个阶段完成,避免高温区过分集 中。二次空气是从还原区外围送 入的,在火焰尾部完成完全燃 烧。由于实行分段燃烧,避免了 高温区集中, 因而NOx的排放 浓度显著降低。

二 蓄热式燃烧技术简介

基本原理

烧嘴和蓄热体成对出现, 助燃空气通过其中一个烧嘴, 被加热后供燃烧用,另一个 烧嘴充当排烟的角色,同时 蓄热体被加热。当到达换向 时刻时,换向阀动作使系统 反向运行,烟气加热好的蓄 热体被用来加热空气,助燃 空气冷却的蓄热体又被离开 炉子的高温烟气加热,

技术形成

将高温空气喷射入炉 膛,维持低氧状态,同时将 燃料输送到气流中,产生燃 烧。空气温度预热到800℃ ~1000℃以上,燃烧区空气 含氧量在21%~2%,与传统燃 烧过程相比,高空气燃烧的 最大特点是节省燃料,减少 CO2和NOX的排放及降低燃烧 噪音,被誉为二十一世纪关 键技术之一。

蓄热式燃烧系统工作原理

三 燃烧方式分类

1扩散式燃烧 2部分预混式燃烧 3预混式燃烧

1扩散式燃烧

2部分预混式燃烧 3预混式燃烧

蓄热式熔铝炉节能技术

蓄热式熔铝炉节能技术一、熔铝炉得能耗与节能国内铝加工行业熔铝炉使用传统得加热技术其能耗一般在75万大卡/吨铝左右;在国外,吨铝能耗一般低于55万大卡。

因此,国内得熔铝炉节能潜力还有很大得空间。

判断熔铝炉能耗高低以及就是否节能,从两个方面来瞧,第一,熔化率,第二,炉子热效率。

熔化率就是指单位时间单位熔池体积得熔化量(生产率),炉子升温速度越快,炉子熔池越大则炉子得熔化率越高,在一般情况下,炉子生产率越高,则熔化率得单位热量消耗就越低。

炉子热效率就是铝被加热熔化时吸收得热量与供入炉内得热量之比。

为了降低能源消耗,应尽量提高炉子生产率,另一方面应充分回收利用出炉废气得余热。

同时对燃烧装置实行燃料与助燃空气得自动比例调节,以防止空气量过剩或不足。

减少炉体得蓄热与散热损失以及减少炉门开口等辐射热损失。

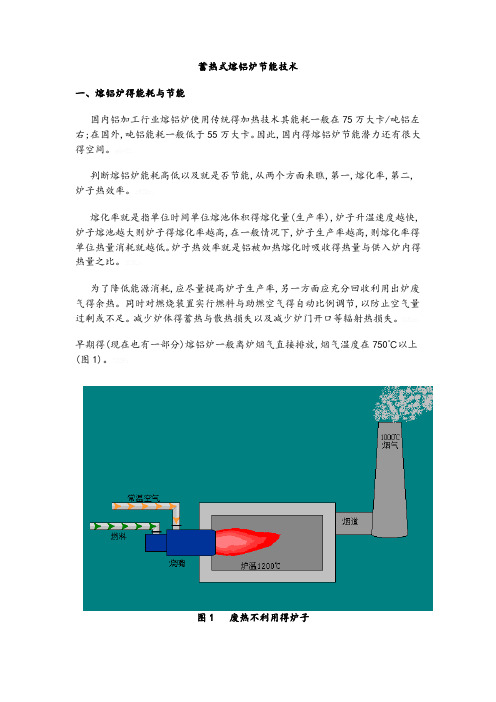

早期得(现在也有一部分)熔铝炉一般离炉烟气直接排放,烟气温度在750℃以上(图1)。

图1 废热不利用得炉子为减少烟气带走得热量损失,人们在排烟管道上安装了热量回收装置即空气换热器,将助燃空气预热到一定得温度(200℃左右)后参与燃料得燃烧,但换热器后得排放温度还在500℃以上(图2)。

图2 安装空气预热器得炉子采用蓄热式燃烧技术可以将烟气排放温度降低到150℃以下,助燃空气温度预热到700℃以上,这样就大大地减少了离炉烟气所带走得热量,使炉子热效率大幅度提高,燃料消耗大量减少,达到节能得目得(图3)。

图3 HTAC技术得工作原理图根据工业炉热工原理,助燃空气温度每升高100℃,能节省燃料约5%;或者烟气温度每降低100℃,能节省燃料约5、5%。

因此,采用蓄热式燃烧技术相对换热器回收装置可以节能25%以上。

二、熔炼炉概述:传统上有火焰炉、电阻炉、中频感应炉、反射炉以及坩埚炉等。

为了获得质量高又经济得铝合金溶液,各企业对熔炼设备得选择越来越重视,近几年来,火焰炉、电阻炉、中频感应炉、反射炉都有所改进。

熔炼炉结构得发展方向就是:操作自动化、应用更新化、原料节能化等。

熔炼炉节能

熔炼炉燃烧参数控制摘要:铝和铝合金的熔炼是铝加工企业生产中的第一道重要工序,而铝熔炼炉是铝熔炼的关键设备,也是工厂中主要耗能设备,在生产能耗中占有很大比例,一些企业铸轧板材生产中其燃料消耗达到总能耗的50%左右。

本文以铝及铝合金的熔炼炉燃烧控制参数——天然气流量、助燃风流量、天然气和助燃风比例、炉压、排烟温度等方面对能耗的影响及之间的相互影响和我厂在各参数控制方面的经验综合论述,望能够给同行参考。

关键词:熔铝炉蓄热式燃烧天然气流量助燃风流量天然气和助燃风比例炉压排烟温度ABSTRACT:Smelting aluminum and Avional is the first important procedure in fabricating factories. Moreover ,aluminum melting furnace is the key equipment in the smelting and the main energy consumption facilities. Aluminum smelting furnace occupies high proportion of energy consumption.For example ,the fuel consumed in a furnace is about 50% of general energy consumption in some enterprises who produce cast—rolling plate.This paper expatiated on the aluminum and aluminum alloy combustion control parameter— the gas flow, the combustion air flow, air-gas delivery ration, furnace pressure, exhaust temperature on the influence and the energy consumption of the interaction between various parameters and factory in controlling the comprehensive discussion, hope can experience for reference to Reference.KEYWORDS: Aluminum smelting furnace Regenerative burner Gas flow Combustion air flow Air-gas delivery ration Furnace pressure Exhaust temperature我厂熔炼炉是采用苏州博能窑炉科技有限公司2008年设计安装的,主要技术性能参数如下:1.用途:铝及铝合金的熔化2.炉子形式:固定式矩形炉、侧侧装电解铝液3.原料:电解铝液、铝锭、铝合金锭及废料4.炉子容量:25吨5.炉膛工作温度:1100-1200℃6.铝液出炉温度:720-760℃7.熔体温差:+5℃(精炼、搅拌终了)8.燃料:天然气/土煤气9.燃料最低发热值:4.18X8600/4.18X1200kJ/Nm310.熔化期最大熔化率:3吨/小时(纯冷料)11.燃料最大消耗量:350Nm3天然气/小时(1800土煤气/小时)12.熔化期吨铝消耗::≤65天然气/吨铝13.烧嘴形式:蓄热式燃烧器2个14.温度控制形式:PLC自动控制相关设备说明:熔炼炉燃烧系统图我厂熔炼炉采用蓄热式燃烧系统,配有2个蓄热式烧嘴,呈约15o向熔池倾斜,每个烧嘴都有自己一套点火和火焰检测装置。

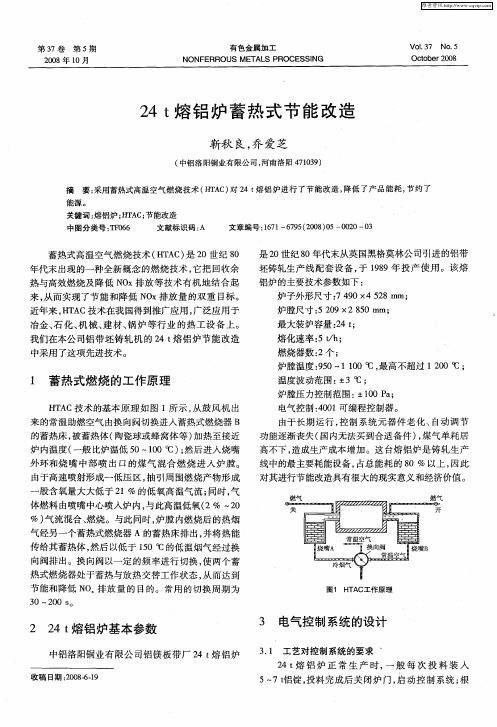

24t熔铝炉蓄热式节能改造

维普资讯

第 5期

有色金属加工

2 1

据金属温度调节煤气 、 空气流量及空燃 比, 制两个 控 燃烧器的换 向燃烧 , 使炉料熔化升温 到 70~ 5 2 70℃; 熔体静置、 除渣后转入保温炉 , 每炉熔炼周期约 3 h左

右 。加 完料 后 , 当实 际温 度 低 于设 定 温度 2 0℃ 以上 时 , 制系 统将 煤 气 和 风 调 节 到 最 大值 , 烧 器 以最 控 燃

最大装炉容量 : ; 2 t 4

我们在本公司铝带坯铸轧机 的 2 熔铝炉节能改造 4t

中采用 了这项 先进 技术 。

熔化速率 : t ; 5/ h 燃 烧器数 : ; 2个

炉膛温度:5 — 0 90 110℃, 最高不超过 l 0 0℃ ; 2

温度波 动范 围 : 3o ± C; 炉膛压 力控 制范 围 : 0 P ; ±10. a 电气控 制 :0 1可编程 控制器 。 40

靳 秋 良 , 爱芝 乔

( 中铝洛阳铜业有 限公 司 , 河南洛阳 4 13 ) 70 9

摘

要 : 蓄热式高温空气 燃烧 技 术 ( T C 对 2 熔 铝 炉进行 了节 能改造 , 采用 H A ) 4t 降低 了产 品能耗 , 节约 了

能源 。

关键词 : 熔铝炉 ; T C; 能改造 HA 节

收 稿 日期 :0 861 2 0 -.9

3 电气 控制系统 的设计

3 1 工艺 对控 制 系统 的 要求 、 ・ 2 熔 铝 炉 正 常 生 产 时 , 般 每 次 投 料 装 入 4t 一 5- 铝 锭 , 料完 成 后 关 闭 炉 门 , 动控 制 系 统 ; 7t 投 启 根

维普资讯

第3 7卷

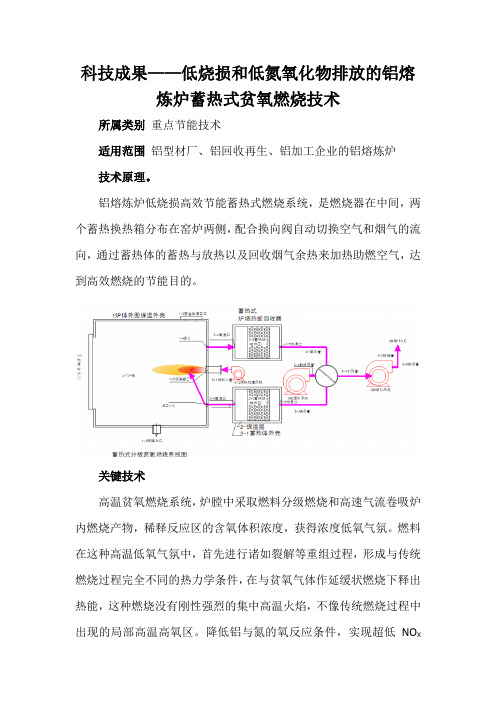

科技成果——低烧损和低氮氧化物排放的铝熔炼炉蓄热式贫氧燃烧技术

科技成果——低烧损和低氮氧化物排放的铝熔炼炉蓄热式贫氧燃烧技术所属类别重点节能技术适用范围铝型材厂、铝回收再生、铝加工企业的铝熔炼炉技术原理。

铝熔炼炉低烧损高效节能蓄热式燃烧系统,是燃烧器在中间,两个蓄热换热箱分布在窑炉两侧,配合换向阀自动切换空气和烟气的流向,通过蓄热体的蓄热与放热以及回收烟气余热来加热助燃空气,达到高效燃烧的节能目的。

关键技术高温贫氧燃烧系统,炉膛中采取燃料分级燃烧和高速气流卷吸炉内燃烧产物,稀释反应区的含氧体积浓度,获得浓度低氧气氛。

燃料在这种高温低氧气氛中,首先进行诸如裂解等重组过程,形成与传统燃烧过程完全不同的热力学条件,在与贫氧气体作延缓状燃烧下释出热能,这种燃烧没有刚性强烈的集中高温火焰,不像传统燃烧过程中出现的局部高温高氧区。

降低铝与氮的氧反应条件,实现超低NO X排放和高效节能,减小铝氧化损失目的。

初级小量的常温助燃风和燃料入口混合预燃烧,既可冷却燃料在喷咀的温度,防止燃料碳分解堵塞烧咀,又形成燃料富燃料烧,增加燃料喷射速度,这种高速气流卷吸炉内燃烧产物和高温助燃空气。

这种富燃料与分级燃烧的技术,气氛控制,使得燃料在高温低氧气氛中燃烧,以降低燃烧火焰中心区域的温度,并采用分级燃烧技术,动态燃烧反应,没有强烈的集中火焰,使炉膛温度分布更加均匀。

工艺流程燃烧系统设在炉墙上,具有A、B两组蓄热器、一套燃料喷咀,一台排烟引风机和一台助燃风机,一台助燃空气烟气切换阀,燃料喷咀在两组蓄热器中间,整个炉膛为燃烧区。

炉膛燃烧产生的高温烟气在引风机作用通过炉墙中的烟孔进入A蓄热器,与蓄热球换热,烟气降低到100度以下;助燃风机将助燃风送入蓄热体与蓄热球换热,助燃风被加热到700度以上,再送到炉膛与高温燃烧产物混合,形成低氧高温空气,燃料喷咀将燃料与小量的助燃空气混合,高速喷进炉膛燃烧。

形成加热室燃烧——加料室烟气余热利用——蓄热体热能回收——低温烟气排放——旋转蓄热体将助燃风加热——燃烧器高温助燃风与燃料混合——炉膛燃烧的循环。

211169313_铝熔炼炉蓄热式燃烧系统节能改造项目

管理及其他M anagement and other 铝熔炼炉蓄热式燃烧系统节能改造项目丁向东摘要:华北铝业有限公司是一家以铝金属压延为主的公司,铸轧工序主要的用能是电和天然气,天然气能耗的降低对整个工序起着非常重要的作用。

根据目前的情况,对铝熔炼炉蓄热式燃烧系统进行改造,将6台25T的熔铝炉蓄热式燃烧器进行改造,在每只烧嘴后面安装一只燃气枪,通过与旋流砖配合,不仅使燃烧更加完全,还能改善火焰形状,使火焰更具刚性。

采用一进两出的方式,将炉膛内的高温膨胀后的废气经两个蓄热室再送到主烟囱上,以提升余热利用率,降低炉压,进而降低散热损失。

经过审查,通过对铝熔炼炉蓄热式燃烧系统的节能改造,华北铝业有限公司每年节气能力为5-7Nm³/t,六台炉每年可生产7万t铝板,每年节约40-50万Nm³天然气,实现节约能源和提高经济效益的目标。

关键词:铝熔炼炉;蓄热式;燃烧系统;节能改造低碳经济则建立在低能耗、低污染和低排放的基础上。

铸轧工艺是生产铝合金的关键工序,其生产出的铝板是公司生产冷轧板、铝箔等产品的主要原料。

在铝工业中,铸轧工序也是最消耗天然气的工序,它在公司天然气的能量消耗比例占到60%。

因此,改善目前落后的熔铸设备和工艺,引进先进的燃烧技术,既可以达到节能、环保的目的,又可以大大地提高生产效率和产品质量。

华北铝业有限公司在使用气体反射炉冶炼铝合金时,存在设备落后、能耗高、污染大、成本高等问题。

安全防护几近于无,存在巨大的安全隐患。

华北铝业有限公司于2015年对反射式熔铝炉进行改造,采用节能环保的蓄热式天然气铝熔炉,并取得良好的经济效益。

以下将简单地描述:1 背景铝板的生产工艺是:对铝锭及其它铝材进行除尘;将原料按照不同的产品需求,通过计算,按照一定的比例加到熔铝炉中,用高温将铝材熔化成铝液,而后在炉内添加合金元素,经成分和物理性能测试合格后将铝液转移到保温炉中,通过除气过滤设备进行除渣、除气处理,然后轧制成7mm厚铝板。

蓄热燃烧技术的应用

蓄热燃烧技术的应用蓄热燃烧技术是基于蓄热室的概念回收废气的余热,实现余热极限回收和助燃空气的高温预热,达到节能效果。

蓄热室最早发明于1858年,主要用在玻璃熔炉、平炉、熔铝炉等工业路上。

自20世纪70年代能源危机后,节能降耗得到各个国家的重视,蓄热式燃烧技术由于能够最大限度地回收出炉烟气的热量,大幅度地节约燃料、降低成本,同时还能减少CO2和NO x的排放量。

因此,该技术在国际上被称为二十一世纪的关键技术之一。

1.蓄热式燃烧器九十年代至今, 美、日、英等国开发出蓄热式燃烧器,并不断加以发展完善,实现了高效节能与低污染排放,现已成功地应用于加热炉、热处理炉、锻造炉等工业炉上。

蓄热式燃烧器是一种集燃烧器、换热器、排烟功能为一体的新型燃烧器,主要通过蓄热体,利用烟气热量将空气预热至高温,很大地提高热能利用率;同时又采用了分级燃烧和烟气回流技术,减少了燃烧污染的排放量。

蓄热式燃烧器主要有陶瓷蓄热室、燃料喷口、高温空气喷口、绝热管道、换向阀等组成。

燃烧器喷口既是火焰入口又是烟气排出口。

蓄热室大多紧靠在燃烧器上,蓄热体材料的主要成分是氧化铝,一般采用直径为十几毫米的陶瓷球。

近来已发展采用蜂窝陶瓷体作为蓄热体,蜂窝陶瓷蓄热体比陶瓷球蓄热体具有更大的比表面,蓄热效率更高。

蓄热式燃烧器必须成对安装,两个为一组。

其中包括两个相同的燃烧器,两个蓄热器、一套换向阀门和配套控制系统。

如图1所示。

A烧嘴工作时,燃料和空气由A 烧嘴喷入,燃烧生成的火焰加热物料,高温烟气进入B烧嘴,并通过辐射、对流传热将热量传给蓄热体,烟气温度降低到200℃以下经过换向阀排出。

然后换向工作,冷空气通过B烧嘴的蓄热室后,已含热量的蓄热体再以对流换热为主的方式将空气预热至高温(一般空气预热温度与排烟入口温度仅差50~150 ℃),而使传热蓄热体被冷却。

换向阀一般以30~200s的频率进行切换,使两个蓄热体处于蓄热与放热交替工作状态,周而复始地运行。

蓄热式熔铝炉节能技术

蓄热式熔铝炉节能技术一、熔铝炉的能耗与节能国内铝加工行业熔铝炉使用传统的加热技术其能耗一般在75万大卡/吨铝左右;在国外,吨铝能耗一般低于55万大卡。

因此,国内的熔铝炉节能潜力还有很大的空间。

判断熔铝炉能耗高低以及是否节能,从两个方面来看,第一,熔化率,第二,炉子热效率。

熔化率是指单位时间单位熔池体积的熔化量(生产率),炉子升温速度越快,炉子熔池越大则炉子的熔化率越高,在一般情况下,炉子生产率越高,则熔化率的单位热量消耗就越低。

炉子热效率是铝被加热熔化时吸收的热量与供入炉内的热量之比。

为了降低能源消耗,应尽量提高炉子生产率,另一方面应充分回收利用出炉废气的余热。

同时对燃烧装置实行燃料与助燃空气的自动比例调节,以防止空气量过剩或不足。

减少炉体的蓄热和散热损失以及减少炉门开口等辐射热损失。

早期的(现在也有一部分)熔铝炉一般离炉烟气直接排放,烟气温度在750℃以上(图1)。

?图1 ?废热不利用的炉子为减少烟气带走的热量损失,人们在排烟管道上安装了热量回收装置即空气换热器,将助燃空气预热到一定的温度(200℃左右)后参与燃料的燃烧,但换热器后的排放温度还在500℃以上(图2)。

图2? 安装空气预热器的炉子采用蓄热式燃烧技术可以将烟气排放温度降低到150℃以下,助燃空气温度预热到700℃以上,这样就大大地减少了离炉烟气所带走的热量,使炉子热效率大幅度提高,燃料消耗大量减少,达到节能的目的(图3)。

图3 ?HTAC技术的工作原理图根据工业炉热工原理,助燃空气温度每升高100℃,能节省燃料约5%;或者烟气温度每降低100℃,能节省燃料约5.5%。

因此,采用蓄热式燃烧技术相对换热器回收装置可以节能25%以上。

二.熔炼炉概述:传统上有火焰炉、电阻炉、中频感应炉、反射炉以及坩埚炉等。

为了获得质量高又经济的铝合金溶液,各企业对熔炼设备的选择越来越重视,近几年来,火焰炉、电阻炉、中频感应炉、反射炉都有所改进。

熔炼炉结构的发展方向是:操作自动化、应用更新化、原料节能化等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蓄热式熔铝炉节能技术

一、熔铝炉的能耗与节能

国内铝加工行业熔铝炉使用传统的加热技术其能耗一般在75万大卡/吨铝左右;在国外,吨铝能耗一般低于55万大卡。

因此,国内的熔铝炉节能潜力还有很大的空间。

判断熔铝炉能耗高低以及是否节能,从两个方面来看,第一,熔化率,第二,炉子热效率。

熔化率是指单位时间单位熔池体积的熔化量(生产率),炉子升温速度越快,炉子熔池越大则炉子的熔化率越高,在一般情况下,炉子生产率越高,则熔化率的单位热量消耗就越低。

炉子热效率是铝被加热熔化时吸收的热量与供入炉内的热量之比。

为了降低能源消耗,应尽量提高炉子生产率,另一方面应充分回收利用出炉废气的余热。

同时对燃烧装置实行燃料与助燃空气的自动比例调节,以防止空气量过剩或不足。

减少炉体的蓄热和散热损失以及减少炉门开口等辐射热损失。

早期的(现在也有一部分)熔铝炉一般离炉烟气直接排放,烟气温度在750℃以上(图1)。

图1 废热不利用的炉子

为减少烟气带走的热量损失,人们在排烟管道上安装了热量回收装置即空气换热器,将助燃空气预热到一定的温度(200℃左右)后参与燃料的燃烧,但换热器后的排放温度还在500℃以上(图2)。

图2 安装空气预热器的炉子

采用蓄热式燃烧技术可以将烟气排放温度降低到150℃以下,助燃空气温度预热到700℃以上,这样就大大地减少了离炉烟气所带走的热量,使炉子热效率大幅度提高,燃料消耗大量减少,达到节能的目的(图3)。

图3 HTAC技术的工作原理图

根据工业炉热工原理,助燃空气温度每升高100℃,能节省燃料约5%;或者烟气温度每降低100℃,能节省燃料约5.5%。

因此,采用蓄热式燃烧技术相对换热器回收装置可以节能25%以上。

二.熔炼炉概述:

传统上有火焰炉、电阻炉、中频感应炉、反射炉以及坩埚炉等。

为了获得质量高又经济的铝合金溶液,各企业对熔炼设备的选择越来越重视,近几年来,火焰炉、电阻炉、中频感应炉、反射炉都有所改进。

熔炼炉结构的发展方向是:操作自动化、应用更新化、原料节能化等。

新型加热材料、新型耐火材料和新溶剂得到新的应用。

1、采用蓄热式烟气余热回收装置,交替切换空气和烟气,使之流经蓄热体,能

够最大程度上回收高温烟气热量,将助燃空气预热800度-1000度以上,其余热回收率可达85%以上。

2、合理组织燃烧工况,使炉内形成与传统火焰迥然不同的新型火焰型,创造出

炉内均匀的温度场分布。

3、通过空气与燃料气流的合理组织,交替使用,是燃料在低氧环境中进行燃烧,

消除炉内局部高温区。

三、蓄热式燃烧系统工作原理

蓄热式烧嘴成对布置,相对的两个烧嘴为一组(A、B烧嘴)。

从鼓风机出来的常温空气由换向阀切换进蓄热式烧嘴A后,在流过蓄热式烧嘴A陶瓷小球蓄热体时被加热,常温空气被加热到接近炉膛温度(一般为炉膛温度的80%~90%)。

被加热后的高温空气进入炉膛后,卷吸周围炉内的烟气形成一股含氧量大大低于21%的稀薄贫氧高温气流,贫氧高温空气与注入的燃料混合,实现燃料在贫氧状态下燃烧;与此同时,炉膛内的热烟气经过蓄热式烧嘴B排出,高温热烟气通过蓄热式烧嘴B时将显热储存在蓄热式烧嘴B内的蓄热体内,然后以低于150℃的低温烟气经过换向阀排出。

当蓄热体储存的热量达到饱和时进行换向,蓄热式烧

排嘴A和B变换燃烧和蓄热工作状态,如此周而复始,从而达到节能和降低NO

X

放量等目的。

蓄热式燃烧技术改变了传统的燃烧方式,主要表现为燃料与空气以适当速度

含量被稀释,从不同的喷嘴通道进入炉内,并卷吸炉内的燃烧产物,空气中的O

2

燃料在炉膛中高温(1 000℃以上)低氧浓度场(5%~6.5%)工况下燃烧,此种燃烧方式带来了许多优点:

(1)节能效果显著,比传统熔化炉平均节能25%以上

由于蓄热体“极限回收”了烟气中大部分的余热,并由参与燃烧的介质带回炉内,大大降低了炉子的热支出,所以采用蓄热式燃烧技术的炉子比传统熔化炉节能。

(2)消除了局部高温区,炉温分布均匀

燃料在高温低氧浓度工况下燃烧,在炉内形成没有明显火焰的弥漫燃烧,消除了火焰产生的局部高温区,火焰边界几乎扩大到整个炉膛,使炉温更加均匀。

蓄热式烧嘴工作状态频繁交换,使燃烧热点的位置及炉气流动方向频繁改变,强化了炉气对流,减小炉内死角,也使炉温更加均匀。

(3)提高加热质量

均匀的炉温使铝锭加热更均匀,降低了局部高温以及富氧环境对铝液的挥发和氧化作用。

(4)延长炉子耐火材料使用寿命

炉温均匀和消除局部高温区使耐火材料受热均匀,并保证耐火材料始终工作在合理的使用温度范围内。

(5)减少温室效应气体CO

2排放量及NO

X

生量

燃料节省25%,相应的CO

2

排放量也减少25%。

由于局部高温区的消除,有效的

降低了NO

X

的生成量。

四、蓄热体材料

蓄热体是蓄热式燃烧技术关键部分,它要求蓄热体具有蓄热量大、换热速度好、高温强度好、阻力损失小、抗氧化抗渣性强,而且经济耐用。

陶瓷球的原理就是在蓄热室内填冲直径相同的许多陶瓷实心球,堆积呈固定床,球径一般在15-25mm之间。

陶瓷球蓄热体比表面积240m2/m3,众多的小球将气流分割成很小流股,气流在蓄热体中流过时,形成强烈紊流,有效地冲破了蓄热体表面的附面层,又由于球径很小,传热半径小,热阻小,密度高,导热性强,加之换向系统设计独特,故可实现频繁且快速的换向,固此,蓄热体可利用30次/H,高温烟气流经蓄热体床层后便可将烟气降至150℃排放。

常温空气流径蓄热体在相同路径内即可预热至反比烟气温度低50℃,温度效率高达95%以上。

另外,因为蓄热体体积十分小巧,加之小球床的流通能力强,即使积灰的阻力增加也不影响换热指标,陶瓷小球的更换,清洗非常方便,并可重复利用。

蓄热体材质陶瓷材料

形状球形

蓄热体体积 3m3

换向时间 120秒

空气预热温度 1000℃

高温烟气温度 1050℃

排烟温度≤150℃

材料比表面积(m2/m3) 240

球径 25mm

热回收率约70%-80%

五、应用案例

下面以燃油、燃气蓄热式熔铝炉为案例,对采用某公司单蓄热(空气)技术及专利设备(换向阀)等应用节能效果做比较和分析。

1.某铝厂熔化车间——新建项目

熔化材料:铝坯及再生铝材

炉子形式:矩形固定式

炉子容量:30T 炉膛工作温度:< 1 100℃

铝液温度:720℃~830℃熔体温差:≤±5℃

熔化期熔化率:5.2t/h

熔池面积:5.05×4.5=22.7m2

熔池深度:650mm

熔化期吨铝消耗:≤62 m3/吨铝

铝坯入炉温度:常温

燃料:天然气

发热值:8 500 kcal/Nm3

排烟温度:<150℃

蓄热材料:陶瓷小球

烧嘴型式:含点火及常明式蓄热式烧嘴

2.某铝业有限公司——改造项目

改造前:为常规的烧嘴技术,即采用机械式雾化油枪技术,熔化率为3.5吨,吨铝耗油76千克。

经过改造后的熔化率达到5吨,熔铝热耗53千克,平均节油率30%。

相关参数如下:

熔化材料:30%铝及铝合金锭、废料+70%电解铝液

炉子形式:矩形固定式、一扇组合大炉门、机械扒渣

炉子容量:25T

炉膛工作温度: < 1 100℃

铝液温度:730℃~860℃

熔化期熔化率:5t/h

熔池面积:5×4=20 m2

熔化期吨铝消耗:~53公斤/吨铝

熔料入炉温度:常温

燃料:0#轻柴油

发热值:10 200 kcal/kg

排烟温度:<150℃

六、总论:

从热平衡角度来说,采用蓄热式换热技术的熔化炉燃料节约率与炉子砌体的蓄热量、炉体的表面散热损失有关。

因为烧嘴是通过烟气回收余热的,炉体的蓄热量减小,表面散热损失越少,则排烟余热量越大,燃料节约率就越高。

同时,由于熔铝炉间歇性工作特点,在不同工作状态时炉温、蓄热体中空气流速、烟气出口温度有较大波动。

这样烧嘴换向时间也应随工作状态变化而变化,优化蓄热体的利用率,使余热回收达到更好的效果。

由于空气通过蓄热体后温度升高,带进炉内大量显热,使得燃料的理论燃烧温度显著提高。

在采用相同的炉型和燃料时,蓄热炉比常规炉有更高的综合加热温度和更快的加热速度。

采用蓄热式换热技术,带来的直接经济效益主要是节省燃料。

由于消除局部高温区,炉温分布均匀,使耐火材料使用寿命延长,同时提高了加热质量,减少了氧化烧损。

由这些因素带来的经济效益也是相当可观的。

从环境保护角度来说,燃料节省25%,烟气中CO

2

等温室气体总量也相应减少了

25%。

同时由于燃料在高温空气贫氧环境下,降低了NO

X

的产生。

总之,蓄热技

术应用到熔铝炉上,起到了很好的节能效果;也降低了CO

2和NO

X

的排放,减轻

环境污染。

同时,蓄热技术还有待进一步研究,达到更好的节能、环保效果。

蓄热式熔铝炉【节能技术】

河南鑫源铝业经销部。