转盘轴承有限元分析报告

轴承座有限元法分析报告与建模

有限元法分析与建模课程设计报告学院:机械与电子工程学院专业:机械设计制造与其自动化指导教师:X建树、王洪新、林华、周小超、X昌春学生:葛睿学号:2012011309摘要本文用ANSYS建立轴承座的三维模型,并运用ANSYS强大的有限元分析和优化功能来实现轴承座的分析。

ANSYS 是一款极其强大的有限元分析软件。

通过数据接口,ANSYS 可以方便的实现从CAD 软件中导入实体模型。

因此,将Pro/E 强大的建模功能与ANSYS 优越的有限元分析功能结合在一起可以极大地满足设计者在设计过程中对建模与分析的需求。

关键词:轴承座,有限元,ANSYS目录第一章引言 (2)有限元法与其根本思想 (2)1.2 问题描述 (3)第二章轴承座有限元分析的准备工作 (3)建模过程与思路 (3)设置单元类型 (4)定义材料属性 (4)轴承座三维实体建模 (5)创建基座模型 (5)创建轴瓦支架的下部 (15)创建轴瓦支架的上部 (17)创建 (24)构建轴承座整体 (32)创建网格 (33)第三章有限元模型的前处理和求解 (35)定义分析类型 (35)约束4个安装孔 (35)约束基座底部Y向位移 (36)在轴承孔圆周上施加推力载荷 (38)在轴承孔的下半局部施加径向压力载荷 (39)求解 (41)第四章有限元模型的后处理和结果分析 (42)绘制轴承座的变形形状 (42)绘制轴承座位移分布等值线图 (44)查看轴承座各节点位移 (45)绘制轴承座应力分布等值线图 (46)查看轴承座节点最大应力 (47)总结 (49)参考文献 (49)第一章引言有限元方法就是把一个原来是连续的物体剖分成有限的单元,且它们相互连接在有限的节点上,承受等效的节点载荷,并根据平衡条件在进展分析,然后根据变形协调条件把这些单元重新组合起来,成为一个组合体,在综合求解。

由于单元的个数有限,节点的个数也有限,所以这种方法称为有限元法。

有限元法解决问题是物理模型的近似,而数学上不做近似处理。

有限元轴承分析报告

轴模型有限元分析1101040431 车辆11-2 徐贞宇1、摘要本报告典型介绍了如何利用有限元分析工具workbench模拟部件受外力时变形及应力的详细过程,通过有限元分析可获得各种参数进而指导实践中设计的优化。

通过本文,我们对有限元法在现代工程结构设计中的作用、使用方法有个初步的认识。

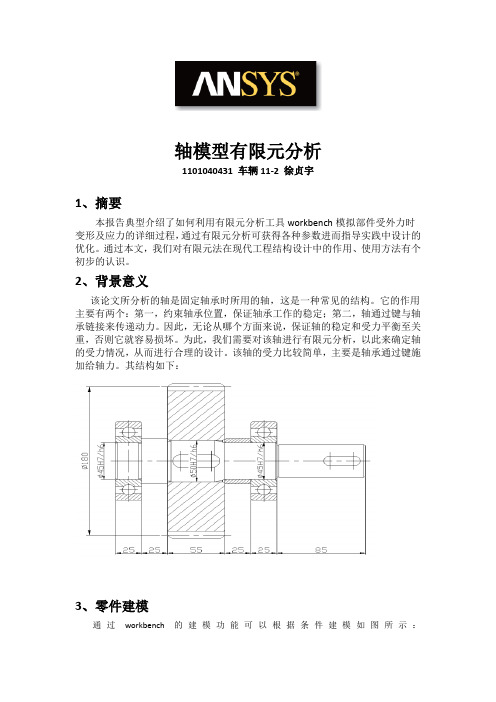

2、背景意义该论文所分析的轴是固定轴承时所用的轴,这是一种常见的结构。

它的作用主要有两个:第一,约束轴承位置,保证轴承工作的稳定;第二,轴通过键与轴承链接来传递动力。

因此,无论从哪个方面来说,保证轴的稳定和受力平衡至关重,否则它就容易损坏。

为此,我们需要对该轴进行有限元分析,以此来确定轴的受力情况,从而进行合理的设计。

该轴的受力比较简单,主要是轴承通过键施加给轴力。

其结构如下:3、零件建模通过workbench的建模功能可以根据条件建模如图所示:4、零件参数及载荷4.1参数零件材料的各种参数如下:TABLE 21Structural Steel > Isotropic ElasticityTemperatureCYoung'sModulusPaPoisson'sRatioBulk ModulusPaShearModulus Pa 2.e+011 0.3 1.6667e+011 7.6923e+0104.2负荷零件材料的负荷为:只考虑作用到键侧面的力,左边键载荷6000N,右边键上载荷3000N。

在软件中的定义为:LoadsObject Name CylindricalSupportCylindricalSupport 3Force Force 2FixedSupportState Fully DefinedScopeScopingMethodGeometry Selection Geometry 1 FaceDefinitionType Cylindrical Support ForceFixed SupportRadial FixedAxial FreeTangential FreeSuppressed NoDefine By VectorMagnitude -6000. N(ramped)-3000. N(ramped)Direction Defined5、有限元分析5.1划分网格定义材料属性,进行网格划分。

基于有限元分析的轴承疲劳寿命预测

基于有限元分析的轴承疲劳寿命预测在工程实践中,轴承是一种重要的机械元件,广泛应用于各种旋转设备中。

轴承的寿命对于设备的运行和可靠性起着至关重要的作用。

然而,由于复杂的工作条件和外部载荷,轴承更容易发生疲劳失效,因此轴承寿命的预测一直是工程领域的研究热点之一。

传统上,轴承的寿命预测常常基于经验公式和试验数据。

这种方法虽然简便,但受限于试验条件和实际工作环境的差异,预测结果不够准确。

为了更准确地预测轴承的疲劳寿命,有限元分析逐渐成为一种可行的方法。

有限元分析是一种数值计算方法,可以模拟和分析复杂的工程结构。

通过将轴承建模为有限元模型,并考虑到外部载荷、材料特性和运行条件等因素,可以利用有限元分析的理论和方法来评估轴承的寿命。

首先,建立轴承的有限元模型需要考虑几个关键因素。

其中一个重要因素是材料的本构关系。

轴承使用的材料通常是金属,具有复杂的力学性能,因此需要选择合适的本构模型来描述材料的变形行为。

此外,轴承的接触区域与轴颈之间的接触应力也是需要考虑的因素之一。

其次,在建立有限元模型后,需要考虑外部载荷对轴承的影响。

轴承在工作过程中承受着来自旋转设备的径向力、轴向力和矩阵力等多种载荷。

这些载荷对于轴承内部的应力分布和疲劳寿命具有重要影响。

最后,在进行有限元分析时,需要将材料的疲劳特性纳入考虑。

轴承的疲劳失效通常是由于应力超过了材料的疲劳极限或者应力循环次数过多导致的。

因此,通过使用疲劳本构模型来描述材料的疲劳特性,可以更准确地评估轴承的寿命。

基于有限元分析的轴承疲劳寿命预测方法的优势在于可以考虑到多个影响轴承寿命的因素,并能够提供详细的应力和变形分布图。

通过分析这些结果,可以及早发现和解决潜在的问题,提高轴承的可靠性和寿命。

当然,基于有限元分析的轴承疲劳寿命预测方法也有一些局限性。

首先,建立和求解有限元模型需要较高的计算机性能和专业的软件。

其次,模型的准确性高度依赖于输入参数的准确性,因此需要借助试验数据或其他方法来确定这些参数。

轴的有限元分析范文

轴的有限元分析范文有限元分析是一种数值计算方法,常用于虚拟设计与仿真领域,对于轴的有限元分析,主要用于研究轴的结构与性能,同时也包括轴的强度、刚度、稳定性等方面的分析。

轴是机械设备中的重要组成部分,承担传动力、转矩或负载。

在许多工程领域中,例如汽车、船舶、飞机、机械制造等,轴的设计与分析至关重要。

有限元分析可以为轴的设计提供大量的有关应力、应变、变形等信息,从而优化轴的设计,并确保其安全可靠的工作。

在进行轴的有限元分析时,首先需要将轴的几何模型离散化为有限数量的单元,如线单元或曲面单元。

然后,在每个单元中,根据轴材料的性质和受力情况,建立适当的有限元模型。

在建立有限元模型时,需要确定单元的类型、单元的尺寸、单元的材料特性、单元之间的连接关系等。

另外,轴的边界条件也需要在有限元模型中考虑。

例如,如果轴的两端有固定止动装置,则可以将这些固定点设为边界条件。

根据轴的应力分布情况,也可以在适当的位置施加力或约束。

这些边界条件对于准确模拟轴的实际工况非常重要。

有限元分析的核心是解方程组,根据有限元模型和边界条件,可以得到轴的应力、应变、变形等参数的数值解。

这些解可以帮助工程师了解轴的强度、刚度、稳定性等方面的问题,并进行必要的优化设计。

此外,有限元分析还可以考虑轴的材料非线性、温度效应、接触问题等。

轴的材料非线性可以通过引入材料本构模型来进行描述,温度效应可以通过考虑热应力和热变形来分析,接触问题可以通过考虑轴与其他部件之间的摩擦、干涉等来模拟。

总的来说,轴的有限元分析是一项复杂的工程计算工作,需要工程师在建立有限元模型、选择加载条件、设置边界条件等方面具备专业的知识和经验。

通过轴的有限元分析,可以为轴的设计与优化提供可靠的工程依据,提高轴的性能和可靠性。

对轴承座进行有限元受力分析

四. 加载和求解 1. 定义分析类型 Main Menu >Solution > Analysis Type > New Analysis, 选择Static

2. 定义位移约束 提示:首先切换成前视图(front view) Main Menu >Solution> Define Loads >Apply >Structural>Displacement > On Areas, 在弹出对话框中选Circle

以小孔中心为圆心 画圆, 将圆周边刚好划入, 点击 OK.

在弹出的对话框中选全约束, 输入值为:0 用同样的方法,对四个孔圆柱面加全约束

3. 加载荷 便于保证载荷加到指定的面上,可先显示面的编号 Utility Menu >PlotCtrls> Numbering

Utility Menu >Plot> Areas

减去1个小圆 Main Menu>Proprocessor> Modeling>Operate>Booleans >Subtract> Volumes 弹出对话框中后,用光标先点基体(即总体,此时总体颜 色变红),点击OK,再点1个要减去的圆,再点击OK

5.建立右边部分 Main Menu> Preprocessor>Modeling>Create>Volumes >Block>By 2 corners & z, 在弹出的对话框中输入数据, 然后点击OK

Menu>Proprocessor> Modeling>Operate>Booleans >Subtract> VoMain lumes ,弹出对话框后,用光标先点基体(即总体,此时总 体颜色变红),然后点击OK,再点2个要减去的圆孔,再点击 OK (鼠标右键,点Replot刷新)

转盘轴承螺栓安装孔有限元分析

转盘轴承螺栓安装孔有限元分析王超;张丽娜;郝强【摘要】以海上石油机械液滑环用转盘轴承的螺栓安装孔为研究对象,建立了转盘轴承的三维模型.利用ANSYS有限元分析软件对螺栓安装孔进行静力分析.分析结果为轴承的设计制造提供了科学的参考依据.提高了轴承的设计效率,降低了轴承设计与制造的成本.【期刊名称】《现代机械》【年(卷),期】2015(000)006【总页数】3页(P44-46)【关键词】转盘轴承;有限元;静力分析;轴承设计【作者】王超;张丽娜;郝强【作者单位】辽宁机电职业技术学院自动控制工程系,辽宁丹东118009;瓦房店轴承集团有限责任公司,辽宁大连116300;辽宁机电职业技术学院自动控制工程系,辽宁丹东118009【正文语种】中文【中图分类】TH120 引言转盘轴承是一种大型滚动轴承,与普通轴承相比,具有尺寸大、承受着多方向的力与倾覆力矩作用等特点。

本文所设计的轴承,应用在海上石油机械上,处于海下环境,对轴承的安全性和尺寸精度有很高的要求。

传统的转盘轴承设计一般采用经验法,本文所设计的三排圆柱滚子式转盘轴承,采用经验法与有限元分析法相结合。

在利用经验法设计出转盘轴承基本结构、保证安全性的基础上,用有限元方法对转盘轴承的螺栓安装孔进行静力分析,验证设计的合理性。

两种方法的结合可以提高转盘轴承的设计效率和降低轴承的设计与制造成本,使轴承在满足承载能力的要求下,还符合绿色化的要求,同时,也为其它轴承的设计和改进提供了参考依据。

1 轴承设计图1 轴承结构根据客户提供的载荷、使用场合及与轴承的连接结构,采用三排圆柱滚子式转盘轴承。

该类轴承主要应用于负荷较大的场合中,其中,两个方向的轴向力以及倾覆力矩主要由上下两排水平滚子承受,径向力则由垂直布置的第三排滚子承受。

因此类轴承滚道接触形式为线接触,接触应力很低,变形量(包括端面变形量)很小,故承载能力很高。

轴承内外圈材料采用42CrMo[4],调质处理,硬度:240-290 HB,滚子采用GCr15SiMn,铸铝隔离环,滚道表面进行表面淬火,硬度53-60 HRC,有效硬化层深度,轴向不低于5 mm,径向不低于3 mm。

有限元分析轴承座

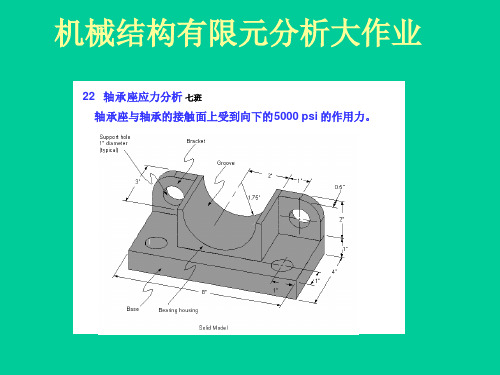

有限元分析—轴承座结构分析按如图尺寸建立轴承座的实体模型(因结构和载荷的对称性,只建立了一模型),尽量采用六面体划分轴承座的单元,轴承座在下半孔面上作用正弦径向压力P1,sin1PP ,式中rbrπFP2=(F r为径向合力,r为轴承半径,b为轴承孔厚度),轴向均布压力载荷P2,22.0PP=,径向合力F r取值:(10 + 学号最后一位数字)*1000N。

一. 建模过程。

1. 创建基座模型(1)生成长方体(2)平移并旋转工作平面(3)创建圆柱体2. 创建支撑部分3. 偏移工作平面到轴瓦支架的前表面4.创建轴瓦支架的上部5. 在轴承孔的位置创建圆柱体为布尔操作生成轴孔做准备6.从轴瓦支架“减”去圆柱体形成轴孔.7. 创建一个关键点8.创建一个三角面并形成三棱柱9.关闭 working plane display.10.沿坐标平面镜射生成整个模型.11.粘接所有体.二. 网格划分网格划分是有限元分析的关键环节,有时候好的网格划分不仅可以节约计算时间,而且往往是求解成功的钥匙。

划分网格一般包括以下三个步骤:定义单元属性(TYPE、REAL、MAT),制定网格的控制参数,生成网格。

1.单元类型选择由于对轴承座是进行三维实体的结构分析,故选择10节点的Solid 95单元,该单元类型能够用于不规则形状,而且不会再精度上有任何损失。

它由10个节点定义,每个节点3个自由度:x,y,z方向。

2.制定材料属性指定线弹性材料的弹性模量EX=3e7,泊松比PRXY=0.3。

3.划分网格采用智能网格划分方式。

Main Menu: Preprocessor →Meshing →Mesh Tool→将智能网格划分器(Smart Sizing)设定为“on”,并选择网格精度SIZE=2。

得到如下图所示,得到的轴承座有限元模型的总单元数21630个,节点总数为34519个。

三.轴承座载荷的施加1.根据已知条件有:轴承座所受到的径向合力F r=(10+7)*1000=17000N轴承孔半径r=17mm轴承孔厚度b=12mm由于我们只截取一般模型进行结构分析,故半个轴承孔的径向均布载荷rbrπF P 20==2*17000/(0.017*0.012*π)=144796380Pa,而实际情况轴承孔所受并非均布载荷,轴承孔最下部分受载荷最大,左右两腰部分所受载荷最下几乎为零,即轴承孔面上所受压力载荷为非线性的。

轴承分析报告

轴承分析报告1. 概述本报告对轴承进行了详细的分析和评估。

轴承作为机械设备中的重要组件之一,对于设备的正常运行起着至关重要的作用。

通过对轴承的分析,可以发现其潜在的问题,并采取相应的措施进行修复或维护,以保证设备的稳定运行。

2. 轴承类型和结构根据轴承的不同用途和工作条件,轴承可以分为多种类型,常见的有滚动轴承、滑动轴承、推力轴承等。

滚动轴承由内外圈和滚动体组成,滚动体可以是钢球、圆柱滚子或锥形滚子。

滚动轴承通过滚动体的滚动来减小滑动摩擦,提高效率和承载能力。

滑动轴承由内外圈和一层润滑油膜组成,工作时通过内外圈之间的摩擦减小轴承的磨损。

推力轴承通常用于承受轴向力,它由凸轮、滚针或圆柱滚子组成。

3. 轴承故障类型及原因轴承故障主要分为以下几种类型:3.1 疲劳失效疲劳失效是轴承最常见的故障类型之一。

疲劳失效通常是由于长时间的循环载荷导致的。

频繁的载荷加载和卸载会导致轴承材料的疲劳破裂。

3.2 过载失效过载失效是由于轴承承受了超过其承受能力的载荷而导致的。

超负荷的载荷会导致轴承的破坏或损坏。

3.3 磨损失效磨损失效是由于轴承表面的磨损或磨粒导致的。

磨损可以是由于颗粒污染、润滑不足或使用环境恶劣等原因引起的。

3.4 温度过高轴承在工作过程中会产生热量,如果无法有效散热,轴承的温度会升高。

高温会导致轴承材料的变形和润滑剂的失效,进而引起轴承故障。

4. 轴承分析方法轴承的分析可以采用多种方法,常见的方法包括以下几种:4.1 外观检查通过对轴承的外观进行检查,可以观察到是否有明显的损坏或磨损现象。

外观检查是最直观、简单的一种分析方法。

4.2 振动分析振动分析是通过检测轴承的振动信号来判断其状态的一种方法。

不同故障类型的轴承在振动信号上表现出明显的差异。

4.3 温度监测通过监测轴承的温度变化,可以评估轴承的工作状态。

异常的温度升高可能意味着轴承存在故障。

4.4 声音分析通过对轴承运行时产生的声音进行分析,可以判断轴承是否存在异常情况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

转盘轴承有限元分析报告目 录1.本次有限元分析的目的 (2)2.有限元分析模型的说明 (2)2.1变桨轴承有限元分析策略的简要说明 (2)2.2有限元分析模型参数 (4)2.2.1 变桨轴承的尺寸参数及坐标系 (4)2.2.2轴承材料参数 (4)2.2.3 轴承载荷参数 (4)2.3整体有限元分析计算模型 (5)2.3.1 非线性连接单元刚度曲线的计算 (5)2.3.2 滚动体的仿真模拟 (6)2.3.3 轴承支承座及回转支承体的仿真模拟 (6)2.3.4 安装螺栓的仿真模拟 (6)2.3.5 载荷及边界条件设置 (6)2.3.6 模型网格化参数 (6)2.4 分析子模型的创建 (7)3.计算结果及分析 (8)3.1 滚动体的负荷分布及接触强度校核 (8)3.1.1 滚动体负荷的计算结果 (9)3.1.2 滚动体沿圆周方向的负荷分布 (10)3.1.3 变桨轴承接触强度的校核 (12)3.2 连接螺栓的负荷分布及强度校核 (13)3.2.1 连接螺栓工作负荷计算结果 (13)3.2.2 连接螺栓沿圆周方向工作负荷分布 (13)3.2.3 连接螺栓强度校核 (14)3.3 套圈的应力及位移分布 (15)3.4 套圈危险部位的强度校核 (16)4.有限元分析的结论 (17)1.本次有限元分析的目的变桨轴承用于联接风力发电机的桨叶和轮毂,是风力发电机的关键部件之一。

变桨轴承随桨叶的转动其受力处于交替变化的状态,其内外套圈属不规则几何体,受载后套圈上的应力分布十分复杂。

在变桨轴承的强度计算方面,目前多采用经典的赫兹接触理论进行接触强度的校核计算。

对于使用者关心的轴承套圈强度及刚度的计算目前还没有成熟的简便的校核计算手段。

因此,充分运用先进的有限元分析技术及软件,提高对此类轴承强度的理论分析和校核计算水平,对于提高企业的核心竞争力和自主研发能力,避免设计工作的盲目性均具有重要意义。

有限元分析是目前利用计算机技术进行产品性能数值仿真的最常用手段。

它是利用数学逼近的方法对真实物理系统进行模拟,借助简单而又相互作用的单元,用有限数量的未知量去逼近无限未知量的真实系统的科学计算方法,是求解给定边界条件的物理场方程的最强有力的工具。

本次有限元分析使用的是法国达索公司的有限元分析软件Abaqus ,该软件是目前国际上公认的结构有限元分析功能最为强大的CAE工具。

为提高有限元分析建模效率,还专门开发了基于面向对象脚本语言Python的自动建模软件,该软件可自动完成从轴承CAD系统的数据导入和手动交互式建模的全部工作,同时网格参数等的调整也变得异常方便。

本次有限元分析的目的是研究风电变桨轴承在给定的载荷条件下的变形和应力分布,计算滚动体的负荷分布,螺栓的工作应力,计算确定该轴承危险部位的应力安全系数,为该轴承的结构尺寸设计提供理论依据。

2.有限元分析模型的说明2.1变桨轴承有限元分析策略的简要说明所有的滚动轴承都是通过滚动体来实现内外圈之间的力的传递。

转盘类滚动轴承的有限元分析必须首先进行轴承的整体分析。

若不进行整体分析,则滚动体的负荷分布,即作用在每个滚动体上的载荷就无法取得,轴承的疲劳寿命和接触强度的计算就无从谈起。

若采用经典的轴承理论进行计算则无法考虑套圈变形对滚动体的负荷分布的影响,使得计算的精度不高且往往偏于保守。

因为经典轴承计算理论是基于轴承套圈均为刚体的假设,而转盘类滚动轴承通常都属于簿壁大直径结构件,显然无法满足套圈刚性的假设。

为提高分析计算的精度和可靠性,必须首先将套圈视为柔性体,进行整体有限元分析计算以便充分考虑套圈变形对滚动体负荷分布的影响。

变桨轴承的尺寸较大,滚动体的数量通常较大。

每个滚动体与内外圈形成四个接触对,因此接触对的数量十分庞大。

在基于有限元的结构分析中,接触问题是一种高度非线性的分析问题。

当接触对的数量很大时往往会给计算过程带来很大的困难。

计算过程不仅耗时很长,常常还会因为迭代次数过多而无法得到收敛的结果。

为了克服计算过程的收敛困难,同时保证分析计算具有足够的精度,本次有限元分析采用整体分析与局部子模型分析相结合的分析策略。

首先进行的整体分析,用非线性连接单元模拟滚动体,用线性连接单元模拟安装连接螺栓,用两块刚性平板模拟转盘轴承与机架与支承回转体的摩擦接触连接,这样做既可以大大提高计算效率,又能保证计算过程的顺畅进行和计算结果具有足够的精度。

由于整体分析模型的体积很大,受限于计算机的存贮能力,其单元的尺寸相应也较大。

因此,虽然整体模型计算得到的位移具有较高的精度,但应力计算值的精度不高。

为此,必须进行采用了细化网格的子模型分析。

在子模型分析阶段,将整体模型计算得到的位移将成为子模型的位移边界条件,将危险区域定义成子模型进行详细建模和分析。

在细化网格的同时,所有滚动体与滚道的接触均使用基于面面接触的接触对模型,保证接触计算更符合实际情况。

实际计算表明,上述分析方法是切实可行的,计算结果也是真实可信的。

2.2有限元分析模型参数2.2.1 变桨轴承的尺寸参数表(1) 轴承主要内部参数表名称 符号 数值 名称 符号 数值钢球直径Dw50.8钢球数量Z 2x116钢球中心径 Dwp2410接触角alfa45内圈沟曲率系数 fi0.52 外圈沟曲率系数 fo0.522.2.2轴承材料参数表(2) 轴承材料参数表弹性模量(MPa) 泊松比 屈服强度(MPa) 强度极限(MPa) 207000 0.3 930 10802.2.3 轴承载荷参数表(3) 轴承载荷参数表轴向载荷Fy(kN) 径向载荷Fx(kN)倾覆力矩Mz(kNm)1100 0 91002.3整体有限元分析计算模型2.3.1 非线性连接单元刚度曲线的计算取钢球的1/8建立有限元分析模型如图(2)所示。

在通过球心的三个互相垂直的剖切面上分别施加对称约束,球面顶部与一个刚性弧形滚道相接触。

建立若干个分析步。

在每个分析步中都令刚性滚道沿钢球的直径方向(Y轴)平行移动一个微小的位移来挤压钢球。

通过此模型可以计算出钢球的挤压变形位移(U)与钢球/刚性滚道间弹性接触力(F)之间的数量关系。

图(3)是本变桨轴承用钢球的接触压力/位移曲线。

在整体分析中用非线性连接单元来代替滚动体时,连接单元的位移(U)与作用力(F)的关系即使用这些数据。

图(2): 1/8 钢球的有限元分析模型图(3): 钢球的接触压力/位移曲线2.3.2 滚动体的仿真模拟每个滚动体用一个非线性连接单元(connector)来模拟,用于模拟钢球的传递力的过程。

连接单元的参数由2.3.1节计算取得,参数设置如图(3)所示。

图(3):连接单元的参数设置2.3.3 轴承支承座及回转支承体的仿真模拟分别各用一块刚性半圆环段来模拟轴承支承座及回转支承体。

轴承套圈端面与两者建立面对面的接触关系。

同时,设定法向接触属性为硬接触,切向接触属性为库仑摩擦,摩擦系数由实际接触面的加工状态确定。

2.3.4 安装螺栓的仿真模拟每个安装螺栓用一个类似弹簧的线性连接单元(connector)来模拟,弹簧的刚性系数根据螺栓的连接相关参数确定。

弹簧的一端模拟螺母,与轴承套圈安装孔的端面建立耦合关系,另一端则与上述刚性半圆环建立运动耦合关系。

弹簧的初始拉伸量由整体模型经试算确定,即保证轴承在未受载时弹簧的拉伸力等于螺栓的初始预紧力。

2.3.5 载荷及边界条件设置在代表轴承回转支承体的刚性半圆环的中心建立一个参考点(RP)。

所有外载荷均加载到此参考点上。

内外套圈的剖切面上施加对称约束。

2.3.6 模型网格化参数所有网格均采用六面体缩减积分单元,内外圈结点总数约为161万个,单元总数约为144万个,连接单元总数为300个。

2.4 分析子模型的创建在轴承的危险部位(沿X轴的左右两个极限位置)附近切出子模型,用较细的网格进行详细分析。

所有滚动体不做简化,均与滚道使用面接触模型进行连接。

两侧剖切面的位移则取自整体模型的位移计算结果。

危险部位的尖角进行了网格细化以模拟真实的加工结果。

创建的子模型如图(4),(5)所示。

图(4)分析子模型图(5): 网格细化后的分析子模型子模型所有网格均采用六面体单元(C3D8R),内外圈结点总数约为53万个,单元总数约为50万个,10个滚动体共计单元数别约为8万个,结点总数约为9万个。

3.计算结果及分析3.1 滚动体的负荷分布及接触强度校核3.1.1 滚动体负荷的计算结果表(4) 滚动体负荷的计算结果表滚动体负荷(N)滚动体编号下排主推力 下排反推力 上排主推力 上排反推力1 74873 0 46107 02 76099 0 47165 03 76157 0 47450 04 77159 0 48764 05 79012 0 50794 06 80837 0 53064 07 82264 0 55014 08 85663 0 58891 09 88472 0 62352 010 91368 0 66475 011 95067 0 71298 012 99127 0 77029 013 101270 0 80899 014 103664 0 84909 015 105550 0 87918 016 104861 0 88877 017 104163 0 89742 018 103184 0 90610 019 100855 0 90160 020 97858 0 89329 021 95492 0 88883 022 91453 0 87136 023 86413 0 84235 024 80784 0 80833 025 73561 0 75218 026 64886 0 67875 027 56059 0 60321 028 46988 0 52616 029 37284 0 44267 030 27021 0 35310 031 17035 0 26309 256332 6542 8180 16705 1975733 0 21549 7725 3950334 0 30793 1213 5273135 0 37935 0 6575436 0 41125 0 7019537 0 43513 0 7908538 0 43875 0 8046739 0 46052 0 8688840 0 45606 0 8703441 0 47443 0 9428742 0 47319 0 9263943 0 49360 0 9940744 0 48660 0 9949745 0 51160 0 10477846 0 50648 0 10328847 0 52547 0 11035448 0 51797 0 10838249 0 54052 0 11292550 0 53033 0 11292651 0 54873 0 11724152 0 54431 0 11533453 0 55722 0 11946054 0 54916 0 11933855 0 56421 0 12052756 0 55929 0 12041357 0 56417 0 12296058 0 56403 0 1212063.1.2 滚动体沿圆周方向的负荷分布图(6)上排钢球负荷分布图图(7) 上下两排滚道负荷分布对比图由图(6),(7)可以看出,由于套圈柔性的存在,两排滚动体负荷的分布形状虽大致相同,但数值差异较大。