汽车模具顶块设计规范

汽车模具顶块设计要求规范

一、概述顶块顶出是制品顶出的重要方式之一,现针对我司情况,制定汽车模具顶块设计规范。

二、设计规范:2.1汽车模具顶块的设计规范2.1.1 汽车模具顶块分型面的设计设计原则:①顶块的分型面距离筋位的内壁0.2~0.3mm,如下图1所示:L1的长度为0.2~0.3mm.②当产品筋位上有圆角时,如下图2所示,设计顶块时不要把圆角设计在顶块上,但要注意顶块顶住的胶位的宽度L要≥1.5mm.当L比较小时可以建议客户改小圆角或取消此圆角③顶块的分型面尽量避免有插穿(由于顶块是运动的部件,时间一长插穿容易错位,引起产品出飞边)。

④当顶块需要装入前模配夹线时,顶块的分型面上要作一个凸台实现精确定位。

⑤顶块的四周一定要有斜度,通常情况下四周斜度3度。

(一般长时间运动后,顶块顶出后头部容易晃动,如果4周不做斜度,则在复位时容易卡死)设计举例:1:(B2599 仪表板)2:(B2319 保险杠)3:(A9144)2.1.2 汽车模具顶块杆直径的设计常用顶块杆的直径有∮12(尽量不要使用),∮16,∮20,∮25,∮30,∮40,∮50。

其中∮16,∮20,∮25最常用。

∮40,∮50主要用于保险杠中的大顶块。

2.1.3汽车模具顶块的固定设计⑴顶块杆的尾部的固定:为了方便技师的研配,现取消带丝顶杆的使用。

顶块杆的尾部均用螺钉直接固定在B2或B3板上。

常用顶块杆对应的固定螺钉的规格见下表所示:①设计顶块时如果由于结构限制要设计∮12的顶杆,则要用M6的螺钉固定,由于此螺钉在顶出时存在断裂的风险。

必须要通过评审确认后才可以设计。

②当顶块用单杆固定,需要在杆尾部加止转时,止转边直接加工在B2板上。

③在订购顶块杆时长度方向上留 0.5mm的研配余量:即理论长度100,订购100.5,零件图也画100.5。

④固定杆的螺钉上要加弹簧垫圈。

⑤顶块杆深入模板的深度10~20 mm(D:顶块杆的直径)。

⑥B4板上要设计螺钉拆装孔。

⑵顶块杆的头部的固定:设计要点:同一个项目的都做成一直的头部固定方式,技术经理控制。

汽车模具顶块设计规范

汽车模具顶块设计规范 This manuscript was revised by JIEK MA on December 15th, 2012.顶块顶出是制品顶出的重要方式之一,现针对我司情况,制定汽车模具顶块设计规范。

二、设计规范:汽车模具顶块的设计规范2.1.1 汽车模具顶块分型面的设计设计原则:①顶块的分型面距离筋位的内壁~0.3mm,如下图1所示:L1的长度为~0.3mm.②当产品筋位上有圆角时,如下图2所示,设计顶块时不要把圆角设计在顶块上,但要注意顶块顶住的胶位的宽度L要≥1.5mm.当L比较小时可以建议客户改小圆角或取消此圆角③顶块的分型面尽量避免有插穿(由于顶块是运动的部件,时间一长插穿容易错位,引起产品出飞边)。

④当顶块需要装入前模配夹线时,顶块的分型面上要作一个凸台实现精确定位。

⑤顶块的四周一定要有斜度,通常情况下四周斜度3度。

(一般长时间运动后,顶块顶出后头部容易晃动,如果4周不做斜度,则在复位时容易卡死)设计举例:1:(B2599 仪表板)2:(B2319 保险杠)3:(A9144)2.1.2 汽车模具顶块杆直径的设计常用顶块杆的直径有∮12(尽量不要使用),∮16,∮20,∮25,∮30,∮40,∮50。

其中∮16,∮20,∮25最常用。

∮40,∮50主要用于保险杠中的大顶块。

2.1.3汽车模具顶块的固定设计⑴顶块杆的尾部的固定:为了方便技师的研配,现取消带丝顶杆的使用。

顶块杆的尾部均用螺钉直接固定在B2或B3板上。

①设计顶块时如果由于结构限制要设计∮12的顶杆,则要用M6的螺钉固定,由于此螺钉在顶出时存在断裂的风险。

必须要通过评审确认后才可以设计。

②当顶块用单杆固定,需要在杆尾部加止转时,止转边直接加工在B2板上。

③在订购顶块杆时长度方向上留 0.5mm的研配余量:即理论长度100,订购,零件图也画。

④固定杆的螺钉上要加弹簧垫圈。

⑤顶块杆深入模板的深度10~20 mm(D:顶块杆的直径)。

美制汽车模具设计规范

第八步,模具排气处理。

模具排气分为整圈排气和均匀排气 两种,有一种客人还增加角落排气。

一般比较常用的为整圈排气。

第九步,其他注意事项。

A,模板材料一般采用1020或1050, AB板采用P20,入子一般用P20与 H13两种材料。

B,撑头排布面积一般应超过产品投 影面积一半,撑头壁空一般在5MM 以上。如果撑头排布有困难,需加 厚B板,保证产品底到B板底在100 以上。

PL面若没有处在AB板的正中间,需考 虑在内模料周围做整圈加工以利于排气。

若AB板避空的范围过大, 为防止模具变形,需添加 承压板。一般必须保证在 导柱的位置有承压片。

若插破面积过大,也 应考虑添加耐磨片, 以保证精度和寿命。

斜顶一般常用两种规格,一种小斜顶,采用 圆弧导向件,可调整为任意角度,DME和 PROGRESSIVE有标准件提供.

司筒长度如过长需加接 长版本,不可用非标。

若模具包含斜顶顶出则 模具一般不采用弹弓, 因为要防止斜顶卡死。 所以英制模具的斜顶一 般都采用导套形式,以 保证滑动顺畅。

弹弓计算公式需直接在 剖面图上表达,一般英 制弹弓压缩比率不允许 超过35%,若有超长弹 弓超出范围则应考虑采 用氮气弹弓。 有斜顶和顶块的模具都 必须在回针底部加小弹 弓。 顶块机构设置与斜顶方 式一样,也许导杆导套 与底座,尽可能采用标 准件。

第四步,注塑机信息处理。

隔离柱大小

注塑机信息比较重要,客人一般会指定排号 与资料,其中包括架模方式,(有部分机型 为自动架模)隔离柱大小,注塑孔尺寸,KO 孔规格,码模板尺寸。

注塑孔尺寸 及对应法兰 与灌嘴规格。 一般非客户 指定的话采 用DME标准 件。

KO孔规格, 一般延伸块 采用下图两 种规格,若 模具较大需 有3个公制 试模孔时, 需考虑加椭 圆型KO孔。

出口汽车模具设计标准

Ejector pin

Safety return pin of the slide 当行位下有顶针时,行位座下面要加防撞顶针!

弹簧用盘起标准 行位座弹簧跟限位

前模吊模孔 整套模吊模孔 后模吊模孔

模具超过600mm的AB板吊模孔和整套模的吊模孔要做到M48。

天侧

虎口耐磨块要藏到模具里面

行位尽量不要放在天侧

模胚LKM标准, 导柱导套LKM标准。

顶针司筒用盘起仿制的。

模具的导套 用钢套

模具的中托司套 用石墨青铜

行位压块和底部耐磨块,石 墨青铜

行位斜背耐磨块用CR12 HRC48-52

模具全部要设计成工字模,面底板要 将模具的外部配件保护起来。

模具的水嘴和快 插用仿HASCO

模具的其他标准用盘起或者锦鸿

1:模板的4面都要做两个吊模孔,AB 板的吊模孔要做大一点。 2:零件重量超过10KG的要做M16的吊模孔。

快插类型

热流道的运水要单独连接 ,不要接到集水盒上

集水盒上的总进总出接头 我司不用提供

模具的运水最少做¢10mm,运水接头最小用1/4”,水嘴用仿HASCO标准, 运水要接到集水盒上面,集水盒本厂做(用S50C)。

水嘴的快插用90°的弯头,水管接好后不能超出面底板。

水嘴不用沉入模具

所有的运水进出都要在非操作侧。

如果行位在其它侧,要在模板上打孔将 运水接到非操作侧这边。

镶件大于60x60x50要走运水,如果走不进运水镶 件需用铍铜料。

运水避免死水,当存在死水 时,需增加止水栓。

当模具用到大于600吨(含600)的机台时顶出用氮 气弹簧复位,氮气弹簧用DADCO标准。

吊环孔喷吊环的大小

分型面定位锁用 LKM标准

汽车模具设计标准与要求

汽车模具设计标准与要求

汽车模具设计标准与要求主要包括以下几个方面:设计要求、尺寸精度、功能性要求、使用寿命、质量要求以及安全性要求等。

以下为具体内容:

1. 设计要求:汽车模具的设计要满足汽车零部件的生产要求。

设计人员需要根据零部件的形状、尺寸等特点,确定模具的结构布局、分型方式、导板设计等。

2. 尺寸精度:汽车模具的制作需要满足汽车零部件装配的尺寸精度要求。

模具设计时应考虑材料的收缩率、后工艺加工等因素,确保模具加工后的零部件尺寸与设计要求相一致。

3. 功能性要求:汽车模具的设计要满足模具的使用功能需求。

设计人员需要根据零部件的结构、性能要求等因素,确定模具的成型方式、脱模机构设计、冷却系统设计等,确保模具能够满足零部件生产的要求。

4. 使用寿命:汽车模具设计需要考虑模具的使用寿命。

针对不同零部件的生产需求,设计人员需要选择合适的材料、热处理工艺等,确保模具有足够的强度和硬度,延长模具的使用寿命。

5. 质量要求:汽车模具的制作需要满足质量管理要求。

设计人员需要考虑模具的制造工艺、加工精度、质量控制等,确保模具制作的质量符合标准,并能够满足零部件的生产要求。

6. 安全性要求:汽车模具的设计需要考虑操作的安全性。

设计

人员需要合理设置模具的安全装置、警示标识等,确保操作人员的人身安全。

总之,汽车模具设计标准与要求是为了保证模具能够满足汽车生产的需求,并达到高质量、高效率的生产目标。

模具设计人员应严格按照标准要求进行设计,确保模具的质量和安全性。

10-汽车模具基准设计规范

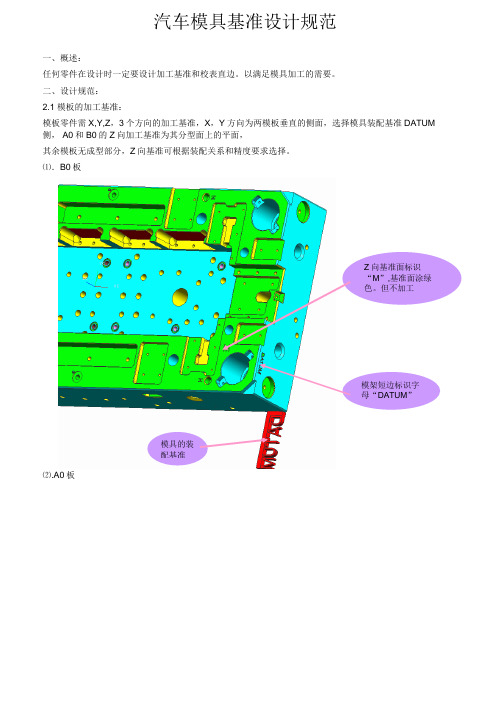

汽车模具基准设计规范一、概述:任何零件在设计时一定要设计加工基准和校表直边。

以满足模具加工的需要。

二、设计规范:2.1 模板的加工基准:模板零件需X,Y,Z,3个方向的加工基准,X,Y方向为两模板垂直的侧面,选择模具装配基准DATUM 侧, A0和B0的Z向加工基准为其分型面上的平面,其余模板无成型部分,Z向基准可根据装配关系和精度要求选择。

⑴.B0板Z向基准面标识“M”,基准面涂绿色。

但不加工模架短边标识字母“DATUM”模具的装配基准⑵.A0板⑶.面针板B2Z 向基准面标识“M ”,基准面涂绿色。

Z 向基准面标识“M ”,模架短边标识字母“DATUM ”针板顶杆胚头孔厚度尺寸有装配要求,需以针板底面为Z 向基准面。

模具的装配基准模架短边标识字母“DATUM ”⑷.DATUN加工基准DATUM模具的装配基准2.2 镶块的加工基准:加工基准装配基准设计镶块类零件的加工基准时,应尽量保证加工基准与模具的装配基准方向一致.铍铜镶块基准打“PM”,用的是铜电极。

其它铁的材料基准打“M”用的是石墨电极。

2.3 行位的加工基准:行位类零件的加工基准由准备车间打上“M”,使加工基准与装配基准同向。

2.4 斜顶的加工基准:斜顶加工基准分整体式斜顶和分体式斜顶两种。

2.4.1整体斜顶:a. 斜顶特点:斜顶头部存在一段水平面和垂直面 。

如下图:斜顶基准面b. 斜顶特点:斜顶头部存在一段水平面,斜顶尾部存在一垂直面。

如下图:c. 斜顶特点:斜顶尾部存在一段水平面和一垂直面。

如下图:d.整体斜顶布料,如下图:2.4.2 分体式斜顶:加工基准一般留在装夹侧此种斜顶头修模加工时夹斜顶杆加工。

需考虑两个问题:a,校正工件;b,加工基准。

A、校正工件:校正工件的方法:第一,可以选择水平或垂直面校正(此方法最简单,最常用);第二,可以选择单斜度面在同一高度上校正(此方法顶块常用); 第三,可以选择两个基准孔校正(此方法用在形状无直面不规范的零件)。

汽车设计-汽车顶盖设计规范模板

XX公司企业规范编号xxxx-xxxx汽车设计-汽车顶盖设计规范模板XXXX发布汽车顶盖设计规范模板1.范围本规范规定了汽车顶盖总成的设计要点及判定标准等。

本规范适用于两厢车及三厢车的顶盖总成的设计。

2.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 11566 乘用车外部凸出物74/483/EEC/ BQB 416 机动车辆外部凸出物ECE R26 关于车辆就其外部凸出物认证的统一规定BQB 416 烘烤硬化高强度冷连轧钢板及钢带Q/ZTB 05.003-2010 A-Class Surface 曲面模型质量设计规范FMVSS216 车辆顶盖碰撞保护(美国联邦机动车安全标准)FMVSS201 车辆头部防护(美国联邦机动车安全标准)3.术语与定义3.1 A-Class Surface造型外表面数字模型的一种,满足特定的技术质量要求,用于表示最终冻结的造型外表面。

3.2 主断面主断面是反映整车性能、结构、配合、法规等方面要求的截面。

主要规定了白车身主要部位的结构形式、搭接关系、间隙设定、主要控制尺寸及公差、装配、人机工程、法规等各方面信息,是车身设计工程可行性分析的重要手段和车身结构设计的重要依据。

3.3 NVHNVH是指车辆工作条件下乘客感受到的噪声(noise)、振动(vibration)以及声振粗糙度(harshness),是衡量车身质量的一个综合性指标。

3.4 刚性分析顶盖外板拉延成型时,由于其塑性变形的不充分性,往往会使某些部位刚性较差。

刚性差的顶盖外板在受到振动后会产生空洞声,用这样的顶盖装车,汽车在高速行驶时就会发生振动,造成顶盖早期破坏,因此对顶盖外板以及顶盖总成的刚性要求不可忽视。

4.车身顶盖总成概述顶盖是车身构件的重要组成部,顶盖的重要性和房屋的屋顶同等重要,现有市场的所有乘用车中除了特殊功用下没有顶盖外,如:敞篷车和市内无顶观光巴士,所有乘用车都有顶盖。

模具顶块设计标准要求是什么

模具顶块设计标准要求是什么

模具顶块是模具的一部分,用于固定和支撑模具中的工件,以保证模具的精度和稳定性。

模具顶块设计的标准要求主要包括以下几个方面:

1.几何形状:模具顶块的几何形状应符合模具设计的要求,并

且能够满足工件的加工要求。

通常情况下,模具顶块应具有平整的底面,便于与工作台或其他设备进行接触和固定。

顶块的上表面应设计成与工件的底面相吻合,以确保工件加工过程中的稳定性和精度。

2.尺寸精度:模具顶块的尺寸精度要求较高,通常应满足国际

或行业的标准。

尺寸精度的要求主要包括平面度、直线度、圆度、垂直度等方面的要求。

尺寸精度的高低直接决定了模具顶块的使用效果,特别是对于需要精确加工的工件来说更为重要。

3.材料和硬度:模具顶块通常采用高强度的合金钢或国际标准

的模具钢,以保证其耐磨和抗变形的能力。

同时,顶块的硬度也需要满足一定的要求,以防止在工作过程中的变形和损坏。

硬度的选择要根据不同的工件材料和加工要求进行评估和确定。

4.表面质量:模具顶块的表面质量要求较高,应满足一定的光

洁度和光滑度要求。

这是为了保证模具顶块与工件表面的良好接触,并减少加工过程中的不良影响。

表面的氧化、锈蚀、凹凸等缺陷都可能导致工件的加工不稳定和模具顶块的使用寿命缩短。

除了上述几个方面的标准要求外,模具顶块的设计还需根据具体的工艺要求和应用场景进行评估和优化。

对于一些特殊工艺,例如深孔加工、高速加工等,还需要考虑模具顶块的润滑、冷却和支撑等额外要求。

总之,模具顶块的设计标准要求是多方面的,需要综合考虑各个方面的要求,并根据具体情况进行科学合理的设计和选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、概述

顶块顶出是制品顶出的重要方式之一,现针对我司情况,制定汽车模具顶块设计规范。

二、设计规范:

2.1汽车模具顶块的设计规范

2.1.1 汽车模具顶块分型面的设计

设计原则:

①顶块的分型面距离筋位的内壁0.2~0.3mm,如下图1所示:L1的长度为0.2~0.3mm.

②当产品筋位上有圆角时,如下图2所示,设计顶块时不要把圆角设计在顶块上,但要注意顶块顶住的胶位的宽度L要≥1.5mm.当L比较小时可以建议客户改小圆角或取消此圆角

③顶块的分型面尽量避免有插穿(由于顶块是运动的部件,时间一长插穿容易错位,引起产品出飞边)。

④当顶块需要装入前模配夹线时,顶块的分型面上要作一个凸台实现精确定位。

⑤顶块的四周一定要有斜度,通常情况下四周斜度3度。

(一般长时间运动后,顶块顶出后头部容易晃动,如果4周不做斜度,则在复位时容易卡死)

设计举例:

1:(B2599 仪表板)

2:(B2319 保险杠)

3:(A9144)

2.1.2 汽车模具顶块杆直径的设计

常用顶块杆的直径有∮12(尽量不要使用),∮16,∮20,∮25,∮30,∮40,∮50。

其中∮16,∮20,∮25最常用。

∮40,∮50主要用于保险杠中的大顶块。

2.1.3汽车模具顶块的固定设计

⑴顶块杆的尾部的固定:

为了方便技师的研配,现取消带丝顶杆的使用。

顶块杆的尾部均用螺钉直接固定在B2或B3板上。

常用顶块杆对应的固定螺钉的规格见下表所示:

①设计顶块时如果由于结构限制要设计∮12的顶杆,则要用M6的螺钉固定,由于此螺钉在顶出时存在断裂的风险。

必须要通过评审确认后才可以设计。

②当顶块用单杆固定,需要在杆尾部加止转时,止转边直接加工在B2板上。

③在订购顶块杆时长度方向上留 0.5mm的研配余量:即理论长度100,订购100.5,零件图也画100.5。

④固定杆的螺钉上要加弹簧垫圈。

⑤顶块杆深入模板的深度10~20 mm(D:顶块杆的直径)。

⑥B4板上要设计螺钉拆装孔。

⑵顶块杆的头部的固定:

设计要点:同一个项目的都做成一直的头部固定方式,技术经理控制。

①顶块和顶块杆用螺钉固定。

(首选)

②顶块和顶块杆用楔紧块固定。

(其次)

③顶块和顶块杆用销钉固定。

(最后)

注意:当用销钉固定顶块时要注意以下两点:

①销钉的摆放应和模具TOP方向垂直,防止在顶块顶出时销钉掉下来碰伤前模。

②如果采用在顶块杆中间穿一个销钉固定,则一定要注意销钉直径的大小,保证杆的强度,防止杆断裂。

销钉直径约等于1/3的杆的直径即在顶块杆中间穿一个销钉后,两侧的厚度B要≥销钉孔的直径。

见下表所示:

设计举例:

①螺钉固定:

②楔紧块固定:

③销钉固定:

设计要点:

①顶块杆在顶块中单边避空0.05mm. 例如:∮16的杆,孔建腔为∮16.1,零件图公差为∮16.1±

0.03mm。

~

②如果用螺钉固定,则顶块杆深入顶块8mm即可。

③对于小模具,封胶尺寸L:5mm,对于大模具建议封胶尺寸L:8mm(即螺钉胚头孔距胶位的距离L)。

④顶块杆在模板中的配合段为1.5D

⑤单杆顶块∮16、∮20,需要设计中间的导滑套,∮25以上的就不需要设计中间的导滑套。

⑥双杆顶块都不设计中间的导滑套。

2.1.4汽车模具顶块的止转设计

设计原则:

①当顶块的长度≥65mm时,顶块设计两个杆,<65mm时顶块设计一个杆。

②当顶块用一个杆固定时,顶块杆的头部和尾部都要加止转

③当顶块用两个杆固定时,只用顶块杆的尾部加止转。

设计举例:

1: B2599 仪表板

2:B2599 仪表板

注意:

①当顶块杆和B2或B3板之间的固定螺钉为M6时,一定要在杆的中央设计止转边,防止螺钉断裂后撞坏

前模。

②当顶块杆和B2或B3板之间的固定螺钉≥M8时, 杆的中央不需要设计止转边。

设计举例:

1:B2599 仪表板

具体设计尺寸见下图所示:

2.2汽车模具顶块的应用2.2.1用于深腔侧壁的顶出设计举例:

1:B1718 转向罩

2:B2599 仪表板

2.2.2用于一些筋位较多需要顶出力比较大的地方

设计举例:

1:B0976 风道:制品平均壁厚1.4mm,顶出必须用顶块,如用顶杆会顶白,顶痕。

2.2.3用于防止粘斜顶,需要强制定位的地方

设计举例:

1.(8401 格栅)

2.(B1718 转向罩)

2.2.4用于辅助斜顶脱出倒扣的地方

设计原则:

①当斜顶沿着倒扣方向运动铲胶时可以在斜顶上面设计顶块顶出

②当斜顶沿着倒扣方向运动和产品上的筋位干涉时也可在斜顶上面设计一个顶块来减小斜顶头部尺寸。

1.(8813 门板)

设计此机构时要注意以下两点:

①为了防止斜顶首先运动顶出而被卡死,要在其和顶块接触的面上做一个3度的斜度。

②顶块下面要留出斜顶脱出倒扣运动的距离,防止干涉。

2.2.5用于螺钉柱或焊接柱的顶出(可代替司筒针或由于壁厚而无法设计司筒时用)

设计举例:

1:8813 门板

2:A9395 门板

3:(B1901 格栅)

2.2.6实现斜顶的强制复位用

设计原则:对于较大的斜顶,尤其是前模做皮纹时。

为了让斜顶复位到底可以设计一个顶块插入斜顶中,来实现斜顶的强制复位。

设计举例:

1:(A9144)

注意:此种机构设计注意以下两点:

①顶块和斜顶向接触的面要有斜度。

②为了技师研配斜顶和顶块之间要设计销钉。

2.3汽车模具顶块的布料与加工

2.3.1 双杆固定的顶块的布料与加工

设计原则:在设计双杆时,按照工艺板的距离来设计双杆的距离。

布料时把20mm左右的装夹余量留在顶部,四周留0.5~1mm的余量。

底面的工艺螺孔就可以直接在固定杆的螺钉过孔上攻牙。

只要在顶面设计工艺螺孔即可。

具体见下图所示:

加工步骤:①收住顶面的工艺螺孔,加工底面上杆的固定孔和四周的斜面②收住底面的工艺螺孔,加工顶面的胶位

2.3.2单杆固定的顶块的布料与加工。

Ⅰ:顶块的底面可以设计两个工艺螺孔

设计原则:对于单杆固定的顶块,布料时,把20mm左右的装夹余量留在顶部,四周留0.5~1mm的余量。

顶面和底面都设计两个工艺螺孔。

具体见下图所示:

Ⅱ:顶块的底面无法设计两个工艺螺孔

1.顶块的侧面可以设计虎钳装夹面

设计原则:虎钳装夹面的高度H=1/3L,且H≥10. 这样胚料的底面就不用再设计工艺螺孔,只在胚料的顶面设计两个工艺螺孔即可。

具体见下例所示:

加工步骤:①收住顶面的工艺螺孔,加工底面上杆的固定孔和四周的斜面及虎钳装夹面②用虎钳装夹住上图所示蓝色面加工顶面形状

2.顶块的侧面无法设计虎钳装夹面

设计原则:当顶块的高度H比较小。

无法设计大于等于10mm的虎钳装夹面时。

顶块的布料方式:在顶块的一个侧面留15~20mm的装夹余量,其他3个侧面和顶面留0.5 ~1mm的余量。

加工步骤:①用虎钳装夹住顶面,加工底面上杆的固定孔②用虎钳装夹住底面加工顶面形状③装夹住A处用线切割割出4个侧面。

2.4汽车模具台阶顶块的设计

设计原则:

当顶块设计斜面上,即顶块两侧高度落差较大时,为了①保证顶块槽的强度②降低加工难度③减小技师研配量。

在设计顶块时把顶块设计成台阶顶块。

设计举例:

1:B0978 安全气囊骨架。