沉淀硫酸钡生产工艺技术改造

改性沉淀硫酸钡项目可行性研究报告

改性沉淀硫酸钡项目可行性研究报告一、项目简介改性沉淀硫酸钡是一项化工新材料项目,通过对传统沉淀硫酸钡进行改性处理,提高其产品的性能和应用范围。

本报告对改性沉淀硫酸钡项目的可行性进行研究,包括市场需求分析、技术可行性、经济效益和风险评估等方面的内容。

二、市场需求分析1.市场规模:沉淀硫酸钡是一种重要的无机化工原料,广泛应用于涂料、涂料、塑料、橡胶、造纸和电缆等行业。

随着这些行业的快速发展,对沉淀硫酸钡的需求也在不断增加。

2.市场趋势:传统的沉淀硫酸钡存在着颗粒细度不均匀、成品质量不稳定等问题。

改性沉淀硫酸钡通过优化工艺,可以提高产品的质量稳定性和颗粒均一性,更好地满足市场需求。

3.市场竞争:目前国内改性沉淀硫酸钡市场竞争相对较为激烈,存在着一些知名企业的市场垄断现象。

但随着市场需求的增加,还存在一定的市场份额和机会。

三、技术可行性1.技术原理:改性沉淀硫酸钡是在传统沉淀硫酸钡基础上,采用一定的改性剂和工艺,改善其物化性质和加工工艺的材料。

2.技术研发:改性沉淀硫酸钡需要进行工艺优化和改性配方的研发。

可以借鉴国内外类似产品的工艺和经验,通过实验室试验和中试生产逐步优化工艺,并取得相关专利保护。

3.设备投资:改性沉淀硫酸钡的生产设备相对简单,主要包括反应釜、分离设备和干燥设备等。

投资成本相对较低,易于实现。

四、经济效益1.投资收益:改性沉淀硫酸钡项目的投资周期相对较短,一般可以在3-5年内实现投资回收。

由于该产品的应用广泛,销售前景乐观。

2.市场定价:改性沉淀硫酸钡的市场价格相对传统产品有一定的溢价空间,可以根据产品的独特性和优势进行合理定价。

五、风险评估1.市场竞争风险:当前市场竞争激烈,需要根据自身的优势和产品特点确定市场定位,积极寻求市场空白点和新业务领域。

2.技术不稳定风险:改性沉淀硫酸钡的工艺和配方需要通过实验室试验和中试生产进行验证,可能存在技术不稳定的风险,需要做好技术研发和产业化推进。

沉淀硫酸钡生产工艺技术改造

BaS +4CO2 BaCO 3+SO 2 +3CO

BaSO3 +1/ 2S2 BaS2O3

以上多种酸溶性钡在浸取 BaS 之后将随渣被抛

弃掉 。 所以在配料之前 , 需对重晶石进行水洗 、分

拣 , 除去泥沙及混入的 石英石等 , 优选低杂质 重晶

石 。煤炭选用低硫煤 , 分拣出煤矸石 。当重晶石及

Байду номын сангаас工艺

w (出饼 水分)/ %

操作 状态

w (滤液含 固)/ %

板框压滤

35

间歇

浑浊(3)

卧螺分离

20

连续 清澈(0 .05)

注 :钡浆进料水分质量分数为 45 %~ 55 %。

滤液

不可回用 可回用

表 5 不 同干燥方式的干燥效果

干燥 w (物料含 方式 水)/ %

热源

传热

w (出料含 水)/ %

料床温 度/ ℃

3 .2 .8 工艺系统按功能化产品结构进行优化配置 设计“一个龙头 , 多条龙尾” 的工艺配置方案 。

针对涂料行业的多元化产品结构 , 设计硫酸钡产品 的多元化产出 。 在工艺流程中设计不同的接口 , 以 方便随市场需 求调整添加剂的加入及 工艺条件控 制 。产品功能化结构图见图 1 。

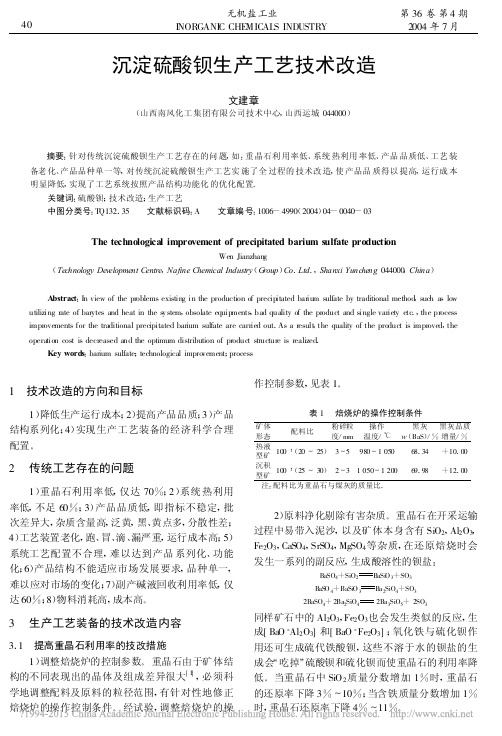

表 4 采用不同分离机钡浆的分离效果

表 3 不同反应条件下硫酸钡的粒径分布

反应条件 粒径分布/μm 分布状态 D97 D50 VMD

形貌

釜式反应 10 .78 1 .74 3 .09 正态分布(宽) 不规则

强化反应 1 .21 0 .47 0 .64 正态分布(窄) 较规则

3 .2 .3 分离 、洗涤工艺条件的改善 传统工艺对化合完成液采用叶片抽滤 , 操作过 程易污染物料 , 且滤饼含 水量高(质 量分数为 35 % ~ 45 %), 影响碱液回收率 , 运行费用亦高 。 经强化 反应后由于粒子细小 , 叶片透滤严重 。引入 LW420 ×1680 卧式螺旋卸料沉降式分离机(简称卧螺 , 下 同), 进行反应完成液的分离洗涤 , 可在提高分离效 率的前提下 , 碱液质量分数提高 1 .5 %, 回收率提高 到 90 %以上 , 洗涤用水耗量减少 28 %以上 。 3 .2 .4 酸化条件的设定

涂料中沉淀硫酸钡的生产工艺

涂料中沉淀硫酸钡的生产工艺自环保政策收紧以来,涂料行业就一直面临着重重挑战。

但福祸相依,剧烈的危机感和成本压力同时也给了一种粉体材料良好的发展机会,那就是可部分替代钛白粉的沉淀硫酸钡。

作为一种无毒钡盐,沉淀硫酸钡的外观为白色无定型粉末,化学性质稳定,具有很好的耐候性和耐化学性,是一种理化性质优良的基础无机化工原料。

沉淀硫酸钡的生产工艺1传统制备方法目前,国内生产平凡硫酸钡产品大多数采用传统工艺“芒硝-黑灰法”,即根据一定比例将煤粉与重晶石混匀,在1100~1500℃下进行还原反应制取硫化钡(BaS),经浸取、沉降澄清,调控硫化钡和硝水质量浓度分别为130~160g/L和1.2~1.22g/cm3。

钡卤水和芒硝水按一定比例混合,加热至90℃进行复分解反应。

当反应达到等当点或钡卤微过量时,反应完成,将所得硫酸钡和硫化钠浆液进行固液分别。

反应方程式如下:但由于上述工艺所制备的硫酸钡产品,粒度分布宽(平均粒径10μm)且纯度不高,只能作为一般涂料使用,限制了其在高档油漆、涂料中的应用。

2新型制备方法为了使沉淀硫酸钡性能得到良好发挥,国内外的研究学者们一直寻求各种方法来调控BaSO4颗粒的粒径分布和形貌。

目前主要有直接沉淀法、络合沉淀法、微乳液法、微反应器法、离子交换法、表面活性剂法等。

①直接沉淀法直接沉淀法是将反应物在容器中直接混合发生反应生成悬浮物或沉淀,经过滤或离心、洗涤、干燥、研磨制得产品。

这种方法工艺简便、易于掌握、成本较低。

沉淀法制备超细粒子一般是由四个过程构成:一是晶核的形成过程,成为成核过程;二是晶核的长大过程,称为生长过程;三是颗粒团聚和聚集过程;四是干燥过程。

当成核速率小于生长速率时,有利于形成大而少的粗粒子;相反,当成核速率大于生长速率时,有利于行程超细粒子。

另外在反应体系中添加EDTA 能够有效阻挡硫酸钡团聚,从而降低硫酸钡粒径。

②络合沉淀法络合沉淀法是利用乙二胺四乙酸(EDTA)强络合剂与Ba2+鳌合,削减游离Ba2+的同时生成相对稳定的EDTA-Ba络合物。

沉淀硫酸钡工业清洁生产及污染防治研究

沉淀硫酸钡工业清洁生产及污染防治研究王友安1 王勇2 齐国荣3 胡展1(1.十堰市环境科学研究所 湖北十堰442000; 2.十堰市环境保护局 湖北十堰442000;3.竹山县环境监测站 湖北十堰442200) 摘 要 沉淀硫酸钡项目属于基础无机盐化工类项目,由重晶石矿经过煅烧还原、化合、固液分离、干燥、粉磨等工序得到沉淀硫酸钡产品,生产过程中排放出大量的污染物,包括废气、废水、固体废物、噪声等。

在总结该类项目的环保实践经验的基础上,分析了硫酸钡工业的各种污染物的产生情况,并提出了清洁生产及污染防治对策。

关键词 沉淀硫酸钡 污染分析 防治对策Research on Barium Sulfate Precipitation Industrial Cleaner Pro duction and Pollution Preventio n and ControlWAN G You-an1 WAN G Yong2 QI Guo-rong3 HU Zhan1(1.Shi yan Envi ronmental Science Res earch Institute Shiyan,Hubei442000)Abstract The precipitated barium sul fate project belongs t o the foundation inorganic salt chemical indus try class project and it is producted by calcine deoxidized,che mical combinated,Liquid-s olid separated,dry and grinded from barytes.In the production,l ots of conta mina-tions are discharged,including was te gas,was te water,solid waste,nois e and so on.Bas ed on some practical experiences from this kind of environmental protection projects,this article anal yzes each kind of pollutants produced in the barium s ulfate indus try and puts forward the cleaner production and some pollution prevention countermeasures.Keywords precipitated barium s ulfate pollution analyse prevention countermeasures 硫酸钡是一种重要的基础化工原料,广泛地应用于涂料、油墨、橡胶、塑料、陶瓷、医药等行业,同时还是生产其他钡盐的原料。

沉淀硫酸钡生产工艺技术改造

综合利用盐泥的探讨太原化学工业集团有限公司化工厂秦晋明盐泥是氯碱行业原盐精制过程中所产生的废物。

对于各氯碱厂选用的原盐不同,所产生的盐泥也有所不同。

比如:国外的氯碱企业多选用优质盐或洗涤盐为原料,其产生的盐泥很少,一般用于钙塑材料的添加剂,也有用于水泥,钙镁肥料的生产等。

而且国内的氯碱企业所用的原盐质量较差,产生的盐泥量要大得多,以年产10万t烧碱计,排放盐泥达7千余t。

据调查,全国大多数氯碱企业的盐泥均为弃置堆放,不仅造成环境的污染,资源的浪费还占用大量场所,直接威胁人们的健康。

以海盐为主要原料的氯碱企业所排放的盐泥主要成份是镁盐;以岩盐为主要原料的氯碱企业所排放的盐泥主要成份是钡盐。

本文探讨的是以岩盐为主要原料的氯碱企业所排放盐泥的综合利用,本文以太原化工厂所排放盐泥为对象,采用酸解法,把其中的酸溶性物质与酸不溶物分开,以达到综合利用的目的,经小试、中试得到了比较满意的效果。

1、基本原理盐泥是一种颗粒细小,易于浆化,主要成分为钡、钙、镁的沉淀混合物。

其化学组成见表1。

表 1根据盐泥的化学组成,采用盐酸酸解的方法可将盐泥中的钙、镁等酸溶性沉淀与其中的硫酸钡、泥土等分开。

而不同的金属离子形成的氢氧化物在水中的溶解度有较大差别;在一定的酸碱条件下,使一部分进入溶液,另一部分形成沉淀。

利用这一原理,对酸解液中的钙镁等离子进行分离、Ca(OH)2、Mg(OH)2的溶度积分别为5.5×10-6、1.8×10-11,根据溶度积理论,Ca2+在较浓的OHˉ存在下才能形成Ca(OH)2沉淀,而Mg(OH)2沉淀可在较淡的OHˉ存在下形成。

所以在酸碱溶液中引进适当的OHˉ,并控制适当的酸碱度,使镁离子首先形成沉淀来达到分离钙镁等离子的目的。

2、实验部分2.1酸解处理根据盐泥中的钙镁等离子的含量,计算出酸解盐泥所需的盐酸总量。

将盐泥置于酸解液中,加入适量的水,搅拌成糊状,在搅拌下缓缓加入适量的工业盐酸最终控制适当的酸碱度,其主要化学反应为:CaCO3+HCL CaCL2+CO2+H2OMgCO3+HCL MgCL2+ CO2+ H2O将酸解液的乳浊液通过压滤器进行分离,清液即为含钙、镁等金属离子的液体,用做下一步的分离。

沉淀硫酸钡的生产工艺流程

沉淀硫酸钡的生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!沉淀硫酸钡的生产工艺流程一、原料准备阶段在进行沉淀硫酸钡的生产之前,需要进行一系列的原料准备工作。

改性超细沉淀硫酸钡生产操作规程(修订版)

改性超细沉淀硫酸钡生产操作规程产品型号:102系列一、工艺原理改性超细沉淀硫酸钡是以碳酸钡为原料,以盐酸或氯化钡为引发,与硫酸进行化学反应,生成中位粒径约为0.4um的白色沉淀硫酸钡,经过表面处、过滤、干燥和包装而得到商品。

其反应为:2HCl +BaCO3=BaCl2 +CO2 +H2OBaCl2 +H2SO4=BaSO4+2HCl二、产品质量指标:三、基本配方(单锅)碳酸钡:1000Kg 盐酸:25Kg硫酸:约500Kg 柠檬酸:2Kg硬脂酸:10Kg (皂化)三乙醇胺:1.2Kg氢氧化钠:1.6Kg (皂化)氢氧化钠溶液(1:5):适量四、生产操作规程1、浆化往浆化槽里加水12M3。

启动搅拌器,在搅拌下徐徐投加3000Kg碳酸钡原料,投料完成后继续搅20分钟。

搅拌下用泵将悬浮液泵至反应锅。

2、合成反应①将浆化好的含1000Kg碳酸钡悬浮液(约4.3M3)在搅拌下泵到反应锅内,加水至6M3,开动反应锅搅拌器。

②打开硫酸贮槽阀门,将硫酸放至中转槽。

启动硫酸泵,将硫酸泵到高位槽;启动吸收塔引风机和反应锅循环泵,往反应锅中倒入25公斤盐酸(或一包氯化钡)(25㎏),③打开硫酸阀门,在搅拌下将硫酸慢慢加入反应锅中,当PH=2-2.2时,停止投加硫酸(控制加酸时间在20-25分钟内完成),开循环泵,继续搅拌观察PH值有无变化,如PH值升高则补加硫酸,至PH值稳定在终点PH=2后再搅拌30分钟。

分别加入2Kg 柠檬酸和 1.2Kg三乙醇胺,继续搅拌5分钟。

④在搅拌的情况下,将已溶解澄清的氢氧化钠溶液(1+5)缓慢加入反应锅内调PH值,当PH=8-8.5时即为终点。

⑤将反应好的硫酸钡悬浮液用泵送到袋式过滤器进行过滤,过滤后的悬浮液流到包核锅里。

在过滤过程中,要注意观察过滤器的表压,当过滤器的表压达到或超过0.2Mpa时,要停止过滤,清洗滤袋内的杂物,以保证过滤器的畅顺,(如发现滤袋已破损,则该锅硫酸钡悬浮液要重滤。

沉淀硫酸钡生产工艺中低含量硫化钠的水洗方法探索

沉淀硫酸钡生产工艺中低含量硫化钠的水洗方法探索通过对比烛式过滤器与传统分离设备(板框压滤机和卧螺机)的分离及水洗效果对比,选择沉淀硫酸钡和硫化钠分离的最佳工艺组合,从而降低硫酸钡生产的洗水和能耗,达到清洁生产的要求。

标签:沉淀硫酸钡;硫化钠;烛式过滤器;洗水效率1 分离设备简介1.1 硫酸钡生产工艺中传统分离设备工业上用于过滤操作的设备种类很多,按操作方式不同可分为间歇式和连续式两类;按照过滤推动力的不同可分为重力过滤、加压过滤、真空过滤和离心过滤;按照过滤介质的不同可分为粒状介质过滤、织物介质过滤和微空管过滤。

现阶段硫酸钡和低浓度硫化钠分离主要采用板框过滤机和卧螺机,板框压滤机是一种间歇式操作设备,由多块滤板排列而成,但设备的自动化程度低,工人的劳动强度大。

卧螺离心机是一个连续分离设备,所分离的悬浮液(滤液)中固体含量较低(固体回收率可达90%以上)。

在实际生产工艺控制中一般采用固定转速、调节入料量、定时排渣来实现硫酸钡和低浓度碱的自动化连续分离,但卧螺离心机具有功耗大,易堵料,维修技术与带机相比较为复杂等缺点。

1.2 烛式过滤器烛式过滤器是一个全密闭的过滤系统,系统可以全自动控制实现过滤、分离、洗涤、干燥、增稠等功能,过滤器在PLC系统主控下完成各步骤操作,并可根据需要送入DCS集中控制。

其过滤原理是在机壳内部,根据原液物化特性配置烛管等过滤介质,原液被泵入过滤机内,通过特定循环程序形成滤饼层过滤系统,分离成清液和滤饼,清液通过烛管从机壳上部集液管回收,附着在烛管上的滤饼经干燥、反吹后从机体下部回收,根据工艺需求,也可将滤饼以浆液状回收。

2 传统分离设备和烛式过滤器的效果对比将150g/L的硫化钡溶液和300g/L的硫酸钠溶液等摩尔进行复分解反应的反应完成液,经一次板框分离出浓碱后分散为25%固含量的浆料作为原料进行试验。

分别用板框压滤机(简称板框)、卧式螺旋离心机(简称卧螺机)、烛式过滤机三种分离设备进行分离,然后用4倍的水进行水洗分散。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

沉淀硫酸钡生产工艺技术改造

综合利用盐泥的探讨

太原化学工业集团有限公司化工厂秦晋明

盐泥是氯碱行业原盐精制过程中所产生的废物。

对于各氯碱厂选用的原盐不同,所产生的盐泥也有所不同。

比如:国外的氯碱企业多选用优质盐或洗涤盐为原料,其产生的盐泥很少,一般用于钙塑材料的添加剂,也有用于水泥,钙镁肥料的生产等。

而且国内的氯碱企业所用的原盐质量较差,产生的盐泥量要大得多,以年产10万t烧碱计,排放盐泥达7千余t。

据调查,全国大多数氯碱企业的盐泥均为弃置堆放,不仅造成环境的污染,资源的浪费还占用大量场所,直接威胁人们的健康。

以海盐为主要原料的氯碱企业所排放的盐泥主要成份是镁盐;以岩盐为主要原料的氯碱企业所排放的盐泥主要成份是钡盐。

1、基本原理

盐泥是一种颗粒细小,易于浆化,主要成分为钡、钙、镁的沉淀混合物。

其化学组成见表1。

表 1

根据盐泥的化学组成,采用盐酸酸解的方法可将盐泥中的钙、镁等酸溶性沉淀与其中的硫酸钡、泥土等分开。

而不同的金属离子形成的氢氧化物在水中的溶解度有较大差别;在一定的酸碱条件下,使一部分进入溶液,另一部分形成沉淀。

利用这一原理,对酸解液中的钙镁等离子进行分离、Ca(OH)2、Mg(OH)2的溶度积分别为5.5×10-6、1.8×10-11,根据溶度积理论,Ca2+在较浓的OHˉ存在下才能形成Ca(OH)2沉淀,而Mg(OH)2沉淀可在较淡的OHˉ存在下形成。

所以在酸碱

溶液中引进适当的OHˉ,并控制适当的酸碱度,使镁离子首先形成沉淀来达到分离钙镁等离子的目的。

2、实验部分

2.1酸解处理

根据盐泥中的钙镁等离子的含量,计算出酸解盐泥所需的盐酸总量。

将盐泥置于酸解液中,加入适量的水,搅拌成糊状,在搅拌下缓缓加入适量的工业盐酸最终控制适当的酸碱度,其主要化学反应为:

CaCO3+HCL CaCL2+CO2 +H2O

MgCO3+HCL MgCL2+ CO2 + H2O

将酸解液的乳浊液通过压滤器进行分离,清液即为含钙、镁等金属离子的液体,用做下一步的分离。

滤渣用适量水进行洗涤后,经干燥即为以BaSO4为主体的重

晶石粉,可以做为生产其钡盐的原料,洗涤液返回酸解釜进行打浆配料。

2.2沉淀分离

将含钙镁的清液置入中和釜中,升到一定温度,并根据期中的含镁量,在搅拌中缓缓加入

定量的石灰石乳,并控制适当的酸碱度,使Mg(OH)2沉淀出来,其反

应式为:

MgCL2+Ca(OH)2 Mg(OH)2+CaCL2

沉淀经过滤,洗涤后在700?下煅烧,即得轻度氧化镁。

沉淀较难过滤时可采用适当的方法进行处理,滤液与洗涤液混合后,返回酸解釜中打浆配料,当滤液中CaCL2的含量达到一定浓度时可回收其中的氯化钙。

2.3回收氯化钙

将回收的氯化钙液体浓缩到一定浓度时,除去其中NaCL,得到的原盐可回用生产。

氯化钙母液可继续浓缩到CaCL2含量达到70%左右时,即得二水氯化钙,再经270?左右的温度脱水干燥即得工业无水氯化钙。

整个工艺流程图见图1。

图1 工艺流程图

3、试验结果的讨论

3.1打浆浓度的选择

盐泥是颗粒细小的沉淀物,易于打浆。

但浆液过稠,酸解后的乳浊液难于过滤;而浆液太稀,酸解后滤液中钙镁离子相对较少,不利于经济操作。

通过实验,酸解后的乳浊液中固体含量以20-30%为佳,故盐泥与水相对比例应选1:0.5-1(重量比)之间。

3.2酸解终点的控制

酸解终点的控制,直接影响回收重晶石的质量和盐泥治理的经济效益。

pH值控制过高,会使盐泥中钙镁等金属离子的沉淀部分分解不完全,造成回收重晶石粉质量不合格;pH值控制过低会过多的耗费酸,造成不必要的浪费,不同pH值控制的

实验结果见表2,故酸解终点应控制在pH值为3-4之间,得到的重晶石粉质量含BaSO4大于93%,完全适用于生产其它钡盐。

表2 重晶石粉中钙镁的含量(%)

3.3沉淀分离时pH值的控制

沉淀分离时主要是分离酸解盐泥后得到过滤清液中的钙镁离子。

较高的pH值时,镁的收率较高,但得到的氧化镁含钙高,质量较差;反之得到的氧化镁质量较好而收率低,所以pH值的高低对钙镁离子的分离相当重要,实验结果见表3、表4。

故沉淀分离时的pH值应控制在8.5-9.0之间,此时,沉淀液中的镁离子相对过

剩,有利于氧化镁质量的提高,镁的收率可达90%以上,最后回收的氯化钙也为合格品。

3.4氢氧化镁沉淀的洗涤与处理

表3 不同pH值情况下镁的收率及氧化镁中钙含量(%)

表4 成品氯化钙的测定结果

氢氧化镁沉淀难以过滤,而沉淀处理的好坏直接影响产品氧化镁的质量。

通过多次实验Mg(OH)2沉淀可加入适当的絮凝剂,进行沉降、增稠、漂洗等,控制液体中的氯根含量。

然后利用酸解放出的CO2气体进行碳化处理,即可用压滤器过滤,得到的滤解液饼经洗涤烘干,煅烧即为成品氧化镁,得到的成品氧化镁测定其主要指标与国际GB9004-88比较结果见表5。

表5 MgO成品测定结果

4、经济分析

4.1投资估算(以5000t/a计)见表6

表6 5000t/a盐泥处理总投资结算

(单位:万元)

4.2盐泥治理成本及费用估算见表7(5000t/a计)

表7 单位治理成本费用估算

注:1=(1)+(2)+(3)+(4) 5=1+2+3+4 4.3主要经济指标见表8

表8 主要经济指标

4.4效益分析

由表6、表7、表8可见,5000t/a的盐泥治理装置有较好的经济效益,按表8中产品现行价格估算,年终销售额可达叁佰余万元,年利润为109.15万元。

投资利率和投资回收期分别为38.98%和1.78年,可见5000t/a的盐泥治理项目从经济分析角度是可行的。

5、结论与建议

(1)通过对实验结果的讨论,笔者认为用本方法治理以岩盐为原料的氯碱企业所排放的盐泥可以得到合格的、适应市场需要的最终产品;无水氯化钙、氧化镁、重晶石粉和氯化钠。

并且无三废排放,在工艺上是可行的。

由于其原料来的方便,不受运输限制,同时,又是环保产品受政策优惠,所以其产品进入市场具有相当竞争力。

(2)通过对5000t/a盐泥治理装置的经济分析,盐泥治理不但有良好的环境效益,还具有较好的经济效益,用酸解法处理盐泥,对其综合利用不仅合理利用了资源,减少了浪费,还治理了污染,为社会创造了效益,可谓是利国利民,建议做好立项论证工作。