《基于Moldflow分析的模具预变形技术》

Moldflow在产品预变形中的应用

烘烤设备 烤治具 烘烤人员 烘烤电费 烘烤合格率 共计:

2 4 4 15/h 98

THANK YOU 您的信任,支持,合作.

含有玻纤的材料,玻纤方向的收缩较小而垂直于玻纤方向收缩较大

3、冷却不均

4、产品结构

产品总是有向温度较高一侧变形的趋势

带有弧度的产品在成型过程中总有降低产品弧度的变形趋势

Page 6

假定产品的体积收缩一致,则体积收缩力F为常数,当产品弧度一定时, 那么 C点对O点的扭矩为:

M F*R*(1 cosθ ) 0 θ 20

(1 cos ) 2 M F * L * 0 3 sin

Moldflow应用原 则

有所为,无所为

1、流 动 分析

困气 /剪切速率/剪切应力

1、流 动 分析

流 动 平衡 V/P转换压力 Bulk温度 体 积 收缩 熔接 线位置

2、冷却分析

冷却 对于产品变形的影响

3、变 形分析

产品整体刚度较大,但产品某一端部柔性较大,例如

三角盖板尖端部容易翘曲变形

细长型、薄壳产品,相对于其他三类产品尾灯饰条结

尾灯饰条

轮圈盖

构更加异形,产品变形是三维的,除了X、Y、Z方向 的变形外还有旋转变形

圆形结构,产品面鼓起

Page 14

产品预变形措施

一次预变

d1

一次预变

二次预变

Page 18

仅 参考变形趋势及量级

2、保 压 分析

保 压优化

预变形应用原则

1、 预变形是为 了拓宽成型工艺窗口

2、 产 品弧 长 保持一致

外饰件产品分类

引擎盖饰条 牌照上/下饰条

车侧饰条 三角盖板

细长型、薄壳制品,产品具有一定的弧度,刚性较弱,

基于Moldflow分析的模具预变形技术的研究及应用

基于Moldflow分析的模具预变形技术的研究及应用权传斌 钟长浩 沈大刚(长虹美菱股份有限公司 合肥 230601)摘要:注塑件变形是由于材料的收缩,浇注及成型系统中压力变化、温度变化以及内外部应力的客观存在导致了注塑件各部位收缩速率不一致造成温度差异而产生的变形。

本文分析了注塑成型过程中材料收缩不均、冷却、内外应力等因素对注塑件变形的影响,并结合实际零件的分析,阐述了模具设计中通过Moldflow分析对模具预变形设计来减小零件变形的具体方法。

关键词:Moldflow;预变形;收缩Abstract:The pressure and temperature change and objective existence of internal and external stress in molding system which leads to different temperature because of uneven shrinkage rate of the injection molded parts are the reasons of deformation for injection molded parts. The effects of material shrinkage, cooling, material molecular ori-entation, internal and external stress on the deformation of injection molded parts during injection molding are ana-lyzed by this article. Combined with the analysis of real components, the specific method to reduce the components deformation with mold cavity pre-deformation during mold design through Moldflow analysis is explained. Key words:Moldflow; pre-deformation; shrinkageResearch and Application on Mold Pre-deformation Technology Based on Moldflow引言注塑件变形是指注塑制品的形状偏离了模具成型系统的轮廓形状,它是塑料制品常见的缺陷之一,虽然对产品强度及使用寿命影响不大,可以忽略不计,但却影响了产品装配及美观,易引起客户的投诉。

MOLDFLOW模具分析技术基础知识

第一章 MOLDFLOW 分析基础知识1.1注塑成型基础知识所谓注塑成型是指将已加热熔化的材料喷射注入到模具内,经由冷却与固化后,得到成品的方法.在树脂原料经由注塑机注塑成型变为塑料制品的整个过程中,包括以下几个部分.计量:为了成型一定大小的塑件,必须使用一定量的颗粒状塑料,这就需要计量.塑化:为了将塑料充入模腔,就必须使其变为熔融状态,流过充入模腔.注塑充模:为了将熔融塑料充入模腔,就需要对熔融塑料施加注塑压力,注入模腔.保压增密:熔融塑料充满模腔后,向模腔内补充因制品冷却收缩所需的物料.制品冷却:保压结束后,制品开始进入冷却定型阶段.开模:制品冷却定型后,注塑机的合模装置带动模具动模部分与定模部分分离.顶件:注塑机的顶出机构顶出塑件.取件:通过人力或机械手取出塑件和浇注系统冷凝料等.闭模:注塑机的合模装置闭合并锁紧模具.1.2注塑成型机注塑成型机可分为柱塞式和螺杆式两种,这两种注塑成型机都是由注塑系统,锁模系统和模具组成..1.2.1注塑系统注塑系统是注塑机的主要组成部分.它能够使树脂原料在注塞或螺杆的推动或旋转推进下均匀塑化,在高压下快速注入模具,注塑系统包括加料装置,料筒,螺杆或柱塞,喷嘴,加压和驱动装置等.1.2.2锁模系统注塑机上实现锁合模具,启闭模具和顶出制件的机构称为锁模系统.熔料在高压下注入模具,必须施加足够大的锁模力才能保证模具严密闭合不溢料,锁模结构还应保证模具启闭灵活,准确,迅速和安全,并防止损坏模具和制件,避免机械受到强烈震动,达到安全运行以延长机器和模具的使用寿命.1.2.3模具模具是为了将树脂原料做成某种形状而用来承接射出树脂的部件.注塑模具主要由浇注系统,成型零件和结构零件组成.1.3注塑成型过程在注塑过程的塑化,填充,保压和冷却这四个主要阶段中,起主要作用的工艺参数也随着注塑过程的变化而变化.塑化塑化是指塑料在料筒内经加热达到良好可塑性的流动状态的全过程.塑化是注塑成型的准备阶段.熔体在进入模腔之前应达到规定的成型温度,并能在规定时间内达到足够数量,熔体温度应均匀一致,不发生或极少发生热分解以保证生产的连续进行.填充这一阶段从柱塞或螺杆开始向前移动起,直至模腔被塑料熔体充满为止.填充过程中包含的重要工艺参数有:熔体温度,注塑压力,填充时间.充模刚开始一段时间内模腔中没有压力,待模腔充满时,料流压力迅速上升达到最大值.充模的时间与模塑压力有关,充模时间长,先进入模内的塑料受到较多的冷却,粘度增大,后面的塑料就需要在较高的压力下才能进入模腔,反之,所需的压力则较小.在前一情况下,由于塑料受到较高的剪切应力,分子定向程度比较大.这种现象如果保留到料温降低至软化点以后,则制品中冻结的定向分子将使制品具有各向异性.这种制品在温度变化较大的使用过程中会出现裂纹,裂纹的方向与分子定向方向是一致的.而且,制品的热稳定性也较差,这是因为塑料的软化点随着分子定向程度增高而降低.高速充模时,塑料熔体通过喷嘴,主流道,分流道和浇口时产生较多的摩擦而使料温升高,这样当压力达到最大值时,塑料熔体的温度就能够保持较高的值,分子定向程度可减少,制品熔接强度也提高.充模过快时,在嵌件后部的熔接往往不好,致使制品强度变劣.保压这是指从熔体充满模腔时起,至柱塞或螺杆撤回时为止的一段时间.保压阶段包括的重要工艺参数有:保压压力,保压时间.保压阶段中,塑料熔体因受到冷却而发生收缩,但因塑料仍然处于柱塞或螺杆的稳压下,料筒内的熔料会被继续注入模腔内补足因收缩而留出的空隙,如果柱塞或螺杆停在原位不动,压力曲线就会略有衰减;如果柱塞或螺杆保持压力不变,也就是随着熔料入模的同时向前做少许移动,则在此段中模内压力维持不变.此时压力曲线与时间轴平行.压实阶段对于提高制品的密度,降低收缩和克服制品表面缺陷都有影响.此外,由于塑料还在流动,而且温度又在不断下降,定向分子容易被冻结,所以这一阶段是大分子定向形成的主要阶段.这一阶段拖延时间愈长,分子定向程度也将愈大.冷却这一阶段是指从浇口的塑料完全冻结时起,到制品从模腔中顶出时为止.冷却阶段包括的重要工艺参数是冷却时间冷却时模腔内压力迅速下降,模腔内塑料在这一阶段内主要是继续冷却,以便制品在脱模时具有足够的刚度而不致发生扭曲变形.在这一阶段内,虽无塑料从浇口流出或流入,但模内还可能有少量的塑料流动,因此到制品脱模时,模内压力不一定等于外界压力,模内压力与外界压力的差值成为残余压力.残余压力的大小与压实阶段的时间长短有密切关系.残余压力为正值时,脱模比较困难,制品容易被刮伤或破裂;残余压力为负值时,制品表面容易有陷痕或内部有真空泡.所以,只有大残余压力接近零时,脱模才比较顺利,并能够获得满意的制品.1.4注塑成型工艺条件注塑成型工艺条件主要包括温度,压力和时间等温度注塑成型过程中的温度主要有熔料温度和模具温度.熔料温度影响塑化和注塑充模,模具温度影响充模和冷却定型.熔料温度指塑化树脂的温度和从喷嘴射出的熔体温度,前者称为塑化温度,后都称为熔体温度.由此看来,熔料温度取决于料筒和喷嘴两部分的温度.熔料温度的高低决定熔体流动性能的好坏.熔料温度高,熔体的粘度小,流动性能好,需要的注塑压力小,成型后的制件表面光洁度好,出现熔接痕,缺料的可能性就小.反之熔料温度低,就会降低熔体的流动性能,会引起表面光洁度低,缺料,熔接痕明显缺陷.但是熔料温度过高会引起材料热降解,导致材料物理和化学性能降低.模具温度是指和制品接触的模腔表面温度.模具温度直接影响熔体的充模流动行为,制件的冷却速度和制件最终质量.提高模具温度可以改善熔体在模腔内的流动性,增强制件的密谋和结晶度以及减小充模压力和制件中的压力.但是,提高模具温度会增加制件的冷却时间,增大制件收缩率和脱模后的翘曲,制件成型周期也会因为冷却时间的增加而变长,降低了生产效率.降低模具温度,虽然能够缩短冷却时间,提高生产率,但是,会降低熔体在模腔内的流动能力,并导致制件产生较大的内应力或者形成明显的熔接痕等制件缺陷.压力注塑过程中的压力主要有注塑压力,保压压力和背压注塑压力是指螺杆或者柱塞沿轴向前移时,其头部向塑料熔体施加的压力.它主要用于克服熔体在成型过程中的流动阻力,还对熔体起一定程度的压实作用.注塑压力对熔体的流动,充模及制件质量都有很大影响.注塑压力的大小取决于制件成型树脂原料的品种,制件的复杂度,壁厚,喷嘴的结构形式,模具浇口的类型和尺寸以及注塑机类型等因素.保压压力是指对模腔内树脂熔体进行压实以及维护向模腔内进行补料流动所需要的压力.保压压力是重要的注塑工艺参数之一,保压压力和保压时间的选择直接影响注塑制品的质量,保压压力与注塑压力一样由液压系统决定.在保压初期,制品重量随保压时间而增加,达到一定时间不再增加.延长保压时间有助于减少制品的收缩率,但过长的保压时间会使制品两个方向上的收缩率程度出现差异.令制品各个方向上的内应力差异增大,造成制品翘曲,粘模.在保压压力及熔体温度一定时,保压时间的选择应取决于浇口凝固时间.背压是指螺杆顶部熔料在螺杆转动后退时对其施加的反向压力.增大背压可以排出原料中的空气,提高熔体密实程度,还会增大熔体内的压力,螺杆后退速度减小,塑化过程的剪切作用加强,摩擦热增多,熔体温度上升,塑化效果提高.但是背压增大后,如果不相应提高螺杆转速,那么,熔体在螺杆计量段螺槽中将会产生较大的逆流和漏流,从而使塑化能力下降.背压的大小与制件成型树脂原料品种,喷嘴种类以及加料方式有关.时间注塑成型周期主要由注塑时间Ti,保压时间Tp,冷却时间Tc,开模时间To组成.th为TP与TC之和.注塑时间是指注塑活塞在注塑油缸内开始向前运动直至模腔被全部充满为止所经历的时间.保压时间为从模腔充满后开始,到保压结束为止所经历的时间.注塑时间与保压时间由制件成型树脂原料的流动性能,制件几何形状,制件尺寸大小,模具浇注系统的形式,成型所用的注塑方式和其他工艺条件等到因素决定.冷却时间指保压结束到开启模具所经历的时间.冷却时间的长短受熔体温度,模具温度,脱模温度和冷却剂温度等因素的影响.在保证取得较好制件质量的前提下,应当尽量缩短冷却时间的大小,否则,会延长制件成型周期,降低生产效率,还可能造成具有复杂几何形状的制件脱模困难.开模时间为模具开启取出制件到下个成型周期开始的时间.注塑机自动化程度高,模具复杂度低,则开模时间短;否则,开模时间较长.1.5常见制品缺陷及产生原因1.5.1短射短射是指由于模具模腔填充不完全造成制品不完整的质量缺陷,即熔体在完成填充之前就已凝结。

如何使用MOLDFLOW来帮助产品设计优化,模具设计优化和工艺优化

优化前

25

优化后

案例 6 优化模具设计解决产品变形问题

优化前

优化后

优化后相应产生模温差,并且省掉了加工隔水片的费用和工时。

26

三、优化工艺参数

1、优化保压曲线 2、优化冷却水路温度 3、优化螺杆曲线

27

案例 1 优化工艺

产品: 材料: 目的: 车灯配光镜 PMMA 工艺调试变形 透明 优化工艺

原始方案: 流道完全冷却所需时间117秒, 如果 按照流道冷却50%时顶出, 成型周 期约75秒.

优化方案: 流道完全冷却所需时间68秒, 如果 按照流道冷却50%时顶出, 成型周 期约50秒.

打一个产品可以节约25s

24

案例 6 优化模具设计解决产品变形问题

产品: 材料: 问题: 结果: 配光镜 PC 变形 解决了变形问题

底部镶块的水温设置为25度 其他冷却水路温度不变, 为55度

32

案例 2 优化冷却水温度解决翘曲变形

5倍放大效果图,最大整体变形为: 1.119mm

5倍放大效果图,最大Z向收缩变形 为:1.2 mm

可见,变形量大大降低

33

16

二、优化模具设计

1、为模具设计人员提供最佳浇口位置和数量方案------浇口位置和数量的好坏是一幅 模具成功的一半 2、优化浇口尺寸和流道尺寸, 流动平衡, 缩短成型周期 3、优化冷却水路, 降低成型周期

17

案例 1 向模具设计提供最佳浇口方案

产品: 材料: 手套箱外观件 PA66+40% 目的:浇口位置对熔接线的影响

蓝色区域壁厚从3mm 增加至4.5mm,

6

案例 1 优化产品设计解决翘曲变形

优化结果

1.87mm

Moldflow的变形分析及其应用

丝里丝型丝皇笪堕堂蕉星些_勉—l篮盈_譬冒_重巨煦鲤鱼触.当今的注塑成型产品越来越精密、复杂,对产品的形状和尺寸精度要求也越来越高,这就对我们的产品设计人员、模具设计人员提出了更高的要求。

传统的设计方法以工程师的个人经验为基础,而这种经验在新产品的开发和定量控制方面有很大的局限性,产品的实际形状总是要等产品生产出来后才能知道。

这使得设计周期长,大量时间和成本被浪费在对产品和模具的反复修改中。

而基于CAE技术的设计方法则能在实际的模具和产品被加工出来之前,预测产品的形状和尺寸,检测其是否符合设计要求。

如果不符合的话,还可以分析造成其不符合的原因,然后在计算机上对设计方案进行相应的修改,直到合格为止才进行真正的模具加工和产品生产。

这样就能大大地缩短了产品开发周期,节约了开发成本。

下面我们以注塑成型CAE的专业软件Moldflow为例,来说明CAE技术在产品开发中的应用。

1.产品变形原因分析塑料产品变形的根本原因是收缩不均匀。

其中包括产品各个区域的收缩差异、厚度方向的收缩差异、平行和垂直于分子或纤维取向方向的收缩差异等。

影响塑料收缩的因素则有材料的P、V、T(压力、体积、温度)性能,冷却速率,分子的取向方向及程度,温度差异,以及模具对产品的约束等。

在实际生产中,产品结构、制品材料、模具设计和成型工艺都对产品的变形有影响。

所以,在设计产品的初期就应该选择正确的制品材料,注意产品的几何结构,以使得产品不易变形。

下面我们简单讨论以上各种因素对产品变形的影响情况,如图1所示。

图1各种因素对产品变形的影响情况分祈及其应用Moldflow公司上海办事处陈戈陈建(1)在产品设计上,一般地讲,减小产品壁厚将增大分子取向程度,但将降低收缩。

所以,对于无定形材料的制品而言,减小壁厚将增大变形;而对半结晶材料,则相反。

当然,对于任何一个产品,无论使用何种材料,为减小变形,产品的壁厚都应该尽可能地均匀。

(2)在模具设计方面,主要是要注意浇口位置和冷却系统的分布。

基于moldflow对前门护板外板翘曲变形研究及反变形预补偿应用

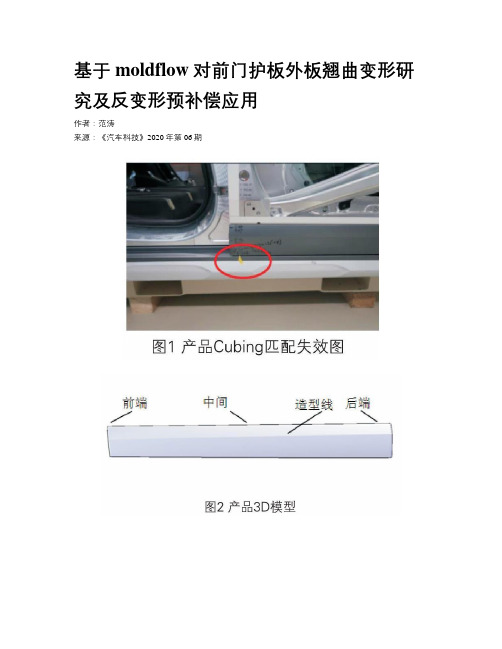

基于moldflow对前门护板外板翘曲变形研究及反变形预补偿应用作者:范涛来源:《汽车科技》2020年第06期摘要:在汽车外饰塑料件薄壁类产品中,受功能及造型限制,一些产品出现壁厚分布不均等情况,容易导致产品收缩不均,成型后会出现较大翘曲变形。

本文利用mlodflow对汽车前门护板外板进行模流分析,确定了翘曲变形的原因及对应的变形量,同时结合产品实际尺寸变形量,验证了模拟分析的准确性,进而确定了产品反变形预补偿量,产品实施反变形预补偿后翘曲变形明显减小,解决了由于产品翘曲变形导致前门护板与门槛装配间隙小的问题,满足Cubing及T-car装车要求。

关键词:moldflow;翘曲;前门护板外板;反变形预补偿中图分类号:U463.82+1 文献标识码:A 文章编号:1005-2550(2020)06-0041-05Abstract: In the thin-wall parts of vehicle exterior plastic products, some have uneven wall thickness distribution and complex modeling due to the limitation of function and modeling appearance, is likely to lead to large warping deformation caused by uneven shrinkage of product. In this paper, the root cause of warping deformation of front door cladding outer part and deformation quantity of assembly defect position have been analyzed based on moldflow, combining with the actual deformation size measurement of product. The pre-compensation quantity was determined and product warping deformation was reduced obviously in this paper. And finally the problem of small gap between front door cladding and rocker panel caused by product warping deformation has been solved, conformed to the requirement of Cubing and T-car assembly。

基于MoldFlow汽车C柱饰板三角窗变形解决方案

如图 7a 所示。

[1]

择、

模具设计和工艺各个阶段的因素影响 。但在此例

α

中材料更换牵涉到实验重做;模具浇口、水路受到结

构限制无优化空间;现场试模已尝试各种注塑工艺,

因而重点考虑优化塑件结构及其刚性来解决。

塑件设计的重要目标之一,就是牢固的整体结

图3

三角窗区域翻边高度

A

(a)

(b)

图 4 三角窗区域壁厚增加

图5

三角窗区域设置加强筋

3 原因分析与优化

3.1 翘曲变形的原因

变形即最终模塑件偏离设计形状的失真现象,主

要是由收缩不均导致的。比如,如果塑件的一个区域

或者一个方向的收缩程度与其它区域或者其他方向

的收缩不同,该塑件将会变形[1]。

(c)

图1

解决变形问题,借助 MoldFlow 翘曲变形分析有效降低了试模和改模成本。

关键词:

翘曲变形;注射成型;高翻边结构;模流分析;加强筋设计

中图分类号:TQ320.66

文献标识码:

B

DOI:

10.12147/ki.1671-3508.2023.08.009

Solution to the Deformation of C-Pillar Trim Panel

减少到-1.57,改善约 56%;变形角度α对比如图 9b、

图 9d 所示,说明加厚塑件主壁厚对改善该区域变形

有帮助。

3.4

图8

3.3

最终方案制定及改善结果

通过以上的对比分析确认较少加强筋和增加塑

件壁厚均可以减少该区域变形量,且较少加强筋改善

体积收缩率

效果更明显,并考虑塑件壁厚过厚会影响到成本,因

注塑产品变形分析

模具设计

–顶出设计 • 如果顶出系统布置不平衡,将造成顶出力的不平衡 而使塑件变形。因此,在设计顶出系统时应力求与 脱模阻力相平衡。 • 顶出杆的截面积不能太小,以防塑件单位面积受力 过大(尤其在脱模温度太高时)而使塑件产生变形 。 • 顶杆的布置应尽量靠近脱模阻力大的部位。在不影 响塑件质量(包括使用要求、尺寸精度与外观等) 的前提下,应尽可能多设顶杆以减少塑件的总体变 形(换顶杆为顶块就是这个道理)。

四、CAE分析(Moldflow)在解决产品变形中的运用

1 利用Moldflow分析预测抓手理论变形量 2 利用Moldflow分析预测13KG抓手理论变形量及变形改善 3 Moldflow模流分析辅助解决空气净化器前盖变形问题

一 变形对洗衣机外观,装配的影响

• 注塑件变形是塑料制品常见的缺陷之一,严重影响产品 的外观和装配效果。

产品变形分析

魏 邦 科

技术工艺部 2011年05月

注塑产品常见问题

• 注塑件外观问题

浇口晕、雾斑 、银纹、喷流痕 、波纹 、 缩痕、浮纤、虎皮纹、熔接痕、气孔、拉 毛、顶伤、飞边、成形不足、烧糊等。

• 注塑产品变形问题 • 注塑产品尺寸精度

目

二、变形原因简介 三、变形的预防及解决方案

录

一、常见注塑件变形对洗衣机外观,装配的影响

注射压力,速度对变形影响

• 较高的压力和流速会产生高剪切速率,产生高的残余应力 ,容易翘曲。 • 而较小的注射压力可减少塑料的分子取向倾向,降低其内 应力. • 注射机的注射压力会极大地影响充填时分子的取向程度, 进而引起翘曲变形。 • 减少翘曲,注射压力在可行范围内调到最低,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解决了虎皮纹成因,接踵而至的“塑料件注塑成型 后的变形”难题,再次令杨明华和他的团队不得不 再次回到“发现问题—分析问题—解决问题”的应 用模式。而这一次,成都航模由此难题开始着手建 立了自己的标准知识库。

而这背后,离不开Autodesk Simulation Moldflow的 出色表现。

无处遁形的变形

如 此 强 大 的 实 力 背后,缺 不 了“ 软 硬 ”结 合 的 双 管齐下。作为较早一批使用Autodesk Simulation Moldflow的用户之一,成都航模同欧特克公司之间 合作是一路相互成长的过程。“成都航模的CAE分析 室是伴随着Autodesk Simulation Moldflow应用后才 建立起来的。成都航模的CAE分析室担负着为公司 的产品设计和产品开发,提供完善的CAE分析和模 具验证优化等诸多责任。”成都航天模塑股份有限 公司CAE室主任杨明华介绍,正是基于在Moldflow 上的应用合作,奠定了成都航模与欧特克公司之间 的合作基础,并在后来的合作中共同成长。

Autodesk Simulation Moldflow:未来或 将更智能

作为 欧特克数 字 样 机仿真 解 决 方案 的 一 部分,欧 特克提供了以Moldflow为核心的塑胶产品和模具

“Autodesk Simulation Moldflow软件是一个非常 有用的CAE分析软件。” 杨明华将Moldflow比作 武侠小说里的倚天剑,“而这把锋利的宝剑,能否 发挥出真正的效能?不仅要求模拟仿真分析的工程 师,拥有较高的软件应用技能,还需要具备广泛和 丰富的Moldflow应用知识,二者相得益彰。”

在塑胶产品和模具的制造领域深耕30余年的成都 航天模塑股份有限公司(以下简称“成都航模”), 在汽车内外饰件、发动机配件和模具研发、制造方 面拥有绝对的话语权。公司现拥有一支高素质的研 发、设计队伍,以国际最先进的软件将几十台工作 站相连接,以CAD/CAM/CAE技术及数十台数控加 工设备和数控注塑设备,组成具有国际水平的产品 研发体系和强大的模具注塑、制造能力。

通过预变形技术对马自达3的发动机装饰罩翘曲分析, 左图为优化前,右图为优化后的效果图

“当然,要 想 做 好 预 变 形,关 键 还 在于 提 高 模 流 分析的精度”,杨明华如是说,尤其还应在八个方 面需 要 下点功 夫:材 料 物 性 数 据 要 准确,模 流 分 析用的 材 料 u d b文件 要 有 模 腔内残 余应力 修正 系 数C R I M S 数 据;要 把 模 具 水 路和 水 温信息设 置 进 Moldflow分析中;模流分析用的浇注系统要与实 际模具尺寸相符合;模流分析用的注塑机型号要与 实际生产的相同;网格划分要细密,Fusion网格匹 配率和相互匹配率要达到90%以上。推荐采用3D 网 格;注 塑 生 产用的工艺条 件 要 与 模 流 分析 的 条 件一致(尤其是模温、保压压力、保压时间、冷却时 间);要注意从Molflow翘曲结果导出的反变形stl 文件实际是包含了收缩率在内的,设计模具时要特 别注意;模具设计要考虑分型面的结构和镶件的可 更换性。

预变形关键:提高模流分析精度

当然在实际应用中,杨明华和他的团队也遇到了难 题,比如一些产品经过分析后的翘曲变形量,与实 际的注塑产品的变形量存在一定的偏差。这样造成 实际注塑工艺参数,跟模流分析的参数在很多时候 无法提前做到完全一致,分析设定的条件跟实际的 应用存在一定的偏差。杨明华称,这是目前成都航 模在处理预变形中遇到的一个新难题。通过多次 试验,杨明华和他的团队找到问题的症结所在:在 做模流分析时,往往是从产品设计阶段就开始做分 析,而在这个时候还没有确定实际的注塑工艺,这 导致模流分析默认的工艺条件和实际中的工艺条 件存在偏差。

客户成功案例

成都航天模塑股份有限公司

公司

成都航天模塑股份有限公司

地址 中国,成都

软件 Autodesk® Simulation Moldflow®

成都航模巧用Moldflow 让变形 无处遁形

Autodesk Simulation Moldflow 软件 是一 个非常有用的C A E 分析 软件。好比作武侠小说里的倚天 剑,而 这 把 锋 利 的 宝 剑,能 否发 挥出真正的效能?不仅要求模拟 仿真分析的工程师拥有较高的软 件应用技能,还需要具备广泛和 丰富的Moldflow应用知识,二者 结合,相得益彰。

目 前,成 都 航 模 用 A u t o d e s k Simulation Moldflow软件对产品 的注塑缺陷还有翘曲进行提前的 分析预测和改善,改进效果显著, 在为我们带来巨大经济效益的同 时,也令我们赢得了客户的信任。 未来,Moldflow在注塑行业的应 任 成都航天模塑股份有限公司

“塑料件注塑成型后会不会有变形?”杨明华很肯 定地回答,绝对有变形,只是看变形程度是否能满 足公差的要求。对于目前可以改善变形的五种方 法,杨明华则认为均存在不同的问题,譬如,改变 浇口形状、尺寸、位置的确可以有所改善,但还是会 有变形出现;若修改产品壁厚、增减加强筋结构,

客户成功案例

成都航天模塑股份有限公司

问题找到了,解决问题亦不是难事。成都航模总结 出了自己的一套预变形技术流程。“首先通过CAE分 析,导出反变形模型后生成点云,接着在逆向建模用 CAE再做一次分析,最后确认无误后生成开模数据, 同时从Moldflow可以推导出优化的注塑工艺参数用 来指导试模生产。”杨明华介绍提高预变形分析的精 度,离不开准确的分析和数十年的经验积累。

的集成式设计、验证、优化的全面解决方案,使得 Autodesk Simulation Moldflow能够与Autodesk Simulation Me chanic al结构强度分析软件、 Autodesk Simulation CFD流体、热分析软件完全整 合,将Moldflow的工艺性分析与结构强度分析、流 场及热分析高度集成,具有很强的互操作性。

在材料为PA66+30%玻纤的马自达3的发动机装饰 罩注塑过程中,因为提前运用Autodesk Simulation Moldflow做好了预变形估算和处理,原本需要三 次试模现在仅需一次试模就获得了合格的样品,保 证了项目按时完成,在节省了成本的同时,还为成 都航模赢得了客户的赞许。在马自达3的发动机装 饰罩翘曲分析结果显示,下图(左)红色线框区域 变形趋势与J53R零件实际变形情况弯曲类似,边 缘的变形量超过4.5mm。决定在产品模型上对下图 (右)中红色线框区域做预变形处理。通过预变形 点云和重新建构表面,最终出来的实际效果:零件 周边轮廓度允许公差为4mm,实际产品完全符合 检具要求。

则会遭遇有些客户的坚决反对;校形工装校形的后 果是质量不稳定、生产效率低下;又或者是会造成 开发周期、成本增加的做实验模具的方法;对开模 数 据 进 行 预 变 形 处 理 也无法 完美,其 虽 然 具备 经 济效益,但存在较大难度和风险。

而对于成都航模而言,对付每次突出问题的法宝, 杨 明华反 复 强调:“要 将 M o l d f l o w 贯 穿至 生 产工 艺的每一环节,充分发挥软件的潜能。譬如,利用 Moldflow在设计阶段,可以优化产品结构。在模具 设计阶段,则可以进行模具的浇口,比如水路等的 优化。”而在注塑工艺方面,利用Moldflow来进行 优化也尤为重要。

通过对材料为PP的方形盒子进行的预变形优化(左图),最终 得到的是边缘平直的产品

以材料为PP的方形盒子为例,浇口在底部中间,由 于角落效应、收缩不均等多种因素的影响,产品四 边必定会出现内凹变形。往往这种内凹变形是很难 消除的。对付这类预变形的方法需要从模流分析结 果导出反变形stl模型,然后重新建模,设计模具, 最终得到的是边缘平直的产品。

目前,成都航模用Moldflow对产品的注塑缺陷还 有 翘曲来 进 行 提前 的分析 预 测 和 改善。其预 变 形 技 术流程为:C A E 分析(导出反变 形 模 型)生 成点 云后 进行 逆向建 模,C A E 进行再分析,确 认 无误 后 开模数据。“最终能令预变形成功的基础是准确的 分析及多年经验积累的相结合,缺一都不可。”杨 明华表示。

Autodesk 和 Autodesk 标识是 Autodesk, Inc.在美国和其他国家的注册商标。所有其他品牌名称、产品名称或商标分别属于各自所有者。Autodesk保留 在不事先通知的情况下随时变更产品和服务内容、说明和价格的权利,同时对文档中出现的文字印刷或图形错误不承担任何责任。 © 2013 Autodesk, Inc.。保留所有权利。

对于Moldf low未 来在 注塑行业的应用,杨明华 认为会越来越多,越来越深入。“未来,企业对于 Moldflow和结构分析软件的联合仿真使用,要求 会越来越多。同时,Moldflow极有可能会逐渐地摆 脱对人的依赖性,向着智能化方向发展,分析的速 度也会更快,操作起来也将更方便。” 杨明华说。

2012年,凭借《基于Moldflow 的虎皮纹成因与对 策研究》这一精彩的Moldflow应用案例,杨明华一 举拿下“第三届Autodesk Simulation Moldflow大 师赛” 昆山站冠军。在当时的报告中,杨明华特别 指出:“现在,Moldflow的应用已经全面贯穿到产 品设计、模具设计制造、注塑工艺策划和生产过程 中,才能确保在生产工艺流程的前、中、后期及时 做出预估及补救。”正是基于欧特克的注塑成型仿 真解决方案,可对模具进行集成式设计、验证、优 化,成都航模找到了虎皮纹成因并顺利解决。这启 发了一大批正在使用及尚未使用Moldflow的用户, 如何能将软件的潜能发挥到最大化,生产工艺流程 的每一步都需要摸着石头过河。