饲料厂工程设计规范 S B J

饲料生产企业审查合格证相关问题

二、审核结论的判定

审核细目结论判定:符合要求的 标“√”,不符合要求的标注“×”。 如被审核企业不涉及标注“*”的审核 内容,则记录为“不涉及”。

三、现场审核合格的判定标准

按照企业设立要求的重要性程度,80个审核细目又分 为必备项(A)、基本项(B)、提高项(C), 其中必备 项(A)22项、基本项(B)48项、提高项(C)10项

(1)中控室(微机室); (2)风机室(冷却风机); (3)粉碎室; (4)小料配料间(小料存放); (5)空压机室; (6)油脂添加室。 (7)回机料存放区 (8)投料区(大料和小料投放) (9)制粒区 (10)卫生工具放臵区 (11)环模压辊及工具箱放臵

*9.有小包装工艺的,应单独设立车间,且面积不低 于40平方米。(现场查看)

(七)除申请书外需报送的资料

1、企业营业执照复印件、组织机构代码证复 印件:法人机构提供本企业的资料,非法人机构 除提供本单位的资料外,还应提供所属法人机构 的资料。 2、厂区平面布局图:应是按比例绘制的平面 图,标注生产区(检化验室)、生活区、办公区, 其中生产区应标注生产、原料仓储和成品仓储的 位置。

1、产品类别

(1)《饲料生产企业审查登记办法》管辖的饲料品 种是配合饲料、浓缩饲料、精料补充料、单一饲料。 (2)混合饲料不再核发《饲料生产企业审核合格 证》。

2、申请类别

(1)设立 是指企业首次申请《饲料生产企业审查合 格证》。 (2)迁址 是指企业生产地址的搬迁。(企业生产地 址的搬迁要求企业重新填写《饲料生产企业设立申请书》, 市饲料行政主管部门组织专家进行实地审核)。 (3)增项 是指企业要求增加的产品种类(一是指 大类的增加;二是指大类里增加不同生产工艺的饲料品 种) 。 (4)其他 是指设备改造、生产设施发生重大改变 等情况。

年产3000吨猪饲料工厂设计

一、猪饲料工厂的基本情况1、猪饲料工厂的设计规模:本工厂的设计规模为年产3000吨猪饲料,工厂占地面积约为3000平方米,建筑面积约为2000平方米。

2、猪饲料工厂的设备:该工厂设备包括搅拌机、粉碎机、涨筒机、烘干机、包装机、输送机等,以及用于原料储存的仓库、检测室等。

二、猪饲料工厂的设计1、原料储存:原料储存应符合国家标准,采用自动化管理,控制原料的湿度和温度,防止原料受潮变质。

2、搅拌机:搅拌机的设计要求应满足安全、稳定、高效的要求,采用变频调速,搅拌时间控制在10分钟以内,搅拌均匀,搅拌温度控制在60℃以内。

3、粉碎机:粉碎机的设计应满足粉碎细度的要求,采用自动化控制,保证粉碎细度均匀,粉碎温度控制在60℃以内。

4、涨筒机:涨筒机的设计要求应满足安全、稳定、高效的要求,采用变频调速,涨筒时间控制在15分钟以内,涨筒均匀,涨筒温度控制在60℃以内。

5、烘干机:烘干机的设计要求应满足安全、稳定、高效的要求,采用变频调速,烘干时间控制在20分钟以内,烘干均匀,烘干温度控制在60℃以内。

6、包装机:包装机的设计要求应满足安全、稳定、高效的要求,采用变频调速,包装时间控制在15分钟以内,包装均匀,包装温度控制在60℃以内。

7、输送机:输送机的设计要求应满足安全、稳定、高效的要求,采用变频调速,输送时间控制在15分钟以内,输送均匀,输送温度控制在60℃以内。

三、猪饲料工厂的检测室1、检测室的设计要求应满足安全、稳定、高效的要求,采用变频调速,检测时间控制在15分钟以内,检测均匀,检测温度控制在60℃以内。

2、检测室应配备完善的检测设备,如:水分仪、粒度仪、细度仪、氨氮仪、维生素仪、氯化物仪等,以对产品的质量进行检测,保证产品的质量。

四、猪饲料工厂的安全设施1、工厂应配备完善的消防设施,如:消防栓、消防灭火器、消防水箱、消防管道等,以确保工厂的安全。

2、工厂应配备完善的安全设施,如:安全门、安全栏杆、防护网、安全标志等,以确保工厂的安全。

饲料厂设计

概述 厂区总平面设计 饲料厂工艺流程设计 饲料厂设备安装施工图

第一节 概述

1 饲料厂的的类型及功能 1)饲料工厂的类型 ) 主要指饲料原料的加工如草粉, 饲料原料加工厂 主要指饲料原料的加工如草粉,骨 鱼粉等。 粉,鱼粉等。 主要为全价饲料生产添加剂如: 饲料添加剂厂 主要为全价饲料生产添加剂如:营养 型添加剂维生素,氨基酸,微量元素; 型添加剂维生素,氨基酸,微量元素;非营养型添 加剂如:驱虫剂,抗菌素,生长素等。 加剂如:驱虫剂,抗菌素,生长素等。 添加剂预混和饲料厂 主要将添加剂及微量元素加入 载体和稀释剂混合配制成饲料半成品。 载体和稀释剂混合配制成饲料半成品。 由蛋白质原料, 浓缩饲料厂 由蛋白质原料,矿物质和添加剂预混料 组成的粉状饲料半成品。 组成的粉状饲料半成品。

1)饲料工厂的类型 ) 全价配合饲料厂 生产动物直接食用的, 按动物的种类及不同生长阶段配置的饲 料成品。 2)全价配合饲料厂的组成及功能 ) 生产区包括:饲料加工车间,打包间, 地磅房,卸料坑,原料库(筒仓),副 料库,成品库,以及其他辅助建筑如变 电室,机修房等。 办公及生活等其他建筑:办公楼,车库, 食堂,浴室,宿舍等

3 饲料厂总平面布置示意图

第三节 饲料厂工艺流程设计 1 工艺流程设计的原则

要充分考虑生产效率,产品质量及经济效益,要求 投资少,工艺灵活,适应原料及产品的不断变化, 使工厂发挥最大效益; 工艺流程应简洁流畅,不重复。除能够保证基本的 生产要求外,还应能够根据实际要求增减工艺; 尽量采用先进的工艺设备和工艺流程,以保证产品 的质量和节约能耗,尽量采用标准化的设备及配件, 布置应紧凑减少占地面积,但又不影响操作,便于 维修; 充分考虑噪声及粉尘的防治,完善防火,防爆,防 尘等安全生产措施; 设计能力一般应比实际生产能力大15% - 20%;后 续生产能力一般应比前一道设备的生产能力大 5% 10%;

【全文】装配式饲料工程工艺设计规范

Assembly type feed engineering technology design specification

课程目录

规范范围

规范总则

具体内容

其它

规范范围

规范总则

具体内容

其它

◊规范范围

本规范规定了:装配式饲料 工程工艺设计的常规装配化方面 的设计要求;

本规范不包含:设备的工艺 选型与工艺布置内容。

MUYANG

溜

管 类

☆溜管抱箍安装:内缠医用胶布+1mm厚密封条密封处

理(注意:安装前不允许溜管点焊,以便维护与更换)

☆有耐磨要求的场合直接使用不锈钢溜管,不再使用内

衬不锈钢溜管

MUYANG

溜

管 类

☆小弯头有15°和7.5°两种角度,设计、安装时应以15°

为主,7.5°为辅进行组合使用,避免数量过多。

☆使用半圆法兰或溜管抱箍

装配安装

☆旋转弯头成对使用,

角度调整范围0°~45°

MUYANG

溜

管 类

■溜管类包括溜管、小弯头、溜管抱箍、法

兰、变径等,均为公司预制件;

■溜管、小弯头、变径之间均采用溜管抱箍

或法兰(客户有定制要求时)连接;

■两台独立就位的设备(或预制件)之间使

用溜管连接时,允许有一节溜管现场根据需 要进行长度改制(工程配发溜管翻边模具) ,以满足现场安装需要。

料

仓

■除立柱与上、下端预埋件(钢梁)焊接、导

料板与仓斗焊接外,其他构件均为装配式设计

、安装。

MUYANG

☆统一饲料工程【自加强装

配料仓】油漆要求的通知

装 配 料 仓

饲料加工厂设计

废水处理

对于饲料加工过程中产生的废水,应 进行有效的处理,确保达到国家或地 方排放标准。

废气处理

饲料加工过程中产生的废气应进行净 化处理,以减少对环境的影响。

噪声控制

饲料加工厂应采取有效的噪声控制措 施,如使用低噪声设备、隔声墙等, 以减少对周边环境的影响。

劳动安全保护措施

自动化设备

安全防护设施

采用自动化设备可以减少人工操作,降低 劳动强度,并减少工伤事故的发生。

收集相关资料

计算工程量

选用定额和费用标 准

编制概算书

明确饲料加工厂的工程 范围,包括各个分项工 程的施工内容,以便于 对整个工程进行准确的 概算。

பைடு நூலகம்

收集与饲料加工厂设计 相关的各种资料,包括 工程地质、水文地质、 气象等自然条件资料, 以及各种建筑材料、设 备、人工等的价格和供 应情况。

根据设计图纸和相关资 料,计算各个分项工程 的工程量,以便于对整 个工程进行准确的概算 。

混合均匀性

采用先进的混合技术,确 保物料在混合过程中达到 均匀混合状态,提高产品 质量。

输送设备选型与配置

输送机型号选择

根据物料特性和输送距离选择合适的输送机型号 。

输送机配置

配备合适的进料口、出料口和支架等。

输送效率

确保输送过程顺畅,提高输送效率,降低能耗。

其他设备选型与配置

除尘设备

01

根据生产过程中粉尘产生情况,选择合适的除尘设备,如脉冲

除尘器、旋风除尘器等。

通风设备

02

根据生产车间通风需求,选择合适的通风设备,如风机、通风

管道等。

温控设备

03

根据生产过程温度控制需求,选择合适的温控设备,如冷风机

饲料厂工程设计规范 S B J

().8一 1.2 m ,

4.4.5 主要工艺设备的选择 和配置应符合下列要求 : 4.4-5.1 清理设备的种类和数量应根据产量和物料的特性确定。颗粒料的筛选设备可用粒料清理筛,

SBJ 05一 1993

粉状料可用粉料清理筛 ,筛选设备应根据物料的粒度大小和含杂质多少合理选配筛孔。磁选设备宜选用

不需动力的磁选器 ,要求较高时可采用 电磁式磁选装置 ;

4.4.5 .2 初清筛选设 备位置应考虑下脚收集方便 凡是需人工定期除杂的磁选设备宜配置在易于操作

处;

4.4-5.3 粉碎设备可根据原料 的种类和物理特性 ,成品的粒度要求和生产规模确定 。可选用锤片式粉

碎机 、辊式粉碎机 、碎饼机、微粉碎机等;

SB) 05一 1993

的配料 ;

4.2.6.3 对于大、中型厂微量组分宜采用人工称重或微量配料秤计量 .再经顶混合后参与配料。 4.2'7 必须有混合工序。严禁以粉碎或输送过程替代混合工序。混合后物料不宜多次输送。大、中型

厂的混合 C序可设稀释混合 4.2.8 根据产品需要,可设制粒工序生产颗粒饲料 物料制粒前需经磁选 ,制粒后应经颗粒冷却、碎粒、 颗粒分级等处理 ,必要时可增设干燥等设备。 4.2.9 产品要求添加油脂 、糖蜜或其他液体时 ,可设液体添加工序或油脂喷涂。 4.2门0 产品有要求时可设挤压膨化工序。物料挤压前应经磁选处理,根据需要挤压料可经干燥、冷却、

饲料厂工程设计规范 (S B J05-1993)

223 施工; . . 224 交通运输; ..

2 2 5 给排水 ; . . 2 26 动力与能源 ; . 2 2 7 房屋的迁移 ; . . 中华人民共和国商业部 19 一 3 0 批 准 92 0 一 1 中华人民共和国农业部

19 一 1 0 9 3 0 一 1实 施

S J 一 1 9 B 0 5 93 2 2 8 资源开发利用 ; ..

系又须适 当分隔, 互不干扰。 33 道路 .

33 1 厂内道路应符合下列要求 : .. 3311 厂区通道应有二个以上的安全出人口; . . 3312 长度超过 3 m 的尽端式车行道, ... 5 应设回车场或转盘池, 其回转半径不小于 9 m; 3313 装卸作业区及行政服务区的干道旁, ... 宜另设宽度不小于 07 m 的人行道; . 5 33 4 厂区内道路边缘至相邻有或无出人口的建筑物的外墙的净距分别不应小于 30 15 .门. . m或 . m,

中 华 人 民共 和 国 商 业 行 业 标 准

S J B 0 5一19 93

饲料厂工程设计规范

总则

1 为了 门 使饲料厂工程设计贯彻执行国家的技术经济政策, 做到技术先进、 经济合理、 安全适用、 确保 质量, 特制定本规范。 ‘

飞2 本规范适用于新建、 扩建和改建的配合饲料厂工程设计 。 对于浓缩饲料厂、 特种饲料厂也可参照本

应立足近期工程 , 兼顾扩建项 目, 但平面规划应一次完成 。

32 建筑布局 . 32 1 建筑布局应符合下列要求: .. 32 11 建筑物之间距离, ... 应满足防火要求; 3212 建筑物的朝向有利于在夏季获得 良好的自然通风; ...

3213 采取综合措施, ... 以防止或减少生产车间噪声和粉尘对其他建筑物的影响。 322 分区布局按生产流程及功能, .. 宜划分为行政服务区、 装卸作业区和生产区。 每个区域既有紧密联

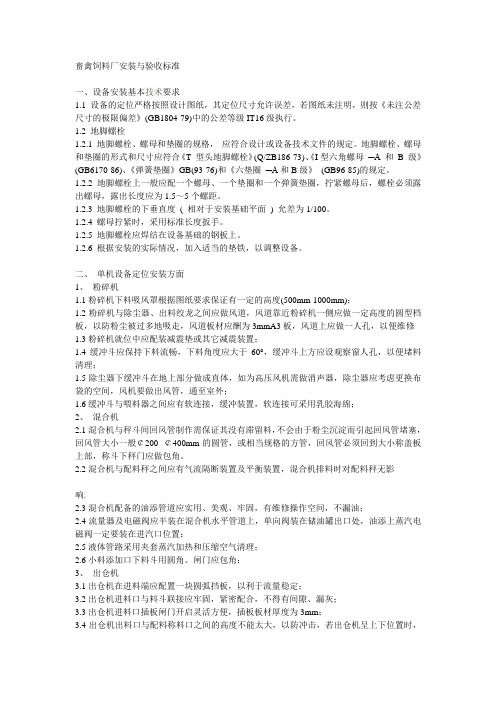

畜禽饲料厂安装与验收标准

畜禽饲料厂安装与验收标准一、设备安装基本技术要求1.1 设备的定位严格按照设计图纸,其定位尺寸允许误差,若图纸未注明,则按《未注公差尺寸的极限偏差》(GB1804-79)中的公差等级IT16级执行。

1.2 地脚螺栓1.2.1 地脚螺栓、螺母和垫圈的规格,应符合设计或设备技术文件的规定。

地脚螺栓、螺母和垫圈的形式和尺寸应符合《T 型头地脚螺栓》(Q/ZB186-73)、《I型六角螺母─A 和B 级》(GB6170-86)、《弹簧垫圈》GB(93-76)和《六垫圈─A和B级》(GB96-85)的规定。

1.2.2 地脚螺栓上一般应配一个螺母、一个垫圈和一个弹簧垫圈,拧紧螺母后,螺栓必须露出螺母,露出长度应为1.5~5个螺距。

1.2.3 地脚螺栓的下垂直度( 相对于安装基础平面) 允差为1/100。

1.2.4 螺母拧紧时,采用标准长度扳手。

1.2.5 地脚螺栓应焊结在设备基础的钢板上。

1.2.6 根据安装的实际情况,加入适当的垫铁,以调整设备。

二、单机设备定位安装方面1、粉碎机1.1粉碎机下料吸风罩根据图纸要求保证有一定的高度(500mm-1000mm);1.2粉碎机与除尘器、出料绞龙之间应做风道,风道靠近粉碎机一侧应做一定高度的圆型档板,以防粉尘被过多地吸走,风道板材应酬为3mmA3板,风道上应做一人孔,以便维修1.3粉碎机就位中应配装减震垫或其它减震装置;1.4缓冲斗应保持下料流畅,下料角度应大于60°,缓冲斗上方应设观察窗人孔,以便堵料清理;1.5除尘器下缓冲斗在地上部分做成直体,如为高压风机需做消声器,除尘器应考虑更换布袋的空间,风机要做出风管,通至室外;1.6缓冲斗与喂料器之间应有软连接,缓冲装置,软连接可采用乳胶海绵;2、混合机2.1混合机与秤斗间回风管制作需保证其没有滞留料,不会由于粉尘沉淀而引起回风管堵塞,回风管大小一般¢200--¢400mm的圆管,或相当规格的方管,回风管必须回到大小称盖板上部,称斗下秤门应做包角。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

不需动力的磁选器 ,要求较高时可采用 电磁式磁选装置 ;

4.4.5 .2 初清筛选设 备位置应考虑下脚收集方便 凡是需人工定期除杂的磁选设备宜配置在易于操作

处;

4.4-5.3 粉碎设备可根据原料 的种类和物理特性 ,成品的粒度要求和生产规模确定 。可选用锤片式粉

碎机 、辊式粉碎机 、碎饼机、微粉碎机等;

粉 碎 机 进料宜选用可调式喂料装置。排料可采用气力输送或机械输送 ,当采用机械输送时必须配置

独立的吸风系统 ;

4.4.5 .4 粉碎机宜设置在底层或地下室 ,尽可能相对集 中于隔声室内;

4.4.5 .5 大、中型厂应采用电子型或机电结合型的 自动配料秤 ,并宜采用计算机技术 ;

配料 秤 的容量可按每批最大称重量选择(见表 2选定);

3.2.1.3 采取综合措施,以防止或减少生产车间噪声和粉尘对其他建筑物的影响。

3.2.2 分区布局按生产流程及功能,宜划分为行政服务区、装卸作业区和生产区。每个区域既有紧密联

系又须适 当分隔,互不干扰。 3.3 道路 3.3.1 厂内道路应符合下列要求 : 3.31.1 厂区通道应有二个以上的安全出人口; 3.3.1.2 长度超过 35m 的尽端式车行道,应设回车场或转盘池,其回转半径不小于 9m ;

家有关标准。 4.2 工艺流程设计

4.2.1 加工配合饲料一般情况下应有接收、清理、计量、粉碎、配料、混合、制粒、液体添加、通风除尘、输 送、包装贮存和发放等工艺过程,根据需要 ,可增加微粉碎、挤压膨化、压块、制片、添加剂稀释等工艺过

程。

4.2.2 根据饲料厂的生产规模,产品种类和质量要求,结合原料种类和质t,设备条件,选择合适的加 工工艺和自动化控制方式,制订出具体的生产工艺流程 使产品加工质量符合国家有关标准,主要技术

SB) 05一 1993

的配料 ;

4.2.6.3 对于大、中型厂微量组分宜采用人工称重或微量配料秤计量 .再经顶混合后参与配料。 4.2'7 必须有混合工序。严禁以粉碎或输送过程替代混合工序。混合后物料不宜多次输送。大、中型

厂的混合 C序可设稀释混合 4.2.8 根据产品需要,可设制粒工序生产颗粒饲料 物料制粒前需经磁选 ,制粒后应经颗粒冷却、碎粒、 颗粒分级等处理 ,必要时可增设干燥等设备。 4.2.9 产品要求添加油脂 、糖蜜或其他液体时 ,可设液体添加工序或油脂喷涂。 4.2门0 产品有要求时可设挤压膨化工序。物料挤压前应经磁选处理,根据需要挤压料可经干燥、冷却、

经济指标达到有关部门的要求 。 4.2.3 应设清理工序。将混于主、副料、半成品或成品中的杂质清除。主料进筒库贮存前,宜经初清。副 料经清理后方可进配料仓,清理工序应有筛选和磁选设备 ,磁选设备宜设t于筛选之后。 4.2.4 在进厂、进仓和人车间等处应有计量设备,对主、副料计量。 4.2.5 原料的粒度不符合使用要求时应进行粉碎。根据主、副料品质情况和成品要求 ,一般设饼类粗破 碎和 普通粉碎,需要时可设微粉碎等。物料粉碎前必须经磁选。 4.2.6 应设配料工序,并应符合下列要求 : 4.2.6门 不应采用容积式配料; 4.2,6,2 可组合使用不同称量范围的配料秤。少于配料秤最大称量 5%的物料不宜直接参与该配料秤

中华 人 民共和 国商 业行 业标 准

饲料厂工程设计规范

SBJ 05一1993

总则

1门 为了使饲料厂工程设计贯彻执行国家的技术经济政策,做到技术先进、经济合理、安全适用、确保

质量,特制定本规范。

‘

飞2 本规范适用于新建、扩建和改建的配合饲料厂工程设计 。对于浓缩饲料厂、特种饲料厂也可参照本

规范有关条文执行 。

2.2. 3 施工; 2.2.4 交通运输;

2.2.5 给排水 ; 2.26 动力与能源 ; 2.2 .7 房屋的迁移 ;

中华人民共和国商业部 1992一03一01批 准

中华人民共和国农业部

1993一01一01实 施 2.2.9 环 境 与环 境保 护 。

2 厂址选择

2门 饲料厂厂址选择应按照工农结合、城乡结合、有利生产、方便生活的原则,应尽量接近原料产地或 养殖业比较集中的地区。并符合下列要求 : 2门门 应避开易燃 、易爆和排放有害气体、有害粉尘的工厂 ,并处在全年最大频率风向的上风向。与饲 养场应保持防疫距离; 2门.2 优先选取便 于利用 已有公路 、水路 、铁路 和公用水、电等设施 比较完备的地区 ; 2.1.3 宜选择地形平坦、地质坚实、地下水位较低的场地。应避开可能受洪水淹灌发生塌方、滑坡的地 段 ,以及岩溶发育较强和地基处理复杂的地段 ; 2.1 .4 应注意节约用地 ,少 占或不占耕地 ,厂区以矩形为宜 ; 2.1.5 应处于居 民区的下风 向。 2.2 厂一址选择应结合 当地城市建设规划要求 ,选择不少于二个场地 ,根据下列条件进行技 术经济 比较 后确定厂址: 2.2 门 地形 、水文、地质 ; 2.2 .2 厂区布置 ;

3

月 q

对建筑布局 、运输、竖 向、道路、供 电线路、上下水和工业管道 、消防、绿化、环保等进行综合考

虑

3.

‘

曰 应立 足近期工程 ,兼顾扩建项 目,但平 面规划应一次 完成 。

3.2 建筑布局

3.2.1 建筑布局应符合下列要求:

3.2.1.1 建筑物之间距离,应满足防火要求;

3.2.1.2 建筑物的朝向有利于在夏季获得 良好的自然通风;

4.1.2.4 根据工艺生产过程的顺序 ,将所有设备联系成生产系统。 4.1 .3 设计内容一般有如下概述和图表: 4,1.3.1 产品种类、形态和产量 的概述 ; 4.1 .3.2 主、副料种类和质量的概述 ; 4.1.3.3 各生产部分联 系的说明 ; 4.1.34 工艺流程说 明并附详细工艺流程图; 4.1-3.5 生产车间、主、副料仓的工艺设备的选择计算;

().8一 1.2 m ,

4.4.5 主要工艺设备的选择 和配置应符合下列要求 : 4.4-5.1 清理设备的种类和数量应根据产量和物料的特性确定。颗粒料的筛选设备可用粒料清理筛,

SBJ 05一 1993

粉状料可用粉料清理筛 ,筛选设备应根据物料的粒度大小和含杂质多少合理选配筛孔。磁选设备宜选用

料位器 〕 4.2 门5 凡可能产生粉尘处 。均应设吸风口。风网中应采用高效集尘设备,收集物应考虑同质合并 ,并尽

可能回收利用 4.3 仓库 4.3.1 仓容的确定应符合下列要求: 4.3.1.1 主料仓容量以生产车间 30d 的生产用量为宜,在货源供应不稳定地区可适当增加主料仓的

容量 ;

4.3.1.2 副料仓容量宜为 30-6od 的生产用量,货源较紧和生产季节性较强的物料可适当增 6A副料

1.3 饲料厂的生产规模应按表 1划分。

表 1 饲 料 厂 系 列 生 产 规 模

规 模 ,t/h

20及 50以 卜

系列标准

厂

型

R1旦/3

中

注 :表 中所列小时产量 以混合周期 6mm 计算 。

1.4 饲料厂厂房火灾危险性按 国家现行的《建筑设计防火规范》应属丙类 1.5 饲料厂工程设计 ,除应符合本规范的规定外 ,尚应符合 国家现行的有关标准和规范的规定

仓的容量 ;

4.31.3 成品仓容量宜为 7-10d的产量。 4.3 .2 原料接收设备生产能力宜为生产车间生产能力的 2--4倍 。

4.4 设备的选择和配置 4.4.1 饲料厂选用的专业设备应是先进可靠的定型设备口清理、输送等辅助设备可选用粮食加工、仓贮 等行业 的同类专业定型设备 。未经鉴定或验收的设备不得采用 。 4.4.2 设备配置应符合下列基本要求 :

墙或护坡。厂内干道的纵坡不应小于 0.3%,也不应大于 8%;在个别路段不大于 10%e横坡宜为 1。%

̄2.5%。 3-4.2 厂区内应有排水设施并与城市排水系统或沟、渠、池塘、河流等相连接。 3.4.3 站台地面应高出外地面 1.05^1.25m ;生产建筑底层地面应 比外地面高 0.3 0m 或以上,当采 用组合型建筑时应与站 台地面高度相适应 。 35 绿化、管线 3.5.1 装卸作业区和生产区,宜用常青灌木绿化。厂区周围和行政服务区可重点绿化。

35.2 管线布里应符合下列要求: 35.2.1 管线应根据其不同特性和要求综合布置。对安全、卫生等有影响的管线不应共沟或靠近敷设 ; 3.5-2.2 管线的走向宜与建筑物或道路平行或垂直; 35.2.3 设防烈度 6度以上的地展区、多年冻土区、严寒地区和湿性黄土地区的室外管线,应按有关规

范或地方标准设计 。

4 工艺设计

4.1 一 般规 定

SBJ 05一 1993

4.1.1 工艺设计前 ,应收集下列资料 : 4.1.1.1 生产能力 ; 4.1.1.2 产品种类和形态 ; 4.1 .1.3 主要配方数和每配方中原料的大致组成 ; 4.1.1.4 主料、副料等品种 、品质和供应情况 ; 4.1-1.5 主料 、副料来料和接收方式 ; 4.11.6 产品发放形式和销售情况 ;

3.3.1.3 装卸作业区及行政服务区的干道旁,宜另设宽度不小于 0.75 m 的人行道; 3.3门.4 厂区内道路边缘至相邻有或无出人口的建筑物的外墙的净距分别不应小于 3.0 m 或 1.5 m , 3.3.2 大、中型厂厂内主干道宽度应设计为 6-7m 。消防道路宽度不应小于 3.50m ,

3.4 竖向 3.4.1 厂区地面坡度不应小于 0.3%;地面坡度大于 80u时,应设置分级台阶,台阶间竖高处应设挡土

4.4.2.1 设备配置时,既要考虑工艺过程的顺序性,保证正常生产作业 ,又要根据工艺需要合理确定建 筑面积 ,减少楼层,降低高度,节省投资; 4.4.22 要充分考虑每台设备特性 ,使输送设备及中间仓斗最少,又易于操作、维护、检修,在管理费用

最低情况下 ,实现生产过程连续化。 4.4.3 通道和操作间距应符合下列要求 : 4.4.11 一般车间内宜有纵 向或横 向主通道,宽度为 1-1.2m ,各单个机器 间横 向通道为 0.6- 0.8m,最小观察通道或操作检修间距不应小于 。.6 m ; 4.4.3 .2 通道上方 的 2.2 m 范 围内不宜有管道或其他机械 ; 4.4.13 主通道应靠近安全 出人 口。 4.4.4 设备配置高度:需经常观察的点 ,宜离楼地面 1.4 1.6 m .需较多体力操作处,宜离楼地面