催化剂选型参数表

SCR催化剂寿命管理

孔凡海 博士

苏州华瑞能泰发电技术有限公司 西安热工研究院有限公司苏州分公司

2013年5月

2013/5/29

1

一、 SCR催化剂寿命管理的重要性

经济账:

投资高, 运行更换成本高

安全账:

取消反应器旁路带来的影响 根源:催化剂及反应器设计、催化剂生产及运行管理

2013/5/29

2013/5/29

9

二、SCR催化剂安装前性能检测

案例2、3

国内某电厂2台新建机组,SCR装置建成投运不足6个月,进行SCR性能考核 时,脱硝效率及氨逃逸严重不达标,后经实验室条件下催化剂性能检测发现 ,催化剂活性不达标,活性k低于20 Nm/h,远低于性能保证指标。

国内某催化剂厂家为某厂生产催化剂,其设计尺寸150*150*750,送样尺寸 150*150*776,体积量增加3.5%。

2013/5/29

4

一、 SCR催化剂的设计及选型

催化剂选型:选择何种类别的催化剂,选择何种规格的催化剂,选择多少体

积的催化剂(选择哪个厂家的催化剂)。

honeycomb plate-type corrugated type

corrugated catalyst, 6400MW, 5.5%

plate type catalyst, 43608MW, 37.2%

• 《火电厂烟气脱硝催化剂检测技术规范》:“微型催化剂活性测试装置仅适用于脱硝催 化剂生产厂家或科研单位的产品研发及生产过程质量控制,不适用于以催化剂运行管理 为目的的性能测试或任何第三方检测”

性能检测是SCR催化剂寿命管理的核心

2013/5/29

3

一、 SCR催化剂的设计及选型

醚化反应催化剂选型及应用

醚化反应催化剂选型及应用作者:邵洪涛来源:《城市建设理论研究》2013年第46期摘要:本论文主要介绍了大孔阳离子交换树脂催化剂,QRE型树脂催化剂的性能,QRE-01在MTBE合成反应中的活性、QRE-03在叔丁醇合成中的反應活性及每种催化剂的特点。

关键词:催化剂;醚化反应;中图分类号:TU74 文献标识码:A 文章编号:1.醚化反应催化剂选择1.1QRE型树脂催化剂醚化反应催化剂主要是酸性催化剂,如分子筛、杂多酸、大孔阳离子交换树脂。

在醚化反应普遍应用的大孔强酸型阳离子交换树脂催化剂有:美国的鲁姆哈斯、英国的漂来特;中国的丹东、北京、沧州、齐鲁等。

目前树脂催化剂的研究正向着高活性、高交换容量等方向发展。

交换容量大于5毫克当量氢/克催化剂(干)。

1.2QRE-01在MTBE合成反应中的活性当操作温度50/℃,空速1.0/h-1,异丁烯转化率97.22%,选择性可达98.85%当操作温度50/℃,空速3.0/h-1,异丁烯转化率90.70%,选择性可达98.47%当操作温度50/℃,空速5.0/h-1,异丁烯转化率81.64%,选择性可达99.42%当操作温度60/℃,空速1.0/h-1,异丁烯转化率96.69%,选择性可达99.76%当操作温度60/℃,空速3.0/h-1,异丁烯转化率96.38%,选择性可达99.53%当操作温度60/℃,空速5.0/h-1,异丁烯转化率94.28%,选择性可达99.59%1.3QRE-02在TAME合成反应中的活性当操作温度55/℃,空速1.0/h-1,叔戊烯转化率68.55%,选择性可达99.47%当操作温度55/℃,空速3.0/h-1,叔戊烯转化率68.55%,选择性可达99.47%当操作温度65/℃,空速1.0/h-1,叔戊烯转化率74.49%,选择性可达99.12%当操作温度65/℃,空速3.0/h-1,叔戊烯转化率64.55%,选择性可达99.34%1.4QRE-02在THXME合成中的反应活性当操作温度55/℃,空速1.0/h-1,叔己烯转化率37.68%,选择性可达98.85%当操作温度55/℃,空速3.0/h-1,叔己烯转化率23.36%,选择性可达99.12%当操作温度65/℃,空速1.0/h-1,叔己烯转化率43.45%,选择性可达98.25%当操作温度65/℃,空速3.0/h-1,叔己烯转化率34.71%,选择性可达98.42%1.5QRE-03在叔丁醇合成中的反应活性当温度65/℃,空速0.45/h-1,水烃比/体积1.0时,异丁烯转化,78.60%,选择性可达99.5%当温度65/℃,空速0.9/h-1,水烃比/体积1.5时,异丁烯转化,69.73%,选择性可达99.8%1000小时后,发现催化剂的孔结构基本不变。

SCR脱硝催化剂的选型对策与防止催化剂失活的方式

SCR脱硝催化剂的选型对策与防止催化剂失活的方式潘利国(内蒙古京科发电有限公司)摘要:本文讨论了火电厂常见的几种烟气工况对催化剂设计的影响及选型对策。

在高钙工况下,CaO会导致催化剂失活速率加快;在高飞灰工况下,应选用孔径大、截距大、烟气通过性好的催化剂型号,减少积灰堵塞的风险;在飞灰硬度较大的工况,选用标准壁厚催化剂可以提高运行安全性;在高温工况下,催化剂烧结失活的速率加快,催化剂用量也会增加;在高硫份工况下,应特别注意硫胺的生成,防止催化剂的中毒和下游设备的堵塞;并针对板式催化剂如何做好防止催化剂中毒进行了阐述。

关键词:SCR脱硝催化剂催化剂设计与选型高钙高飞灰高温1 引言火电厂锅炉燃烧排放的NOX是促使酸雨形成的主要大气污染物之一,而典型的火电厂排放的NOX 由约95%的NO和约5%的NO2组成。

虽然通过热力燃烧控制技术,如采用低NOX燃烧器、烟气再循环、分级燃烧或水蒸汽注入等手段可以在一定程度上降低火电厂锅炉的NOX排放浓度,但是这些技术成本高,脱硝效率低,而且对锅炉会产生负面影响,难以大规模推广使用。

因此,脱硝效率高、NH3逃逸率低、对锅炉适应性好的SCR脱硝技术在我国开始得到应用并呈上升趋势。

在SCR系统中最重要的组成部分就是催化剂,目前市场上主要有蜂窝式、板式、波纹板式三种SCR催化剂,SCR烟气脱硝催化剂的性能将直接关系到整个SCR系统脱硝效果,其采购、更换与维护成本构成了SCR系统总费用的主要部分。

因此,如何科学合理的选择催化剂的型式、型号和催化剂的用量,就成为了SCR脱硝系统的设计关键之一。

图1 脱硝装置布置图SCR烟气脱硝工艺是目前应用最广泛的一种脱硝技术,其原理是采用还原剂(NH3等)在合适的温度范围(310-420℃),在催化剂的作用下将NOx选择性的还原为无害的氮气和水。

图2 SCR烟气脱硝工艺的化学反应式2 不同工况条件对催化剂设计的影响及选型对策2.1 高钙工况一般而言,煤质中或飞灰中的CaO含量较高时,催化剂中毒的风险增大,会导致催化剂失活速度加快。

催化剂技术资料模板

1、性能要求1.1催化剂至少应满足以下要求:·采用先进、成熟、可靠的技术, 造价要经济、合理, 便于运行维护;·催化剂应是新的;·高的可利用率;·催化剂的供货进度应服从脱硝系统建设的进度要求。

·催化剂在锅炉50%THA工况和100%BMCR工况之间的任何负荷运行、调整时应有良好的适应性, 在锅炉的启动、停机及负荷变动等运行条件下能可靠和稳定地连续运行, 并能适应启停次数的要求。

·催化剂必须能够在烟气排放浓度为最小值和最大值之间任何点运行。

催化剂适用的最低烟温为320℃。

1.2卖方应根据本技术规范的要求, 针对本工程的特点, 负责SCR催化剂的选型、设计、采购、制造、质量保证、运输等( 卖方需向买方提供催化剂的储存方案) 。

1.3设计基本条件(1)每台锅炉配置2台SCR反应器;(2)烟气垂直向下经过催化剂块层;(3)反应器安装飞灰吹扫装置, 采用蒸汽吹灰模式。

1.4催化剂模块设计(1)催化剂应采用模块化、标准化设计。

催化剂各层模块一般应规格统一、具有互换性以减少更换催化剂的时间。

(2)催化剂模块必须设计有效防止烟气短路的密封系统, 密封装置的寿命不低于催化剂的寿命;(3)模块应采用碳钢结构框架, 并要求焊接、密封完好, 且便于运输、安装、起吊;(4)卖方应提供必要的催化剂安装的专用设备或工具;(5)每层催化剂层都应安装有可拆卸的催化剂测试块, 每8个模块至少应有1个测试块, 均匀布置。

卖方承诺催化剂设计能满足脱硝工程反应器等各方面的要求, 并负责与脱硝厂家配合。

1.5催化剂的型式采用蜂窝式。

项目实施阶段在性能保证的前提下,如卖方需要增加催化剂体积, 应承诺不加价。

如卖方优化后减少催化剂体积, 则按所报单价修正商务总价。

卖方应根据锅炉飞灰的特性合理选择孔径大小并设计有防堵灰措施, 以确保催化剂不堵灰, 同时, 催化剂设计应尽可能的降低压力损失。

SCR工艺技术方案大全

SCR脱硝催化剂设计选型及运行措施1 催化剂的种类SCR 系统中的重要组成部分就是催化剂,其成本是整个SCR 系统投资的主要部分,因此对于催化剂的选型对于整个SCR系统的正常运行至关重要。

燃煤电厂 SCR运用中对催化剂的要求如下:(1) 具有较高的NO x选择性;(2) 在较低的温度下和较宽的温度范围内具有较高的催化活性;(3) 具有较高的化学稳定性、热稳定性和机械稳定性;(4) 费用较低;(5) 烟气压力损失小。

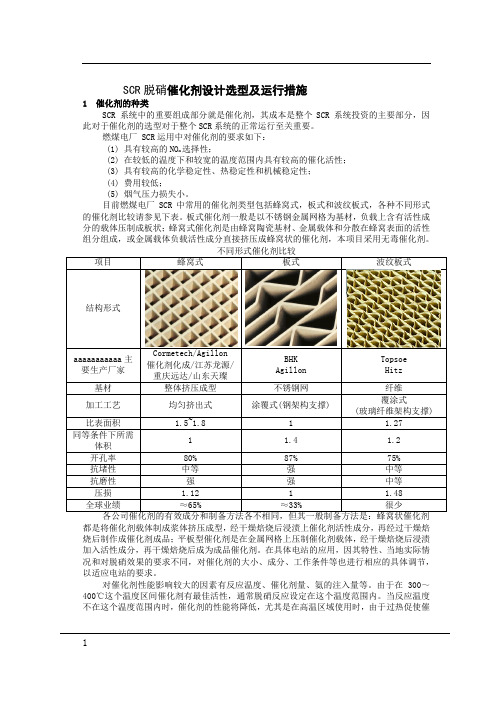

目前燃煤电厂SCR中常用的催化剂类型包括蜂窝式,板式和波纹板式,各种不同形式的催化剂比较请参见下表。

板式催化剂一般是以不锈钢金属网格为基材,负载上含有活性成分的载体压制成板状;蜂窝式催化剂是由蜂窝陶瓷基材、金属载体和分散在蜂窝表面的活性组分组成,或金属载体负载活性成分直接挤压成蜂窝状的催化剂,本项目采用无毒催化剂。

蜂窝式板式波纹板式Cormetech/Agillon都是将催化剂载体制成浆体挤压成型,经干燥焙烧后浸渍上催化剂活性成分,再经过干燥焙烧后制作成催化剂成品;平板型催化剂是在金属网格上压制催化剂载体,经干燥焙烧后浸渍加入活性成分,再干燥焙烧后成为成品催化剂。

在具体电站的应用,因其特性、当地实际情况和对脱硝效果的要求不同,对催化剂的大小、成分、工作条件等也进行相应的具体调节,以适应电站的要求。

对催化剂性能影响较大的因素有反应温度、催化剂量、氨的注入量等。

由于在 300~400℃这个温度区间催化剂有最佳活性,通常脱硝反应设定在这个温度范围内。

当反应温度不在这个温度范围内时,催化剂的性能将降低,尤其是在高温区域使用时,由于过热促使催化剂的表面被烧结,使催化剂寿命降低。

催化剂反应温度的依赖特性是由催化剂的各种活性成分的含有浓度以及比例所决定的。

通过适当地选择活性金属的组成,可以制造适合于各种用途且具有最佳特性的催化剂。

催化剂的量是根据脱硝装置的设计能力和操作要求来决定的,增加催化剂量可以提高脱硝性能,在实际应用中,催化剂的初期充填量是设计要求的最适量和使用期间的损失量之和。

浅谈变换催化剂和变换炉的选择

浅谈变换催化剂和变换炉的选择摘要:变换工艺根据所选用的催化剂是否耐硫,将变换工艺分为耐硫变换和非耐硫变换工艺。

变换反应的顺利进行主要取决于两方面的因素,催化剂和变换炉。

本文通过介绍不同类型变换催化剂和变换炉的发展、应用及优缺点,为广大化工同行在变换催化剂和变换炉的选择上提供帮助。

关键词:变换工艺;变换催化剂;变换炉1变换催化剂的选择通常使用的催化剂有高温变换催化剂、低温变换催化剂和宽温耐硫变换催化剂。

1.1高温变换催化剂高温变换催化剂其活性相是由Fe2O3部分还原得到的Fe3O4。

在实际应用过程中,高温烧结导致Fe3O4表面积下降,引起活性的急剧下降,造成纯Fe3O4的活性温区很窄,耐热性很差。

因此常加入结构助剂提高其耐热性,防止烧结引起的活性下降。

由于铁铬系高温变换催化剂中铬是剧毒物质,造成在生产、使用和处理过程中对人员和环境的污染及毒害,但工业化与应用业绩较少。

高温变换催化剂的粉化是它的一个主要问题。

催化剂的更换往往不是由于活性丧失,而是由于粉化造成过大的压差。

部分催化剂的粉化,引起气流不均匀,也将导致转化率下降。

蒸汽消耗较高,有最低水气比要求,要求变换入口水气比在1.4以上,变换后的水气比应大于0.8,导致过剩蒸汽冷凝量过多、能耗增加,不宜选用。

1.2低温变换催化剂低变催化剂的最大特点就是活性温度低,在200~260℃的范围内,变换反应就能迅速进行。

低变催化剂对硫化物极为敏感,由于生成铜盐而永久性中毒。

氯或氯离子也引起永久性中毒,这是由于催化剂发生结晶而引起的。

另外,原料气中的不饱和烃可能在催化剂表面析炭或结焦。

1.3宽温耐硫变换催化剂钴钼系耐硫宽温变换催化剂具有很高的低温活性,它比铁系高温变换催化剂起活温度低100~150℃,甚至在160℃就显示出优异的活性,与铜系低温变换催化剂相当,且其耐热性能与铁铬系高温变换催化剂相当,因此具有很宽的活性温区,几乎覆盖了铁系高温变换催化剂和铜系低温变换催化剂整个活性温区。

催化剂理论体积反应器等计算

纵梁宽度

mm

纵梁间距

m

纵梁数量

个

纵梁重量

整流格栅(含支撑)

t

3 300 1.5 6 0.85 8.4

约8.4t

喷氨格栅设计流程

喷氨格栅 喷氨格栅体积流量 喷氨格栅体积流量 喷氨格栅总管流速 喷氨格栅总管计算管径 喷氨格栅总管选择管径 喷氨格栅总管选型管径 总管壁厚 喷氨格栅总管长度 总管封板重量 总管计算重量 支管间距 支管数量 支管流速 喷氨格栅支管计算管径 喷氨格栅支管选型管径 支管壁厚 单支支管长度 支管封板总量 支管总重

0.77

反应器宽度的系数???

t

0

t

0.03

50米区域

总管与支管重量

t

估算总支官重量

喷嘴

喷嘴数量

n

喷嘴喷射高度

h

喷射速率

m/s

0.45 0.7

1.5 约0.7t

反应器重量(壳体、整流、支撑)

反应器膨胀节横截面规格 7.8×3 反应器设计长 反应器设计宽 反应器设计高

反应器规格描述

反应器入口膨胀节描述

t

预装催化剂体积

m³

预装催化剂的总面积

㎡

预装催化剂总重

t

反应器尺寸

A

m

反应器尺寸

B

m

反应器横截面积

㎡

校核反应器空塔流速

m/s

校核反应器空塔流速

m/s

催化剂流通截面积

㎡

催化剂孔道内速度

m/s

单层体积空速

h-1

面速度

m/h

初装催化剂体积

m³

1 系数

初装催化剂估算体积

m³

初装催化剂重量

SCR脱硝催化剂设计选型和运行措施方案

SCR脱硝催化剂设计选型及运行措施1 催化剂的种类SCR 系统中的重要组成部分就是催化剂,其成本是整个SCR 系统投资的主要部分,因此对于催化剂的选型对于整个SCR系统的正常运行至关重要。

燃煤电厂 SCR运用中对催化剂的要求如下:<1> 具有较高的NOx选择性;<2> 在较低的温度下和较宽的温度范围内具有较高的催化活性;<3> 具有较高的化学稳定性、热稳定性和机械稳定性;<4> 费用较低;<5> 烟气压力损失小。

目前燃煤电厂SCR中常用的催化剂类型包括蜂窝式,板式和波纹板式,各种不同形式的催化剂比较请参见下表。

板式催化剂一般是以不锈钢金属网格为基材,负载上含有活性成分的载体压制成板状;蜂窝式催化剂是由蜂窝陶瓷基材、金属载体和分散在蜂窝表面的活性组分组成,或金属载体负载活性成分直接挤压成蜂窝状的催化剂,本项目采用无毒催化剂。

不同形式催化剂比较项目蜂窝式板式波纹板式结构形式aaaaaaaaaaa 主要生产厂家Cormetech/Agillon催化剂化成/XX龙源/XX远达/XX天璨BHKAgillonTopsoeHitz基材整体挤压成型不锈钢网纤维加工工艺均匀挤出式涂覆式<钢架构支撑>覆涂式<玻璃纤维架构支撑>比表面积 1.5~1.8 1 1.27 同等条件下所 1 1.4 1.2状催化剂都是将催化剂载体制成浆体挤压成型,经干燥焙烧后浸渍上催化剂活性成分,再经过干燥焙烧后制作成催化剂成品;平板型催化剂是在金属网格上压制催化剂载体,经干燥焙烧后浸渍加入活性成分,再干燥焙烧后成为成品催化剂。

在具体电站的应用,因其特性、当地实际情况和对脱硝效果的要求不同,对催化剂的大小、成分、工作条件等也进行相应的具体调节,以适应电站的要求。

对催化剂性能影响较大的因素有反应温度、催化剂量、氨的注入量等。

由于在 300~400℃这个温度区间催化剂有最佳活性,通常脱硝反应设定在这个温度范围内。