管道压损计算

管道压损计算

(V =-)管道压损计算:1. 管道中压损:△P =△P +△P +△PP f te△ P :管道总压降,KPap△ P :直管段压降,KPaf△P :局部压降,KPat△P:标咼变化压降,KPae2. 雷诺数(气体在管道内的流动方程)p ududR ==—e卩VR :雷诺数;eP :气体密度,Kg/m3()u :管道内气体的速度,m/sd :管道直径,m卩:动力粘度,Pa.sV:动力粘度,m?/s气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度卩壳用下式计算:380273+1 一皿0*1"亦7*(方L3/2t :为气体温度圆管内流动的下限雷诺数:Re =2000 c直管段压降△P 二九亠上二其中摩擦系数九应根据流动状态按下面公司计算。

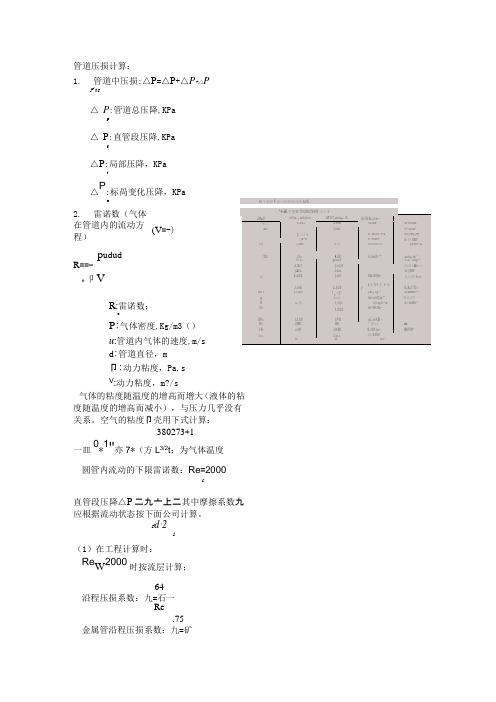

f d '2i(1)在工程计算时:ReW2000时按流层计算;64沿程压损系数:九=石一Re.75金属管沿程压损系数:九=矿JtI ■Vrifit■:■ik[i>4M*ii?r ■hlg ・K|h'.iIfA.<i J s--呵口 1.355 J.riM14.axIk19XlA"" ■DLixuii^x|n■* 】.甘1IT.45X1.1-■hL|lM||JH}E-flIT-nXH-'' It 村XM"13|.JIK|i.^|HL I MKI4-}9Xitl"■3Q|,|l< 1.ill] ii.iixifl-*11■HieJ&-- i.LIE - j>OIJ E L L^J4]l -hJ.IET ].n|.R 臥曲*■*•*j.J io I.uisU.||XH -'相k.u62[.nilllA.llX|b 4乩同捏k>rJ.iriti L.4J9 i 乳01疋1鼻7IL4iJ"l£» ATI l.»3EiI ,«]? Jb,|*xj*s ILMMtl--8gL OJ ) iix-uiiC|q-B 熬祜眉厂‘ It c.他l_n]= |i|>ejo"*■ E.-reHli-1St1.022hi^fKlQ-1IW> IJ.f|0 I.PU aL.rrKB -!,IK (ME IM ”帕L L ar. l-K o.Iff I.KM IL!1K|a -a IMPW*l<>l,iu> 氛!EIQfn,IZILI !*1-JE 千览賈ClQDkTbfW 力下JReRe>2000时按紊流进行计算:九=¥Re0-25橡胶软管沿程压损系数: 80 Re3•直管段压降△P八;E^K其中摩擦系数九应根据流动状态按上面公式计f d20算。

关于管道压力损失的计算方法,管径大变小标准

管道压力损失是指流体在管道中流动时,由于管道内壁的摩擦和管道

内部的流动阻力,而使得流体的压力减小的现象。

管道压力损失的计

算方法主要有以下几种:

1. 经验公式法:根据经验公式,可以计算出管道压力损失的大致数值。

2. 流体力学计算法:根据流体力学原理,可以计算出管道压力损失的

精确数值。

3. 模型试验法:通过模型试验,可以获得管道压力损失的实际数值。

管径大变小标准:当管道的管径变小时,管道压力损失会增加,而当

管道的管径变大时,管道压力损失会减小。

一般来说,当管道管径变

小时,管道压力损失会增加2倍以上,而当管道管径变大时,管道压

力损失会减少2倍以上。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算。

(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算.直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1、29管道内气体得速度,m/s阻力附件系数,=1、15~1、204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~1000 1120~1700 1800~2650 2800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速〉15m/s 时,风管壁厚适当加大.(3)为防止大型风管得刚度变形,在其长度方向每隔2、5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作.(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定.5、管道阻力计算(1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L—-风管长度,m;D——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;υ—-风管中流速,m /s;ρ——空气密度,K g/m 3,20℃时r=1、29;K 0——阻力附加系数,K 0=1、15~1、20;(2)摩擦阻力系数λ计算管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数R e及管壁粗糙度κ等因素有关,对于钢板焊接得管道其摩擦系数λ计算如下:① λ=1、42/(l g1、274×Q /υ×κ)2 (4)λ———-摩擦阻力系数,mm 见表5a 、5bQ----—管内气体流量,m 3ﻩ/h;υ———--管内气体流速,m/s ;Κ----管壁粗糙度,mm 一般取κ=0、1m mΚ值 表4②ﻩ (5)de-——-——-——当量直径,mΚ—-——-—-—-管壁粗糙度,m(3)续表5a(3)局部阻力系数“ξ”值该系数指动压头单位得局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起得压力损失。

管道压力损失计算

冷热水管道系统的压力损失无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于: (1) 设选择正确的管径。

(2) 设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:— 延程压力损失指在管道中连续的、一致的压力损失。

— 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、 延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数ρ=水的密度 kg/m 3v=水平均流速 m/sD=管道内径 m公式(1)延程压力损失局部压力损失管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面:(1)水流方式,(2)管道内壁粗糙程度表1:水密度与温度对应值水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.61.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律)—湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定)—过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number)予以确定:其中:Re=雷诺数v=流速m/sD=管道内径m。

管道压损计算

管道压损计算: 1. 管道中压损:△p P =△f P +△t P +△e P△p P :管道总压降,KPa △f P :直管段压降,KPa △t P :局部压降,KPa △e P :标高变化压降,KPa2. 雷诺数(气体在管道内的流动方程) νμρud ud R e ==(ρμν=) :e R 雷诺数;:ρ气体密度,Kg/m ³():u 管道内气体的速度,m/s:d 管道直径,m:μ动力粘度,Pa.s:ν动力粘度,m ²/s气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度μ壳用下式计算: 2/36)273273(*380380*10*7580.1t t ++=-μ t :为气体温度圆管内流动的下限雷诺数:2000Re =c直管段压降△22'pu d L P i f λ= 其中摩擦系数λ应根据流动状态按下面公司计算。

(1) 在工程计算时:2000Re ≤时按流层计算;沿程压损系数:Re64=λ 金属管沿程压损系数:Re 75=λ 橡胶软管沿程压损系数:Re80=λ2000Re >时按紊流进行计算:25.0Re3164.0=λ20,2n L P K PaD υρλξ⎛⎫∆=+∑⨯ ⎪⎝⎭3. 直管段压降△022K u d L P f ρλ= 其中摩擦系数λ应根据流动状态按上面公式计算。

:f P 直管段压降,KPa:λ摩擦系数 L :管道长度,m:d 管道直径,m:ρ气体密度,Kg/m ³,C 020时r=1.29:u 管道内气体的速度,m/s:0K 阻力附件系数,0K =1.15~1.204、管道管径与壁厚关系(1)风管的壁厚管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:(2)当含有熟料及磨损性强的矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管的刚度变形,在其长度方向每隔2.5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 的扁钢制作。

管道压力损失计算

1、烟气用量L=Qc 烟气×ρg ×(t 1−t 2) 式中:L —烟气在240C ︒时的流量,h m /3;烟气c —烟气比热容,240C ︒时为1.15/()kJ kg C ⋅︒;g ρ—烟气0°时烟气密度为31.2836/kg mQ 为设备每小时所需热量,经计算(考虑散失热量10%):Q=2.03×105kJ/h 。

20℃时,ρg=1.2836×273273+20=1.196kg/m 3 80℃时,ρg=1.2836×273273+80=0.9927 kg/m 3 240℃时,ρg=1.2836×273273+240=0.6831 kg/m 3则 20℃时,所需烟气流量:F= 2.03× 1051.15×1.196×(240-80)= 922m 3/h ; 出口处烟气温度为80℃,出口气量:F= 2.03× 1051.15×0.9927×(240-80)=1111 m 3/h ; 在进气管道,烟气的温度为240℃:F= 2.03× 1051.15×0.6831×(240-80)=1615m 3/h ;2、管道烟气速率进气管的内径d 1=64mm, 出气口管内径d 2=100mm 。

流速计算公式V=4F πd 2进气口的流速: 当进口为64mm 时,V1=4×16152×3.14×0.0642×3600=69.76m/s当进口为100mm时,V1=4×16152×3.14×0.12×3600=28.57m/s出口流速:V2=4×11112×3.14×0.12×3600=19.66m/s 3、管道压力损失(计算过程参照化工原理第三版)雷诺数: Re=dVρμ式中,d为管道直径,V为流体平均速度,ρ为气体密度:240℃时为0.6831 kg/m3,80℃时为0.9927 kg/m3,μ为空气粘度:240℃时为2.71×10-5Pa/s,80℃时为2.11×10-5Pa/s。

管道压力损失

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和 ,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失由于空气本身有粘滞性,而且与管壁间有摩擦,因而沿程将产生阻力,这部分阻力通常称为沿程阻力或摩擦阻力。

克服沿程阻力引起的能量损失称为沿程压力损失或摩擦压力损失,简称沿程损失或摩擦损失。

1. 沿程损失的计算:a .空气在横截面不变的管道内流动时,沿程压力损失按下式计算:△P m =λ△P m ---管道沿程压力损失(Pa ) λ-----摩擦阻力系数V------管道内空气的平均流速(m/s ) e------空气的密度(Kg/m 3) L------管道的长度(m )R S ------管道的水力半径(R S =A/P ) A------管道的截面积(m 2) P -----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.4R S1 2V 2e L4R S1 2V 2e根据计算图标得出的以下数据:(表14-1)(表14-2)(动压计算公式:Pa= 二:管道的局部压力损失当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa ) δ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

管道内压力损失的计算

管道内压力损失的计算一、液体在直管中流动时的压力损失液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则其受力平衡方程式为:122()0f p p r F π--= (由式(2-6)可知:式中:μ因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

Δp =p 1- p 2Δp 、式(2-45)代入式(2-44),则得: 对式积分得:当r =R 时,u =0,代入(2-47)式得:则 22()4p u R r l μ∇=-由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:2max 4pR u l μ∇=(1) (1)? 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即流量。

为计算其体积,可在半径为r 处取一层厚度为的微小圆环面积,通过此环形面积的流量为:对式积分,即可得流量q :(2) (2)? 平均流速。

设管内平均流速为υ对比可得平均流速与最大流速的关系: υ=max2u(4)沿程压力损失。

层流状态时,液体流经直管的沿程压力损失可从式求得:232lv p d μ∇=由式可看出,层流状态时,液体流经直管的压力损失与动力粘度、管长、流速成正比,与管径平方成反比。

管道附件压力损失计算公式

管道附件压力损失计算公式管道系统是工业生产中常见的输送介质的设备,而管道附件作为管道系统的重要组成部分,对于管道系统的流体输送有着重要的影响。

在管道系统中,流体在管道中流动时,会受到管道附件的阻力作用,从而产生压力损失。

因此,了解管道附件压力损失的计算公式是非常重要的。

管道附件的种类繁多,如弯头、三通、四通、法兰、阀门等,每种管道附件都会对流体的流动产生一定的阻力,从而产生一定的压力损失。

为了准确计算管道附件的压力损失,可以采用以下公式进行计算:ΔP = Kρ(v^2/2g)。

其中,ΔP为管道附件的压力损失(Pa),K为管道附件的阻力系数,ρ为流体的密度(kg/m^3),v为流体的流速(m/s),g为重力加速度(m/s^2)。

在实际应用中,需要根据具体的管道附件类型和流体参数来确定阻力系数K的数值。

一般情况下,可以通过实验或者查阅相关资料来获取管道附件的阻力系数。

对于不同类型的管道附件,其阻力系数K的数值也会有所不同。

下面以一些常见的管道附件为例,介绍其阻力系数K的计算方法:1. 弯头,对于弯头来说,其阻力系数K的计算公式为K = f(L/D),其中f为摩擦系数,L为弯头的曲线长度(m),D为管道的直径(m)。

根据实际情况,可以通过查表或者计算得到弯头的摩擦系数f,从而计算出弯头的阻力系数K。

2. 法兰,对于法兰来说,其阻力系数K的计算公式为K = α(1-β^2),其中α为法兰的阻力系数,β为法兰的开口角度。

根据实际情况,可以通过实验或者查阅相关资料来获取法兰的阻力系数α和开口角度β的数值,从而计算出法兰的阻力系数K。

3. 阀门,对于阀门来说,其阻力系数K的计算比较复杂,需要考虑阀门的结构、开启程度和流体的流速等因素。

一般情况下,可以通过实验或者查阅相关资料来获取阀门的阻力系数K的数值。

通过以上介绍,可以看出管道附件的阻力系数K的计算方法是多种多样的,需要根据具体的情况来确定。

在实际应用中,可以通过实验或者查阅相关资料来获取管道附件的阻力系数K的数值,从而计算出管道附件的压力损失。

管道压损计算公式

管道压损计算公式管道压损计算公式是工程学领域中非常重要的一种计算方法,它可以用于计算液体或气体在管道中由于流动而产生的压力损失。

在实际工程应用中,正确地使用管道压损计算公式可以帮助我们设计出更加经济、实用的管道系统。

管道压损计算公式是基于伯努利方程和流体力学原理推导出来的。

伯努利方程是描述流体在管道中运动状态的基本方程,它表达了流体动能、压力能和重力势能之间的关系。

在伯努利方程的基础上,我们可以推导出管道中流体的流速、流量、压力等参数。

管道压损计算公式的基本形式是:ΔP = f × (L/D) × (ρV²/2)其中,ΔP表示管道中的压力损失,f表示摩擦系数,L表示管道长度,D表示管道直径,ρ表示流体密度,V表示流速。

在实际工程中,我们需要根据实际情况确定各个参数的数值。

例如,我们需要根据管道的材质、管径、流体类型、流速等因素来确定摩擦系数f的大小。

对于大多数常见的管道材料和流体类型,相关的摩擦系数已经被实验确定下来,可以在手册或者标准中查到。

另外,我们也需要根据管道布局和流体性质来确定管道长度L和直径D的数值。

对于流速V,我们可以通过管道的流量Q和截面积A来计算得到,即:V = Q / A对于管道中的流量Q,我们可以通过测量管道进口和出口处的压力差以及流体的密度来计算得到。

流体密度可以根据流体的种类和温度等因素来确定,一般可以在手册或者标准中查到。

在实际工程中,管道压损计算公式可以帮助我们评估管道系统的性能,并且优化管道设计,减少能源消耗和维护成本。

例如,在石油化工行业中,管道运输是非常重要的一项工作,通过正确地使用管道压损计算公式可以帮助我们设计出更加高效和安全的管道系统,提高生产效率和质量。

管道压损计算公式是工程学领域中非常重要的一种计算方法,它可以帮助我们评估管道系统的性能,并且优化管道设计,减少能源消耗和维护成本。

在实际工程中,我们需要根据实际情况确定各个参数的数值,并且选择合适的计算方法和工具,才能得到准确的计算结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道压损计算:

1. 管道中压损:

△p P =△f P +△t P +△e P

△p P :管道总压降,KPa

△f P :直管段压降,KPa

△t P :局部压降,KPa

△e P :标高变化压降,KPa

2. 雷诺数(气体在管道内的流动方程)

νμρud ud R e == (ρ

μν=) :e R 雷诺数;

:ρ气体密度,Kg/m ³()

:u 管道内气体的速度,m/s

:d 管道直径,m

:μ动力粘度,Pa.s

:ν动力粘度,m ²/s

气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度μ壳用下式计算:

2/36)273

273(*380380*10*7580.1t t ++=-μ t :为气体温度 圆管内流动的下限雷诺数:2000Re =c 直管段压降△2

2

'pu d L P i f λ= 其中摩擦系数λ应根据流动状态按下面公司计算。

(1) 在工程计算时:

2000Re ≤时按流层计算; 沿程压损系数:Re

64=λ 金属管沿程压损系数:Re

75=

λ 橡胶软管沿程压损系数:Re 80=λ

2000Re >时按紊流进行计算:25.0Re

3164.0=λ

20,2n L P K Pa D υρλξ⎛⎫∆=+∑⨯ ⎪⎝⎭3. 直管段压降△02

2

K u d L P f ρλ= 其中摩擦系数λ应根据流动状态按上面公式计算。

:f P 直管段压降,KPa

:λ摩擦系数

L :管道长度,m

:d 管道直径,m

:ρ气体密度,Kg/m ³,C 020时r=1.29

:u 管道内气体的速度,m/s

:0K 阻力附件系数,0K =1.15~1.20

4、管道管径与壁厚关系

(1)风管的壁厚

管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经

济。

风管壁厚按下表取值:

(2)当含有熟料及磨损性强的矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管的刚度变形,在其长度方向每隔2.5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 的扁钢制作。

(4)风管的法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定。

5、管道阻力计算

(1) 阻力计算公式

风管系统阻力应为管道的摩擦阻力与局部阻力之和:

λ——圆管摩擦阻力系数;见表

L ——风管长度,m ;

D ——风管直径,m ;

ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;

风管壁厚度

表3 (3)

υ——风管中流速,m/s;

ρ——空气密度,Kg/m3,20℃时r=1.29;

K0——阻力附加系数,K0=1.15~1.20;

(2)摩擦阻力系数λ计算

管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数Re及管壁粗糙度κ等因素有关,对于钢板焊接的管道其摩擦系数λ计算如下:

①λ=1.42/(lg1.274×Q/υ×κ)2 (4)

λ----摩擦阻力系数,mm 见表5a、5b

Q-----管内气体流量,m3 /h;

υ-----管内气体流速,m/s;

Κ----管壁粗糙度,mm 一般取κ=0.1mm

Κ值表4

②(5)

de---------当量直径,m

Κ---------管壁粗糙度,m

续表5a

管道有内衬的“λ”值表5b

>800 0.015 0.017

(3)局部阻力系数“ξ”值

该系数指动压头单位的局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起的压力损失。

清洁气体局部系数按表附录三选用,但带粉尘的局部阻力系数应加以修正,公式如下:

ξF=ξ0(1+κJ×μ) (6)

ξ0-----清洁气体局部阻力系数见表

ξF-----带粉尘的气体局部阻力系数;

κJ-----根据测试确定系数,取0.8--1.0;

μ------气体混合物浓度,kg/kg。

常用管件和阀件底局部阻力系数ζ值

4.弯管压降计算:。