8f其注法--尺寸公差与配合的概念及其注法

第四节 零件图上的技术要求

Ø

φ

M

C

φ

φ

3.2

12.5

1.6

0.4

3.2

其余

α

⑤为了简化标注方法,或者标注位置受到限制时,可以标注简化代号,

但必须在标题栏附近说明这些简化代号的意义;

B

其余 25

B

A

B

A

A

B

B

=

=

1.6

0.8 2.5

25

⑥零件上连续表面及重复要素(孔、槽、齿等)的表面和用细实线连

续的同一表面,其表面粗糙度符号、代号只标注一次。

在图形上,有些技术要求可用文字分条注写在标题栏附近的空白处。

一、表面粗糙度

1.表面粗糙度概念

(1)表面粗糙度的意义

表面粗糙度是指加工后零件表面上具有的

较小间距和峰谷所组成的微观不平度。这种不平度,对零件耐磨损、抗疲

劳、抗腐蚀以及零件间的配合性质都有很大的影响。不平程度越大,则零

件表面性能越差;反之,表面性能越高,加工也随之困难。在保证使用要

糙度,Ra的上限值为3.2

用不去除材料方法获得的表面

粗糙度,Ra的上限值为3.2

代

号

Rz3.2

3.2max

Rz3.2max

Ra

3.2

1.6

用去除材料方法获得的表面粗

糙度,Ra的上限值为3.2,Ra的下

限值为1.6

意

Rz3.2max

Rz1.6min

义

用任何方法获得的表面粗糙度,

Rz的上限值为3.2

需

标 用去除材料方法获得的表面粗

孔

φ40f7

φ40H8

K8

h7

Ø40

公差设计-尺寸公差

最小极限过盈 Ymin = Dmax(ES) – dmin(ei) <0 最小极限间隙 Xmin = Dmin(EI) – dmax(es) >0 最大极限过盈 Ymax = Dmin(EI) – dmax (es) <0

TD Xmin

Xmax Td

Ymin TD

Td Ymax

Xmax TD

Td Ymax

d7 e7 f7 g7 h7 j7 js7 k7 m7 n7 p7 r7 s7 t7 u7 v7 x7 y7 z7

c8 d8 e8 f8 g8 h8 j8 js8 k8 m8 n8 p8 r8 s8 t8 u8 v8 x8 y8 z8

a9 b9 c9 d9 e9 f9

h9 js9

a10 b10 c10 d10 e10

基本偏差种类:孔、轴各28个

zc

+

m n p rs

t uv

x y z za zb

0-

d e ef f fg g h js j k

D

c cd

b

a

孔、轴基本偏差系列特点

孔的 基本 偏差 系列

轴的 基本 偏差 系列

基本偏 差代号

A~H Js J~ZC

a ~h js j~zc

基本偏差

EI EI(或ES) ES es es(或ei) ei

A9 B9 C9 D9 E9 F9 H9 JS9

N9 P9

A10 B10 C10 D10 E10

H10 JS10

A11 B11 C11 D11 A12 B12 C12

H11 JS11 H12 JS12 H13 JS13

优先公差带-----13种 常用公差带-----44种 一般公差带-----105种 总公差带---- 543种

中华人民共和国-机械制图国家标准

中华人民共和国国家标准机械制图目录图纸幅面及格式 (1)比例 (5)字体 (6)图线 (11)部面符号 (17)图样画法 (21)装配图中零、部件序号及其编排方法 (72)轴测图 (75)尺寸注法 (84)尺寸公差与配合注法 (106)螺纹及螺纹紧固件画法 (112)齿轮画法 (119)花键画法 (132)弹簧画法 (136)中心孔表示法 (154)机械运动简图符号 (157)表面粗糙度代号及其注法 (180)标题栏 (198)明细栏 (202)复制图的折叠方法 (208)对缩微复制原件的要求 (219)中华人民共和国国家标准UDC 621.71:744机械制图:676.35图纸幅面及格式GB 4457.1-84Mechanical drawings代替GB 126-74Sizes and layout of drawing sheets1 引言1.1 本标准规定了机械图样的幅面及格式。

1.2 本标准参照采用国际标准ISO 5457-1980《技术制图--图纸幅面及格式》。

1.3 与本标准有关的国家标准:GB 4457.3-84《机械制图字体》GB 4457.4-84《机械制图图线》2 图纸幅面尺寸2.1 绘制图样时,优先采用表中规定的幅面尺寸,必要时可以沿长边加长。

对于A0、A2、A4幅面的加长量应按A0幅面长边的八分之一的倍数增加;对于A1、A3幅面的加长量应按A0幅面短边的四分之一的倍数增加,见图1中的细实线部分。

A0及A1幅面也允许同时加长两边,见图1中的虚线部分。

3 图框格式3.1 需要装订的图样,其图框格式如图2、图3所示,尺寸按表中的规定。

一般采用A4幅面竖装或A3幅面横装。

3.2 不留装订边的图样,其图框格式如图4、图5所示,尺寸按表中的规定。

3.3 图框线用粗实线绘制。

为了复制或缩微摄影的方便,可采用对中等号,对中符号从周边画入图框内约5mm的一段粗实线(图6、9、10)。

4 标题栏的方位4.1 标题栏的位置应按图2~5所示的方式配置。

机械制图的公差与配合及其标注方法

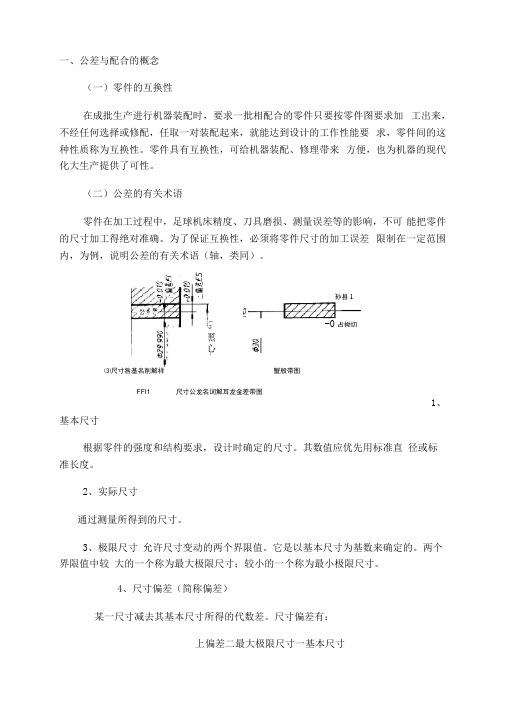

一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加 工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要 求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来 方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语零件在加工过程中,足球机床精度、刀具磨损、测量误差等的影响,不可 能把零件的尺寸加工得绝对准确。

为了保证互换性,必须将零件尺寸的加工误差 限制在一定范围内,为例,说明公差的有关术语(轴,类同)。

⑶尺寸咎基名削解祥蟹般带图FFI1 尺寸公龙名词解耳龙金差带图 1、基本尺寸根据零件的强度和结构要求,设计时确定的尺寸。

其数值应优先用标准直 径或标准长度。

2、实际尺寸通过测量所得到的尺寸。

3、极限尺寸 允许尺寸变动的两个界限值。

它是以基本尺寸为基数来确定的。

两个界限值中较 大的一个称为最大极限尺寸;较小的一个称为最小极限尺寸。

4、尺寸偏差(简称偏差)某一尺寸减去其基本尺寸所得的代数差。

尺寸偏差有:上偏差二最大极限尺寸一基本尺寸l.ry.黑心-孙县1-0占拗切下偏差二最小极限尺寸一基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差二最大极限尺寸一最小极限尺寸二上偏差一下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

如图la所示的孔径:基本尺寸= 030最大极限尺寸=030.010最小极限尺寸二029.990上偏差ES二最大极限尺寸一基本尺寸=30.010-30=+0。

010下偏差EI二最小极限尺寸一基本尺寸=29.990-30=-0.010公差二最大极限尺寸一最小极限尺寸欢迎下载%夕献 P 1 . 一——--蔡麴尹虹。

零件图上技术要求的注写

一、表面结构要求

1.基本概念及术语

(4)有关检验规范的基本术语 ③极限值判断规则 16%规则:当被检表面测得的全部参数值中,超过极 限值的个数不多于总个数的16%时合格 (默认规则, 如Ra 0.8 ); 最大规则:被检的整个表面上测得的参数值一个也不 应超过给定的极限值 (参数代号后注写“max”字样 , 如Ra max 0.8 )

(1)表面结构要求对每一表面一般只注一次,并尽可 能注在相应的尺寸及其公差的同一视图上。除非另有说 明,所标注的表面结构要求是对完工零件表面的要求。

§14-4 零件图上技术要求的注写

一、表面结构要求

4.表面结构要求在图样上的标注

(2)表面结构的注写和读取方向与尺寸的注写和读取 方向一致。表面结构要求可标注在轮廓线上,其符号应 从材料外指向并接触表面。

形位公差的注法形位公差的注法a基准为左端基准为左端面面轮廓要素轮廓要素b基准为孔轴线基准为孔轴线中心要素中心要素右端面对右端面对a基准基准的平行度的平行度100100外圆柱面外圆柱面的圆柱度的圆柱度100100外圆柱面对外圆柱面对bb基基准的的圆跳动准的的圆跳动三形状与位置公差左端面对左端面对aa基基准的全跳动准的全跳动右端面对右端面对bb基基准的平行度准的平行度44个螺孔实际轴线对个螺孔实际轴线对ccaadd基准确定的理想基准确定的理想轴线的位置度轴线的位置度孔轴线对孔轴线对cc基基准的垂直度准的垂直度孔内表面孔内表面的圆柱度的圆柱度形位公差注法应用示例形位公差注法应用示例油缸油缸kkkk本节结束本节结束油缸立体效果图

表面结构代号 只能水平朝上 或垂直朝左。

§14-4 零件图上技术要求的注写

一、表面结构要求

(2) 必要时,表面结构也可用带箭头或黑点的指引线 引出标注。

机械制图的公差与配合及其标注方法

精心整理一、公差与配合的概念(一)零件的互换性在成批生产进行机器装配时,要求一批相配合的零件只要按零件图要求加工出来,不经任何选择或修配,任取一对装配起来,就能达到设计的工作性能要求,零件间的这种性质称为互换性。

零件具有互换性,可给机器装配、修理带来方便,也为机器的现代化大生产提供了可性。

(二)公差的有关术语1234下偏差=最小极限尺寸—基本尺寸上、下偏差统称为极限偏差,上、下偏差可以是正值、负值或零。

国家标准规定:孔的上偏差代号为ES,孔的下偏差代号为EI;轴的上偏差代号为es,轴的下偏差代号为ei.5、尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

?如图1a所示的孔径:6如图1b所示,零线是在公差带图中用以确定偏差的一条基准线,即零偏差线。

通常零线表示基本尺寸。

在零线左端标上“0”“+”、“—”号,零线上方偏差为正;零线下方偏差为负。

公差带是由代表上、下偏差的两条直线所限定的一个区域,公差带的区域宽度和位置是构成公差带的两个要素。

为了简便地说明上述术语及其相互关系,在实用中一般以公差带图表示。

公差带图是以放大图形式画出方框的,注出零线,方框宽度表示公差公差值大小,方框的左右长度可根据需要任意确定。

为区别轴和孔的公差带,一般用斜线表示孔的公差带;用加点表示轴的公差。

7、标准公差与标准公差等级标准公差是国家标准所列的以确定公差带大小的任一公差。

标准公差等级是确定尺寸精确程度的等级。

标准公差分20个等级,即IT01、IT0、IT1、IT—18,表示标准公差,阿拉伯数字表示标准公差等级,其中IT01级最高,等级依次降低,IT18级最低。

对于一定的基本尺寸,标准公差等级愈高,标准公差值愈小,尺寸的精确程度愈高。

国家标准将500mm以内的基本尺寸范围分成13段,按不同的标准公差等级列出了各段基本尺寸的标准公差值,见表82孔、轴(1(2。

零件图的尺寸标注

Ra

1 L

L

0 Y (x)d x

Ra

1 n

n i 1

Yi

表面粗糙度

书P231表11.2

Ra的数值(单位为微米)

100

(10.0)

(80)

(8.0)

(63)

6.3

50

(5.0)

(40)

(4.0)

32

3.2

(1.00) 0.80 (0.63) 0.050 (0.040) (0.032)

10

3-M6-7H深10

深10是指螺孔的深度

不通螺孔

零件图上常见结构的尺寸标注

3-M6-7H深10 孔深12

3-M6-7H

10 12

3-M6-7H深10 孔深12

需要注出钻孔深度时, 应明确标出孔深尺寸

不通螺孔

零件图上常见结构的尺寸标注

6-φ7

90o

沉孔φ13×90o

φ13

6-φ7 沉孔φ13×90o

公差等级(精度等级):确定尺寸精度的等级.

国家标准将公差等级分为20级, 即IT01、IT0 、IT1~IT18. 其中IT表示标准公差,数字表示公差等级代号, 从前到后等级依次降低

尺寸公差与配合及其注法

标准公差数值

等级

尺寸 (mm)

大于 至

IT01

IT0 IT1

μm

IT2 IT3 IT12 IT13 IT14

公差等级代号 轴的基本偏差代号

基本尺寸

尺寸公差与配合及其注法

配合及其种类

配合是表示基本尺寸相同、相互结合的孔和轴公差带之间的关系

间隙

孔径 过盈

轴径 孔径

最大间隙=孔max-轴min 最大过盈=孔min -轴max

机械设计图纸标注知识 工程制图标注 标注方法、方式

机械图纸标注知识1.轴套类零件这类零件一般有轴、衬套等零件,在视图表达时,只要画出一个基本视图再加上适当的断面图和尺寸标注,就可以把它的主要形状特征以及局部结构表达出来了。

为了便于加工时看图,轴线一般按水平放置进行投影,最好选择轴线为侧垂线的位置。

在标注轴套类零件的尺寸时,常以它的轴线作为径向尺寸基准。

由此注出图中所示的Ф14 、Ф11(见A-A断面)等。

这样就把设计上的要求和加工时的工艺基准(轴类零件在车床上加工时,两端用顶针顶住轴的中心孔)统一起来了。

而长度方向的基准常选用重要的端面、接触面(轴肩)或加工面等。

/http_imgload.cgi?/rurl4_b=7fd9c7b35aec9232f3e4b36e 3754afdb2d637deed0769b9309ac9a5bc33c6bd1fbb051437146ecf872caf7e2717d356f 5fe67159143febd44e1259e01c74e63f9fe77d87a4d6ee117500116e8aa68dc114454db2 &a=53&b=48如图中所示的表面粗糙度为Ra6.3的右轴肩,被选为长度方向的主要尺寸基准,由此注出13、28、1.5和26.5等尺寸;再以右轴端为长度方向的辅助基,从而标注出轴的总长96。

2.盘盖类零件这类零件的基本形状是扁平的盘状,一般有端盖、阀盖、齿轮等零件,它们的主要结构大体上有回转体,通常还带有各种形状的凸缘、均布的圆孔和肋等局部结构。

在视图选择时,一般选择过对称面或回转轴线的剖视图作主视图,同时还需增加适当的其它视图(如左视图、右视图或俯视图)把零件的外形和均布结构表达出来。

如图中所示就增加了一个左视图,以表达带圆角的方形凸缘和四个均布的通孔。

/http_imgload.cgi?/rurl4_b=7fd9c7b35aec9232f3e4b36e 3754afdb80781762923e5751ec34a37e1527c51caeedb8eb0621284236f8b6b1783f01f 1f857abfb2b3348d81f2ace173955dc36e9081fc7fde6be49ef4dd2ffef86729750072529 &a=56&b=55在标注盘盖类零件的尺寸时,通常选用通过轴孔的轴线作为径向尺寸基准,长度方向的主要尺寸基准常选用重要的端面。

零件图的技术要求

零件图的技术要求一、零件图上技术要求的内容零件图除了表达零件形状和标注尺寸外,还必须标注和说明制造零件时应达到的一些技术要求。

大致有下列几方面内容:(1)零件的表面结构。

(2)零件上重要尺寸的公差及零件的形状和位置公差。

(3)零件的特殊加工要求、检验和试验说明。

(4)热处理和表面修饰说明。

(5)材料要求和说明。

图上的技术要求如尺寸公差、形位公差、表面结构应按国家标准规定的各种代(符)号标注在图形上,无法标注在图形上的内容,可用文字分条注写在图纸下方空白处,本节主要根据GB/T 131-2006介绍零件表面结构的标注方法。

二、零件的表面结构1.表面结构的基本概念零件的实际表面是按所定特征加工形成的,看起来很光滑,但借助放大装置便会看到高低不平的状况。

零件实际表面的轮廓是由粗糙度轮廓(R轮廓)、波纹度轮廓(W 轮廓)和原始轮廓(P轮廓)构成的,各种轮廓所具有的特性都与零件的表面功能密切相关。

(1)粗糙度轮廓。

粗糙度轮廓是表面轮廓中具有较小间距和峰谷的那部分,它所具有的微观几何特性称为表面粗糙度。

它主要是由所采用的加工方法形成的。

如在切削过程中工件加工表面上的刀具痕迹以及切削撕裂时的材料塑性变形等。

(2)波纹度轮廓。

波纹度轮廓是表面轮廓中不平度的间距比粗糙度轮廓大得多的那部分。

这种间距较大的,随机的或接近周期形式的成分构成的表面不平度称为表面波纹度。

它主要由机床或工件的绕曲、振动、颤动、形成材料应变以及其他一些外部影响等原因引起。

(3)原始轮廓。

原始轮廓是忽略了粗糙度轮廓和波纹度轮廓之后的总的轮廓。

一般由机器或工件的绕曲或导轨误差引起。

2.表面结构的参数评定表面结构涉及下面的参数:(1)轮廓参数(GB/T 3505-2000)——R轮廓(粗糙度参数);——W轮廓(波纹度参数);——P轮廓(原始轮廓参数)。

(2)图形参数(GB/T 18618-2002)——粗糙度图形——波纹度图形(3)支承率曲线参数(GB/T 18778.2-2003和GB/T 18778.3-2006)本章节主要介绍评定表面结构的粗糙度轮廓(R轮廓)参数中的两项主要参数:轮廓的算。

零件图上技术要求的注写

25 其余

3.2 =

100 =

6.3 6.3

2×B3.15 1.6 3.2 R

12.5 C2

中心孔、键槽、圆角、倒角旳表面粗糙度代号简化注法

1.6 1.6

6.3 6.3

抛光 1.6

反复要素粗糙度注法

连续表面粗糙度注法

0.8

6.3

同一表面粗糙度 要求不同旳注法

3.2 3.2

齿轮工作表面 旳粗糙度注法

§8-4 零件图上技术要求旳注写

一、表面粗糙度

经过加工后旳机器零件,其表面状态是比较复杂旳。 若将其截面放大来看,零件旳表面总是凹凸不平旳,是 由某些微小间距和微小峰谷构成旳。

我们将这种零件加工后表面上具有旳微小间距和微小 峰谷构成旳微观几何形状特征称为表面粗糙度。

零件旳表面粗糙度与零件旳加工措施、机床与工具旳 精度、振动与磨损,以及切削时产生旳塑性变形等原因 有关。

最大过盈 最小过盈等于零

轴公差带

零线

孔公差带

过渡配合图解规律

轴公差带

零线

孔公差带

孔公差带与轴公差带之下

过渡配合 可能具有间隙或过盈旳配合称为过渡配合。

零线

孔公差带 轴公差带

孔公差带 轴公差带

轴公差带 孔公差带

最大间隙

最大过盈 最大间隙

最大过盈 最大间隙

最大过盈

过渡配合图解规律

孔公差带与轴公差带相互交叠

或其他加工,就能顺利装配,并能满足使用要求,这种 性质称为互换性。

当代化旳工业生产,要求机器旳零(部)件具有互换 性,为使零件具有互换性,就必须确保零件旳尺寸、表 面粗糙度、几何形状等技术要求旳一致性。

实现互换 性旳途径

原则和原则化

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

c cd b a

基本尺寸

0

+

m n p rs t k g h js f fg j d e ef

-

轴

z uv x y

zc zazb

零线

基本尺寸

0

+

D E EF F FG

孔

零线

-

G H JS UV X Y Z ZA K M N J P R S T ZB ZC

0

0

⒋ 配合

⑴ 配合的概念

配合: 配合: 基本尺寸相同的相互结合的孔和 基本尺寸相同的相互结合的孔和 轴的公差带之间的关系 公差带之间的关系。 轴的公差带之间的关系。 间隙或过盈: 间隙或过盈 δ=孔的实际尺寸-轴的实际尺寸 孔的实际尺寸- 孔的实际尺寸 δ≥0 间隙 δ≤0 过盈

表面粗糙度参数的单位是µ 。 表面粗糙度参数的单位是µm。 注写Ra时 只写数值; 注写Rz、 时 注写 时,只写数值 注写 、Ry时, 应同时注出Rz、 和数值 和数值。 应同时注出 、Ry和数值。 只注一个值时,表示为上限值; 只注一个值时,表示为上限值;注两个 值时,表示为上限值和下限值。 值时,表示为上限值和下限值。

G H JS U J K M N P R S T

基准孔

基准轴

m n

p

r s

t u

轴

js k g h f fg ef j

a —— h 通常形成间隙配合 通常形成间隙配合 基孔制: 基孔制: —— n 通常形成过渡配合 j 通常形成过渡配合 p—— zc 通常形成过盈配合 通常形成过盈配合

三、公差与配合在图样上的标注 ⒈ 在装配图上的标注 标注形式为: 标注形式为: 的基本偏差代号、 孔的基本偏差代号、公差等级 基本尺寸————————————— 基本尺寸 的基本偏差代号、 轴的基本偏差代号、公差等级 箱体 采用基孔制时, 采用基孔制时,分 轴套 子为基准孔代号H及公 子为基准孔代号 及公 差等级。 差等级。 例如: 例如: Φ30 H8 基孔制间隙配合

3.2

⒊ 标注示例

6.3 3.2 6.3 2×45° × °

×

6.3

3.2 ×

×

3.2

1.6

3.2

6.3

11.2 尺寸公差与配合的概念及其注法 一、互换性与公差配合 ● 互换性: 互换性: 同一批零件,不经挑选和辅助加工, 同一批零件,不经挑选和辅助加工, 任取一个就可顺利地装到机器上去 顺利地装到机器上去, 任取一个就可顺利地装到机器上去,并满 足机器的性能要求。 足机器的性能要求。

说明: 说明:

① 当标注上限值或上限值与下限值时,允 当标注上限值或上限值与下限值时, 许实测值中有16%的测值超差。 的测值超差。 许实测值中有 的测值超差 当不允许任何实测值超差时, ② 当不允许任何实测值超差时,应在参数 值的右侧加注max或同时标注 或同时标注max和min。 值的右侧加注 或同时标注 和 。 例如: 例如: 3.2max 用去除材料的方法获得的表面 Ra的 的 1.6min 用去除材料的方法获得的表面, 最大值为 值为3.2µ ,最小值为1.6µ 。 最大值为 µm,最小值为 µm。

上偏差 = 50.008-50 = +0.008 - 下偏差 = 49.992-50 = -0.008 - 公差 = 0.008-(-0.008) = 0.016 -

公差恒为 正

公差带图:

上偏差 Φ50 基本尺寸 + 0 - 公差带 +0.008 -0.008 +0.024 +0.008 -0.006 -0.022 0

铣 3.2

用去除材料的方法获得的表面, 的 用去除材料的方法获得的表面 Ra的 上限值为 值为3.2µ ,加工方法为铣制。 上限值为 µm,加工方法为铣制。

表面粗糙度代(符号 符号)在图样上的标注 ⒉ 表面粗糙度代 符号 在图样上的标注 方法

在同一图样上每一表面只注一次粗糙度代 ★ 在同一图样上每一表面只注一次粗糙度代 且应注在可见轮廓线、尺寸界线、 号,且应注在可见轮廓线、尺寸界线、引 出线或它们的延长线上, 出线或它们的延长线上,并尽可能靠近有 关尺寸线。 关尺寸线。 ★ 当零件的大部分表面具有相同的粗糙度要 求时,对其中使用最多的一种, 求时,对其中使用最多的一种,代(符) 可统一注在图纸的右上角。 号,可统一注在图纸的右上角。并加注 其余”二字。 “其余”二字。 12.5 例如: 例如: 其余

●

保证零件具有互换性的措施: 保证零件具有互换性的措施: 由设计者确定合理的配合要求和尺寸 由设计者确定合理的配合要求和尺寸 公差大小。 公差大小。

二、公差与配合的概念

基本尺寸、实际尺寸、 ⒈ 基本尺寸、实际尺寸、极限尺寸

基本尺寸: 设计时确定的尺寸。 基本尺寸 设计时确定的尺寸。 实际尺寸: 零件制成后实际测得的尺寸。 实际尺寸 零件制成后实际测得的尺寸。 极限尺寸: 极限尺寸 允许零件实际尺寸变化的两个 界限值。 界限值。 最大极限尺寸: 允许实际尺寸的最大值。 最大极限尺寸 允许实际尺寸的最大值。 最小极限尺寸: 允许实际尺寸的最小值。 最小极限尺寸 允许实际尺寸的最小值。 零件合格的条件: 零件合格的条件: 最大极限尺寸≥实际尺寸 最小极限尺寸。 实际尺寸≥最小极限尺寸 最大极限尺寸 实际尺寸 最小极限尺寸。

⒉ 尺寸偏差和尺寸公差

上偏差 = 最大极限尺寸-基本尺寸 最大极限尺寸- 代号: 孔为 代号: 孔为ES 轴为es 轴为 下偏差 = 最小极限尺寸-基本尺寸 最小极限尺寸- 代号: 孔为 代号: 孔为EI 轴为ei 轴为 尺寸公差(简称公差 允许实际尺寸的变动量。 简称公差): 尺寸公差 简称公差 允许实际尺寸的变动量。 最大极限尺寸- 公差 = 最大极限尺寸-最小极限尺寸 = 上偏差-下偏差 上偏差- 偏差可 例: Φ50±0.008 ± 正可负

∑ypi+∑yvi i=1 i=1 Rz= 5

Y

5

5

Ypi——最大轮廓峰高 最大轮廓峰高 Yvi——最大轮廓谷深 最大轮廓谷深

轮廓最大高度——Ry ⒊ 轮廓最大高度

Rp

三、表面粗糙度代(符)号及其注法 表面粗糙度代(

⒈ 表面粗糙度代号 表面粗糙度符号 表面粗糙度代号 表面粗糙度参数 其它有关规定

⑴ 表面粗糙度符号

轮廓算术平均偏差——Ra ⒈ 轮廓算术平均偏差

Y X L L 1 Ra=-∫ 0y(x) - L

dx

近似为: 近似为

n 1 Ra=-∑ yi - L i=1

微观不平度十点高度——Rz ⒉ 微观不平度十点高度

yp2 yp1 yp3 yp4 yp5 Y X yv4 yv5 X Rm L yv1 yv2 yv3 L Ry

在不同方向的表面上标注时, ★ 在不同方向的表面上标注时,代号中的数 字及符号的方向必须下图的规定标注。 字及符号的方向必须下图的规定标注。 ★ 代号中的数 字方向应与 尺寸数字的 一致。 方向 一致。 ★ 符号的尖端 必须从材料 外指向表面。 外指向表面。

3.2 30° 3.2 ° 3.2

3.2 30° ° 3.2

下偏差

例: Φ50±0.008 ±

+0.024 Φ50 Φ +0.008

-0.006 Φ50 Φ -0.022

公差带图可以直观地表示出公差的大 公差带图可以直观地表示出公差的大 小及公差带相对于零线的位置。 小及公差带相对于零线的位置。

⒊ 标准公差和基本偏差

⑴ 标准公差 用以确定公差带的大小,国家标准共规定了20 用以确定公差带的大小,国家标准共规定了 个等级。 个等级。 即:IT01、IT0、 IT1~IT18 、 、 标准公差的数值由基本尺寸和公差等级确定。 标准公差的数值由基本尺寸和公差等级确定。

意 义 及 说 明

用任何方法获得的表面 任何方法获得的表面 单独使用无意义) (单独使用无意义) 用去除材料的方法获得的表面 去除材料的方法获得的表面 用不去除材料的方法获得的表面 不去除材料的方法获得的表面 横线上用于标注有关参数和说明 表示所有表面具有相同的表面粗 糙度要求

表面粗糙度参数: ⑵ 表面粗糙度参数

最大极限尺寸 最小极限尺寸 最小极限尺寸 最大极限尺寸 最大过盈 最小过盈

最大过盈

最小过盈

图例: 图例: 孔 轴

孔的公差带在轴 的公差带之下

③ 过渡配合 可能具有间隙或过盈的配合。 可能具有间隙或过盈的配合。

最大极限尺寸 最小极限尺寸 最小极限尺寸 最大极限尺寸 最大间隙 最大过盈

最大过盈

最大间隙

表面粗糙度的概念及其注法

一、表面粗糙度的概念 表面粗糙度的概念

表面粗糙度是指零件的加工表面上具 有的较小间距和峰谷所形成的微观几何形 状误差。 状误差。

二、评定表面粗糙度的参数

轮廓算术平均偏差——Ra ★ 轮廓算术平均偏差 微观不平度十点高度——Rz ★ 微观不平度十点高度 ★ 轮廓最大高度——Ry 轮廓最大高度 优先选用轮廓算术平均偏差Ra 优先选用轮廓算术平均偏差

标准公差 基本偏差 基本尺寸 0+ — 0 基本偏差 标准公差

⑵ 基本偏差 用以确定公差带相对于零线的位置。 用以确定公差带相对于零线的位置。 一般为靠近零线的那个偏差。 一般为靠近零线的那个偏差。

Hale Waihona Puke 基本偏差系列 基本偏差系列确定了孔和轴的公差带位置。 基本偏差系列确定了孔和轴的公差带位置。

A B C CD

0+

间隙配合 过渡配合

过盈配合

基准孔的基本偏差代号为“ 。 基准孔的基本偏差代号为“H”。

0

② 基轴制

基本偏差为一定的轴的公差带 基本偏差为一定的轴的公差带, 与不同基本 一定的轴的公差带 偏差的孔的公差带形成各种不同配合的制度 形成各种不同配合的制度。 偏差的孔的公差带形成各种不同配合的制度。

0+