铝及铝合金电镀前处理工艺说明

铝及其合金的表面处理技术

铝及其合金的表面处理技术全球铝的产量仅次于铁。

铝和铝合金密度小且易加工。

并且可以制造成形状十分复杂的零件,因而它在工业中的应用日益广泛,但是铝及其合金易产生晶间腐蚀,表面硬度低、不耐磨损。

国内外都在采取各种方法对铝及其合金表面进行改质处理,以获得各项优良性能,拓宽其应用范围。

作者讨论了铝及其合金的表面处理技术,简述了其应用,并对该领域目前研究的热门课题——微弧氧化及激光处理进行了介绍。

1电镀、抛光和砂面处理铝及其合金的电镀一般是为了改善装饰性,提高表面硬度和耐磨性,降低摩擦系数,改善润滑性,提高表面导电性和反光率等而进行的。

由于铝对氧有很强的亲和力,表面总是有氧化膜存在,铝属于两性金属,在酸性溶液和碱性溶液中都不稳定。

铝的膨胀系数较绝大多数金属的大,铬为7X10-6),所以镀层易脱落,又由于镀铝常含有砂眼、气孔等缺陷.在电镀过程中,砂眼和气孔中常会滞留溶液和氢气。

影响镀层与基体的结合力,所以直接在铝及其合金上电镀很困难。

铝及其合金的电镀效果主要取决于表面准备情况。

镀前一般进行机械处理,有机溶剂除油,化学除油、碱浸蚀、出光等处理。

铝及其合金的镀前处理及电镀工艺有下列几种:(1)化学浸锌呻电镀铜+电镀其他镀层;(2)电镀薄锌层一电镀铜一电镀其他镀层;(3)化学镀镍一电镀厚镍;(4)电镀镍一电镀其他镀层;(5)阳极氧化呻电镀其他镀层;(6)铝合金一步法镀铜—)电镀其他镀层1,铝及其合金的抛光多年来普遍采用三酸抛光工艺,该工艺温度高、时间短,亮度好,但一般只能单根抛光,无法批量生产,而且产生的黄烟对人体有害。

电解抛光的含磷和铬酸的废水处理一般厂家难以解决,且生产中耗电量很大。

为此,目前市场已推出无黄烟两酸抛光新工艺,只需在磷酸、硫酸中加入少量添加剂(其成本接近硝酸)即可在80~100°C下操作0.5-3.0min,其光亮度略次于三酸处理[2],但解决了环境污染问题+ 砂面处理和亚光处理是目前国外铝建材表面处理的流行工艺。

铝合金电镀工艺流程

铝合金电镀工艺流程铝合金电镀是一种常见的表面处理技术,可用于增强铝合金的耐腐蚀性、增加光泽、改善外观以及提高表面硬度。

下面是一篇关于铝合金电镀工艺流程的700字的介绍。

铝合金电镀工艺流程通常包括以下几个步骤:表面处理、电镀前处理、电镀和后处理。

首先是表面处理。

表面处理是铝合金电镀的关键步骤,主要是为了去除铝合金表面的氧化层和污染物,使得铝合金表面清洁、平滑和适合电镀。

表面处理常用的方法包括酸洗、碱洗和机械处理。

酸洗可以去除氧化层和铝合金表面的污垢,碱洗可以去除残留的酸洗剂和其他有机物,机械处理可以修复铝合金表面的瑕疵和提高表面光洁度。

接下来是电镀前处理。

电镀前处理是为了进一步提高铝合金表面的适应性和电镀质量。

电镀前处理常用的方法包括活化和镀涂底层。

活化可以使得铝合金表面形成一层活性金属氧化物膜,提高其对电镀液的亲和性;镀涂底层可以修补表面的缺陷以及形成一层均匀的镀涂层,使得后续的电镀更为均匀和牢固。

然后是电镀。

电镀是将金属离子沉积在铝合金表面的过程,通常采用的电镀方法是阳极氧化。

在电镀过程中,将铝合金作为阳极泳池,并使用电源提供直流电流,使得金属离子从电解液中沉积在铝合金表面。

电镀时间和电流密度是影响电镀质量的重要参数,需要根据具体情况进行调整。

最后是后处理。

后处理是在电镀完成后对铝合金进行一系列的处理,以提高电镀层的质量和保护铝合金不受环境影响。

常见的后处理方法包括封孔、涂漆和抛光。

封孔可以降低电镀层的孔隙度和增加其密度,提高防腐蚀性能;涂漆可以保护电镀层不受外界侵蚀和氧化;抛光可以提高电镀层的光泽和平滑度,使其外观更加美观。

总的来说,铝合金电镀是一种常见的表面处理技术,其工艺流程包括表面处理、电镀前处理、电镀和后处理。

通过这一系列步骤的处理,可以使得铝合金表面得到清洁、平滑和具有电镀层的保护,增加其耐腐蚀性和美观度。

在进行铝合金电镀时,需要根据具体情况调整工艺参数,以确保电镀质量和效果。

铝及铝合金电镀的浸锌工艺

1 引言铝及铝合金种类繁多,其显微结构和电化学行为有很大差异,同一种合金又可能经不同的热处理,因此,很难找到一种适合各种成分、不同金相结构和表面状态的通用表面预处理方法。

目前国内外普遍采用的铝及铝合金镀前处理方法主要有:(1)化学浸锌—一电镀铜一电镀其它镀层;(2)电镀薄锌层一电镀铜一电镀其它镀层;(3)阳极氧化一电镀其它镀层;(4)直接电镀法;(5)化学镀镍一电镀其它镀层;(6)电镀镍一电镀其它镀层;(7)铝合金一步法镀铜一电镀其它镀层。

传统的铝合金表面处理方法是阳极氧化、铬酸盐处理,在电镀行业中浸锌法最为普遍。

浸锌工艺是铝件电镀前处理方法中最为简便、经济,也是工业上使用最广的工艺。

2浸锌工艺概述2.1浸锌工艺的发展铝的电极电势太负,以致除镀铬液外任何镀液都会生成浸镀层。

研究表明,锌层是电镀、化学镀层的良好过渡层。

碱性浸锌液的配方是Hewitson在1927年取得的专利,以后相继也有一些专利发表。

然而,直到由Bengston,Meyer-,Ehrhardt和Guhrie等开展了更有针对性的研究工作后,这种浸锌方法才真正得到了广泛的应用。

Saubestre和Morico以及Such和Wyszynski对浸锌溶液的配方和浸锌工艺进行了改进和完善。

基础锌酸盐溶液主要成分为Na0H和Zn02。

为了使铝制件上的镀层获得较高结合力,在足以保证电沉积层良好的条件下,浸锌层的厚度应尽可能的薄。

决定置换出锌量的两个最主要因素是:合金的性能和所使用的浸锌工艺。

S.G.Robertson,I.M.Ritchie研究了FeCll、KNaC4H4O6的功能,发现单独加。

KNaC4 H4O6不能显著影响浸锌速率、镀层质量、锌的极化曲线。

这说明。

KNaC4H406仅络合溶液中Fe3+FeCl3和KNaC4H406一起加人,对反应有显著影响。

指出Fe3+主要功能是减小锌晶粒的尺寸,并与铝基体发生微量置换反应,与锌生成锌铁合金;微量的锌铁合金的存在,使浸锌层更薄、致密,同时提高了耐蚀性,有利于提高置换锌层与基体的结合力。

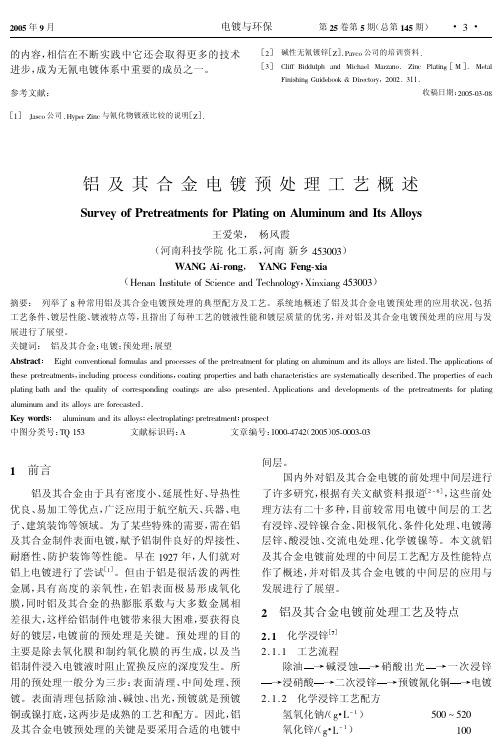

铝及其合金电镀预处理工艺概述

参考文献:

[ 1 ] Hewistsor E H. Process of Coating Aluminum Surfaces[ P]. USP: 1 627 900,1927-05 .

王爱荣, 杨风霞 (河南科技学院 化工系,河南 新乡 453003)

WANG Ai-rong, YANG Feng-xia (Henan Institute of Science and Technology,Xinxiang 453003)

摘要: 列举了 8 种常用铝及其合金电镀预处理的典型配方及工艺。系统地概述了铝及其合金电镀预处理的应用状况,包括

工艺条件、镀层性能、镀液特点等,且指出了每种工艺的镀液性能和镀层质量的优劣,并对铝及其合金电镀预处理的应用与发

展进行了展望。

关键词: 铝及其合金;电镀;预处理;展望

Abstract: Eight conventional formulas and processes of the pretreatment for plating on aluminum and its alloys are listed. The applications of

2 铝及其合金电镀前处理工艺及特点

2 . 1 化学浸锌[7]

2.1.1 工艺流程

除油 → 碱浸蚀 → 硝酸出光 → 一次浸锌

→浸硝酸 →二次浸锌 →预镀氰化铜 →电镀

2.1.2 化学浸锌工艺配方

氢氧化钠(/ g·L - 1 )

500 ~ 520

氧化锌(/ g·L - 1 )

100

铝合金电镀工艺流程

铝合金电镀工艺流程铝合金电镀是一种常见的表面处理工艺,可以提高铝合金的耐腐蚀性、硬度和外观质量。

下面将介绍铝合金电镀的工艺流程。

首先,准备工作。

在进行铝合金电镀之前,需要对铝合金表面进行清洁处理,以去除表面的油污、氧化物和其他杂质。

这一步是非常重要的,因为表面的清洁程度将直接影响到电镀层的附着力和质量。

清洁处理通常包括化学清洗、机械清洗和酸洗等步骤。

接下来是化学预处理。

铝合金在进行电镀之前,需要进行化学预处理,以增加其表面的粗糙度和活性,从而提高电镀层的附着力。

常见的化学预处理方法包括酸洗、碱洗、磷化和化学镀等。

这些方法可以有效地改善铝合金表面的粗糙度和附着力,为电镀层的形成奠定基础。

然后是电镀。

在完成清洁和化学预处理后,铝合金就可以进行电镀了。

电镀是将金属离子沉积到基底金属表面的过程,通过电化学方法将金属离子还原成金属沉积在基底金属表面,形成一层金属电镀层。

在铝合金电镀中,常用的电镀方法包括镍电镀、铬电镀、铜电镀和铝电镀等。

这些电镀层可以提高铝合金的耐腐蚀性和外观质量。

最后是后处理。

在完成电镀后,需要进行后处理工艺,以提高电镀层的性能和外观。

后处理工艺通常包括烘干、喷漆、抛光和包装等步骤。

这些工艺可以进一步改善电镀层的光泽度、平整度和耐腐蚀性,使其达到预期的要求。

总结一下,铝合金电镀工艺流程包括准备工作、化学预处理、电镀和后处理。

通过这些步骤,可以有效地提高铝合金的耐腐蚀性、硬度和外观质量,满足不同工业领域对铝合金产品的要求。

希望本文对铝合金电镀工艺流程有所帮助。

铝及铝合金到底能不能电镀,如何电镀

铝及铝合金到底能不能电镀,如何电镀铝及铝合金的特点在铝及铝合金上电镀比在钢铁、铜等金属材料上电镀要困难和复杂得多,其主要原因有以下几个方面:①铝及铝合金对氧具有高度的亲和力,极易生成氧化膜,并且这层氧化膜一经除去又会在极短的时间里产生一层新的氧化膜,严重影响镀层的结合力。

②铝的电极电位为负,浸入电镀液时容易与具有正电位的金属离子发生置换,影响镀层结合力。

③铝及铝合金的膨胀系数比其他金属大,因此不宜在温度变化较大的范围内进行电镀。

铝及铝合金与其他金属镀层膨胀系数不同将引起较大的应力,从而使镀层与铝及铝合金之间的结合力不牢。

④铝是两性金属,能溶于酸和碱,在酸性和碱性电镀液中都不稳定。

⑤铝合金压铸件有砂眼、气孔,会残留镀液和氢气,容易鼓泡,也会降低镀层和基体金属间的结合力。

为在铝及铝合金表面上得到结合力良好的电镀层,应针对以上原因,在镀前采取一定的前处理措施。

除了常规的除油、浸蚀、出光外,还需要进行特殊的预处理,制取一层过渡金属层或能导电的多孔性化学膜层,以保证随后的电镀层有良好的结合力。

目前常用的方法有两种:先化学浸锌,然后电镀其他金属;先进行阳极氧化处理,再电镀其他金属。

化学浸锌化学浸锌是使用最早、最为成熟、应用最为广泛的处理方法。

该法是将铝和铝合金制件浸入强碱性的锌酸盐溶液中,在清除铝表面氧化膜的同时,置换出一层致密而附着力良好的沉积锌层。

这层沉积锌层一方面可防止铝的再氧化,另一方面改变了铝的电极电位,在锌的表面电镀要比铝表面电镀容易得多,同时也改善了其他条件的影响,使铝和铝合金的电镀获得满意的结合力。

1)化学浸锌原理当铝和铝合金浸入强碱性的锌酸盐溶液时,界面上发生氧化还原反应,即铝氧化膜和铝的溶解以及锌的沉积。

Al203+2NaOH====2NaAl02+H202Al+2Na0H+2H20====2NaAl02+3H2 ↑2Al+3Zn022- +2H20====3Zn+2A102-+40H一在浸锌溶液中锌以配合物形式存在,析出电位变负,放置换反应进行地缓慢而均匀。

铝及铝合金前处理工艺

铝及铝合金前处理工艺1.本工艺适用于铝及其合金的磷化处理,处理后的膜层与各种涂装层(油漆、塑粉等)有极强的附着力,经本工艺处理后的工件所形成的膜层有较强的抗蚀性能,与涂装层组合后能大幅度提高工件的整体抗腐蚀性能。

2.铝材在喷涂前处理中必须进行化学清洗和浸蚀,清除其表面粘附的油脂、自然氧化膜和灰尘等污染物,使铝合金基体裸露出来,形成均匀的活化表面,这是保证转化膜质量和喷涂质量的关键.3.工艺流程:工件装挂→酸脱→水洗→磷化处理→水洗→烘干.4.主要设备设备名称:酸脱槽,水洗槽,磷化槽;内衬要求:PVC ;加热设施:0℃左右。

5.工艺条件5.1铝脱Yj-1360酸脱剂25~50 g/L 温度常温时间5~20min5。

2磷化Yj-6104磷化剂25~50g/L 氧化剂5~15点温度5~40℃时间5-20min 注:槽液配制方法很简单,先在槽中加入约一半体积的水,然后加入Yj—1360 50Kg 或Yj-6104 50Kg,再加足量水。

6。

工艺操作说明6。

1 预检: 零件表面不应有胶类、漆类、铝屑、砂粒、毛刺等缺陷。

6。

2 酸脱: 将工件浸入酸脱液中脱脂,为了加快脱脂速度可晃动工件.检验标准:目视检查,经酸脱液处理后铝合金表面露出金属本色,平整光亮,油污和自然氧化膜全部除净,水洗后水膜连续、完整,表面完全润湿,不挂水珠,无黑色挂灰和过腐蚀现象.6.3 水洗:将工件在水中清洗干净。

6。

4 磷化:将工件浸入磷化液中进行磷化,为了磷化膜的均匀可上下移动工件。

6.5 水洗: 将磷化后的零件用流水清洗干净,零件内不能有未清洗的磷化液。

7。

注意事项7。

1 热处理和焊接件:工件经过热处理或焊接后表面形成油污烧结的焦化物,延长脱脂时间或加大脱脂液浓度可彻底除净。

7.2 零件的绑扎:7.2.1 绑扎用的材料宜选用铝线,禁止使用铜线和镀锌线,可用退去锌层的铁线。

7。

2。

2 稍大的单件绑扎好,尽可能绑在离零件边沿最近的孔眼中,以减少对工件表面的影响。

铝及铝合金电镀前的浸锌处理

铝及铝合金电镀前的浸锌处理摘要:铝及铝合金常用于制作电器元件和开关组件,为提升防护及焊接性能,一般需要对其进行电镀。

由于铝及铝合金具有较易被氧化的特点,一旦其出现氧化就会增加其后续电镀处理的难度,当前一般采用浸锌的方法避免其快速氧化。

本篇文章概述了铝及铝合金浸锌的过程、浸锌浓度对于铝及铝合金电镀的影响、浸锌方法的优点及缺点,并提出相应的控制和改进措施。

关键词:铝;铝制品;电镀;浸锌当前处理铝和铝合金氧化性的方法,其中可以采用电镀的方法,但是在电镀前的预处理中,最经济实惠以及性价比最高的方法就是浸锌法,浸锌法产生的商业价值也是不容忽视的,并且已经在当前铝和铝合金电镀过程中被广泛应用。

对于浸锌的技术来说,在浸锌时对于各个成分的含量控制程度较少,并且操作简单,在使用当中的成本也较小,为了使铝合金的使用价值得到提高,就需要不断提高浸锌技术水平。

一、铝和铝合金电镀前的浸锌处理概述铝和铝合金的使用范围非常广泛,因为其具有非常高的使用价值,在使用的过程当中具有延展性较高、机械强度较高、使用加工的过程非常简单、重量非常轻盈的特点。

但是在铝和铝合金使用上也存在着一定的弊端,其具有易氧化、耐磨性较弱的特点,这样极大的缩短了铝和铝合金的使用范围,并且缩短了其使用寿命。

针对于这一问题,可以采用电镀的方法进行解决,这样更好的扩大了其适用范围,增长了使用寿命。

由于其易氧化的特点,在氧化过程当中表面会形成一层氧化膜,铝合金在接受电镀之后,由于铝基体和镀层之间存在着一层氧化膜,这样使二者之间缺乏了足够的结合力。

所以,在对铝合金进行电镀工作之前,就需要对其进行处理,让铝和铝合金之间存在着良好的镀层关系。

根据相关研究表示,在电镀前进行浸锌处理时,采用二次浸锌可以使电镀的效果达到最大化。

二、浸锌浓度的影响在铝和铝合金的浸锌过程当中,溶液的浓度对于浸锌的效果影响是非常巨大的,溶液的浓度在一定程度上影响着晶粒的大小和致密性,当浸锌溶液的浓度过高时,沉积物呈现粗大的效果并且形状呈树状;当浸锌溶液的浓度过低时,沉积物呈现较为细致的结晶。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2. SZ 处理后的电镀不须任何经验及技术处理;

3. 光镍电镀前不需要预镀铜打底;

4. 可以直接会甚低;

6. 处理过程简单,而且 SZ(Ⅱ)液控制容易;

7. 操作浓度低,掏水带走量少,且处理效率高;

8. SZ 不含毒性物质。

操作流程及条件

1. 单 SZ 处理方法

2. 含硅7%或以上的铝合金工件,需用电解浸蚀方法,浓度20~30克/升,在活化液中必需加入 EX 活化 剂;

3. 含镁2.5% 以上的铝合金工件需使用15~20%硫酸活化,温度60~70℃,时间30秒~2分钟;

4. 对不同的基体材料,使用双重 SZ(Ⅱ)液处理有更理想的效果。

铸造视频: 铸造论坛: 机床铸件:

SZ(Ⅱ)液处理→其它电镀

流 程 除油 水洗 电 解浸 蚀 或 化学 浸 蚀 水洗

活化

水洗 SZ 处理 水洗 浸酸

药品

SZ 除 油 剂

SZ 浸 蚀 剂 SZ 浸 蚀 剂

EX 活 化 剂 硝酸 清水

SZ( Ⅱ) 液

硝酸 清水

浓 度

30~50克/ 升

20~50克/ 升 20~50克/ 升

80~120

克/升

浴液管理 1. 当 SZ 浸蚀剂和活化液变得肮脏及被污染后,会降低处理性能及附着效果。为确保优良的附着力, 补充数次后需重新更换新浴。 2. SZ(Ⅱ)液 ① 处理面积 累积操作时间越长及处理面积越大都会降低 SZ(Ⅱ)液置换效果。 以处理时间1分钟计算,每升 SZ(Ⅱ) 液可处理表面积800分米2,但不同的基体材料,效果有所不同。若处理时间为 2分钟,可处理面积为 250分 米2,根椐以上计算方法可决更新溶液的时间。 ② 比重控制

20~30℃ 15秒~2分 彻底清洗

电镀种类

电镀镍: 除了含氟硼酸镍镀液外,其它镍浴可以在 SZ 处理后直接电 镀而不需要预镀铜打底; 电镀铜: 氰化铜及焦磷酸铜可直接在 SZ 处理后电镀; 电镀铬: 不含氟的铬液可在 SZ 处理后直接电镀; 电镀其它金属:(如银、锡、锌及镉)一般而言,先进行铜或镍预镀 打底会使效果变得更佳。

新配制的 SZ(Ⅱ)液比重大约为20.5+0.5°Be''。经过一段时操作后比重会渐下降。因掏水带出或带入的改 变,而需经常测定溶的比重,当比重降至17°Be''时,抽出1/3的溶液并加入相等份量新的 SZ(Ⅱ)液。经过4~5 次补充后,溶液比重会降至15°Be'',这时需要完全建新浴。

注意事项 1. 每程序之间需要彻底水洗。尤其在双重 SZ 处理中,活化至浸酸的水洗十分重要,若活化或浸酸液 带入 SZ(Ⅱ)液会损坏及缩短 SZ(Ⅱ)液的使用时间。因此,使用两个水缸逆流方法水洗为佳;

铝及铝合金电镀前处理工艺说明

特性

SZ 是最新的铝及铝合金电镀前处理系统。SZ 操作程序简单,有优良附

着力,非其他产品可比。即使热处理3个小时,镀层仍不会产生气泡及

剥离现象。经 SZ 处理后,几乎所有铝及铝合金均能适用于不同种类的

电镀浴,尤其适用于无电沉镍。

1. SZ 处理后,不同种类的铝及铝合金均可进行电镀;

SZ 浸蚀剂

20~50克 / 50~70

升

℃

15秒~2分

EX 活化剂

硝酸 清水

80~120克 /升

4份 1份

15~30 ℃

SZ(Ⅱ)液 100%

20~30 ℃

5秒~30秒

用两个水缸逆流方法水 洗

15秒~2分 彻底清 洗

2. 双重 SZ 处理方法

铝及铝合金工件→SZ 除油→SZ 浸蚀→活 化→SZ(Ⅱ)液处理→浸 酸→

4份 1份

100%

4份 1份

温度 60~80℃ 20~30℃ 50~70℃

15~30℃

20~30℃ 15~30℃

时间 30秒~2分

30秒~2分 15秒~2分

备注 彻底清洗 彻底清洗

5~30秒

用两个水缸逆流方法水洗

15秒~2分 彻底清洗

10~20秒

水洗

SZ 处 SZ(Ⅱ)

理

液

100%

水洗

电镀

用两个水缸逆流方法水洗

铝或铝合金工件→SZ 除油→SZ 浸蚀→活化→SZ(Ⅱ)液处理→其它电镀

流程 除油

药品 SZ 除油剂

浓 度

30~50克 / 升

温 度

60~80 ℃

水洗

电解浸蚀 或化学浸蚀 SZ 浸蚀剂

20~50克 / 20~30

升

℃

时间 30秒~2分

30秒~2分

备 注

彻底清 洗

水洗 活化

水洗 SZ 处理 水洗 电镀