晶体的形变

多晶体的塑性变形机制

多晶体的塑性变形机制

多晶体是由大量晶体颗粒组成的晶粒体,其内部包含了许多晶界。

而塑性变形机制是多晶体在外力作用下发生形变的过程。

在多晶体的

塑性变形中,晶界扮演着关键的角色,影响着材料的塑性行为。

本文

将探讨多晶体的塑性变形机制及其影响因素。

多晶体的塑性变形机制主要有晶体滑移、孪晶形变和再结晶等方式。

晶体滑移是晶格内平面沿晶胞平面方向发生相对滑动,使晶体产生形变。

孪晶形变是晶体中出现特殊结构的孪晶,通过孪晶界的移动来实

现形变。

再结晶是材料在高温下形成新的晶粒结构以释放应力。

在多晶体的塑性变形中,晶界的性质对材料的塑性行为有重要影响。

晶界的迁移与扩散是晶粒体在形变过程中的重要机制,影响了晶粒的

重新排列以适应外力。

此外,晶界强化机制也影响了材料的变形性能,不同形态和性质的晶界对材料的硬度、韧性等性能具有不同影响。

除了晶界的影响,晶体取向和织构对多晶体的塑性变形也具有重要

作用。

晶体取向决定了材料在外力作用下的各向异性表现,不同取向

的晶粒在形变中的行为也有所不同。

织构是晶粒在材料中的排布规律,直接影响了材料的力学性能和变形行为。

总的来说,多晶体的塑性变形机制是一个复杂的过程,受到多种因

素的影响。

晶界、晶体取向和织构等因素共同作用,决定了材料的塑

性行为和性能。

通过深入研究多晶体的塑性变形机制,可以为材料设

计与加工提供科学依据,实现材料性能的优化与提升。

第四章晶体的塑性形变

MB/DDW的取向可以是晶体学的(即平行于滑移面)和非晶体

学的。根据晶粒原始取向不同导致开动的滑移系数目不同,使得

MB/DDW的取向不同。 如果开动的滑移系属于一个或两个滑移面,则MB/DDW倾向

于平行于滑移面{111),即它的取向是晶体学的; 如果开动的滑移系属于3个和4个滑移面,则MB/DDW是非晶

原因:位 错群集降 低能量。

LED

纯镍经20%形变量冷轧的显微组织

滑移系开动的数目为3-5个

稠密位错墙DDW “碎化” 胞块

显微带MB

几何必须边界GNB

(胞壁)伴生位错

边界IDB

36

所以,GNB和IDB两侧的取向差都随应变量加大而增大,而 它们间的间距都随应变量加大而减小,但GNB两侧的取向差增 加量和间距的减小量比较大,而IDB两侧的取向差增加量和间距 的减小量比较小,如图所示。

形变时晶界保持应变连续而 不产生空洞或张开(形变连续)。 不足之处是应力不连续。

不协调时,出现空洞和重叠

25

实现任一变形的条件:要使晶粒间的变形连续,必须有5个独立的 滑移系开动。

原因:描述任一应变状态用6个分量,但形变体积不变,即3个 正应变之和不变,因此只有5个是独立的。

为检查所提出的模型是否和实际相符,通常是对比由单晶拉伸 的σ-ε曲线导出多晶拉伸σ-ε 曲线,与实际的多晶σ-ε曲线,看它们符 合的程度。

Schmid 定律

外加拉伸应力s和滑移面 内沿着滑移方向分切应力t之 间的关系。

6

m-取向因子,又称Schmid因子

实验看出:滑移系开 动所需要的分切应力 是一个常数,和外加 力的取向无关。滑移 系开动所需要的最小 分切应力称为临界分

切应力tc。

《金属学原理》各章习题及解答(晶体的塑性变形)

σc =

τc = 2.4 × 10 5 × 3 × 2 Pa = 5.89 × 105 Pa cosϕ cos λ

晶体的形变

多数金属材料:弹性变形量小(一般不超过0.5%);而橡胶类高分子 材料的高弹形变量则可高达1000%,但这种变形是非线性的。

2015/10/14 4

弹性变形的特征和弹性模量

mgcdbe变形温度低面心立方体心立方金属变形速度快面心立方体心立方金属201611935单晶体的塑性变形单晶体的塑性变形孪生孪生1孪生变形过程当面心立方晶体发生孪生变形时变形区域作均匀切变每层111面都相对于邻面沿着方向位移了一定距离201611936单晶体的塑性变形单晶体的塑性变形孪生孪生孪生变形也是在切应力作用下发生的并通常出现于滑移受阻而引起的应力集中区因此孪生所需的临界切应力要比滑移时大得多

弹性变形的特征和弹性模量

弹性模量与切变弹性模量之间的关系为: G = E/2(1+v)

例题

一个圆柱形钢材试样受到的应力为 100Mpa。试样未变 形时直径为10mm,长度为40mm;试样变形后的长度和直 径分别为 40.019mm 和 9.9986mm 。假定此时试样仍然是弹 性的,试计算这种钢的弹性模量、切变弹性模量和泊松比。

三种典型金属晶格的滑移系

2015/10/14

想想这是为什么? 15

3.2 滑移、滑移系和Schmid定律

二. 滑移系

3. 滑移的分类:

多滑移:在多个(>2)滑移系上同时或交替进行的滑移。 双滑移: 单滑移:

4. 在其他条件相同时,晶体中的滑移系愈多,滑移过程 可能采取的空间取向便愈多,滑移容易进行,它的塑性 便愈好。 5. 滑移系首先取决于晶体结构,也和温度、合金元素等 因素有关。

F cos F cos cos cos cos A0 A0 cos

单晶体的塑性变形原理

单晶体的塑性变形原理单晶体是由同一种晶体结构组成的完整晶体,具有高度的有序性和周期性。

在单晶体中,晶体晶格之间的结合力非常强大,使得晶格的平移和扭曲受到很大的限制。

然而,当单晶体受到外力作用时,就会出现塑性变形。

塑性变形是指物体在外力的作用下发生可逆的非弹性变形,即变形后物体可以保持新的形状。

塑性变形主要发生在常温下,与高温下的固溶体形变机制不同,高温下的固溶体形变机制主要是滑移。

单晶体的塑性变形原理可以用绕晶形变和位错划移来解释。

绕晶形变是指在晶体中某个平面内的晶格原子围绕某个原子旋转,从而引起整个晶体的塑性变形。

绕晶形变发生的条件是在某个平面附近存在一定程度的局部解理,即平面上的原子比其他方向上的原子容易移动。

绕晶形变可以分为两种类型:瑞士型形变和墙巢型形变。

瑞士型形变是指当晶体发生外力作用时,原子团块在某些面上的原子重排,使得晶体变形。

这种形变需要较大的应力才能实现,且发生在晶格容易发生切变的面上。

墙巢型形变是指当晶体受到外力作用时,在晶体内部形成位错和蚀斜,从而引起晶体的变形。

位错是晶体中的一种结构缺陷,它是由于晶体中的原子偏离了理想晶格位置而引起的。

蚀斜是指晶格在应力的作用下发生的微小变形。

墙巢型形变发生时,位错在晶体中移动,从而引起晶体变形。

位错划移是单晶体塑性变形的主要方式。

当晶体受到外力作用时,发生位错移动,这种移动可以看作是原子的排列发生了变化,从而引起晶格的变形。

位错划移的机制包括滑移和蠕变。

滑移是指位错在晶体中的某些面上移动,从而引起晶格的变形。

滑移的方向与晶体中原子排列的方向相吻合。

蠕变是指在晶体中,位错不仅在某些面上移动,还在垂直于该面的晶面上移动,从而引起晶体的变形。

除了绕晶形变和位错划移,单晶体的塑性变形还与材料的晶体结构和成分有关。

晶体结构的紧密性和原子间的键合方式都会影响晶体的塑性变形。

对于紧密堆积的晶体结构来说,原子之间的相互作用力较强,使得晶体更加难于发生塑性变形。

材料科学基础重点总结4 材料形变和再结晶

5 材料的形变和再结晶材料在加工制备过程中或是制成零部件后的工作运行中都要受到外力的作用。

材料受力后要发生变形,外力较小时产生弹性变形;外力较大时产生塑性变形,而当外力过大时就会发生断裂。

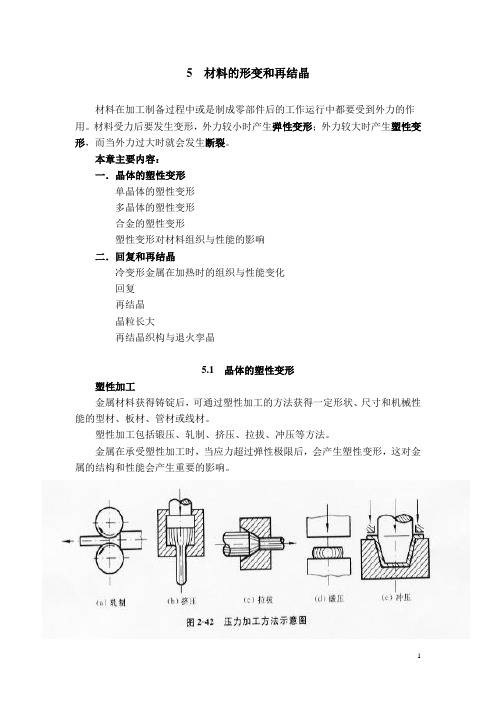

本章主要内容:一.晶体的塑性变形单晶体的塑性变形多晶体的塑性变形合金的塑性变形塑性变形对材料组织与性能的影响二.回复和再结晶冷变形金属在加热时的组织与性能变化回复再结晶晶粒长大再结晶织构与退火孪晶5.1 晶体的塑性变形塑性加工金属材料获得铸锭后,可通过塑性加工的方法获得一定形状、尺寸和机械性能的型材、板材、管材或线材。

塑性加工包括锻压、轧制、挤压、拉拔、冲压等方法。

金属在承受塑性加工时,当应力超过弹性极限后,会产生塑性变形,这对金属的结构和性能会产生重要的影响。

5.1.1 单晶体的塑性变形单晶体塑性变形的两种方式:滑移孪生滑移:滑移是晶体在切应力的作用下,晶体的一部分相对于另一部分沿着某些晶面和晶向发生相对滑动。

滑移线:为了观察滑移现象,可将经良好抛光的单晶体金属棒试样进行适当拉伸,使之产生一定的塑性变形,即可在金属棒表面见到一条条的细线,通常称为滑移线.滑移带:在宏观及金相观察中看到的滑移带并不是单一条线,而是由一系列相互平行的更细的线所组成的,称为滑移带。

滑移系:塑性变形时位错只沿着一定的晶面和晶向运动,这些晶面和晶向分别称为“滑移面”和“滑移方向”。

一个滑移面和此面上的一个滑移方向结合起来组成一个滑移系。

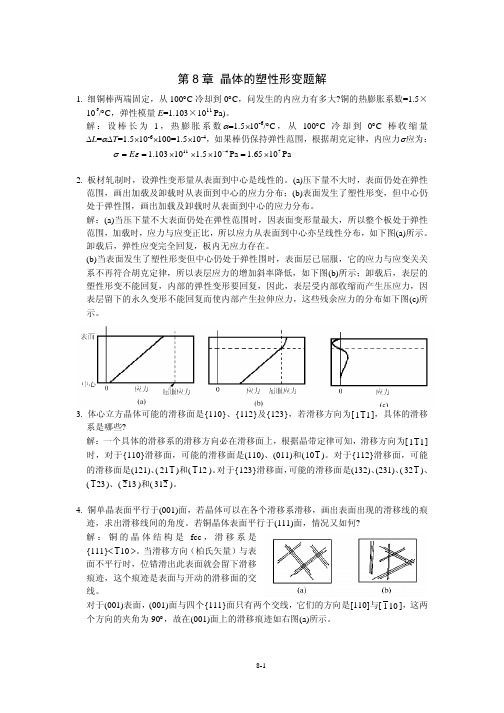

滑移的临界分切应力τk晶体的滑移是在切应力作用下进行的,但其中许多滑移系并非同时参与滑移,而只有当外力在某一滑移系中的分切应力达到一定临界值时,该滑移系方可以首先发生滑移,该分切应力称为滑移的临界分切应力。

滑移的特点晶体的滑移并不是晶体的一部分相对于另一部分同时做整体的刚性的移动,而是通过位错在切应力作用下沿着滑移面逐步移动的结果,因此实际滑移的临界分切应力τk 比理论计算的低得多。

(滑移面为原子排列最密的面)单晶体滑移时,除滑移面发生相对位移外,往往伴随着晶面的转动。

单晶体的塑性变形形变孪晶

图 临界分析应力分析图

cos cos cos cos称为取向因子

s c s cos cos

τc称为临界分切应力,其数值与 晶体的类型、纯度即温度等因 素有关,还与该晶体的加工和 处理状态、变形速度以及滑移 系类型等因素有关。

2.滑移系 晶体中的滑移只能沿一定的晶面和该面上一定的晶体学方

向进行,我们将其称为滑移面和滑移方向。 滑移面和滑移方向往往是晶体中原子最密排的晶面和晶向,

这是由于最密排面的面间距最大,因而点阵阻力最小,容 易发生滑移,而沿最密排方向上的点阵间距最小,从而使 导致滑移的位错的柏氏矢量也最小。 每个滑移面以及此面上的一个滑移方向称为一个滑移系, 滑移系表明了晶体滑移时的可能空间取向。

第六章 固体材料的变形与断裂

材料在外力作用下,当外力较小时将发生弹性变形,随着 外力的逐步增大,进而会发生永久变形,直至最终断裂。 在这个过程中,不仅其形状或尺寸发生了变化,其内部组 织以及相关的性能也都会发生相应变化。

研究材料在塑性变形中的行为特点,分析其变形机理以及 影响因素具有十分重要的理论和实际意义。

图 弹性模量与原子序数的变化关系

表 几种不同材料的弹性模量

材料 钢 铜

聚乙烯 橡胶 氧化铝

E/104MPa 20.7 11 0.3

10-4~10-3 40

泊松比 0.28 0.35 0.38 0.49 0.35

§6.1.2 滞弹性

在低于弹性极限的应力范围内,实际固体的应力和应变不 是单值对应关系,往往有一个时间的滞后现象,这种特性 称为滞弹性。

第六章 多晶体的塑性变形

强化手段,可提高材料抗突然超载的能力。

意义:

1)是一种材料强化手段—形变强化;

2)有利于塑性变形均匀进行; 3)有利于金属构件的工作安全性。

28

3.加工硬化的不利

1)影响材料力学性能

不利:使得再变形困难;

使得金属的切削加工,冲压加工带来困难。 解决办法: 在冷加工之间进行中间热处理——再结晶退火。 2)影响材料物理性能和化学性能 不利:电阻增加,导电、导磁性下降; 化学活性增大;耐腐蚀性下降。

b

式中:

Fb S0

MP a

Fb— 指试样被拉断前所承受的最大外力, 即拉伸曲线上b点所对应的外力(N)。 S0 — 试样原始横截面面积(mm2)

37

二、塑性指标( δ%;Ψ %)

定义: 塑性—材料受力后在断裂之前产生塑性变形的能力。 (1)断后伸长率

公式: δ% = (Lu- L0)/L0 ×100%

自由锻

模锻

19

5)冷冲压

(低碳钢、合金钢板材)

20

一、塑性变形的基本概念

1.载荷

(1)定义

金属材料在加工及使用过程中所受的外力。

(2)类型

根据载荷作用性质不同:

a)静载荷 b)动载荷 —没有变化; —瞬间变化;

c)交变载荷—不断变化。

21

根据载荷作用性质不同:

a)拉深载荷 --拉力

b)压缩载荷 —压力

塑性变形前 塑性变形后

3、形变织构产生

金属塑性变形到很大程度(70%以上)时, 由于晶粒发生转动, 使各晶粒的位向 趋近于一致, 形成特殊的择优取向, 这种有序化的结构叫做形变织构。

6.4.2. 塑性变形对金属性能的影响

• (1)形变强化 金属发生塑性变形, 随变形度的增大, 金属 的强度和硬度显著提高, 塑性和韧性明显下降。 • (2)产生各向异性 由于纤维组织和形变织构的形成, 使 金属的性能产生各向异性。

材料科学基础复习题

材料科学基础复习题第三章:晶体的范性形变(crystal plastic deformation)单晶体范性形变的两种基本⽅式:滑移(slip)和孪⽣(twinning)两者都为剪应变。

FCC的滑移⾯都是{111},滑移⽅向都是<110>,BCC的滑移⾯都有{110},滑移⽅向都是<111> 滑移⽅向都是最密排的⽅向,⽽滑移⾯则往往是密排⾯Schmid定律:当作⽤在滑移⾯上沿着滑移⽅向的分切应⼒达到某⼀临界值τc时,晶体便开始滑移。

P144.我们把只有⼀个滑移系统的滑移称为单滑移,具有两个或以上的滑移叫做双滑移或者多滑移。

晶粒和晶粒之间的过渡区域就称晶粒边界或称晶界。

晶粒越细,阻碍滑移的晶界便越多,屈服极限也就越⾼。

(细化晶粒不仅可以提⾼⾦属的强度,同时还可以提⾼其韧性)Hall 公式:拉伸应⼒变形(tensile stress deformation)晶体在外⼒作⽤下会发⽣形变,当外⼒较⼩时变形是弹性的,即卸载后变形也随之消失,这种可恢复的变形就称为,弹性变形(elastic deformation)当外⼒超过⼀定值后,应⼒和应变就不在成线性关系,卸载后变形也不能完全消失,⽽会留下⼀定的残余变形或者永久变形,这种不可恢复的变形就称为,塑性变形(plastic deformation)低碳钢的拉伸应⼒——应变曲线(图解计算题)延伸率(elongation):断裂前的最⼤相对伸长。

断⾯收缩率(reduction in cross-section):断裂前最⼤的相对⾯积缩减。

晶体的断裂(Crystal fracture)滑移系统(slip system):⼀个滑移⾯和位于该⾯上的⼀个滑移⽅向便组成了⼀个滑移系统。

孪⽣系统(twinning system):⼀个孪⽣⾯和该⾯上的⼀个孪⽣⽅向组成⼀个孪⽣系统。

加⼯硬化(work hardening):⾦属在冷加⼯过程中,要想不断地塑性变形,就需要不断增加外应⼒。

北京科技大学材料科学基础A第5章-材料的形变与再结晶(2)

第五章材料的形变与再结晶

2

第五节 孪生及扭折

滑移是形变的主要形式,孪生及扭折也是形变的不同形式。 一、孪生 孪生━ 孪生━晶体受力后,以产生孪晶的方式而进行的切变过程, 称为孪生。 孪晶━ 孪晶━以共格界面相联结,晶体学取向成镜面对称关系的 这样一对晶体(或晶粒)的合称。

晶体受到切应力后,沿着一定的晶面 (孪生面) 和一定的晶向(孪生方向) 在 孪生面) 和一定的晶向(孪生方向) 一个区域内发生连续的顺序的切变。

2. 形变引起的各向异性 金属和合金多晶体经方向性的形变后,力学性能和物理性能方 面都会出现各向异性现象。 各向异性的产生: 组织方向性 宏观偏析、微观偏析、异相晶粒、杂质等 发生方向性分布; 结构方向性 晶粒取向转动、晶体结构择尤取向, 出现织构。 3. 其它物理性能变化 结构敏感的性能(导磁率、磁饱和度、电阻) 结构敏感的性能(导磁率、磁饱和度、电阻) 明显变化 结构不敏感的性能(比重、导热性、弹性模量) 结构不敏感的性能(比重、导热性、弹性模量) 有一定影响

11

第六节 多晶体的范性形变

四、晶体的转动与形变织构

单晶体形变时,作用滑移系要发生转动: 拉伸时,作用滑移系趋于与力轴平行; 压缩时,作用滑移系趋于与力轴垂直。 多晶体在单向受力条件下形变时,各作用滑移系都有转向 与力轴平行(拉伸时)或垂直(压缩时)的总趋势。 当形变程度相当大时,多晶体会出现择尤取向,产生形变 织构。即大部分(或相当一部分)晶粒之间至少有一 个晶向相互平行或接近平行。

9

第六节 多晶体的范性形变

三、晶粒大小对形变的影响

1. 晶粒越小,试样单位横截面上晶粒的数量越多, 形变的抗力越大:

σS = σ0 + Kyd −1/ 2

晶粒的平均直径 表征晶界对形变的影响 屈服应力 屈服强度 表示晶内对形变的抗力, 约相当于单晶体τ 约相当于单晶体τk的2~3倍

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

弹性模量是应力-应变曲线上弹性变形段的斜率,在拉 伸变形中通常称它为杨氏模量。

E=

低应变区的应力应变关系

2015/10/14 5

弹性变形的特征和弹性模量

E=

即弹性模量相当于发生单位弹性变形所需的应力,换言 之,在给定应力下E大的材料只发生很小的弹性应变,而E小 的材料则弹性应变大。

从微观的角度看,晶体在外力作用下, 发生弹性变形对应着原子间距的变化…… 这种性质与弹簧很相似,故可把原子结合 比喻成很多小弹簧的连接。结合键能是影

响弹性模量的主要因素,结合键能越大,

则“弹簧”越“硬”,原子之间距离的移 动所

需的外力就越大,则弹性模量越大。

弹性模量代表着使原子离开平衡位置的难易程度,是 表征晶体中原子间结合力强弱的物理量。

三种典型金属晶格的滑移系

2015/10/14

想想这是为什么? 15

3.2 滑移、滑移系和Schmid定律

二. 滑移系

3. 滑移的分类:

多滑移:在多个(>2)滑移系上同时或交替进行的滑移。 双滑移: 单滑移:

4. 在其他条件相同时,晶体中的滑移系愈多,滑移过程 可能采取的空间取向便愈多,滑移容易进行,它的塑性 便愈好。 5. 滑移系首先取决于晶体结构,也和温度、合金元素等 因素有关。

6

2015/10/14

22

3.2 滑移、滑移系和Schmid定律

三. Schmid定律

c

根据取向因子的大小,滑移方向可分为:软位向和硬 位向; 在加载过程中首先发生滑移的必然为取向因子大的滑 移系,如果有两个或多个滑移系具有相同的取向因子, 则它们都时开动,称为多滑移,否则叫单滑移;

式中: σ、 τ 分别为正应力和切应力;ε 、γ分别为正应变和切应变; E、G分别为弹性模量(杨氏模量)和切变模量。

(3)弹性变形量随材料的不同而异

多数金属材料:弹性变形量小(一般不超过0.5%);而橡胶类高分子 材料的高弹形变量则可高达1000%,但这种变形是非线性的。

2015/10/14 4

弹性变形的特征和弹性模量

(1)孪生变形过程

当面心立方晶体发生孪生变形时,变形区域作均匀切变,每层(111)

面都相对于邻面沿着 [112] 方向位移了一定距离 a [11 2]

6

。

孪晶带

[112]

孪生方向 [112]

面心立方晶体中的孪生面和孪生方向

2015/10/14

a 1 a [11 2] [11 2] 2 3 6

2015/10/14

23Leabharlann 单晶体的塑性变形—滑移滑移时晶面的转动

原试样

2015/10/14

自由滑移变形

受夹头限制时的变形

24

单晶体拉伸变形过程

单晶体的塑性变形—滑移时晶面的转动 σ1 力偶:σ1—σ2,使滑移面向外力轴方向转动 最大分切应力: σ1 τ1 τ2

2 1 、

1、 2

σ2

力偶

最大分切应力τ1、 τ2

滑移方向:

1 、 2

→引起滑移的有效

分切应力

力偶 :

2 1、

25

使滑移方向向最大分切应力方向转动

2015/10/14

单晶体的塑性变形—滑移时晶面的转动

● 晶体在滑移过程中不仅滑移面发

生转动,而且滑移方向也在旋转。

最大分切应力方向 滑移方向

其中:

c 称为临界分切应力,它是个材料常数。

18

2015/10/14

3.2 滑移、滑移系和Schmid定律

三. Schmid定律

c

Schmid的实验结果

2015/10/14 19

三. Schmid定律

特殊方向上的实际切应力

2015/10/14

20

例题:

如在面心立方晶胞[001]上施加一69MPa的应力,

三. Schmid定律

之后,Schmid采用同种材料但不同取向(不同μ值)的单晶体 试棒进行拉伸,结果发现,尽管不同试棒的μ 值不同,但开始 滑移时的分切应力都相同,等于某一确定值τc ,即:

c

上式即为Schmid定律,它可以表述为:当作用在滑移面上沿着 滑移方向的分切应力达到某一临界值时,晶体开始滑移。

a [10 1]的位错,在 2

(111)

6 (3)当拉应力轴为[101], 4 10 Pa时,求新位错所受到的滑动力。 (铝的点阵常数为0.4nm)。

(2)新位错

b

a [110 ] 2

, 其滑移面为(001)

F b cos cos b 1 1 2 4 10 0.4 109 4 104 N / m 2 2 2 2

交滑移

如果没有交滑移,只增加外力,晶体是很难继续变形下去的,最 后只会造成断裂。

2015/10/14 29

5.2.1 单晶体的塑性变形—滑移

滑移的位错机制

● 位错学说的产生

塑性变形主要方式:滑移

1926年,弗兰克尔估算了 晶体滑移时需要的临界切应力г

理论

>> г

实际(假设原子作整体刚性滑动)

1934年,泰勒、波朗依和奥罗万几乎同时提出了晶体中位错的概念。

滑移面

● 转动的结果,有时会使软位向偏向于硬位向,

滑移变困难—“几何硬化”。 ● 滑移前后晶体点阵类型不变,变形部分晶体 位向也不变。

2015/10/14 26

5.2.1 单晶体的塑性变形—滑移 (5)多系滑移

施密特定律的意义:晶体塑性变形时,切应力需达到某 一临界值;说明滑移变形可有单滑移、多滑移和交滑移几种 情况:

铝晶体的滑移

由于这些滑移系是由不同位向的滑移面与滑移方向构成,所以 当一个滑移系启动后,另一滑移系的滑动就必须穿越前者,两个滑 移系上的位错会有交互作用,产生交割和反应,因而多滑移会产生 强的加工硬化。

2015/10/14 28

单晶体的塑性变形—多系滑移

交滑移:晶体在两个或多个不同滑移面上

沿同一滑移方向进行的滑移。 滑移线为波纹状

一. 滑移

1. 定义: 在切应力的作用下,晶体的一部分沿一定的晶面 (滑移面)上的一定方向(滑移方向)相对于另一部 分发生滑动。

2. 滑移系:上述滑移面和位于滑移面上的滑移方向便组 成滑移系,用{hkl}<uvw>表示;

2015/10/14 13

3.2 滑移、滑移系和Schmid定律

一. 滑移

3. 滑移的表象:滑移线和滑移带

晶体的形变

单晶体 晶体 多晶体

单晶体的范性形变 多晶体的范性形变

2015/10/14

1

讲授提纲

3.1 概述 3.2 滑移、滑移系和Schmid定律 3.3 孪生 3.4 多晶体的范性变形 3.5 范性形变对材料组织及性能的影响

2015/10/14

2

材料的形变与再结晶

强度指标: σe、σs、σb 塑性指标: δ(延伸率) ψ(断面收缩率)

试求滑移系 (111 )[1 01] 上的分切应力。

?

2015/10/14

21

单晶体的塑性变形—滑移的临界分切应力

例题:

在单晶体铝的(111)面上,有一柏氏矢量为 a ] 面 上有一柏氏矢量为 2 [011 的位错,两位错发生反应。 (1)写出位错反应式,并用能量条件判断反应进行的方向。

(2)说明新位错的性质。

2015/10/14

33

5.2.1 单晶体的塑性变形

2.孪生

孪生是塑性变形的另一种重要形式,它常作为滑移不易进

行时的补充。 产生孪生情况: ◆ 密排六方结构的金属:Mg、Cd、Be ◆ 变形温度低(面心立方、体心立方金属)

◆ 变形速度快(面心立方、体心立方金属)

2015/10/14

34

单晶体的塑性变形 — 孪生

弹性变形的特征和弹性模量

弹性模量与切变弹性模量之间的关系为: G = E/2(1+v)

例题

一个圆柱形钢材试样受到的应力为 100Mpa。试样未变 形时直径为10mm,长度为40mm;试样变形后的长度和直 径分别为 40.019mm 和 9.9986mm 。假定此时试样仍然是弹 性的,试计算这种钢的弹性模量、切变弹性模量和泊松比。

P-N

= 2G/(1-ν )exp(-2π W/b)

式中,b为滑移方向上的原子间距,d为滑移面的面间距,ν

为泊松比,W=d/(1-ν)代表位错宽度。

2015/10/14

32

单晶体的塑性变形—滑移的位错机制

位错运动的阻力除点阵阻力外,位错与位错的交互作

用产生的阻力;运动位错交截后形成的扭折和割阶,尤其 是螺型位错的割阶将对位错起钉扎作用,致使位错运动的 阻力增加;位错与其他晶体缺陷如点缺陷,其他位错、晶 界和第二相质点等交互作用产生的阻力,对位错运动均会 产生阻力,导致晶体强化。

(这个例子说明各向同性材料的三个弹性指标能够通过测 量圆柱试样的长度和直径的变化来确定。)

2015/10/14 8

例:有一根长为5m、直径为3mm的铝线,已知铝的弹性模量为 70GPa,求在200N的拉力作用下,此线的总长度?

2015/10/14

9

一Mg合金的屈服强度为180MPa, E为45GPa,①求不至于使一块10mm×2mm的镁 板发生塑性变形的最大载荷?②在此载荷作用下,该镁板每mm的伸长量为多少?

F cos F cos cos cos cos A0 A0 cos

F A0

式中:

2015/10/14

为拉伸应力

单晶试棒的单向拉伸