顶置凸轮配气机构气门升程的精确计算

可变配气相位与气门升程

凸轮轴和节气门的工作示意图

我们最熟悉的可变气门升程系统无疑 就是本田的i-vtec技术了,本田也是 最早将可变气门升程技术发扬光大的 厂商。本田的可变气门升程系统结构 和工作原理并不复杂,工程师利用第 三根摇臂和第三个凸轮即实现了看似 复杂的气门升程变化。 当发动机达到一定转速时,系 统就会控制连杆将两个进气摇臂和那 个特殊摇臂连接为一体,此时三个摇 臂就会同时被高角度凸轮驱动,而气 门升程也会随之加大,单位时间内的 进气量更大,从而发动机动力更强。 这种在一定转速后突然的动力爆发也 能够增加驾驶乐趣,缺点则是动力输 出不够线性。 而随后像奥迪,三菱和丰田等厂商也都研发出了自己的可变气门升程技术,它同样 是通过增加凸轮轴上的凸轮来实现了气门升程的分段可调。

谢谢! 谢谢!

车辆3班

可变配气相位

我们知道,发动机转速越高,每个汽缸一个周期内留给吸气和排气的绝对时 间也越短,因此想要达到较好的充气效率,这时发动机需要尽可能长的吸气 和排气时间。显然,当转速越高时,要求的重叠角度越大。也就是说,如果 配气机构的设计是对高转速工况优化的,发动机容易在较高的转速下,获得 较大的峰值功率。 但在低转速工况下,过大的重叠 角则会使得废气过多的泻入进气 岐管,吸气量反而会下降,气缸 内气流也会紊乱,此时ECU也会 难以对空燃比进行精确的控制, 从而导致怠速不稳,低速扭矩偏 低。相反,如果配气机构只对低 转速工况优化,发动机的就无法 在高转速下达到较高的峰值功率。 所以传统的发动机都是一个折衷 方案,不可能在两种截然不同的 工况下都达到最优状态。

呼吸之道

可变配气相位与气门升程

参加过长跑比赛同学都知道,呼吸的快慢以及深浅对体能 发挥的影响——太急促或刻意的屏息都有可能增加疲劳感,使 奔跑欲望降低。所以,我们在长跑比赛时往往需要不断按照奔 跑步伐来调整呼吸频率,以便随时为身体提供充足的氧气。 对于汽车发动机而言,这个 道理同样适用。可变配气相位 与气门升程技术就是为了让发 动机能够根据不同的负载情况 的能够自由调整“呼吸”的时 间和深浅程度,从而提升动力 表现,使燃烧更有效率。

实验分析内燃机凸轮机构最大气门升程的影响

内燃机凸轮机构最大气门升程影响的实验分析Suat Saridemir,Hamit SaruhanDepartment of Manufacturing Engineering, Faculty of Technology, University of Düzce, Düzce, TurkeyDepartment of Mechanical Engineering, Faculty of Engineering, University of Düzce, Düzce, Turkey摘要:凸轮机构气门行程的设计对改善内燃及的动态性能是非常重要的,高速发动机不正常的振动导致随动件跳动,碰撞阀门表面和中心,进而导致凸轮系统的碰撞。

碰撞的程度取决于阀升程值和阀门关闭速度,凸轮和随动件碰撞时会引入大的力和压力。

由于不正常的振动,这可能会导致系统的早期失效。

本实验使用时域和频域分析方法研究,主要目的是研究和分析不同气门升程值和运转速度下凸轮系统的动态特性,两种最大的气门升程值为8和10毫米分别进行了运转速度为450,930,1440,1950和2430rpm条件下的实验。

从实验结果看,振幅随运转速度的增加而增加,统计分析获得的数据显示,10mm的气门升程比8mm气门升程产生更多的能量。

关键词:凸轮机构;气门行程的动态特性;振动分析;内燃机1.引言当今,越来越多的研究者热衷于提高内燃机(ICE))的性能,减少噪音及振动。

由于内燃机由许多承受大的负载的组件构成,内燃机的动态特性十分复杂[1]。

凸轮系统的运转是内燃机震动的一个震动源,凸轮从动件带动发动机气门运动,凸轮轴的旋转驱动随动件运动,定位弹簧使阀门始终压在凸轮表面。

由于弹簧力的作用,运转过程中系统会承受大的负载力。

阀弹簧的性能在凸轮从动装置的动态特性中起着重要作用,尤其是在高速运转的情况下。

因此,凸轮从动系统的动态特性主要影响因素是阀弹簧的性能。

LJ750发动机配气凸轮设计计算书

LJ750发动机配气凸轮型线设计计算书配气机构的设计思想:配气机构是发动机的重要组成部分,一台发动机的经济性能是否优越,工作是否可靠,噪声与振动能否控制在较低的限度,常常与其配其机构的设计是否合理密切关系。

特别对于高速大功率发动机,因对其较高性能指标的设计要求,配气机构的设计及其零部件的设计和制造就更加重要和严格。

配气机构的设计涉及到如下诸多问题:1.如果根据具体的机型的要求选取合理的函数凸轮型线并进行有关特性参数的计算和分析;2.配气机构方案选择及其气门的结构布置;3.对于高速配气机构来说,必须进行配气机构的动力学计算;4.在设计过程中,需要考虑很多重要的因素,如配气相位,平稳性(包括气门速度,加速度,脉冲数值大小及有无飞脱,落座反跳等),充气性能,润滑性能,凸轮与挺拄之间的接触应力等问题;因此,进行配气机构的设计往往需要很大的工作量,特别是为了获得一个最优的设计方案。

为了简化工作量,在目前国内外的设计中,常常采用参考某些成功机型的方法,来获得设计一台新发动机所需要的配气机构。

为此,在本设计了,参考了CBR900发动机的配气机构,通过对该机型配气机构的特性进行分析,并对提出的几种方案的凸轮型线进行的对比,最终获得了LJ750发动机配气机构的有关数据。

对比的结果最终还是采用了和CBR900发动机相同的配气结构,因此涉及到配气结构的许多动力学计算在这里都略去了。

本章主要介绍了多项动力凸轮设计的基本原理及其准则,并对CBR900发动机的凸轮型线进行了细致的分析和研究,在此基础上提出了LJ750发动机的配气机构。

一、凸轮型线类型的选择配气机构是发动机的一个重要系统,其设计好坏对发动机的性能、可靠性和寿命有极大的影响。

其中凸轮型线设计是配气机构设计中最为关键的部分,在确定了系统参数后,重要的问题是根据发动机的性能和用途,正确选择凸轮型线类型及凸轮参数。

凸轮型线有多种,如复合正弦,复合摆线,低次方,高次方,多项动力,谐波凸轮等。

19.应用GT-POWER设计发动机气门升程

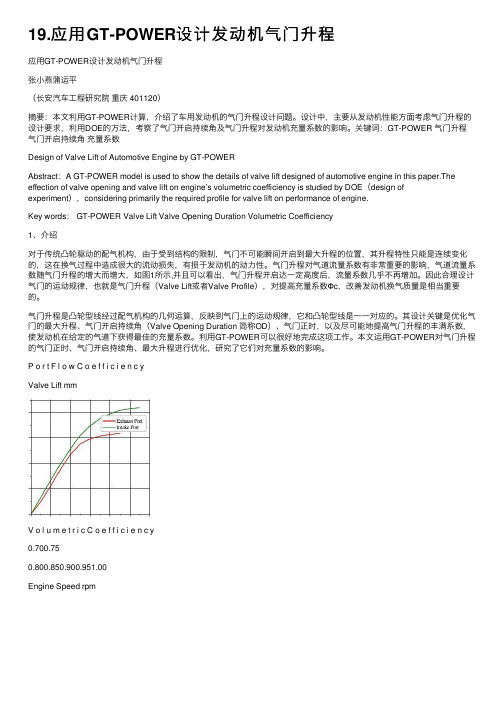

19.应⽤GT-POWER设计发动机⽓门升程应⽤GT-POWER设计发动机⽓门升程张⼩燕蒲运平(长安汽车⼯程研究院重庆 401120)摘要:本⽂利⽤GT-POWER计算,介绍了车⽤发动机的⽓门升程设计问题。

设计中,主要从发动机性能⽅⾯考虑⽓门升程的设计要求,利⽤DOE的⽅法,考察了⽓门开启持续⾓及⽓门升程对发动机充量系数的影响。

关键词:GT-POWER ⽓门升程⽓门开启持续⾓充量系数Design of Valve Lift of Automotive Engine by GT-POWERAbstract:A GT-POWER model is used to show the details of valve lift designed of automotive engine in this paper.The effection of valve opening and valve lift on engine’s volumetric coefficiency is studied by DOE(design of experiment),considering primarily the required profile for valve lift on performance of engine.Key words: GT-POWER Valve Lift Valve Opening Duration Volumetric Coefficiency1、介绍对于传统凸轮驱动的配⽓机构,由于受到结构的限制,⽓门不可能瞬间开启到最⼤升程的位置,其升程特性只能是连续变化的,这在换⽓过程中造成很⼤的流动损失,有损于发动机的动⼒性。

⽓门升程对⽓道流量系数有⾮常重要的影响,⽓道流量系数随⽓门升程的增⼤⽽增⼤,如图1所⽰,并且可以看出,⽓门升程开启达⼀定⾼度后,流量系数⼏乎不再增加。

因此合理设计⽓门的运动规律,也就是⽓门升程(Valve Lift或者Valve Profile),对提⾼充量系数Φc,改善发动机换⽓质量是相当重要的。

发动机可变配气相位技术探析论文

摘要 (2)一、可变气门正时技术 (3)(一)、可变气门正时系统的原理 (3)1、可变配气相位调整原理 (4)2、可变配气相位技术条件 (5)(二)、可变气门正时技术的现状 (5)(三)、可变气门正时技术的发展趋势 (6)二、国内外可变气门配气机构的现状和发展趋势 (7)(一)、可变配气机构分类 (7)(二)、可变气门技术的发展现状 (7)三、可变配气相位技术研究意义 (8)三、连续可变配气凸轮轴设计浅析 (9)(一)、连续可变凸轮轴作用 (9)(二)、连续可变配气凸轮轴的工作原理 (9)(三)、连续可变配气凸轮轴与传统可变配气技术凸轮轴优缺点比较 (9)(四)、可变配气相位技术条件 (11)四、可变气门正时技术的发展趋势 (11)参考文献 (13)本文介绍了从进气晚关角及进排气的动态效应几方面着手,不断改进发动机的配气相位以及进排气系统,使发动机的实际性能曲线逐步接近计算机仿真曲线。

配气相位、进气门间隙、排气门间隙、转速、负荷五个调整参数之间是相互影响的。

通过在配气机构多刚体模型中引入柔性体,描述了配气机构的动力学性能;建立了柔性体气门弹簧,分析了气门弹簧动刚度的非线性行为,并且依据模态技术计算得到其动态应力;该方法为优化设计配气机构等机械产品及对其进行疲劳性能研究提供了依据。

该仪器可检测各种汽、柴油发动机的启动性能、高压点火性能、燃油喷射性能、充电性能、动力性能、配气相位、发动机异响震动分析等30余种技术参数,并分析故障产生的原因、检测过程中,可随时显示各种波形及技术参数和结果并可随机打印,该仪器内存有一百多种国内外发动机技术参数,内容十分丰富,随时可以与检测结果对比。

Passat B5轿车有4缸和6缸两种发动机,4缸机有4G54与4G64两种型号,6缸机型号为6G72,其配气机构均采用顶置凸轮轴式配气机构。

介绍了气门间隙自动调整器的结构、工作原理,以及其维护与保养。

目前,汽车工业的发展正在面临着两个主要问题——能源的枯竭与环境的污染。

凸轮机构的设计和计算

第四章 凸轮机构及其设计

§4-1 凸轮机构的应用和分类

一、应用: 当从动件的位移、速度、加速度必须严格按照

预定规律变化时,常用凸轮机构。

4h 2 所以 a0 t 2 2 v 2h

从动件在匀加速上升过程中的运动方程

2h 2 S h ( ) 2 4h v 2 ( ) 4 h 2 a 2

3、加速度按余弦运动规律变化

f ( x1 , y1 , ) ( x1 x) 2 ( y1 y) 2 rT2 0

dx dy f ( x1 , y1 , ) 2( x1 x) 2( y1 y ) 0 d d

联立求解x1和y1,即得滚子从动件盘形凸轮的实际廓线参数方程:

rT

rT

C

rT rT B ' O

A

'

'

滚子半径rT必须小于理论轮廓曲线外凸部分的 最曲率半径ρ min,设计时, rT 0.8 min

反转法

1

2 3

O r0

4

5

6 7 8

1、尖底直动从动件盘形凸轮 机构凸轮轮廓设计: 已知 0 , e, S , 转向

B1 C1

3 2

B0 (C0)

60°

C9 B9 C8

90°

B8 B7 C6

e K O B2 C 2 r0 C3 B3 C4

180°

C7

30°

C5 B5

第三章 配气机构

二、凸轮轴的布置型式

1、凸轮轴下置

不利因素:凸轮轴与 气门相距较远,动力 传递路线较长,环节 多,因此不适用于高 速发动机。 有利因素:简化曲轴 与凸轮轴之间才传动 装置,有利于发动机 的布置。

伸入深度应适量。锥 度可减少气流阻力。

3、气门导管

气缸盖

过盈配合

4、气门弹簧

功用:保证气门的回位。 材料:高锰碳钢、铬钒钢

锁片

气门弹簧座 气门弹簧 气门关闭 气门开启 气门弹簧的装配

保证气门及时 关闭、密封 保证气门不脱 离凸轮

气门弹簧

随着有效圈数的减 少,自然频率提高。

圆柱等螺距弹簧

圆柱形螺旋弹簧

凸轮轴正 时齿轮

挺柱

凸轮轴

作用: 驱动和控制各缸气门的开启和关闭,使其符合发动机的 工作顺序、配气相位和气门开度的变化规律等要求。 工作条件: 承受气门间歇性开启的冲击载荷。 材料: 优质钢、合金铸铁、球墨铸铁 结构:

凸轮

驱动分电器的螺旋齿轮

凸轮轴轴颈

凸轮

工作条件:

承受气门弹簧的张力,间歇性的 冲击载荷。

第三章 配气机构

概述 气门间隙 配气相位 配气机构的组成和零件

§3.1

一、功用:

概述

按照发动机每个气缸内所进行的工作循环和发火次序的要 求,定时开启和关闭气缸的进、排气门,使新鲜可燃混合气(汽油 机)或空气(柴油机)得以及时进入气缸,废气得以及时从气缸排出。

二、充气效率:

在进气行程中,实际进入气缸内的新鲜空气或可燃混合气的质量 与在进气系统进气状态下充满气缸工作容积的新鲜空气或可燃混 合气的质量之比。

顶置凸轮配气机构气门升程的精确计算

・文摘・顶置凸轮配气机构气门升程的精确计算苏军申屠淼(江苏理工大学力学系 , 镇江 212013为使发动机布置得更紧凑 , 提高配气机构的刚性与减轻运动件的质量 , 以适应高转速的要求 , 许多现代的四冲程发动机都采用顶置凸轮配气机构 , 其中一些汽车、摩托车发动机的顶置凸轮配气机构的结构形式如图 1所示。

图 1顶置凸轮摇臂机构现对以上典型结构的气门升程的计算方法与公式进行了推演 , 以供应用参考。

假定摇臂为绝对刚体。

(1 将凸轮升程表换算为极坐标升程表 h ( 。

(2 建立 2个坐标系 , 一个为定坐标系 x Oy ; 另一个为随凸轮转动的动坐标系 x Oy (详见图 2 。

两坐标系原点 O 均在凸轮轴心 ; 横坐标 Ox垂直于凸轮轴图 2顶置凸轮配气机构简图线 , 平行于气缸盖底平面 ; 横坐标 Ox 垂直于凸轮轴线 , 并令其通过凸轮升程廓线过渡段的起点 ; 认定摇臂初始位置 , 即 =0°。

此时 Ox 与 Ox 的夹角为 : 0=180-arctg1-x 1-arctg 1R +S 1(1 式中 :x 1和 y 1为摇臂中心 O 1在定坐标系中的坐标 ; L 1为 O 1点至 M 点的距离 ; M 点为摇臂零件图中水平中心线与 OP 0的交点 ; S 1为 OP 0线上 R 3圆弧面至 M 点的弦高 ; R 为凸轮基圆半径。

(3 计算出 R 3圆弧的圆心 P 0在定坐标系 x Oy 中的坐标位置。

x P 0=(R +R 3 ・ cos 0y P 0=(R +R 3 ・ sin 0(2式中 :R 3为摇臂凸轮侧臂圆弧的半径。

当凸轮转过角度时 , 凸轮廓线与摇臂 R 3圆弧面的接触点在 C (x C , y C 点。

在凸轮转动中 , R 3圆弧面上的接触点 C 在 C L 和 C R 之间变动 ; 而 C 点在凸轮廓线上则是在 x Oy 坐标系中逆旋转方向而变动。

令 OC 与 Ox 的夹角为。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

・文摘・

顶置凸轮配气机构气门升程的精确计算

苏军申屠淼

(江苏理工大学力学系 , 镇江 212013

为使发动机布置得更紧凑 , 提高配气机构的刚性与减轻运动件的质量 , 以适应高转速的要求 , 许多现代的四冲程发动机都采用顶置凸轮配气机构 , 其中一些汽车、摩托车发动机的顶置凸轮配气机构的结构形式如图 1

所示。

图 1顶置凸轮摇臂机构

现对以上典型结构的气门升程的计算方法与公式进行了推演 , 以供应用参考。

假定摇臂为绝对刚体。

(1 将凸轮升程表换算为极坐标升程表 h ( 。

(2 建立 2个坐标系 , 一个为定坐标系 x Oy ; 另一个为随凸轮转动的动坐标系 x Oy (详见图 2 。

两坐标系原点 O 均在凸轮轴心 ; 横坐标 Ox

垂直于凸轮轴

图 2顶置凸轮配气机构简图

线 , 平行于气缸盖底平面 ; 横坐标 Ox 垂直于凸轮轴

线 , 并令其通过凸轮升程廓线过渡段的起点 ; 认定摇臂初始位置 , 即 =0°。

此时 Ox 与 Ox 的夹角为 : 0=180-arctg

1-x 1-arctg 1

R +S 1

(1 式中 :x 1和 y 1为摇臂中心 O 1在定坐标系中的坐标 ; L 1为 O 1点至 M 点的距离 ; M 点为摇臂零件图中水平中心线与 OP 0的交点 ; S 1为 OP 0线上 R 3圆弧面至 M 点的弦高 ; R 为凸轮基圆半径。

(3 计算出 R 3圆弧的圆心 P 0在定坐标系 x Oy 中的坐标位置。

x P 0=(R +R 3 ・ cos 0

y P 0=(R +R 3 ・ sin 0

(2

式中 :R 3为摇臂凸轮侧臂圆弧的半径。

当凸轮转过角度时 , 凸轮廓线与摇臂 R 3圆弧面

的接触点在 C (x C , y C 点。

在凸轮转动中 , R 3圆弧面上的接触点 C 在 C L 和 C R 之间变动 ; 而 C 点在凸轮廓线上则是在 x Oy 坐标系中逆旋转方向而变动。

令 OC 与 Ox 的夹角为。

(4 气门升程计算。

计算的第 1步为由设定的来计算。

当在某一接触点 C 位置时 , 对应角度是。

此时 C 点在动坐标系中的坐标为 :x C =[R +h ( ]・ cos

y

C =[R +h ( ]・ sin

(3

式中 :h ( 为凸轮在角时的极坐标升程。

计算 C 点前后 -1和 +1点的坐标 , 得 (x

K -1, y

K -1 和 (x

K +1, y

K +1 。

据此用差商法即可求得 C 处凸轮升程廓线的切向斜率 k ( 和法向斜率k 1( :

k ( =

K +1

K -1

x K +1-x K -1k 1( =1/k (

(4

则 R 3圆弧的圆心 P 在动坐标系 x Oy 中的坐标为 :x P =x

C +R 3・ co s[arctg k 1( ]

y P =y

C +R 3・ sin[ar ctg k 1( ]

(5 在动坐标中某一位置时 , 摇臂中心 O 1点可视为以 O 为圆心 , 以 OO 1(即 R 1 为半径的圆周与以 P 为圆心 , 以 O 1P (即 R 2 为半径的圆周相交的交点 , 这 2

个圆第 17卷 (1999 第 2期内燃机学报Transactions of CSICE

Vo l . 17(1999 N o . 2

x 2+y 2=R 21

(x -x P 2+(y -y P 2=R 22

(6 将式 (6 整理化简 , 得 :

(1+A 2 y 2+2A By +(B 2-R 21 =0

(7

式中 :A = P x P

; B =2221 2P 2P

2x P。

求解式 (7 , 其根为 :y 1

=

22222

1(1+A 2

x 1=-(B +Ay

1

(8

上式中的“ ±” 号可通过判别取一个正确值。

于是可得 O 1点在 x Oy 坐标系中的坐标 , 进而求出 O 1O 与 Ox 的夹角 :

∠ O 1Ox =arctg y 1

x 1

而在固定坐标系 x Oy 中应有 :∠ O 1Ox =arctg 1

x 1,

由此可得 , 在某一角度时 : =∠ O 1Ox -∠ O 1Ox 。

于是第 1步计算完成 :

= 0- =180-ar ctg 1R +S 1-arctg 1x 1+2arctg 1

x 1

第 2步计算摇臂的摆动角 ( , 这可由 R 3的圆心 P 与初始位置 P 0求得。

P 点在定坐标系 x Oy 中的 (5 求出的 (x

P , y

P 经坐标旋转得到 :

x P =x P ・ cos -y P sin

y P =x P ・ sin -y

P cos

(10 于是有 :

( =arctg(

P 1x P -x 1 -arctg(P 01

x P 0-x 1

(11 第 3步计算气门升程 , 令摇臂气门侧臂 R 4圆弧的圆心为 Q , 其定坐标系中的坐标为 :

x Q =x 1-R 5・ cos

y Q =y 1-R 5・ sin

(12

式中 :R 5为 O 1点至 Q 的距离 , O 1Q 是定值 ; 角是基准水平线与 O 1Q 的夹角 , 当 =0时 , = 0, 当摇臂摆动时 , = 0+ ( 。

令 R 4圆弧与气门头的接触点为 D , 其坐标为 :

x D =x Q +R 4・ sin

y D =y Q -R 4・ cos

(13

=0°时 , D 点的初始位置 D 0为 :

x D 0=x Q

0+R 4・ sin

y D 0=y Q 0+R 4・ cos

(14

摇臂摆动中 D 点的变化距离为 :

L =DD 0=(y D -y D 0 2

+(x D -x D 0

2

气门的实际升程 h q ( 是 L 在气门中心线上的投影 ;

=上面 3个式中的角是气门中心线与垂直线的夹角。

按照上述计算过程编制了计算机程序 , 程序中可以直接应用凸轮图纸上的滚子或平面凸轮升程表 , 自动转换为凸轮极坐标转角 , 最终计算出凸轮升程与气门升程表之间的对应关系 , 且可以计算出任意位置的实际摇臂比。

上述计算是一种完全精确的计算方法。

(5 计算实例。

现对该类型气门进行了计算 , 表 1为计算所得的进气门某些特定点的数值对比。

由表 1可知 :

表 1计算实例中的进气门特定点对比表

凸轮轴转角 /°凸轮和摇臂实际接触点 /°滚子凸轮升程 /mm 气门实际

升程 /mm 备注 000. 00. 01. 1起始点 22230. 08630. 01. 115气门开启点 39. 5640. 331. 91. 52最左接触点

81885. 68736. 841. 34顶点 1471310. 6151. 1870. 98最右接触点 1821810. 080. 01. 1气门关闭点

198

198

0. 0

0. 0

1. 1

终点

(a 凸轮的转角与实际接触点的角度 , 除始末两点外 , 相差较大 , 因此形成了实际升程与摇臂比的变化都很大。

如凸轮转角为 39. 5°时 , 按滚子凸轮计算的升程是 0. 3m m , 而凸轮与摇臂的实际接触点已在 64°, 此时的实际升程已是 1. 25m m ; 摇臂比为 1. 52, 气门的实际升程为 1. 9m m 。

故“ 放大” 了气门的时间断面。

图 3为凸轮升程与气门升程对照图。

图 3计算结果

(b 上述凸轮升程与摇臂比变化最大的位置是在凸轮转角 30°~60°之间 , 故能在很短的几度内使气门迅速开至较大值 , 形成进气门速开。

对于反方向装的

排气摇臂 , 正好形成速关。

(c 经多次计算得图 2中摇臂在凸轮侧的长度 h 2, 对于已确定的 R 3等

其它结构参数有一个最佳值。

如偏离最佳值 0. 2mm 以上 , 则凸轮和摇臂的接触面之间将产生较大的滑移 , 同时升程曲线产生鼓出或下凹现象 , 从而使气门产生跳动 , 大大加剧了凸轮与摇臂接触面的磨损或损伤。

・

203・ 1999年 4月苏军等 :顶置凸轮配气机构气门升程的精确计算。