LS-DYNA 2D金属切削模拟步骤

LS-DYNA(ANSYS)教程

•

LS-DYNA 求解器

– 市场上最快的显式求解器

– 比其他任何显式程序具有更多的特性 – 完全版本的 LS-DYNA (带有气囊,空气包, 安全带, 炸药模型等) – 完全版的LS-POST后处理器

March 7, 2002 Inventory #001630 1-7

概述

B. ANSYS/LS-DYNA 的应用

概述

… 文件系统

ANSYS/LS-DYNA 运行过程中产生的ANSYS文件的描述(继续):

Jobname.HIS

• • • • • • POST26 中使用的显式动力学时间历程结果文件 包含模型中节点或单元子集的结果 通常比 Jobname.rst 包含更多时间步的结果信息 包含显式分析的附加信息的特定文件 用户在求解前定义要输出的文件 (EDOUT command) ASCII 输出文件 (一些通过 POST26 中EDREAD命令可以获得的) 包括:

• 非线性问题: – 集中质量矩阵需要简单求逆 – 方程非耦合,可以直接求解 (显式) – 无须对刚度矩阵求逆,所有非线性(包括接触) 都包含在内力矢量中 – 内力计算是主要的计算部分

– 无须收敛检查

– 保持稳定状态需要小的时间步

March 7, 2002 Inventory #001630 1-15

LS-POST (phase 2) Postprocess time history binary results files - d3thdt Similar to Jobname.HIS EDHIST,Comp and EDHTIME,Freq

March 7, 2002 Inventory #001630 1-19

• 深拉

•

利用LS-DYNA进行成形仿真的输入控制参数

利用LS-DYNA进行成形仿真的输入控制参数Translated by SunnyWinterLS-DYNA已广泛用于汽车碰撞分析。

默认的输入参数一般能给出有效,精确的碰撞模拟结果。

但是,这些默认值对于成形仿真分析并不一定理想。

下面是一个标准的金属成形过程。

为及时参考,推荐输入参数用黑体字标识,并包含在盒状关键字输入框中。

模型明确要求的数据,如终止时间等参数,输入黑体的0值。

一般问题设定在显式成形仿真中,利用质量比例缩放和(或者)人为的高工具速度,运行时间可以大大缩减。

这两种方法都会引入人为的动力学影响,因此必须将其减小到在工程意义上合理的水平。

一个单独的描述人为动力影响的参数是:工具每运动1毫米所采用的显式时间步进值(或周期)数目。

当成形过程允许大的无限的板料运动,比如冲击成形,需要更多的毫米周期数。

当板料被压边圈和冲模支撑较强的约束住时,较少的毫米周期数是必要的。

对大多数的仿真来说,100到1000之间的毫米周期数能产生合理的结果。

如果可能,或者有必要重复一个仿真,可利用两个不同的毫米周期值并比较分析结果去估计其对人为动力学影响的敏感性。

推荐选择的一个最大工具速度是2.0mm/ms,起始和结束速度为0。

可以使用简单的梯形速度轮廓(如图1)。

利用大的时间缩放步参数dt2ms获得要求的毫米周期数,可参考下面的公式:时间步大小=1.0/(最大工具速度*毫米周期数)工具速度,时间步大小和结束时间必须在协调的参照系中选择。

如果所有的工具运动给定,可用下面的步骤设置模拟参数:已知:工具全部行程(mm):D最大工具速度(mm/ms):2.0速度轮廓: 2.0毫秒上升和2.0毫秒下降的梯形(如图1)选择:毫米周期数:ncpm计算:结束时间(ms): T=2.0+D/2速度数据点:(0.0,0.0)(2.0,2.0)(T-2.0,2.0) (T,0.0)时间步大小(ms): dt2ms=1/(2*ncpm)上面的运算提供速度轮廓数据点用于下面的工具运动部分。

第7章-LS-DYNA材料模型之金属、橡胶、泡沫

橡胶 泡沫

材料

对获得有用的仿真结果而言,材料的行为和特性可能是最令人头 痛的(老师的观点) 非线性材料的行为经常通过新的研究来更新 非线性材料的特性是不容易获得的 常需采用简化模型

基本的材料行为 弹塑性材料

基本材料行为

软化

只要一个单元达到屈服,所有其他的单元将象屈服单元 一样在应力-应变曲线上进行弹性卸载 简单的例子 –有两弹簧的 LPM

泡沫材料模型例子

定义节点和单元

定义运动

定义Parts 和Sections

定义材料

*MAT_SOIL_AND_FOAM

体积应变和压力

•压缩中压力为正 •体积应变定义为相对体积的自然对数,压缩中为负 •相对体积定义为当前体积与初始体积的比值 •列表数据应该以压缩增加的方式排列 •如果压力降低到切断值,则保持为该值

*MAT_RESULTANT_PLASTICITY *MAT_CLOSED_FORM_SHELL_PLASTICITY *MAT_BARLAT_ANISOTROPIC_PLASTICITY *MAT_PLASTIC_GREEN-NAGHDI_RATE *MAT_3-PARAMETER-BARLAT *MAT_TRANSVERSELY_ANISOTROPIC *MAT_BAMMAN_DAMAGE *MAT_RATE_SENSITIVE_POWERLAW *MAT_MODIFIED_ZERILLI_ARMSTRONG

•适用:梁,壳,体,厚壳

•输入

»密度

屈服应力

»杨氏模量

切线模量或应力应变曲线

»泊松比

• Cowper-Symonds SRE 或任意应变率相关

»可获得粘塑性公式

• 基于塑性应变或最小时间步的单元删除

基于ANSYS的金属切削过程的有限元仿真-

金属切削理论大作业2017年04月1基于ANSYS金属切削过程的有限元仿真付振彪,2016201064天津大学机械工程专业2016级研究生机械一班摘要:本文基于材料变形的弹塑性理论,建立了材料的应变硬化模型,采用有限元仿真技术,利用有限元软件ANSYS,对二维正交金属切削过程中剪切层及切屑的形成进行仿真。

从计算结果中提取应力应变云图显示了工件及刀具的应力应变分布情况,以此对切削过程中应力应变的变化进行了分析。

关键词:有限元模型;切削力;数学模型;二维模型;ANSYS1 绪论1.1金属切削的有限元仿真简介在当今世界,以计算机技术为基础,对于实际的工程问题应用商业有限元分析软件进行模拟,已经成为了在工程技术领域的热门研究方向,这也是科学技术发展所导致的必然结果。

研究金属切削的核心是研究切屑的形成过程及其机理,有限元法就是通过对金属切屑的形成机理进行模拟仿真,从而达到优化切削过程的目的并且可用于对刀具的研发。

有限元法对切屑形成机理的研究与传统的方法相比,虽然都是对金属切削的模拟,但是用有限元法获得的结果是用计算机系统得到的,而不是使用仪器设备测得的。

有限元法模拟的是一种虚拟的加工过程,能够提高研究效率,并能节约大量的成本。

1.2研究背景及国内外现状最早研究金属切削机理的分析模型是由Merchant [1][2],Piispanen[3],Lee and Shaffer[4]等人提出的。

1945 年Merchant 建立了金属切削的剪切角模型,并确定了剪切角与前角之间的对应关系这是首次有成效地把切削过程放在解析基础上的研究,成功地用数学公式来表达切削模型,而且只用几何学和应力-应变条件来解析。

但是材料的变形实际上是在一定厚度剪切区发生的,而且它假设产生的是条形切屑,所以该理论的切削模型和实际相比具有很大的误差。

1951 年,Lee and Shaffer 利用滑移线场(Slip Line Field)的概念分析正交切削的问题。

LS_Dyna初学者常见问题

LS_Dyna初学者常见问题LS-DYNA初学者常见的问题LS-DYNA在1976年由美国劳伦斯·利沃莫尔国家实验室(Lawrence Livermore National Laboratory)J.O.Hallquist博士主持开发,时间积分采用中心差分格式,当时主要用于求解三维非弹性结构在高速碰撞、爆炸冲击下的大变形动力响应,是北约组织武器结构设计的分析工具。

LS-DYNA的源程序曾在北约的局域网Pubic Domain公开发行,因此在广泛传播到世界各地的研究机构和大学。

从理论和算法而言,LS-DYNA是目前所有的显式求解程序的鼻祖和理论基础。

1988年,J.O.Hallquist创建利沃莫尔软件技术公司(Livermore Software Technology Corporation),LS-DYNA 开始商业化进程,总体来看,到目前为止在单元技术、材料模式、接触算法以及多场耦合方面获得非常大的进步。

以下为LS-DYNA初学者常见的问题:一、LS-DYNA与市面上其它的前处理软件兼容性如何?解答:由于LS-DYNA是全球使用率最高的结构分析软件,因此其它的前处理软件与LS-DYNA是完全兼容的。

在此要强调的是:LS-DYNA的官方前处理程序为FEMB,因为FEMB是专门为LS-DYNA量身订作的前处理程序,有许多设定条件及架构逻辑是其它前处理软件所难望其项背的,为了避免在学习LS-DYNA的过程及操作上产生困扰,强烈建议使用者采用原厂出品的FEMB来做为LS-DYNA的前处理工具,使用者必定更能体会LS-DYNA直觉式的设定与强大的分析能力。

. 二、LS-DYNA似乎很重视「Contact Algorithm」,这是为什么?解答:是的,LS-DYNA很早以前就已经发展「接触算法」,这是因为基础力学所分析的对像均只考虑「力的受体」,故输入条件皆为外力量值。

然而在真实情况下,物体受力通常是因为与其它的物体发生「接触」(Contact)才受力,此时外力量值是无法预期的,应该输入的条件往往都是几何上的接触条件。

金属切削有限元模拟

(1 )

(2 )

(3)

ai x j ym xm yi bi y j ym ci xm x j

f N

e

(7)

e

式中: f :单元位移列阵 :单元节点位移列阵

N :把节点位移转换为单元位移的转换矩阵

位移与应变的关系:

u v v u , y , xy x y x y

x

(8)

将(5),(6)式带入上式 (9)Байду номын сангаас

5

6

k11

①

k12

①+②+③

k13

①+③

②+ ③

k21

①

k22

①+③

k23

①+②+③

k24

k25

③+ ④ ④

K

k31

k32

②

k33

②

k35

②

k36

k42

②+③ ③+④

k44

( 17)

弹塑性问题中:

e d (对弹性区) D d p d D d (对塑性区)

(18)

位移增量来表示应变增量

e D d B d (对弹性区) p d B d (对塑性区) D

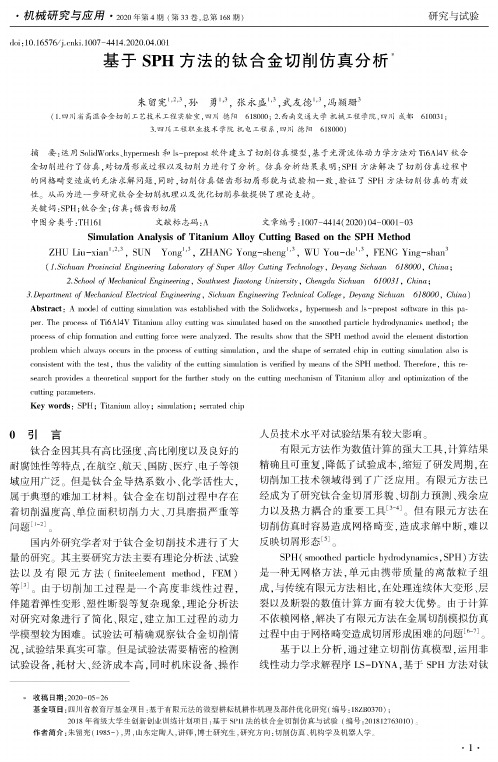

基于SPH方法的钛合金切削仿真分析

-机械研究与应用•2020年第4期(第33卷,总第168期)研究与试验doi:10.16576/ki.1007-4414.2020.04.001基于SPH方法的钛合金切削仿真分析朱留宪1-2-3,孙勇,张永盛“,武友德",冯颖珊3(1.四川省高温合金切削工艺技术工程实验室,四川德阳618000;2.西南交通大学机械工程学院,四川成都610031;3.四川工程职业技术学院机电工程系,四川德阳618000)摘要:运用SolidWorks、hypermesh和Is-prepost软件建立了切削仿真模型,基于光滑流体动力学方法对Ti6A14V钛合金切削进行了仿真,对切屑形成过程以及切削力进行了分析。

仿真分析结果表明:SPH方法解决了切削仿真过程中的网格畸变造成的无法求解问题,同时,切削仿真锯齿形切屑形貌与试验相一致,验证了SPH方法切削仿真的有效性。

从而为进一步研究钛合金切削机理以及优化切削参数提供了理论支持。

关键词:SPH;钛合金;仿真;锯齿形切屑中图分类号:TH161文献标志码:A文章编号:1007-4414(2020)04-0001-03Simulation Analysis of Titanium Alloy Cutting Based on the SPH Method ZHU Liu-xian1,2,3,SUN Yong1,3,ZHANG Yong-sheng1,3,WU You-de1,3,FENG Ying-shan3(1.Sichuan Provincial Engineering Laboratory qf Super Alloy Cutting Technology,Deyang Sichuan618000,China;2.School of Mechanical Engineering,Southwest Jiaotong University,Chengdu Sichuan610031,China;3.Department of Mechanical Electrical Engineering,Sichuan Engineering Technical College,Deyang Sichuan618000,China)Abstract:A model of cutting simulation was established with the Solidworks,hypermesh and ls-prepost software in this paper.The process of Ti6Al4V Titanium alloy cutting was simulated based on the smoothed particle hydrodynamics method;the process of chip formation and cutting force were analyzed.The results show that the SPH method avoid the element distortion problem which always occurs in the process of cutting simulation,and the shape of serrated chip in cutting simulation also is consistent with the test,thus the validity of the cutting simulation is verified by means of the SPH method.Therefore,this research provides a theoretical support for the further study on the cutting mechanism of Titanium alloy and optimization of the cutting parameters.Key words:SPH;Titanium alloy;simulation;serrated chip0引言钛合金因其具有高比强度、高比刚度以及良好的耐腐蚀性等特点,在航空、航天、国防、医疗、电子等领域应用广泛。

lsdyna使用方法2

第1章ANSYS/LS-DYNA基石出知识有限元2009-05-12 20:06:17 阅读62 评论0 字号:大中小订阅近年来,非线性结构动力仿真分析方面的研究工作和工程应用取得了很大的发展。

20世纪90年代中后期,著名的通用显式动力分析程序LS-DYNA被引入中国,在相关的工程领域中迅速得到广泛的应用,已成为国内科研人员开展数值实验的有力上具。

LS-DYNA的显式算法特别适合于分析各种非线性结构冲击动力学问题,如爆炸,结构碰撞、金属加工成形等高度非线性的问题,同时还可以求解传热、流体以及流固耦合问题。

LSTC公司和ANSYS公司合作推出的ANSYS/LS-DYNA软件,结合了LS-DYNA强大的显式动力分析方法与ANSYS的前后处理功能。

对于曾经接触过ANSYS结构分析的读者而言,谊程序无疑是最理想的辅助动力分析工具。

本章的目的在于全面介绍ANSYS/LS-DYNA的基础知识,包括下面的几个主题:+ LS-DYNA计算程序的发展过程☆LS-DYNA的分析功能与应用范围+ ANSYS/LS-DYNA的工作环境+ ANSYS/LS-DYNA的一般分析过程+ ANSYS~S-DYNA的程序组织和丈件系统+ LS-DYNA显式动力分析的基本概念1.1 LS—DYNA计算程序的发展过程1976年,美国LawrenceLivermore国家实验室J.O.Hallquist博士主持开发完成了DYNA程序系列,主要目的是为武器设计提供分析工具。

1986年部分DYNA源程序在Public Domain(北约局域网)发布,从此在研究和教育机构广泛传播,被公认为是显式有限元程序的先导,是目前所有显式求解程序的基础代码。

1988年,J.O.Hallquist创建LSTC公司(LivermoreSoftwarenchnolOWCorporation),推出LS-DYNA 程序系列,主要包括显式LS-DYNA2D、LS-DYNA3D,隐式LS-NIKE2D、LS-NIKE3D、热分析LS-TOPAZ2D、LS-TOPAZ3D,前后处理LS-MAZE、LS-ORION、LS-INGRID、LS-TAURUS等商用程序,逐步规范和完善程序的分析功能,陆续推出930版(1993年)和936版(1995年),同时增加了汽车安全性分析、金属板的冲压成形以及流固耦合(ALE算法和Eluer算法),使得LS-DYNA程序系统的应用范围不断扩大,并建立起完备的软件质量保证体系。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在ANSYS Launcher界面中,选择ANSYS Mechanical/LS-DYNA1、菜单过滤Main Menu→Preprocessor→LD-DYNA Explicit→OK2、设置文件名及分析标题Utility Menu→File→change Jobname→2D cutting→New log and error file :YES→OKUtility Menu→File→change Title→cutting analysis →OK3、选择单元类型Main menu→preprocessor→Element Type→Add/Edit/Delete→Add→2D solid 162→OK→options→选择const.stress ;Lagrangian→OK4、定义材料模型(1)定义刀具材料模型Main menu→preprocessor→Material Props→Material Models→rigid material→输入:DENS:5.2e3 ;EX:4.1e11 ;NUXY:0.3 ;选择“Y and Zdisps” ;“All rota tions”→OK(2)定义工件Johnson-cook材料模型Main menu→preprocessor→Material Props→Material Models→Gruneisen→Johnson-cook→输入:DENS:7.8e3 ;EX:2.06e11 ;NUXY:0.3A:507;B:320;C:0.28;n;0.064;m=1.06D1:0.15;D2:0.72;D3:1.66;D4:0.005;D5:--0.84yangmeng112010-8-30 17:43:435、创建几何模型(1)创建工件模型Main menu→preprocessor→Create→Areas→Rectangle→By Dimensions→输入:X1,X2:0,5;Y1,Y2:0,3→OK(2)创建刀片模型Main menu→preprocessor→Create→Keypionts→In Active CS→依次输入:keypoint number:5,X、Y、Z :5.1,2.9,0;keypoint number:6,X、Y、Z :6,3.228,0;keypoint number:7,X、Y、Z :6,4,0;keypoint number:8,X、Y、Z :5.294,4,0→OKyangmeng112010-8-30 17:44:006、网格划分(一)(1)对刀片进行网格划分Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取刀片边线→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:10→OK(2)对刀尖半圆进行网格划分Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取刀尖半圆→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:3→OK(3)确定刀片的单元属性Main menu→preprocessor→Meshing→Mesh Attributes→Picked Aeras→选取刀片→Apply→确定材料号和单元类型号为1→OK(4)刀片网格划分Main menu→preprocessor→Meshing→MeshTool→Mesh:Aeras;shape:Tri;free→Mesh→选取刀片→OK(二)(5)对工件进行网格划分切分工件Utility menu →Workplane→Wp settings→Grid and Triad→Minimum ,maximum:-5,5 ; Spacing:1.0→OK平移和旋转工作平面并用其切分工件Utility menu →Workplane→Offset wp by increm ens→X,Y,Z offsets:0,2.5,0;XY,YZ,ZX angle:0,90,0→OKMain menu→preprocessor→Modeling→operate→Booleans→Divide→Areas by wkplane→选取工件→OK取消工作平面显示Utility menu→workplane→Display workingplane→等分接触区域相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:10→OK等分接触区域相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:40→OK等分接触区域不相关Y向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区Y向线段(两条)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:25→OK等分接触区域不相关X向线段Utility Menu→Select→Entities→Lines :By Num/Pick→Apply→选取工件接触区X向线段(底边)→OKMain menu→preprocessor→Meshing→Size contrls→Manualsize→Lines→All lines→NDIV:30→OK确定工件的单元属性Main menu→preprocessor→Meshing→Mesh Attributes→Picked Aeras→选取工件→Apply→确定材料号为2和单元类型号为1→OK工件网格划分Main menu→preprocessor→Meshing→MeshTool→Mesh:Aeras;shape:Quad;mapped→Mesh →选取工件→OKyangmeng112010-8-30 17:44:227、建立partMain menu→preprocessor→LS-DYNA options→part options→create all part→OK(part1:刀具;part2:工件)Plot→parts(不同颜色显示单元)8、定义接触信息Main menu→preprocessor→LS-DYNA options→contact→Define contact→surface to surf;Eroding;静、动摩擦系数为0.15、0.10→OK→弹出contact options对话框,确定接触件(工件),目标件(刀片)→OK9、施加边界条件Utility menu→select→Entities→Nodes :By Location :X Coordinates→Min,Max:-0.01,0.01;From Full→Apply(选中左侧边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pick All→All DOF→OKUtility menu→select→Entities→Nodes :By Location :Y Coordinates→Min,Max:-0.01,0.01;From Full→Apply(选中底边所有节点)Main menu→preprocessor→LS-DYNA options→Constraints→Apply→on nodes→pick All→All DOF→OK恢复整个模型的选择Utility menu→select→Everything10、对刀片施加初速度Main menu→preprocessor→LS-DYNA options→Initial Velocity→on parts→w/Nodal Rotate→选择part1,VX:-100→OK恢复整个模型的选择Utility menu→select→Everything11、设置能量控制选项Main menu→Solution→Analysis options→Energy options→打开所有能量控制选项→OK12、设置人工体积粘性选项Main menu→Solution→Analysis options→Bulks viscosity→Quadratic Viscosity Coefficient:1.0→OK13、设置时间步长因子Main menu→Solution→Time controls→Time step ctrls→Time step scale factor:0.6→OK14、设置求解时间Main menu→Solution→Time controls→Solution time→1e-3→OK15、设置结果文件输出步数Main menu→Solution→Output Controls→File output Freq→Number of steps→[EDRST]:50;[EDHTIME]:50→OK16、设置结果文件的输出类型Main menu→Solution→Output Controls→Output File Types→Add:ANSYS and LS-DYNA→OK 17、输出K文件Main menu→Solution→Write jobname.K18、求解Main menu→Solution→Solve19、后处理(暂时不管)。