机械设计之单级圆柱齿轮减速器

机械设计课程设计---单级圆柱齿轮减速器设计

课程设计说明书课 程 名 称: 题 目 名称: 年级专业及班级:姓名:学指 导 教师:碱设程设计单级園柱齿轮减速器设计20目录一、设计题目、原始数据 (3)二、电动机的选择 (3)三、确定传动装置的总传动比和分配传动比-------------------------- 5四、计算传动装置的运动和动力参数-------------------------------- 6五、传动零件的设计计算------------------------------------------ 71.皮带轮的设计计算-------------------------------------------- 72.齿轮的设计计算--------------------------------------------- 10六、轴的设计--------------------------------------------------- 131.输出轴的设计计算------------------------------------------- 132.输入轴的设计计算------------------------------------------- 18七、滚动轴承的设计计算----------------------------------------- 23八、键的选择及设计计算----------------------------------------- 26九、箱体的结构设计--------------------------------------------- 27十、润滑与密封------------------------------------------------- 28设计结果十_、设计总结---------------------------------------------------- 30十二、参考资料目录 (30)设计计算一.设计题目.原始数据1、工作条件:a.传动不逆转b、工作连续、平稳c、启动载荷为公称载荷的1.25 倍D、每天工作16个小时,寿命6年e、批量生产2、原始数据:输送带拉力F二900N;速度V二2. 3m/s;鼓轮直径D二400m/s。

机械设计课程设计 (带传动—单级圆柱斜齿减速器)

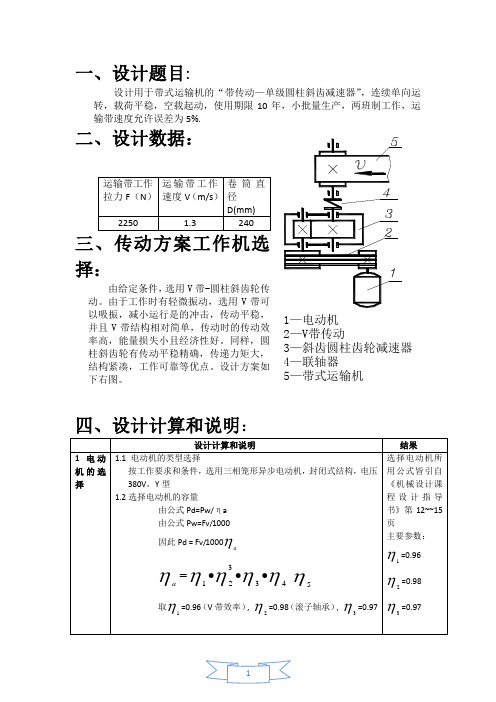

一、设计题目:四、设计计算和说明:2确定传动装置的总的传动比和分配传动比(齿轮传递效率),4η=0.96(卷筒效率),5η=0.99(凸轮连轴器)aη= 0.96*30.98*0.97*0.99*0.96=0.83所以dP=1000aFVη=2250 1.310000.83⨯⨯=3.5kw确定电动机转速卷筒轴工作转速为:n=601000VD⨯Ω=6010001.3240⨯Ω⨯=103.45 minr取传动比:V带的传动比为'1i=2—4,一级圆柱斜齿传动比为'2i=3—6,所以总的传动比'ai=6—24,故电动机转速的可选范围为:'dn='ai⨯n=(6—24) ⨯103.45=621~2483minr最符合这一条件的电机为Y112M—4该电机的主要参数为:电机选用Y112M—4(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0).安装尺寸如下:电动机选好后试计算传动装置的总传动比,并分配各级传动比。

电动机型号Y112M—4,满载转速1440minr2.1 总传动比:有式ai=mmn=1440103.45=4.64分配传动比因为0ai i i=•式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步选0i=3,则一级4η=0.965η=0.990.83aη=3.5dP kw=n=103.45minr'dn=621~2483minr电动机选用Y112M—4传动装置的总的传动比和分配传动比所用公式皆引自《机械设计课程设计指导书》第18~~22页主要参数:3 V带传动装置:2.2.4各轴的输入转矩:dT=9550dmnP=23.21NM1T=d T0i01η=23.21*3*0.96=66.85NM2121266.85*4.64*0.98*0.97294.86N miT Tη=••==•卷筒轴输入3224294.86*0.98*0.99286.07N mT Tηη=••==•2.2.5各轴的输出转矩:'112'222'33266.85*0.9865.513294.86*0.98288.96286.07*0.98280.35N mN mN mT TT TT Tηηη=•==•=•==•=•==•运行和动力参数计算结果整理于下表:已知原动机为Y112M—4型(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0)电动机到I轴的传动比为3.0。

机械设计之单级圆柱齿轮减速器

机械设计之单级圆柱齿轮减速器课程设计说明书课程名称:机械设计基础A设计题目:单级圆柱齿轮减速器的一级V带传动专业:工业设计班级:0901学生姓名: 欧亚军学号:09405200130指导教师:余江鸿湖南工业大学教务处制年月日题目名称:单级圆柱齿轮减速器的一级V带传动一:工作条件工作年限15二:技术数据(电机转速为600~900r/min)三:设计任务1、设计运算说明书一份,内容包括:传动方案的分析与拟定、原动机的选择、传动比及分配、传动装置的运动及动力参数运算、V带传动设计、齿轮传动设计、轴的设计、轴承的选择和校核、键连接的选择和校核、联轴器的选择、箱体的结构设计、减速器附件的选择、润滑和密封、课程设计总结和参考文献。

2、A1装配图1张四:课程设计工作进度打算:序号起迄日期工作内容1 2020.1.3~2020.1.3 分配课程设计任务,发设计任务书2 2020.1.4~2020.1.4 分析机构运动简图3 2020.1.5~2020.1.6 带传动/齿轮传动设计运算4 2020.1.7~2020.1.8 装配图及零件图绘制5 2020.1.9~2020.1.9 汇总主指导教师签名余江鸿日期:2020年12月29日五:要紧参考资料:[1] 刘扬、王洪等,机械设计基础(第1版),北京:清华大学出版社,北京交通大学出版社,2020年8月[2] 王洪、刘扬,机械设计课程设计,北京,北京交通大学出版社,2020年3月[3] 闻邦椿,机械设计手册1(第5版),北京,机械工业出版社,2020年1月[4] 闻邦椿,机械设计手册2(第5版),北京,机械工业出版社,2020年1月目录一、拟定传动方案 (5)二、选择电动机 (6)三、传动装置总传动比及其分配 (7)四、传动装置的运动及动力参数运算 (8)五、V带传动设计 (10)六、轴的设计 (13)七、键连接的选择和校核 (14)八、课程设计总结和参考文献 (15)传动简图:二:选择电动机1:电动机类型和结构型式的选择:按的工作要求和条件,选用 Y系列三相异步电动机。

机械设计基础课程设计一级圆柱齿轮减速器设计说明书、零件图和装配图

机械设计基础课程设计一级圆柱齿轮减速器设计说明书、零件图和装配图机械设计基础课程设计一级圆柱齿轮减速器设计说明书一、设计要求1:减速比:根据实际需求确定减速比。

2:安装空间:根据实际使用场景,为齿轮减速器设计合适的安装空间。

3:轴向和径向载荷:根据实际工作负载,计算并确定减速器所能承受的轴向和径向载荷。

4:传动效率:设计具有高传动效率的减速器。

5:噪音和振动:减速器在运转时应尽量减少噪音和振动的产生。

二、设计步骤及详细说明1:确定减速比:根据实际需求确定减速比,考虑到工作负载和转速要求。

2:确定齿轮数目和模数:根据减速比和齿轮模数的关系,计算所需齿轮数目和模数。

3:计算齿轮参数:根据设计公式,计算齿轮齿数、齿宽、齿向系数等参数。

4:绘制齿轮零件图:根据计算结果,绘制齿轮零件的图纸,包括齿轮齿数、齿宽、法向压力角等。

5:绘制齿轮装配图:根据齿轮零件图,绘制齿轮减速器的装配图,标注零件之间的配合关系和装配顺序。

6:分析齿轮传动系统:利用仿真软件对齿轮传动系统进行分析,验证齿轮的传动效率和载荷承受能力。

7:选取材料并计算强度:根据齿轮传动系统的设计参数,选取合适的材料,并进行强度计算,保证齿轮的可靠性和使用寿命。

8:考虑润滑和冷却:根据实际工况和齿轮传动系统的特点,设计合适的润滑和冷却装置。

9:进行产品优化:对设计的减速器进行优化,考虑减少重量、减小尺寸和提高传动效率等方面。

10:绘制装配顺序图:绘制减速器的装配顺序图,指导实际生产过程。

11:进行减速器的试制和测试:根据设计图纸,进行减速器的试制和测试,验证设计的减速器性能。

附:齿轮减速器设计相关附件本文所涉及的法律名词及注释:1:减速比:指减速器输出轴的转速与输入轴的转速之比。

2:轴向载荷:作用在减速器轴承上的力,与轴线平行。

3:径向载荷:作用在减速器轴承上的力,与轴线垂直。

机械设计之单级圆柱齿轮减速器

# 机械设计之单级圆柱齿轮减速器简介单级圆柱齿轮减速器是一种常见的机械设备,用于将输入转速减小并增加输出扭矩。

它由两个或多个齿轮组成,在传动过程中,通过齿轮的啮合,实现输入和输出轴的动力传递。

单级圆柱齿轮减速器的设计和选择对于机械设备的正确运行和性能至关重要。

本文将探讨单级圆柱齿轮减速器的设计原理、参数计算和选型过程。

设计原理1. 齿轮的基本性质齿轮是单级圆柱齿轮减速器的核心组件。

通过齿轮的啮合,输入轴的运动能量被传递给输出轴,实现转速和扭矩的转换。

在设计齿轮减速器时,需要考虑以下几个重要的齿轮性质:•齿轮模数(Module):齿轮模数是齿轮的重要几何参数,定义为每个齿轮齿数与齿轮的分度圆直径的比值。

模数越大,齿轮的尺寸越大,传递能力也越强。

•齿数(Number of teeth):齿数是齿轮的重要几何参数,决定了齿轮啮合时的传动比。

齿数较多的齿轮输出转矩较大,转速较小,齿数较少的齿轮输出转矩较小,转速较大。

•压力角(Pressure angle):压力角是指齿轮齿面法线与齿轮轴线之间的夹角,常见的压力角有20度和14.5度两种。

较大的压力角有利于提高齿轮的啮合性能和传力能力。

•齿宽(Face width):齿宽是齿轮上齿部与间隙部分的长度,决定了齿轮的传力能力。

齿宽越大,齿轮传力能力越强。

•啮合角(Pressure angle):啮合角是指两个相互啮合的齿轮之间的接触面的夹角,常见的啮合角有20度和14.5度两种。

较小的啮合角有利于减小齿轮啮合时的摩擦损失和噪音。

2. 减速比计算减速比是单级圆柱齿轮减速器设计中的重要参数,它是输入轴转速与输出轴转速的比值。

减速比的计算公式如下:减速比 = (输出轴转速) / (输入轴转速) = (输入轮齿数) / (输出轮齿数)根据减速比的计算公式,可以通过给定输入轮的齿数和输出轮的齿数,来确定减速比。

3. 扭矩传递和效率计算在单级圆柱齿轮减速器中,扭矩的传递是通过齿轮的啮合实现的。

机械设计课程设计 单级圆柱齿轮减速器

目录

一课程设计任务书 2 二设计要求2三设计步骤2

1. 传动装置总体设计方案 3

2. 电动机的选择 4

3. 确定传动装置的总传动比和分配传动比 5

4. 计算传动装置的运动和动力参数 6

5. 设计V带和带轮 7

6. 齿轮的设计 9

7. 滚动轴承和传动轴的设计 14

8. 键联接设计 28

9. 箱体结构的设计 29

10.润滑密封设计 31

11.联轴器设计 32

四设计小结32 五参考资料32

原始数据:

数据编号A1 A2 A3 A4 运送带工作拉力1100 1150 1200 1250

方案简图如上图

)该方案的优缺点:该工作机有轻微振动,由于V带有缓冲吸振能力,采用

Ⅳ.轴的结构设计

(1).根据轴向定位的要求确定轴的各段直径和长度

1).为了满足办联轴器的轴向定位要求,Ⅰ-Ⅱ段右端需制出一轴肩,故取Ⅱ

输出轴的最小直径显然是安装带轮处的直径ⅡⅠ-d ,取mm d 22=-ⅡⅠ,根据带轮结构和尺寸,取mm l 35=-ⅡⅠ。

按弯扭合成应力校核轴的强度

进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面(即危险截面

α

根据上表数据,以及轴单向旋转,扭转切应力为脉动循环变应力,取=。

机械设计之单级圆柱齿轮减速器

机械设计之单级圆柱齿轮减速器单级圆柱齿轮减速器是一种最常见的减速机械,其主要作用是将高速旋转的电机或燃气发动机输出的动力转换为低速高力矩的输出端。

这种减速器是一种硬齿面传动机构,由一对相互啮合的圆柱齿轮组成,其结构简单,传动效率高,使用寿命长,被广泛应用于机械传动领域。

一、单级圆柱齿轮减速器的工作原理单级圆柱齿轮减速器是由两个相互啮合的圆柱形齿轮组成,其中一个为主动齿轮,另一个为从动齿轮,它们之间通过啮合来完成传动。

主动齿轮又称为驱动齿轮,由电动机、内燃机等提供动力,将动力传递给从动齿轮,从动齿轮又称为被动齿轮,负责将输入的动力转换为输出端的低速高力矩。

圆柱齿轮减速器的啮合过程主要是齿轮的滚动和相互啮合,因此齿形设计、精度的要求较高。

同时,为了减小齿轮之间的摩擦和磨损,需要在齿轮表面镀上一层硬度较高的材料,以增强齿轮的耐磨性和使用寿命。

二、单级圆柱齿轮减速器的特点1. 结构简单、传动效率高单级圆柱齿轮减速器的结构简单,传动效率高,稳定性好。

它没有多个齿轮轴,所以没有过多的结构复杂性,因此体积小、重量轻,还有较好的承载能力。

2. 使用寿命长单级圆柱齿轮减速器的齿轮表面硬度高,采用合理的润滑方式,可大幅度延长使用寿命。

同时,减速器承载能力大,可以应对较大的工作负载。

3. 传动性能稳定由于使用固定的齿轮比,单级圆柱齿轮减速器的传动性能是稳定的,不会受到内部摩擦和动力浪涌影响。

4. 低噪音单级圆柱齿轮减速器的齿轮啮合过程相对平稳,没有瞬间冲击和振动,因此噪音低。

5. 成本低与其他减速机构相比,单级圆柱齿轮减速器的制造成本较低,易于维护和保养。

三、单级圆柱齿轮减速器的应用单级圆柱齿轮减速器广泛应用于工业自动化控制、航空航天、轨道交通、冶金、矿山、建材、化工、食品、医药、轮船和机车等多个领域,特别是在要求传动稳定性和性能可靠的场合,如物料输送、机械装置和各类设备的减速传动等。

结论总之,单级圆柱齿轮减速器是一种传动性能稳定、可靠,使用寿命长,成本低的传动机构,具有广泛的应用前景。

机械设计课程设计---设计带式运输机传动装置中的单级圆柱齿轮减速器

机械设计课程设计计算说明书班级姓名《机械设计基础》课程设计任务书题目:设计带式运输机传动装置中的单级圆柱齿轮减速器,如图。

一、已知数据:传送带牵引力F=1000N传送带速度V=2.0m/s滚筒直径D=500mm滚筒长度L=500mm二、工作条件:带式输送机用于送料。

两班制,每班工作8小时,常温下连续,单向运转,载荷平稳。

三、使用期限及检修间隔:使用期限8年,检修间隔2年。

四、要求完成工作量:1、设计计算说明书一份2、减速器装配图一张机械设计课程设计计算说明书一、传动方案拟定 (2)二、电动机的选择 (2)三、计算总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (5)五、传动零件的设计计算 (6)六、轴的设计计算 (12)七、滚动轴承的选择及校核计算 (19)八、键联接的选择及计算 (22)3、确定电动机转速:计算滚筒工作转速:n筒=60×1000V/πD=60×1000×2.0/π×50=76.43r/min根据指导书推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I’a=3~6。

取V 带传动比I’1=2~4,则总传动比的范围为I’a=6~24。

故电动机转速的可选范围为n’d=I’a×n筒=(6~24)×76.43=459~1834r/min符合这一范围的同步转速有750、1000、和1500r/min。

(3)绘制水平面弯矩图(如图c)截面C在水平面上弯矩为:M C2=F AZ L/2=500.2×50=25N·m(4)绘制合弯矩图(如图d)M C=(M C12+M C22)1/2=(9.12+252)1/2=26.6N·m (5)绘制扭矩图(如图e)转矩:T=9.55×(P2/n2)×106=48N·m(6)绘制当量弯矩图(如图f)转矩产生的扭剪力按脉动循环变化,取α=1,M C2=25N·m M C =26.6N·m T=48N·m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书

课程名称:机械设计基础A

设计题目:单级圆柱齿轮减速器的一级V带传动

专业:工业设计班级:0901

学生姓名: 欧亚军学号:09405200130

指导教师:余江鸿

湖南工业大学教务处制

年月日

题目名称:单级圆柱齿轮减速器的一级V带传动

一:工作条件

工作年限15

二:技术数据

(电机转速为600~900r/min)

三:设计任务

1、设计计算说明书一份,内容包括:传动方案的分析与拟定、原动机的选择、传动比及分配、传动装置的运动及动力参数计算、V带传动设计、齿轮传动设计、轴的设计、轴承的选择和校核、键连接的选择和校核、联轴器的选择、箱体的结构设计、减速器附件的选择、润滑和密封、课程设计总结和参考文献。

2、A1装配图1张

四:课程设计工作进度计划:

序号起迄日期工作内容

1 2011.1.3~2011.1.3 分配课程设计任务,发设计任务书

2 2011.1.4~2011.1.4 分析机构运动简图

3 2011.1.5~2010.1.6 带传动/齿轮传动设计计算

4 2011.1.7~2011.1.8 装配图及零件图绘制

5 2011.1.9~2011.1.9 汇总

主指导教师签名余江鸿日期: 2010年12月29日

五:主要参考资料:

[1] 刘扬、王洪等,机械设计基础(第1版),北京:清华大学出版社,北京交通大学出版社,2010年8月

[2] 王洪、刘扬,机械设计课程设计,北京,北京交通大学出版社,2010年3月

[3] 闻邦椿,机械设计手册1(第5版),北京,机械工业出版社,2010年1月

[4] 闻邦椿,机械设计手册2(第5版),北京,机械工业出版社,2010年1月

目录

一、拟定传动方案 (5)

二、选择电动机 (6)

三、传动装置总传动比及其分配 (7)

四、传动装置的运动及动力参数计算 (8)

五、V带传动设计 (10)

六、轴的设计 (13)

七、键连接的选择和校核 (14)

八、课程设计总结和参考文献 (15)

传动简图:

二:选择电动机

1:电动机类型和结构型式的选择:

按已知的工作要求和条件,选用 Y系列三相异步电动机。

2:确定电动机的功率:

传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒. 查《设计》P18表3-3:η带=0.95,η2轴承=0.99*0.99,η齿轮=0.97,η联轴器=0.99,η滚筒=0.96 带入上式可得:η总=η带×η^2轴承×η齿轮×η联轴器×η滚筒=0.8584.

电机所需的工作功:Pd=FV/1000η总=2200×1.5/1000×0.8584 =3.844kw.满足Pe>=Pd条件的Y系三项交流异步电动机额定功率Pe 应取为4Kw.查《设计》P112表12-1.选型号为Y160M1-8的电动机。

电动机型号

额

定功率

满

载转速

电流额

定转矩

最

大转矩

额

定电

流

Y1

60M1-8

4.0 715 9.91 2 2 6 3:确定电动机转速:由上表可知电动机的满载转速n m=715r/min,工作η=0.8584 Pd=3.844 kw

Pe=4Kw

n m=715r/m

in

n w=

计算压轴力F

Q

:

F

Q ≈2z F

sin(

1

α/2)=2⨯3⨯248.05⨯sin(142.49 /2)N=1409.27N

带轮设计:

对带轮的主要要求是重量轻、加工工艺性好、质量分布均匀、与普通V带接触的槽面应光洁,以减轻带的磨损。

对于铸造和焊接带轮、内应力要小。

带轮由轮缘、轮幅和轮毂三部分组成。

带轮的外圈环形部分称为轮缘,装在轴上的筒形部分称为轮毂,中间部分称为轮幅。

V带轮的结构

带轮结构形式按直径大小常用的有S型实心带轮(用于尺寸较小的带轮)、P型腹板带轮(用于中小尺寸的带轮)、H型孔板带轮(用于尺寸较大的带轮)及E型椭圆轮幅带轮(用于大尺寸的带轮)。

根据d=140mm,故小轮选取P型腹板带轮大轮取H型孔板带轮材料HT200

轮缘部分的轮槽尺寸按V带型号查《设计》P219表21-2。

查得,小轮缘宽度B=63mm,孔径D1=42mm,轮毂长L=50mm.大轮轮缘宽度B=63mm,孔径D2=60mm由于普通V带两侧面间的夹角是40°,为了适应V带在带轮上弯曲时截面变形,楔角减小,故规定普通V带轮槽角f为34°查课本P144表10-3槽宽b d=14mm F

Q

≈1409. 27N

P型腹板带轮

材料

HT200

B=63mm

D1=42mm D2=60mm L=50mm

f为34°b d=14mm

六:轴的设计:

选择轴的材料

选轴的材料为45钢,正火处理,[1]查(P291表16-1),硬度170~217HBS . 按扭转强度估算轴的最小直径

轴径d 的设计计算公式为 3

P d A

n ∏

∏

≥ [1]查(P291表16-2),取A=118,代入上面公式,有 d>=38.34mm

考虑键槽影响以及联轴器孔径系列标准,查课本P292表16-3,则取最细的轴径d 1=40mm 轴的结构设计:

轴上零件的定位,固定和装配: 单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固

定,联接以平键作过渡配合固定,两轴承分别以轴肩和大筒定位,则采用过渡配合固定. 确定轴各段直径和长度:

d1=40mm ,考虑前面所述决定径向尺寸的各种因素,其他各段直径可确定为:

考虑在2d 处联轴器用轴肩实现轴向定位,所以,2d =1d +2(0.07~0.1)1d =45.6~48mm

45钢, 正火处理 硬度170~

217HBS

A=118 d 1=40mm

d2=47mm。