小釜生产PVC-SG7

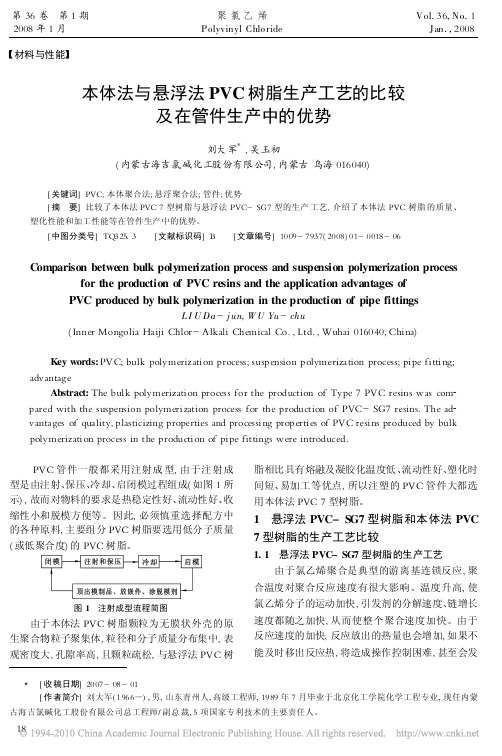

本体法与悬浮法PVC树脂生产工艺的比较及在管件生产中的优势

因此, 采用悬浮法生产 PVC- SG7 型树脂时, 必须添加链转移剂来调节其分子质量( 或平均聚合 度) , 以此来降低聚合温度, 保证树脂质量, 并使生产 操作过程安全顺利进行。这是因为在聚合体系中加 入了链转移剂后, PVC 大分子自由基的链转移速度 常数远大于 PVC 分子自由基链增长的反应速度常 数, 从而造成 PVC 大分子自由基向链转移剂分子的 链转移, 致使反应终止, 从而降低了 PVC 的分子质 量( 或平均聚合度) 。因此, 加入链转移剂后, 聚合温 度降到了 59 ∃ 左右, 聚合压力降到了 0 88 MPa 左 右, 这样生产操作控制就比较容易, 生产也较安全。 但由于加入了链转移剂, 聚合反应体系发生了变化, 需对引发剂、分散剂、终止剂等进行筛选, 重新确定 配方和操作条件。因而这种方法技术和操作要求都 比较高, 生产难度也比较大, 很多 PVC 生产企业还 没有掌握此技术和生产方法, 无法生产 PVC- SG7 型树脂。目前, 只有上海氯碱化工股份有限公司、中 国石化股份公司齐鲁分公司、杭州电化集团有限公 司、天津渤天化工有限责任公司、北京化二股份有限 公司、锦化化工集团氯碱股份有限公司、昊华宇航化 工有限责任公司等少数 PVC 生产企业可以批量生 产 PVC- SG7 型 树脂, 故而产量小, 货源紧张。其 生产过程为: 先把 VCM 加入到 聚合釜中, 再将纯 水、分散剂、助分散剂、引发剂、巯基乙醇等助剂随水 加入到聚合釜中, 冷搅拌 30 mi n 后, 用热水升温至 规定的反应温度, 改通冷却水, 保持反应温度恒定, 进行聚合反应。聚合反应进行一定时间后, 加入二 次巯基乙醇, 并根据聚合时间、转化率及总体积收缩 量确定反应注入水的流量和注入水的总量。当聚合 反应至聚合釜的压力下降 0 10~ 0 15 MPa 时, 加 入耐热终止剂, 终止聚合反应, 快速出料, 泄压回收 未反应的 VCM, 然后经浆料汽 提、离心干 燥、包装 后即得 PVC 树脂。 1. 2 本体法 PVC 7 型树脂的生产工艺

聚氯乙烯聚合生产工艺规程

聚氯乙烯生产工艺规程1.范围本标准规定了全自动70M3聚合釜悬浮聚合的生产工艺规程。

本标准适用于全自动70M3聚合釜悬浮聚合的生产。

2.产品说明2.1产品名称及学名产品名称:聚氯乙烯树脂学名:聚氯乙烯英文名:Polyvinyl chloride2.2物理性质H H︱︱分子式:―(CH2―CHCL)n―结构式:―(C―C)n―︱︱H CL外观:白色粉末相对分子质量(分子量):36870-93750相对密度(比重):1.35-1.46颗粒直径:60-150μm折射率:η=1.544比热容:0.837-1.465J/(g·℃)(0-100℃)导热系数:0.586KJ/(h·m·℃)软化点:75-85℃热分解点:>100℃开始降解出氯化氢2.3化学性质聚氯乙烯的化学稳定性较高,除少数有机溶剂外,常温下可耐任何浓度的盐酸,90%以下的硫酸,50%-60%的硝酸及20%以下烧碱溶液,对于盐类相当稳定,使用中应注意温度及介质浓度。

腐蚀介质对聚氯乙烯(PVC)的作用是通过渗透、膨润及溶解作用使制品膨胀、增重、机械强度下降、起泡、变脆等,PVC在有机溶剂除芳烃(如苯、二甲苯、苯胺、四氢呋喃)、氯烃(二氯乙烷、四氯化碳)、酮类(丙酮、环已酮)及酯类外,对水、汽油、酒精等均为稳定,在单体中溶解度较小。

2.4热性能2.4.1热加工性能聚氯乙烯(PVC)没有明显的熔点,在75-85℃时开始软化,加热至130℃以上变成皮革状,同时分解变色,180℃时开始流动,约在200℃以上完全分解,在加压力下,140℃左右即开始流动。

2.4.2热老化性能PVC高聚物在热、紫外光及空气中O2的作用下,均会发生降解放出氯化氢,后者又起了降解的催化作用,逐渐形成-C-C=C-C=C-C-的聚烯烃共轭双键及高分子交联结构,高聚物颜色发生如下变化:白-微红-粉红-淡黄-褐色-红棕-红黑-黑色,降解的最终产物不是单体氯乙烯(VC),此种降解、交联、环化使制品机械性能、电性能、化学稳定性能恶化,因此在塑化加工中均加入相应的稳定剂、紫外光吸收剂、抗氧剂等,以改进制品老化性能。

PVC原料粉

1 PVC简介聚氯乙烯(简称PVC)是一种无毒、无臭的白色粉末。

平均分子量在3万-10万,高分子量的PVC可达到25万。

PVC在65-85℃开始软化,120-150℃开始少量分解,200℃完全分解。

它的化学稳定性良好,耐一般的酸碱腐蚀,对氧化剂、还原剂和强酸都有很强的抵抗力,但是它能够被浓氧化酸如浓硫酸、浓硝酸所腐蚀并且也不适用与芳香烃、氯化烃接触的场合。

它的主要溶剂有二氯乙烷、环己酮、四氢呋喃等。

PVC聚氯乙烯的最大特点是阻燃,因此被广泛用于防火材料。

但是聚氯乙烯在燃烧过程中会释放出氯化氢和其他有毒气体,例如二恶英。

软质、硬质PVC的划分,主要与增塑剂的含量有关,一般来说,增塑剂含量在0-5份时(以PVC树脂为100份计)为硬质塑料;增塑剂含量25份以上时为软质塑料。

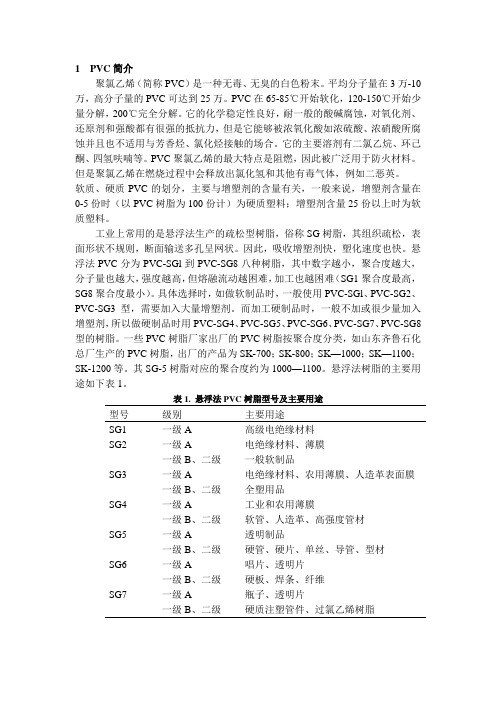

工业上常用的是悬浮法生产的疏松型树脂,俗称SG树脂,其组织疏松,表面形状不规则,断面输送多孔呈网状。

因此,吸收增塑剂快,塑化速度也快。

悬浮法PVC分为PVC-SGl到PVC-SG8八种树脂,其中数字越小,聚合度越大,分子量也越大,强度越高,但熔融流动越困难,加工也越困难(SG1聚合度最高,SG8聚合度最小)。

具体选择时,如做软制品时,一般使用PVC-SGl、PVC-SG2、PVC-SG3型,需要加入大量增塑剂。

而加工硬制品时,一般不加或很少量加入增塑剂,所以做硬制品时用PVC-SG4、PVC-SG5、PVC-SG6、PVC-SG7、PVC-SG8型的树脂。

一些PVC树脂厂家出厂的PVC树脂按聚合度分类,如山东齐鲁石化总厂生产的PVC树脂,出厂的产品为SK-700;SK-800;SK—1000;SK—1100;SK-1200等。

其SG-5树脂对应的聚合度约为1000—1100。

悬浮法树脂的主要用途如下表1。

表1. 悬浮法PVC树脂型号及主要用途型号级别主要用途SG1 一级A 高级电绝缘材料SG2 一级A 电绝缘材料、薄膜一级B、二级一般软制品SG3 一级A 电绝缘材料、农用薄膜、人造革表面膜一级B、二级全塑用品SG4 一级A 工业和农用薄膜一级B、二级软管、人造革、高强度管材SG5 一级A 透明制品一级B、二级硬管、硬片、单丝、导管、型材SG6 一级A 唱片、透明片一级B、二级硬板、焊条、纤维SG7 一级A 瓶子、透明片一级B、二级硬质注塑管件、过氯乙烯树脂。

PVC知识

悬浮法聚合生产掺混树脂可应用原生产通用型PVC树脂的悬浮聚合装置。用悬浮法生产掺混树脂工艺遵循悬浮聚合的反应机理和颗粒形成机理。其技术关键在于如何控制粒子的粒径、粒度分布及粒子形状。影响通用型PVC生产因素均同样对掺混树脂产生影响,配方设计最难选定。一般选用不同纤维素醚类、高醇解度的聚乙烯醇作主分散剂,再加上少量助分散剂或胶体保护剂等以获得满意的产品。搅拌对产品质量影响显著,一般讲,搅拌速率高,所得分数液滴小,最终产品颗粒小,但搅拌速率高形成的液滴得不到良好的保护,制得的产品形状不规则,粒径较大,且物料粒子严重粘结。而且生产掺混树脂选定的分散剂体系不同,搅拌情况也应作相应调整,许多生产厂家还采用了搅拌速率根据聚合情况变化而变化的聚合方法,以生产出粒径小、高表观密度、基本成球形的高质量的掺混树脂。

PVC树脂由于聚合中的分散剂的不同可分为疏松型(XS)和紧密型(Ⅺ)两种。疏松型粒径为0.1—0.2mm,表面不规则,多孔,呈棉花球状,易吸收增塑剂,紧密型粒径为0.1mm以下,表面规则,实心,呈乒乓球状,不易吸收增塑剂,目前使用疏松型的较多。

SPVC装置工艺介绍

聚合釜夹套采用大水量、低温差的优点

(1)冷却水流量加大,提高流速,夹套传热系数增加。 (2)可少用冷冻水。 (3)因釜内外温差小,有利于釜温控制,宜实行自动化。

Page 12

转化率

转化为聚氯乙烯树脂的单体量占聚合投入单体量的分数叫转化率,常以 C表示

引发剂的半衰期

引发剂的半衰期T1/2系指在氯乙烯单体或某溶剂中,其活性氧在该 温度时分解一半量所需的时间。以小时为单位,温度越高,半衰期越短 。

Page 6

工艺技术基础知识

聚氯乙烯是由氯乙烯单体聚合而成的高分子化合物。 生产聚氯乙烯的原料为氯乙烯 ,它的分子式为C2H3CL ,分子量为62.5。 聚氯乙烯不溶于水,汽油,酒精,氯乙烯 . 氯乙烯聚合反应过程可分为:链引发;链增长;链转移;链终止

Page 7

装置主要大型设备

聚合釜:8台 回收:3条 精馏:1条 汽提干燥线:6条 包装线:6条 大型冷冻机:9台

链转移剂作用

(1)调节聚合反应温度 (2)调节聚合反应峰值

Page 22

出粗料的原因

(1)VCM单体带碱; (2)分散剂少加; (3)HDW少加;

(4)搅拌转速过快或过慢;

(5)链转移剂加入过多;

聚合釜放出的PVC浆料中杂质高的原因

(1)原料或化学品助剂中的杂质较多。 (2)水洗不彻底或防粘釜剂喷涂不彻底,造成釜壁或冷凝器粘壁严重。 (3)聚合釜机械密封漏油。

翻滚,混合均匀,温度分布均一,循环速度决定于循环次数。为了达到

适当的剪切和循环作用,应根据聚合釜的形状来选择搅拌速度和搅拌叶 形式。

Page 18

为何在聚合生产中要严格控制转速

搅拌对树脂颗粒影响很大,氯乙烯在搅拌、分散剂作用下,分 散成液滴,凝聚和生成最终粒子。搅拌转速与粒径的关系曲线呈马

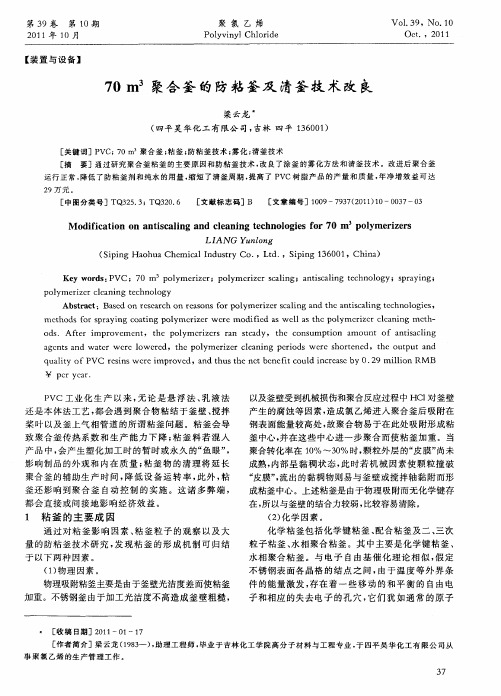

70m3聚合釜的防粘釜及清釜技术改良

q lt uaiy ofPVC e i swe ei p o d,a hu henc e eftc ul n r a eby 0, 9 milo r sn r m r ve nd t st tb n o d i c e s 2 li n RM B i

降低体 系 的界 面张 力 。 () 3 每次 聚合 反应 结 束 后 应 以高 压水 将釜 壁 冲 洗干净 , 采用 每釜 次 的涂 布法 以钝化 金属表 面 , 经过 多次 聚合后 再采 取人工 或高 压水彻 底清洗 。 () 4 聚合 反应 时添加适 量 的助剂 等 。 在 实 际 生产 过程 中 , 过改 变 配方 和 添 加助 剂 通 的方法 降低 粘釜 是 有一 定 困难 的 , 且 投 资也 会 比 而

加重 。不锈钢釜 由于加工 光洁 度不 高造成 釜 壁粗糙 ,

*

[ 稿 日期 ]2 1 —0 —1 收 01 1 7 [ 作者 简 介 ]梁 云 龙 (9 3 ) 助 理 工 程 师 。 业 于 吉林 化工 学 院 高 分 子 材 料 与 工 程 专 业 , 四 平 昊 华 化 工 有 限 公 司从 1 8一 , 毕 于

较大 ; 最直 接有效 的办 法是 采 用 先进 的防 粘 釜技 术

1 防粘 釜剂 泵 ; 3 喷 淋 阎 ; 8 蒸汽 阀 ; 一 2、 一 4、一

5 防 粘 釜剂 阀 ;- 冲洗 水 阀 ;一 釜底 阀 。 ~ 6 7

图 1 自动 喷涂 工 艺 流 程 图

Fi.1 Pr c s lw a r m fa oma i p a oa ig g o es fo dig a o ut tcs r y c tn

LI NG A Yunl n o g

( i ig Ha h aCh mia n u ty Co ,L d ,Sp n 3 0 1 Sp n o u e c lI d sr . t . i ig 1 6 0 ,Ch n ) i a

PVC聚合工艺及釜的工程设计

(4)链 终止 (歧化 )

RMX ·+RMY— RMX+RM Y

两 自由基相 互作用 ,失去独 电子而终止 。

2聚合工艺及技术 介绍

布 置 不 合 理 。 3.2聚合 单 元的厂 房采 用 敞开 式框 架结构

因为聚合 单体氯乙 烯是易燃 易爆 的 甲类物 质。在常 压下的沸 点为一13.9℃,输 送来的液 态单 体很容 易气化 ,如果在密 闭厂房 内积聚 ,遇 明火 即刻就会 产生爆炸 ,加之 吸入单体后 会对人体有 极强 的毒 副作用 ,所以厂 房内 良好 的通 风环境是 保证 安全生 产的前提 。业主一般对 聚合单元 的楼 板多要求 以钢格栅 为主 ,而 对汽提单 元和配料单 元的楼板 一般还是 以混 凝土结构 为主 。 3.3聚 合釜 多采 用楼板 支 撑的 形式 除 了考虑 到物料 重力流和泵 吸入高度等 要 求外 ,由于 解决 了釜底密封 的难题,现 在用于 工业化生 产的 釜都 由小 型上 搅拌 的形 式 向着大 型 下搅拌 的 方式 发展 。这 样 我们 就还 应考 虑 到釜 底 电机 的 检修 。所 以在 成组 布 置聚 合釜 时 ,釜底要 留有 一定 的高度 。有的业 主提 出高度要便 于 叉车进 入 ,便于 电机 的检修 。设计 中我 们聚 合装置 的层 高分 别为 EL+ 3.800rn、EL+8.200m、 EL+12.800m、EL+17.800m。对 70M3的 国产 釜采 用支撑 在 EL+8.200m 的楼面 上 ,釜体 穿过 EL+3.800m 的楼 面 。在 EL+3.800m楼面 下布 置相 应 的过 滤器 和 出料 泵以 及 留 出的检修 空 间 。国产 70m3聚 合釜 的直径 为 3810mm。考 虑到 夹 套和 侧面 的 16个 夹 套水 进 出管 13,在 向结 构提 楼板 开

聚氯乙烯聚合工艺简介

四、PVC树脂简介

1、外观:白色粉末; 2、分子量:36870~93750; 3、相对密度(比重):1.35~1.45 4、表观密度:0.40~0.65mg/ml; 5、热容:1.045~1.463J/g.℃(0~100℃); 6、颗粒直径:通常紧密型树脂30~100μm,疏松性树脂 60~150μm; 7、热性能:85℃以下呈玻璃态,85~175℃呈粘弹态,无 明显熔点,175~190℃为熔融状态,190~200℃属粘流态。 脆化点-50~-60℃,软化点75~85℃,玻璃化转变温度 在80℃左右,>100℃开始降解出氯化氢,180℃以上开始 快速分解,200℃以上剧烈分解并变黑。

六、原材料性质及标准

VCM中杂质对聚合反应及产品的影响 ① 低沸物的影响 氯乙烯单体中存在的乙炔等低沸物杂质,在聚合反应中能与

自由基反应,生成的内部双键对于PVC树脂的热稳定性有不 良影响。乙炔是活泼的链转移剂,能与长链游离基反应,形 成稳定的ρ-π共轭体系。当乙炔的含量较高时,会降低PVC 树脂的热稳定性。单体中的乙炔杂质还使聚合的反应速度减 慢,树脂的聚合度下将。 ② 高沸物的影响 高沸物将增加PVC大分子的支化度,影响聚合体系的稳定性 和树脂的颗粒形态。高沸物还会影响粘釜和“鱼眼”等。 ③ 单体含水的影响 氯乙烯单体含水,会产生酸性,形成铁离子。铁的存在会减 慢反应速度,使树脂热稳定性变差,产品带色。偏酸会影响 聚合体系的PH值,影响聚合体系的稳定性。

六、原材料性质及标准

1、氯乙烯的物理性质

氯乙烯的分子式为C2H3Cl,结构式为CH2=CHCl,分子量为

62.5,在常温和常压条件下是一种无色有乙醚气味的气体,其 冷凝点为-13.9℃ ,其凝固点为-159.7℃。它的临界温度为 142℃。临界压力为5.22MPa,,因而,尽管它的冷凝点为13.9℃ 但稍加压力就可以得到液体氯乙烯。 ① 氯乙烯的蒸气压 氯乙烯的蒸气压可按下式计算: lgP=-0.15228-1150.9/T+1.75 lgT-0.002415T 式中:P —— 氯乙烯的蒸气压,MPa; T —— 温度,K;

spvc物料配制的基本流程

spvc物料配制的基本流程

1. 原料准备

- 聚氯乙烯(PVC)树脂

- 增塑剂(如邻苯二甲酸酯类)

- 稳定剂(如钙锌热稳定剂)

- 填充剂(如碳酸钙)

- 润滑剂(如氧化聚乙烯蜡)

- 其他添加剂(如着色剂、抗氧剂等)

2. 配料称重

- 根据配方要求,精确称量各种原料的用量。

3. 混合

- 将所有称重好的原料一并装入高速混合机中进行干法混合,使各组分均匀分散。

4. 塑化

- 将干法混合后的物料投入加热型密炼机或双螺杆挤出机中进行塑化混炼。

- 控制好混炼温度、剪切力等工艺参数,确保充分塑化。

5. 颗粒化

- 将熔融状态下的混合物通过模头挤出成条状,再经切粒机切割成均匀的颗粒状物料。

6. 包装储存

- 将制得的spvc颗粒进行包装,并贮存于阴凉干燥处,防止老化和吸潮。

7. 检测

- 定期对产品的物理性能、热稳定性等关键指标进行检测,确保质量符合标准要求。

以上是spvc物料配制的一般基本流程,实际操作中还需要根据具体配方和生产要求进行适当的调整和优化。

尼龙的连续聚合生产工艺流程课程设计

2 工艺流程和方案的说明及论证

2.1 工艺路线的选择

国内生产尼龙66主要有两种不同的工艺技术: 连续缩聚生产技术; 间歇缩 聚生产技术。本次课程设计主要阐述尼龙-66的连续聚合生产工艺。

西欧

中东欧

非洲

中东

亚洲

中国

日本

韩国

台湾

其他

合计

12.9 56 24.2 4.9 15 131.1 23.4 24.6 69.1 46.1 543.3

10.6 45.1 14.5 3.9 9.6 100.5 12.2 14.5 41 25.2 389

年均增长率

1.9 -0.6 3.3 2.8 2.7 4.1 0.5 -1.3 -0.3 2.1 1.5

参考文献........................................................... 26

IIII

致 谢.............................................................28 附 录.............................................................29

2 工艺流程和方案的说明及论证........................................5 2.1 工艺路线的选择 ..............................................5 2.2 工艺流程设计 ................................................5 2.2.1 尼龙 66 的生产原料及原料制备 ............................5 2.2.2 尼龙 66 的生产工艺 ......................................8 2.3 工艺参数的选择 ..............................................9 2.3.1 工艺关键点控制.........................................9 2.3.2 工艺说明 ..............................................11

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

小釜生产PVC—SG7的试验探讨

摘要:亿利化工研究所经过多次调整配方、工艺参数和设备改造,成功的在10L小釜中生产出PVC—SG7;经对其表观密度、粘数、增塑剂吸收量、筛余物质量分数等四项指标分析对比,生产的PVC—SG7型符合国家一级标准。

关键词:PVC—SG7、设备改造、质量分析、配方

亿利化工研究所从20011年3月24开始进行PVC—SG5型小釜生产试验,历经6个多月的摸索与改进,成功的生产出了PVC—SG5和PVC—SG7两种型号的PVC。

本文将主要讨论PVC—SG7型试验过程以及试验中所遇到的问题及对应的处理措施。

1.设备、配方及主要原料规格

1.1 设备

本实验采用的主要设备有TFCF反应釜、控制箱,其规格和参数如下表所示:

名称容积设计压

力设计温度搅拌速率电机功

率

主要材质

TFC反应釜10L 4.0Mpa 220℃0-1000r/min 0.375KW 1Cr18Ni9T

i

表1 TFCF反应釜技术规格

电源220V 50Hz插头接线220V 50Hz火线:红零线:绿接地:

蓝

380V50Hz L1: L2: L3: 零线:接地:

加热元件电压:220V 功率:4KW

控制箱功能

釜内温度控制釜内程序温度控制夹套温度控制压力显示釜内温度显示转速显示直流无极转速控制交流变频转速控制计算机控制电动提升

表2 控制箱参数

1.2配方

VCM 2.0~3.3㎏,蒸馏水 5~6.5㎏,链转移剂 0.5g,引发剂 TX23 1.72~2.41g,引发剂 TX36 2.35~3.30g,pH缓冲剂 5.0g,分散剂 35.02~48.23g,

聚合温度 60.0±0.3℃。

聚合前先按配方加蒸馏水、引发剂、链转移剂、分散剂、缓冲剂到聚合釜内,抽真空破氧后冷搅10~15min,再加入单体继续冷搅10~15min,最后对聚合釜加热使其反应。

1.3主要原料规格

VCM:纯度99.99%,

H O≦200PPM,乙炔≦5PPM,二氯乙烷≦30PPM;引发

2

剂为过氧化双(3,5,5-三甲基己酰)和过氧化新癸酸叔丁酯的复合引发剂,含量为50%±1%;链转移剂为90%的巯基乙醇;分散剂为醇解度为80%的PVA。

2.聚合釜改造前后设备分布及产品质量对比图

2.1 改造前设备分布图如图1所示:

图1 改造前聚合釜设施分布图

改造前,釜内采用电加热套加热的方式,冷凝是通过釜内的冷凝盘管进行降温冷却,聚合过程中需要反复加热和冷却,温度精度不易控制。

通过多次试验发

现生产出来的产品颗粒形状分布不均匀,粒径较大,产品质量达不到标准,而且釜壁由于受热不均,局部温度过高,釜壁有塑化和焦化现象。

冷凝管中间易粘附产品,给聚合釜的清洗带来了诸多不便,通过摸索和总结经验,化工研究所决定对聚合釜进行改造。

2.2改造后的设备分布图如图2所示:

图2 改造后聚合釜设施分布图

改造后的聚合釜,加热方式改为水浴加热,受热均匀且釜壁无焦化和黏釜现象。

经过去掉冷凝盘管和改造底层搅拌后,釜内物料流动状态良好,呈湍流上翻状态。

后期化工研究所不断调整搅拌转速和优化生产配方,使聚合过程的热量与环境交换热达到了动态平衡,无需多次加热和冷却,且生产出来的产品符合国家一级标准。

2.3改造前后产品质量对比如下表3所示:

树脂型号分析种类粘数

(ml/g)

表观密度

(g/ml)

筛余物质量分数/% 100g树脂

增塑剂吸

收量/g

SG-7 国家一等品

标准95~87 0.42~0.5

250

m

μ筛

孔≦

2.0~8.0

≧12

63m

μ

筛孔≧

85~95

改造前分析

数据

93 0.35

250

m

μ筛

孔≦

12.5

23

63m

μ

筛孔≧

72.6

改造后分析

数据90 0.43

250

m

μ筛

孔≦

2.2

19

63m

μ

筛孔≧

98.0

表3 改造前后产品质量分析对照表

由表3可知,改造后的树脂质量明显好于改造前,尤其是表观密度和筛余物质量分数有了较大的改观,由之前的不达标变成了一等品。

3.配方对产品质量的影响

在同等的试验设备条件下,不同配方对产品的质量有着不同的影响。

水油比是影响PVC树脂颗粒形态的一个很重要的因素,理论上说,水油比为1﹕1时便有足够的自由流体,但聚合成疏松型粒子后,内外孔隙中和粒子表面会吸收一定的水,造成自由流体减少,体系黏度增加,传热困难。

根据泰勒公式可知,界面张力、水黏度和单体黏度是影响树脂平均粒径及其分布的因素,其中界面张力主要受分散剂的种类和配比、搅拌强度、剪切速度的影响,搅拌强度和剪切速度是由设备本身决定的,因此分散剂的选择和配比显得尤为重要。

引发剂的种类和质量会影响到聚合反应的周期,同时还会影响PVC树脂的质量特性,如表观密度、增塑剂吸收量等。

若选用半衰期适当的引发剂,使正常聚合速率的衰减与凝胶效

应的自动加速部分互补,有可能做到匀速反应,从传热角度来说,匀速聚合反应是工业上努力追求的目标[]1。

4.结语

通过设备改造前后及多次调整配方的试验数据,可以得出以下结论:

1.在相同的转化率下,树脂的平均粒径随搅拌转速和分散剂用量的增加以及聚合温度的升高而减小;

2.釜内流动状态规整,搅拌桨叶层间无死角,有利于获得颗粒形态均匀的树脂;

3.所选的复合引发剂在60℃的温度下有较好的半衰期,且生产出来的PVC-SG7型树脂质量可靠,可作为高型号的树脂的引发剂。