柱塞式液压缸设计计算说明书

柱塞式液压缸设计计算使用说明

1.1已知数据:推力载荷:150KN行程:150mm速度:1mm/sec安装方式:后法兰1.2设计内容及完成的工作量1)根据给定要求完成装配图和所有非标零件图2)完成全部零件三维实体造型,并进行装配3)完成标准件的计算选型4)完成非标零件精度设计5)编写设计计算说明书一份6)原动机经联轴器驱动泵类负载导向套滑动面的长度A,在缸径小于80mm时取A=(0.6~1.0)D (2-9)当缸径大于80mm时取A=(0.6~1.0)d (2-10)式中:D—缸筒内径(mm)d—柱塞杆直径(mm)由于缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm取A=42mm由于安装与密封原因则套的内径为42mm。

加工要求:导向套与柱塞杆外圆的配合多为H8/f7~H9/f9.2.10法兰安装方式采取如图所示的后端法兰安装方式后端法兰安装方式三、各零部件的校核及验算3.1缸筒设计3.1.1缸筒结构的选择连接方式如下图:选取法兰式连接,并且法兰和缸筒用焊接方式连接。

其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

3.1.2缸筒的要求有足够强度,能够承受动态工作压力,长时间工作不会变形;有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;内表面和导向件与密封件之间摩擦少,可以保证长期使用;缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料的选取及强度给定机械设计手册第五版第5卷螺栓强度根据下式计算: 螺纹处的拉应力62110Zd 4KF-⨯=πσ(MPa ) (3-3)螺纹处的剪切应力6310110Zd 2.0KFd K -⨯=τ(MPa ) (3-4) []στσσ≤+=22n 3(MPa ) (3-5) 式中:F —缸筒端部承受的最大推力(N ); D —缸筒内径(m )d —螺纹外径(m )1d —螺纹底径(m )K —拧紧螺纹的系数不变载荷 取 1.51.25K —= 变载荷 取45.2K —=总结课程设计是我们专业课程知识综合应用的实践训练,是我们迈向社会,从事职业工作前一个必不少的过程,使我们对以前所学的理论知识进行了综合应用。

液压缸设计计算

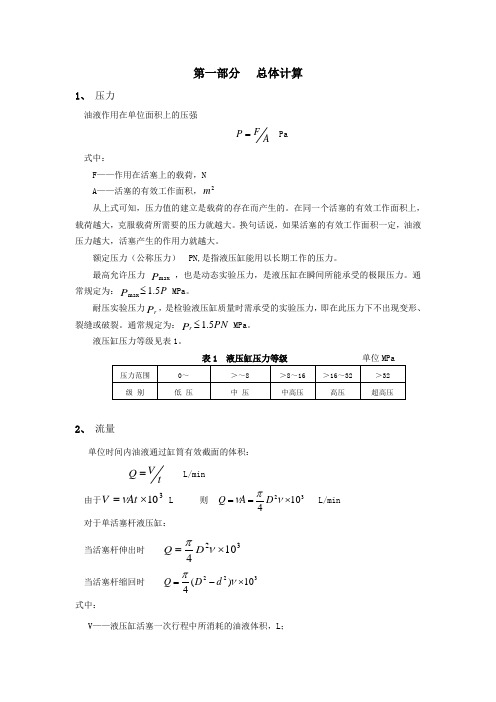

第一部分 总体计算1、 压力油液作用在单位面积上的压强AFP = Pa式中:F ——作用在活塞上的载荷,N A ——活塞的有效工作面积,2m从上式可知,压力值的建立是载荷的存在而产生的。

在同一个活塞的有效工作面积上,载荷越大,克服载荷所需要的压力就越大。

换句话说,如果活塞的有效工作面积一定,油液压力越大,活塞产生的作用力就越大。

额定压力(公称压力) PN,是指液压缸能用以长期工作的压力。

最高允许压力 P max ,也是动态实验压力,是液压缸在瞬间所能承受的极限压力。

通常规定为:P P 5.1max ≤ MPa 。

耐压实验压力P r ,是检验液压缸质量时需承受的实验压力,即在此压力下不出现变形、裂缝或破裂。

通常规定为:PN P r 5.1≤ MPa 。

液压缸压力等级见表1。

2、 流量单位时间内油液通过缸筒有效截面的体积: tVQ = L/min由于310⨯=At Vν L 则 32104⨯==νπνD A Q L/min对于单活塞杆液压缸: 当活塞杆伸出时32104⨯=νπD Q当活塞杆缩回时 32210)(4⨯-=νπd D Q式中:V ——液压缸活塞一次行程中所消耗的油液体积,L ;t ——液压缸活塞一次行程所需的时间,min ; D ——液压缸缸径,m ; d ——活塞杆直径,m ; ν——活塞运动速度,m/min 。

3、速比液压缸活塞往复运动时的速度之比:22212dD D v v -==ϕ 式中:1v ——活塞杆的伸出速度,m/min ; 2v ——活塞杆的缩回速度,m/min ;D ——液压缸缸径,m ; d ——活塞杆直径,m 。

计算速比主要是为了确定活塞杆的直径和是否设置缓冲装置。

速比不宜过大或过小,以免产生过大的背压或造成因活塞杆太细导致稳定性不好。

4、液压缸的理论推力和拉力活塞杆伸出时的理推力: 6261110410⨯=⨯=p D p A F πN活塞杆缩回时的理论拉力: 62262210)(410⨯-=⨯=p d D p F F πN式中:1A ——活塞无杆腔有效面积,2m ;2A ——活塞有杆腔有效面积,2m ;P ——工作压力,MPa ; D ——液压缸缸径,m ; d ——活塞杆直径,m 。

柱塞式液压缸设计计算说明书范本

下面从以下三个方面进行缸筒壁厚的验算:

液压缸的额定压力 值应低于一定的极限值,保证工作安全:

(MPa) (3-1)

根据式3-1得到:

54.5MPa,由于 =31.5MPa则满足条件

液压缸的效率 由以下三种效率组成:

(A)机械效率 ,由各运动件摩擦损失所造成,在额定压力下,一般取

加工要求:导向套与柱塞杆外圆的配合多为H8/f7~H9/f9.

采取如图所示的后端法兰安装方式

后端法兰安装方式

本例中选取静密封的为一般的O型密封圈加挡圈。柱塞杆动密封使用U形环式组合密封圈,本设计选用d=85mmU形密封圈

查机械设计手册表21-6-28,选用2型特康防尘圈。

件号

名称

材料

1

2

3

4

5

6

7

挡板

柱塞式液压缸设计计算说明书

一、

1.1

推力载荷:150KN行程:150mm

速度:1mm/sec

安装方式:后法兰

1.2

1)根据给定要求完成装配图和所有非标零件图

2)完成全部零件三维实体造型,并进行装配

3)完成标准件的计算选型

4)完成非标零件精度设计

5)编写设计计算说明书一份

6)原动机经联轴器驱动泵类负载

—端盖外径(m)

F—缸头所受到得最大压力(N)

首先来计算缸头在最大内压的情况下受到的压力F:

柱塞的面积是:

= =0.0014

缸壁厚度计算中得出最大压强:

=39.375MPa

因此法兰承受的最大压力为:

F= =55125N

查表得, =0.085m, m, =0.024m, =0.042m, =0.050m, =0.110m,缸盖的材料为45钢,缸筒材料的许用应力[ ]= /n=360/5=72MPa代入上式;

斜轴式轴向柱塞定量液压泵 马达 F11 F12 系列说明书

/马达/pmde2Parker HannifinPump & Motor Division Europe Trollhättan, Sweden液压泵/马达F11/F12 系列样本 MSG30-8249/CN换算系数1 kg ..............................................................................2.20 lb 1 N .............................................................................0.225 lbf 1 Nm .....................................................................0.738 lbf ft 1 bar ..........................................................................14.5 psi 1 l .................................................................0.264 US gallon 1 cm 3 ...................................................................0.061 cu in 1 mm ..........................................................................0.039 in 1°C ..........................................................................5/9(°F-32)1 kW ............................................................................1.34 hp换算系数1 lb ............................................................................0.454 kg 1 lbf .............................................................................4.448 N 1 lbf ft .....................................................................1.356 Nm 1 psi ..................................................................0.068948 bar 1 US gallon .................................................................3.785 l 1 cu in .................................................................16.387 cm 31 in ............................................................................25.4 mm 1°F .........................................................................9/5°C + 321 hp ........................................................................0.7457 kW扭矩 (M)M =[Nm]液压马达基本公式流量 (q)q = [l/min]功率 (P) P = [kW]D x n1000 x ηv D x Δp x ηhm63q x Δp x ηt600D - 排量 [cm 3/rev] n - 轴转速 [rpm] ηv - 容积效率Δp - 进油口和出油口之间的压差 [bar] ηhm - 机械效率 ηt - 总效率(ηt = ηv x ηhm )扭矩 (M)M = [Nm]液压泵基本公式流量 (q)q = [l/min]功率 (P)P = [kW]D x n x ηv1000 D x Δp63 x ηhmq x Δp600 x ηtD - 排量 [cm 3/rev] n - 轴转速 [rpm] ηv - 容积效率Δp - 进油口和出油口之间的压差 [bar] ηhm - 机械效率 ηt - 总效率(ηt = ηv x ηhm )销售条件本样本中的各种产品均由派克汉尼汾公司及其子公司和授权经销商销售。

轴向柱塞泵设计说明书

XXXXX学校毕业设计说明书论文题目:轴向柱塞泵设计系部: XXX专业: XXX XXXXX班级: XXX学生姓名: XXXXXXX 学号:XXXXX指导教师: XXXX2015年05月1日摘要液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的减少能耗﹑提高系统的效率﹑降低噪声﹑改善工作性能和保证系统的可靠工作都十分重要。

本设计对轴向柱塞泵进行了分析,主要分析了轴向柱塞泵的分类,对其中的结构,例如,柱塞的结构型式﹑滑靴结构型式﹑配油盘结构型式等进行了分析和设计,还包括它们的受力分析与计算以及对缸体的材料选用和校核;另外对变量机构分类型式也进行了详细的分析,比较了它们的优点和缺点。

最后该设计对轴向柱塞泵的优缺点进行了整体的分析,对今后的发展也进行了展望。

关键词:柱塞泵;液压系统;结构型式;设计。

Liquid's pressing a pump is the motive component of oil liquid which presses system to provide certain discharge and pressure toward the liquid, it is each core component that the liquid presses the indispensability in the system, reasonable of choice liquid's pressing a pump can consume a exaltation the efficiency, of the system to lower the noise, an improvement work function and assurance system for liquid pressing system of dependable work all very importantThis design filled a pump to carry on toward the pillar to the stalk analytic, mainly analyzed stalk to fill the classification of pump toward the pillar,As to it's win of structure,For example, the pillar fill of the slippery structure pattern,Of the structure pattern went together with the oil dish structure pattern's etc. To carry on analysis and design, also include their is analyze by dint with calculation.The material,which still has a body to the urn chooses in order to and school pit very key; Finally measure an organization classification towards change, the pattern also carried on detailed analysis and compared their advantage and weakness.That design end filled the merit and shortcoming of pump to carry on whole analysis toward the pillar to the stalk and also carried on an outlook to after-time's development.Key Words:Plunger Pump; Hydraulic System; Structure Pattern; Design.摘要 (I)Abstract (II)绪论 (1)第1章直轴式轴向柱塞泵工作原理与性能参数 (3)1.1直轴式轴向柱塞泵工作原理 (3)1.2直轴式轴向柱塞泵主要性能参数 (3)第2章直轴式轴向柱塞泵运动学及流量品质分析 (7)2.1柱塞运动学分析 (7)2.2滑靴运动分析 (9)2.3瞬时流量及脉动品质分析 (10)第3章柱塞受力分析与设计 (14)3.1柱塞受力分析 (14)3.2柱塞设计 (17)第4章滑靴受力分析与设计 (22)4.1滑靴受力分析 (22)4.2滑靴设计 (25)4.3滑靴结构型式与结构尺寸设计 (25)第5章配油盘受力分析与设计 (31)5.1配油盘受力分析 (31)5.2配油盘设计 (34)第6章缸体受力分析与设计 (38)6.1缸体的稳定性 (38)6.2缸体主要结构尺寸的确定 (38)第7章柱塞回程机构设计 (41)第8章斜盘力矩分析 (43)M (43)8.1柱塞液压力矩18.2过渡区闭死液压力矩 (44)M (45)8.3回程盘中心预压弹簧力矩3M (46)8.4滑靴偏转时的摩擦力矩48.5柱塞惯性力矩M (46)58.6柱塞与柱塞腔的摩擦力矩M (47)68.7斜盘支承摩擦力矩M (47)78.8斜盘与回程盘回转的转动惯性力矩M (47)88.9斜盘自重力矩M (47)9第9章变量机构 (49)9.1手动变量机构 (49)9.2手动伺服变量机构 (50)9.3恒功率变量机构 (51)9.4恒流量变量机构 (52)结论 (54)致谢 (55)参考文献 (56)绪论随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了。

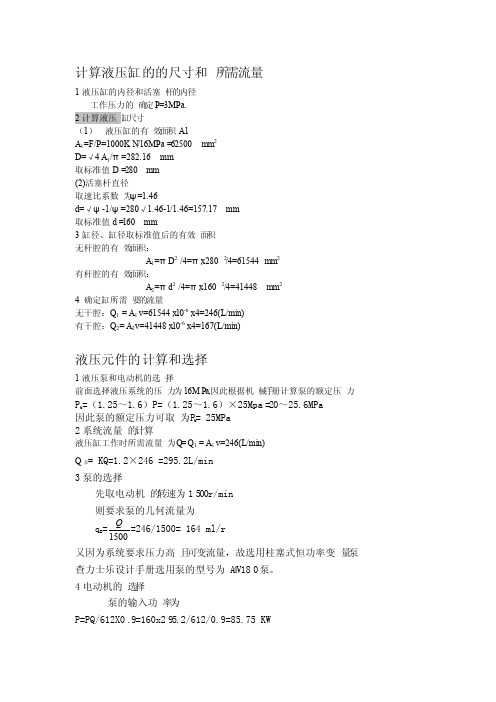

计算液压缸的的尺寸和所需流量

计算液压缸的的尺寸和所需流量1液压缸的内径和活塞杆的内径工作压力的确定P=3MPa.2计算液压缸尺寸(1) 液压缸的有效面积A1A 1=F/P=1000K N /16MPa =62500 mm 2D=√4 A 1/π=282.16 mm取标准值D =280 mm(2)活塞杆直径取速比系数为ψ=1.46d=√ψ-1/ψ=280√1.46-1/1.46=157.17 mm取标准值d =160 mm3缸径、缸径取标准值后的有效面积无杆腔的有效面积:A 1=πD 2 /4=πx280 2/4=61544 mm 2有杆腔的有效面积:A 2=πd 2 /4=πx160 2/4=41448 mm 24 确定缸所需要的流量无干腔:Q 1 = A 1 v=61544x 10-6 x4=246(L/min)有干腔:Q 2= A 2v=41448x 10-6 x4=167(L/min)液压元件的计算和选择1液压泵和电动机的选择前面选择液压系统的压力为16M P a,因此根据机械手册计算泵的额定压力 P b =(1.25~1.6)P=(1.25~1.6)×25Mpa =20~25.6MPa因此泵的额定压力可取为P b = 25MPa 2系统流量的计算液压缸工作时所需流量为Q = Q 1 = A 1 v=246(L/min)Q 系= KQ=1.2×246 =295.2L/min3泵的选择先取电动机的转速为1500r/min则要求泵的几何流量为q B =1500Q =246/1500= 164 ml/r 又因为系统要求压力高且可变流量,故选用柱塞式恒功率变量泵 查力士乐设计手册选用泵的型号为A 4V180泵。

4电动机的选择泵的输入功率为P=PQ/612X0.9=160x295.2/612/0.9=85.75 KW查机械设计手册得电动机的型号为Y 280M -4其输出功率为90kw 转速为1480r/min5油箱容积的计算锻压机械油箱的有效容量一般为泵每分钟流量的5~7倍。

第四章 液压缸(柱塞式)

缸 筒

柱 塞 p q ( a ) 图4.3柱塞式液压缸

2柱塞式液压缸是 单作用的它的回程 Q V需要借助自重或弹簧

等其它外力来完成。 如果要获得双向运动,

4Q V 2 d

p1

d

可将两柱塞液压缸成

对使用为减轻柱塞的 重量,有时制成空心 d p2 Q

d 2 m

柱塞。成对连接推力

为:

F ( p1 p2 )

4

图4.3柱塞式液压缸

式中:d—柱塞直径,p1—进油压力,p2—另一缸的回油压力。

3

4.1.2 柱塞式液压缸

当活塞式液压缸行程较长时,加工难度大,使得制造成本 增加。 某些场合所用的液压缸并不要求双向控制,柱塞式液压缸 正是满足了这种使用要求的一种价格低廉的液压缸。

A

缸 筒

图4.3柱塞式液压缸

柱 塞 p q

( a )

1

如图 4.3 ( a )所示,柱塞缸由缸筒、柱塞、 导套、密封圈和压盖等零件组成,柱塞和缸筒内 壁不接触,因此缸筒内孔不需精加工,工艺性好, 成本低。

柱塞式液压缸设计计算说明书

一、课程设计任务1.1已知数据:推力载荷:150KN行程:150mm速度:1mm/sec安装方式:后法兰1.2设计内容及完成的工作量1)根据给定要求完成装配图和所有非标零件图2)完成全部零件三维实体造型,并进行装配3)完成标准件的计算选型4)完成非标零件精度设计5)编写设计计算说明书一份6)原动机经联轴器驱动泵类负载2.9导向套尺寸的确定导向套滑动面的长度A,在缸径小于80mm时取A=(0.6~1.0)D (2-9)当缸径大于80mm时取A=(0.6~1.0)d (2-10)式中:D—缸筒内径(mm)d—柱塞杆直径(mm)由于缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm取A=42mm由于安装与密封原因则套的内径为42mm。

加工要求:导向套与柱塞杆外圆的配合多为H8/f7~H9/f9.2.10法兰安装方式采取如图所示的后端法兰安装方式后端法兰安装方式2.11密封环本例中选取静密封的为一般的O型密封圈加挡圈。

柱塞杆动密封使用U 形环式组合密封圈,本设计选用d=85mmU形密封圈2.12防尘圈查机械设计手册表21-6-28,选用2型特康防尘圈。

2.13各种主要零件名称和材料机械设计手册第五版第4卷表22.6-62机械设计手册第五版第5卷三、各零部件的校核及验算3.1缸筒设计3.1.1缸筒结构的选择连接方式如下图:选取法兰式连接,并且法兰和缸筒用焊接方式连接。

其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

3.1.2缸筒的要求有足够强度,能够承受动态工作压力,长时间工作不会变形;有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲;内表面和导向件与密封件之间摩擦少,可以保证长期使用;缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料的选取及强度给定部分材料的机械性能如下表:缸筒常用无缝钢管材料机械性能材料/b≥σMPa /s≥σMPa %/s≥δ20 420 250 2530 500 300 1835 540 320 1745 610 360 1415MnVn 750 500 2627SiMn 1000 850 1230CrMo 950 800 1235CrMo 1000 850 12所以总效率η=0.8。

CDZ50米登高平台消防车液压缸设计

CDZ50米登高平台消防车液压缸设计一、概述液压缸是液压系统中的执行机构,在工程机械,登高平台消防车及高空作业车等多种类型机械中获得广泛应用。

CDZ50米登高平台消防车(以下称CDZ50)的伸缩、变幅、折臂、支腿机构都是由液压缸执行。

为了使登高平台消防车既有尽可能小的纵向尺寸,又有可能大的作业范围,它的臂架具有伸缩功能,犹如电视机的伸缩天线,只是臂架断面是四边形,它们是由一只伸缩液压缸和钢丝绳滑轮组成机构完成五节臂同步伸缩。

变幅液压缸可使登高平台消防车臂架作俯仰动作,以改变作业平台到回转中心的距离(幅度),这就叫变幅。

折臂液压缸是调整作业平台的工作位置。

支腿通常由水平液压缸的垂直液压缸构成,称“H”型支腿,它由八个液压油缸分别驱动。

支腿不仅能承受作业时的总重,还能大大提高整机作业时的稳定性。

如图1上述四种机构所用的液压缸原理基本相同,本文主要通过对CDZ50变幅液压缸原理的分析和设计找到液压缸设计的方法。

二、液压缸的形式直线运动的液压缸有两类即活塞式(图2a)和柱塞式(图2b)。

活塞式液压缸多是双作用的,即活塞的伸出和缩回均靠液压力作用,双作用液压缸又分单活塞杆和双活塞杆的。

柱塞式液压缸只能是单作用的,即柱塞伸出靠液压力而缩回则靠负载自重、重物或弹簧等。

登高平台消防车大都采用双作用活塞式单杆液压缸。

三、液压缸的结构图2a所示为CDZ50变幅液压缸结构,它是由缸底2、缸筒8、缸盖16、导向套15以及活塞7和活塞杆9等主要部件组成。

缸筒一端与缸底焊接,另一端则与缸盖采用螺纹连接,以便拆装检修,两端设有油口A和B。

活塞与活塞杆采用螺纹连接,结构紧凑便于装卸。

缸筒内壁表面粗糙度要求较高(0.4),为了避免与活塞直接发生摩擦而造成拉缸事故,活塞上套有支承环4,它通常是由聚四氟乙烯或尼龙等耐磨材料制成,但不起密封作用。

缸内两腔之间的密封是靠活塞内孔的O形密封6,以及外缘安置的两个组合密封(格来圈)来保证,活塞杆表面同样具有较高粗糙度(0.2),为了确保活塞杆的移动不偏离中心线,以免损伤缸壁和密封件,并改善活塞杆与缸盖孔的摩擦,特在缸盖一端设置导向套15,导向套内孔上套有支承环10,还有防止油液外漏的组合密封(斯特封)12和YX型密封圈13,这两道密封可以防止由于加工误差造成活塞杆渗油现象。

液压系统设计说明书

液压系统设计说明书一、设计概述液压系统是一种将动力转换为机械能的传动系统,广泛应用于各种工业设备和机器中。

本次设计的液压系统主要应用于挖掘机的操作,该系统需要具备高效率、高可靠性、低能耗和易于维护的特点。

二、系统组成1. 液压泵:液压泵是液压系统的核心部件,负责提供压力油。

本设计选用柱塞泵,其具有高压力、高效率、长寿命等优点。

2. 液压缸:液压缸是将液压能转换为机械能的执行元件。

本设计选用双作用活塞缸,以满足挖掘机在挖掘和提升等不同工况下的需求。

3. 控制阀:控制阀用于控制液压油的流向和流量,从而实现执行元件的运动控制。

本设计选用方向控制阀和压力控制阀,以实现挖掘机的各种动作。

4. 油箱:油箱是液压系统的油液储存部件,具有散热、沉淀杂质等功能。

本设计选用封闭式油箱,以减少油液污染和散热不良等问题。

5. 管路与接头:管路与接头用于连接液压元件,保证液压油的流动畅通。

本设计选用耐高压、耐腐蚀的管路和标准接头,以提高系统的可靠性和安全性。

三、系统特点1. 高效率:本设计采用高效率的柱塞泵,可有效降低能量损失,提高系统效率。

2. 高可靠性:选用高质量的液压元件和管路,采用标准化的连接方式,提高了系统的可靠性和稳定性。

3. 低能耗:通过优化液压元件的参数和系统布局,降低能耗,符合绿色环保要求。

4. 易于维护:采用模块化设计,便于拆卸和维修;同时,选用易于购买的标准件,降低了维护成本。

四、系统控制本设计的液压系统采用手动控制和自动控制相结合的方式。

手动控制主要用于初次的设备调试和应急情况下的操作;自动控制则根据预设的程序,自动完成挖掘机的各种动作。

在自动控制中,还引入了传感器和电液比例阀等智能控制元件,以提高控制的精度和响应速度。

五、系统安全为确保系统的安全运行,采取了以下措施:1. 设置溢流阀和减压阀等安全保护装置,防止过载和压力过高对系统造成损坏;2. 在油箱中设置液位计和温度计,实时监测油液的液位和温度,防止油液不足或温度过高对系统造成影响;3. 在管路中设置过滤器,防止杂质进入系统对元件造成损坏;4. 设置报警装置,当系统出现异常情况时,及时发出报警信号并切断电源,确保设备和人员的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柱塞式液压缸设计计算说明书一、课程设计任务1.1已知数据:推力载荷:150KN行程:150mm速度:1mm/sec安装方式:后法兰1.2设计内容及完成的工作量 1)根据给定要求完成装配图和所有非标零件图 2)完成全部零件三维实体造型,并进行装配 3)完成标准件的计算选型4)完成非标零件精度设计5)编写设计计算说明书一份6)原动机经联轴器驱动泵类负载机械基础综合课程设计设计计算说明书二、液压缸主要几何尺寸的设计计算2.1液压缸工作压力的确定在液压系统中,为了便于液压元件和管路的设计选用,往往将压力分级2.1压力分级级别低压中压中高压高压超高压压力范围(MPa) 0,>2.5,8 >8,16 >16,32 >32 2.52.2液压缸的公称压力系列(GB2346-80)(bar)25 40 63 (80) 100 (125) 160200 250 315 400 500 630 800依据表2.2所规定的公称压力系列,计算或选择的柱塞缸的公称压力为315bar=31.5MPa《液压与2.2柱塞杆直径的确定气压传动》P101由柱塞式液压缸柱塞外伸时的推力公式: 6 (2-1) F,P,A,1011得:F,61 (2-2) A,,101 P式中:F1—液压缸的推力,这里为液压缸载荷(N) P—工作压力(Mpa)2m—柱塞杆的作用面积() A1,2Ad, 14 (2-3)式中:d—柱塞杆的直径(m)将2-3带入2-2得d=0.019m=19mm,由柱塞杆的标准系列取d=32mm2机械基础综合课程设计设计计算说明书2.3液压缸行程根据设计要求,行程取150mm2.4柱塞缸内径的确定 D1机械设计手册第五查表可得=42mm D版第4卷122-2452.5液压缸外径的确定 D2查表可得=50mm D22.6缸筒壁厚计算得壁厚δ=(-)/2=4mm DD12缸的材料选45钢2.7缸底壁厚平行缸底,取缸底无油情况,Py (2-7) h,0.433D,,,式中:h—缸底厚度(mm)D—液压缸内径(mm)—试验压力(MPa),工作压力时,;工作PP,1.5PP,16MPayy压力时,P,1.25P P,16MPay,,,—缸底材料的许用应力(MPa),,,,100~120MPa对于:锻钢,,,,100~110MPa 铸钢3机械基础综合课程设计设计计算说明书,,,,100~110MPa 钢管,,,,60MPa 铸铁45钢[] =120 MPa ,将以上数据代入上式得h=10.4mm,圆整取15mm。

2.8端盖厚度的确定依据机械设计手册22.6-66选择活套式法兰缸头,端盖的厚度:3F(d,d)Hm (2-8) h, ,,,(D,d,2d),gmb 式中:D—缸筒内径(m)—螺钉孔圆周直径(m) dH—作用力圆周直径(m) d m—螺钉孔直径(m) db—柱塞缸内径(m) d1—活塞缸筒与缸体配合的外径(m) d2—端盖外径(m) DgF—缸头所受到得最大压力(N) 首先来计算缸头在最大内压的情况下受到的压力F: 柱塞的面积是:22 D×/4,m==0.0014 A1 缸壁厚度计算中得出最大压强:P=39.375MPa max所以法兰承受的最大压力为:F==55125N P,Amax1d,d12 查表得,=0.085m,d,,0.046m,=0.024m,=0.042m,dddmHb1 2=0.050m,=0.110m,缸盖的材料为45钢,缸筒材料的许用应力dDg24机械基础综合课程设计设计计算说明书,]=/n=360/5=72MPa代入上式; [,s 得h=75mm机械设计手册第五2.9导向套尺寸的确定版第4卷表导向套滑动面的长度A,在缸径小于80mm时取 22.6-62A=(0.6~1.0)D (2-9) 当缸径大于80mm时取A=(0.6~1.0)d (2-10) 式中:D—缸筒内径(mm)d—柱塞杆直径(mm) 由于缸径D=42mm,则A=(0.6~1.0)*42=25.2~42mm 取A=42mm 由于安装与密封原因则套的内径为42mm。

加工要求:导向套与柱塞杆外圆的配合多为H8/f7,H9/f9.2.10法兰安装方式采取如图所示的后端法兰安装方式机械设计手册第五版第5卷后端法兰安装方式2.11密封环本例中选取静密封的为一般的O型密封圈加挡圈。

柱塞杆动密封使用U 形环式组合密封圈,本设计选用d=85mmU形密封圈2.12防尘圈查机械设计手册表21-6-28,选用2型特康防尘圈。

5机械基础综合课程设计设计计算说明书2.13各种主要零件名称和材料件号名称材料 1 挡板 Q235-F 2 防尘圈毛毡 3 法兰 45 4 套 ZQSn8-12 5 U形夹织物密封圈橡胶1-4 6 支承环 Q235-F 7 导套 ZQSn8-122.14进出油口大小的确定机械设计液压缸的进出油口,可以布置在端盖或是缸体上。

对于活塞杆固定的液手册第五压缸可设在活塞杆端部,如果液压缸无专用的排气装置,进出油口应设版第5卷在液压缸的最高处,以便空气能首先从液压缸排出。

进出油口的形式一表般选用螺钉或是法兰连接,依据查表可知的当内径为80mm时,可以选21-6-25 用M27x2的螺孔连接。

2.15安装法兰设计由于=110mm,查询国家标准法兰(GB9119—2000)可选安装法兰:法Dg兰外径250mm,内径135mm,螺栓孔中心圆直径210mm,螺栓直径18mm,螺栓孔数8,法兰厚度24mm?6机械基础综合课程设计设计计算说明书三、各零部件的校核及验算3.1缸筒设计3.1.1缸筒结构的选择连接方式如下图:选取法兰式连接,并且法兰和缸筒用焊接方式连接。

其优点是结构简单,易选取、易装卸;缺点是外径较大,比螺纹连接的重量大。

3.1.2缸筒的要求有足够强度,能够承受动态工作压力,长时间工作不会变形; 有足够刚度,承受活塞侧向力和安装反作用力时不会弯曲; 内表面和导向件与密封件之间摩擦少,可以保证长期使用; 缸筒和法兰要良好焊接,不产生裂纹。

3.1.3缸筒材料的选取及强度给定部分材料的机械性能如下表:缸筒材料 ,,/%MPa MPa ,,/,,/sbs常用无缝20 420 250 25 钢管30 500 300 18 材料35 540 320 17 机械45 610 360 14 性能 15MnVn 750 500 2627SiMn 1000 850 127机械基础综合课程设计设计计算说明书30CrMo 950 800 1235CrMo 1000 850 12 本次设计选取45号钢从表中可以得到:=360MPa 缸筒材料的屈服强度,s缸筒材料的抗拉强度、=610MPa; ,b现在利用屈服强度来引申出:,,s缸筒材料的许用应力[]=/n=360/5=72MPa。

其中n=5是选取的安全系数。

3.2缸筒壁厚的验算下面从以下三个方面进行缸筒壁厚的验算:液压缸的额定压力值应低于一定的极限值,保证工作安全: Pn22(D,D),s21 (MPa) (3-1) P,0.35n2D2根据式3-1得到:,54.5MPa,由于=31.5MPa则满足条件 PPnn3.3液压缸的效率,液压缸的效率由以下三种效率组成:,m(A) 机械效率,由各运动件摩擦损失所造成,在额定压力下,通常取 ,,0.9m(B) 容积效率,由各密封件泄露所造成的,通常容积效率为: ,,vv 装弹性体密封圈时 ,,1v装活塞环时 ,,0.98 v(C) 作用力效率,,由出油口背压所产生的反作用力而造成。

d ,,,mvd=0.9 =1 =0.98机械基础综合课程设计设计计算说明书(3-2) ,,,,,mvd所以总效率=0.8。

,3.4法兰连接螺栓的强度计算连接图如下:螺栓强度根据下式计算:螺纹处的拉应力KF,6, (MPa) (3-3) ,,10,2dZ14螺纹处的剪切应力KKFd,610 (MPa) (3-4) ,,,1030.2dZ122 (MPa) (3-5) ,,,,3,,,,,n式中:F—缸筒端部承受的最大推力(N);D—缸筒内径(m)d0—螺纹外径(m)d1—螺纹底径(m)K—拧紧螺纹的系数K,1.25—1.5 不变载荷取K,2.5—4 变载荷取9机械基础综合课程设计设计计算说明书K1—螺纹连接的摩擦系数 K,0.121,,, ——缸筒材料的许用应力(MPa);,,,,,/ns,s —缸筒材料的屈服强度(MPa);n—安全系数取n—1.5-2.5最大推力为:F=150KN使用8个螺栓紧固缸盖,即:Z=8螺纹外径和底径的选择: =24mm =20.752mm dd01系数选择:考虑到载荷可能有变化,为了安全,选取: K=3, =0.12 K1,2最大推力理论F=P*A==43.6KN D,31.5,4但实际=F*0.8= 34.68KN F1根据式3-3得到螺纹处的拉应力为:=103.8MPa ,根据式3-4得到螺纹处的剪应力为:=55.8MPa ,根据式3-5得到合成应力为:=141.8MPa ,n由以上运算结果知,应选择螺栓等级为8.8级: 查表的得:抗拉强度极限=800MPa屈服极限强度=640MPa ,,bs,,s不妨取安全系数n=2可以得到许用应力值:[]=/n=640/2=320MPa,由式3-6得到:=141.8MPa ,则 []成立 ,,,nn证明选用螺栓等级合适。

10机械基础综合课程设计设计计算说明书总结课程设计是我们专业课程知识综合应用的实践训练,是我们迈向社会,从事职业工作前一个必不少的过程,使我们对以前所学的理论知识进行了综合应用。

所以经过这次课程设计发现自己所学的知识还很贫乏,很多东西都需要去了解,既然从事了这个行业,那么就要做好,而且要带动所有同学做好。

由于时间紧迫,掌握的知识还不是太完全,只是粗略的了解柱塞缸的结构及原理计算的数据均按照参考资料一步一步设计计算,在计算的过程中遇到了许多问题,及时查找资料,以及和同学共同探讨。

而且在课程设计过程中,最让我印象深刻的就是:一个人的力量是有限的,团队的力量是无穷的。

经过我们共同的努力,才将课程设计做完、做好。

最重要的一点是无论做任何事情都要有颗责任心,要有上进心。

只有这样,困难才会迎刃而解。

在整个课程设计的过程中,我发现我们光有理论知识,却缺乏实际的经验。

有些地方都是凭想像完成的。

总体来说,课程设计对我们的帮助是很大的,它需要我们将学过的相关知识系统地联系来,从中暴露出自身的不足,以待改进,并且提高了我们查阅资料的能力。

本次的课程设计,培养了我综合应用生产实际知识解决工程实际问题的能力;在设计的过程中还培养出了我们的团队精神,同学们共同协作,解决了许多个人无解决的问题;在今后的学习过程中我们会更加努力和团结。